Приводы с числовым программным управлением (ЧПУ) становятся неотъемлемой частью современных станков, применяемых в точном машиностроении, металлообработке и других отраслях, требующих высокой точности и автоматизации процессов. Эти системы управляют движением элементов станков, обеспечивая необходимую скорость и точность перемещения рабочего оборудования.

Разнообразие типов приводов, используемых в таких системах, а также их принципиальные особенности, играют ключевую роль в повышении эффективности производства и в расширении возможностей современных технологий обработки материалов.

В зависимости от назначения, принципа работы и типа используемых компонентов, приводы с ЧПУ классифицируются на различные виды, включая электрические, электромеханические, гидравлические и электрогидравлические. Каждый из этих типов имеет свои особенности и применяется в зависимости от конкретных задач, с которыми сталкиваются современные предприятия.

Развитие приводов с ЧПУ связано с процессом автоматизации производства, который начался в середине XX века. Первые системы числового программного управления были разработаны в 1940-х годах в США, когда инженеры начали разрабатывать методы для улучшения точности и эффективности обработки металлов. Первоначально ЧПУ использовались в военной промышленности для производства сложных деталей, таких как компоненты ракет. Однако уже в 1950-х годах эти системы стали внедряться в гражданское машиностроение.

Одним из первых типов приводов, применяемых в ЧПУ, были электроприводы, которые со временем эволюционировали в более сложные и мощные системы с использованием синхронных и асинхронных электродвигателей. В 1970-х годах появились гидравлические и электрогидравлические приводы, которые позволили значительно увеличить мощность приводных систем, обеспечив еще большую гибкость в их применении. Сегодня приводы с ЧПУ используются на станках, отрабатывающих даже самые сложные операции, и являются важной частью производственных процессов на предприятиях по всему миру.

Рассмотрим принцип работы СЧПУ с исполнительным механизмом на примере металлорежущего станка с числовым программным управлением (ЧПУ).

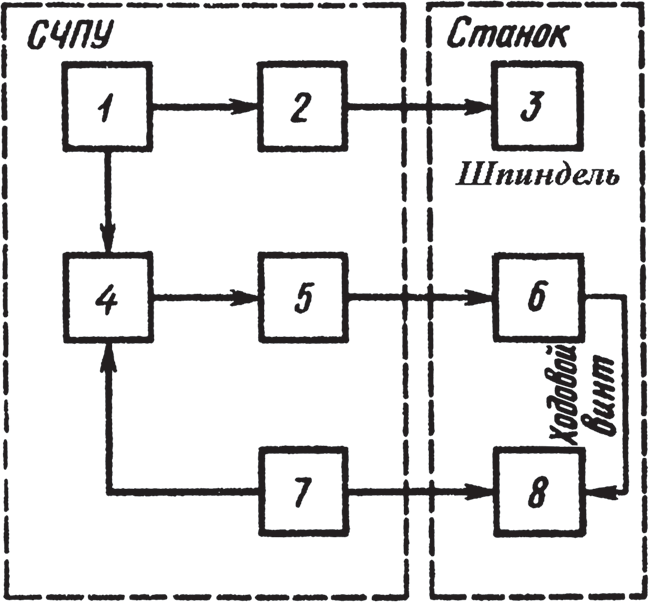

Обобщенная структурная схема СЧПУ, управляющая металлорежущим станком, представлена на рис. 1. Устройство 1 ввода программы считывает программу, т.е. преобразовывает ее в электрические сигналы и направляет в устройство 4 отработки программы, которое через устройство 5 управления приводом воздействует на объект регулирования — привод 6 подач, который связан с перемещением заготовки или инструмента.

Перемещение подвижной части станка, связанной с приводом 6 подач, контролирует датчик 8, включенный в цепь главной обратной связи. Информация с датчика 8 через устройство 7 обратной связи поступает в устройство 4 отработки программы, где происходит сравнение фактического перемещения с заданным. Если результат сравнения выявит несовпадение заданного и фактического перемещения, то программа вносит соответствующие коррективы в перемещение исполнительного органа.

Для исполнения других функций с устройства 1 ввода программы электрические сигналы поступают в устройство 2 технологических команд, которое воздействует на исполнительные элементы 3 технологических команд (двигатели, электромагниты, электромагнитные муфты и др.); при этом исполнительные элементы включаются или выключаются.

Рис. 1. Обобщенная структурная схема связи СЧПУ со станком

Приводы с числовым программным управлением (ЧПУ) делятся на несколько категорий, основываясь на их назначении, принципе функционирования, а также на типах применяемых двигателей и схем управления. В зависимости от назначения выделяют приводы для главного движения, подачи и вспомогательных механизмов, каждый из которых имеет свои особенности.

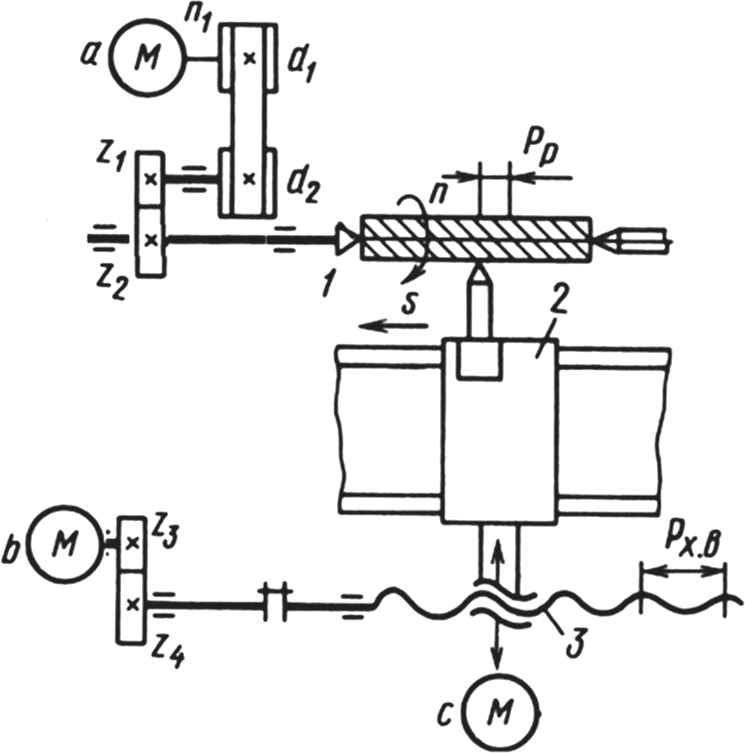

Упрощенная кинематическая схема токарного станка с ЧПУ, показанная на рис. 2, включает в себя приводы главного движения (а) и механизмы подачи (b и c), которые управляются с помощью системы числового программного управления (СЧПУ), представленной на рис. 1.

Приводы с ЧПУ могут быть электрическими, электромеханическими, гидравлическими или электрогидравлическими. Электрические и электромеханические приводы обычно состоят из электродвигателя и кинематической цепи, которая может включать в себя такие элементы, как редукторы, вариаторы, ременные и цепные передачи, а также муфты. Гидравлические приводы включают в себя насосную станцию и гидродвигатели различного типа.

Электрогидравлические приводы сочетают в себе элементы как электрооборудования, так и гидравлические компоненты. В схемах управления электроприводами часто используются дополнительные устройства для защиты станка от перегрузок, электродвигателей от перегрева и рабочего оборудования от травм.

В приводах главного движения (рис. 2, а) применяются электродвигатели постоянного тока, также известные как электроприводы постоянного тока. В некоторых случаях используются асинхронные или синхронные электродвигатели, которые образуют электроприводы переменного тока.

Рис. 2. Упрощенная кинематическая схема токарного станка с ЧПУ: а — привод главного движения; b — привод ШД для продольного перемещения суппорта (ходовой винт); c — привод ШД для поперечного перемещения суппорта (ходовой винт)

Приводы вспомогательного движения обычно используют шаговые двигатели (ШД), как показано на рис. 2 (b, c). Современные шаговые двигатели представляют собой модификации синхронных электрических машин, чьи обмотки возбуждаются с помощью прямоугольных или ступенчатых импульсных сигналов, частота которых изменяется в широком диапазоне.

Нерегулярность вращения шагового двигателя на низких частотах является следствием дискретного характера подачи импульсов, который формирует шаговое движение ротора. При повышении управляющей частоты эта неравномерность уменьшается, что приводит к более плавному и стабильному вращению.

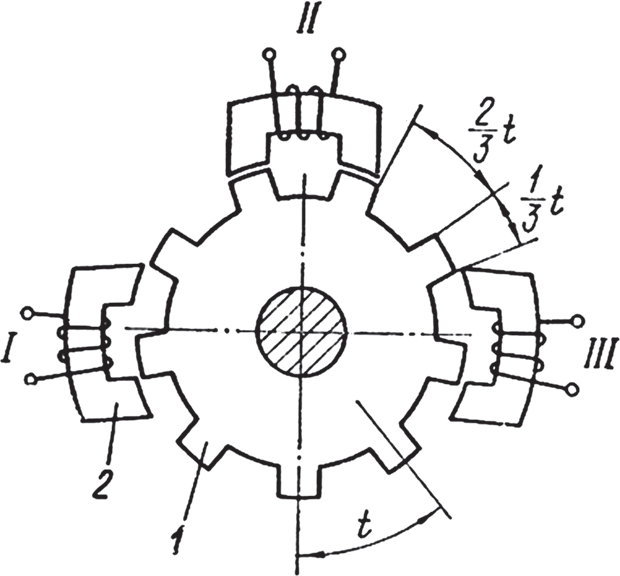

Рис. 3 иллюстрирует принцип работы шагового двигателя с ротором 1 и трехсекционным статором 2, состоящим из секций I, II и III, расположенных по кругу. Каждая секция смещена на 1/3 от межполюсного расстояния относительно соседней, что позволяет создавать шаговое вращение ротора при подаче импульсов на соответствующие секции статора.

Каждый импульс управления вызывает поворот вала на фиксированный угол (шаг двигателя), величина которого определяется конструкцией ШД и методом переключения обмоток. Частота вращения и общий угол поворота вала пропорциональны частоте и числу поданных импульсов. В отличие от синхронных двигателей, ШД могут перейти в синхронное движение без скольжения, а торможение происходит без выбега ротора.

Рис. 3. Схема устройства и принцип действия шагового двигателя

Шаговые двигатели можно классифицировать на две категории:

- привод с силовым шаговым двигателем, который соединяется через кинематическую цепь с исполнительным механизмом;

- привод с управляющим шаговым двигателем и промежуточным усилителем момента, представляющим собой автономную следящую систему (чаще всего гидравлическую).

В первой категории приводы характеризуются параметрами шагового двигателя, а во второй — зависят от параметров следящей системы, управляющей системой ШД.

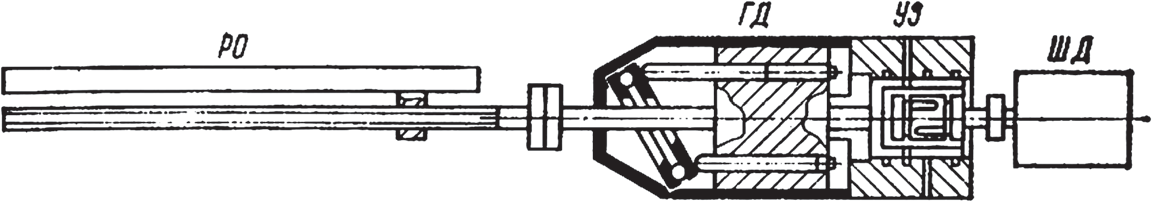

В современных станках с ЧПУ шаговые двигатели обычно работают в сочетании с гидроусилителями крутящих моментов, как показано на рис. 4.

Рис. 4. Шагово-импульсный привод подачи с гидроусилителем крутящих моментов: РО — рабочий орган с винтовой передачей; ГД — гидродвигатель; УЗ — управляющий золотник; ШД — шаговый двигатель

В качестве усилителя крутящего момента для таких приводов используется гидродвигатель (рис. 4), чей выходной вал соединяется с винтовой передачей исполнительного механизма.

Механические передачи являются важной частью системы привода, которая соединяет выходной элемент источника движения (например, электродвигатель или гидроцилиндр) с элементом потребления механической энергии. Их основная задача заключается в преобразовании движения, изменяя направление усилия и скорость при линейном перемещении или изменение плоскости вращения при вращательном движении.

Хотя механические передачи все еще играют важную роль в станках с ЧПУ, их значимость постепенно снижается, поскольку многие их функции могут быть реализованы с помощью электрических или гидроэлектрических устройств. Тем не менее, на сегодняшний день механические передачи в станках с ЧПУ остаются востребованными благодаря своей простоте, надежности и экономичности.

Интересные факты:

- Первый прототип станка с ЧПУ был создан в 1952 году Джоном Парсонсом, который впоследствии основал компанию, занимающуюся производством этих станков.

- Электрогидравлические приводы, которые сочетают в себе как электрические, так и гидравлические элементы, были разработаны для повышения мощности и точности управления движениями, особенно в крупных станках.

- Шаговые двигатели, широко используемые в приводах с ЧПУ, были впервые применены в космических технологиях для управления движением спутников и ракет.

- Системы с ЧПУ значительно снизили количество дефектов в производстве, так как они исключают влияние человеческого фактора на точность выполнения операций.

- Системы ЧПУ активно используются не только в машиностроении, но и в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и даже в медицине для производства прецизионных деталей.

Заключение:

Приводы с ЧПУ играют решающую роль в современных производственных процессах, обеспечивая высокую точность, производительность и гибкость. Благодаря широкому спектру применяемых технологий, от электрических до гидравлических и электрогидравлических приводов, такие системы продолжают развиваться, что открывает новые возможности для повышения эффективности производства в различных отраслях.

Применение шаговых двигателей и гидроусилителей крутящих моментов в станках с ЧПУ позволяет еще больше расширить их функциональные возможности и улучшить эксплуатационные характеристики, обеспечивая более высокую степень автоматизации процессов и сокращение времени на выполнение сложных операций.

С развитием технологий и появлением новых решений, таких как гибридные приводы и более совершенные шаговые двигатели, будущее станков с ЧПУ обещает быть еще более динамичным и инновационным, что позволит производственным компаниям еще более эффективно адаптироваться к вызовам современности.