В связи с введением новых ограничений на использование засыпных теплоизоляционных материалов в составе совмещённых рулонных кровель зданий и инженерных сооружений, а также с изменением норм по устройству основания под такие кровли, стало повсеместной практикой применять в теплоизоляционном слое негорючие минераловатные плиты плотностью от 150 до 200 кг/м3.

Учитывая современные требования нормативной документации, наилучшим вариантом считается конструктивное решение совмещённой рулонной кровли с прямолинейной укладкой всех слоёв.

Благодаря применению негорючих минераловатных плит возможно исключить из конструкции такой технологический элемент, как выравнивающая стяжка под гидроизоляционное покрытие. Однако так как минераловатные плиты производятся преимущественно в форме ровных и плоских изделий, необходимо дополнительно формировать уклоны кровли для организации стока осадков в водоприёмные устройства.

На сегодняшний день уклоны кровельных покрытий чаще всего выполняются при помощи сухих строительных смесей. Однако на практике такие материалы не позволяют реализовать все преимущества, которые даёт отказ от устройства выравнивающей цементной стяжки: в частности, это снижение массы покрытия и сокращение трудозатрат при выполнении работ.

Длительный опыт применения сыпучих теплоизоляционных материалов в конструкциях совмещённых кровель, подтверждённая возможность использовать их для создания уклонов, а также наличие соответствующей сырьевой базы в Беларуси обосновывают целесообразность использования керамзитового гравия в устройстве разуклонки крыши.

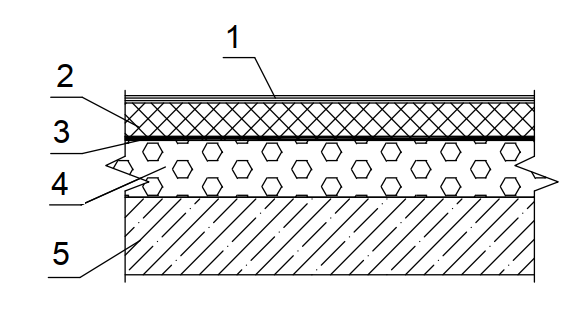

Наилучшее по эффективности решение – применение керамзитового гравия для формирования уклонов кровли непосредственно на поверхности несущих конструкций. Такое техническое решение (см. рис. 1) даёт возможность исключить процесс выравнивания основания под пароизоляционный слой, тем самым повышая производительность и упрощая весь технологический цикл.

Рассматриваемое устройство покрытия с применением гравия керамзитового и последовательной укладкой всех слоёв (см. рис. 1) обеспечивает:

- защиту материала пароизоляционного слоя от возможных повреждений при монтаже на бетонную плиту без выравнивания;

- исключение трудоёмких подготовительных операций, таких как удаление мусора с основания и его выравнивание под укладку пароизоляции.

Рис. 1. Конструкция совмещенного покрытия с прямым размещением слоев: 1 – водоизоляционный ковер (3–4 слоя рулонного рубероида с верхним слоем, имеющим заводскую защитную посыпку); 2 – негорючий теплоизоляционный материал (плиты минераловатные); 3 – слой рулонной пароизоляции; 4 – выравнивающая цементно-песчаная стяжка, выполняющая функции разуклонки (основание – керамзитовый гравий); 5 – железобетонная несущая конструкция покрытия

При выполнении работ по устройству совмещённой утеплённой кровли с рулонным гидроизоляционным ковром рекомендуется следующая очередность технологических операций:

- организация уклонов по несущим плитам покрытия, монтаж слоя пароизоляции;

- устройство теплоизоляционного слоя;

- наклейка рулонного водоизоляционного ковра.

Формирование уклонов кровли из керамзитового гравия выполняется по следующей методике.

По завершении монтажа покрытия из железобетонных плит и утверждения акта скрытых работ, основание, предназначенное под разуклонку, очищается от загрязнений и мусора. Затем устанавливаются маячки (кусочки металлической арматуры), которые закрепляются на плите с использованием быстротвердеющего алебастрового раствора. При помощи нивелира и измерительной рейки на каждую отметку наносятся проектные уровни слоя керамзитового гравия и фиксируются несмываемой краской.

Керамзитовый гравий подается на кровлю с использованием кранов в специальной таре (поворотные бадьи) и выкладывается слоями толщиной до 50 мм. Каждый из слоёв уплотняется ручной трамбовкой массой не менее 5 кг, что позволяет обеспечить устойчивое положение гранул. Для фиксации результата уплотнения каждый слой дополнительно проливается цементным раствором. После достижения проектной высоты разуклонки её поверхность выравнивается цементно-песчаным раствором и заглаживается металлическим инструментом. Лишнее цементное молочко удаляется скребком с резиновой насадкой.

Контроль ровности выполненной разуклонки производится при помощи рейки «КОНДОР-3М» длиной 3 м. Допустимые отклонения: не более 5 мм вдоль уклонов и не более 10 мм поперёк.

Монтаж пароизоляционного слоя производится после окончательной подготовки выравнивающего слоя из цементно-песчаного раствора. Пароизоляция клеится в один слой при нормальной влажности до 75 % и в два – при повышенной.

Перед началом наклейки пароизоляционного материала поверхность обязательно подвергается огрунтовке. Для только что выполненного выравнивающего слоя, ещё не загрязнённого, оптимально применять раствор битума марки БН-90/10, разведённый в медленно испаряющемся растворителе (например, керосине или дизельном масле, пропорция по массе 1:3). Это обеспечивает глубокое проникновение грунтовки и герметизацию пор. Работы выполняются механизировано: раствор битума подается установкой ПКУ-35М по трубам в бак, установленный на мобильной установке СО-195А. Распыление осуществляется форсункой, покрытие должно быть равномерным, без непроклеенных участков, ширина одного прохода – 4–5 м. Такое основание не требует укрытия от ультрафиолета – защитная плёнка предотвращает испарение влаги.

В качестве рулонных материалов для пароизоляции применяются наплавляемые битумные или битумно-полимерные материалы, выбор которых зависит от типа основания.

Так, при устройстве кровли по оцинкованному профлисту пароизоляция приклеивается на плоские участки гофров, без захода в углубления. В этом случае предпочтение отдают эластичным битумно-полимерным материалам: Техноэласт ЭПП, Техноэласт ТЕРМО ЭПП, Унифлекс ЭПП, Техноэласт Барьер (БО).

По основаниям, выполненным из сборных железобетонных плит, целесообразно выполнять устройство пароизоляционного слоя с применением битумных материалов, армированных стеклотканью (например, Бикрост, Бикроэласт, Линокром, Биполь, Эфлекс), а также битумно-полимерных рулонных материалов с армирующей основой из нетканого полиэстера или стеклоткани (в частности, Техноэласт, Унифлекс, Техноэласт ТЕРМО, Техноэласт ТИТАН, Техноэласт Барьер (БО)).

Работы по укладке рулонных битумных материалов, таких как Бикроэласт, Бикрост и Линокром, рекомендуется производить только в условиях, когда температура окружающей среды превышает +5 °С. В то же время укладка битумно-полимерных рулонных материалов допускается и при пониженных температурах, вплоть до следующих пределов:

- Техноэласт ТЕРМО – до –15 °С;

- Унифлекс и его модификации (например, Унифлекс ЭПВ, ТПВ, ВЕНТ) – до –20 °С;

- Техноэласт – до –25 °С;

- Техноэласт ТИТАН – до –35 °С.

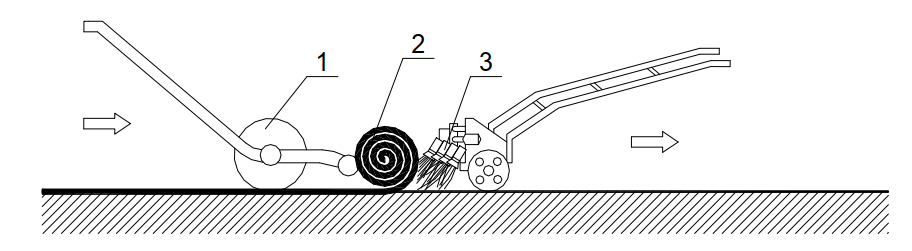

Наиболее широко используемым способом монтажа пароизоляционного слоя из наплавляемых материалов является методика подплавления клеевого битумного слоя с использованием открытого огня от газовых горелок. Предварительно рулоны материалов для выравнивания геометрии и устранения складок рекомендуется перемотать при помощи машины СО-98А. Готовые к применению рулоны хранят в контейнерах либо штабелями в два уровня на подкладках.

Перед тем как приступить к приклеиванию, рулон разворачивают вдоль заранее нанесенной мелом линии, оставляют в развернутом виде на 2–3 часа для стабилизации формы. При укладке рулонов обеспечивают перехлест в боковых стыках 80–100 мм, в торцевых – 150 мм. В местах нахлеста необходимо выполнить сваривание пропановой горелкой. При использовании материалов с клеевым слоем допускается монтаж без перехлестов, при условии полной герметичности соединений.

На всех вертикальных элементах (например, парапетах, шахтах, стенах фонарей и пр.) требуется выводить пароизоляцию на 30–50 мм выше верхней отметки теплоизоляционного слоя и надежно приклеивать к поверхности.

Суть технологии заключается в том, что мастичный клеевой слой рулона разогревается до полужидкого состояния с помощью пламени газовой горелки. Полотнище предварительно примеряют, затем приклеивают начало длиной 0,3–0,5 м, используя каток-раскатчик, и продолжают нагрев и укатку по мере продвижения.

Рис. 2. Наклеивание пароизоляции способом разогрева покровного слоя: 1 – каток; 2 – рулон наплавляемого материала; 3 – газовые горелки

Хорошо выполненное наплавление характеризуется наличием тонкого валика битумно-полимерного состава, выступающего вдоль кромки полотна на 10–15 мм. Отсутствие складок, пузырей, волн и морщин также свидетельствует о корректности выполнения работ.

Устройство теплоизоляции. Для утепления совмещённых рулонных кровель зданий преимущественно используют минераловатные волокнистые плиты, благодаря их огнестойкости и способности выдерживать высокие температуры. Эти материалы позволяют монтировать водоизоляционные наплавляемые ковры без предварительного устройства противопожарной цементно-песчаной стяжки, что значительно сокращает трудозатраты.

В качестве утеплителя рекомендуется использовать плиты марок ТЕХНОРУФ Н, ТЕХНОРУФ 45, ТЕХНОРУФ В, БЕЛТЕП. Габариты плит варьируются: длина — от 1000 до 1200 мм, ширина — 500 или 600 мм, толщина — от 50 до 110 мм. Для создания уклонов на поверхности кровли применяются клиновидные модификации, например, ТЕХНОРУФ Н-30-КЛИН с уклоном до 1,7 % и 4,2 %.

При устройстве эксплуатируемых кровель с повышенными нагрузками рекомендуются экструзионные пенополистирольные плиты (XPS), обладающие низкой водопоглощаемостью и прочностью на сжатие до 300 кПа. Однако горючесть материала требует обязательного применения защитного слоя, если наплавление проводится открытым огнём. XPS-плиты выпускаются длиной от 1200 до 4000 мм, шириной — 580 мм, с толщиной 50, 60, 80 и 100 мм.

В России освоено производство клиновидных XPS-плит под маркой CARBON SLOPE, позволяющих выполнять уклоны на кровлях без применения дополнительных сухих смесей для разуклонки.

Перед началом работ по устройству утеплителя необходимо завершить монтаж пароизоляционного слоя и, при необходимости, высушить его. Для сушки рекомендуется использовать передвижное оборудование, такое как СО-107. Работы следует выполнять исключительно в сухую погоду. Все увлажнённые плиты немедленно удаляются и заменяются на сухие.

С целью предотвращения намокания утеплителя при дождях или снеге, рекомендуется использование мобильных лёгких навесов (тентов).

Теплоизоляционные работы организуются таким образом, чтобы в течение одной смены укладывался не только утеплитель, но и сразу же монтировался водоизоляционный ковер. Это позволяет исключить контакт утеплителя с осадками.

Толщина теплоизоляционного слоя определяется на основании расчетов сопротивления теплопередаче и может укладываться в один или два слоя. Плиты укладываются встык, насухо или на мастику, в зависимости от технологии.

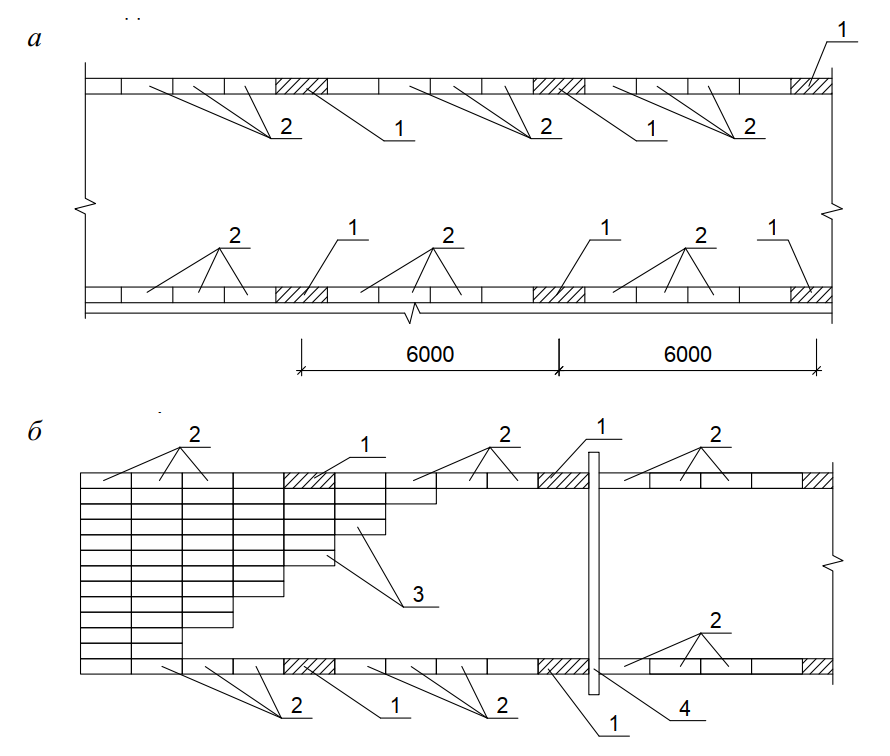

Порядок монтажа следующий: поверхность делят на рабочие участки (делянки) шириной по 3 м. По контуру каждой делянки с помощью нивелира и контрольной рейки устанавливаются маячные плиты, строго по высотным отметкам. После чего укладывают основную массу плит, контролируя горизонтальность поверхности.

Для того чтобы избежать повреждений теплоизоляционного слоя в процессе перемещения по кровле, монтаж плит осуществляется методом «на себя», с минимальным перемещением по уже уложенным участкам.

При монтаже плитных теплоизоляционных материалов важнейшее внимание уделяется обеспечению плотного примыкания плит как к основанию, так и между собой, а также к примыкающим конструктивным элементам. В случае, если в местах сопряжения между плитами обнаруживаются зазоры более 5 мм, их необходимо устранить, заполнив теплоизоляционной засыпкой с последующим тщательным уплотнением. Для этой цели может использоваться как ручной каток, так и самоходный уплотнительный агрегат с загрузочным бункером. Иллюстрация поэтапного размещения плит в пределах одной технологической захватки представлена на рис. 3.

Рис. 3. Последовательность укладки плитного утеплителя на захватке: а – укладка маячной полосы; б – укладка рядовых плит; 1 – маячные плиты; 2 – плиты маячной полосы; 3 – рядовые плиты; 4 – контрольная рейка

Если конструкция теплоизоляционного слоя предусматривает два или более слоя плит, то стыковку плит следует производить в шахматном порядке – с обязательным смещением продольных швов минимум на 200 мм. Наилучший результат достигается при размещении плит верхнего слоя со сдвигом, равным половине длины по отношению к нижнему.

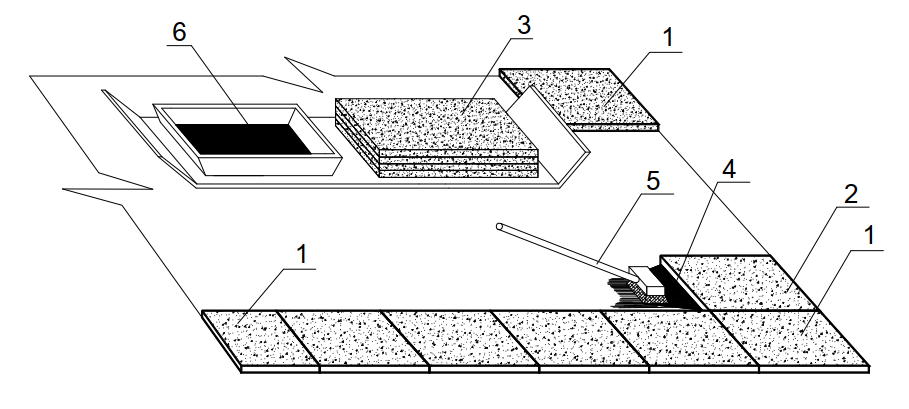

В случаях, когда используется технология монтажа плит на битумной мастике, применяется следующая методика. Прежде чем приступить к укладке, необходимо выровнять основание на площади минимум одной захватки – это обеспечит ровную основу под последующий водоизоляционный ковер. После предварительной подготовки поверхность тщательно очищают от пылевых и грязевых загрязнений, наносят слой битумной мастики (расход около 2 кг/м2) и равномерно распределяют ее при помощи шпателя.

Далее в зоне укладки размещают маячные плиты, прижимая их к мастике для плотного сцепления с основанием. По завершении этого этапа осуществляется монтаж рядовых плит аналогичным методом. Межплитные щели шириной свыше 5 мм устраняются заполнением утеплительной крошкой, которая затем уплотняется и проливается битумной мастикой для герметизации.

Ошибочно уложенные элементы, если они неустойчиво лежат или имеют прогиб, следует оторвать, зачистить основание и уложить заново, соблюдая технологию.

Бригада, выполняющая данные работы, состоит из двух специалистов – одного изолировщика 3-го и одного 2-го разряда.

Трудозатраты на укладку теплоизоляции площадью 100 м2 зависят от способа крепления плит:

- при приклейке к основанию — 8,7–13,5 чел.-ч;

- при укладке насухо — 18–25 чел.-ч.

Рис. 4. Технологическая схема укладки плитного утеплителя на мастике: 1 – маячная плита; 2 – плиты маячного ряда; 3 – складирование плит на кровле; 4 – слой мастики; 5 – гребок с резиновой вставкой для разравнивания мастики; 6 – емкость для мастики

Монолитная теплоизоляция находит наибольшее применение на объектах с кровлями больших площадей и сложной планировочной структурой – чаще всего это промышленные сооружения.

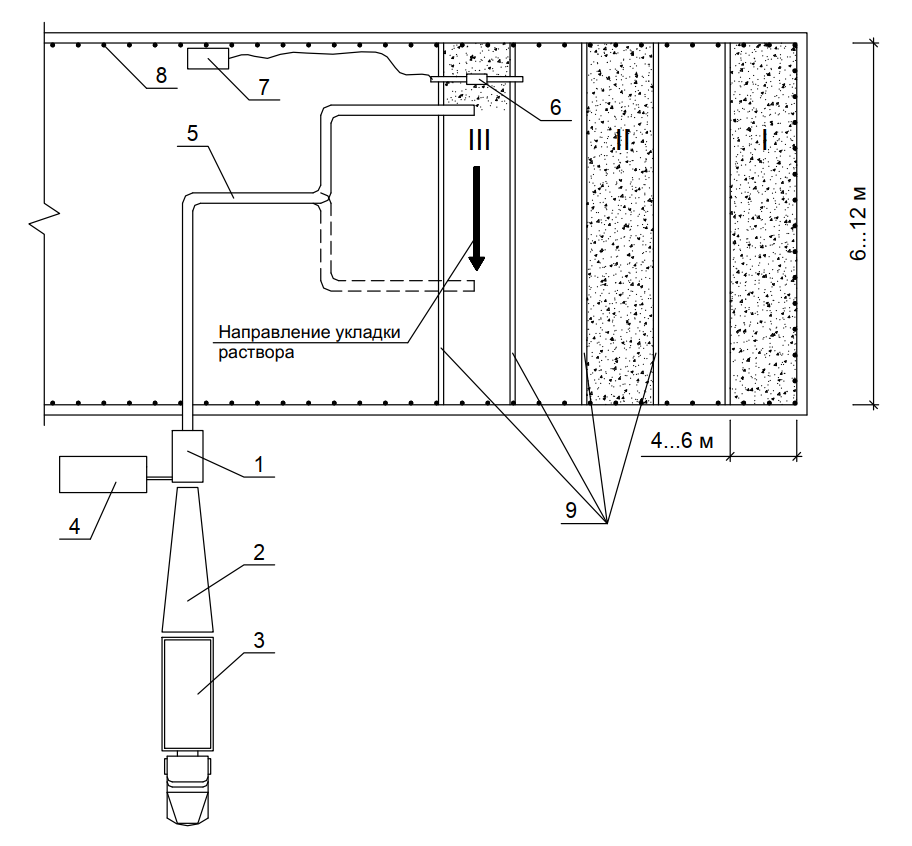

Перед началом укладки монолитного утеплителя поверхность кровли разбивают на секции шириной от 4 до 6 метров, которые будут служить температурно-усадочными швами. В качестве разделителей используют рейки из древесины толщиной 15–20 мм, устанавливаемые на уровне проектной отметки верха слоя утеплителя. Контроль осуществляется посредством нивелирования. Крепление реек к пароизоляции осуществляется с помощью гипсового раствора (алебастра).

Доставка легкобетонной смеси на объект осуществляется автобетоновозами, откуда раствор выгружается в раствороперегружатель СО-157 и далее подается в приёмный бункер установки СО-126. Оттуда с помощью шлангов под давлением смесь доставляется к месту укладки.

Укладка монолитного слоя выполняется полосами длиной до 12 м и шириной до 6 м. Для равномерного распределения смеси по площади используют рейки-правила или вибрационные рейки. Технология предусматривает укладку через полосу: сначала заливаются нечетные участки, а после схватывания – промежуточные зоны и швы.

Рис. 5. Технологическая схема производства работ по устройству монолитной теплоизоляции: I–III – последовательность устройства теплоизоляции; 1 – установка СО-126; 2 – раствороперегружатель СО-157; 3 – автобетоновоз; 4 – компрессор; 5 – материальный шланг; 6 – виброрейка СО-132А; 7 – понижающий трансформатор; 8 – инвентарное ограждение; 9 – маячные рейки

В течение первых часов после укладки свежее покрытие необходимо загрунтовать вяжущим составом с растворителем, испаряющимся медленно.

Допускается проводить устройство монолитной теплоизоляции только при температуре воздуха выше +5 °С. В условиях кровель с уклоном до 15 % смесь наносят от высшей отметки в направлении вниз, что предотвращает попадание влаги внутрь материала. При уклоне свыше 15 % работы ведут снизу вверх, обеспечивая тем самым плотность и устойчивость слоя. В обоих случаях обязательна защита торцов утеплителя от атмосферной влаги.

Если поверхность уложенного слоя получилась ровной и соответствует проектному уклону, допускается непосредственное устройство мастичного или рулонного водоизоляционного ковра.