Конструкции многих промышленных сооружений (доменные печи, воздухонагреватели, газгольдеры, резервуары, бункера, силосы и др.) выполняют из листовой стали толщиной от 3 до 45 мм.

Монтаж сооружений из листовых конструкций осуществляется следующими способами:

- отдельными листами (полистовой метод);

- предварительно укрупненными поясами или блоками (из нескольких заготовок или поясов);

- разворачиванием рулонных заготовок (сваренных на заводах полотнищ из листов толщиной до 6 мм), свернутых в рулон и имеющих габарит, допускающий транспортирование;

- подъемом целиком предварительно собранных в горизонтальном положении сооружений.

Полистовой метод монтажа выполняется в следующей технологической последовательности: разметка; раскрой листов; правка, а иногда и вальцовка листов; сборка и сварка заготовок (полотнищ), сборка конструкции из заготовок с прихваткой, сварка стыков.

Этот метод применяется для возведения крупных вертикальных цилиндрических резервуаров емкостью более 50 тыс. м3, а также при строительстве доменных печей.

Перед монтажом резервуара устраивается песчаное основание, диаметр которого на 1,5 м больше диаметра днища. Для отвода атмосферных осадков основание устраивают на 0,4–0,5 м выше уровня земли с откосами по краям. Основание принимают по акту с проверкой правильности разбивки осей; наличия обозначенного центра основания (в центре должен быть забит знак из трубы – 40 мм на глубину 500–600 мм); соответствия уклона основания проекту; обеспечения отвода поверхностных вод от основания; соответствия толщин и технологического состава гидроизолирующего слоя проектному.

Монтаж цилиндрических вертикальных резервуаров начинают со сборки днища. На специально оборудованной площадке выполняется изготовление полотнищ днища – сварка отдельных заводских заготовок по узкой кромке встык. Затем изготовленные полотнища днища с помощью автомобильного крана укладывают на предварительно подготовленное основание резервуара.

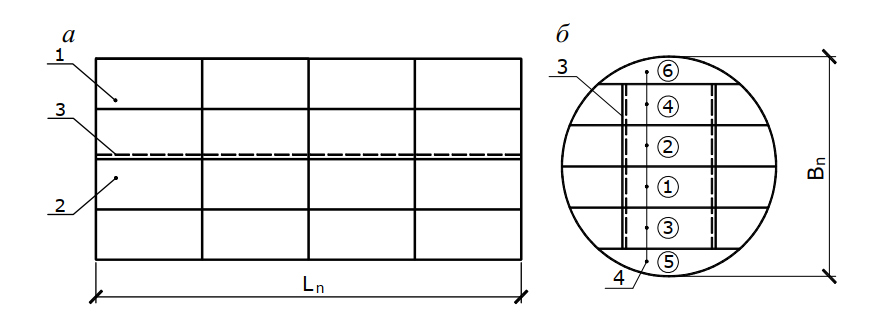

Сборку днища ведут от середины к краям резервуара. Полотнища стыкуют внахлестку и сваривая двумя швами – верхним сплошным и нижним прерывистым (рис. 30, б).

Стенки резервуара собирают из поясов, соединяя их внахлестку, напуская (снаружи) кромку нижнего пояса на верхний и сваривая их с двух сторон (рис. 30, а).

Рис. 30. Технологическая схема полистовой сборки элементов резервуара: а – стенок; б – днища; 1 … 6 – последовательность сборки днища из полотнищ; 1 – верхний пояс резервуара; 2 – нижний пояс резервуара; 3 – сварное соединение листов; 4 – полотнища днища резервуара

Для сборки нижнего пояса резервуара к днищу приваривают уголки-упоры, на которые в процессе сборки стенки резервуара поджимают и временно крепят отдельные пояса. При производстве сборочных и сварочных работ на высоте пользуются подвесными подмостями, прикрепляемыми непосредственно к стенкам резервуара. Листы и заготовки в процессе монтажа подают мачтовыми стационарными или самоходными стреловыми кранами малой грузоподъемности.

Полистовую сборку в процессе укрупнения осуществляют на специальных стендах, оборудованных фиксаторами. При сборке поясов и кольцевых блоков для обеспечения точного совпадения элементов в стыке между блоками нижний пояс последующего блока собирают на верхнем поясе ранее собранного.

Монтаж предварительно укрупненными блоками начинают со сборки днища из заранее сваренных полотнищ. Технология устройства днища резервуара аналогична технологии, используюшейся при возведении резервуаров методом полистовой сборки.

В дальнейшем монтаж резервуара ведут способом наращивания: устанавливают готовые блоки (пояса) стен резервуара на днище и на ранее смонтированные пояса.

Сборку, укрупнение и сварку конструкций в монтажные блоки выполняют на площадке укрупнительной сборки и сварки, которая оборудована стендами.

Блоки к месту монтажа подаются самоходными кранами. Блоки перед подачей оборудуют навесными подмостями, а вдоль верхней кромки устанавливают фиксаторы. Строповку блоков осуществляют траверсами с тремя и более захватами.

Большое значение имеет точность установки поясов, от которой зависит точность сборки всего сооружения. Особое внимание уделяют установке и выверке первого пояса, проверяя геометрию формы пояса по его диаметрам, смещение центра сооружения и каждого устанавливаемого пояса, горизонтальность верхней кромки. При установке поясов их прикрепляют прихваткой. По мере установки поясов сваривают монтажные стыки, не допуская отставания сварочных работ больше чем на два-три пояса. Швы сваривают автоматами или полуавтоматами.

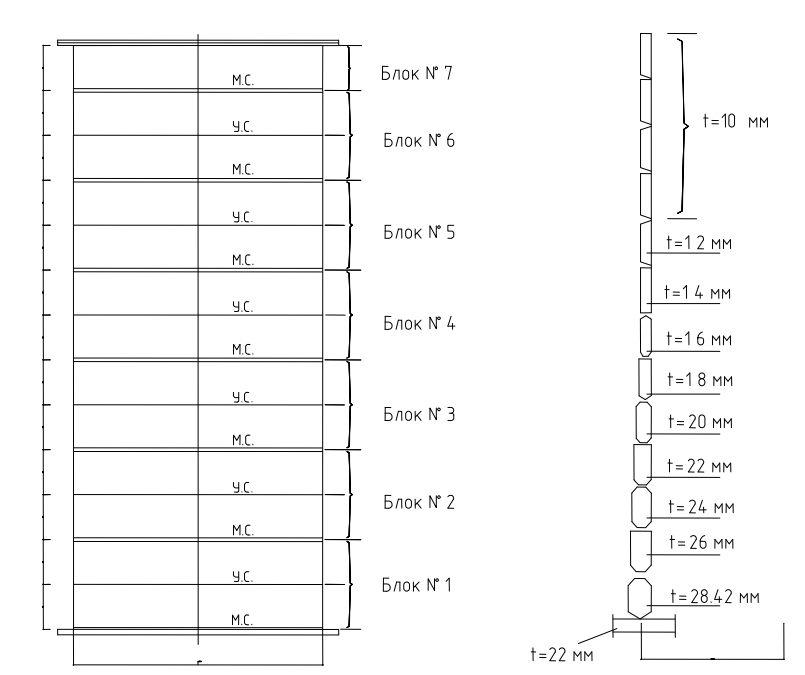

Монтаж конструкций укрупненными монтажными блоками, состоящими по высоте из одного или нескольких поясов, выполняют следующим образом (см. рис. 31).

Рис. 31. Схема членения корпуса на монтажные блоки: М.С. – монтажный стык; У.С. – укрупненный стык

Сборку элементов корпуса и днища выполняют с помощью сборочных приспособлений, фиксирующих проектные зазоры между кромками. Элементы корпуса до монтажа рекомендуется собирать в пояса и укрупнять в монтажные блоки на площадке укрупнительной сборки и сварки в следующей последовательности.

На стенде для сборки блоков собираются пояса из вальцованных элементов и временно закрепляются между собой с помощью сборочных приспособлений. После выверки собранного пояса с помощью ручной дуговой сварки выполняется соединение смежных элементов пояса; далее аналогично собираются последующие пояса.

Укрупнительную сборку смежных поясов в монтажные блоки производят путем установки краном одного пояса на другой, временно закрепляя их между собой с помощью сборочных приспособлений.

После выполнения ручной дуговой сваркой корня шва между смежными поясами в горизонтальном положении собранный блок краном устанавливают на стенд автоматической сварки и производят автоматическую сварку всех проектных швов монтажного блока в нижнем положении.

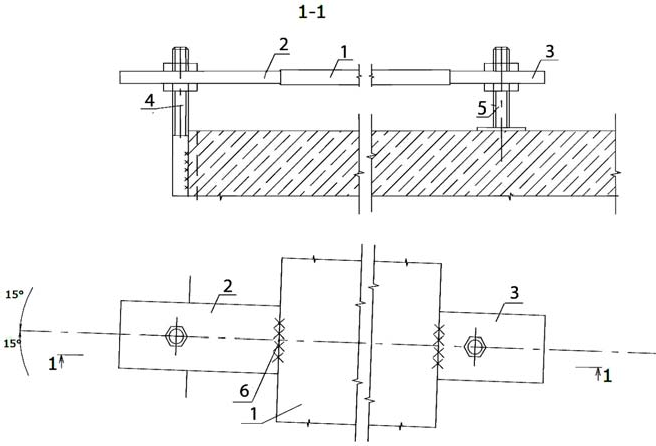

Монтаж днища, состоящего из отдельных листов и окраек, следует начинать с установки кольца окраек и центрального листа днища. Горизонтальное положение окраек и центрального листа днища выверяют с помощью винтовых упоров на каждом элементе кольца окраек и центральном листе днища (рис. 32). Элементы окраек следует устанавливать с точностью по высотной отметке +2 мм, центральный лист днища – +3 мм.

Рис. 32. Установка окраек: 1 – окрайка; 2, 3 – шайбы; 4, 5 – винтовые упоры; 6 – сварка на монтаже

После окончания сборки кольца окраек, установки центрального листа днища, проверки отсутствия изломов в стыках окраек и соответствия проекту зазоров в этих стыках фиксируется центр монтируемой конструкции – с нанесением оси и отметки на окрайках положения наружного радиуса конструкции. Метку, как правило, наносят яркой несмываемой краской.

Сборку и сварку окраек и элементов днища обычно осуществляют в соответствии со специально разработанной технологией последовательности сварочных работ. Эта технология должна обеспечить получение минимальных сварочных деформаций.

Кольцевые швы между смежными блоками в проектном положении выполняют ручной дуговой сваркой аналогично сварке резервуаров.

Резервуар, смонтированный предварительно укрупненными поясами или блоками, может иметь следующие допустимые отклонения:

- внутренний диаметр на уровне верха и низа каждого пояса (эллиптичность) – не более ±60 мм;

- общая высота корпуса резервуара – не более ±50 мм;

- корпуса от вертикальной оси по всей высоте резервуара – не более 30 мм.

Испытания резервуара смонтированного предварительно укрупненными поясами или блоками. Для проверки прочности, устойчивости и герметичности конструкций должны проводиться прочностные испытания. Каждый резервуар должен быть испытан на прочность и гидростатическую нагрузку наливом воды на полную высоту стенки корпуса.

До начала испытаний должны быть закончены работы по монтажу и контролю качества сварных соединений, оформлена в установленном порядке техническая документация. Гидравлическое испытание проводят при температуре окружающего воздуха +5 °С и выше, а температура воды при этом должна быть в пределах 5–40 °С. Наполнение следует производить ступенями по поясам с выдержками на каждой ступени, необходимыми для осмотра.

Далее по мере наполнения резервуара водой необходимо следить за состоянием конструкций и сварных швов. При обнаружении течи из-под края днища или появления пятен на поверхности отмостки необходимо прекратить испытание, слить воду, установить причину течи и устранить ее. Если в процессе испытания будут обнаружены свищи, течи или трещины в стенке корпуса (независимо от величины дефекта), испытание должно быть прекращено и вода слита полностью или до необходимого уровня. Обнаруженные за это время мелкие дефекты (свищи, отпотины) исправляют и вновь проверяют герметичность резервуара.

После этих операций резервуар, залитый до проектной отметки, следует испытывать на гидростатическое давление с выдерживанием не менее 24 ч.

Технология изготовления листовых конструкций методом рулонирования создает условия для индустриализации строительства листовых конструкций при минимальных затратах на их изготовление, транспортирование и монтаж. Из рулонированных заготовок монтируют вертикальные цилиндрические резервуары емкостью до 30 тыс. м3, корпуса воздухонагревателей доменных цехов, газгольдеры и трубопроводы больших диаметров.

Сущность рулонной технологии изготовления заключается в том, что отдельные листы вертикальной стенки корпуса резервуара сваривают на заводе-изготовителе в одно полотнище шириной, равной высоте резервуара, и длиной, соответствующей длине развертки стенки резервуара. Автоматическую сварку полотнища производят на специальном двухъярусном механизированном стане. По мере сварки полотнище резервуара сворачивается в рулон. В такой рулон могут сворачиваться сваренные полотнища вертикальной стенки корпуса резервуара и днища. Сворачивают полотнища на специальный каркас для рулонирования, конструкция которого обеспечивает получение качественной цилиндрической формы рулона и сохранность этой формы при выполнении погрузочно-разгрузочных работ и транспортировании.

Более рационально использование в качестве каркаса для рулонирования шахтной лестницы или центральной стойки резервуара. Наружная кромка навернутого полотнища закрепляется к рулону с помощью приваренных удерживающих планок, которые обеспечивают надежную упаковку рулона. Масса рулона в зависимости от объема резеруара может достигать 60–65 т.

Рулонная технология изготовления принята в нашей стране основной при сооружении цилиндрических резервуаров, при котором стенки, днища, центральные части плавающих крыш и понтонов изготавливают и поставляют на монтажную площадку в виде рулонированных полотнищ, а покрытия, короба понтонов и плавающих крыш, кольца жесткости и другие конструкции – укрупненными элементами.

Все резервуары монтируют на песчаном основании, диаметр которого должен быть на 1,4 м больше диаметра днища. Для отвода атмосферных осадков основание устраивают на 0,4–0,5 м выше уровня земли с откосами по краям.

Перед монтажом резервуара его основание принимают по акту с проверкой правильности разбивки осей; наличия обозначенного центра основания (в центре должен быть забит знак из трубы – 40 мм на глубину 500–600 мм); соответствия уклона основания проекту; обеспечения отвода поверхностных вод от основания; соответствия толщин и технологического состава гидроизолирующего слоя проектному; правильности устройства фундамента под шахтную лестницу.

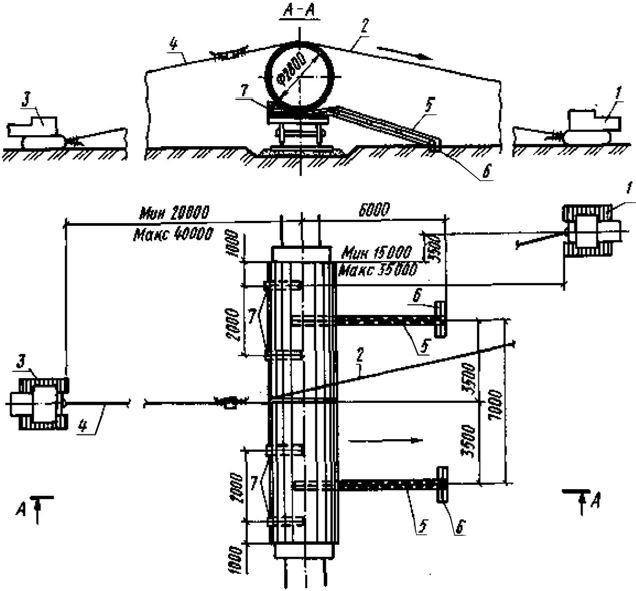

Днища типовых резервуаров любого объема и стенки резервуаров объемом до 30 тыс. м3 изготавливают в виде рулонов. Обычно рулонированные конструкции транспортируются на четырехосных железнодорожных платформах грузоподъемностью 60 т. Разгружают рулоны с железнодорожной платформы с помощью грузоподъемного крана или тракторов. Схема разгрузки тракторами рулона с железнодорожной платформы приведена на рис. 33.

Рис. 33. Схема разгрузки рулона с железнодорожной платформы: 1 – тяговый трактор; 2 – тяговая ветвь каната; 3 – тормозной трактор; 4 – тормозная ветвь каната; 5 – разгрузочные балки; 6 – подкладки из полушпал; 7 – деревянный страховочный клин

Транспортировать рулоны с завода-изготовителя на строительную площадку можно и автотранспортом. В этом случае применяются прицепы грузоподъемностью 60 т, оборудованные поворотной седловиной, совместно с двухколесным прицепом – роспуском грузоподъемностью 25 т, а также прицеп с удлиненной платформой или трейлеры.

От места разгрузки к месту монтажа рулоны перевозят автотранспортом. При небольших расстояниях и наличии ровной поверхности возможна перекатка рулона тракторами.

Днища резервуаров объемом до 2000 м3 и диаметром до 12 м полностью сваривают на заводе-изготовителе и сворачивают в рулон, который перекатывают на основание так, чтобы середина рулона располагалась по оси основания. Днища резервуаров большего объема, диаметр которых превышает 12 м и которые по этой причине не могут быть погружены целиком на платформу длиной 13,66 м, выполняют из нескольких частей, укладываемых одна на другую при сворачивании в рулон.

Следующим этапом является монтаж стенки резервуара, свернутой в рулон на заводе-изготовителе. При наличии на площадке стрелового крана необходимой грузоподъемности рулон стенки подают на днище резервуара с помощью стрелового крана или лебедкой перекатывают на днище по брусьям (из шпал или бревен), скрепленным строительными скобами. Чтобы обеспечить сохранность днища от повреждения и возможность подведения под рулон опорного шарнира для подъема рулона из горизонтального в вертикальное положение, между рулоном и днищем за счет увеличения высоты накаточных путей создают зазор 450–500 мм. Затем на днище укладывают стальной лист – поддон (толщиной 6–8 мм), на который рулон стенки будет опираться после его установки в вертикальное положение. Поддон способствует сохранению сварных швов днища и нижней кромки рулона от повреждения при его разворачивании.

Совместное движение рулона и поддона при разворачивании обеспечивают уголки-ограничители, которые приваривают к поддону по окружности с таким расчетом, чтобы после подъема рулона эти уголки оказались внутри него. Подъем рулона из горизонтального положения в вертикальное осуществляют методом поворота при помощи шевра.

Установленный на поддоне рулон обвязывают петлей из стального каната и с помощью трактора смещают к краю днища в такое положение, при котором замыкающая кромка с закрепленной на ней стойкой жесткости и лестницей заняла бы свое проектное положение. Для этого на днище после его сварки размечают центр, из которого проводят окружность радиусом, равным наружному радиусу нижнего пояса стенки резервуара. По намеченной окружности равномерно с интервалом около 1 м приваривают уголки, служащие упорами стенки при разворачивании рулона. Далее, не ослабляя петли из каната, пользуясь лестницей, расположенной на стойке жесткости, разрезают кислородной сваркой планки, сдерживающие рулон от раскручивания. Верх стойки предварительно раскрепляют в радиальном направлении двумя расчалками. Плавно ослабляя петлю каната, рулону дают возможность развернуться под действием упругих сил, возникающих при его сворачивании. Свободную наружную кромку рулона прижимают к упорному уголку и прихватывают сваркой к днищу.

Дальнейшее разворачивание производят принудительно. Для этого на высоте 0,5 м от днища к рулону приваривают скобу и закрепляют к ней свободный конец тягового каната от трактора или лебедки. По мере разворачивания стенку рулона прижимают к упорным уголкам и закрепляют прихватками к днищу снаружи и изнутри. Скобу для крепления тягового каната периодически срезают и приваривают на новое место, так как с одной ее установки можно развернуть менее половины длины витка или около 3 м (диаметр рулона 2,8 м).

Во избежание самопроизвольного сворачивания рулона при переносе тягового каната между развернутой частью стенки и навернутой частью рулона вставляют стальной клиновой упор, перемещаемый вручную по днищу.

Одновременно с разворачиванием рулона стенки на ее верхней кромке краном устанавливают элементы кольца жесткости и щиты покрытия, фиксирующие цилиндрическую форму верха резервуара. До установки кольца жесткости устойчивость верхней кромки развернутой части стенки и правильную ее форму обеспечивают с помощью расчалок.

Каждый щит покрытия имеет форму сектора круга и состоит из двух радиальных балок с распорками между ними и приваренного к ним листового настила.

Для монтажа щитов в центре резервуара устанавливают временную (при сферическом покрытии) или постоянную (при плоском покрытии) опору, наверху которой закрепляют седло круглой формы, называемое короной и предназначенное для опирания вершины каждого щита.

Перед установкой замыкающего щита необходимо вывести из резервуара шахтную лестницу, служившую каркасом последнего рулона стенки. Для этого первоначально срезают уголки-ограничители с поддона и вытаскивают его. Нижнюю замыкающую (свободную) кромку рулона временно прихватывают к днищу и срезают сварные швы, которыми вертикальная кромка рулона была закреплена к стойкам каркаса шахтной лестницы. Освободившуюся лестницу извлекают краном через проем в покрытии. Монтажный стык стенки обычно сваривают внахлестку. Для этого ее нижнюю кромку освобождают от прихватки к днищу и подтягивают к начальной кромке стенки, плотно прижимают их друг к другу по всей высоте с помощью стяжных приспособлений, после чего устанавливают замыкающий щит кровли.

Далее раскружаливают покрытие (только сферическое), вынимают через корону временную опору, укладывают и приваривают центральный щит кровли.

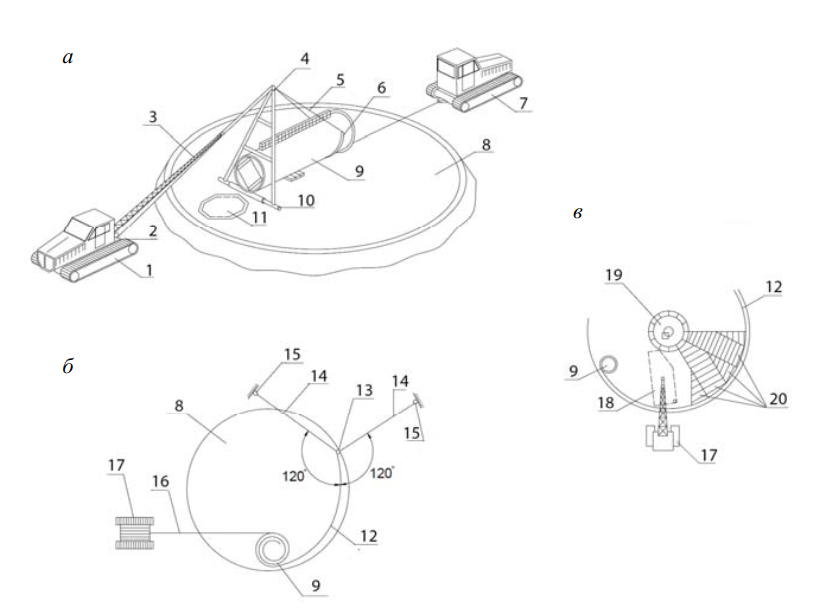

В ходе разворачивания рулонной стенки и щитов покрытия проверяют отклонение стенки от вертикали, которое не должно превышать 90 мм по всей ее высоте. Схема монтажа резервуара из рулонированных полотнищ приведена на рис. 34.

Приемочный контроль качества монтажных сварных швов и соединений. В ходе выполнения монтажных работ испытывают на плотность монтажные сварные соединения днища, стенки и кровли. Поскольку доступ к сварным швам днища со стороны основания невозможен, их испытывают на плотность вакуум-аппаратом, представляющим собой металлическую коробку размером 250 × 350 × 700 мм без дна. Верхнюю крышку выполняют из прозрачного материала (армированного или органического стекла) для возможности в ходе испытаний наблюдения за швами. На одной из боковых стенок вакуум-аппарата вваривают штуцер для подключения воздушного рукава к вакуум-насосу. Снизу к стенкам вакуум-аппарата по периметру прикрепляют полоску губчатой резины, обеспечивающей его плотное прилегание к поверхности днища даже в местах нахлесточных соединений. Перед испытанием все швы очищают от грязи, шлака, окалины, а затем обильно смачивают мыльным раствором.

Рис. 34. Схема монтажа резервуара из рулонированных полотнищ: а – подъем рулона; б – разворачивание рулона; в – монтаж покрытия; 1, 7 – тракторы; 2 – якорь полиспаста; 3 – полиспаст; 4 – шевр; 5 – тяга; 6 – строп; 8 – днище; 9 – рулон; 10 – шарнир; 11 – поддон; 12 – развернутая часть полотнища стенки; 13 – стойка жесткости с лестницей; 14 – расчалка; 15 – якорь; 16 – тяговый канат; 17 – монтажный кран; 18 – монтируемый щит покрытия; 19 – оголовок центральной стойки; 20 – установленные щиты

Во время испытания внутри аппарата вакуум-насосом создают разрежение в пределах 50–60 гПа.

Вследствие разрежения через имеющиеся в швах неплотности внутрь аппарата начинает проходить воздух, вызывающий образование хорошо заметных мыльных пузырей, по которым и обнаруживают дефектные места. Эти участки сварных швов вырубают, заваривают и вновь испытывают.

Монтажные сварные швы стенки и кровли резервуаров испытывают на плотность (герметичность) керосином. Обладая высокой капиллярностью (большой силой поверхностного натяжения), керосин проникают через мельчайшие зазоры (неплотности). До испытания сварные швы снаружи закрашивают на ширину 100–150 мм меловым раствором. Опрыскивание стыковых швов и введение керосина под нахлестку выполняют с противоположной стороны не менее двух раз с интервалом 10 мин. При наличии в швах дефектов на поверхности, покрытой мелом, появляются хорошо видимые темные пятна керосина. Продолжительность испытания – 4 ч при положительной температуре и 8 ч при отрицательной температуре окружающего воздуха.

Кроме того, замыкающий монтажный шов стенки в местах его пересечения с горизонтальными швами просвечивают проникающими излучениями. Длина каждого снимка должна быть не менее 240 мм. Взамен просвечивания разрешается (при толщине стали 10 мм и более) производить контроль ультразвуком с последующим просвечиванием участков швов с признаками дефектов.

Заключительный этап – гидравлическое испытание с целью проверки плотности соединений и прочности сооружения в целом.

При гидравлическом испытании резервуар постепенно заполняют водой на высоту, предусмотренную проектом, внимательно наблюдая за его осадкой и состоянием сварных соединений. Если в процессе испытаний обнаруживают течь из-под края днища, необходимо воду слить полностью, а при обнаружении трещин в швах стенки воду сливают до уровня, ниже выявленного дефекта. После устранения дефектов испытания продолжают.

Одновременно с гидравлическим испытанием плотность сварных соединений кровли резервуаров проверяют сжатым воздухом. Для этого закрывают все люки кровли, вследствие чего при наполнении резервуара водой давление воздуха внутри него повышается. Сварные швы кровли смачивают мыльным раствором и по местам появления пузырей определяют дефектные участки.

Резервуар считается выдержавшим испытание, если в течение 24 ч после его заполнения водой на поверхности стенки или по краям днища не появятся течи и уровень воды не понизится.

Перед проведением испытаний весь персонал, принимающий в них участие, должен пройти инструктаж. На все время испытаний устанавливают границу опасной зоны с радиусом не менее двух диаметров резервуара, внутри которой не допускается нахождение людей, не связанных с испытанием. Контрольные приборы располагают за пределами опасной зоны или в безопасных укрытиях.

Гидравлическое испытание рекомендуется проводить при температуре наружного воздуха не ниже +5 °С. В ходе испытаний при отрицательных температурах наружного воздуха – во избежание замерзания воды в трубах и задвижках, а также обмерзания стенок резервуара – необходим подогрев или непрерывная циркуляция воды.

На резервуар, прошедший испытания, составляют технический паспорт.