Содержание страницы

Парогенераторы, или котлоагрегаты, являются сердцем современной теплоэнергетики. На тепловых электростанциях (ТЭС) они преобразуют химическую энергию топлива в тепловую энергию пара, который затем вращает турбины для выработки электроэнергии. В промышленности и коммунальном секторе пар и горячая вода служат ключевыми теплоносителями для технологических процессов и отопления. Учитывая, что на долю котельных установок приходится более 30% всего потребляемого ископаемого топлива, их эффективность, надежность и экологическая безопасность имеют первостепенное государственное значение.

История паровых котлов неразрывно связана с промышленной революцией. Первые примитивные конструкции, появившиеся в XVIII веке, были громоздкими и малоэффективными. Революцию в паровой технике совершило развитие водотрубных котлов в XIX веке, которые позволили значительно повысить давление и паропроизводительность. Сегодняшние котлоагрегаты — это сложнейшие инженерные сооружения высотой с многоэтажный дом, работающие при экстремальных температурах и давлениях. Их проектирование требует глубокого понимания процессов горения, теплообмена и гидродинамики.

В данной статье мы проведем глубокий анализ двух фундаментальных типов современных паровых котлов: барабанных и прямоточных. Мы рассмотрим их эволюцию, конструктивные особенности, принципы работы, а также ключевые преимущества и недостатки, определяющие области их применения.

1. Эволюция конструкции паровых котлов: От простоты к высокой эффективности

Путь развития парогенераторов — это непрерывный поиск баланса между производительностью, надежностью и экономичностью.

1.1. Ранние конструкции: Цилиндрические и жаротрубные котлы

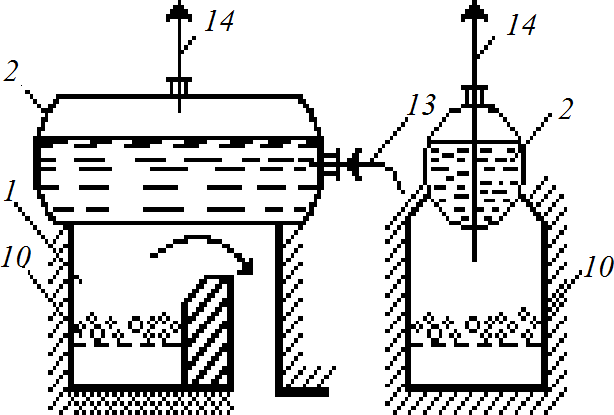

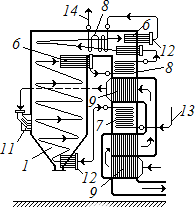

Простейшим предком современных агрегатов можно считать цилиндрический котел (Рис. 1). Его конструкция предельно проста: горизонтальный барабан, частично заполненный водой, под которым расположена топка с колосниковой решеткой для сжигания угля. Горячие дымовые газы омывают нижнюю часть барабана, нагревая воду и вызывая ее испарение.

Рис. 1. Схема простейшего цилиндрического котла: 1 – топка; 2 – барабан; 10 – колосниковая решетка; 13 – подача воды; 14 – выход насыщенного пара.

Несмотря на простоту, такие котлы обладали существенными недостатками: малая поверхность нагрева, низкая паропроизводительность и крайне низкий КПД. Температура уходящих газов достигала 200–300 °С, что означало колоссальные потери тепла.

1.2. Революция водотрубных котлов

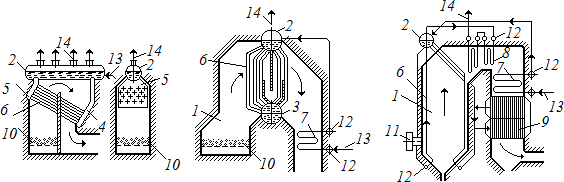

Прорывом стало появление водотрубных котлов (Рис. 2). Ключевая идея заключалась в том, чтобы разместить воду внутри множества труб малого диаметра (60-80 мм), а горячие газы направить омывать их снаружи. Это позволило кардинально увеличить площадь теплообмена, что привело к резкому росту паропроизводительности, давления и общего КПД установки.

Рис. 2. Схема развития конструкций водотрубных котлов: а – камерный горизонтально-водотрубный; б – двухбарабанный вертикально-водотрубный с экономайзером; в – современный однобарабанный факельный вертикально-водотрубный; 1 – топка; 2 – барабан-сепаратор; 3 – нижний барабан (коллектор); 4, 5 – раздающая и отводящая камеры; 6 – парообразующие трубы; 7 – экономайзер; 8 – пароперегреватель; 9 – воздухоподогреватель; 10 – колосниковая решетка; 11 – горелка; 12 – распределительный коллектор; 13 – вход воды; 14 – выход пара.

Дальнейшее совершенствование привело к появлению дополнительных поверхностей нагрева для максимальной утилизации тепла уходящих газов:

- Экономайзер (7): Змеевиковая поверхность, установленная в газоходе, для предварительного подогрева питательной воды перед ее поступлением в барабан. Это позволило снизить температуру уходящих газов до 150–180 °С.

- Пароперегреватель (8): Поверхность нагрева, где полученный в барабане насыщенный пар дополнительно нагревается до более высоких температур. Перегретый пар обладает большей работоспособностью, что критически важно для повышения КПД паровых турбин.

- Воздухоподогреватель (9): Устройство для подогрева воздуха, подаваемого в топку, за счет тепла уходящих газов. Горячий воздух интенсифицирует процесс горения и повышает общую эффективность котла.

Современные котлы (Рис. 2, в) используют факельное сжигание топлива во взвешенном состоянии (например, угольной пыли, газа или мазута) в большом объеме топочной камеры. Стены топки полностью экранированы вертикальными трубами, которые являются основной испарительной поверхностью.

2. Барабанные котлы: Принцип естественной циркуляции

Котлы с барабаном, работающие на принципе естественной циркуляции, являются классической и наиболее распространенной конструкцией для докритических давлений (до 22,1 МПа). Их работа основана на фундаментальном физическом законе.

2.1. Физика процесса естественной циркуляции

Движущей силой циркуляции в контуре котла является разность плотностей двух столбов:

- Опускные трубы: По ним из барабана вниз движется вода, еще не подвергшаяся кипению. Эти трубы обычно выносятся в менее обогреваемую зону и имеют больший диаметр. Плотность воды в них максимальна.

- Подъемные (экранные) трубы: Расположены в топке и интенсивно обогреваются. В них вода кипит, образуя пароводяную смесь. Плотность этой смеси значительно ниже плотности воды в опускных трубах.

Эта разность плотностей создает гравитационный напор (давление), который заставляет рабочую среду непрерывно циркулировать по замкнутому контуру: барабан → опускные трубы → нижние коллекторы → подъемные трубы → барабан.

2.2. Конструкция и компоновка

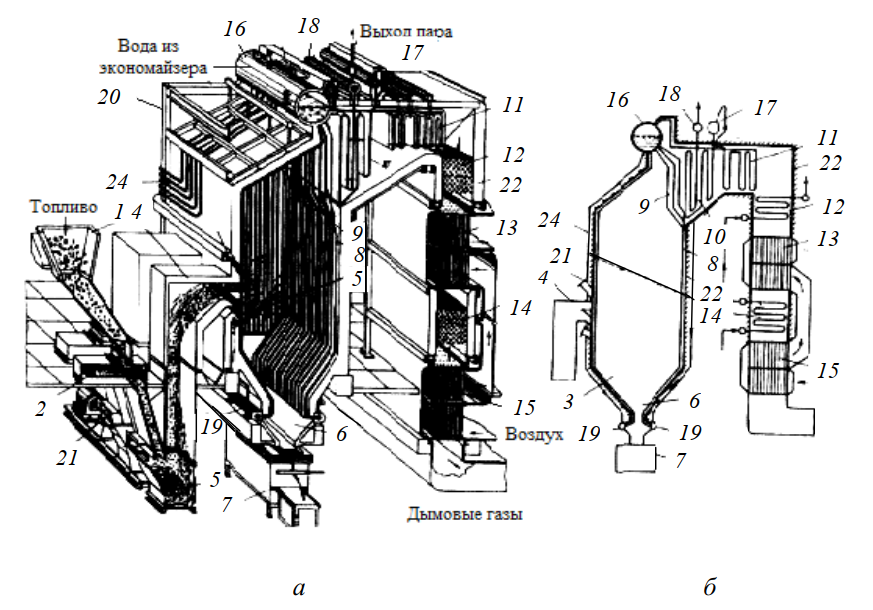

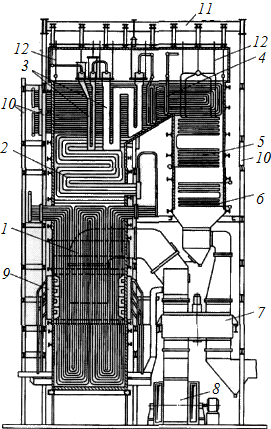

Типичный барабанный котел для сжигания твердого топлива (Рис. 3) или газа и мазута (Рис. 4) имеет П-образную компоновку.

Рис. 3. Конструктивное исполнение и схема барабанного котла для сжигания твердого топлива (пылеугольный): а – общий вид; б – схема; 5 – топочная камера; 6 – холодная воронка для шлакоудаления; 8 – настенные экраны (подъемные трубы); 10, 11 – ступени пароперегревателя; 12, 14 – ступени экономайзера; 13, 15 – ступени воздухоподогревателя; 16 – барабан; 24 – опускные трубы; 25 – выносной циклон.

Ключевой элемент — барабан (16). Это массивный цилиндрический сосуд высокого давления диаметром 1,6–2,0 м, выполняющий несколько важнейших функций:

- Сепарация: Внутри барабана установлены специальные сепарационные устройства (циклоны, жалюзийные сепараторы), которые эффективно отделяют капельки воды от пара. Насыщенный сухой пар направляется в пароперегреватель, а отделенная вода смешивается с питательной и вновь поступает в опускной контур.

- Аккумулирование воды: Большой объем воды в барабане служит буфером, сглаживающим колебания нагрузки и обеспечивающим стабильную работу.

- Контроль качества воды: Барабан является точкой, где происходит концентрирование солей и примесей. Для поддержания качества котловой воды в пределах норм, установленных ГОСТ 20995-75 «Котлы паровые стационарные давлением до 3,9 МПа. Показатели качества питательной воды и пара», из барабана организуется непрерывная продувка, а из нижних коллекторов — периодическая.

Горячие газы (≈1000 °С) после топки последовательно проходят конвективные поверхности: пароперегреватель, экономайзер и воздухоподогреватель, отдавая им свое тепло и охлаждаясь до 120–160 °С перед выбросом в дымовую трубу.

Рис. 4. Конструктивное исполнение и схема барабанного котла для сжигания газа и мазута: а – общий вид; б – схема; 4 – горелки; 5 – топочная камера; 8 – настенные экраны; 16 – барабан; 23 – горизонтальный под топки (вместо холодной воронки).

Котлы для сжигания газа и мазута (Рис. 4) конструктивно проще, так как не требуют систем пылеприготовления и шлакоудаления. Вместо холодной воронки (6) у них горизонтальный под (23), выложенный огнеупорными материалами.

3. Прямоточные котлы: Технология сверхкритического давления

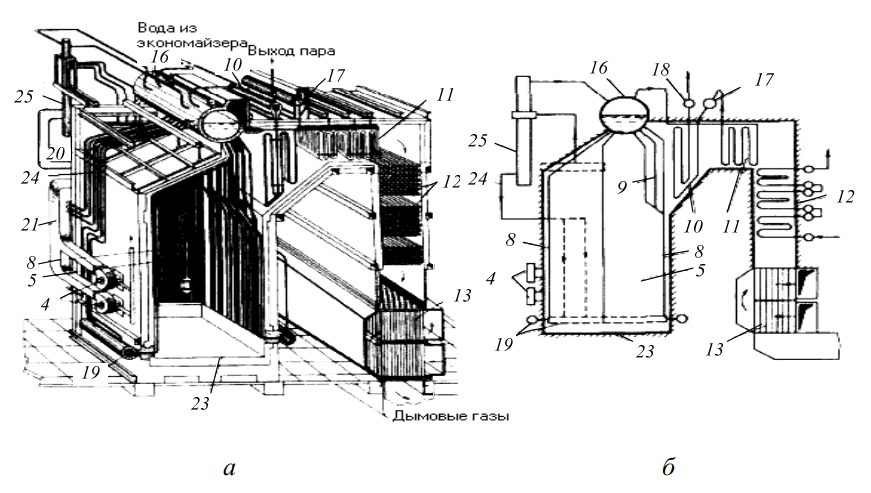

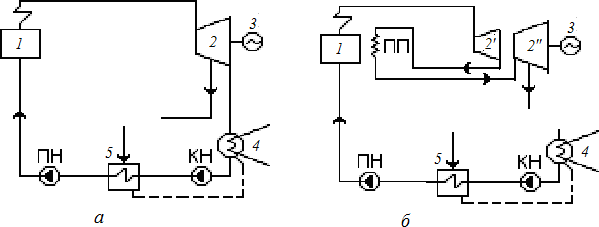

Дальнейшим шагом в развитии парогенераторов стало создание прямоточных котлов (Рис. 5), которые ознаменовали переход к сверхкритическим параметрам пара (СКД). Это позволило значительно повысить термический КПД энергоблоков.

Рис. 5. Принципиальная схема прямоточного котла: 7 – экономайзер; 8 – пароперегреватель; 11 – горелка; 13 – вход воды; 14 – выход пара. Отсутствует барабан и четкое разделение поверхностей.

3.1. Принцип работы и ключевые отличия

Главное отличие прямоточного котла — отсутствие барабана и циркуляционного контура. Питательная вода под давлением насоса однократно и последовательно проходит через все поверхности нагрева: экономайзер → топочные экраны → пароперегреватель. Весь процесс — от подогрева воды до получения перегретого пара — происходит за один проход.

Эта особенность позволяет прямоточным котлам работать при сверхкритическом давлении (выше 22,1 МПа). При таких параметрах исчезает различие между жидкостью и газом; вода переходит в парообразное состояние, минуя стадию кипения, через так называемую зону фазового перехода (ЗФП). В этой зоне физические свойства среды (плотность, теплоемкость) плавно меняются от водяных к паровым. Поскольку нет процесса кипения с разделением фаз, отпадает и необходимость в сепарационном устройстве — барабане.

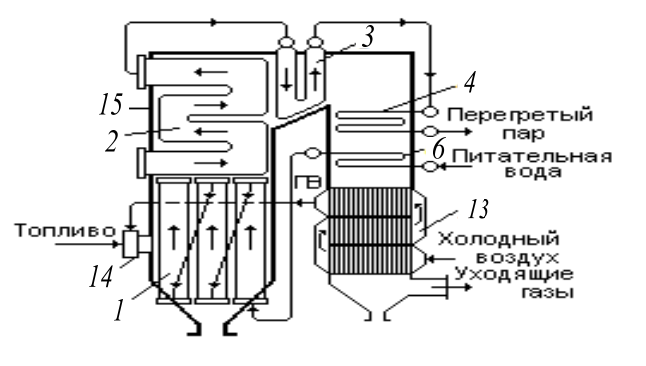

3.2. Конструкция котла СКД

Конструкция котла сверхкритического давления (Рис. 6) имеет свои особенности. Топочные экраны по высоте разделяются на несколько частей для обеспечения надежного охлаждения труб:

- Нижняя радиационная часть (НРЧ) (1): Здесь располагается радиационная часть экономайзера и зона фазового перехода.

- Верхняя радиационная часть (ВРЧ) (2): Здесь начинается начальный перегрев пара.

Далее пар проходит через ширмовые (3) и конвективные (4) ступени пароперегревателя, а также промежуточный пароперегреватель (5), если энергоблок работает с промперегревом (Рис. 7, б).

Рис. 6. Компоновка прямоточного котла СКД: 1 – НРЧ; 2 – ВРЧ; 3 – ширмовый пароперегреватель; 4 – конвективный пароперегреватель; 5 – промпароперегреватель; 6 – экономайзер; 7 – регенеративный воздухоподогреватель; 9 – горелки.

Распределение тепловосприятия в таком котле примерно следующее:

- Топочные экраны (НРЧ и ВРЧ): 45–50%

- Горизонтальный газоход (ширмы, первые ступени ПП): ~20%

- Конвективная шахта (экономайзер, задние ступени ПП): 30–35%

- Воздухоподогреватель: ~10%

Рис. 7. Принципиальная тепловая схема энергоблока ТЭС: a – без промежуточного перегрева пара; б – с промежуточным перегревом; 1 – паровой котел; 2 – паровая турбина; 3 – электрогенератор; 4 – конденсатор; ПП – промежуточный пароперегреватель; ПН – питательный насос.

3.3. Требования к эксплуатации и гидравлическое сопротивление

Прямоточные котлы более требовательны к качеству питательной воды. Поскольку испарение идет досуха, все содержащиеся в воде примеси отлагаются на внутренних стенках труб в виде накипи. Эти отложения обладают низкой теплопроводностью, что может привести к перегреву и разрыву труб. Поэтому системы водоподготовки для котлов СКД должны обеспечивать сверхглубокую очистку воды.

Кроме того, из-за большой длины пароводяного тракта прямоточные котлы имеют высокое гидравлическое сопротивление. Для его преодоления требуются мощные питательные насосы. Полное гидравлическое сопротивление ΔPП.К может составлять 20-25% от давления перегретого пара (РП.П). Например, для котла с давлением пара РП.П = 25,5 МПа, давление питательной воды на входе должно быть около Р’ЭК ≈ 1,22 × 25,5 = 31,1 МПа.

Рис. 8. Общая схема движения рабочей среды в прямоточном паровом котле: 1 – нижняя радиационная часть; 2 – верхняя радиационная часть; 3 – ширмовый пароперегреватель; 4 – конвективный пароперегреватель; 6 – экономайзер; 13 – воздухоподогреватель; 14 – вихревая горелка; ГВ – горячий воздух.

4. Сравнительный анализ: Барабанный и Прямоточный котел

Выбор типа котла для конкретного энергоблока зависит от множества факторов, включая требуемые параметры пара, тип топлива и предполагаемый режим эксплуатации.

4.1. Сравнительная таблица характеристик

| Параметр | Барабанный котел | Прямоточный котел |

|---|---|---|

| Принцип работы | Естественная (или принудительная) циркуляция | Прямоток, однократное прохождение среды |

| Ключевой элемент | Барабан-сепаратор | Отсутствует |

| Рабочее давление | Докритическое (обычно до 18 МПа) | Любое, преимущественно сверхкритическое (24 МПа и выше) |

| Время пуска | Длительное (несколько часов) из-за прогрева массивного барабана | Относительно быстрое (1-2 часа) |

| Маневренность (гибкость нагрузки) | Ограниченная, стабилен при постоянных нагрузках | Высокая, хорошо адаптируется к переменным нагрузкам |

| Требования к качеству воды | Умеренные (допускается продувка для контроля солесодержания) | Крайне высокие (требуется глубокое обессоливание) |

| Надежность | Высокая, конструкция проверена временем | Высокая, но чувствителен к нарушениям водного режима |

| Металлоемкость и стоимость | Высокая из-за массивного барабана | Ниже, чем у барабанного аналогичной мощности |

| Типичное применение | ТЭЦ, промышленные котельные, энергоблоки базовой нагрузки | Мощные конденсационные электростанции (КЭС), маневренные энергоблоки |

4.2. Преимущества и недостатки

Барабанные котлы

Преимущества:

- ✅ Высокая надежность и отработанная конструкция.

- ✅ Способность аккумулировать большое количество тепла и воды, что обеспечивает стабильность работы при резких изменениях потребления пара.

- ✅ Менее строгие требования к качеству питательной воды по сравнению с прямоточными.

- ✅ Проще в управлении на стационарных режимах.

Недостатки:

- ❌ Ограничение по давлению (не работают в сверхкритической области).

- ❌ Большая металлоемкость и вес из-за наличия барабана.

- ❌ Длительное время пуска и останова из-за необходимости равномерного прогрева и остывания барабана.

- ❌ Пониженная маневренность.

Прямоточные котлы

Преимущества:

- ✅ Возможность работы на любых, в том числе сверхкритических, параметрах пара, что повышает КПД цикла.

- ✅ Меньшая металлоемкость и, как следствие, стоимость.

- ✅ Быстрый пуск и высокая маневренность, что важно для покрытия пиковых нагрузок в энергосистеме.

- ✅ Универсальность конструкции.

Недостатки:

- ❌ Чрезвычайно высокие требования к чистоте питательной воды для предотвращения внутренних отложений и пережога труб.

- ❌ Более сложная и быстродействующая система автоматического регулирования (САР) для поддержания соотношения «топливо-вода».

- ❌ Повышенная чувствительность к нарушениям режима эксплуатации.

Интересные факты о паровых котлах

- Общая длина труб: В крупном энергетическом котле, например, на энергоблоке 800 МВт, общая длина всех труб (экранных, пароперегревательных, экономайзерных) может превышать 500 километров.

- Сверхкритическая вода: При давлении выше 22,1 МПа и температуре свыше 374 °C вода переходит в сверхкритическое флюидное состояние. Она не является ни жидкостью, ни газом, а обладает свойствами обоих, например, плотностью жидкости и вязкостью газа, что делает ее идеальным растворителем и теплоносителем.

- Высота конструкции: Современный котел для мощной ТЭС может достигать высоты 90-100 метров, что сопоставимо с 30-этажным зданием.

- Стандарты и безопасность: Проектирование, изготовление и эксплуатация паровых котлов строго регламентируются. В России основные требования изложены в Федеральных нормах и правилах в области промышленной безопасности «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением», а основные параметры стандартизированы, например, в ГОСТ 3619-89 «Котлы паровые стационарные. Типы и основные параметры».

Заключение

Барабанные и прямоточные котлы представляют собой две различные, но одинаково важные ветви развития котельной техники. Барабанные котлы, основанные на надежном принципе естественной циркуляции, остаются незаменимыми для работы на докритических параметрах в промышленности и на ТЭЦ. Их главные достоинства — надежность и стабильность.

Прямоточные котлы стали ответом на потребность энергетики в повышении эффективности за счет перехода на сверхкритические параметры пара. Их гибкость, маневренность и меньшая металлоемкость делают их идеальным выбором для современных мощных энергоблоков, работающих в переменных режимах.

Выбор между этими двумя технологиями всегда является результатом технико-экономического анализа, учитывающего требования к энергоблоку, доступные виды топлива и специфику энергосистемы. Дальнейшее развитие парогенераторов направлено на повышение их эффективности, снижение вредных выбросов (NOx, SOx) и создание котлов, способных работать на перспективных видах топлива, включая биомассу и водород.