Содержание страницы

- 1. Научные основы и физические принципы капиллярного контроля

- 2. Технологический процесс и методология капиллярной дефектоскопии

- 3. Сравнительный анализ люминесцентного и цветного методов (ЛД и ЦД)

- 4. Преимущества и недостатки капиллярного контроля

- 5. Интересные факты о капиллярной дефектоскопии

- Заключение

В мире современной промышленности, где надёжность и безопасность конструкций стоят на первом месте, методы неразрушающего контроля (НК) играют ключевую роль. Одним из старейших, но до сих пор незаменимых методов является капиллярная дефектоскопия. Этот метод позволяет обнаруживать мельчайшие поверхностные и сквозные дефекты, которые невозможно заметить при обычном визуальном осмотре. Его история уходит корнями в начало XX века, когда в железнодорожных мастерских для выявления трещин в осях колёсных пар использовали простой, но эффективный способ: деталь пропитывали керосином, насухо вытирали, а затем покрывали меловой обмазкой. Керосин, оставшийся в трещинах, просачивался наружу, оставляя на белом фоне чёткие тёмные следы. Этот принцип, известный как «метод масла и мела», лёг в основу современных высокотехнологичных капиллярных систем контроля.

1. Научные основы и физические принципы капиллярного контроля

Основное предназначение капиллярных методов контроля — это выявление поверхностных нарушений сплошности материалов, в первую очередь в сварных соединениях, литых деталях, прокате и компонентах, подверженных усталостным нагрузкам. Технические требования к современным изделиям настолько высоки, что выявлению подлежат микроскопические дефекты (трещины, поры, непровары), которые остаются абсолютно невидимыми для невооружённого глаза. Даже применение оптических приборов, таких как лупы или микроскопы, часто не решает проблему из-за недостаточной контрастности изображения дефекта на фоне основного металла и крайне малого поля зрения при значительном увеличении.

Методы капиллярной дефектоскопии радикально решают эту проблему, создавая высококонтрастный индикаторный рисунок непосредственно на месте дефекта. Это достигается за счет использования специальных индикаторных жидкостей, способных проникать в самые узкие полости.

Существует два фундаментальных подхода к повышению контрастности дефектного рисунка:

- Метод травления. Этот исторический способ заключается в механической подготовке (полировке) поверхности контролируемого изделия с последующим химическим травлением в растворах кислот или щелочей. В процессе травления продукты коррозии заполняют полость дефекта, окрашивая его в тёмный цвет, что делает его заметным на светлом фоне отполированного металла. Однако данный метод имеет серьезные ограничения: он трудоемок, экономически нецелесообразен для больших площадей, неприменим для контроля прецизионных деталей (из-за изменения геометрии) и изделий из неметаллических материалов. Сегодня он используется лишь для локального контроля при подозрении на наличие дефектов.

- Метод пенетрантов. Это современный и наиболее распространенный подход, основанный на искусственном изменении светоотдачи дефектов. Полости дефектов заполняются специальными индикаторными проникающими жидкостями — пенетрантами. В зависимости от состава пенетранта, методы подразделяются на:

- Люминесцентная дефектоскопия (ЛД). В состав пенетранта входят люминофоры — вещества, способные ярко светиться (люминесцировать) под воздействием ультрафиолетового (УФ) излучения. Дефекты проявляются в виде ярких светящихся линий или точек на тёмном фоне.

- Цветная дефектоскопия (ЦД). Основой пенетранта служат высококонтрастные красители, обычно ярко-красного или рубинового цвета, хорошо видимые при обычном дневном или искусственном белом свете.

Физической основой всех капиллярных методов является явление капиллярности — способность жидкостей проникать в узкие каналы и поры под действием сил поверхностного натяжения. Когда жидкость контактирует с поверхностью капилляра (дефекта), её поверхность искривляется, образуя мениск. Если жидкость смачивает материал (угол смачивания θ < 90°), мениск имеет вогнутую форму. Силы поверхностного натяжения стремятся сократить площадь поверхности жидкости, создавая внутри капилляра пониженное давление (капиллярное давление). Это давление, описываемое формулой Лапласа, «всасывает» жидкость вглубь дефекта. Эффективность этого процесса зависит от ключевых свойств пенетранта:

- Поверхностное натяжение (σ): Чем оно ниже, тем лучше жидкость «растекается» по поверхности.

- Вязкость (μ): Низкая вязкость обеспечивает быстрое проникновение.

- Смачиваемость: Пенетрант должен хорошо смачивать материал контролируемого объекта.

Иными словами, чем тоньше дефект и чем лучше физико-химические свойства пенетранта, тем на большую глубину и с большей скоростью он проникнет в его полость.

Этапы проведения капиллярного контроля

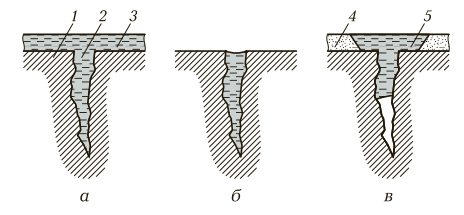

Классический процесс контроля, независимо от выбранного метода (ЛД или ЦД), включает несколько последовательных стадий, проиллюстрированных на рисунке ниже.

Рис. 1. Стадии контроля поверхности детали капиллярным методом с применением проявителя: а — полость дефекта (трещины) заполняется проникающей жидкостью — пенетрантом; б — излишки пенетранта удаляются с контролируемой поверхности; в — наносится слой проявителя, который извлекает пенетрант из дефекта, формируя видимый индикаторный след. 1 — контролируемая деталь; 2 — полость трещины; 3 — проникающая жидкость (пенетрант); 4 — слой проявителя; 5 — индикаторный след трещины.

После нанесения пенетранта и времени выдержки (время пенетрации), его излишки тщательно удаляются с поверхности. Затем наносится тонкий слой проявителя — мелкодисперсного сорбирующего вещества, обычно белого цвета. Проявитель действует как «промокашка», вытягивая оставшийся в полости дефекта пенетрант обратно на поверхность за счет сорбционных и капиллярных сил. В результате на белом фоне проявителя формируется индикаторный след, который по форме повторяет контуры дефекта, но имеет значительно большие размеры, что делает его легко обнаруживаемым.

2. Технологический процесс и методология капиллярной дефектоскопии

Качественное проведение капиллярного контроля требует строгого соблюдения технологического процесса, который включает в себя подготовку объекта, обработку дефектоскопическими материалами, осмотр и интерпретацию результатов, а также финальную очистку.

2.1. Подготовка объекта к контролю

Это самый важный этап, от которого напрямую зависит достоверность всего контроля. Цель подготовки — полное удаление с поверхности и из полостей дефектов любых загрязнений (масел, смазок, ржавчины, окалины, лакокрасочных покрытий), которые могут помешать проникновению пенетранта.

Для очистки применяют комбинацию методов:

- Механические способы: обработка абразивными кругами, шлифование, полировка, шабрение, пескоструйная или дробеструйная обработка. Важно помнить, что чрезмерная механическая обработка может привести к «завальцовке» или «замазыванию» устьев дефектов, делая их невыявляемыми. Поэтому после такой очистки часто требуется лёгкое химическое травление для вскрытия дефектов.

- Химические способы: промывка и протирка поверхности легколетучими растворителями (ацетон, изопропиловый спирт, специальные очистители).

- Современные методы: для особо ответственных изделий применяют ультразвуковую очистку в ваннах с моющими растворами. Мощные ультразвуковые волны создают эффект кавитации, который эффективно удаляет загрязнения даже из самых узких трещин. Также используется анодно-ультразвуковая очистка, сочетающая действие ультразвука, электрического тока и травильного состава.

После очистки поверхность необходимо тщательно просушить, так как влага в полостях дефектов препятствует проникновению пенетранта.

2.2. Обработка контролируемого объекта дефектоскопическими материалами

Этот этап включает три операции: нанесение пенетранта, удаление его излишков и нанесение проявителя.

Нанесение пенетранта. Пенетрант наносится кистью, распылением из аэрозольного баллона или окунанием детали. Важно обеспечить сплошное покрытие всей контролируемой зоны. Время выдержки (пенетрации) зависит от типа материала, температуры и ожидаемых размеров дефектов и обычно составляет от 5 до 30 минут.

Удаление излишков пенетранта. Это критически важная операция. Недостаточное удаление приведёт к сильному фоновому окрашиванию или свечению, что затруднит выявление дефектов. Чрезмерное удаление может вымыть пенетрант из неглубоких дефектов. В зависимости от типа пенетранта, удаление производится:

- Промывкой водой (для водосмываемых пенетрантов).

- Протиркой ветошью, смоченной специальным очистителем (для пенетрантов, удаляемых растворителем).

- Обработкой эмульгатором с последующей смывкой водой (для постэмульгируемых пенетрантов, обеспечивающих наивысшую чувствительность).

Нанесение проявителя. Проявитель наносится на сухую поверхность тонким, равномерным слоем. Различают несколько видов проявителей:

- Сухой порошковый: наносится распылением или кистью на сухую поверхность.

- «Мокрый» (суспензионный): представляет собой суспензию порошка в летучем растворителе. После нанесения растворитель испаряется, оставляя тонкий слой сорбента. Обеспечивает более высокую чувствительность, чем сухой.

- Плёночный: представляет собой специальную ленту или лак, который после высыхания можно снять с поверхности вместе с индикаторным следом, получив таким образом дефектограмму для документирования.

2.3. Выявление и интерпретация дефектов

Осмотр поверхности производится через определенное время после нанесения проявителя (время проявки). Для цветной дефектоскопии (ЦД) требуется хорошая освещенность (согласно нормативам, не менее 500 лк). Для люминесцентной дефектоскопии (ЛД) осмотр проводится в затемнённом помещении с использованием источников УФ-излучения с длиной волны около 365 нм.

Форма и характер индикаторных следов позволяют с высокой долей вероятности судить о типе дефекта:

- Трещины, непровары, неслитины: проявляются в виде чётких, прямых или извилистых линий.

- Межкристаллитная коррозия: может выглядеть как сетка из тонких линий или размытые полосы.

- Поры, раковины: отображаются как отдельные округлые точки или «звёздочки».

Важно отличать индикации от реальных дефектов от ложных индикаций, которые могут быть вызваны особенностями геометрии детали (резьба, острые кромки) или недостаточной очисткой. Отбраковка изделий производится на основании нормативно-технической документации, где указаны допустимые размеры и количество дефектов.

Чувствительность метода контроля регламентируется стандартами. Основной норматив ГОСТ 18442-80, а в настоящее время российская система стандартизации гармонизирована с международной, и основным документом является серия стандартов ГОСТ Р ИСО 3452-1-2011 «Неразрушающий контроль. Проникающий контроль». В частности, ГОСТ Р ИСО 3452-1-2011 устанавливает общие принципы, а чувствительность дефектоскопических наборов определяется по классам.

| Класс чувствительности | Наименование | Тип пенетранта | Типичное применение |

| I | Сверхвысокая чувствительность | Люминесцентный | Контроль особо ответственных компонентов в аэрокосмической отрасли, атомной энергетике. |

| II | Высокая чувствительность | Люминесцентный / Цветной | Контроль ответственных сварных швов, деталей машин, турбинных лопаток. |

| III | Средняя чувствительность | Люминесцентный / Цветной | Общий машиностроительный контроль, литьё, поковки. |

| IV | Низкая чувствительность | Люминесцентный / Цветной | Контроль на наличие крупных дефектов, течеискание. |

2.4. Заключительная очистка

После завершения контроля и регистрации всех результатов остатки проявителя и пенетранта необходимо удалить с поверхности детали, чтобы предотвратить коррозию или негативное влияние на последующие технологические операции (например, покраску или сварку).

3. Сравнительный анализ люминесцентного и цветного методов (ЛД и ЦД)

Выбор между люминесцентным и цветным методами зависит от требований к чувствительности, условий проведения контроля и бюджета. Ниже представлена сравнительная таблица этих двух подходов.

| Параметр | Люминесцентная дефектоскопия (ЛД) | Цветная дефектоскопия (ЦД) |

|---|---|---|

| Чувствительность | Очень высокая. Позволяет выявлять дефекты с шириной раскрытия менее 1 мкм. | От средней до высокой. Обычно выявляет дефекты от 1-10 мкм и более. |

| Требования к освещению | Требуется затемненное помещение и источник УФ-излучения (УФ-лампа). | Достаточно хорошего дневного или искусственного белого света (не менее 500 лк). |

| Видимость дефектов | Высочайшая контрастность. Ярко-желтый или зеленый светящийся след на темном фоне. | Хорошая контрастность. Ярко-красный след на белом фоне проявителя. |

| Утомляемость оператора | Выше, так как работа в темноте и с УФ-излучением требует большей концентрации и соблюдения мер безопасности. | Ниже, работа в комфортных условиях освещения. |

| Стоимость материалов и оборудования | Выше (люминесцентные пенетранты и УФ-лампы дороже). | Ниже (цветные пенетранты и стандартное освещение). |

| Применение в полевых условиях | Затруднено из-за необходимости затемнения. | Идеально подходит для полевых условий, контроля на монтажных площадках. |

4. Преимущества и недостатки капиллярного контроля

Как и любой метод НК, капиллярная дефектоскопия имеет свои сильные и слабые стороны.

Преимущества:

- Высокая чувствительность к мельчайшим поверхностным дефектам.

- Универсальность: метод применим к широкому спектру материалов (черные и цветные металлы, сплавы, керамика, стекло, пластмассы), при условии, что они не пористые.

- Наглядность: результаты контроля представляют собой прямое изображение дефекта, видимое глазом, что упрощает интерпретацию.

- Портативность: наборы для капиллярного контроля (особенно аэрозольные) компактны и могут использоваться в полевых условиях.

- Низкая стоимость: по сравнению с радиографическим или ультразвуковым контролем, капиллярный метод требует меньших капитальных вложений.

- Независимость от формы и размеров объекта: метод позволяет контролировать детали сложной конфигурации.

Недостатки:

- Выявляет только дефекты, выходящие на поверхность. Внутренние, подповерхностные дефекты этим методом обнаружить невозможно.

- Высокие требования к качеству очистки поверхности.

- Зависимость от температуры (большинство наборов рассчитано на диапазон +5…+50 °С).

- Многоступенчатость и длительность процесса (очистка, нанесение, выдержка, удаление, проявка, осмотр).

- Неприменимость для пористых материалов.

- Субъективность оценки: результат во многом зависит от квалификации и внимательности дефектоскописта.

5. Интересные факты о капиллярной дефектоскопии

- Аэрокосмический стандарт: Капиллярный контроль является обязательной процедурой при производстве и обслуживании авиационных двигателей. Каждая лопатка турбины проходит люминесцентный контроль для выявления микротрещин усталости.

- Криминалистика: Модифицированные капиллярные методы могут использоваться в криминалистике для выявления затравленных или зашлифованных серийных номеров на оружии или автомобилях.

- Течеискание: Капиллярный метод — один из самых простых способов поиска сквозных дефектов и течей в сварных резервуарах. Пенетрант наносится с одной стороны шва, а проявитель — с другой. Появление индикаторного следа свидетельствует о наличии сквозного дефекта.

Заключение

Несмотря на появление высокотехнологичных автоматизированных систем неразрушающего контроля, капиллярная дефектоскопия остаётся фундаментальным, востребованным и экономически эффективным методом. Её простота, наглядность и высокая чувствительность к поверхностным трещинам — самому опасному виду дефектов — делают её незаменимым инструментом для обеспечения качества и безопасности в машиностроении, энергетике, судостроении, химической промышленности и на транспорте. Постоянное совершенствование дефектоскопических материалов, разработка новых составов пенетрантов и проявителей, а также интеграция с системами цифровой обработки изображений продолжают расширять возможности этого проверенного временем метода, гарантируя его актуальность на многие годы вперёд.