Содержание страницы

Часть1. Поршневые кольца. Устройство, виды, функции поршневых колец

1. Оценка бывших в употреблении компонентов

Являясь частью уплотнительной системы, к которой относятся также поршни, цилиндры и моторное масло, поршневые кольца могут выполнять свои функции только в тех пределах, которые допускаются остальными компонентами системы. Снижение эффективности одного из уплотняющих компонентов системы в результате износа приводит к снижению эффективности всей уплотнительной системы.

Возможность повторного использования подержанных деталей скольжения, сопряженных с поршневыми кольцами (поршней и цилиндров) требует выполнения тщательной проверки. Уплотнительная система эффективна настолько, насколько эффективен её самый слабый компонент. Поэтому не имеет смысла пытаться отремонтировать двигатель только путем замены поршневых колец. Если кольца изношены, то предположительно изношены также сопряженные с ними детали и поверхности скольжения. В случае дальнейшего использования изношенного поршня или изношенной гильзы цилиндра, одна лишь замена поршневых колец не обеспечит желаемого результата. Попытка устранить таким образом потерю мощности или повышенный расход масла обречена на неудачу или принесет лишь краткосрочный успех.

2. Оценка бывших в употреблении поршней

2.1. Измерение параметров и оценка состояния кольцевых канавок

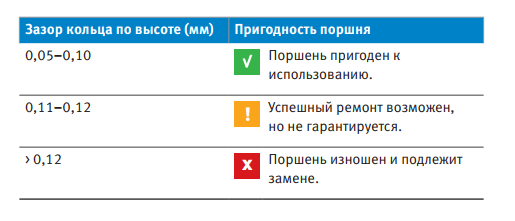

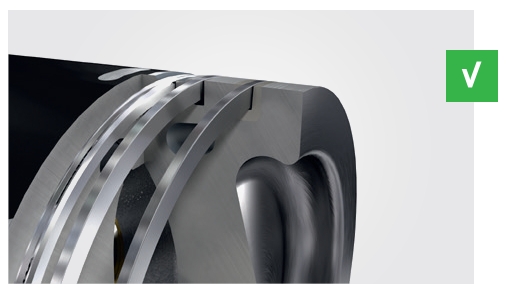

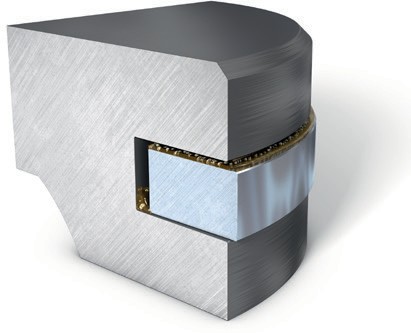

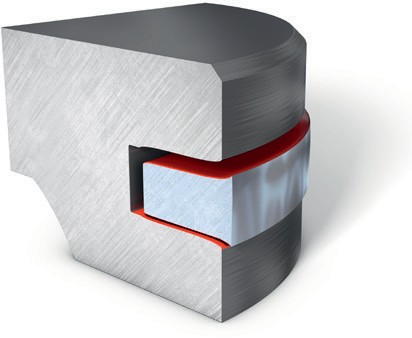

Если на бывший в употреблении поршень должны быть установлены новые поршневые кольца, то пригодность дальнейшего использования поршня определяется по величине зазоров колец по высоте. Соответствующее поршневое кольцо вставляют в очищенную кольцевую канавку, как показано на Рис. 1, после чего с помощью щупа измеряют зазор. Для определения зазора нового поршневого кольца по высоте в канавке бывшего в употреблении поршня лучше воспользоваться методом, представленным на рисунке, чем монтировать кольцо на поршень. Это объясняется тем, что монтирование поршневого кольца и его повторное снятие с поршня могут привести к деформации материала, которая отрицательно повлияет на работу кольца в дальнейшем.

Рис. 1. Измерение зазора кольца по высоте

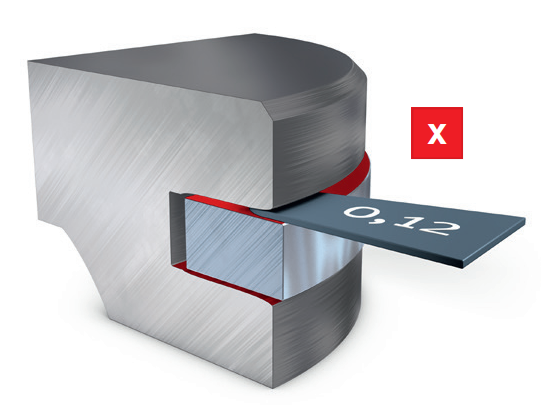

ВНИМАНИЕ!Степень износа определяется в области наружных кромок соответствующей кольцевой канавки. Это означает, что щуп толщиной 0,12 мм не должен проходить между поршневым кольцом и верхним торцом кольцевой канавки, как показано на Рис . 2. В противном случае кольцевая канавка считается изношенной.

Рис. 2. Изношенная кольцевая канавка

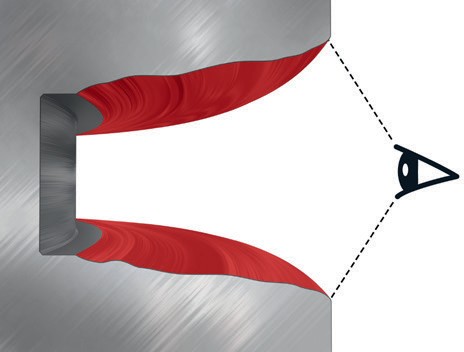

У кольца трапециевидного сечения, установленного в канавку и находящегося в ненапряженном состоянии, определить зазор по высоте невозможно. Вследствие трапециевидной формы кольцевой канавки, надлежащий зазор кольца по высоте в такой канавке образуется только после того, как поршень с поршневым кольцом будет установлен в цилиндр и кольцо сожмется, прилегая к стенке цилиндра. Этим объясняется сложность измерения зазора. Поэтому в данном случае проводится только визуальная проверка канавки на износ (Рис. 3).

Рис. 3. Визуальная проверка канавки

3. Оценка бывших в работе отверстий цилиндров

3.1. Блестящие рабочие поверхности цилиндров из серого чугуна

Блестящие, зеркально отполированные поверхности стенок цилиндров, на которых больше не видны риски хонингования, образуются либо в результате естественного износа после длительной эксплуатации, либо после непродолжительной эксплуатации под действием загрязнений, вызвавших полусухое трение.

Исчезновение всех рисок хонингования является однозначным признаком износа отверстий цилиндров. Последующее измерение с помощью соответствующих измерительных устройств становится излишним. В любом случае такие цилиндры необходимо заменить (путем замены гильз цилиндров) или расточить и отхонинговать заново (блоки цилиндров).

Отдельные блестящие места на рабочей поверхности цилиндра, которые образовались после сравнительно непродолжительной эксплуатации и полностью утратили структуру хонингования, являются доказательством того, что возникшее в этих местах полусухое трение вызвало повышенный износ поверхности цилиндра. Образование таких локальных блестящих мест объясняется двумя основными причинами, описанными ниже.

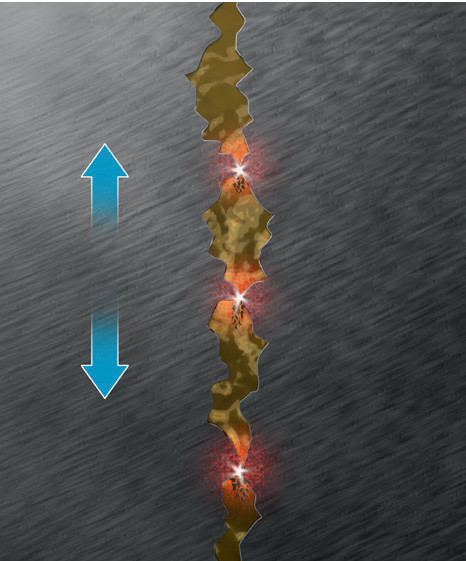

3.2. Образование локальных блестящих мест из-за деформаций цилиндра

Деформации цилиндра приводят к отклонению диаметра цилиндра от идеального круга в определенных местах, которые со временем приобретают блеск (Рис. 1). Следовательно, эти блестящие места образуются в местах деформаций цилиндра. Во время работы поршневые кольца двигаются по вызванным деформациями местам сужения цилиндра и снимают с них материал.

Рис. 1. Локальные блестящие места

При скольжении кольца по таким местам возникает недостаточное смазывание и полусухое трение, сопровождающееся непостоянным точечным контактом кольца со стенкой цилиндра.

Причины:

- Тепловые деформации в результате локального перегрева, вызванного ухудшением передачи тепла в охлаждающую среду (из-за наличия отложений)

- Несоблюдение заданных моментов затяжки, использование неподходящих герметизирующих прокладок и деформации, вызванные напряжениями

Меры по устранению:

- Тщательная очистка, и при необходимости, доработка посадочных мест мокрых и сухих гильз цилиндров

- Точное соблюдение заданных моментов затяжки при монтаже головки блока цилиндров

- Регулярная очистка ребер охлаждения у цилиндров с ребрами и воздушным охлаждением

- Обеспечение надлежащей работы системы охлаждения (скорость циркуляции жидкости, чистота)

- Использование предусмотренных уплотнительных колец (размеры, состав материала)

3.3. Блестящие, отполированные места в верхней части цилиндра (BORE POLISHING)

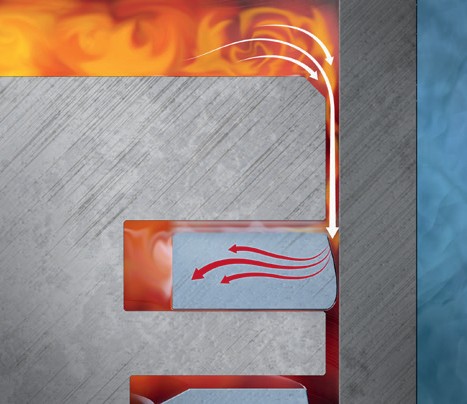

В верхней части рабочей поверхности цилиндра, в месте движения жарового пояса (Рис. 2) могут образовываться отполированные места. Причинами этого являются твердые отложения на жаровом поясе в результате неравномерного сгорания топлива, плохое качество масла или низкая температура сгорания из-за частой работы двигателя на холостом ходу или в режиме частичной нагрузки. Образующийся слой масляного нагара (Рис. 3) приводит к абразивному износу стенки цилиндра, разрушению масляной пленки, полусухому трению, повышенному износу поршневых колец и, как следствие, к высокому расходу масла.

Рис. 2. Блестящие, отполированные места в верхней части цилиндра

Рис. 3. Слой масляного нагара на жаровом поясе

Меры по устранению:

- Правильная эксплуатация двигателя

- Использование масла предписанного качества

- Использование отвечающего стандартам топлива

- Квалифицированное техническое обслуживание, проверка и регулирование системы впрыска

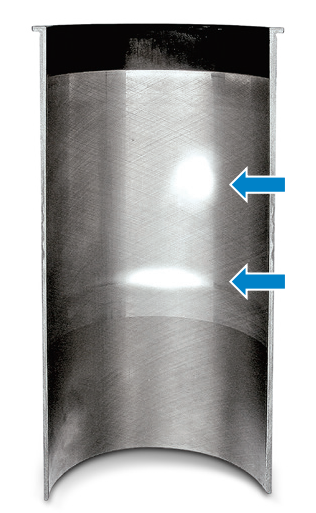

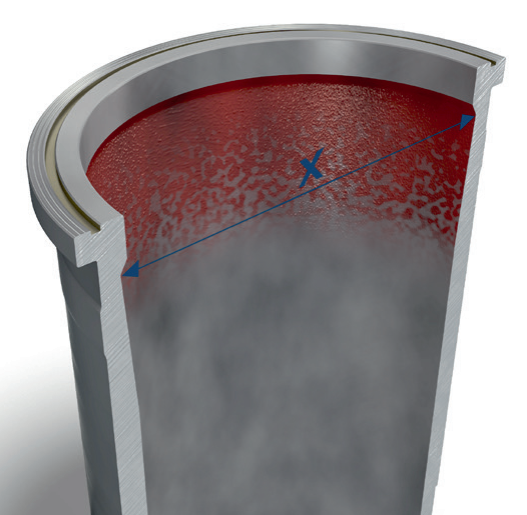

3.4. Износ пазухи

Износ пазухи (Рис. 1) возникает после длительной эксплуатации в зонах возврата поршневых колец в областях верхней и нижней мертвых точек. В этих областях скорость движения поршня снижается, а в точках возврата поршень на короткое время даже останавливается.

В результате этого ухудшается процесс смазывания, поскольку из-за отсутствия скорости относительно стенки цилиндра поршневое кольцо больше не скользит по масляной пленке, и возникает его металлический контакт со стенкой цилиндра.

Рис. 1. Износ пазухи

Из-за конструктивных особенностей, зона возврата поршневых колец в области верхней мертвой точки подвержена более сильному износу, так как в ней на поверхность цилиндра действует высокая температура сгорания, в результате чего ухудшается процесс смазывания.

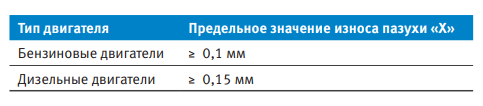

От степени износа пазухи зависит пригодность гильзы цилиндра или, соответственно, блока цилиндров к дальнейшему использованию. В случае превышения указанных в таблице значений износа пазухи требуется замена гильзы цилиндра или, соответственно, повторное хонингование блока цилиндров. Если подобный износ возникнет в каком-либо другом месте цилиндра, то приведенные ниже предельные значения износа действительны также и в этом случае.

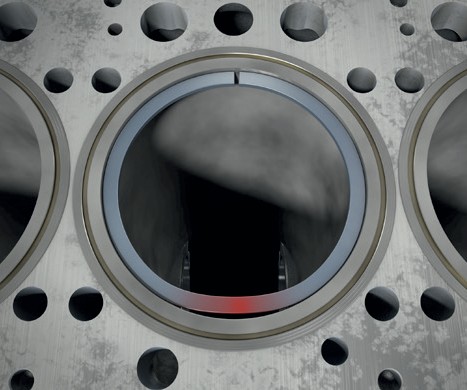

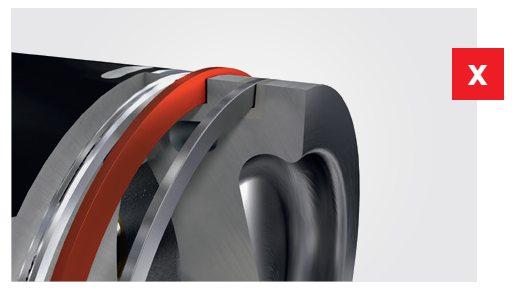

На Рис. 3 показаны последствия установки нового поршня в изношенное отверстие цилиндра. По причине отсутствия износа кольцевых канавок нового поршня и наличия у новых поршневых колец острых кромок, во время работы двигателя кромка поршневого кольца ударяется об изношенную кромку цилиндра. Вследствие этого возникают значительные механические усилия, сильный износ и вибрация поршневого кольца, а также повышенный расход масла.

Рис. 2. Удары поршневого кольца бывшего в эксплуатации поршня

Рис. 3. Удары поршневого кольца нового поршня

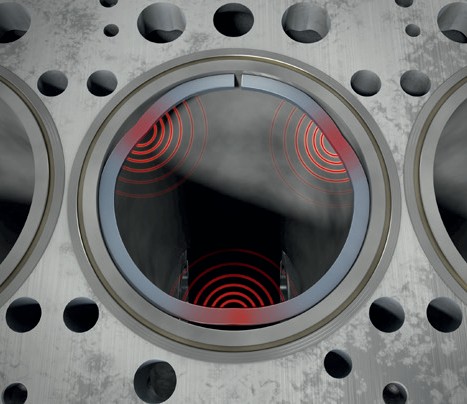

3.5. Геометрические характеристики и круглость отверстий цилиндров

Важным условием для оптимального уплотнения поршневого кольца являются геометрические характеристики цилиндра. Отклонения от цилиндрической формы, некруглости, погрешности размеров и деформации отверстий цилиндров приводят к ухудшению уплотняющей способности поршневых колец. Это вызывает просачивание

в цилиндры большего количества масла, увеличение прорыва газов, повышение температуры и снижение мощности двигателя. По этим причинам возникают преждевременный износ и, не в последнюю очередь, повреждения поршней.

Классификация некруглостей отверстий цилиндров

Различают несколько степеней некруглости отверстий цилиндров. Отверстия идеальной цилиндрической формы без каких-либо некруглостей или отклонений формы в осевом направлении классифицируются как отверстия 1-го порядка. Овальные отверстия, которые образуются, как правило, вследствие неправильной обработки или недостаточного отвода тепла, относят к некруглостям 2-го порядка. Треугольные некруглости 3-его порядка образуются чаще всего в результате комбинации деформаций 2-го и 4-го порядка. Некруглости 4-го порядка в форме квадрата возникают, как правило, в результате деформаций, вызванных неправильной затяжкой болтов крепления головки блока цилиндров.

Величина некруглости может варьироваться в пределах от нуля до нескольких сотых миллиметра. Поэтому у некоторых двигателей, имеющих малые монтажные или рабочие зазоры поршней, отклонения от круглой формы величиной более одной сотой миллиметра (0,01 мм) могут оказаться слишком большими. Ведь поршневые кольца способны надежно уплотнять поршни в цилиндрах, отверстия которых имеют лишь незначительные некруглости 2-го порядка, т. е. слегка овальную форму по диаметру или слегка трапециевидную форму в осевом направлении. Некруглости 3-го и 4-го порядка, возникающие прежде всего в результате

неправильной затяжки болтов и/или неправильной обработки, очень быстро доводят поршневые кольца до пределов их уплотняющих возможностей. Проблемы с уплотнением в цилиндрах с некруглостями обостряются в отношении современных двигателей, где высота поршневых колец в некоторых случаях не достигает даже одного миллиметра. Конструктивное уменьшение высоты поршневых колец позволяет снизить потери на трение внутри двигателя и, следовательно, расход топлива.

Уменьшение поверхностей прилегания таких поршневых колец к стенкам цилиндров требует снижения их упругости. Иначе специфическое давление колец на поверхность станет слишком большим и приведет к ухудшению трибологических свойств. Если геометрические характеристики отверстий цилиндров находятся в допуске, то вызванное конструктивными особенностями снижение упругости поршневых колец не будет иметь какого-либо неблагоприятного воздействия. Такие кольца обеспечивают оптимальное уплотнение, вызывают лишь незначительные потери на трение и отличаются длительным сроком службы. Если же отверстия цилиндров имеют отклонения от круглости, то меньшая упругость поршневых колец становится причиной того, что кольца не адаптируются к стенкам цилиндров или адаптируются к ним очень медленно, не обеспечивая надлежащего уплотнения.

1-й порядок 2-й порядок 3-й порядок 4-й порядок

3.6. Причины возникновения отклонений формы отверстий цилиндров

Отклонения формы отверстий цилиндров могут иметь следующие причины:

- Температурные деформации, возникающие в процессе эксплуатации из-за недостаточного отвода тепла вследствие неправильной циркуляции охлаждающей жидкости или воздуха у двигателей с воздушным охлаждением в случае загрязнения или замасливания ребер охлаждения. Перегрев отдельных участков рабочей поверхности цилиндра вызывает их повышенное тепловое расширение и, как следствие, отклонения от идеальной цилиндрической формы.

- Обусловленные конструкцией температурные деформации, вызванные различной степенью теплового расширения при работе двигателя

- Температурные деформации, возникающие из-за недостаточного смазывания и охлаждения во время обработки цилиндра

- Некруглости, вызванные очень высоким давлением при обработке или использованием неподходящих инструментов для хонингования

- Деформации цилиндров из-за внутренних напряжений, возникающих из-за отклонений от формы и неправильной затяжки болтов

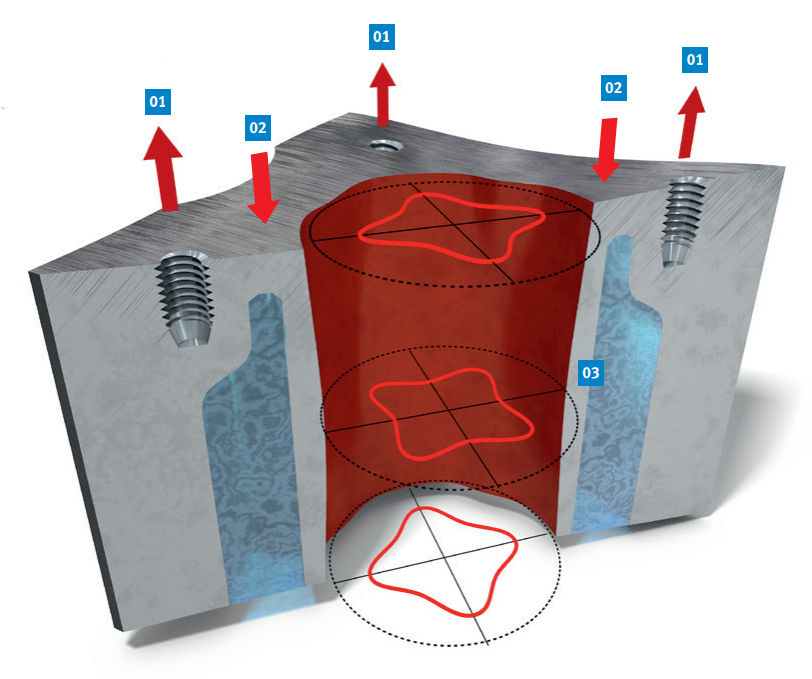

На Рис. 1 показана деформация цилиндра 4-го порядка, обусловленная особенностями конструкции блока цилиндров, которая может возникнуть даже при корректной затяжке болтов крепления головки.

Рис. 1. Деформация цилиндра 4-го порядка

- Сила реакции болтов крепления головки блока цилиндров

- Усилие прижима головки блока цилиндров и её прокладки

- Деформация цилиндра (сильно преувеличена на рисунке)

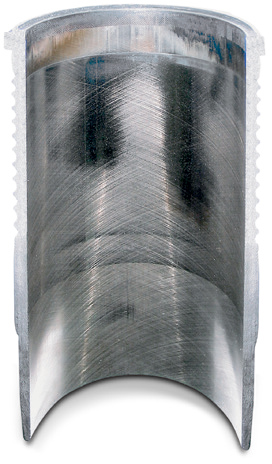

3.7. Обработка бывших в употреблении цилиндров

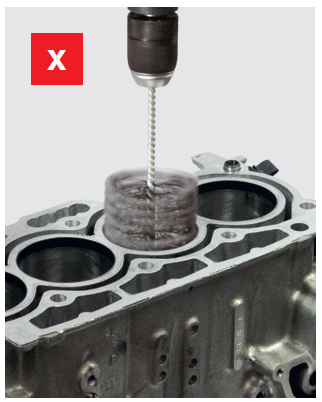

Часто на практике, в случае замены поршней или поршневых колец, выполняют обработку отверстий цилиндров с помощью так называемых хонинговальных щеток или подпружиненных хонинговальных брусков (Рис. 2 и 3). Однако с правильным процессом хонингования подобная обработка имеет мало общего. В этом случае более или менее изношенная рабочая поверхность цилиндра подвергается только очистке и приобретает незначительную шероховатость. Путем такой обработки невозможно улучшить геометрическую форму цилиндра, поскольку используемые подпружиненные шлифовальные инструменты точно повторяют форму любой некруглости или деформации. Кроме того, по причине незначительного давления прижима не достигается требуемая глубина шероховатости, которая способствовала бы улучшению процесса смазывания. При обработке такого рода незначительно увеличивается только сопротивление трения новых поршневых колец, благодаря чему они быстрее адаптируются к стенкам цилиндра. Таким образом невозможно устранить имеющийся износ внутренней поверхности цилиндра или уменьшить его воздействие. Обработка с помощью хонинговальных щеток или подпружиненных хонинговальных брусков не позволяет надолго повысить качество рабочей поверхности цилиндра, а только улучшает её внешний вид и слегка сокращает время приработки. Это означает, что данный метод не подходит для выполнения качественного ремонта.

Рис. 2. Подпружиненный хонинговальный брусок

Рис. 3. Хонинговальная щетка

4. Монтаж поршней и поршневых колец

Самые серьезные проблемы с поршневыми кольцами и их повреждения возникают при неквалифицированной установке колец на поршень. Именно в этом случае поршневые кольца подвергаются значительной механической нагрузке. Некачественно выполненная установка отрицательно сказывается на созданном в процессе производства контуре кольца и на распределении радиального давления. В результате этого уплотняющая функция колец осуществляется только частично или отсутствует вовсе.

Поршневое кольцо можно растягивать только до тех пор, пока его внутренний диаметр слегка не превысит наружный диаметр поршня. Дальнейшее растягивание кольца приводит к его деформации, особенно в области спинки (Рис. 1), что значительно ухудшает уплотняющую функцию кольца в установленном состоянии.

Рис. 1. Чрезмерное растягивание поршневого кольца

Возникающие при этом проблемы, такие как образование трещин, отслаивание покрытий (особенно у колец с молибденовым покрытием), уменьшение усилия прижима в области спинки кольца, вплоть до образования серповидных зазоров (Рис. 2), нарушают работу поршневого кольца частично или полностью.

Рис. 2. Образование серповидного зазора в результате чрезмерного растягивания кольца

ВНИМАНИЕ!

Ни в коем случае не растягивайте поршневые кольца с целью увеличения их упругости. При раздвигании стыковых концов кольцо деформируется только в одном месте, а именно в области спинки. Его упругость при этом не увеличивается. Возникает обратный эффект: при чрезмерном растягивании или деформировании кольцо теряет круглую форму и больше не обеспечивает надлежащего уплотнения.

4.1. Монтаж и демонтаж поршневых колец

- Тщательно очистите бывшие в употреблении поршни от загрязнений. Обратите особое внимание на то, чтобы масляный нагар и загрязнения были удалены из кольцевых канавок. При необходимости очистите также отверстия для отвода масла сверлом или другим подходящим инструментом.

- При удалении масляного нагара не повредите поверхности боковых сторон кольцевых канавок. Нижняя сторона канавки представляет собой уплотнительную поверхность. Её повреждение царапинами может вызвать при работе двигателя повышенный расход масла или повышенный прорыв газов.

- Обязательно используйте для монтажа и демонтажа поршневых колец специальные щипцы для их установки. Использование других вспомогательные средств, например, проволочных петель или отвертки, может привести к повреждению поршневых колец или поршня.

- Ни в коем случае не устанавливайте кольца вручную (исключение: маслосъемные поршневые кольца со стальными пластинками). При этом возникает не только риск поломки, деформации и перерастяжения кольца, но и опасность травмирования сломанным кольцом или его острыми краями.

Комплект для монтажа поршневых колец

Каталожный № 12 00001 16 900 (для легковых автомобилей)

Каталожный № 12 00002 16 900 (для грузовых автомобилей)

ВНИМАНИЕ!

Быстрая установка поршневого кольца вручную, выполненная без его поломки, хотя и подтверждает ловкость рук механика, но при этом часто приводит к повреждению кольца в момент монтажа.

- Ни в коем случае не устанавливайте кольцо на поршень таким образом, как показано на рисунке выше. Деформированное кольцо больше не лежит ровно в канавке, не вращается в ней, неравномерно изнашивается и больше не обеспечивает надлежащего уплотнения. Однако, дело обстоит еще хуже, когда у кольца с молибденовым покрытием происходит отслаивание или повреждение молибденового слоя. При этом нарушение антифрикционного слоя возникает если не при монтаже, то в процессе работы двигателя. Антифрикционное покрытие отслаивается, повреждает цилиндр и поршень, на котором появляются задиры, вызванные прорывом горячих отработанных газов между поршнем и стенкой цилиндра. Отделившиеся фрагменты покрытия приводят к повреждению поршня и рабочей поверхности цилиндра.

- Не снимайте и не устанавливайте поршневые кольца без необходимости. Каждый раз, при снятии или установке, кольца деформируются. Не снимайте кольца с предварительно собранных поршней, чтобы, например, проверить их размеры.

- Соблюдайте последовательность установки поршневых колец: сначала установите маслосъемное кольцо, затем второе компрессионное кольцо, и в заключение первое компрессионное кольцо.

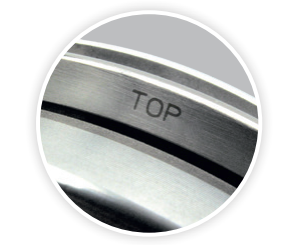

- Руководствуйтесь установочными маркировками. «Top» означает, что эта сторона кольца должна находиться сверху и быть направлена к камере сгорания (Рис. 2). В случае сомнения или отсутствия маркировки «Top», установите кольцо надписью вверх.

- Проверьте, свободно ли кольца проворачиваются (вращаются) в кольцевых канавках.

- Последовательными нажатиями по всей окружности проверьте, утапливается ли кольцо полностью в кольцевую канавку, т. е. в месте утапливания pабочая поверхность кольца не должна выступать за край юбки поршня. Это важно, так как при отсутствии достаточного зазора до дна канавки (из-за использования неподходящего кольца или образования нагара на дне канавки) надлежащее функционирование колец не гарантируется.

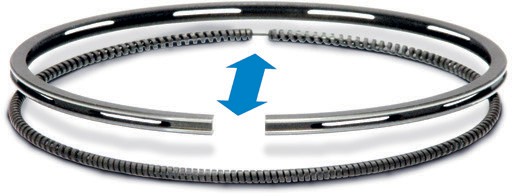

- При монтаже маслосъемных поршневых колец, состоящих из 2-х частей, всегда соблюдайте правильное положение пружинных расширителей. Концы пружинного расширителя всегда должны располагаться на противоположной стороне от замка поршневого кольца.

- У колец, состоящих из 3-х частей, соблюдение правильного положения пружины-расширителя является необходимым условием для обеспечения функции съема масла. Даже в случае установки в цилиндр поршня с предварительно смонтированными кольцами, обязательно проверьте правильность положения пружины-расширителя. Во время транспортировки таких поршней, концы пружины находятся в ненапряженном состоянии, из-за чего возможно их наложение друг на друга. Обе цветные маркировки на концах пружины должны быть видны. Если любая из них не видна, то концы пружины соединены внахлестку, и кольцо функционировать не будет. Все замки состоящего из 3-х частей маслосъемного поршневого кольца (обе стальные пластинки и пружина-расширитель) должны быть установлены под углом 120° относительно друг друга.

- Сместите замки поршневых колец готового к монтажу поршня так, чтобы они находились под углом примерно 120° относительно друг друга. Это облегчит работу поршня и поршневых колец при первом запуске двигателя. Причина: при первом запуске двигателя компрессия в цилиндрах несколько ниже, так как поршневые кольца еще не приработались. За счет смещения стыковых концов относительно друг друга предотвращается повышенный прорыв газов в картер, и тем самым улучшаются условия для надежного первого запуска двигателя.

4.2. Установка поршня в цилиндр

- Тщательно очистите уплотнительную поверхность блока цилиндров от фрагментов уплотнительных прокладок, если она не была подвергнута обработке во время ремонта двигателя.

- Тщательно удалите из резьбовых отверстий загрязнения, масло и охлаждающую жидкость, если она в них имеется.

- Выполните все работы по очистке до того, как поршни будут устанавливаться в цилиндры.

- Смажьте все поверхности поршня свежим моторным маслом, в том числе поршневой палец и шатунный подшипник.

- Учтите направление установки поршня (установочные маркировки на днище поршня, клапанные карманы).

- Очистите отверстие цилиндра ветошью и также смажьте его моторным маслом.

- Проверьте вашу оправку для поршневых колец на отсутствие повреждений и вмятин. Если таковые имеются, замените инструмент.

- При установке поршня следите за тем, чтобы оправка или коническая монтажная гильза ровно прилегали к уплотнительной поверхности головки блока цилиндров.

- Не устанавливайте поршни в цилиндры двигателя без использования соответствующего монтажного инструмента (опасность получения травмы, риск повреждения колец).

Рис. 1. Слишком большая фаска по краю цилиндра: при монтаже поршневое кольцо зажимается между лентой монтажной оправки и цилиндром, блокируя поршень.

Рис. 2. Фаска небольшого размера по краю цилиндра: поршневое кольцо скользит вдоль зазора.

- При установке поршня не допускается применение значительной силы. Если поршень не заходит в цилиндр, необходимо обязательно проверить оправку. Не располагайте место открытия ленты оправки таким образом, чтобы оно совпадало со стыковыми концами колец.

- Если для монтажа используется рукоятка молотка, то на днище поршня может воздействовать только собственная масса молотка. Ни в коем случае не пользуйтесь молотком, чтобы с силой вогнать им поршень в цилиндр. Даже если поршневые кольца не сломаются от этого прямо в процессе установки поршня, они всё равно могут деформироваться, что не позволит им выполнять свои функции надлежащим образом во время работы двигателя.

- Установка поршня в цилиндр с применением силы может привести к повреждению не только поршневых колец, но и самого поршня. Это в особенной степени относится к поршням бензиновых двигателей, у которых жаровые пояса или перемычки между кольцами, как правило, очень тонкие и легко разрушаются под воздействием ударов. В результате, уже после непродолжительной эксплуатации, происходит потеря мощности и возникает необходимость проведения дорогостоящего ремонта.

- После установки поршней следите за тем, чтобы в цилиндры не попали песок и загрязнения. При необходимости накройте отверстия цилиндров чистой ветошью или заполните ей отверстия цилиндров, чтобы не допустить попадания в них загрязнений. Особенно это касается тех случаев, когда работы выполняются в пыльной среде и/или под открытым небом.

5. Запуск и обкатка двигателя

5.1. Общая информация

Под обкаткой двигателя часто имеется в виду приработка всех его подвижных деталей друг к другу. В принципе, это верно и относится прежде всего к поршневым кольцам. Ввиду своего назначения, поршневые кольца подвергаются максимальным нагрузкам и должны не только хорошо адаптироваться к поверхности сопряженной детали, но и обеспечивать после этого надежное уплотнение. Поэтому правильная и оптимальная обкатка двигателя наиболее важна именно для поршневых колец. Все остальные детали снабжаются маслом под давлением и, по сравнению с поршневыми кольцами, испытывают в процессе обкатки меньшие нагрузки.

Среди клиентов и механиков бытуют порой разные мнения о запуске и обкатке отремонтированных двигателей. Одни считают, что обкатка в течение первых 500–1500 км всё ещё необходима, а другие утверждают, что в наше время этого уже не требуется. Последнее мнение основано, не в последнюю очередь, на том, что некоторые производители двигателей специальную обкатку двигателей не предусматривают. Оба мнения верны и обоснованы. Однако необходимо делать различие между новыми и отремонтированными двигателями.

5.2. Обкатка новых двигателей

В настоящее время двигатели изготавливаются с применением новейших производственных технологий. Сопряженные подвижные детали двигателей в процессе изготовления подвергаются прецизионной обработке, благодаря чему их адаптация друг к другу, которая раньше достигалась в период обкатки двигателя, обеспечивается уже на стадии производства. Для этого используются специальные технологии изготовления, например, рабочих поверхностей цилиндров, а также высокопрецизионная обработка остальных сопряженных с ними поверхностей. В первую очередь выполняют доводку этих поверхностей, чтобы удалить с них мельчайшие заусенцы и сгладить неровности, образовавшиеся во время обработки. Раньше адаптация сопряженных подвижных деталей осуществлялась во время обкатки двигателя, что приводило, однако, к значительному износу материалов. Так, например, поршневые кольца теряли большую часть своих резервов на износ уже после нескольких часов эксплуатации. Сегодня, когда ведется борьба против каждого миллиграмма вредных выбросов, требуются двигатели, которые с самого начала эксплуатации выдерживают заданные показатели расхода топлива и ограничения по токсичности.

В современном моторостроении обкатка двигателей, во время которой происходит адаптация сопряженных поверхностей скольжения друг к другу посредством трения и повышенного износа, практически не мыслима.

Более того, конечный потребитель ожидает от двигателя ресурс, существенно превышающий тот, который считался оптимальным 25 лет тому назад. Немаловажным является и то, что новый автомобиль, прежде чем пройти путь от завода-изготовителя до различных логистических центров и, в конце концов, попасть к покупателю, испытывает колоссальные нагрузки. Нередко его двигатель должен выдержать до 150 холодных пусков, не достигая рабочей температуры. Не стоит забывать также о перевозке новых автомобилей морским путем в другие страны и на другие континенты. При таких обстоятельствах двигатель, еще требующий обкатки, не имел бы шансов на успех.

Еще одна причина снижения требований в отношении обкатки новых двигателей связана с тем, что сегодня эксплуатация автомобилей с максимальной отдачей практически не возможна из-за плотного дорожного трафика. Даже на автотрассах без скоростных ограничений редко возможно движение с максимальной скоростью или при максимальной мощности двигателя в течение длительного периода времени. Раньше продолжительное движение автомобиля с двигателем мощностью 30 кВт на более низкой в то время разрешенной максимальной скорости и при полной нагрузке была возможна даже на обычном шоссе.

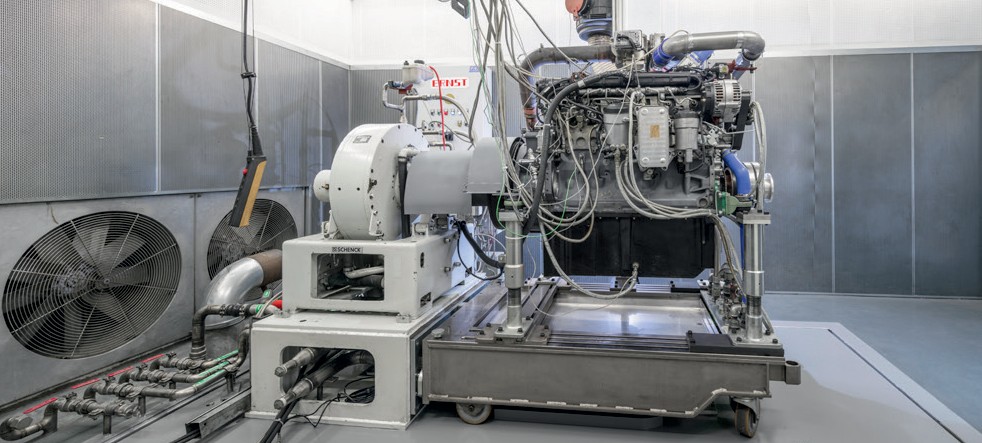

Испытания двигателя на приработку и износ на испытательном стенде

5.3. Обкатка отремонтированных двигателей

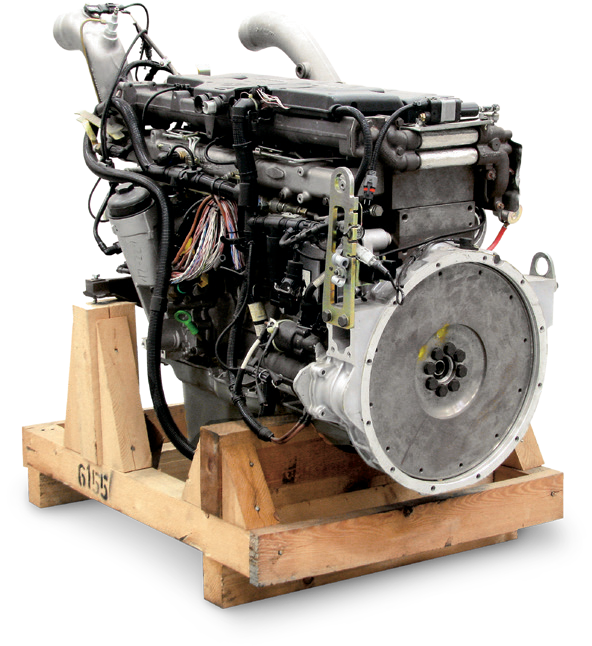

В отличие от новых двигателей, отремонтированные двигатели, на которые были установлены новые гильзы цилиндров или у которых отверстия цилиндров были увеличены до ремонтного размера и подвергнуты хонингованию, требуют обкатки. Работы на предприятии по ремонту двигателей (в зависимости от имеющегося производственного оборудования) не всегда выполняются с соблюдением той же точности и чистоты, что и на заводе-изготовителе.

Бывшие в эксплуатации двигатели после ремонта не становятся новыми. Часто на них устанавливают как новые, так и бывшие в употреблении детали, а с целью снижения расходов их не подвергают тщательной и комплексной проверке. Наиболее острая необходимость в обкатке возникает в тех случаях, когда обработке были подвергнуты цилиндры, головки блоков цилиндров или коленчатые валы. Кроме того, часто на практике невозможно добиться таких же параметров обработки, что и на заводе-изготовителе, так как они в большинстве случаев не известны или имеющееся оборудование позволяет выполнять только стандартную обработку. По этим причинам рекомендуется соблюдать приведенные ниже инструкции по обкатке отремонтированных двигателей.

5.4. Рекомендации по обкатке отремонтированных двигателей

- Всегда обкатывайте двигатель в движении или на испытательном стенде.

- Загрузка автомобиля не должна быть максимальной.

- Двигатель должен работать на разных частотах вращения, при этом нельзя превышать значение 2/3 от максимально допустимой частоты вращения.

- Во время движения быстро меняйте передачи, избегайте движения на низких оборотах или, напротив, на максимальных для каждой передачи оборотах.

- Избегайте длительного движения на подъем (чрезмерная нагрузка).

- Избегайте длительного движения на спуске (недостаточная нагрузка и неблагоприятный режим принудительного холостого хода).

- Не тормозите двигателем.

- Двигайтесь по скоростным автотрассам, либо на высокой скорости – избегайте движения по дорогам, на которых образуются пробки.

- Движение по свободным дорогам без пробок является наилучшим вариантом. Избегайте движения по городу в очень жаркую погоду и в час пик, когда приходится часто останавливаться на светофорах и долго ждать.

ВНИМАНИЕ!

Для новых автомобилей предусмотрена инструкция по эксплуатации в период обкатки. Подобные инструкции существуют также для отремонтированных двигателей. При отсутствии специального стенда, позволяющего выполнить обкатку по заданной программе, двигатель необходимо обкатывать в движении.

Регулярная проверка уровня масла во время выполнения обкатки

Во время выполнения обкатки возможен повышенный расход масла. Уровень масла рекомендуется проверять каждые 50–100 км; при необходимости масло следует доливать. В случае заметного снижения уровня масла на щупе, продолжайте контроль, сократив интервалы между проверками. Не заливайте в двигатель масло выше максимального уровня.

Замена масла через 1000 км

Замена масла в современных двигателях новых автомобилей после прохождения первых 500–1000 км уже давно не требуется, однако если речь идет об отремонтированных двигателях, масло рекомендуется заменить.

Загрязнения, попавшие в двигатель в результате его предшествующего повреждения или при последующей обработке различных деталей, часто всё еще находятся в системе смазки двигателя. Кроме того, вследствие приработки замененных компонентов, в двигателе образуются металлические продукты износа. Все эти загрязнения и абразивные частицы способствуют дальнейшему износу и поэтому подлежат удалению посредством замены масла после завершения обкатки.

ВНИМАНИЕ!

В этом случае, при замене масла необходимо заменить также масляный фильтр.

ВНИМАНИЕ!

Многочасовая работа на режиме холостого хода очень вредна для двигателя!

Приработка деталей двигателя на режиме холостого хода не обеспечивается. Наоборот, в этом случае возможно его повреждение. В результате работы двигателя на холостом ходу ухудшается снабжение подшипников и поршней маслом. Это происходит из-за того, что на режиме холостого хода масляный насос подает недостаточное количество масла. Поток масла через подшипники минимален, причем в самый неподходящий момент. Ведь по причине трения деталей во время приработки образуется больше тепла, но при этом масла, необходимого для смазывания и охлаждения этих деталей, оказывается недостаточно.

Из-за недостаточного потока масла не обеспечивается надлежащее удаление воздуха из каналов подачи масла и маслопроводов, а также их промывка. Металлические продукты износа и загрязнения, попавшие в систему смазки во время ремонта двигателя или в результате его повреждения, не удаляются достаточно быстро из подшипников скольжения и со стенок цилиндров. Они остаются в местах сопряжения деталей, вызывая дополнительный износ.

Не следует забывать также о топливной системе. Особенно на дизельных двигателях с новыми или отремонтированными форсунками важно, чтобы они хорошо промывались топливом. Однако количество топлива, впрыскиваемого на режиме холостого хода, минимально. Слегка заедающая игла форсунки может при этом не открываться или быть причиной плохого распыления топлива.

6. Проблемы с уплотнением и повреждения поршневых колец

6.1. Перекос поршней

Вследствие повреждения двигателя часто происходит также изгиб/скручивание шатуна. Если во время ремонта двигателя не проверить на параллельность верхнюю и нижнюю головки шатуна или не выпрямить шатун, то при последующей работе двигателя это приведет к перекосу поршня в цилиндре. Поршневые кольца движутся в цилиндре не по кругу, а по эллипсу. С одной стороны цилиндра поршневые кольца будут прилегать к поршневым канавкам нижними кромками, а с другой – верхними. Если кольцо еще способно вращаться в кольцевой канавке, то уже вскоре его рабочая поверхность приобретет ярко выраженную выпуклую форму. Эта выпуклость значительно превысит конструктивную выпуклость и приведет к ухудшению маслосъемной функции кольца, в результате чего намного увеличится толщина масляной пленки. Кроме этого, перекос поршня вызывает насосное действие поршневых колец, что приводит к усиленному проникновению масла в камеру сгорания.

Часто перекос поршня делает вращение колец невозможным, в результате они принимают форму эллипса. Это приводит к неравномерному радиальному износу, который нередко становится причиной поломки поршневых колец.

6.2. Овальное отверстие цилиндра

В цилиндрах с овальными отверстиями снижается упругость поршневых колец, из-за чего кольца не адаптируются к стенкам цилиндров или адаптируются к ним очень медленно, не обеспечивая надлежащего уплотнения.

6.3. Заклинивание поршневых колец и помехи при их вращении

Проблемы с уплотнением в четырехтактных ДВС часто возникают в том случае, если поршневые кольца перестают свободно вращаться в кольцевых канавках. При этом неизбежны повреждения поршней и цилиндров (перегрев и образование задиров на поршнях). Кольца трапециевидного сечения (см. главу 1.3.1 «Компрессионные поршневые кольца»), благодаря особенностям своей формы, менее подвержены заклиниванию или блокированию в кольцевых канавках.

Причины блокирования колец и способы его предупреждения

- Кольца не должны заедать в канавках в осевом направлении. Необходимо обеспечить ровность поверхности колец. В любом случае необходимо избегать деформации поршневых колец из-за неквалифицированной установки их на поршни (см. 4.1 «Монтаж и демонтаж поршневых колец»).

- Размеры кольцевой канавки должны соответствовать размерам поршневого кольца.

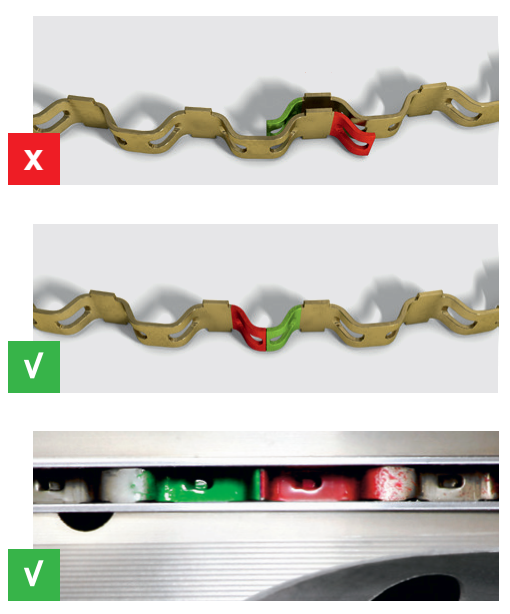

- Кольцевые канавки должны быть свободны от загрязнений и каких-либо отложений (Рис. 1).

- Спецификация моторного масла должна соответствовать предусмотренной производителем двигателя. Несоответствующее предписанному масло способствует образованию нагара и заклиниванию колец в канавках.

- Работа двигателя с использованием растительных масел и альтернативных видов топлива.

- Погнутые шатуны и связанный с этим перекос поршней в цилиндрах.

Рис. 1. Загрязнения в кольцевой канавке

6.4. Загрязнения

Попадание загрязнений в двигатель является одной из наиболее частых причин его преждевременного износа и, следовательно, износа поршневых колец. Существуют две основные причины возникновения повреждений из-за попадания загрязнений:

Причина № 1

Загрязнения попадают в цилиндр вместе с поступающим в двигатель воздухом. Это происходит, когда пренебрегают требованиями к регулярному обслуживанию воздушного фильтра. Если двигатель эксплуатируется без воздушного фильтра или система впуска негерметична, загрязнения легко проникают в камеру сгорания, минуя воздушный фильтр. Из камеры сгорания загрязнения проникают также в кольцевые канавки и смешиваются в них с имеющимся маслом, образуя абразивную пасту (Рис. 2). Под действием этой пасты уменьшается высота поршневых колец, а кольцевые канавки расширяются (Рис. 3). Износ поршневых колец, возникающий под действием загрязнений, проявляется прежде всего в осевом направлении, на боковых поверхностях колец.

Рис. 2. Загрязнения и масляные отложения в кольцевой канавке образуют абразивную пасту.

Рис. 3. Расширение кольцевой канавки поршня из-за изношенного под действием загрязнений поршневого кольца

В радиальном направлении (в зоне pабочих поверхностей) кольца также изнашиваются – из-за возникновения полусухого трения, однако не так сильно, как в области боковых поверхностей. Частым признаком попадания загрязнений в кольцевые канавки являются накатанные частицами следы, образующиеся на боковых поверхностях колец. Эти следы представляют собой типичные царапины, которые образуются в результате наличия загрязнений в виде мелкого песка в комбинации с вращением колец и качанием поршня.

Поскольку во время работы кольца прилегают в основном к нижним боковым поверхностям канавок, износ возникает преимущественно на их верхних боковых поверхностях. На этих поверхностях образуются также накатанные частицами следы (Рис. 4 и 5).

Рис. 4 и 5. Примеры накатанных следов на верхней боковой поверхности кольца

Причина № 2

Загрязнения, попавшие в двигатель в результате его предшествующего повреждения и/или неквалифицированного выполнения ремонтных работ, всё еще находятся в системе смазки двигателя. Эти загрязнения вызывают износ, который начинается в кривошипной камере и распространяется на стенки цилиндров и поршни. Через загрязненную систему смазки частицы загрязнений попадают также во все места установки подшипников двигателя. Хотя масло фильтруется масляным фильтром, надлежащая очистка системы смазки часто не обеспечивается. Загрязнения, которые уже проникли на чистую сторону системы смазки, попадают в места установки подшипников, вызывая преждевременный износ или повреждения.

Часто при повреждении двигателя масляный фильтр засоряется продуктами износа настолько, что открывается его байпасный клапан. В этом случае моторное масло поступает в зоны смазывания неотфильтрованным.

Такая ситуация предусмотрена конструкцией двигателя, чтобы избежать его серьезных повреждений по причине полного отсутствия масла в подшипниках. Кроме того, после повреждения двигателя, большое количество загрязнений часто остается также в масляном теплообменнике и его маслопроводах. Поэтому безответственно устанавливать бывший в эксплуатации загрязненный масляный теплообменник в новый или отремонтированный двигатель и запускать его.

ВНИМАНИЕ!

Если загрязнение масляного теплообменника вызвано повреждением двигателя, то его очистка часто не дает желаемых результатов. В этом случае лучше установить новый масляный теплообменник, чтобы исключить риск возникновения повреждения, вызванного использованием старого масляного теплообменника.

6.5. Избыток топлива в камере сгорания

После повреждений, вызванных попаданием загрязнений, второй, наиболее частой причиной повреждения поршневых колец, является их износ и повреждения из-за наличия избытка топлива в камере сгорания. В результате избытка топлива масляная пленка на стенке цилиндра может пострадать настолько, что возникает металлическое трение поршневых колец о стенку цилиндра, при этом они очень быстро теряют радиальную толщину. Металлический контакт поршневых колец со стенкой цилиндра (Рис. 1) допускается только на короткое время и в исключительных случаях (например, при холодном пуске); при нормальной работе двигателя он недопустим. Под действием такого металлического контакта значительно сокращается срок службы поршней, поршневых колец и цилиндров.

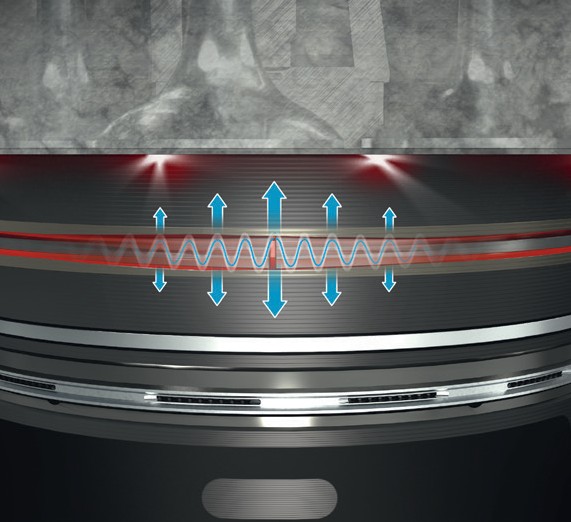

В нормальном состоянии сопряженные металлические поверхности скольжения всегда отделены друг от друга масляной пленкой (Рис. 2). При этом толщина масляной пленки должна превышать высоту неровностей, имеющихся на сопряженных поверхностях скольжения.

Нарушения режима сгорания, возникающие во время работы двигателя, часто приводят к скоплению топлива и его конденсации на стенке цилиндра. Это вызывает разбавление или смывание масляной пленки.

Рис. 1. Полусухое трение: поршневое кольцо и стенка цилиндра имеют металлический контакт.

Рис. 2. Масляная пленка достаточной толщины: металлический контакт отсутствует.

Возникающее в результате этого полусухое трение приводит к полному износу поршневых колец всего за несколько тысяч километров. Мощность двигателя снижается, а расход масла повышается.

Полусухое трение вызывает значительный радиальный износ поршневых колец и поверхности цилиндра. Он легко определяется по обоим рабочим пояскам маслосъемного поршневого кольца. На Рис. 3 показаны новое и изношенное в результате полусухого трения маслосъемные поршневые кольца. Оба маслосъемных рабочих пояска изношенного кольца полностью стерты. У двигателя, в котором находилось такое кольцо, наблюдался чрезмерный расход масла. Причиной подобного радиального износа, который может затронуть не только маслосъемные поршневые кольца, почти всегда является избыток топлива в камере сгорания.

Именно в том случае, когда износ затронул не все кольца в равной степени, наличие полусухого трения, возникшего в результате избытка топлива в камере сгорания, является единственно возможным объяснением. Такая ситуация встречается довольно часто и служит доказательством того, что износ колец произошел не по причине некачественного материала или неправильной обработки цилиндра, как предполагалось первоначально. Иначе износ был бы равномерным и затронул бы все поршни и поршневые кольца, а не только отдельные цилиндры.

Рис. 3. Новое и изношенное маслосъемные поршневые кольца

Износ от полусухого трения, возникшего в результате избытка топлива в камере сгорания, встречается в равной степени как в бензиновых, так и в дизельных двигателях.

ВНИМАНИЕ!

При наличии повреждений такого типа также необходимо учитывать, все ли цилиндры изношены или только некоторые из них. Если повреждения имеются во всех цилиндрах, вероятнее всего, имеет место общая причина, например, низкое качество топлива или плохое наполнение воздухом. Если износ затронул отдельные цилиндры, то возможными причинами являются неисправности топливных форсунок, топливопроводов высокого давления, свечей зажигания или повреждения высоковольтных проводов.

Основными причинами подобного износа у бензиновых двигателей являются частые поездки на короткие расстояния (особенно у карбюраторных двигателей старых моделей) и пропуски воспламенения смеси. Бензиновым двигателям для запуска и прогрева требуется гораздо больше топлива, чем для работы при рабочей температуре. При частых поездках на короткие расстояния и при определенных условиях топливо не испаряется, а конденсируется на стенке цилиндра и смешивается с моторным маслом. В результате этого масло разбавляется и теряет вязкость, из-за чего возникает полусухое трение. В бензиновых двигателях избыток топлива в камере сгорания может быть вызван также неправильной работой свечей или катушек зажигания, так как топливо при этом не воспламеняется и не сгорает.

В дизельных двигателях впрыскиваемое топливо воспламеняется в результате смешивания с сильно сжатым воздухом в камере сгорания. Недостаточное сжатие (плохое наполнение) или использование некачественного топлива приводит к позднему воспламенению смеси, неполному сгоранию и скоплению жидкого топлива в камере сгорания.

Дополнительные причины избытка топлива в камере сгорания у дизельных двигателей:

- Неисправные и негерметичные топливные форсунки

- Неисправности топливного насоса высокого давления или его неправильная регулировка

- Неправильно проложенные и закрепленные топливопроводы высокого давления (колебания)

- Механические неисправности (удары поршня о головку блока цилиндров) из-за неправильного значения высоты выступания поршня, вызванного обработкой уплотнительных поверхностей и использованием прокладки головки блока цилиндров неверной толщины

- Плохое наполнение воздухом в результате засорения воздушного фильтра

- Плохое наполнение воздухом вследствие повреждения или износа турбонагнетателя

- Плохое наполнение воздухом в результате износа или поломки поршневых колец

- Иизкое качество топлива (плохое самовоспламенение и неполное сгорание)

6.6. Поломки поршневых колец

Поршневые кольца ломаются либо в результате чрезмерного износа, либо под действием собственных вибраций, либо вследствие неправильной установки. Если какие-либо экстремальные условия эксплуатации отсутствуют, поломки поршневых колец во время работы двигателя не возникают. Механическая нагрузка на кольца при их установке на поршень намного выше, чем нагрузка во время их работы на двигателе. При монтаже на поршень кольца подвергаются более высокому изгибающему напряжению, чем при установке в цилиндр. Кольцо с дефектами структуры или материала сломалось бы уже при установке на поршень.

Если сломанные поршневые кольца найдены в двигателе сразу после ремонта двигателя с заменой поршней, то они в большинстве случаев были повреждены или сломаны в результате неквалифицированной установки поршней или использования неподходящих монтажных инструментов. Кольца могут сломаться во время работы, после длительного срока эксплуатации. Это происходит в том случае, если радиальная или осевая толщина колец значительно уменьшается в результате их износа. Сильно увеличенный зазор кольца по высоте канавки часто приводит к тому, что кольцо начинает вибрировать и не выдерживает воздействия этой нагрузки. При этом кольцо ломается, как правило, на много мелких частей.

Поломка колец не всегда, однако, связана с уменьшением толщины материала. В случае нарушения режима сгорания, под действием высокой нагрузки могут сломаться даже неизношенные кольца. Кроме того, поломка колец может быть вызвана случайным попаданием воды или масла в камеру сгорания. Поскольку жидкости не сжимаются. Если количество жидкости превысит объем камеры сжатия, то либо жидкость выдавливается, минуя поршень, либо поршень или поршневые кольца ломаются. В этом случае может также погнуться шатун или разрушиться стенка цилиндра/гильза цилиндра.

Сломанное поршневое кольцо

6.7. Вибрация поршневого кольца

Вибрация поршневого кольца может возникать особенно на бензиновых двигателях при средней нагрузке и высокой частоте вращения коленчатого вала. Под вибрацией понимают как отделение кольца от нижней поверхности прилегания, так и утрату уплотняющей функции кольца из-за отсутствия его радиального прилегания к стенке цилиндра (уменьшение давления кольца). И то, и другое приводит к снижению мощности и высокому расходу масла, так как уплотнительная функция кольца нарушается или перестает выполняться вовсе.

Осевая вибрация поршневого кольца

Осевая вибрация поршневого кольца начинается, как правило, на стыковых концах и передается от них к остальной части кольца. Из-за своего открытого положения стыковые концы склонны отделяться от нижней опорной поверхности, особенно при неблагоприятных условиях эксплуатации. От вибрирующих стыковых концов колебание передается в виде волны к остальной части поршневого кольца.

ВНИМАНИЕ!

По причине меньших сил инерции, более плоские кольца менее склонны к вибрации. Повышенное давление прижима, действующее на стыковые концы, препятствует возникновению вибрации.

Причины возникновения осевой вибрации поршневого кольца

- Слишком большой зазор кольца по высоте

- Снижение упругости кольца (износ) и вследствие этого ухудшение усилия его прижима в области стыковых концов, особенно у поршневых колец с грушевидным распределением радиального давления

- Механический контакт поршня с головкой блока цилиндров, возникший из-за допущенных при ремонте ошибок, особенно у дизельных двигателей (Рис. 1)

- Детонационное сгорание, вызванное неправильной работой системы управления двигателем (смесеобразование, зажигание) и/или низким качеством топлива (слишком низкое октановое число, примеси дизельного топлива)

- Изношенные кольцевые канавки

- Слишком малое пространство для газов на дне канавки из-за oтложений масляного нагара (причина: слишком высокая температура сгорания) и/или некачественное моторное масло

Рис. 1. Вибрация поршневого кольца в результате механического контакта поршня и головки блока цилиндров

Радиальная вибрация поршневого кольца

В результате увеличения давления газов на рабочую поверхность кольца в процессе сгорания (Рис. 2), соотношение сил на короткое время нарушается, поршневое кольцо отделяется от pабочей поверхности цилиндра и больше не обеспечивает надлежащего уплотнения. Постоянное повторение этого процесса вызывает вибрацию поршневого кольца.

Рис. 2. Давление газов на рабочую поверхность кольца

Причины возникновения радиальной вибрации поршневого кольца

- Износ поршневого кольца (уменьшение радиальной толщины) и, как следствие, уменьшение усилия прижима кольца к стенке цилиндра, а также ослабление жесткости кольца

- Некруглость отверстия цилиндра и вызванное этим увеличение давления сгорания, воздействующего на зазор между рабочей поверхностью поршневого кольца и стенкой цилиндра

- Перекос поршня в результате изгиба шатуна: вследствие перекоса поршня траектория вращения кольца в отверстии цилиндра имеет слегка овальную форму. При этом на той стороне цилиндра, к которой поршень прилегает хуже, в зону жарового пояса и в зазор между поршневым кольцом и стенкой цилиндра проникает большее количество отработанных газов.

- Чрезмерный износ pабочей поверхности поршневого кольца в виде чрезмерной выпуклости, из-за слишком большого зазора кольца по высоте

- Повреждение кромок кольца в результате некачественно выполненного хонингования (образование металлической оболочки): кромки кольца крошатся (особенно у простых литых колец без покрытия рабочей поверхности), газы проникают в зазор и отделяют кольцо от pабочей поверхности цилиндра.

Рис. 3. Отделение поршневого кольца от pабочей поверхности цилиндра