Содержание страницы

- Сварочная ванна: сердце сварочного процесса

- Структура и динамика плавильного пространства

- Температурное поле и давление дуги

- Кристаллизация шва: рождение новой структуры

- Структурные превращения в твердом состоянии

- Дефекты кристаллизации: горячие и холодные трещины

- Управление структурой и свойствами

- Заключение

Сварка плавлением — это не просто соединение металлов, это сложный физико-химический процесс, в основе которого лежит создание и контролируемое затвердевание локальной металлургической системы. С момента изобретения дуговой сварки Николаем Бенардосом в 1881 году, эта технология стала краеугольным камнем современной промышленности, от строительства гигантских мостов и кораблей до создания микроэлектронных компонентов. Понимание процессов, протекающих в сварочной ванне, является ключом к управлению качеством и надежностью сварных соединений. В этой статье мы подробно рассмотрим все этапы: от формирования расплава до кристаллизации и структурных изменений в металле.

Сварочная ванна: сердце сварочного процесса

В основе любой технологии сварки плавлением лежит формирование сварочной ванны — ограниченного объема жидкого металла в месте соединения деталей. Этот расплав образуется за счет интенсивного нагрева кромок основного металла и, в большинстве случаев, вводимого дополнительного (присадочного) материала. Если же технология не предусматривает использование присадочного металла, в жидкое состояние переходят исключительно кромки свариваемых элементов.

Эпицентром процесса является плавильное пространство, где под действием источника тепла (электрической дуги, лазерного луча, плазменной струи) металл плавится. Расплавленные металлы — основной и присадочный — смешиваются в общей сварочной ванне, образуя единый гомогенный расплав. Эта ванна находится в постоянном движении, вызванном электромагнитными силами, давлением дуги и конвективными потоками. Ее границами служат еще не расплавленные участки основного металла и уже затвердевший сварной шов.

Ключевым условием для получения качественного шва является защита сварочной ванны от пагубного воздействия атмосферного воздуха, в частности кислорода и азота. Окисление и азотирование жидкого металла приводят к образованию пор, снижению пластичности и прочности соединения. В зависимости от метода сварки, защита реализуется по-разному:

- При сварке под флюсом: Сварочная ванна полностью покрыта слоем расплавленного флюса (шлака). Этот шлаковый пузырь надежно изолирует расплав и делает дугу невидимой.

- При сварке в защитных газах (MIG/MAG, TIG): Вокруг дуги и ванны создается контролируемая атмосфера из инертного (аргон, гелий) или активного (углекислый газ) газа, который вытесняет воздух. Дуга в этом случае хорошо видна.

- При сварке покрытыми электродами (MMA): Защиту обеспечивают газы и шлак, образующиеся при плавлении покрытия электрода.

- При электрошлаковой сварке: Вертикальная сварочная ванна сверху полностью закрыта толстым слоем жидкого шлака, который выполняет не только защитную, но и основную теплогенерирующую функцию.

Структура и динамика плавильного пространства

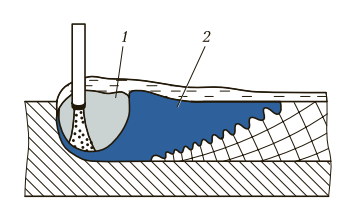

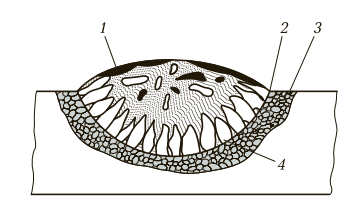

В ходе процесса источник тепла непрерывно движется вдоль стыка, увлекая за собой плавильное пространство и сварочную ванну. При дуговой сварке это пространство условно делят на два ключевых участка (рис. 1):

- Головной участок (1): Зона максимального нагрева, расположенная непосредственно под дугой. Здесь происходит активное плавление основного и присадочного металлов.

- Хвостовой участок (2): Область, где располагается основная масса жидкого металла и начинаются процессы его остывания и затвердевания (кристаллизации).

Рис. 1. Строение плавильного пространства: 1 — головной участок; 2 — хвостовой участок

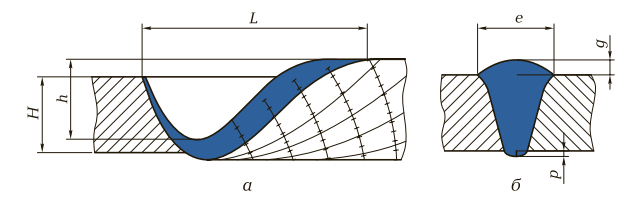

Геометрические параметры сварочной ванны — ее длина (L), ширина (e), глубина проплавления (h) и общая толщина (рис. 2, а) — являются важнейшими характеристиками режима сварки. В плане ванна чаще всего имеет форму вытянутого эллипса (рис. 2, б). Ее объем может варьироваться в широких пределах, от долей кубического сантиметра (0,1 см3) при микросварке до десятков и даже сотен (80 см3 и более при электрошлаковом процессе) при сварке толстостенных конструкций.

Рис. 2. Продольное (а) и поперечное (б) сечения сварочной ванны: L — длина; h — глубина; Н — толщина свариваемого металла; е — ширина; q — выпуклость с лицевой стороны; р — выпуклость со стороны проплава

Время, которое металл проводит в жидком состоянии, напрямую влияет на протекание металлургических реакций, дегазацию и всплытие неметаллических включений. Средняя продолжительность существования ванны рассчитывается по простой формуле:

tсв ≈ L / v, (1.1)

где L — длина ванны (мм), а v — скорость сварки (мм/с).

Температурное поле и давление дуги

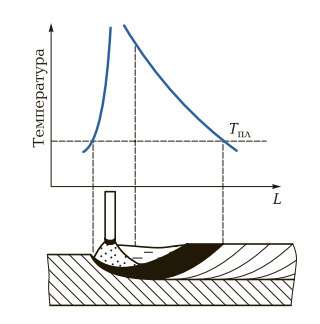

Распределение температуры внутри сварочной ванны крайне неравномерно (рис. 3). В головной части, под дугой, металл перегрет до температур, значительно превышающих точку плавления (Tпл). Например, при сварке низкоуглеродистых сталей под флюсом максимальная температура может достигать 2300 °С, в то время как средняя температура ванны составляет около 1800 °С. В хвостовой части температура постепенно снижается, приближаясь к температуре кристаллизации.

Рис. 3. Распределение температуры по длине сварочной ванны

Помимо теплового, столб дуги оказывает и мощное механическое воздействие (давление) на поверхность расплава. Это давление — результат совокупности факторов: удара заряженных частиц, давления газов в дуговом промежутке и электродинамических сил (дутье дуги). Давление дуги, пропорциональное квадрату сварочного тока, вытесняет жидкий металл из-под дугового столба, погружая дугу вглубь основного металла. Это явление напрямую увеличивает глубину проплавления — один из важнейших показателей качества сварного соединения.

Управляя давлением дуги, можно регулировать форму шва. Повышение плотности тока, применение тугоплавких покрытий или специальных флюсов увеличивают давление и глубину провара. Напротив, для снижения давления применяют сварку наклонным электродом (углом вперед) или используют многодуговые системы.

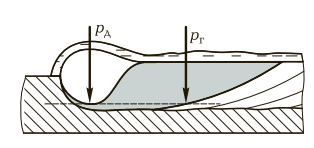

Вытесненный из-под дуги металл перемещается в хвостовую часть ванны. Это создает разность уровней жидкости между головной и хвостовой частями (рис. 4). Для стабильного формирования шва необходимо равновесие между давлением дуги (pд) и гидростатическим давлением столба жидкого металла и шлака (pг). Если pд > pг, формирование шва нарушается. В головной части остается канавка, покрытая тонкой пленкой расплава, которая по мере движения дуги заполняется новыми порциями жидкого металла.

Рис. 4. Расположение жидкого металла в головной и хвостовой частях сварочной ванны

Кристаллизация шва: рождение новой структуры

Когда источник тепла удаляется, отвод тепла в основной металл начинает преобладать над его притоком, и сварочная ванна начинает затвердевать. Этот процесс, называемый первичной кристаллизацией, определяет будущую структуру и свойства металла шва.

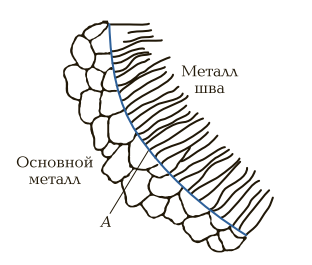

Кристаллизация начинается не хаотично, а на уже существующих центрах — частично оплавленных зернах основного металла на границе сплавления (рис. 5). От этих зерен вглубь расплава начинают расти новые кристаллы (кристаллиты). Этот механизм обеспечивает прочную металлическую связь и монолитность соединения. Условная линия, разделяющая исходный металл и закристаллизовавшийся металл шва, называется линией сплавления (рис. 6). В соответствии с ГОСТ Р ИСО 9692-4-2020 «Сварка и родственные процессы. Рекомендации по подготовке соединений», правильная форма подготовки кромок и геометрия этой линии напрямую влияют на прочность всего узла.

Рис. 5. Схема кристаллизации металла шва: 1 — шлаковые включения; 2 — линия сплавления; 3 — зона термического влияния; 4 — столбчатые кристаллы металла шва

Рис. 6. Граница сплавления А

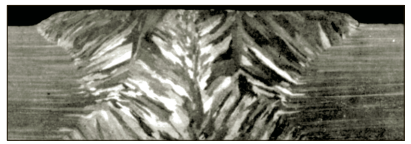

Кристаллиты в сварных швах чаще всего имеют вытянутую, столбчатую форму и растут в направлении, перпендикулярном поверхности охлаждения. Размер этих кристаллитов зависит от скорости охлаждения: при дуговой сварке их поперечный размер составляет 0,3–3,0 мм, а при более медленной электрошлаковой сварке они могут достигать 3–7 мм. Структура, сформировавшаяся в результате этого процесса, называется первичной (литой) структурой.

Рис. 7. Направленность роста кристаллитов при электрошлаковой сварке металлов толщиной до 30 мм

Химическая неоднородность (ликвация)

Из-за высокой скорости кристаллизации и недостаточного времени для диффузии химический состав затвердевшего металла шва становится неоднородным. Это явление называется ликвацией. Различают несколько ее видов:

- Внутридендритная неоднородность: Неравномерное распределение легирующих элементов и примесей (серы, фосфора) в пределах одного кристаллита-дендрита.

- Зональная ликвация: Обогащение примесями определенных зон шва, например, его оси или поверхности.

- Слоистая неоднородность: Возникает из-за прерывистого, волнообразного характера кристаллизации, что приводит к формированию слоев с разным химсоставом.

Ликвация может негативно влиять на стойкость металла к образованию трещин и его механические свойства.

Структурные превращения в твердом состоянии

Для многих сплавов, в частности для сталей, процессы формирования структуры не заканчиваются на первичной кристаллизации. При дальнейшем охлаждении в твердом состоянии происходят фазовые превращения, называемые вторичной кристаллизацией. Например, в сталях при определенных температурах происходит переход от аустенитной кристаллической решетки (γ-железо) к ферритной (α-железо). Именно вторичная структура, формирующаяся в результате этих превращений, определяет финальные механические свойства сварного шва (прочность, пластичность, твердость).

Зона термического влияния (ЗТВ)

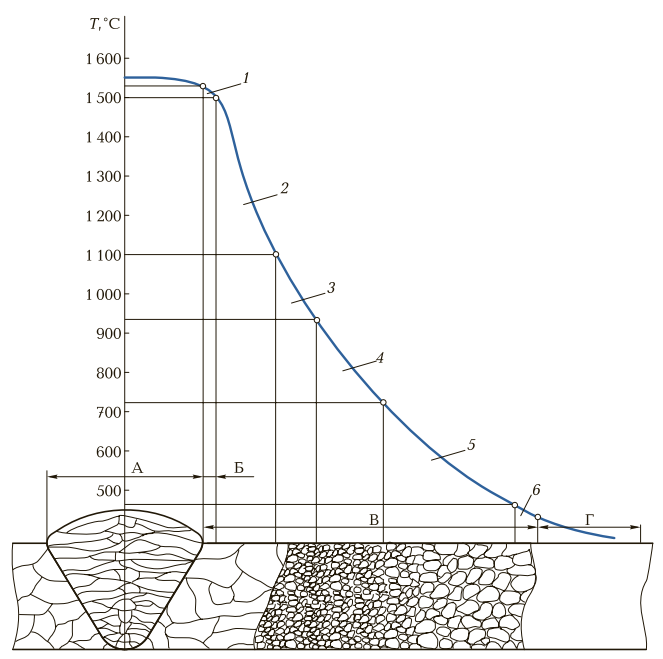

Сварка воздействует не только на расплавленный металл, но и на прилегающие к нему участки основного металла, которые не плавились, но подверглись интенсивному нагреву. Эта область называется зоной термического влияния (ЗТВ). В ней, из-за различной степени нагрева, формируется ряд участков с отличающейся структурой и свойствами (рис. 8).

Рис. 8. Термический цикл сварки (зоны А–Г сварного соединения и участки 1–6 околошовной зоны): А — зона наплавленного металла; Б — зона сплавления; В — зона термического влияния; Г — зона основного металла; 1 — неполное расплавление; 2 — перегрев; 3 — нормализация; 4 — неполная перекристаллизация; 5 — рекристаллизация; 6 — синеломкость; Т — температура металла

Ключевые участки ЗТВ для углеродистых сталей:

- Участок неполного расплавления (1): Переходная зона, где зерна основного металла начинают плавиться.

- Участок перегрева (2): Нагрев до 1100–1500 °С. Здесь происходит сильный рост зерна, что приводит к охрупчиванию металла.

- Участок нормализации (3): Нагрев до 930–1100 °С. Формируется мелкозернистая структура с оптимальными механическими свойствами.

- Участок неполной перекристаллизации (4): Нагрев до 720–930 °С. Структура становится неоднородной.

- Участок рекристаллизации (5) и старения (450–700 °С): В металле, ранее подвергнутом деформации, происходит восстановление структуры. Может происходить старение, упрочняющее металл, но снижающее его пластичность.

- Участок синеломкости (6): Нагрев до 200–450 °С. В этой температурной зоне пластичность стали снижается.

Общая ширина ЗТВ может колебаться от 2 до 30 мм в зависимости от способа сварки, толщины металла и тепловложения.

Дефекты кристаллизации: горячие и холодные трещины

Нарушение технологии сварки или неправильный выбор материалов может привести к образованию трещин.

Горячие трещины — это межкристаллитное разрушение, которое возникает в процессе затвердевания шва при высоких температурах. Их основная причина — наличие жидких легкоплавких прослоек (например, на основе серы) по границам кристаллитов в условиях растягивающих напряжений. Для их предотвращения необходимо минимизировать содержание вредных примесей (серы, фосфора) и использовать материалы с оптимальным легированием.

Холодные трещины появляются уже после полного остывания шва (при температурах ниже 300 °С). Их возникновение связано с совокупностью трех факторов: наличие в металле растворенного водорода, формирование хрупких закалочных структур (мартенсита) и высокий уровень остаточных напряжений. Методы борьбы включают предварительный подогрев, использование сварочных материалов с низким содержанием водорода и последующую термообработку.

Управление структурой и свойствами

Для улучшения структуры шва и ЗТВ применяют различные технологические приемы. Например, для измельчения крупнозернистой литой структуры можно вводить в сварочную ванну специальные элементы-модификаторы или подвергать ее ультразвуковым колебаниям, однако эти методы сложны и применяются редко.

Более простым и эффективным методом является проковка. Это механическая обработка еще горячего (или уже остывшего) шва ударами молотка. Проковка вызывает пластическую деформацию, которая измельчает крупную структуру, повышает плотность металла и снижает остаточные напряжения.

Заключение

Сварка плавлением — это наука и искусство одновременно. За видимой простотой процесса скрываются сложнейшие явления гидродинамики, теплофизики и металлургии. От формы сварочной ванны, скорости ее кристаллизации и термического цикла зависит структура металла, а значит — прочность и долговечность всей конструкции. Глубокое понимание этих процессов позволяет инженерам и сварщикам управлять качеством соединения, предотвращать дефекты и создавать надежные изделия, способные выдерживать колоссальные нагрузки. Контроль качества готовых соединений, регламентированный такими стандартами, как ГОСТ 3242-79 «Соединения сварные. Методы контроля качества», является финальным и обязательным этапом, подтверждающим соответствие шва всем требованиям безопасности и эксплуатации.