Содержание страницы

- 1. Механизированная наплавка под слоем флюса (SAW)

- 2. Вибродуговая наплавка

- 3. Газоэлектрическая наплавка в среде углекислого газа (GMAW)

- 4. Электроконтактная приварка (наплавка)

- 5. Наплавка порошковой проволокой (FCAW)

- 6. Индукционная наплавка

- 7. Плазменная наплавка и электродуговая металлизация

- 8. Сравнительный анализ технологий механизированной наплавки

- 9. Интересные факты из мира наплавки и сварки

- 10. Часто задаваемые вопросы (FAQ)

- Заключение

В современной промышленной инженерии и ремонтно-восстановительной практике, автоматизация и механизация процессов электродуговой сварки и наплавки занимают центральное место. Эти технологии являются ключевыми для повышения производительности, обеспечения стабильного качества и улучшения условий труда. За последние десятилетия в области автоматизации дуговых процессов был совершен колоссальный прорыв, превратив их в одни из самых прогрессивных и высокоэффективных методов обработки металлов. Практически все известные виды дуговой сварки и наплавки сегодня успешно поддаются автоматизации. По степени вовлеченности оператора в процесс, оборудование классифицируется на автоматы, где процесс полностью автономен, и полуавтоматы, в которых оператор выполняет наведение горелки, сохраняя значительную долю ручного управления.

Для реализации полноценного цикла автоматической наплавки требуется не просто один аппарат, а целый технологический комплекс. Он включает в себя машины, механизмы и специализированные приспособления, которые в совокупности образуют автоматическую наплавочную установку. «Сердцем» такой установки является устройство, ответственное за возбуждение дуги, непрерывную подачу электродного материала (проволоки или ленты) по мере его плавления и поддержание стабильности горения дуги. Это устройство носит название автоматической сварочной (наплавочной) головки или дугового автомата. В контексте ремонтно-восстановительных работ и упрочнения поверхностей наибольшее промышленное значение приобрели автоматы, использующие плавящийся электрод в виде сплошной проволоки или металлической ленты.

Функционал дугового автомата заключается в поддержании заданных параметров дугового разряда и подаче электрода. Однако для формирования непрерывного шва или наплавленного валика необходимо обеспечить относительное перемещение дуги вдоль линии наплавки. В зависимости от реализации этого перемещения, сварочные автоматы делятся на три основные группы:

- Подвесные автоматы: Эти головки не имеют собственного механизма перемещения. Движение достигается либо за счет вращения или поступательного перемещения самого изделия (типично для наплавки тел вращения), либо за счет монтажа автомата на внешнее перемещающее устройство, например, самоходную тележку или портальную систему для обработки длинномерных прямолинейных швов.

- Самоходные автоматы: В данных системах механизм перемещения конструктивно интегрирован с наплавочной головкой. Такие автоматы, как правило, движутся по специальным рельсовым путям или непосредственно по поверхности изделия.

- Сварочные тракторы: Это компактные самоходные автоматы, которые перемещаются непосредственно по свариваемой поверхности, что обеспечивает высокую мобильность и удобство при работе с крупногабаритными конструкциями.

Возможны и более сложные кинематические схемы, включающие одновременное перемещение и автомата, и изделия, что особенно актуально при наплавке криволинейных поверхностей сложной геометрии.

1. Механизированная наплавка под слоем флюса (SAW)

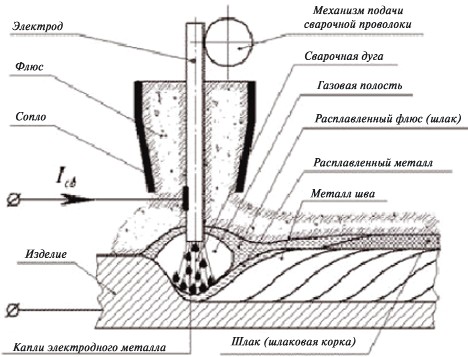

Этот высокопроизводительный метод является прямым технологическим развитием ручной дуговой сварки электродами с толстым качественным покрытием. Технология автоматической сварки под флюсом была разработана и внедрена в промышленность в 1938–1939 годах коллективом Института электросварки под руководством выдающегося ученого, академика Евгения Оскаровича Патона. Сущность процесса заключается в том, что сварочная дуга горит не в открытой атмосфере, а в газовом пузыре под слоем гранулированного минерального материала — флюса. Флюс толщиной от 10 до 40 мм с размерами зерен 0,5–3,5 мм полностью укрывает зону горения дуги, расплавленную ванну основного и присадочного металла, надежно изолируя их от контакта с кислородом и азотом воздуха.

Преимущества наплавки под флюсом

- Высочайшая производительность: Увеличение производительности труда в 6–10 раз по сравнению с ручной дуговой наплавкой (РДН) за счет использования высоких токов (до нескольких тысяч ампер) и непрерывности процесса.

- Экономия электроэнергии: Снижение расхода электроэнергии практически в 2 раза. Это достигается благодаря концентрации тепла под слоем флюса и, как следствие, очень высокому термическому КПД процесса (до 0.6-0.7).

- Исключительное качество металла: Гарантированно высокое качество наплавленного металла, характеризующегося пластичностью, плотностью и отсутствием пор. Это обеспечивается безупречной защитой расплава от газов атмосферы и активным металлургическим воздействием флюса.

- Возможность наплавки толстых слоев: Технология позволяет за один проход наносить слои толщиной от 2 мм до нескольких десятков миллиметров, что идеально подходит для восстановления сильно изношенных деталей.

- Высокий коэффициент наплавки: Расход присадочного материала значительно снижается (коэффициент потерь ~1.02-1.05) за счет полного отсутствия разбрызгивания и минимизации угара легирующих элементов.

- Улучшенные условия труда: Процесс характеризуется отсутствием видимого излучения дуги и минимальным выделением сварочных аэрозолей, что кардинально улучшает санитарно-гигиенические условия на рабочем месте оператора.

Недостатки и технологические ограничения

- Значительное тепловложение: Использование высоких токов приводит к большому вложению тепла в деталь, что вызывает расширение зоны термического влияния (ЗТВ) и может привести к изменению структуры и свойств материала основы, полученных в результате предыдущей термообработки (например, отпуск закаленной стали).

- Необходимость последующей термообработки: Из-за большого тепловложения и медленного охлаждения, для снятия остаточных напряжений и получения требуемых механических свойств часто требуется последующая термическая обработка всей детали или наплавленного слоя (нормализация, отпуск).

- Сложность удержания расплава: Наличие большого объема жидкого металла и шлака затрудняет наплавку деталей малого диаметра (как правило, не наплавляют детали диаметром менее 50-60 мм) и поверхностей сложной формы. Процесс в основном применим в нижнем положении.

- Снижение усталостной прочности: Наплавка может приводить к снижению предела выносливости детали на 20–40%. Это связано с действием остаточных растягивающих напряжений, возможной микропористостью и структурной неоднородностью в зоне сплавления.

- Образование силикатной пыли: При загрузке флюса в бункер и его последующей регенерации (просеивании) образуется мелкодисперсная силикатная пыль, которая вредна для органов дыхания и требует использования средств индивидуальной защиты.

Технологические аспекты автоматической наплавки под флюсом

Наплавка цельнометаллической (сплошной) проволокой

Легирование, то есть придание наплавленному металлу специальных свойств (износостойкости, коррозионной стойкости, жаропрочности), может осуществляться несколькими способами:

- Применением легированной электродной проволоки.

- Использованием легирующих (керамических) флюсов, которые в процессе плавления передают легирующие элементы в сварочную ванну.

- Дозированной подачей легирующих ферросплавов в виде порошка или гранул под флюс непосредственно перед дугой.

В случаях, когда требуется лишь восстановление геометрических размеров детали без придания особых свойств, используется недорогая низкоуглеродистая проволока, а наплавленный металл по составу близок к обычной конструкционной стали.

Выбор флюса имеет решающее значение. Согласно ГОСТ 9087-81 «Флюсы сварочные плавленые. Технические условия», флюсы классифицируются по химическому составу и назначению. Для наплавки применяют:

- Высококремнистые марганцевые флюсы: АН-348А, ОСЦ-45. Обладают хорошими сварочно-технологическими свойствами, но являются окислительными, что приводит к некоторому выгоранию углерода, кремния и марганца.

- Низкокремнистые марганцевые флюсы: АН-22. Менее окислительные, применяются для наплавки легированных сталей.

- Безмарганцевые флюсы: АН-20, 48-ОФ-6. Обладают низкой окислительной способностью и применяются для наплавки высоколегированных сталей и сплавов, где важно минимизировать угар легирующих элементов.

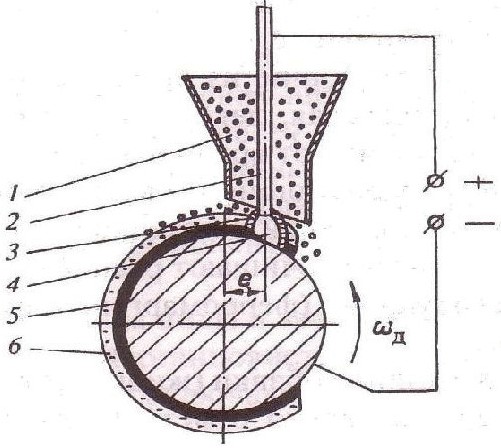

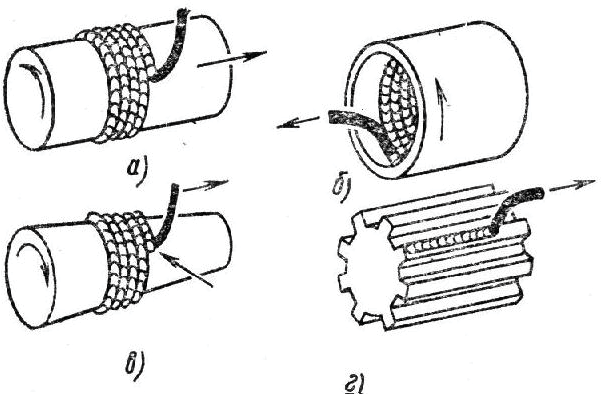

Наиболее часто автоматической наплавкой восстанавливают детали цилиндрической формы, такие как валы, ролики, оси, бандажи колес. Наплавку, как правило, ведут по винтовой линии при горизонтальном расположении оси вращения детали. Это обеспечивает непрерывность процесса, высокое качество формирования валика и симметричное распределение остаточных напряжений. Однако главной технологической задачей при этом является удержание флюса и жидкой ванны на цилиндрической поверхности. Для удержания флюса используют специальные флюсоудерживающие устройства, например, магнитные системы или механические насадки. Для предотвращения стекания жидкого металла, наплавочную головку смещают относительно зенита (верхней точки) детали в сторону, противоположную направлению вращения (см. Рис. 2).

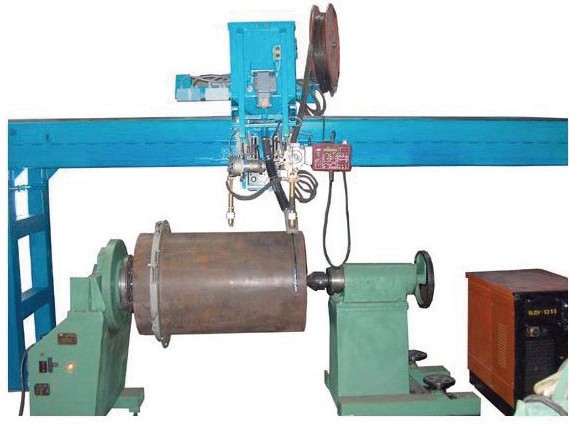

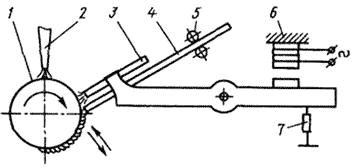

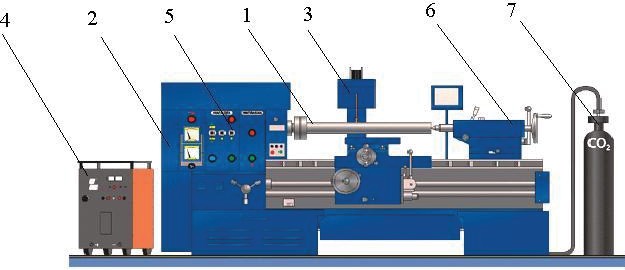

Для реализации процесса используются специализированные установки, часто созданные на базе токарных станков, оснащенных сварочной головкой, источником питания и системой подачи флюса (Рис. 3).

- Многоэлектродная наплавка: Используется несколько проволок, питаемых от одного или нескольких источников.

- Многодуговая наплавка: Несколько дуг горят в одной сварочной ванне, что позволяет гибко управлять тепловложением и формой валика.

- Наплавка с поперечными колебаниями электрода: Специальный механизм (осциллятор) сообщает электроду поперечные колебания, позволяя за один проход получать валик шириной до 80-100 мм.

- Наплавка стальной лентой: Вместо проволоки используется лента, что является наиболее производительным методом.

Сравнение производительности различных методов наглядно демонстрирует преимущества автоматизации (оценивается в кг/час наплавленного металла):

- Ручная дуговая наплавка: 0,8…3 кг/час.

- Автоматическая одним электродом: 2…15 кг/час.

- Многоэлектродная наплавка: 5…30 кг/час.

- Наплавка электродной лентой: 10…60 кг/час и более.

Автоматическая наплавка электродной лентой

Исследования ИЭС им. Е.О. Патона показали, что замена проволоки на металлическую ленту сечением от 0,3×10 мм до 1,0×100 мм позволяет кардинально изменить характеристики процесса. Ключевой особенностью является низкая плотность тока (отношение силы тока к площади сечения ленты), что приводит к значительному снижению глубины проплавления основного металла при сохранении надежного сплавления. Доля основного металла в наплавленном слое (коэффициент перемешивания) составляет всего 5-15%, в то время как при проволочной наплавке она может достигать 30-50%. Это свойство делает ленточную наплавку незаменимой при нанесении коррозионно-стойких и специальных покрытий, где важно сохранить химический состав наплавленного слоя без разбавления его металлом основы.

Высочайшая производительность процесса достигается за счет использования больших токов (до 1500-2000 А) и наложения широкого валика за один проход. Обычно плотность тока составляет около 10 А/мм2, напряжение на дуге Uд = 22–36 В, а скорость наплавки – от 4 до 12 м/час. За один проход можно получить слой толщиной от 2,5 до 8 мм.

Для наплавки применяются ленты самого разного состава. Для нанесения коррозионно-стойких покрытий на внутренние поверхности корпусов реакторов и химической аппаратуры широко используются ленты из аустенитных сталей (например, 08Х18Н10Т по ГОСТ 5632-2014) в сочетании с бескислородными флюсами (например, 48-ОФ-10), что обеспечивает стабильность процесса и легкую отделяемость шлаковой корки.

Также возможна наплавка лентами из цветных сплавов (бронзы, медь, никель) для создания антифрикционных или жаростойких покрытий. В этом случае в качестве защитной среды помимо флюса могут использоваться инертные газы (аргон, гелий).

2. Вибродуговая наплавка

Вибродуговая наплавка — это специфический вид механизированной дуговой наплавки плавящимся электродом, который характеризуется низким тепловложением и используется преимущественно для восстановления изношенных поверхностей деталей типа тел вращения, в том числе малых диаметров (от 8–10 мм). Суть метода заключается в том, что наплавленный слой формируется за счет переноса металла электрода на деталь в процессе прерывистого горения дуги, которое обеспечивается механической вибрацией электродной проволоки.

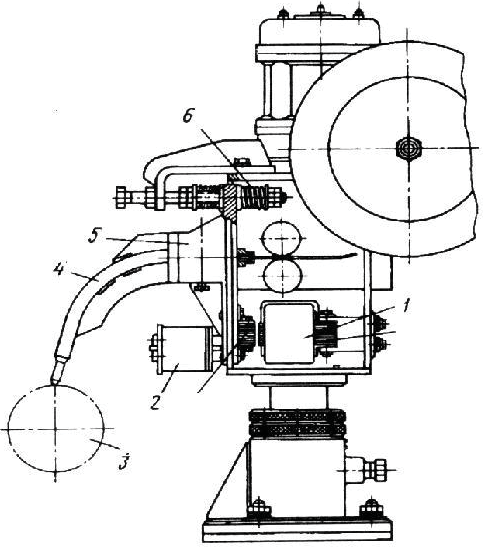

Процесс осуществляется при непрерывной подаче электродной проволоки, которой сообщаются продольные колебания. При этом в зону наплавки подается охлаждающая жидкость (обычно 3-5% водный раствор кальцинированной соды или специальные эмульсии), которая интенсивно отводит тепло от детали и наплавленного слоя (Рис. 5).

- Низкое напряжение источника питания: Напряжение холостого хода источника недостаточно для поддержания стабильного непрерывного дугового разряда.

- Наличие индуктивности: В сварочную цепь последовательно включается катушка индуктивности L, которая играет решающую роль в повторном возбуждении дуги.

- Вибрация электрода: Электродная проволока совершает колебания с частотой 50…100 Гц и амплитудой 1…3 мм, периодически касаясь поверхности детали и замыкая сварочную цепь.

Каждый цикл процесса, длящийся сотые доли секунды, можно разделить на три фазы. В момент касания электродом детали происходит короткое замыкание. Ток в цепи резко нарастает, а накопленная в индуктивности энергия способствует мгновенному расплавлению кончика электрода и металла детали в точке контакта. Затем вибратор отрывает электрод от поверхности, капля расплавленного металла переносится на деталь, а за счет ЭДС самоиндукции в катушке возникает импульс высокого напряжения, который пробивает межэлектродный промежуток и зажигает кратковременную дугу. Дуга гаснет, и наступает период холостого хода, пока электрод снова не коснется детали. Частое повторение этих циклов и обеспечивает формирование наплавленного валика.

Интенсивное охлаждение жидкостью приводит к очень высокой скорости кристаллизации и охлаждения наплавленного металла, что способствует формированию мелкозернистой структуры с высокой твердостью (эффект закалки). Благодаря локальному и кратковременному нагреву, основной металл детали прогревается незначительно, что минимизирует термические деформации и коробление. Это позволяет восстанавливать точные посадочные поверхности валов без нарушения их геометрии.

Вибродуговая наплавка может выполняться и под слоем флюса, что сочетает преимущества обоих методов: низкое тепловложение от вибрации и качественную защиту от флюса, позволяя получать плотный слой без пор и трещин.

Оборудование для вибродуговой наплавки

Основным элементом установки является наплавочная головка (аппарат), которая обеспечивает подачу проволоки и ее вибрацию. Наибольшее распространение получили аппараты с электромагнитными вибраторами (Рис. 7), которые просты по конструкции и позволяют легко регулировать амплитуду колебаний. При включении в стандартную сеть переменного тока 50 Гц, якорь вибратора колеблется с удвоенной частотой – 100 Гц.

3. Газоэлектрическая наплавка в среде углекислого газа (GMAW)

В последние десятилетия широчайшее распространение получили методы дуговой сварки и наплавки в среде защитных газов (MIG/MAG). Использование защитных газов (аргона, гелия, углекислого газа и их смесей) позволяет механизировать процесс наплавки в любых пространственных положениях и на деталях сложной конфигурации, где применение наплавки под флюсом невозможно или нецелесообразно. Метод сварки плавящимся электродом в среде углекислого газа (СО2), разработанный профессорами К.В. Любавским и Н.М. Новожиловым, стал настоящей революцией, позволив использовать для защиты дешевый и доступный газ вместо дефицитного аргона.

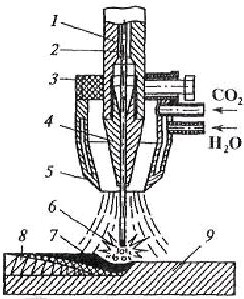

Сущность процесса заключается в том, что в зону горения дуги через сопло горелки подается струя углекислого газа, которая вытесняет воздух и изолирует сварочную ванну от его вредного воздействия (Рис. 8). Углекислый газ при высоких температурах дуги частично диссоциирует на оксид углерода и кислород (2CO2 ↔ 2CO + O2), то есть является активным защитным газом, вызывающим окисление расплавленного металла. Для компенсации этого окисления и получения качественного плотного шва в состав электродной проволоки вводят повышенное количество элементов-раскислителей, в первую очередь кремния (Si) и марганца (Mn). Эти элементы активнее железа вступают в реакцию с кислородом, образуя шлаки (SiO2, MnO), которые всплывают на поверхность ванны.

Для наплавки в среде СО2 используют сварочные проволоки по ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия». Наиболее распространены марки Св-08Г2С, Св-08ГС, содержащие необходимое количество раскислителей. Для получения износостойких слоев применяют легированные проволоки.

Наплавка в углекислом газе имеет огромные преимущества перед наплавкой под флюсом при восстановлении деталей малых диаметров (10–50 мм), деталей со сложным профилем, а также при выполнении коротких швов. Открытая дуга обеспечивает хороший обзор зоны наплавки и позволяет оператору точно контролировать процесс формирования валика.

Оборудование для наплавки в среде защитных газов

Оборудование для этого вида наплавки состоит из источника питания, механизма подачи проволоки, горелки и системы газоснабжения. Чаще всего используются полуавтоматы, где подача проволоки автоматизирована, а перемещение горелки осуществляется вручную.

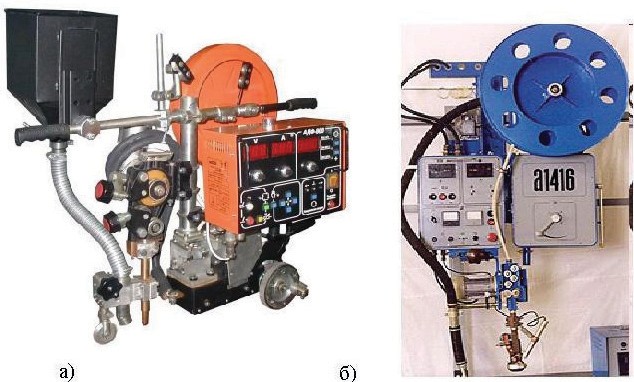

- Полуавтомат ПДГ-603: Мощный промышленный аппарат для наплавки на токах до 600 А, оснащенный четырехроликовым подающим механизмом и водяным охлаждением горелки для интенсивной работы (Рис. 9, а).

- Полуавтомат «Мидиком-160»: Компактный инверторный аппарат для ремонтных работ в небольших мастерских, предназначен для сварки и наплавки на токах до 160 А (Рис. 9, б).

4. Электроконтактная приварка (наплавка)

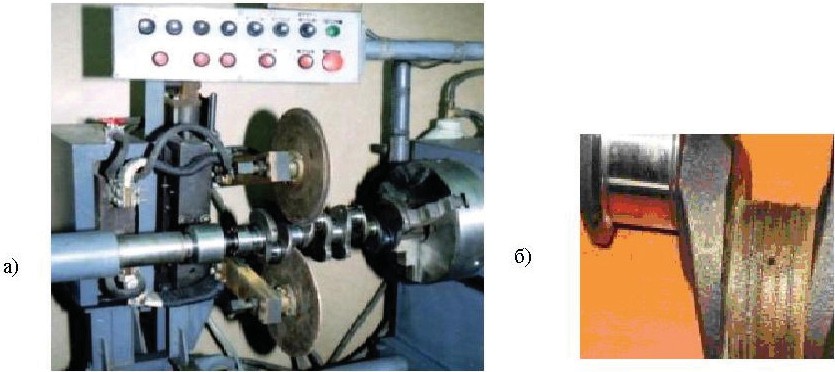

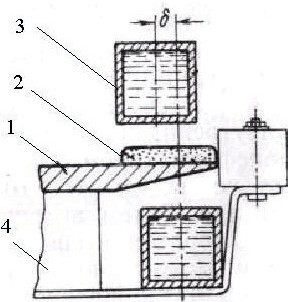

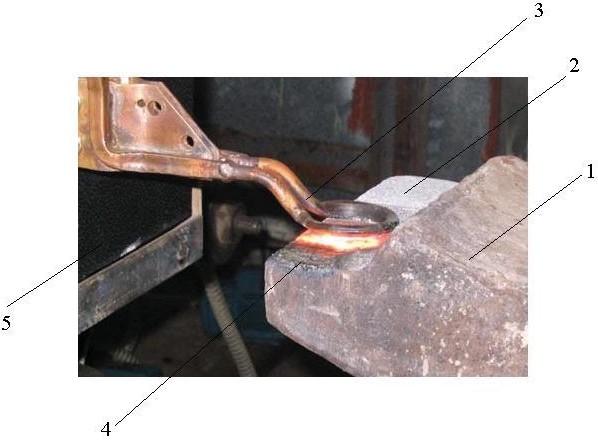

Электроконтактная наварка (ЭКН) — это высокоэффективный и ресурсосберегающий способ формирования на рабочих поверхностях деталей функциональных металлопокрытий. Этот процесс относится к группе методов сварки давлением и принципиально отличается от дуговых методов наплавки. Суть ЭКН заключается в том, что присадочный материал (проволока, лента или порошок) прижимается к вращающейся детали роликовым электродом и одновременно нагревается до пластического состояния мощными импульсами электрического тока, после чего приваривается к основе под действием давления.

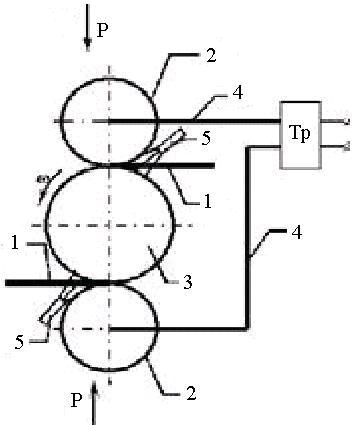

Процесс происходит следующим образом (Рис. 10). Присадочная проволока или лента (1) подается в зазор между вращающейся деталью (3) и роликовым электродом (2). Ролик и деталь подключены ко вторичной обмотке мощного сварочного трансформатора (Тр). При прохождении импульса тока (I) большой силы (сотни и тысячи ампер) и низкого напряжения (несколько вольт) в зоне контакта происходит интенсивный разогрев металла по закону Джоуля-Ленца (Q = I2Rt). Металл в зоне контакта переходит в пластическое состояние, и под действием сжимающего усилия ролика происходит сваривание. За счет вращения детали и поступательного движения головки формируется сплошной слой наваренного металла по винтовой линии. Зона сварки интенсивно охлаждается водой (5), что вызывает закалку наваренного слоя (если используется углеродистая проволока) и предотвращает перегрев детали.

Электроконтактное напекание порошков

Разновидностью метода является напекание порошковых материалов. В этом случае между роликом-электродом и деталью подается слой порошковой смеси. Под действием тока и давления частицы порошка спекаются между собой и привариваются к основе. Этот метод позволяет получать пористые покрытия, способные удерживать смазку, что идеально для восстановления вкладышей подшипников скольжения и других антифрикционных деталей.

5. Наплавка порошковой проволокой (FCAW)

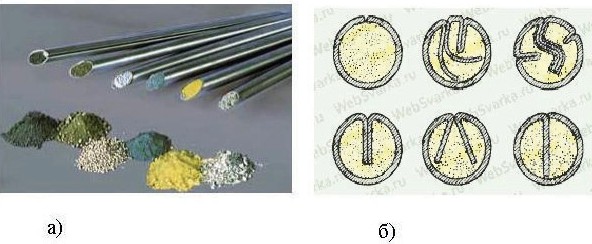

Наплавка порошковой проволокой — это высокопроизводительный механизированный процесс, который сочетает в себе преимущества сварки покрытыми электродами (возможность гибкого легирования через сердечник) и механизированной сварки (высокая скорость). Идея создания электрода с «внутренней обмазкой» принадлежит еще Н.Н. Бенардосу, а практическое развитие она получила в работах В.Е. Сахновича и позднее в ИЭС им. Е.О. Патона.

Порошковая проволока представляет собой металлическую трубчатую оболочку, заполненную порошкообразным наполнителем — шихтой (Рис. 13). Масса шихты составляет от 15 до 40% от общей массы проволоки. Состав шихты может быть очень сложным и выполнять множество функций:

- Газо- и шлакообразующие компоненты: Обеспечивают защиту сварочной ванны от воздуха.

- Раскислители: Связывают кислород, попавший в ванну.

- Легирующие элементы: Ферросплавы (феррохром, ферромарганец и др.) и чистые металлы, придающие наплавленному слою необходимые свойства.

- Стабилизирующие компоненты: Обеспечивают устойчивое горение дуги.

- Самозащитные: В состав шихты входят компоненты, которые при плавлении выделяют достаточный объем защитного газа и шлака для полной изоляции ванны. Они не требуют внешней подачи газа и идеально подходят для работы в монтажных и полевых условиях.

- Газозащитные: Требуют дополнительной защиты углекислым газом или смесями газов. Шихта в них выполняет в основном легирующие и шлакообразующие функции. Они обеспечивают более высокое качество наплавленного металла.

Применение порошковой проволоки открывает практически безграничные возможности по легированию наплавленного металла, так как в шихту можно ввести любые компоненты, которые невозможно или очень дорого получить в виде сплошной легированной проволоки. Технология наплавки порошковой проволокой практически не отличается от наплавки в СО2 сплошной проволокой и выполняется на том же оборудовании.

Порошковые ленты для наплавки

Аналогично проволоке, существуют и порошковые ленты. Они представляют собой завальцованную металлическую оболочку, заполненную шихтой. Порошковые ленты сочетают преимущества ленточной наплавки (высокая производительность, низкое проплавление) и порошковой технологии (широкие возможности легирования). Они применяются для наплавки больших площадей деталей, работающих в условиях интенсивного абразивного износа (например, зубья ковшей экскаваторов, детали дорожных машин).

6. Индукционная наплавка

Индукционная наплавка — это метод нанесения на поверхность детали слоя износостойкого или специального сплава путем его расплавления теплом, генерируемым в детали вихревыми токами высокой частоты (ТВЧ). Этот метод отличается высокой производительностью, возможностью точного контроля и высоким качеством получаемого слоя.

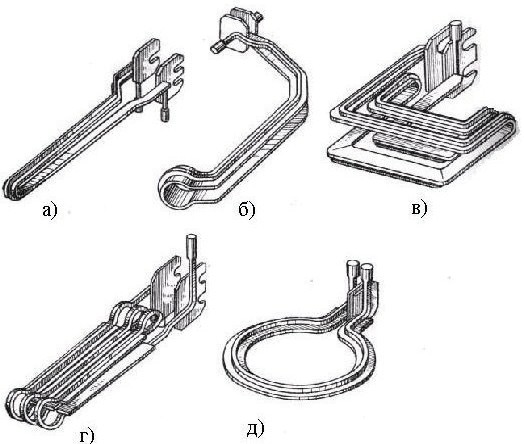

Процесс заключается в следующем. На подготовленную поверхность детали наносится слой порошковой смеси (шихты) требуемого состава (Рис. 15). Затем деталь помещается в индуктор — медный проводник специальной формы, по которому пропускается ток высокой частоты (десятки и сотни килогерц). Переменное электромагнитное поле индуктора наводит в поверхностном слое детали мощные вихревые токи, которые по закону Джоуля-Ленца вызывают ее стремительный нагрев. Шихта расплавляется за счет тепла, передаваемого от нагретой поверхности детали. Температура плавления шихты должна быть ниже температуры плавления основного металла.

Ключевым элементом процесса является индуктор, форма которого должна повторять конфигурацию наплавляемой поверхности для обеспечения равномерного нагрева (Рис. 16, Рис. 17).

7. Плазменная наплавка и электродуговая металлизация

Плазменная наплавка (PTA — Plasma Transferred Arc)

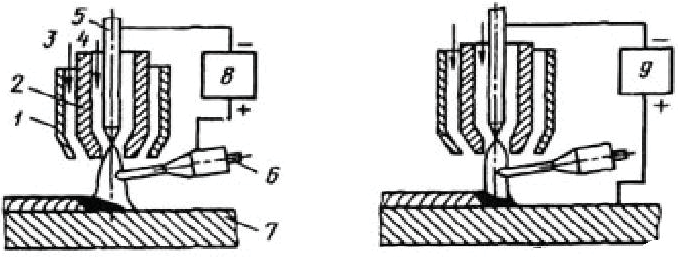

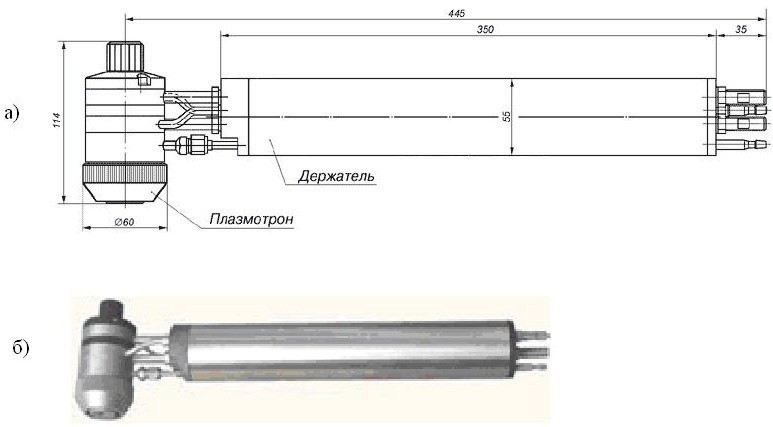

Плазменная наплавка — это один из самых передовых и высокотехнологичных методов нанесения покрытий. Сущность процесса заключается в расплавлении основного и присадочного материала высококонцентрированным потоком низкотемпературной плазмы. Плазма — это ионизированный газ с температурой от 5000 до 30000 °C, который генерируется в специальном устройстве — плазмотроне.

При наплавке используется плазма прямого действия (перенесенная дуга), где дуга горит между неплавящимся вольфрамовым электродом внутри плазмотрона и самой деталью (Рис. 18). Через канал плазмотрона подается плазмообразующий газ (обычно аргон), который, проходя через дугу, ионизируется и превращается в плазменную струю. Присадочный материал (порошок, проволока) подается непосредственно в эту струю, где расплавляется и переносится на поверхность детали.

- Минимальное перемешивание: Благодаря высокой концентрации энергии, проплавление основного металла минимально (доля в покрытии < 5-10%). Это позволяет получать наплавленный слой с химическим составом, максимально приближенным к составу присадочного материала.

- Высокая точность: Процесс легко управляется и позволяет наносить тонкие (от 0,2 мм) и ровные слои, требующие минимальной последующей обработки.

- Универсальность: Возможность наплавки широчайшего спектра материалов, включая тугоплавкие сплавы, керамику и композиты на основе карбида вольфрама.

- Малые деформации: Низкое тепловложение в деталь обеспечивает минимальные термические деформации.

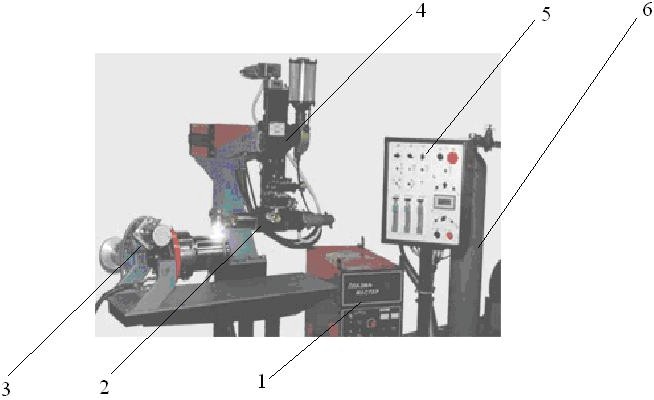

Плазменно-порошковая наплавка (ППН)

Наибольшее распространение получила плазменно-порошковая наплавка. Специализированные установки (Рис. 19) обеспечивают точную дозированную подачу порошка в плазменную струю, что позволяет получать покрытия с уникальными свойствами. Метод незаменим при наплавке рабочих кромок клапанов ДВС, запорной арматуры, шнеков экструдеров и другого ответственного инструмента.

Электродуговая металлизация

Электродуговая металлизация — это метод газотермического напыления, который принципиально отличается от наплавки. Если при наплавке происходит металлургическое сплавление покрытия с основой, то при металлизации частицы покрытия удерживаются на поверхности за счет механического сцепления.

Принцип действия металлизатора заключается в следующем: две металлические проволоки непрерывно подаются навстречу друг другу. Между их концами горит электрическая дуга, которая их расплавляет. Мощная струя сжатого воздуха подхватывает капли расплавленного металла, дробит их на мельчайшие частицы и с высокой скоростью переносит на предварительно подготовленную (обработанную абразивом для придания шероховатости) поверхность. Ударяясь о поверхность, частицы деформируются, сцепляются с ней и друг с другом, формируя сплошное покрытие.

Метод широко используется для нанесения антикоррозионных покрытий (цинк, алюминий) на крупногабаритные металлоконструкции (мосты, опоры ЛЭП), а также для восстановления геометрических размеров деталей без значительного термического воздействия. Требования к процессу и качеству покрытий регламентируются ГОСТ 9.304-87 «ЕСЗКС. Покрытия газотермические. Общие требования и методы контроля».

8. Сравнительный анализ технологий механизированной наплавки

Для наглядности, основные технологические и экономические характеристики рассмотренных методов сведены в сравнительную таблицу.

| Параметр | Наплавка под флюсом (SAW) | Наплавка в CO2 (GMAW) | Вибродуговая наплавка | Плазменная наплавка (PTA) | Электроконтактная наварка (ЭКН) |

|---|---|---|---|---|---|

| Производительность, кг/ч | Очень высокая (5-60) | Средняя (1-8) | Низкая (0.5-2) | Средняя (0.4-5.5) | Высокая (зависит от геометрии) |

| Тепловложение в деталь | Очень высокое | Среднее | Очень низкое | Низкое | Минимальное |

| Доля основного металла в наплавке (перемешивание) | Высокая (15-50%) | Средняя (10-30%) | Низкая (5-15%) | Очень низкая (< 5-10%) | Минимальная (< 5%) |

| Минимальная толщина слоя, мм | ~2.0 | ~0.8 | ~0.5 | ~0.2 | ~0.2 |

| Качество поверхности | Очень хорошее, гладкое | Хорошее, с чешуйчатостью | Удовлетворительное, требуется обработка | Отличное, гладкое | Хорошее, с отпечатком ролика |

| Универсальность применения | Ограничена нижним положением и простыми формами | Высокая, все пространственные положения | Ограничена телами вращения | Очень высокая, сложные формы | Ограничена телами вращения |

| Основное применение | Восстановление и упрочнение крупногабаритных деталей (валы, колеса) | Универсальный ремонт, наплавка деталей средней и малой величины | Восстановление точных посадочных поверхностей с мин. деформацией | Нанесение специальных износостойких и коррозионно-стойких покрытий | Восстановление шеек валов с малым износом |

| Относительная стоимость | Низкая (на кг наплавленного металла) | Средняя | Средняя | Высокая | Низкая |

9. Интересные факты из мира наплавки и сварки

- Подводная сварка: Технология сварки под флюсом, разработанная в ИЭС им. Е.О. Патона, сыграла ключевую роль во время Второй мировой войны. Она позволила наладить поточный выпуск корпусов танков Т-34, сделав их производство значительно быстрее и дешевле, чем у противника.

- Сварка в космосе: Первый эксперимент по сварке в условиях открытого космоса и вакуума был проведен советскими космонавтами на корабле «Союз-6» в 1969 году. Эксперимент, названный «Вулкан», доказал принципиальную возможность проведения сварочных работ на орбите.

- Сварка трением: Существует метод, при котором детали свариваются без расплавления, за счет тепла, выделяющегося при их трении друг о друга под давлением. Этот метод широко используется в автомобильной и аэрокосмической промышленности для соединения разнородных материалов.

- Наплавка «вечных» деталей: С помощью плазменной наплавки на рабочие поверхности деталей наносят композиционные материалы (например, карбид вольфрама в никелевой матрице), которые по износостойкости могут в десятки раз превосходить самую прочную закаленную сталь.

- 3D-печать наплавкой: Современные технологии, такие как WAAM (Wire Arc Additive Manufacturing), используют роботизированные сварочные комплексы для послойного «выращивания» крупных металлических изделий сложной формы, что является разновидностью аддитивного производства.

10. Часто задаваемые вопросы (FAQ)

- В чем принципиальная разница между наплавкой и напылением (металлизацией)?

- При наплавке происходит металлургическое сплавление наносимого слоя с основным металлом, образуется прочная сварная связь. При напылении частицы удерживаются на поверхности за счет механического сцепления и сил адгезии, связь менее прочная, и такое покрытие не выдерживает ударных нагрузок.

- Что такое «зона термического влияния» (ЗТВ)?

- Это участок основного металла, прилегающий к наплавленному валику, который не расплавился, но нагрелся до температур, вызвавших изменение его структуры и механических свойств (например, закалку или отпуск). Чем выше тепловложение, тем шире ЗТВ.

- Почему при наплавке в CO2 так важно использовать специальную проволоку, например, Св-08Г2С?

- Потому что углекислый газ (CO2) при высокой температуре дуги является окислителем. Проволока Св-08Г2С содержит повышенное количество марганца (Г2) и кремния (С), которые являются активными раскислителями. Они связывают кислород, предотвращая образование пор в наплавленном металле.

- Можно ли наплавлять чугунные детали?

- Да, можно, но это сложный процесс. Чугун имеет высокое содержание углерода и хрупкую структуру. Наплавка требует применения специальных материалов (например, на никелевой основе), обязательного предварительного подогрева и замедленного охлаждения детали для предотвращения образования трещин.

- Какой метод наплавки выбрать для восстановления шейки коленчатого вала?

- Для восстановления шеек с небольшим износом (до 1 мм) идеально подходит электроконтактная наварка или вибродуговая наплавка из-за минимальных деформаций. При значительном износе применяют наплавку под флюсом или в среде защитных газов с последующей обязательной термообработкой и шлифовкой.

Заключение

Автоматизированные и механизированные методы наплавки представляют собой мощный инструмент в руках современного инженера, позволяющий не только восстанавливать изношенные детали, возвращая им первоначальные размеры, но и значительно улучшать их эксплуатационные характеристики. Путем нанесения на рабочие поверхности слоев из специальных сплавов можно многократно повысить их износостойкость, коррозионную стойкость, жаропрочность или придать антифрикционные свойства. Выбор конкретного метода — от высокопроизводительной наплавки под флюсом до прецизионной плазменной — диктуется технико-экономическими требованиями: материалом и геометрией детали, степенью износа, требуемыми свойствами покрытия и масштабом производства. Дальнейшее развитие этих технологий связано с внедрением роботизированных комплексов, разработкой новых наплавочных материалов и интеграцией с аддитивными технологиями, что открывает новые горизонты для создания и ремонта техники будущего.

Нормативная база

- ГОСТ 9087-81 «Флюсы сварочные плавленые. Технические условия».

- ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия».

- ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры».

- ГОСТ 5632-2014 «Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки».

- ГОСТ 9.304-87 «Единая система защиты от коррозии и старения. Покрытия газотермические. Общие требования и методы контроля».

Список литературы

- Рыбаков В.М. Дуговая сварка и наплавка. — М.: Машиностроение, 2010.

- Стеклов О.И. Свариваемость и технология сварки плавлением. — М.: Высшая школа, 2007.

- Хасуи А., Моригаки О. Наплавка и напыление. / Пер. с япон. — М.: Машиностроение, 1985.

- Фролов В.В. и др. Теория сварочных процессов. — М.: Высшая школа, 1988.