Содержание страницы

- 1. Классификация конструкционных материалов

- 2. Общие требования, предъявляемые к конструкционным материалам

- 3. Конструкционная прочность материалов и критерии ее оценки

- 4. Сравнительная таблица свойств основных конструкционных материалов

- 5. Преимущества и недостатки основных групп материалов

- 6. Интересные факты о конструкционных материалах

- 7. Часто задаваемые вопросы (FAQ)

- Заключение

С момента зарождения цивилизации прогресс человечества неразрывно связан с умением находить, обрабатывать и применять материалы для создания инструментов, жилищ и механизмов. От камня и дерева до бронзы и железа — каждый новый материал открывал новую эру в развитии техники. Современный мир, с его сложнейшими машинами, небоскребами и космическими аппаратами, был бы невозможен без разработки и глубокого понимания конструкционных материалов. Это особая категория материалов, основной функцией которых является восприятие и передача силовых нагрузок в элементах конструкций и машин, обеспечивая их целостность, надежность и долговечность.

Конструкционные материалы — это материалы, которые отличаются комплексом высоких механических свойств, определяющих их конструкционную прочность. Именно эти свойства позволяют им служить основой для несущих элементов, работающих в самых разнообразных и зачастую экстремальных условиях. Выбор подходящего материала — это фундаментальная инженерная задача, от правильного решения которой зависит безопасность, эффективность и экономическая целесообразность любого проекта.

1. Классификация конструкционных материалов

Многообразие задач, стоящих перед современной инженерией, привело к созданию огромного количества конструкционных материалов. Для систематизации и упрощения выбора их принято классифицировать по различным признакам, основными из которых являются природа материала, состав, структура и технология производства.

1.1. Металлические конструкционные материалы

Металлы и их сплавы исторически являются наиболее распространенной группой конструкционных материалов благодаря уникальному сочетанию прочности, пластичности и технологичности. Их классификация многогранна:

- По технологическому принципу: Этот признак описывает способ получения конечного изделия или заготовки. К литейным сплавам (например, чугуны, силумины) предъявляются требования по жидкотекучести и малой усадке. Деформируемые сплавы (большинство сталей, дюралюмины) должны обладать высокой пластичностью для обработки давлением (ковка, штамповка, прокатка). Спеченные (порошковые) материалы получают прессованием и последующим спеканием металлических порошков, что позволяет создавать изделия сложной формы с особыми свойствами.

- По условиям эксплуатации: Материалы подбираются под конкретную рабочую среду. Жаропрочные сплавы (например, на никелевой основе) сохраняют прочность при высоких температурах (турбинные лопатки). Криогенные стали и сплавы не теряют пластичности и вязкости при сверхнизких температурах (оборудование для сжиженных газов). Коррозионностойкие (нержавеющие) стали противостоят агрессивным средам.

- По составу: Классификация основана на преобладающем металле в сплаве. Выделяют сплавы на основе железа (стали и чугуны), сплавы алюминия (легкие и прочные), сплавы титана (высокая удельная прочность и коррозионная стойкость), сплавы меди (высокая электро- и теплопроводность) и т. п.

- По структурному состоянию: Внутренняя кристаллическая структура определяет многие свойства материала. Например, стали классифицируют на ферритные (магнитные, пластичные), аустенитные (немагнитные, коррозионностойкие), мартенситные (высокопрочные, твердые) и двухфазные ферритно-аустенитные.

- По типу упрочнения: Механические свойства можно значительно улучшить различными методами. Дисперсионно-твердеющие сплавы упрочняются за счет выделения из пересыщенного твердого раствора мелкодисперсных частиц второй фазы при старении. Дисперсно-упрочненные материалы содержат в матрице равномерно распределенные тугоплавкие частицы (например, оксиды), вводимые на этапе порошковой металлургии.

1.2. Неметаллические конструкционные материалы

Эта обширная группа материалов включает в себя органические и неорганические вещества, которые находят все более широкое применение в технике.

- Пластмассы (полимеры): Отличаются низкой плотностью, высокой коррозионной стойкостью и диэлектрическими свойствами. Применяются от корпусных деталей до элементов трения (фторопласт, полиамид).

- Стекла: Аморфные материалы, характеризующиеся прозрачностью, химической стойкостью и твердостью. Специальные виды стекол (например, закаленные) используются в качестве конструкционных элементов.

- Керамика: Неорганические материалы (оксиды, карбиды, нитриды), обладающие высочайшей твердостью, жаростойкостью и износостойкостью, но ограниченной пластичностью. Применяются в режущем инструменте, подшипниках, элементах ДВС.

- Огнеупоры: Материалы, способные выдерживать высокие температуры, не деформируясь и не расплавляясь. Используются для футеровки печей и агрегатов в металлургии.

1.3. Композиционные конструкционные материалы

Композиты — это материалы будущего, представляющие собой искусственно созданную неоднородную систему из двух или более компонентов с четкой границей раздела между ними. Сочетая разные материалы, удается получить комплекс свойств, недостижимый для каждого из компонентов в отдельности. Как правило, композит состоит из пластичной основы (матрицы) и высокопрочного наполнителя (армирующего элемента).

- Металлокомпозиты: Металлы, упрочненные высокопрочными волокнами (например, бора, углерода) или частицами (карбид кремния). Пример: алюминиевая матрица, армированная углеродными волокнами.

- Полимерные композиты (пластики): Наиболее распространенный вид. Полимерная матрица (эпоксидная, полиэфирная) армируется стеклянными (стеклопластики), углеродными (углепластики) или органическими (органопластики) волокнами. Применяются в авиации, ракетостроении, спортивном инвентаре.

2. Общие требования, предъявляемые к конструкционным материалам

Детали машин и элементы конструкций характеризуются колоссальным разнообразием форм, размеров и условий работы. Они подвергаются статическим, динамическим и циклическим воздействиям в широком диапазоне температур и в контакте с различными средами. В связи с этим, выбор оптимального конструкционного материала становится ключевым этапом проектирования, требующим комплексного подхода и учета трех фундаментальных групп требований.

2.1. Эксплуатационные требования

Эта группа требований имеет первостепенное значение, так как напрямую определяет способность изделия выполнять свои функции надежно и безопасно в течение всего срока службы.

Центральным понятием здесь является конструкционная прочность. Это не просто одно свойство, а интегральный комплекс механических характеристик, который гарантирует надежную и длительную работу материала в конкретных, заранее заданных условиях эксплуатации.

Условия эксплуатации определяются множеством факторов:

- Рабочая среда: Она может быть жидкой (вода, масло, кислоты), газообразной (воздух, пар), ионизированной или подверженной радиационному излучению. Каждая из этих сред способна негативно влиять на свойства материала. Химическое и тепловое воздействие может приводить к коррозионному растрескиванию под напряжением, высокотемпературному окислению, образованию окалины и другим видам поверхностных повреждений. Чтобы противостоять этому, материал должен обладать не только заданными механическими свойствами, но и требуемыми физико-химическими характеристиками, такими как коррозионная стойкость и жаростойкость.

- Температурный режим: Диапазон рабочих температур для современных материалов чрезвычайно широк. Для обеспечения работоспособности при высоких температурах (например, в двигателях внутреннего сгорания или газовых турбинах) от материала требуется жаропрочность — способность сопротивляться деформации и разрушению при длительном воздействии высоких температур и напряжений. Напротив, для работы в условиях криогенных температур (например, в космической технике) материал должен обладать хладостойкостью (хладноломкостью) — способностью сохранять пластичность и вязкость, не переходя в хрупкое состояние.

2.2. Технологические требования

Эта группа требований направлена на обеспечение возможности изготовления детали с наименьшей трудоемкостью, минимальным количеством отходов и высоким качеством. Совокупность этих свойств оценивается понятием технологичность материала.

- Обрабатываемость резанием: Способность материала поддаваться обработке на металлорежущих станках (токарных, фрезерных) с образованием качественной поверхности и минимальным износом инструмента.

- Обрабатываемость давлением: Пластичность материала, позволяющая изготавливать из него детали методами ковки, штамповки, прокатки без образования трещин.

- Свариваемость: Способность материала образовывать прочное и надежное неразъемное соединение при помощи сварки без появления дефектов (трещин, пор) в сварном шве и околошовной зоне.

- Литейные свойства: Для литейных сплавов важны хорошая жидкотекучесть (способность заполнять литейную форму) и минимальная литейная усадка.

- Термическая обработка: Важными параметрами являются требуемая прокаливаемость (глубина проникновения закаленной зоны), а также отсутствие значительных деформаций (коробления) и трещин после закалки и отпуска.

Высокая технологичность материала в конечном итоге определяет производительность процесса изготовления, себестоимость и качество готовых деталей.

2.3. Экономические требования

Экономический аспект является неотъемлемой частью инженерного выбора. Требования сводятся к тому, чтобы материал имел приемлемую стоимость и был доступным (недефицитным), но при этом полностью удовлетворял эксплуатационным и технологическим требованиям. Часто инженеру приходится искать компромисс между стоимостью и характеристиками, например, заменяя дорогой легированный сплав более дешевым, но с дополнительной защитной обработкой поверхности.

3. Конструкционная прочность материалов и критерии ее оценки

Как было отмечено, конструкционная прочность — это комплексная характеристика, объединяющая критерии, которые описывают реакцию материала на различные виды нагрузок и воздействий. Рассмотрим эти критерии подробнее.

3.1. Критерии прочности

Прочность характеризует способность материала сопротивляться разрушению и необратимой (пластической) деформации под действием внешних нагрузок. Выбор критерия зависит от характера нагружения.

- При статических нагрузках: Основными критериями являются временное сопротивление разрыву σв (максимальное напряжение, которое выдерживает образец до разрушения) и предел текучести σ0,2 (напряжение, при котором остаточная пластическая деформация достигает 0,2%). Предел текучести является важнейшей расчетной характеристикой для пластичных материалов, так как его превышение приводит к изменению формы и размеров детали.

- При циклических нагрузках: Если деталь в процессе эксплуатации испытывает многократно повторяющиеся нагрузки (например, валы, пружины, шатуны), то ее разрушение может произойти при напряжениях, значительно меньших предела текучести. Этот вид разрушения называется усталостным. Критерием прочности в этом случае служит предел выносливости σR — максимальное напряжение, которое материал может выдерживать в течение неограниченного числа циклов нагружения без разрушения. Для симметричного цикла изгиба его обозначают как σ-1.

На основе выбранных критериев прочности и с учетом коэффициента запаса рассчитываются допустимые рабочие напряжения. Чем выше прочность материала, тем более высокие нагрузки он может нести, что позволяет уменьшить размеры и, как следствие, массу детали.

3.2. Критерий жесткости

Жесткость характеризует способность материала и детали в целом сопротивляться упругим деформациям. Во многих случаях именно жесткость, а не прочность, является определяющим фактором.

- Для таких деталей, как станины станков, корпуса редукторов, блоки цилиндров, критически важно сохранение точных размеров и формы под нагрузкой. Любые упругие деформации могут нарушить точность работы механизма. Для ограничения таких деформаций материал должен обладать высоким модулем упругости (модулем Юнга, E), который и является основным критерием жесткости.

- С другой стороны, для упругих элементов, таких как пружины, мембраны, рессоры, наоборот, важно обеспечить как можно большую упругую деформацию без разрушения. Для материалов таких изделий критерием является сочетание высокого предела упругости и относительно низкого модуля упругости.

3.3. Критерии надежности (сопротивление хрупкому разрушению)

Надежность в контексте материаловедения — это свойство материала противостоять хрупкому разрушению. Хрупкое разрушение является наиболее опасным видом отказа, так как оно происходит внезапно, без предварительной пластической деформации, при напряжениях ниже расчетных и распространяется с очень высокой скоростью.

Для предотвращения хрупкого разрушения конструкционные материалы должны обладать достаточной пластичностью (относительное удлинение δ, относительное сужение Ψ) и вязкостью (ударная вязкость KCU, KCV, KCT). Однако эти классические характеристики определяются на гладких стандартных образцах и не всегда адекватно отражают поведение материала в реальной конструкции, где присутствуют факторы, провоцирующие хрупкость:

- Наличие концентраторов напряжений (отверстия, галтели, риски, а также внутренние дефекты типа трещин).

- Низкие температуры эксплуатации.

- Динамические (ударные) нагрузки.

- Большие размеры деталей (так называемый масштабный фактор).

3.3.1. Механика разрушения и трещиностойкость

Для адекватной оценки надежности, особенно для высокопрочных материалов, необходимо учитывать их трещиностойкость — способность тормозить развитие уже существующей трещины. Этим занимается раздел механики, называемый линейной механикой разрушения.

Согласно ее положениям, очагами разрушения в высокопрочных материалах часто служат микроскопические трещины. Они могут быть унаследованы от исходного материала (неметаллические включения, поры, скопления дислокаций), возникнуть при изготовлении детали (при сварке, термообработке) или зародиться в процессе эксплуатации. Такие трещины являются острейшими концентраторами напряжений. Локальные (местные) напряжения в вершине (устье) трещины могут многократно превышать средние (номинальные) напряжения в детали.

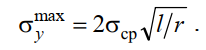

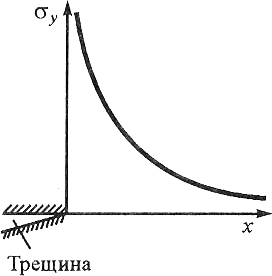

Для эллиптической трещины длиной 2l и радиусом кривизны в вершине ρ (Рисунок 1) максимальное напряжение в ее вершине определяется зависимостью:

Рисунок 1. Схема концентрации напряжений вблизи вершины эллиптической трещины

Из формулы видно, что концентрация напряжений тем выше, чем длиннее трещина и чем меньше радиус ее вершины (т.е. чем она острее). Поведение материала в присутствии такого концентратора принципиально различается в зависимости от его пластичности.

- У пластичных материалов при росте нагрузки в вершине трещины начинается локальная пластическая деформация. Перемещение дислокаций приводит к «притуплению» вершины трещины (увеличению радиуса ρ). Это вызывает релаксацию (сброс) пиковых локальных напряжений, и дефект перестает быть опасным концентратором.

- У хрупких материалов пластическая деформация затруднена. При увеличении средней нагрузки локальные напряжения в вершине трещины достигают теоретической прочности межатомных связей, вызывая их разрыв и дальнейший рост трещины. Этот процесс ускоряется, и после достижения трещиной некоторой критической длины начинается ее лавинообразный, самопроизвольный рост, приводящий к мгновенному разрушению детали.

3.3.2. Критерий вязкости разрушения К1с

Для оценки надежности высокопрочных материалов, занимающих промежуточное положение между идеально пластичными и идеально хрупкими, американский ученый Дж. Ирвин предложил критерии, основанные на анализе напряженного состояния у вершины трещины. Наибольшее распространение получил коэффициент интенсивности напряжений К.

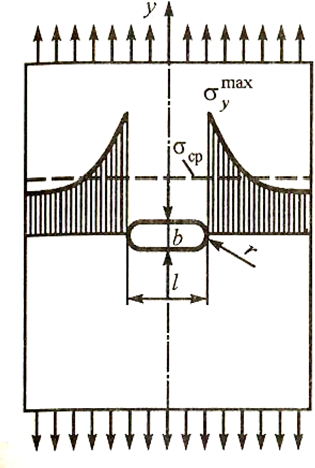

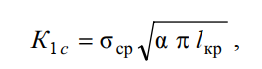

Этот коэффициент характеризует распределение напряжений вблизи вершины трещины. Для наиболее опасного случая — трещины нормального отрыва (растяжение) — его обозначают К1. Он связывает уровень действующих в детали напряжений σ и длину трещины l. Растягивающие напряжения σy в любой точке впереди вершины трещины (Рисунок 2) вычисляются по формуле:

Рисунок 2. Зависимость растягивающего напряжения от расстояния до вершины трещины

При увеличении нагрузки или росте трещины коэффициент интенсивности напряжений К1 возрастает. Когда он достигает критического значения, происходит переход от стабильного роста трещины к нестабильному (лавинообразному разрушению). Это критическое значение называют критической вязкостью разрушения К1с (индекс «с» от critical, «1» — тип нагрузки, отрыв). Связь между критическими параметрами выражается формулой:

где α — безразмерный коэффициент, зависящий от геометрии детали и трещины; σкр — разрушающее напряжение; lкр — критическая длина трещины.

Критерий К1с, имеющий размерность МПа·м1/2, является фундаментальной константой материала, характеризующей его сопротивление развитию трещины. Чем выше значение К1с, тем большую длину трещины может выдержать материал при заданном уровне напряжений, тем выше его надежность. Этот параметр используется в расчетах на прочность для ответственных конструкций из высокопрочных материалов (сталей с σв ≥ 1200 МПа, титановых сплавов с σв ≥ 800 МПа, алюминиевых сплавов с σв ≥ 450 МПа).

3.3.3. Другие параметры надежности

- Ударная вязкость (KCV, KCT): Характеризует работу, затрачиваемую на разрушение образца с надрезом при ударном изгибе. Параметр КСТ, определяемый на образцах с предварительно наведенной усталостной трещиной, более точно отражает сопротивление материала развитию разрушения.

- Температурный порог хладноломкости t50: Температура, при которой вязкость материала падает вдвое по сравнению с максимальной. Чем ниже эта температура по отношению к температуре эксплуатации, тем выше «температурный запас вязкости» и надежнее материал.

3.4. Критерии долговечности

Долговечность — это свойство материала сохранять работоспособность в течение заданного времени (ресурса), сопротивляясь процессам постепенного накопления повреждений.

- Циклическая долговечность: Определяется сопротивлением материала усталостным разрушениям. Она тем выше, чем медленнее зарождаются и развиваются усталостные трещины.

- Износостойкость: Характеризует сопротивление материала разрушению поверхностного слоя под действием сил трения. Оценивается величиной, обратной скорости изнашивания.

- Ползучесть: Процесс медленной непрерывной пластической деформации материала под действием постоянной нагрузки, особенно при повышенных температурах. Долговечность определяется временем до разрушения или скоростью установившейся ползучести.

3.5. Итоговый перечень критериев конструкционной прочности

Таким образом, комплексная оценка пригодности материала для работы в конкретной детали или конструкции включает анализ следующих критериев:

- Критерии прочности (σв, σ0,2, σ-1): Определяют несущую способность, а следовательно, допустимые напряжения, массу и габариты детали.

- Критерии жесткости (модули упругости Е, G): Определяют величину упругих деформаций при заданной геометрии, то есть жесткость детали.

- Критерии надежности (пластичность δ, Ψ; ударная вязкость КСТ, KCV; вязкость разрушения К1с; порог хладноломкости t50): Оценивают сопротивление материала хрупкому разрушению и его безопасность в эксплуатации.

- Критерии долговечности (циклическая долговечность, скорости изнашивания, ползучести, коррозии): Определяют ресурс и срок службы материала в заданных условиях.

4. Сравнительная таблица свойств основных конструкционных материалов

Для наглядного представления различий между основными классами материалов ниже приведена таблица с их усредненными характеристиками.

| Материал | Плотность, кг/м³ | Модуль упругости (E), ГПа | Предел текучести (σ0,2), МПа | Вязкость разрушения (K1с), МПа·м1/2 | Ориентировочная стоимость |

|---|---|---|---|---|---|

| Сталь конструкционная углеродистая (Ст3) | 7850 | 210 | 245 | ~50-60 | Низкая |

| Сталь высокопрочная легированная (30ХГСА) | 7850 | 210 | 835 (после термообработки) | ~70-90 | Средняя |

| Алюминиевый сплав (Д16Т) | 2780 | 72 | 380 | ~25-35 | Средняя |

| Титановый сплав (ВТ6) | 4430 | 110 | 830 | ~45-65 | Высокая |

| Углепластик (на эпоксидной матрице) | ~1600 | 140 (вдоль волокон) | ~1200 (прочность на разрыв) | ~20-30 (зависит от укладки) | Очень высокая |

| Керамика конструкционная (Al2O3) | ~3900 | 380 | — (хрупкий материал) | ~3-5 | Высокая |

5. Преимущества и недостатки основных групп материалов

5.1. Металлические сплавы

Преимущества:

- Высокая прочность, пластичность и вязкость, обеспечивающие надежную работу под нагрузкой.

- Хорошая предсказуемость поведения и разрушения (пластическая деформация перед отказом).

- Широкий диапазон свойств, достигаемый легированием и термической обработкой.

- Высокая тепло- и электропроводность.

- Отработанные технологии производства и обработки, возможность вторичной переработки.

Недостатки:

- Высокая плотность (большой вес конструкций).

- Склонность к коррозии в большинстве сред.

- Снижение прочности при высоких температурах (для большинства сталей и алюминиевых сплавов).

5.2. Полимерные материалы

Преимущества:

- Низкая плотность, что обеспечивает легкость конструкций.

- Исключительная коррозионная стойкость.

- Хорошие диэлектрические и шумоизоляционные свойства.

- Простота изготовления деталей сложной формы (литье под давлением).

Недостатки:

- Низкие по сравнению с металлами прочность и жесткость.

- Низкая теплостойкость и склонность к ползучести даже при комнатной температуре.

- Старение под действием УФ-излучения и кислорода.

- Горючесть многих полимеров.

5.3. Композиционные материалы

Преимущества:

- Очень высокая удельная прочность и удельная жесткость (отношение свойства к плотности).

- Возможность проектирования материала с заданными анизотропными свойствами.

- Высокая усталостная прочность и коррозионная стойкость.

Недостатки:

- Высокая стоимость исходных компонентов и сложность технологии изготовления.

- Сложность контроля качества и ремонта изделий.

- Низкая прочность в направлении, перпендикулярном волокнам, и низкое сопротивление сдвигу.

6. Интересные факты о конструкционных материалах

- Эйфелева башня «дышит»: Изготовленная из пудлингового железа, башня высотой 300 метров может изменять свою высоту до 15 см в зависимости от температуры из-за теплового расширения металла.

- Титаник и хрупкость стали: Одной из причин быстрого затопления «Титаника» после столкновения с айсбергом называют низкую хладостойкость стали, из которой был сделан его корпус. При низкой температуре воды Северной Атлантики сталь перешла в хрупкое состояние и разрушилась без значительной пластической деформации.

- Память формы: Существуют специальные сплавы (например, нитинол — сплав никеля и титана), обладающие эффектом памяти формы. Деталь из такого сплава, деформированная в холодном состоянии, восстанавливает свою первоначальную форму при нагреве.

- Секрет дамасской стали: Легендарная прочность и гибкость клинков из дамасской (булатной) стали, по современным исследованиям, объясняется наличием в их структуре углеродных нанотрубок, которые формировались в процессе многократной ковки.

- Космическая керамика: Теплозащитная обшивка космических шаттлов состояла из пористых керамических плиток на основе кварцевого волокна. Этот материал настолько плохо проводит тепло, что плитку можно было брать голой рукой за один край, в то время как другой был раскален докрасна.

7. Часто задаваемые вопросы (FAQ)

- В чем разница между прочностью и жесткостью?

- Прочность — это способность материала сопротивляться разрушению (выдерживать нагрузку). Жесткость — это способность материала сопротивляться деформации (не изгибаться, не растягиваться). Стальной и алюминиевый стержни одинакового размера могут иметь одинаковую прочность, но стальной будет примерно в 3 раза жестче.

Почему для ответственных конструкций важен предел текучести, а не временное сопротивление?

- Превышение предела текучести означает начало необратимой пластической деформации. Деталь меняет свою форму, что для большинства механизмов равносильно выходу из строя, даже если она еще не разрушилась. Временное сопротивление — это напряжение непосредственно перед разрушением, работать до которого недопустимо.

Что такое «удельная прочность»?

- Это отношение прочности материала (например, предела текучести) к его плотности. Этот параметр критически важен в авиации и космонавтике, где каждый килограмм веса на счету. Титановые сплавы и композиты являются лидерами по удельной прочности.

Может ли абсолютно хрупкий материал быть прочным?

- Да. Например, керамика и стекло — хрупкие материалы, но они обладают очень высокой прочностью на сжатие. Их хрупкость означает, что они разрушаются без пластической деформации, но само напряжение, которое требуется для разрушения, может быть очень высоким.

Как практически используется критерий вязкости разрушения K1с?

- Зная K1с для материала и максимальные рабочие напряжения в детали, можно рассчитать критический размер трещины, при котором начнется разрушение. Это позволяет установить требования к методам неразрушающего контроля (например, УЗК), которые должны быть способны обнаружить дефекты меньше критического размера, тем самым гарантируя безопасность эксплуатации.

Заключение

Выбор конструкционного материала — это сложный, многофакторный процесс, требующий от инженера глубоких знаний в области материаловедения, механики, технологии и экономики. Правильно подобранный материал, свойства которого соответствуют всему комплексу предъявляемых требований, является залогом создания надежной, долговечной и эффективной конструкции. Постоянное развитие науки создает новые материалы с уникальными свойствами, расширяя границы инженерных возможностей и позволяя реализовывать самые смелые проекты, от сверхзвуковой авиации до освоения других планет.

Нормативная база

- ГОСТ 1497-84. Металлы. Методы испытаний на растяжение.

- ГОСТ 9454-78. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

- ГОСТ 25.506-85. Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении.

- ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики.

- ГОСТ Р 2.308-2023. Единая система конструкторской документации. Указания допусков формы и расположения поверхностей на чертежах.

Список литературы

- Материаловедение: Учебник для вузов / Б. Н. Арзамасов, В. И. Макарова, Г. Г. Мухин и др.; Под общ. ред. Б. Н. Арзамасова, Г. Г. Мухина. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2008. — 648 с.

- Солнцев Ю. П., Пряхин Е. И. Материаловедение: Учебник для вузов. — СПб.: Химиздат, 2007. — 784 с.

- Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для высших технических учебных заведений. — М.: Машиностроение, 1990. — 528 с.

- Callister, W. D., & Rethwisch, D. G. (2018). Materials Science and Engineering: An Introduction. John Wiley & Sons.

- Ashby, M. F. (2011). Materials Selection in Mechanical Design. Butterworth-Heinemann.