Содержание страницы

Компрессорами называют газодувные машины для перемещения воздуха и газа. Они потребляют энергию от привода (например, электродвигателя) и сообщают ее рабочему веществу – воздуху или другому газу.

Компрессоры предназначены для сжатия и перемещения газа или пара. По принципу действия компрессоры делятся на два класса:

- Компрессоры объемного действия. Рабочие органы этого класса засасывают определенный объем рабочего вещества, сжимают его благодаря уменьшению замкнутого объема и затем перемещают (нагнетают) в камеру нагнетания. Это машины дискретного действия, рабочие процессы в которых совершаются строго последовательно, повторяясь циклически. Объемные компрессоры условно можно также назвать машинами статического действия, поскольку перемещение рабочего вещества в процессе сжатия в них совершается сравнительно медленно.

- Компрессоры динамического действия. В данных машинах рабочее вещество непрерывно перемещается («течет») через проточную часть компрессора, при этом кинетическая энергия потока преобразуется в потенциальную. Плотность в потоке рабочего вещества постепенно повышается от входа в машину к выходу. Это машины непрерывного действия.

По конструктивному признаку основных рабочих деталей компрессоры делятся на следующие типы:

- поршневые, винтовые, пластинчатые ротационные, ротационные с катящимся поршнем и многие другие, основанные на объемном принципе действия;

- лопаточные компрессорные машины, к которым относятся радиальные (центробежные), осевые и вихревые, основанные на динамическом принципе действия.

1. Поршневые компрессоры

Поршневой компрессор – объемная машина, у которой всасывание, сжатие и вытеснение газа производятся поршнем, перемещающимся в цилиндре.

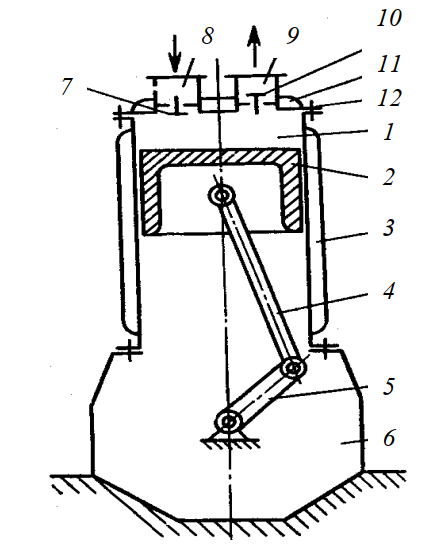

На рис. 1 представлена схема поршневого компрессора простого действия. В цилиндре 1 расположен поршень 2, который под действием кривошипного механизма совершает возвратно-поступательное движение. На крышке 12 цилиндра расположены всасывающий 7 и нагнетательный 10 клапаны, которые составляют механизм распределения, регулирующий поступление газа в цилиндр и подачу его из цилиндра в нагнетательный трубопровод.

При движении поршня вниз давление между цилиндром и поршнем становится меньше, чем давление во всасывающем патрубке, открывается всасывающий клапан и газ попадает в цилиндр. При достижении поршнем крайнего нижнего положения давление в цилиндре и всасывающем трубопроводе практически выравнивается. Клапан под действием пружины прижимается к седлу и перекрывает отверстие, соединяющее полость цилиндра с всасывающим трубопроводом. В течение периода всасывания отверстие нагнетательного клапана закрыто.

Рис. 1. Схема вертикального одноступенчатого компрессора простого действия: 1 – цилиндр; 2 – поршень; 3 – водяная рубашка для охлаждения цилиндра; 4 – шатун; 5 – кривошип коленчатого вала; 6 – станина-картер; 7 – всасывающий клапан; 8 – всасывающий патрубок; 9 – нагнетательный патрубок; 10 – нагнетательный клапан; 11 – водяная рубашка для охлаждения крышки цилиндра

При движении поршня вверх происходит сжатие газа, находящегося в цилиндре. Когда давление газа в цилиндре превысит давление газа в нагнетательном трубопроводе, нагнетательный клапан открывается и газ «выталкивается» из цилиндра. При достижении поршнем крайнего верхнего положения процесс «выталкивания» заканчивается и нагнетательный клапан закрывается. Далее процесс всасывания и нагнетания повторяется.

Процессы всасывания и нагнетания совершаются за один оборот коленчатого вала, составляют полный цикл работы компрессора.

Недостатком рассмотренного компрессора является то, что полезная работа совершается только при движении поршня в одном направлении.

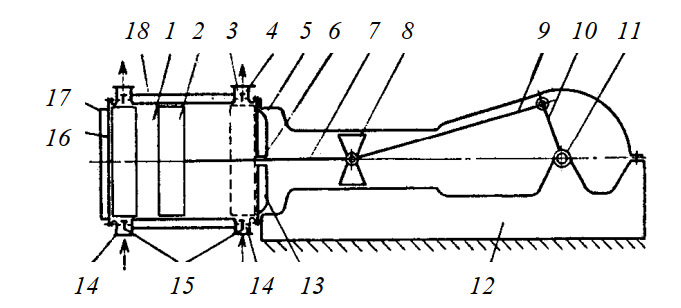

Более экономичной и производительной является конструкция компрессоров двойного действия (рис. 2). При движении поршня вправо в левой части цилиндра создается разряжение. Газ через левый всасывающий клапан 15 поступает в цилиндр. В правой части цилиндра происходит сжатие газа, вошедшего в рабочее пространство в предыдущем цикле, и выталкивание его через правый нагнетательный клапан 4 в нагнетательный трубопровод. При движении поршня влево всасывание осуществляется через правый всасывающий клапан, а выталкивание сжатого газа – через левый нагнетательный клапан. В данном случае обе стороны являются рабочими.

Рис. 2. Схема горизонтального одноступенчатого компрессора двойного действия: 1 – цилиндр; 2 – поршень; 3 – нагнетательный патрубок; 4 – нагнетательный клапан; 5 – задняя крышка цилиндра; 6 – сальник; 7 – шток; 8 – ползун; 9 – шатун; 10 – кривошип коленчатого вала; 11 – коленчатый вал; 12 – станина; 13, 17 и 18 – рубашки для охлаждения задней и передней крышек цилиндра; 14 – всасывающий патрубок; 15 – всасывающие клапаны; 16 – передняя крышка цилиндра

Компрессоры простого и двойного действия могут иметь один или несколько цилиндров.

Компрессор, который имеет несколько цилиндров, работающих параллельно и выталкивающих сжатый газ в один и тот же нагнетательный коллектор, называется многоцилиндровым одноступенчатым компрессором.

Если в компрессоре несколько цилиндров работают последовательно, т.е. сжатый воздух из одного цилиндра поступает для дальнейшего сжатия в следующий, то такой компрессор называется многоступенчатым. Если же в каждой рабочей полости компрессора давление повышается (от давления во всасывающей полости до давления в нагнетательном трубопроводе), то независимо от числа цилиндров и рабочих полостей такой компрессор является одноступенчатым.

Схемы поршневых компрессоров

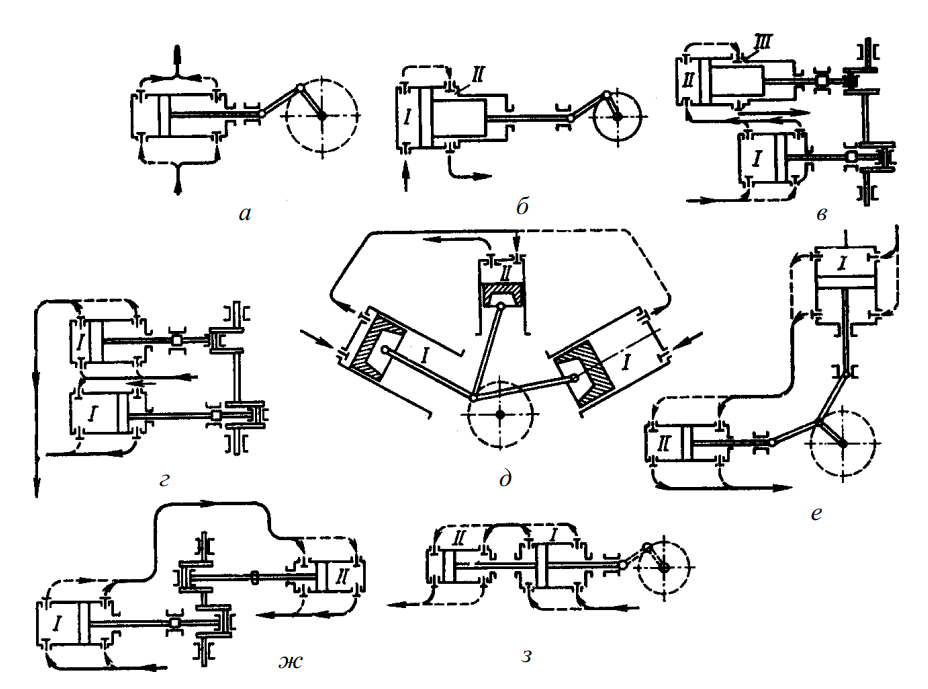

Выбор схемы компрессоров зависит от назначения компрессора, условий эксплуатации, производительности (подачи), рабочего давления, числа ступеней и распределения давления между ними. От схемы компрессора в значительной степени зависят размеры, масса и динамическая уравновешенность машины.

Схемы компрессоров характеризуются следующими параметрами: числом ступеней, кратностью подачи, расположением цилиндров, конструкций механизма движения (рис. 13).

По характеру расположения осей цилиндров компрессоры подразделяются на три основные группы: вертикальные, горизонтальные и угловые.

В вертикальных компрессорах смазочный материал, поступающий в цилиндр, равномерно распределяется по рабочей поверхности, а попадающие вместе с ним или газом твердые частицы оседают не на цилиндрической, а на торцевой поверхности поршня, которая не соприкасается с внутренней поверхностью цилиндра. Поэтому вертикальные компрессоры меньше изнашиваются и имеют лучшую герметичность уплотнений.

Силы инерции возвратно-поступательно движущихся масс в вертикальных компрессорах на фундамент действуют вертикально, что повышает устойчивость компрессоров и позволяет использовать фундаменты меньшей массы. Отмеченные преимущества позволяют выполнять вертикальные компрессоры более быстроходными.

Рис. 13. Схема поршневых компрессоров: а – одноцилиндровый двойного действия; б – двухступенчатый дифференциальный; в – двухцилиндровый трехступенчатый; г – двухцилиндровый одноступенчатый; д – трехцилиндровый двухступенчатый V-образный; е – двухцилиндровый двухступенчатый угловой; ж – двухцилиндровый двухступенчатый оппозитный; з – однорядный двухцилиндровый двухступенчатый; ———- — движение газа при прямом ходе поршня; — — — — — — движение газа при обратном ходе поршня; I-III – номера ступеней

Горизонтальные компрессоры лишены преимуществ вертикальных машин. Однако они более просты в обслуживании.

Наиболее совершенными с точки зрения динамической устойчивости являются угловые компрессоры. Эти компрессоры выполняют высокооборотными, их фундаменты имеют большую массу.

Перечисленные особенности поршневых компрессоров предопределяют области их применения. Вертикальная схема наиболее целесообразна для высокооборотных компрессоров с малым числом ступеней. Горизонтальная схема используется в основном для относительно тихоходных стационарных компрессоров большой подачи. Угловая схема обычно применяется для передвижных компрессорных установок.

По числу рядов цилиндров компрессоры подразделяют на однорядные и многорядные. Число рядов цилиндров в компрессоре обусловлено расположением осей цилиндров, а число ступеней – подачей и рабочим давлением компрессора.

Основное преимущество однорядных компрессоров заключается в их простой конструкции.

Многоступенчатые горизонтальные компрессоры обычно выполняют по однорядной или двухрядной схеме, а компрессоры, имеющие более пяти ступеней, — по двухрядной схеме.

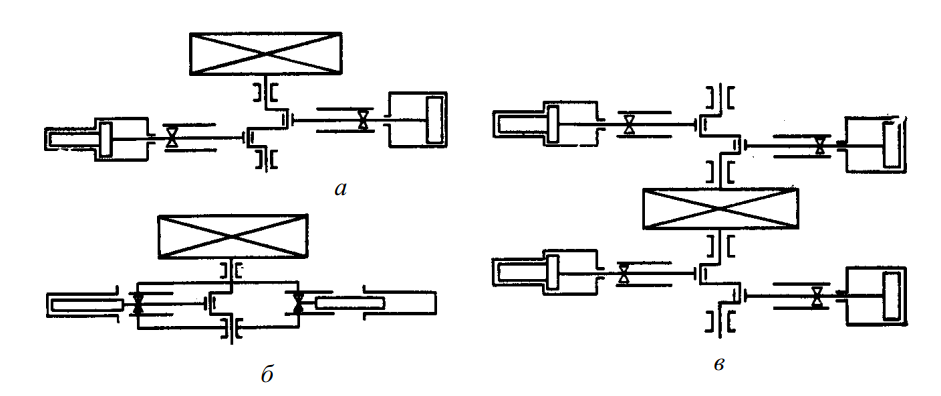

К наиболее прогрессивным схемам относятся горизонтальные компрессоры с оппозитным (взаимно противоположным) расположением цилиндров относительно вала в двух или более рядах (рис. 14).

Рис. 14. Схемы баз компрессоров: а и б – оппозитных W-образных с движением поршней соответственно взаимно противоположным и однонаправленным; в – оппозитного Н-образного

Совокупность узлов кривошипно-шатунного механизма поршневого компрессора называют его базой. Оппозитное исполнение баз характеризуется расположением шатунов и ползунов по обе стороны коленчатого вала.

В комплект узлов, повторяющихся в ряде компрессоров, входят станина с коренными подшипниками и направляющими ползуна, коленчатый вал, шатуны, ползуны, узлы смазочной системы кривошипно-шатунного механизма.

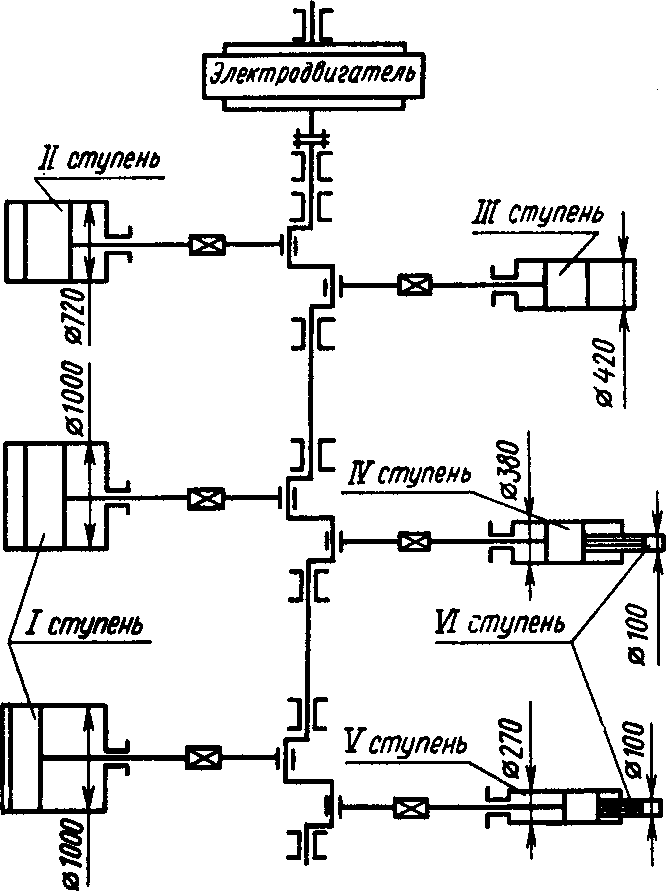

На рис. 15 приведена схема компрессора для подачи реакционной смеси в колонну синтеза аммиака. Подача компрессора 1800 м3/ч, конечное давление 32 МПа. Компрессор имеет шесть ступеней сжатия. Диаметр цилиндров первой ступени 1000 мм.

Рис. 15. Схема многоцилиндрового компрессора

Важной характеристикой технического уровня промышленных компрессоров является максимальное давление. В промышленности эксплуатируются компрессоры сверхвысокого давления до 45 МПа подачей до 4000 кг/ч. Обычно компрессоры сверхвысокого давления имеют гидравлический привод.

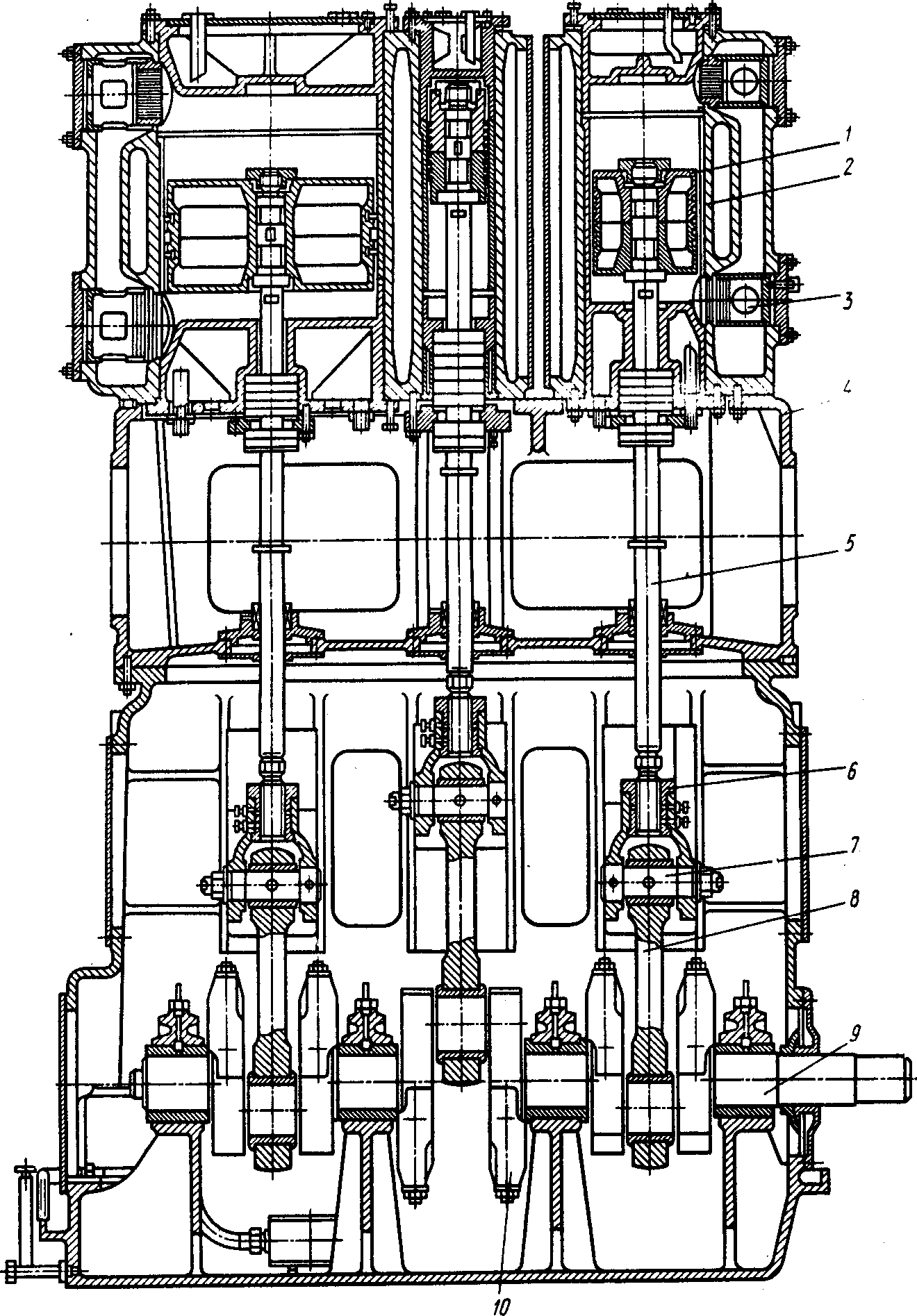

В ряде технологических процессов соприкосновение сжимаемого газа с маслом смазочной системы недопустимо. В этих случаях смазочное масло используют в смазочной системе механизма движения. Цилиндры выполнены с лабиринтным уплотнением или с уплотнением из самосмазывающих материалов. На рис. 16 представлен вертикальный трехступенчатый компрессор без смазывания цилиндров.

Большую группу компрессоров различных типов составляют машины с приводом от двигателя внутреннего сгорания (ДВС). Это и небольшие передвижные воздушные компрессоры и крупные компрессорные установки, используемые на магистральных газопроводах.

Рис. 16. Вертикальный трехступенчатый компрессор без смазывания цилиндров: 1 – поршень; 2 – цилиндр; 3 – клапан; 4 – фонарь; 5 – шток; 6 – ползун; 7 – палец; 8 – шатун; 9 – коленчатый вал; 10 – противовес

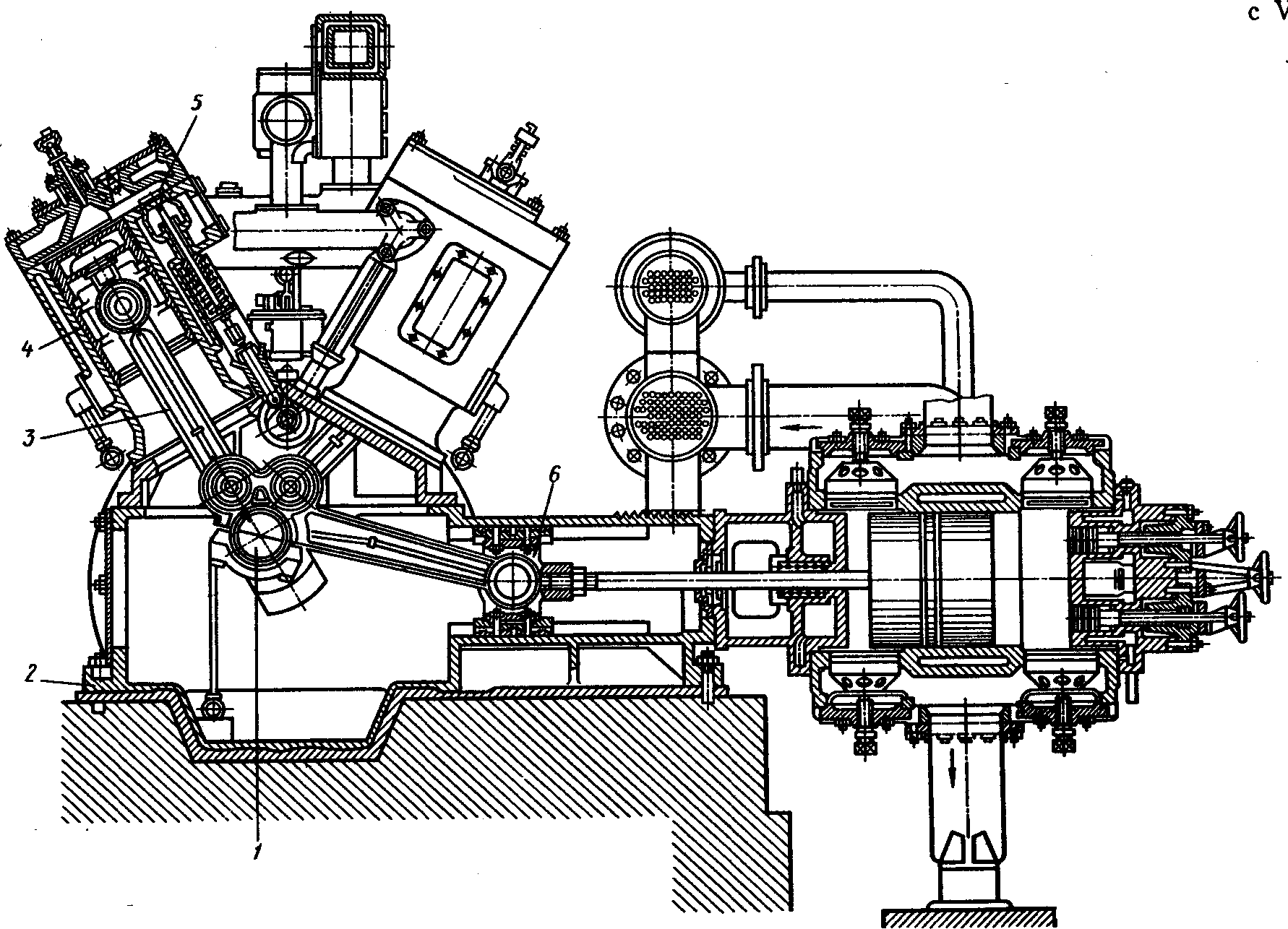

На рис. 17 представлен компрессор с ДВС с V-образным расположением гидроцилиндров.

Рис. 17. Горизонтальный компрессор с V-образно расположенными цилиндрами: 1 – коленчатый вал; 2 – станина; 3 – шток; 4 – цилиндр; 5 – клапан; 6 – ползун

2. Спиральные компрессоры

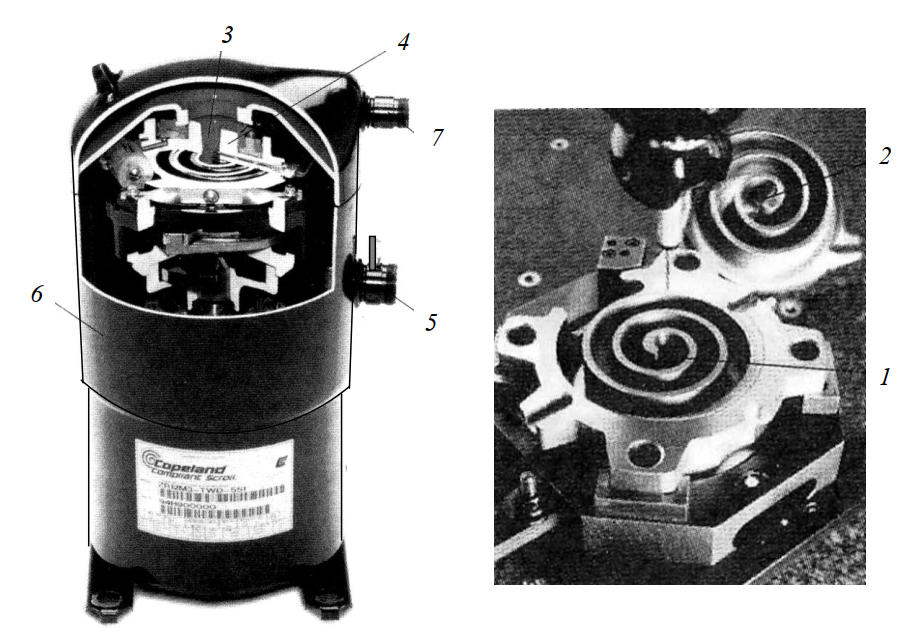

Спиральные компрессоры (СПК) относятся к одновальным машинам объемного принципа действия (рис. 18). Идея такой машины известна более ста лет, но реализовать ее и довести до промышленного производства и широкого применения удалось только в 80-е гг. ХХ в. Причина – не было достаточно точного оборудования для изготовления такой формы деталей, как спирали.

В настоящее время СПК используют в основном в бытовых и транспортных кондиционерах, тепловых насосах, холодильных машинах малой и средней холодопроизводительности до 50 кВт.

Спиральные компрессоры выполняются маслозаполненными, с впрыском капельной жидкости (например, холодильного агента), сухого сжатия. По исполнению – герметичные, бессальниковые и сальниковые, с горизонтальным и вертикальным расположением вала.

Рис. 18. Схема спирального компрессора: 1 – неподвижная спираль; 2 – вращающаяся спираль; 3 – центральное выходное отверстие; 4 – верхняя крышка; 5 – входное отверстие; 6 – электродвигатель; 7 – выпускное отверстие

В спиральном компрессоре пары хладагента поступают через входное отверстие 5 (см. рис. 18) в цилиндрической части корпуса, охлаждают электродвигатель 6, затем сжимаются между спиралями 1 и 2 и выходят через выпускное отверстие 7 в верхней части корпуса компрессора.

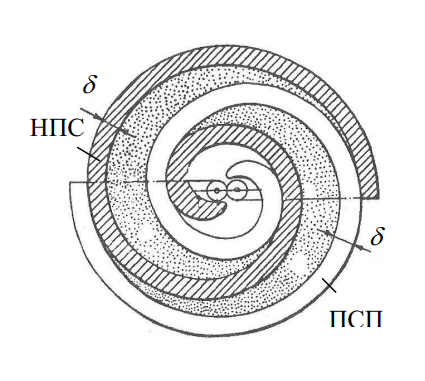

Рабочий орган компрессора образуют две спирали: подвижная (ПСП) 2 и неподвижная (НСП) 1. Неподвижность спирали НСП обеспечивается креплением ее на неподвижной платформе. Платформа приблизительно в центре имеет сквозное нагнетающее отверстие 3 для выхода сжатого газа. Оно расположено рядом с носиком неподвижной спирали.

Стальные спирали 1 и 2 вставлены одна в другую, с эксцентриситетом имеют особый профиль (эвольвента), позволяющий перекатываться без проскальзывания. Подвижная спираль компрессора установлена на эксцентрике и перекатывается по внутренней поверхности неподвижной спирали (рис. 19 и 20).

Рис. 19. Поперечное сечение неподвижной (НПС) и подвижной (ПСН) спиралей в рабочем положении: — толщина спирали

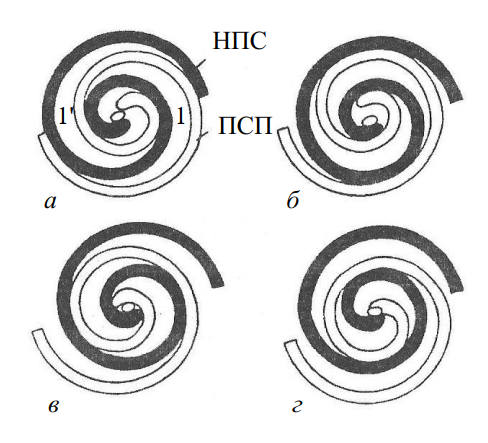

Рис. 20. Взаимное положение спиралей (через 90О) при перемещении ПСП по орбите: а — φ = 0 О; б — φ = 90 О; в — φ = 180 О; г — φ = 270 О

При работе компрессора между стенками спиралей образуются полости, в том числе и замкнутые серповидные ячейки. При перемещении подвижной спирали по замкнутой орбите (без поворота вокруг своей оси) образованные спиралями серповидные ячейки перемещаются по направлению к центру спиралей, уменьшаясь в объеме. На периферии спиралей в определенном положении ПСП образуется открытая полость, которая при дальнейшем перемещении подвижной спирали перекрывается и осуществляется прогонка локализованного объема газа к центру спиралей с уменьшением его объема. Пары хладагента сжимаются и выталкиваются в центральное отверстие 3 в крышке компрессора.

На рис. 20, а видно, что внешние элементы спиралей сомкнуты, далее при повороте ПСП четко прослеживается раскрытие и образование внешней ячейки, которая в позиции г имеет максимальный объем и при возврате в положение а закроется, образовав ячейки 1 и 1′. По позициям а, б и в четко прослеживается процесс уменьшения объема ячейки, сообщающейся с нагнетающим отверстием, это и есть цикл нагнетания.

Основные достоинства спиральных компрессоров:

- высокая энергетическая эффективность (их эффективный КПД составляет 80-86%);

- высокая надежность и долговечность, определяемая долговечностью подшипников;

- хорошая уравновешенность, незначительное во времени изменение крутящего момента на валу; малые скорости движения газа в машине; все это в совокупности с наличием противовеса ПСП обеспечивает низкий уровень вибрации и шума спирального компрессора;

- высокая быстроходность (число оборотов вала компрессора изменяется в пределах 1000-1300 об/мин);

- отсутствие мертвого объема, малая доля внутренних перетечек, и, как следствие, высокий коэффициент подачи (0,8-0,95);

- всасываемый компрессором газ не соприкасается с нагретыми элементами конструкции компрессора, вследствие чего не уменьшается масса всасываемого газа;

- процессы всасывания и особенно нагнетания газа растянуты по углу поворота вала и поэтому даже при большой частоте вращения его скорости движения перемещаемого хладагента невелики, что определяет низкие внутренние гидродинамические потери;

- отсутствие клапанов на всасывании и часто на нагнетании;

- может работать на любом газе (хладагенте), в том числе и с впрыском жидкой фазы перемещаемого газа;

- малое число деталей, отсутствие быстро изнашиваемых деталей.

К недостаткам спиральных компрессоров следует отнести следующее: для изготовления спиралей и некоторых других элементов компрессора требуются совершенные технологии и высокоточные станки для обработки металлов; на подвижную спираль действует сложная система осевых, тангенциальных и центробежных сил, требующих реализации сложных мероприятий по их уравновешиванию.

3. Роторные компрессоры

Роторные компрессоры, действующие по принципу передачи энергии сжимаемому газу, относятся к классу объемных компрессоров. В них, как и у поршневых компрессоров, сжатие газа происходит в замкнутом пространстве при уменьшении его объема. В отличие от поршневых двигателей у роторных компрессоров нет поршня, совершающего возвратно-поступательное движение.

К роторным компрессорам относятся пластинчатые, винтовые, жидкостно-кольцевые и компрессоры типа «Рутс».

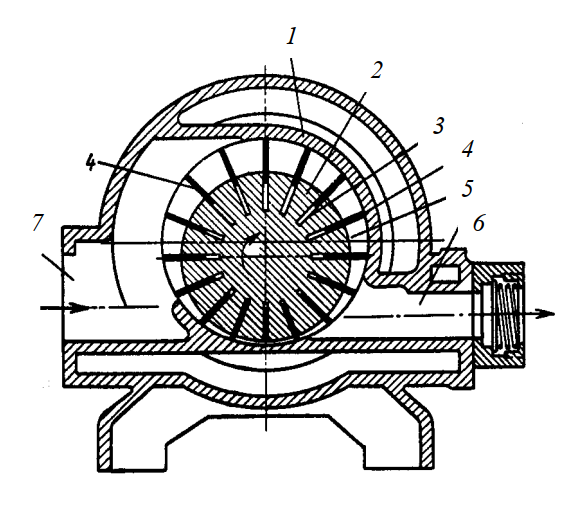

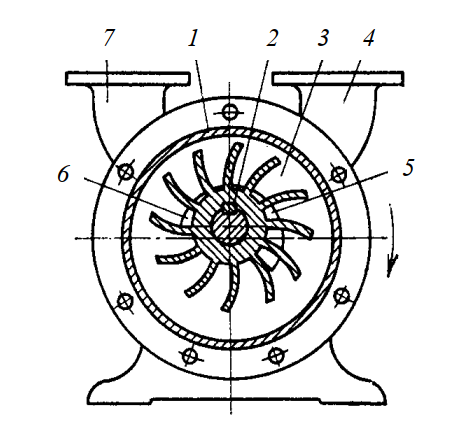

Пластинчатый компрессор. На рис. 21 приведен ротационный пластинчатый компрессор.

Рис. 21. Ротационный пластинчатый компрессор: 1 – цилиндр; 2 – ротор; 3 – пластины; 4 – рубашка для охлаждения цилиндра; 5 – нагнетательный патрубок; 6 – напорный патрубок; 7 – всасывающий патрубок

В корпусе 1 компрессора вращается эксцентрично установленный ротор 2. В роторе расположены пазы 3, в которые вставлены рабочие пластины 4, способные свободно перемещаться в радиальном направлении. При вращении ротора под действием центробежной силы пластины выдвигаются из ротора и прижимаются к корпусу, образуя при этом замкнутые камеры 5 в серповидном пространстве между корпусом и ротором. Объем этих камер, начиная от всасывающего патрубка 7 в направлении вращения ротора (указано стрелкой), вначале увеличивается, а потом уменьшается. Минимальный объем имеет камера нагнетательного патрубка 6.

При вращении ротора газ, попавший в камеры у всасывающего патрубка, сжимается и нагнетается в патрубок 6.

Для предотвращения прорыва сжатого газа из зоны нагнетания в зоны всасывания ротор плотно прижимается к поверхностям нижней части корпуса. Корпус компрессора имеет водяную рубашку для охлаждения.

На рис. 22 представлен ротационный пластинчатый холодильный компрессор Р-90.

Пластинчатые компрессоры выпускаются одно- и двухступенчатые с конечным давлением до 0,7 МПа.

Преимуществом пластинчатых компрессоров является плавная подача сжатого газа. Эти компрессоры можно использовать для создания вакуума.

Рис. 22. Ротационный пластинчатый холодильный компрессор: 1 – корпус; 2, 5 – подшипники; 4 – сальник; 6 – ротор

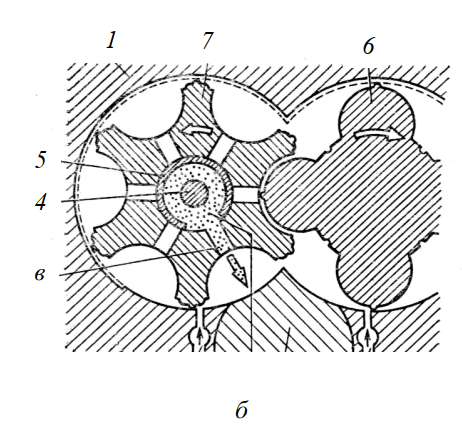

Жидкостно-кольцевой компрессор. Жидкостно-кольцевые компрессоры (рис. 23) используются обычно только для откачки воздуха и создания вакуума.

Рис. 23. Жидкостно-кольцевой компрессор: 1 – корпус; 2 – рабочее колесо; 3 – водяное колесо; 4 – всасывающий штуцер; 5 – всасывающее окно; 6 – нагнетательное окно; 7 – напорный штуцер

Компрессор состоит из цилиндрического корпуса 1, в котором эксцентрично расположен ротор 2. Ротор компрессора имеет связанные с ним профилированные лопатки. В корпус залита вода, которая при вращении ротора отбрасывается к стенкам и образует жидкостное кольцо. В центральной зоне корпуса из-за эксцентриситета ротора образуется рабочее пространство серповидной формы, разделенное на камеры переменного объема. Принцип работы жидкостно-кольцевого компрессора аналогичен пластинчатому. Для уплотнения лопаток рабочего колеса предназначено кольцо вращающейся жидкости. Всасывание воздуха в жидкостно-кольцевом компрессоре происходит через окно 5, а нагнетание – через окно 6.

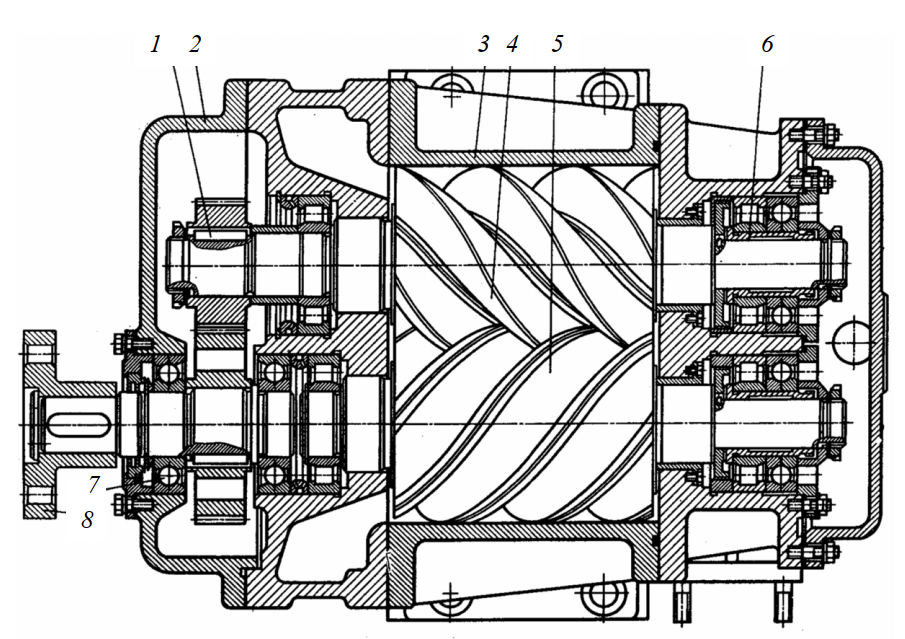

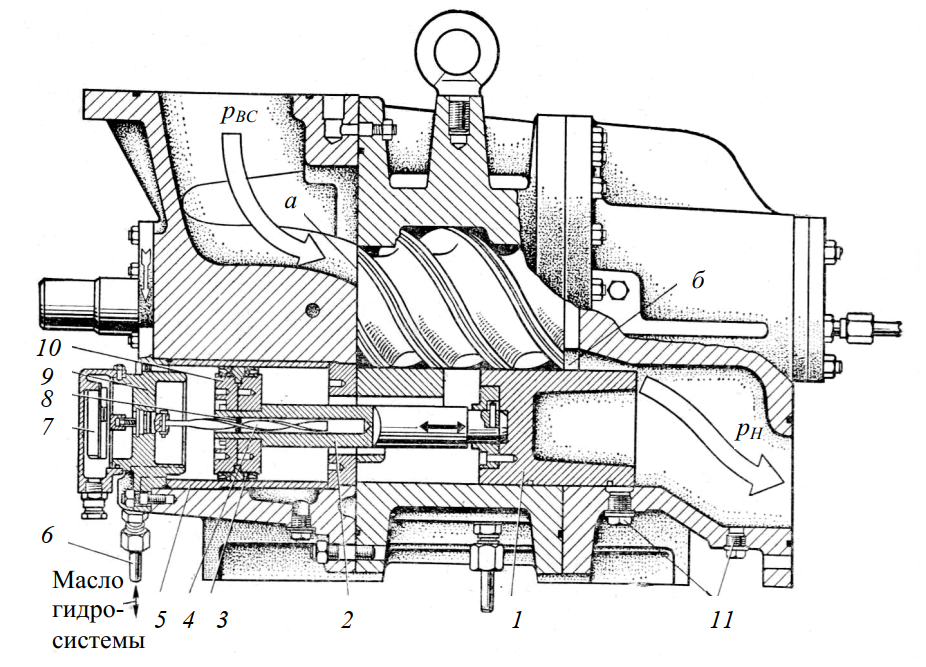

Винтовые компрессоры. К преимуществам винтовых компрессоров относится простота их конструкции. На рис. 24 изображен винтовой компрессор, который состоит из корпуса 3, ведущего 4 и ведомого 5 роторов, редуктора 1 с кожухом 2, присоединительной муфты 8 и подшипников 6 и 7.

Роторы винтовых компрессоров представляют собой крупномодульные винтовые колеса с зубьями специального профиля. Зоны всасывания и нагнетания расположены у торцов роторов (рис. 24, 25). При вращении роторов, начиная от зоны всасывания, зубья выходят из зацепления, открывая между собой полости, в которых давление ниже, чем во всасывающем трубопроводе, и в которые засасывается газ. При дальнейшем вращении происходит отсекание объема всасываемого газа от окна в стенке корпуса и его сжатие.

Полость между роторами уменьшается при вращении роторов, и процесс сжатия газа продолжается до тех пор, пока сжимаемый объем газа не подойдет к противоположным торцам роторов и не переместится в зону нагнетания, расположенную в стенке корпуса.

Рис. 24. Разрез винтового компрессора: 1 – редуктор; 2 – кожух; 3 – корпус; 4 – ведущий ротор; 5 – ведомый ротор; 6, 7 – подшипники; 8 – полумуфта

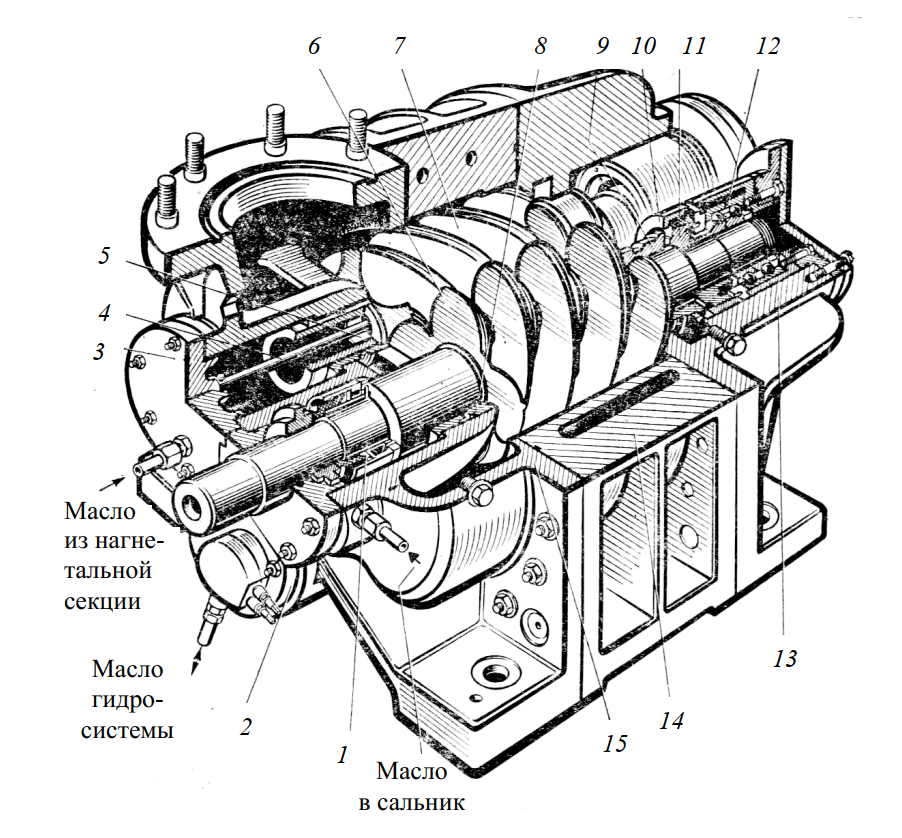

В нижней части корпуса компрессора (см. рис. 25) находится механизм регулирования производительности 2, перемещающийся параллельно осям винтов. Производительность регулируется золотником 1 (рис. 26), который штоком 2 связан с сервопоршнем 10 гидроцилиндра 5. В направлении нагнетательной секции для уменьшения производительности механизм перемещается под давлением масла, подаваемого в левую полость гидроцилиндра 5 по трубке 6. В обратном направлении для увеличения производительности компрессора он перемещается вследствие разности давлений нагнетания и всасывания.

Рис. 25. Винтовой компрессор: а – общий вид; б – профиль винтов; 1 – сальник; 2 – механизм регулирования производительности; 3 – крышка; 4, 5 – разгрузочные поршни; 6 – винт ведущий; 7 – винт ведомый; 8, 10-12 – подшипники; 9 – корпус; 13 – секция нагнетания; 14 – секция винтовая; 15 – секция всасывающая; 16 – корпус

Винтовые компрессоры выпускают одно- и двухступенчатыми с максимальным давлением нагнетания соответственно 0,4 и 1,15 МПа.

Винтовые компрессоры по способу охлаждения бывают маслозаполненными и сухого сжатия.

Винтовые компрессоры сухого сжатия подают сухой газ, не содержащий масло. Винты вращаются в корпусе без контактов, отсутствует и взаимный контакт роторов, что обеспечивается парой зубчатых колес, синхронизирующих вращение роторов. Охлаждение таких машин осуществляется через водяные рубашки в отливке корпуса.

Рис. 26. Механизм регулирования производительности компрессора: 1 – золотник; 2 – шток; 3 – уплотнитель; 4 – стержень; 5 – цилиндр; 6 – штуцер; 7 – потенциометр; 8 – штифт; 9 – крышка; 10 – сервопоршень; 11 – сливная пробка

В маслозаполненных компрессорах охлаждение газа происходит за счет впрыскивания в рабочие полости роторов масла или другой жидкости. Впрыск масла позволил получить отношение давлений до 10-15 в одноступенчатой машине против 4-5 в компрессоре сухого сжатия. Зазоры в маслозаполненном компрессоре в 2 раза меньше, чем в компрессоре сухого сжатия, в связи с менее напряженным температурным режимом. Кроме того, масло, заполняя зазоры, способствует уменьшению внутренних перетечек.

В результате подачи масла в рабочую полость винтового компрессора:

- повышается производительность (за счет уменьшения внутренних перетечек);

- упрощается конструкция компрессора, возможно непосредственное соприкосновение зубьев роторов, отпадает необходимость в синхронизирующих шестернях;

- увеличивается отношение давлений в ступенях;

- повышается энергетическая эффективность, надежность и долговечность.

Маслозаполненные винтовые компрессоры не нуждаются в глушителях из-за снижения уровня шума благодаря низким окружным скоростям, поглощения звуковых волн маслом, а также потому, что роль глушителя на нагнетании выполняют маслоотделитель и маслосборник. Снижение температурного перепада уменьшает тепловые деформации его деталей.

Следует отметить, что маслосистема увеличивает габариты компрессорной установки и ее стоимость и усложняет эксплуатацию. Масляная смазка положительно влияет на эксплуатационные качества винтовых компрессоров. Однако использование минеральных масел приводит к загрязнению газа парами масел. Поэтому промышленностью разработаны водозаполненные компрессоры, в которых роль смазки и уплотнителя зазоров играет чистая, не содержащая агрессивных примесей вода.

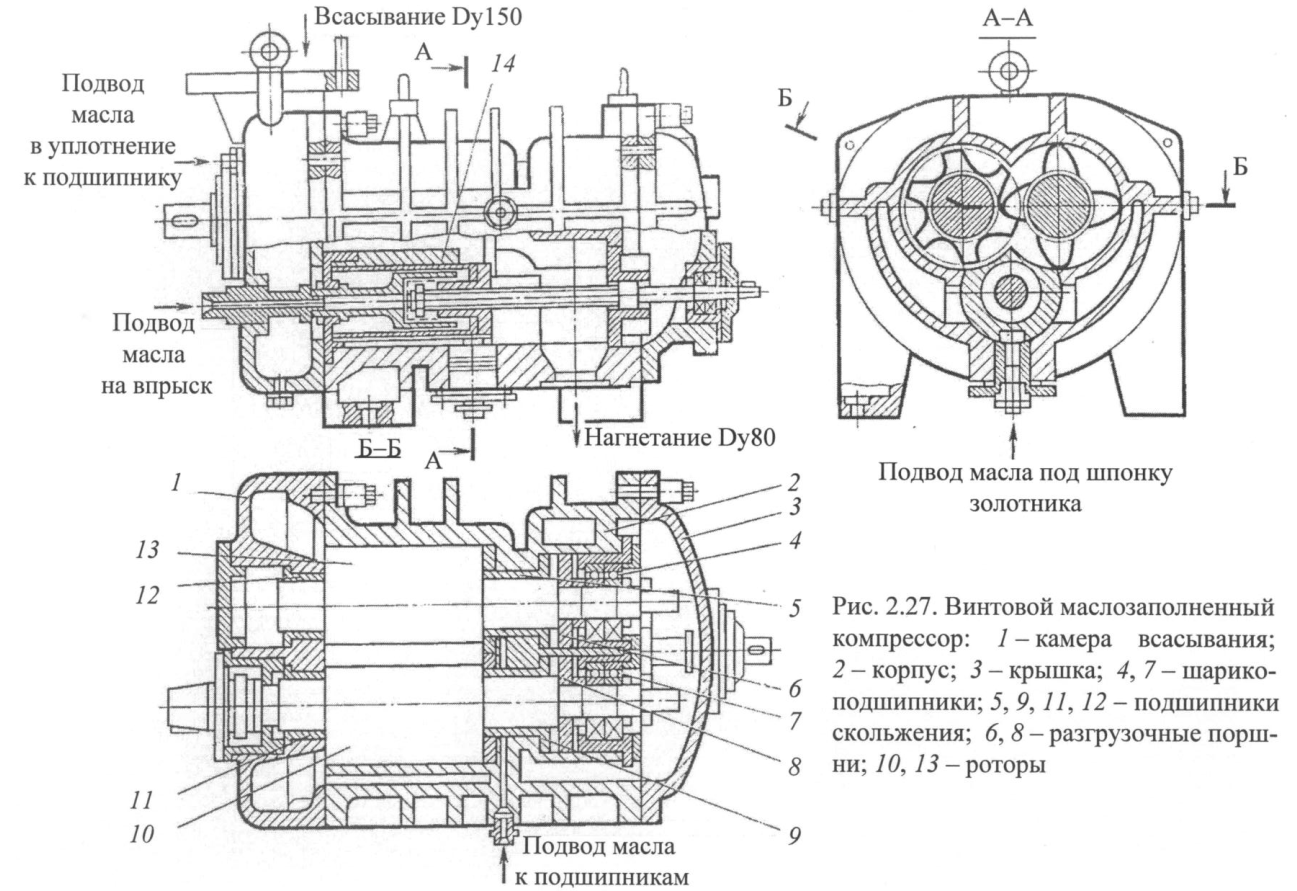

На рис. 27 представлен винтовой маслозаполненный холодильный компрессор ВХ-350.

Рис. 27. Винтовой маслозаполненный компрессор

4. Компрессоры динамического действия

В компрессорах динамического действия процессы сжатия проходят непрерывно в потоке движущегося вещества. Рабочими органами таких компрессоров являются колеса с расположенными на них рабочими лопатками. От вращающихся лопаток механическая энергия непрерывно передается движущемуся веществу. При этом в рабочем колесе обычно увеличивается кинетическая и потенциальная энергии вещества, т.е. его скорость и давление возрастают. В расположенных за колесом неподвижных лопаточных аппаратах уже без подвода энергии извне происходит преобразование кинетической энергии в потенциальную. Процессы сжатия в компрессорах динамического действия совершаются при больших скоростях и главным образом за счет использования сил инерции. К этому классу относятся центробежные, осевые и вихревые компрессоры.

Компрессоры динамического действия имеют следующие преимущества перед объемными поршневыми.

- Значительно меньшие габаритные размеры и массу по сравнению с объемными компрессорами той же производительности. Это обусловлено непрерывностью потока вещества и высокими скоростями движения.

- Надежность в работе вследствие малого износа при сжатии незагрязненных веществ. Единственными узлами, где имеются механические трения, являются подшипники.

- Практически полная уравновешенность вращающегося ротора, что позволяет устанавливать компрессоры на легких фундаментах.

- Равномерность подачи сжатого вещества.

- Отсутствие загрязнения вещества смазочным маслом.

- Возможность получения значительно большей производительности.

- Возможность непосредственного соединения с высокооборотным приводом двигателя – паровой или газовой турбиной, высокочастотным электродвигателем. Это позволяет повысить КПД агрегата за счет уменьшения механических потерь и сделать его более компактным.

Основными недостатками компрессоров динамического действия являются следующие.

- Трудность выполнения их для получения малой производительности, так как это сопряжено с необходимостью иметь очень высокую частоту вращения ротора. К тому же при малых абсолютных размерах рабочих колес относительные зазоры между лопаточными аппаратами и корпусом, а также в лабиринтных уплотнениях становятся значительными, что приводит к снижению КПД. Кроме того, когда числа Рейнольдса в потоках сжимаемого вещества становятся меньше определенного значения, это сопровождается дополнительными потерями из-за усиления влияния вязкости и также вызывает снижение КПД компрессора.

- Сравнительно узкий диапазон устойчивой работы при изменении производительности. Если не применять специальных методов регулирования, то уменьшение расхода вещества до 60–80% от расчетного объема сопровождается потерей устойчивости течения, проявляющейся в возникновении пульсаций давления и периодическом движении потока вещества в обратном направлении – от нагнетания к всасыванию. Данное явление называют помпажом компрессора. Работа в режиме помпажа вызывает большие динамические нагрузки на ротор и может привести к выходу компрессора из строя.

- Трудность получения высоких отношений давления – свыше 30–40.

- Существенная зависимость характеристик компрессора динамического действия от термодинамических свойств рабочего вещества, что не позволяет, как правило, эксплуатировать компрессоры этого типа на других рабочих веществах без изменения конструкции или режима работы.

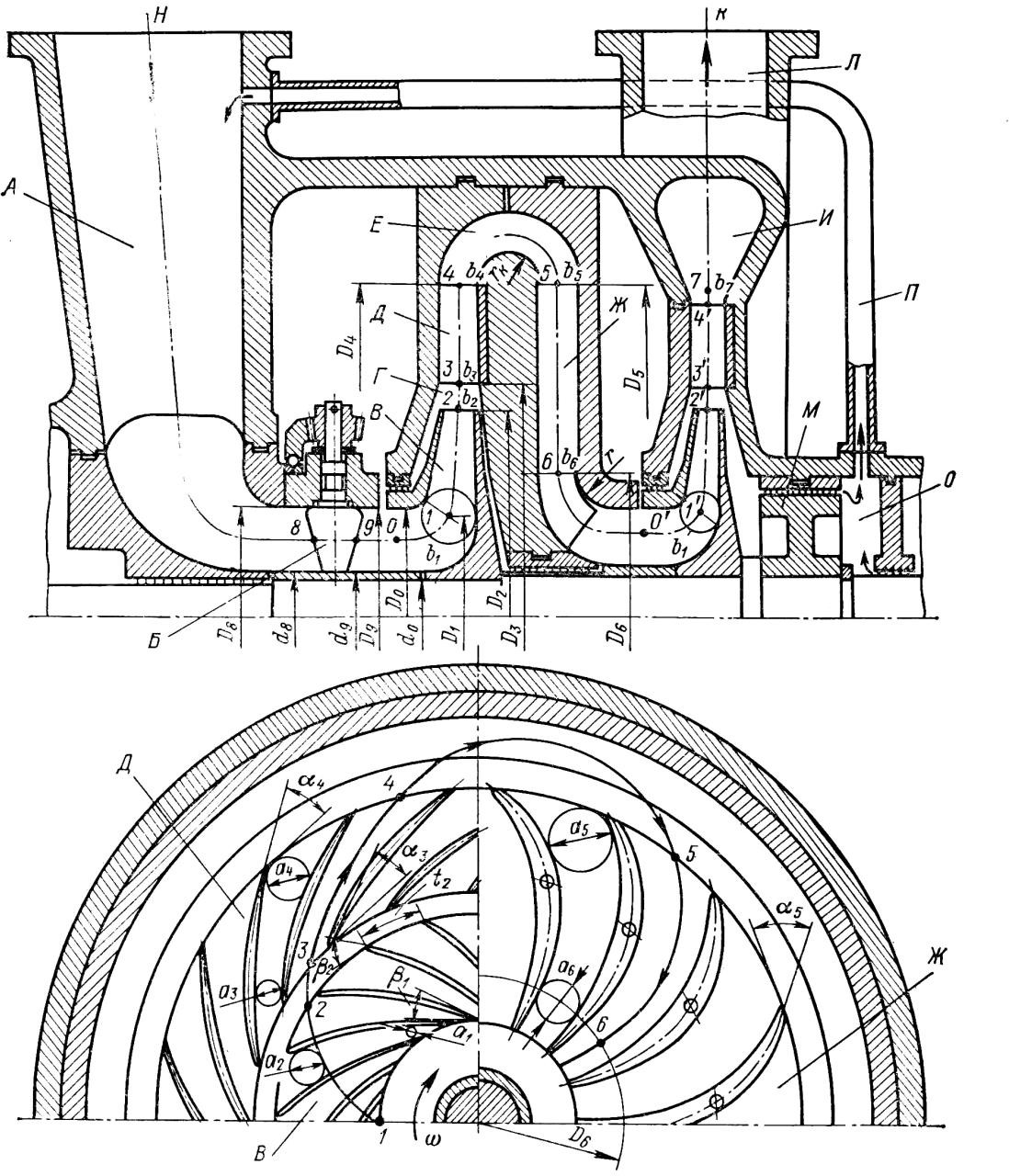

4.1. Центробежные компрессоры

Рассмотрим схему двухступенчатой секции центробежного компрессора (рис. 28). Рабочее вещество поступает во входное устройство А, с помощью которого оно подводится к рабочему колесу (РК) В первой промежуточной ступени. Перед РК располагается входной регулирующий аппарат (ВРА) Б.

Площадь сечения Н входного устройства обычно больше площади сечения 0 при входе в колесо. Движение газа в нем сопровождается увеличением скорости и уменьшением давления. Его называют конфузорным.

При осевом положении лопаток, когда регулирования производительности нет, скорость в сечениях 8 и 9 практически одинакова. Поворот лопаток ВРА приводит к уменьшению площади потока в сечении 9 и, значит, к увеличению скорости газа. В рабочем колесе В газ проходит два различных участка. На участке 0–1 радиальнокольцевого поворота энергия к газу не подводится, его скорость меняется незначительно. В сечении 1 газ поступает на рабочие лопатки, которые подводят к нему механическую энергию. Вследствие этого давление и скорость газа на участке 1-2 увеличиваются.

Рис. 28. Схема двухступенчатого холодильного центробежного компрессора

Из рабочего колеса газ, движущийся с большой скоростью, поступает в безлопаточный диффузор (БЛД) Г и затем в лопаточный диффузор (ЛД) Д. Площадь потока в обоих диффузорах по мере движения увеличивается, а его скорость уменьшается. При этом увеличивается давление газа. Такое движение называют диффузорным. На участке 2-3 и 3-4 происходит преобразование кинетической энергии потока в энергию давления.

После диффузора газ проходит радиально-кольцевой поворот Е и поступает на лопатки обратно-направляющего аппарата (ОНА) Ж. В ОНА закрученный поток, вышедший из ЛД, раскручивается и с помощью лопаток, имеющих расположенные по радиусу выходные кромки, подается на вход в колесо второй ступени.

Процессы во второй концевой ступени идут в основном так же, как и в первой. После ЛД газ поступает в выходное устройство – улитку И – и выводится за пределы корпуса компрессора через патрубок Л. При движении в улитке скорость пара изменяется незначительно.

За рабочим колесом концевой ступени располагается разгрузочный поршень – думмис М. С его помощью уменьшается осевая сила от рабочих колес, передаваемая на упорный подшипник компрессора. Для этого задуммисная полость О соединяется трубопроводом П с всасывающим патрубком А. В результате давление за думмисом становится близким к давлению всасывания. Так как давление перед думмисом значительно выше и равно давлению при выходе из колеса второй ступени, то возникает сила, направленная в сторону, противоположную осевым силам от рабочих колес, и разгружающая упорный подшипник. Протечки газа от нагнетателя ко всасыванию между ступенями и через думмис снижаются с помощью специальных лабиринтных уплотнений.

Треугольники скоростей при входе и выходе из рабочего колеса центробежного компрессора аналогичны треугольникам скоростей центробежного вентилятора (см. рис. 8).

Теоретическая удельная работа, затрачиваемая на перемещение и сжатие рабочего вещества в компрессоре, определяется по уравнению Л.Эйлера

Уравнение Л.Эйлера доказывает, что удельная работа зависит только от окружных скоростей и проекций абсолютных скоростей потока на направление вращения. Удельная работа не зависит явно от

формы канала, но его форма может оказать сильное влияние на величину проекций скоростей и на КПД компрессора.

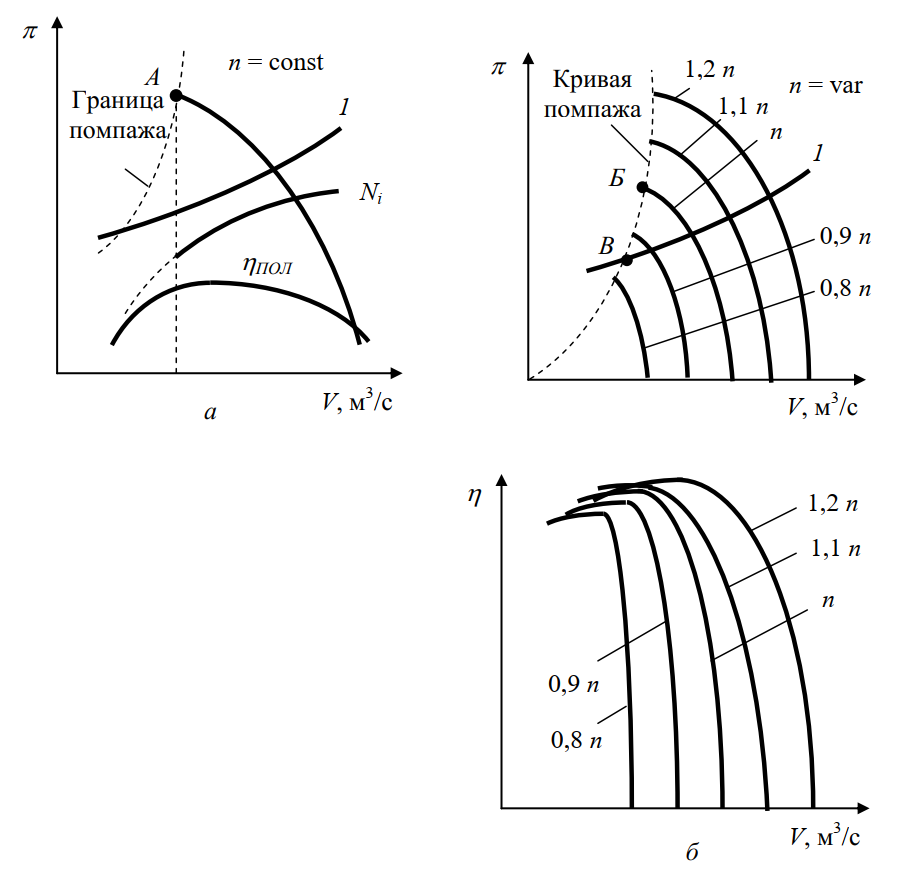

Характеристики центробежных компрессоров. Характеристикой компрессора динамического действия называется зависимость его основных рабочих параметров (таких, как отношение давлений π = PК / PН , внутренняя мощность Ni , политропный (или изоэнтропный) КПД ηПОЛ (или ηS) от параметра, характеризующего производительность компрессора (массовая или объемная производительность) при постоянной (рис. 29, а) или различных фиксированных значениях частоты вращения n (рис. 29, б).

Рис. 29. Характеристика центробежного компрессора: 1 – характеристика сети

Характеристики получают при испытаниях компрессора на специальных стендах, изменяя производительность дросселированием на нагнетании с помощью специальной заслонки или вентиля. При максимальной производительности из-за больших потерь в проточной части значения отношений давлений и КПД невелики. С уменьшением производительности потери в проточной части снижаются. При этом отношение давлений и КПД возрастает. Оптимальному режиму работы соответствуют наименьшие потери и максимальное значение КПД. Дальнейшее уменьшение производительности сопровождается снижением КПД. При минимальной или критической производительности наступает помпаж компрессора. Помпаж – это автоколебательный процесс в системе «компрессор–сеть», при котором давление нагнетания периодически резко снижается, а направление движения газа изменяется на обратное. При этом обычно слышны характерные «хлопки».

Положение критической точки А (см. рис. 29, а) начала помпажа зависит не только от компрессора, но и от свойств сети: ее объема и частоты собственных колебаний находящегося в ней газа. Помпажу обычно предшествует вращающийся срыв в колесе или диффузоре. Работа компрессора в режиме помпажа недопустима, так как она сопровождается колебаниями ротора и может привести к аварии.

Регулирование режимов работы центробежного компрессора. Регулирование работы компрессора осуществляется для обеспечения потребителя сжатым газом с требуемыми параметрами. Например, компрессоры, подающие сжатый воздух в домны, должны обеспечивать постоянную производительность; компрессоры для пневматических силовых установок — постоянное давление нагнетания; компрессоры газотурбинных установок – регулирование давления нагнетания, производительность и пр.

Работа компрессора на нерасчетных режимах связана с существенным снижением экономичности, возникновением дополнительных нагрузок, вибраций и пр. В среднем время работы компрессоров на нерасчетных режимах составляет почти половину времени промышленной эксплуатации.

Для повышения эффективности и надежности работы установки необходимо согласование характеристик компрессора с изменяющимися условиями работы системы.

Регулирование может осуществляться изменением характеристики системы или изменением характеристики компрессора. В процессе регулирования должны удовлетворяться следующие требования:

- компрессор должен обеспечивать необходимые значения производительности и давления при устойчивой работе;

- нельзя допускать попадание компрессора в зону неустойчивых режимов (помпажа).

Регулирование перепуском, или байпасированием, при котором сжатый газ со стороны нагнетания перепускается через дроссельное устройство на сторону всасывания. Энергетически – это самый неэффективный из методов регулирования, однако он очень просто осуществляется и обладает неограниченной глубиной регулирования. Поэтому его часто применяют в процессе эксплуатации.

Регулирование дросселированием на нагнетании достигается за счет установки дроссельного устройства между компрессором и сетью. С его помощью можно уменьшить производительность при n = const только до точки Б (см. рис. 29, б), в которой наступает помпаж компрессора. Этот метод также энергетически невыгоден.

Регулирование изменением частоты вращения (см. рис. 29, б) позволяет работать при достаточно высоких значениях КПД, но его возможности для характеристики сети 1 также невелики, так как производительность может быть уменьшена только до точки В.

Рис. 30. Характеристика центробежного компрессора при регулировании дросселированием на всасывании: 1 – характеристика сети

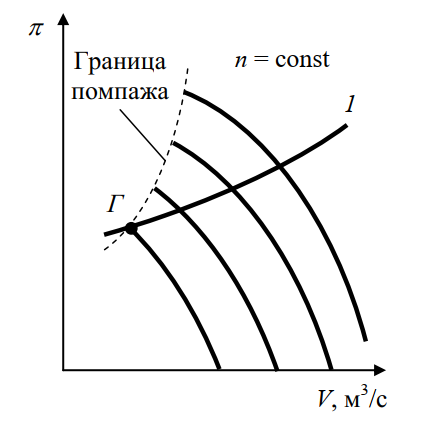

Регулирование дросселированием на всасывании (рис. 30) осуществляется с помощью дроссельного устройства, располагаемого перед входом в компрессор. По мере прикрытия дросселя характеристики компрессора сдвигаются в сторону меньших расходов с одновременным уменьшением отношения давления и КПД. Таким способом можно уменьшить производительность до точки Г. Энергетическая эффективность дросселирования на всасывании выше, чем дросселирования на нагнетании, но уступает регулированию частоты вращения.

Регулирование закруткой потока при входе в рабочее колесо с помощью входного регулирующего аппарата получило широкое распространение в центробежных компрессорах. Такое регулирование позволяет уменьшить производительность компрессора до 40–45% от номинальной. Следует отметить, что уменьшение производительности уменьшает и отношение давлений.

Комбинированное регулирование производительности позволяет получать наилучшие показатели компрессора при его работе на сеть с заданной характеристикой.

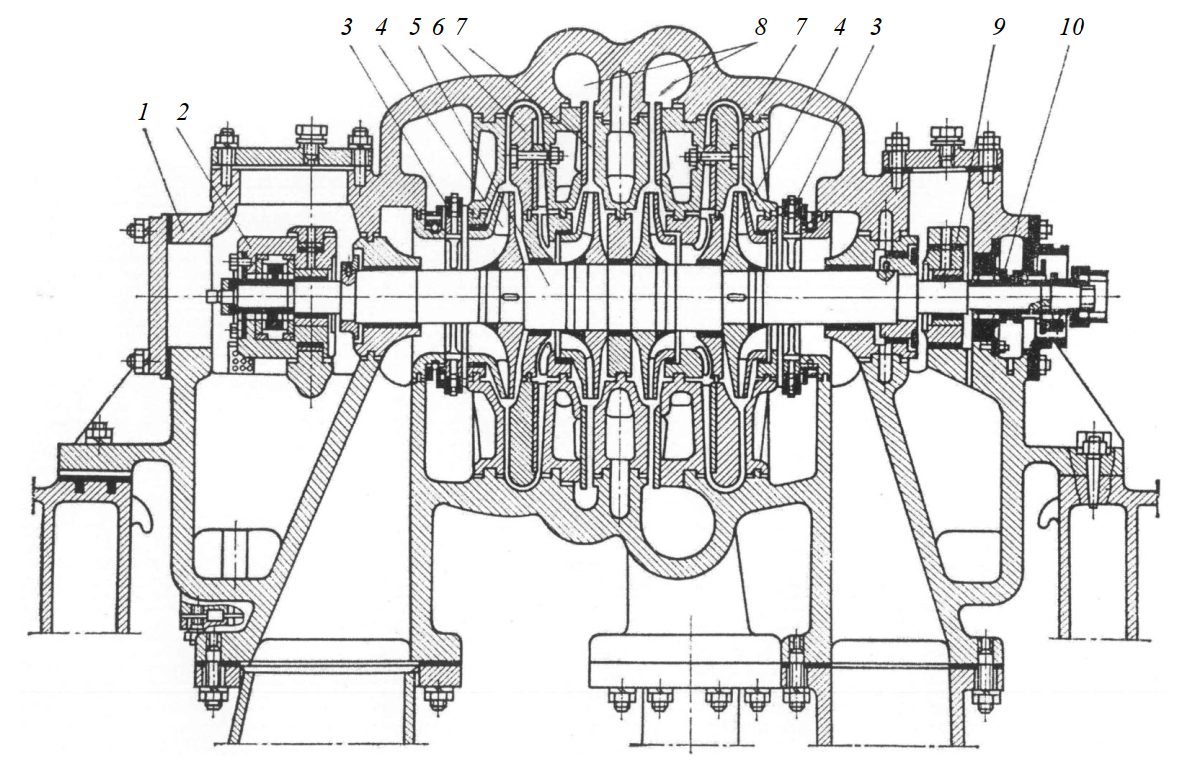

На рис. 31 в качестве примера представлена конструкция холодильного центробежного компрессора. Пропановый четырехступенчатый компрессор ТКП-435 изготавливается на Казанском компрессорном заводе. Корпус 1 литой с горизонтальным разъемом. Компрессор выполнен двухсекционным, поэтому в нижней половине корпуса имеются два всасывающих и два нагнетательных патрубка. Ротор 5 вращается в подшипниках скольжения: опорно-упорным 2 и опорном 9. Рабочие колеса 4 радиального типа, закрытые с загнутыми назад лопатками. Диффузоры 7 – безлопаточные. Секции расположены оппозитно, так что всасывающие отверстия колес каждой секции направлены в противоположные стороны. Это позволяет уменьшить осевые силы, передаваемые на опорно-упорный подшипник, и избежать применения разгрузочного поршня. Перед входом в каждую секцию установлен входной регулирующий аппарат 3. Неподвижные элементы проточной части – диффузоры – и обратные направляющие аппараты расположены в пакетах диафрагм 6. Диафрагмы литые и тоже имеют горизонтальный разъем. В центральных частях диафрагм, прилегающих к валу, и покрывающих дисках колес, устанавливаются лабиринтные уплотнения. Сборные выходные камеры – улитки 8 – выполнены непосредственно в отливке корпуса. Торцевое уплотнение 10 препятствует утечке хладагента в атмосферу. Масляная система компрессора герметичная, так как масло находится в контакте с хладагентом.

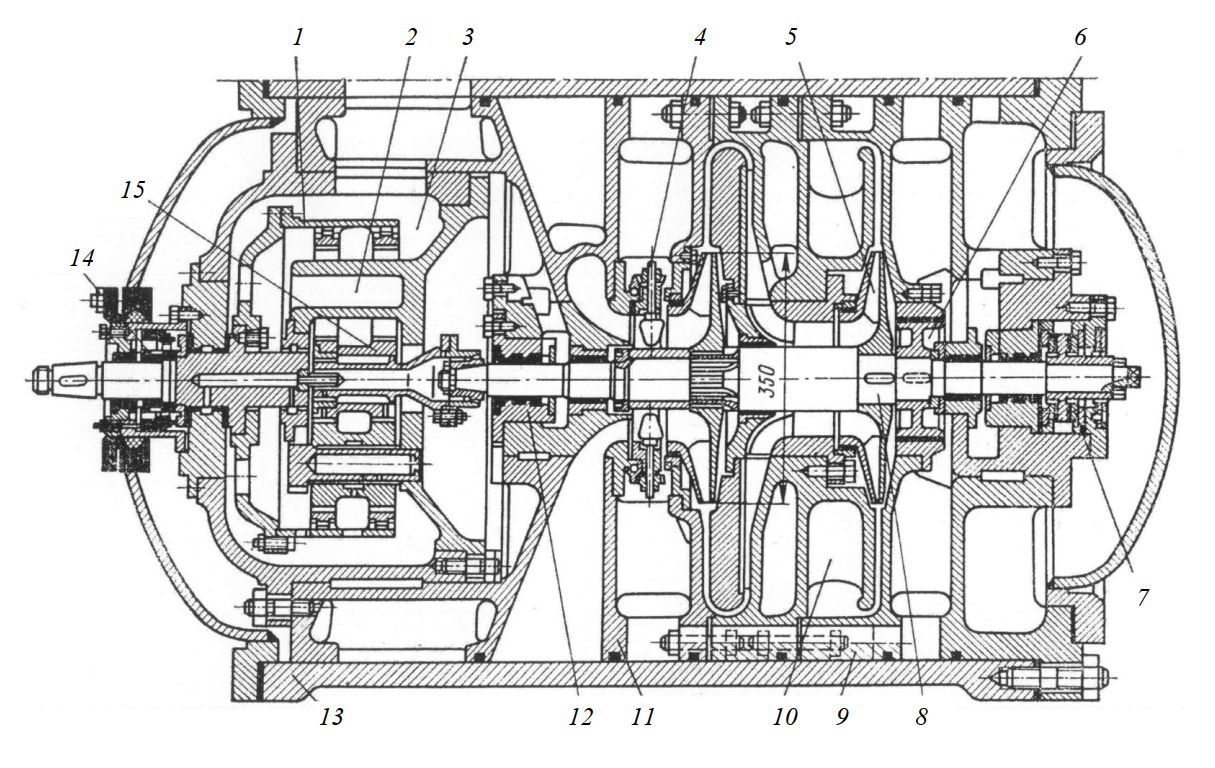

На рис. 32 представлен хладоновый двухступенчатый компрессор для водоохлаждающей холодильной машины. Особенностью его конструкции является неразъемный корпус 13 цилиндрической формы, в котором осевой сборкой размещаются детали компрессора. Внутренние полости диафрагм 9–11 образуют проточную часть компрессора. Ротор 8 вращается в опорно-упорном 7 и опорном 12 подшипниках скольжения. На роторе располагаются разгрузочный поршень – думмис 6 – и рабочие колеса 5 закрытого типа с лопатками, загнутыми назад.

Рис. 31. Пропановый центробежный компрессор ТКП-435

Рис. 32. Хладоновый центробежный компрессор со встроенным мультипликатором

Для обеспечения осевой сборки компрессора рабочее колесо первой ступени установлено на шлицах. Перед первой ступенью расположен входной регулирующий аппарат 4. Диффузоры – безлопаточные. Промежуточный подсос пара во вторую ступень осуществляется через специальный патрубок корпуса и внутреннюю полость диафрагмы 10, соединенную отверстиями с выходным участком обратного направляющего аппарата первой ступени. Мультипликатор 3 – встроенный, планетарного типа, с заторможенным корпусом сателлитов 2. Коронная шестерня 1 соединена с тихоходным валом, а центральная шестерня 15 – с ротором компрессора. Торцевое уплотнение 14 расположено на тихоходном валу, что увеличивает надежность его работы.

Преимуществом такой конструкции компрессора является повышение качества сборки, так как центровка деталей обеспечивается «технологически» за счет обработки соосных цилиндрических поверхностей деталей за одну установку. Применение встроенного мультипликатора позволило уменьшить металлоемкость и габаритные размеры компрессора.

На рис. 33 представлен бессальниковый одноступенчатый малорасходный хладоновый центробежный компрессор со встроенным электродвигателем. Компрессор предназначен для автономных систем кондиционирования воздуха.

Рис. 33. Бессальниковый одноступенчатый малорасходный центробежный компрессор: 1 – рабочее колесо; 2 – улитка; 3 – подшипник; 4 – коробка клеммная; 5 – электродвигатель; 6 – рубашка охлаждающая

4.2. Нагнетатели природного газа

Нагнетателями природного газа (НПГ) принято называть лопаточные компрессорные машины с соотношением давления выше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе сжатия.

Все нагнетатели условно можно разделить на два класса: неполнонапорные (одноступенчатые) (рис. 34) и полнонапорные (рис. 35). Первые, имеющие степень сжатия в одном нагнетателе 1,25-1,27, используются при последовательной схеме сжатия газа на компрессорной станции, вторые — полнонапорные, имеющие степень сжатия 1,45-1,51, используются при коллекторной схеме обвязки компрессорной станции.

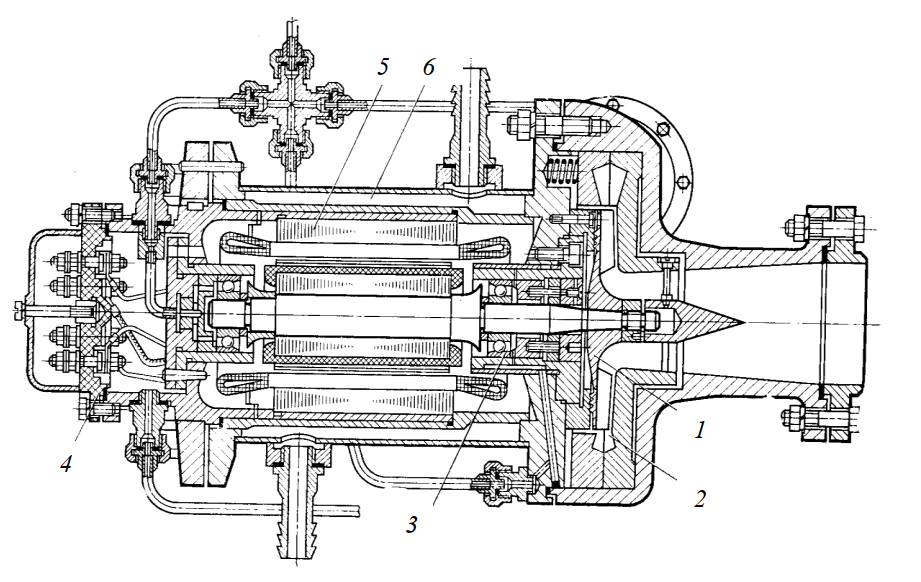

Рис. 34. Неполнонапорный одноступенчатый нагнетатель НЗЛ типа 370-18: 1 – корпус; 2 – крышка; 3 – лопаточный диффузор; 4 – рабочее колесо; 5 – гильза; 6 – зубчатая муфта; 7 – клиновые прокладки; 8 – анкерные болты

Одно из общих требований к НПГ – достаточно массивный и жесткий газоплотный корпус, способный без существенных деформаций воспринимать как внутреннее давление, так и значительные усилия и опрокидывающие моменты от труб обвязки. Большинство одноступенчатых нагнетателей на отечественных газопроводах имеет один вертикальный разъем для доступа к газовой полости.

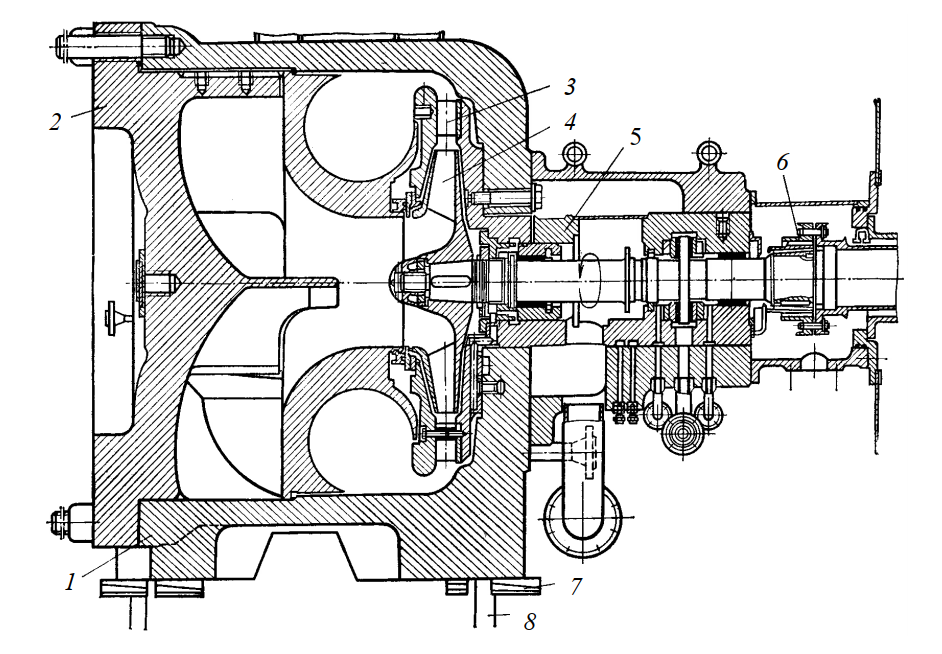

Рис. 35. Полнонапорный двухступенчатый нагнетатель НЦ-16/76: 1 – опорный подшипник; 2 – крышка; 3 – корпус; 4 – внутренний корпус; 5 – ротор; 6 – крышка; 7 – уплотнение; 8 – опорно-упорный подшипник; 9 – блок масляных насосов; 10 – думмис; 11 – улитка; 12 – обратный направляющий аппарат

Двухступенчатые нагнетатели выполняют и с одним, и с двумя вертикальными стыками: при литом корпусе достаточен один разъем, при сварно-кованом технологичнее иметь два. Корпуса с горизонтальным разъемом затрудняют удобный подвод и отвод патрубков большого сечения, небезопасны при аварийных ситуациях, когда разъем может потерять плотность, и в НПГ большой размерности не применяются.

Корпус НПГ крепят к опорной раме с помощью достаточно жестких лап, для восприятия усилий от труб используют также шпонки.

Одноступенчатые НПГ имеют обычно консольные роторы и глухую крышку, а для двухступенчатых характерны межопорные роторы с размещением одного или обоих подшипников на крышках. В двухступенчатых нагнетателях ротор вместе со съемными деталями проточной части образует один или два сборных узла. Рабочие колеса насаживают на вал на горячей посадке, иногда с помощью жидкости высокого давления.

Осевые усилия в НПГ могут достигать больших значений. Для снижения осевого усилия при межопорных роторах используют лабиринтное уплотнение большого диаметра со стороны высокого давления, называемое разгрузочным поршнем, или думмисом. Газ, прошедший думмис, обычно направляется на всасывание.

Для восприятия осевых усилий используют двухсторонние упорные подшипники с самоустанавливающимися колодками.

Опорные подшипники применяют только типа скольжения (не качения) – двухклиновые или многоклиновые (сегментные). Последние хорошо демпфируют поперечные колебания ротора и обеспечивают более спокойную работу ГПА.

Для снижения протечек между вращающимися и неподвижными вентилями используют лабиринтные уплотнения с острыми гранями, а для обеспечения плотности между полостями статора с различным давлением применяют кольцевые резиновые шнуры. Для сохранения КПД нагнетателя важное значение имеет поддержание малых зазоров в небольшом лабиринтном уплотнении на втулке покрывающего диска.

На рис. 34 представлена конструкция неполнонапорного нагнетателя типа 370-18. Нагнетатель имеет непосредственный привод от силовой турбины ГТУ и рассчитан на давление 5,5 и 7,45 МПа. Корпус нагнетателя имеет один вертикальный разъем и тангенциальные соосные входные и выходные патрубки. Нагнетатель снабжен лопаточным диффузором. Ротор нагнетателя вместе с подшипником, уплотнениями, диффузором и другими элементами образует единый сборочный узел, называемый гильзой. Этот узел имеет горизонтальный разъем, что позволяет легко проверять правильность взаимного расположения деталей. При необходимости гильза в сборе может быть заменена запасной, что позволяет осуществлять агрегатноузловой метод ремонта. Конструкцией предусмотрена возможность ремонта и замена вкладышей и уплотнений без вскрытия газовой полости.

Конструкция рабочего колеса – клепаная. Межлопаточные каналы выфрезерованы в теле основного диска. Такая конструкция хорошо демпфирует колебания, вызываемые лопаточным диффузором. Изготавливают также сварные рабочие колеса.

Некоторые особенности конструкции основных узлов НПГ рассмотрим на примере двухступенчатых нагнетателей НЦ-16/76 и типа 235-НЗЛ. Оба эти нагнетателя широко распространены на компрессорных станциях газопроводов, и конструкции их являются развитием ряда проверенных в эксплуатации решений.

Нагнетатель НЦ-16/76 (см. рис. 35) с номинальной частотой вращения 4900 об/мин для ГПА мощностью 16 МВт имеет кованый цилиндрический корпус с двумя жесткими вертикальными и тоже коваными крышками, на которых смонтированы узлы подшипников и уплотнений. Крышки зафиксированы в корпусе с помощью упорных разрезных колец. Всасывающий и нагнетательный патрубки – кованы, приварены к корпусу снаружи, опорные лапы корпуса также приварены. Для герметизации соединений «крышки – корпус» и внутренних полостей проточной части используют кольцевые резиновые шнуры различного диаметра.

Конструкция кованого наружного корпуса позволяет использовать его и для перспективного давления 10 МПа при умеренной толщине стенки (около 120 мм). Необходимые полости получены с помощью тонкостенного литого внутреннего корпуса, также не имеющего горизонтального разъема. Внутренний корпус при сборке вкатывается в наружный на специальных роликах. На внутреннем корпусе закреплены входной направляющий аппарат, представляющий собой систему радиальных ребер, лопаточные диффузоры обеих ступеней и наружная часть обратного направляющего аппарата (ОНА). Внутренняя разъемная часть ОНА извлекается вместе с ротором.

Ротор имеет ступенчатый вал с максимальным диаметром (посередине) около 300 мм, на который насажены рабочие колеса, думмис (разгрузочный поршень), втулки уплотнений, полумуфта для восприятия крутящего момента и упорный гребень. Лопатки рабочего колеса выфрезерованы из тела основного диска, соединены с покрывающим (покрывным) диском с помощью пайки. Ротор приспособлен для многоплоскостной балансировки. Для извлечения ротора нет необходимости доставать внутренний корпус и диффузоры.

Воспринимающий осевые усилия упорный подшипник имеет пакеты колодок с обеих сторон. Каждый опорный подшипник сегментного типа состоит из пяти самоустанавливающихся сегментов. Уплотнения имеют лабиринтную часть и масляную концевую часть в виде щелевого уплотнения с плавающими кольцами.

Выходная сборная камера образована с помощью кольцевого углубления на торцевой крышке и специально присоединенной к ней улитки. Из статорных деталей разъем имеет только внутренняя часть ОНА.

Общее конструктивное решение нагнетателя позволяет сравнительно легко заменять при необходимости детали проточной части и получать различные модификации.

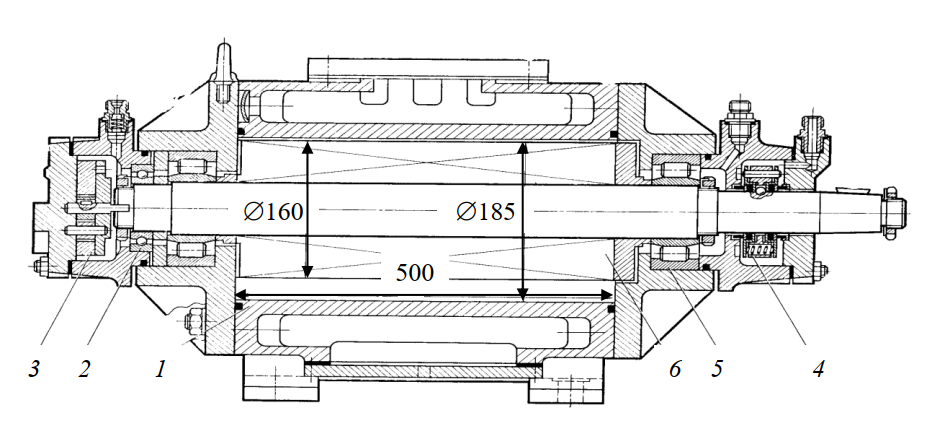

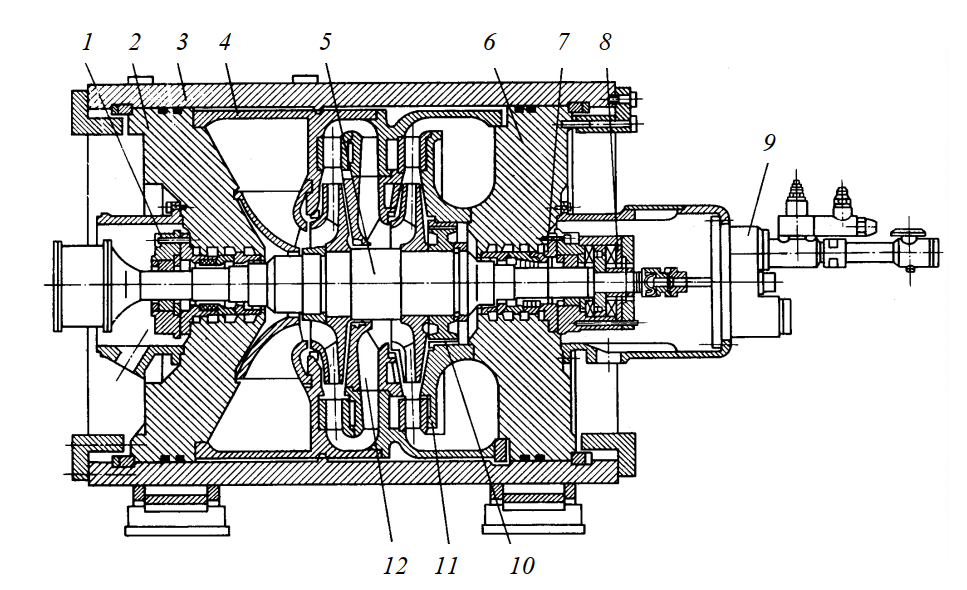

Двухступенчатый нагнетатель типа 235-21 (рис. 36) разработан Невским заводом им. В.И. Ленина (НЗЛ) также в нескольких модификациях по параметрам на расчетную частоту вращения 4800 об/мин для ГПА мощностью 10 МВт. Отличительная его особенность – литой корпус и литая крышка с обычным фланцевым соединением. Корпус снабжен достаточно жесткими лапами, которые обеспечивают надежное крепление нагнетателя к опорной раме. Присоединительные сечения патрубков нагнетателя расположены соосно.

Рис. 36. Полнонапорный двухступенчатый нагнетатель типа 235-21 (с горизонтальным разъемом): 1 – рабочее колесо; 2 — лопаточный диффузор; 3 – корпус; 4 – крышка; 5 – сборная камера; 6 – думмис; 7 – опорный подшипник

Ротор нагнетателя конструктивно объединен с закладными деталями проточной части так, что образует единый сборочный блок (пакет). Это позволяет заметно сократить затраты времени на ремонт, так как для группы нагнетателей поставляется запасной комплект. Существует две сборочные модификации нагнетателя: с горизонтальным разъемом закладных частей и без горизонтального разъема. В первом случае при разборке — сборке есть хороший доступ для контроля за зазорами и взаимным положением деталей в проточной части и уплотнениях. Во втором случае (только вертикальные стыки) конструкция лабиринтных уплотнений допускает осевую сборку, а для разборки – сборки ОНА, конструктивно объединенного с лопаточными диффузорами, снимают, а затем устанавливают рабочее колесо первой ступени, которое фиксируется в осевом положении на валу резьбовой втулкой.

Рабочие колеса имеют цилиндрические лопатки, которые выфрезерованы в теле основного диска; покрывающий диск приварен к лопаткам. За рабочим колесом второй ступени на валу расположен разгрузочный поршень.

Упорный подшипник находится в картере, прикрепленном к крышке с помощью болтов и шпилек. Вкладыши опорных подшипников представляют собой разъемные втулки. Картер опорного подшипника со стороны привода конструктивно объединен с корпусом муфты. Достаточно просторная выходная сборная камера образована несколькими деталями нагнетателя.

Рассмотренные примеры конструктивного решения нагнетателей свидетельствуют о достаточно высоком совершенстве отечественных конструкций современных двухступенчатых нагнетателей.

4.3. Осевые компрессоры

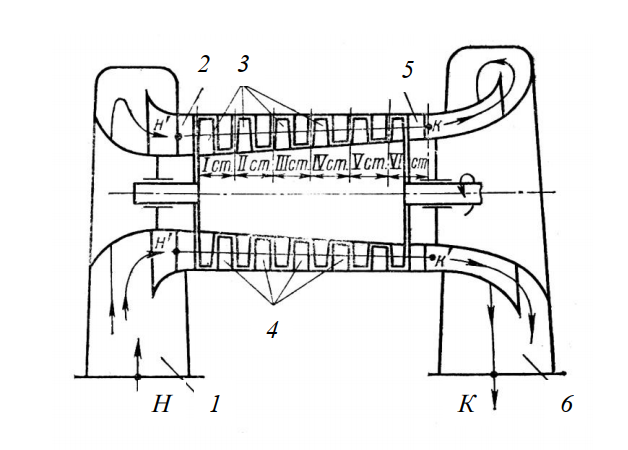

Осевой компрессор (рис. 37) состоит из входного устройства 1, с помощью которого газ подводится к входному направляющему аппарату (ВНА) 2. ВНА придает потоку необходимое направление движения, после чего он поступает на рабочее колесо (РК) 3. От лопаток РК к газу подводится механическая энергия, вследствие чего его давление возрастает. В ступенях скорость газа в РК увеличивается (коэффициент реактивности Ω < 1), а в отдельных случаях (Ω = 1) остается практически постоянной по величине, изменяясь только по направлению.

Рис. 37. Схема осевого компрессора

Из РК газ поступает в направляющий аппарат (НА) 4, в котором изменяется направление движения потока. В ступенях с Ω < 1 в НА также происходит уменьшение скорости и повышение давления, а при Ω = 1 скорость в НА изменяется только по направлению.

При выходе из последней ступени газ проходит спрямляющий аппарат (СА) 5, который придает выходной скорости осевое направление. Обычно СА выполняют совмещенным с НА последней ступени. Из СА сжатый газ поступает в выходное устройство 6.

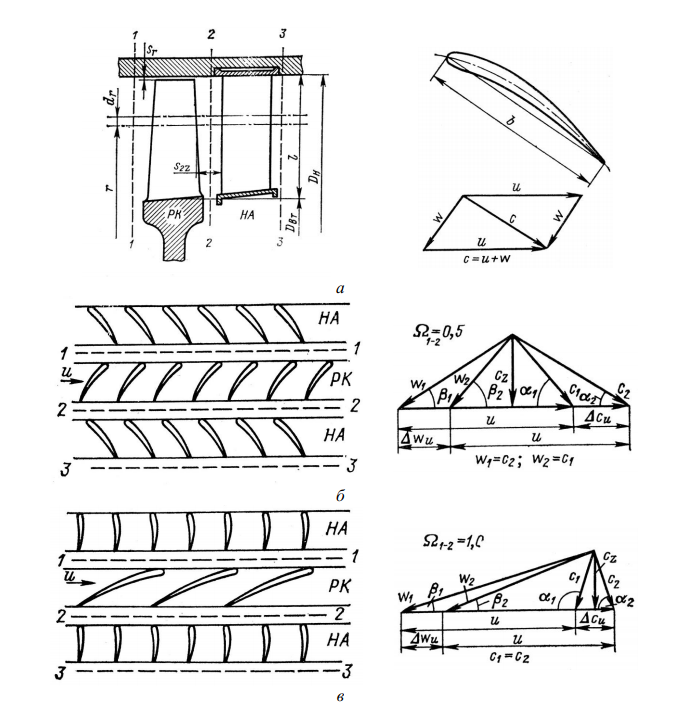

Ступенью осевого компрессора принято считать РК и расположенные за ним НА (рис. 38, а). Элементарной ступенью осевого компрессора называют ступень, расположенную между двумя соосными цилиндрическими поверхностями, радиусов r и r + dr. Развертка одной из этих поверхностей на плоскость и треугольники скоростей для двух ступеней с различным коэффициентом реактивности представлены на рис. 38, б, в. Видно, что РК и НА представляют собой лопаточные решетки, составленные из аэродинамических профилей, установленных под определенными углами. Решетка РК движется относительно решетки НА со скоростью u. Углы установки профилей выбирают такими, чтобы вход потока в решетку был безударным и сопровождался наименьшими потерями.

Рис. 38. Ступень осевого компрессора: а – схема ступени; б – ступень с Ω1-2 = 0,5; в – ступень с Ω1-2 = 1,0

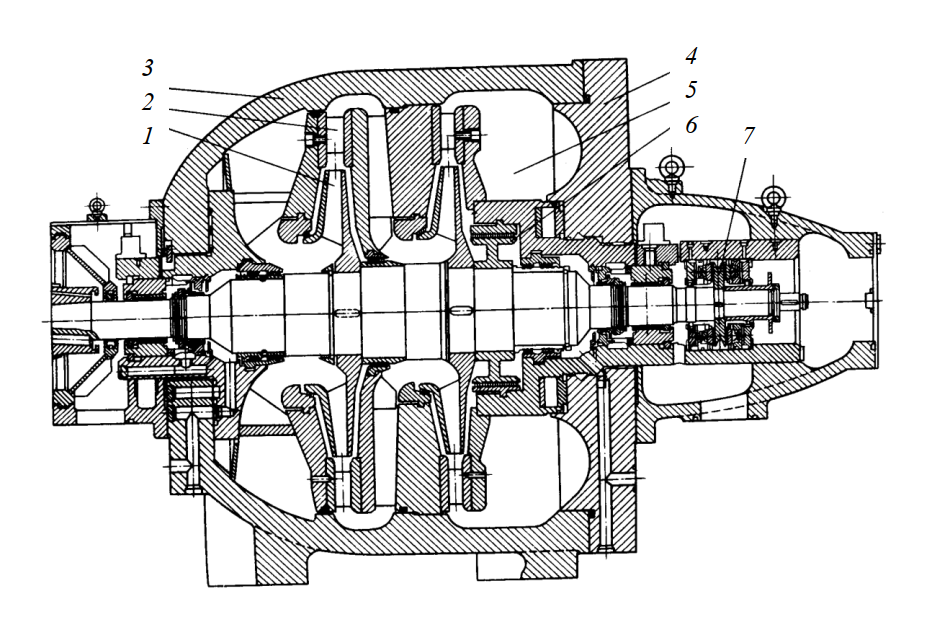

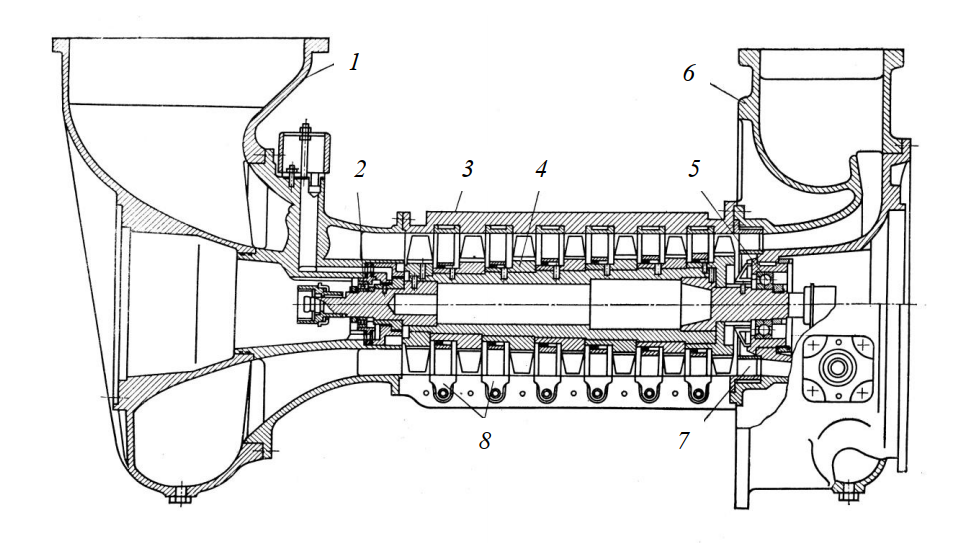

На рис. 39 представлена конструкция осевого компрессора газовой холодильной машины ТХМ-1-25. Компрессор – осевой семиступенчатый. Расход воздуха 2 кг/с, степень сжатия 2,3, диаметр проточной части 190 мм, частота вращения ротора 21 200 об/мин. Компрессор состоит из статора и ротора. На роторе расположено семь рядов профилированных рабочих лопаток. Рабочее колесо и спрямляющий аппарат образуют ступень компрессора. Основными составными частями компрессора являются: ротор, патрубок всасывания, корпус передний, корпус нагнетателя (статор) и корпус диффузора.

Рис. 39. Осевой компрессор газовой холодильной машины ТХМ-1-25

Рабочая лопатка ротора состоит из пера и замка. Лопатки разных ступеней отличаются друг от друга длиной пера и углом установки их в диске. Лопатки с дисками соединяются замком типа «ласточкин хвост». Диски ротора и лопатки изготовлены из стали 13Х14НВФРА.

Патрубок всасывания является входным устройством компрессора и предназначен для обеспечения равномерного входа воздуха в первое колесо ротора. Корпус передний является продолжением входного устройства компрессора и служит передней опорой ротора.

Корпус компрессора имеет продольный разъем в вертикальной плоскости. В кольцевых проточках установлены полукольца спрямляющих аппаратов, которые совместно с ротором и корпусом компрессора образуют проточную часть. Спрямляющий аппарат состоит из наружного и внутреннего полуколец и спрямляющих лопаток и крепится к корпусу нагнетателя болтами.

Корпус по объему соединен болтами. К торцевым фланцам корпуса крепятся корпус передний и корпус диффузора. Последний состоит из наружного и внутреннего корпусов. Во внутреннем корпусе установлен корпус задней опоры. В наружном корпусе – спрямляющий аппарат седьмой ступени.