Содержание страницы

1. Последовательность выбора заготовок

Правильно выбрать заготовку можно лишь при хорошем знании всех процессов и методов получения заготовок. Помощь студенту может оказать систематизация их, приведенная в прил. 1.

Имея классификацию, чертеж детали с указанием ее конфигурации, размеров, материала, технических условий и данных о программе выпуска, заготовку выбирают в такой последовательности: процесс, метод, оборудование.

В первую очередь следует ознакомиться с технологическими возможностями материала, приведенного конструктором на чертеже детали. Так, ковкий чугун марок КЧ 37-12…КЧ 63-2 льется, а не куется. Льется сталь марок 15 Л…50 Л, серый чугун марок СЧ 12-28…СЧ 38- 60, высокопрочный чугун марок ВЧ 50-1.5…ВЧ 40-10. Сплавы марок АК 2, АК 4, Д 16, Л 80, ЛО62-1, БрОФ 6,5-0,4, БрОЦС 4-4-2,5 и другие – это типичные деформируемые сплавы. Из этих сплавов изготавливаются различные заготовки путем прокатки, прессования, волочения, ковки и штамповки (или комбинированием этих процессов). В зависимости от степени легирования и способа получения заготовки детали обладают различной прочностью, пластичностью, коррозионной стойкостью.

Сплавы АЛ 2, АЛ 6, АЛ 9, ЛК 80-3, ЛАЖМц 70-6-3-1, БрОЦ 10-2, aБрОЦ 8-4 и другие обладают литейными свойствами и хорошо отливаются как в песчаные формы, так и постоянные формы (кокиль, литье под давлением).

В результате этого анализа исключается большое количество процессов и методов получения заготовок из-за несоответствия технологических характеристик процессов и методов свойствам материала.

Если материал детали обладает литейными свойствами и хорошо обрабатывается давлением, то выбор процесса или метода получения заготовки всегда следует связывать с обеспечением заданного качества детали.

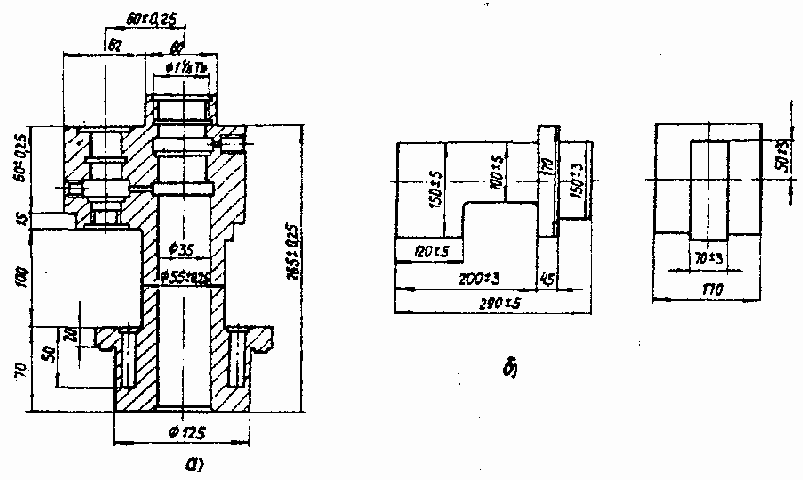

На рис. 39 приведены цилиндр компрессора и его поковка. Чем обоснован выбор заготовки для детали в виде поковки? Ведь цилиндры и блоки воздушных, газовых и холодильных компрессорных машин обычно изготавливаются литьем из серого чугуна марок СЧ 18-36 или СЧ 21-40.

Рис. 39. Цилиндр третьей ступени компрессора: а – рабочий чертеж (материал – сталь 45, давление при испытании водой – 20 МПа; масса цилиндра – 11 кг); б – поковка

Приведенный на рис. 39 цилиндр – для специального газового компрессора высокого давления. Во время работы компрессора цилиндр подвергается значительным переменным усилиям от давления газа, равного 13 МПа, и дополнительным температурным напряжениям. Такой цилиндр должен быть не только прочным, но и плотным. Поэтому конструктор в качестве материала цилиндра избрал сталь 45, а технолог – поковку.

В некоторых конструкциях специальных газовых компрессоров высокого давления в целях увеличения антикоррозийной стойкости зеркала цилиндра применяется нержавеющая сталь марки 3X13. Эта сталь подвергается только обработке давлением. Следовательно, и в этом случае нужно выбирать в качестве заготовки поковку.

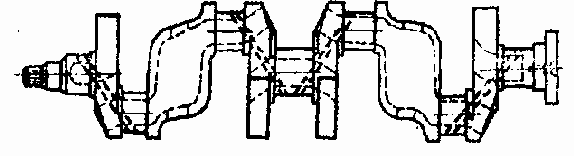

В большинстве случаев крупные цилиндры (массой до 20 т) отливались из серого чугуна. Однако они часто браковались по плотности и из-за наличия на зеркале цилиндра раковин, обнаруживаемых при механической обработке. Для ликвидации брака применяют постановку сменных втулок, выполняемых из чугуна с перлитной структурой, или пропитку стенок цилиндра бакелитовым лаком с наполнителем в виде железного порошка. Методы исправления литых отливок крупных цилиндров определяются конструктором или технологом по согласованию с конструктором. Они зависят от ответственности исправляемых мест и должны гарантировать удовлетворение требованиям, предъявляемым к детали в условиях эксплуатации. В последнее время широко применяют литые коленчатые валы вместо штампованных (рис. 40). Обладая хорошими прочностными характеристиками, литые коленчатые валы обеспечивают более высокий коэффициент использования материала (0,84 вместо 0,76), способны лучше гасить вибрации, менее чувствительны к концентрации напряжений, обрабатываются с большей производительностью, не требуют термической обработки шеек. Полые шатунные и коренные шейки, а в некоторых случаях и щеки, получаемые в процессе изготовления отливки, уменьшают вращающиеся массы и требуют меньшей балансировки.

Рис. 40. Литой коленчатый вал

В связи с тем что в проекте обычно дается большая программа, чем на предприятии, где студент проходил практику, следует продумать, годится ли вариант получения заготовки, применяемый предприятием, для ее изготовления по более высокому классу точности. Так, стальные и чугунные отливки выполняются по ГОСТ 26.645–85. Поковки могут выполняться на ковочных машинах и на прессах (ГОСТ 7505–89). Последний ГОСТ регламентирует две группы точности: повышенную (первая группа) и нормальную (вторая группа). На ковочных машинах возможно применение подкладных колец или штампов, позволяющих повысить точность отдельных размеров поковки.

Все это дает возможность не только снизить припуски на обработку и повысить тем самым коэффициент использования металла, но и повысить точность заготовок. Штампованные заготовки по ГОСТ 7505–89 тоже могут выполняться по нормальным классам точности (вторая группа) и по повышенным (первая группа).

Выбор заготовки может быть связан с экономией материала за счет применения оборудования, имеющего более широкие технологические возможности (наличие выталкивателя, высадочного ползуна и т. п.). В качестве примера на рис. 41 показана полая деталь массой 1,25 кг, изготовление которой возможно по пяти вариантам: ковка, штамповка на гидравлическом прессе, молоте, механическом кривошипном прессе и на горизонтально-ковочной машине (ГКМ). Масса поковки получается равной соответственно 4,1; 2,6; 2,78; 2,6; 2,4 кг. Таким образом, наиболее выгодной с точки зрения экономии материала является поковка, отштампованная на ГКМ (коэффициент использования материала 0,5 вместо 0,3 при ковке).

Сложнее выбор заготовки, если ее получат другим, более производительным способом, с привлечением нового оборудования. Так, некоторые стали и сплавы (20, 45, 55, 10Х, Р9, Р6М9, МА8, Х18Н10Т, ВТ 3-1, ШХ15, ЖС 6-КП и др.) обладают при определенных условиях сверхпластичностью – возможностью больших деформаций за один переход при минимальных усилиях и низких энергозатратах. Как правило, структурная сверхпластичность металлов и сплавов наблюдается в интервале температур (0,6…0,85)TS (TS – температура плавления) при скоростях деформации (растяжение) порядка 10-4…10-3 с.

Однако бесфильерное волочение, вытяжка и штамповка требуют материалов, способных работать продолжительное время при высоких температурах, специального оборудования с низкими скоростями деформирования, системо-контроля и регулирования высокой температуры (700…1000 °С). Эти затраты компенсируются качеством заготовки: однородностью механических свойств, высокой чистотой поверхности, почти не нуждающейся в последующей механической обработке (припуски 0,1…0,2 мм).

Рис. 41. Поковка втулки с уступом при разных способах ее изготовления: а – бесфильерное волочение (чертеж втулки); б – бесфильерное волочение, ковка (для нижника 5°, для кольца 0°); в – бесфильерное волочение под молотом; г – на ГКМ (α = 0) и на механическом прессе (α = 2°)

В этом случае требуется сложный экономический расчет. Дело в том, что если переход на новый способ кузнечной обработки сопряжен с капитальными затратами на установку нового оборудования, то экономичность нового способа должна быть определена по сроку окупаемости капитальных затрат.

![]()

где PНК и РНМ – бесфильерное волочение, капитальные затраты на приобретение нового оборудования при новом способе получения поковки соответственно в кузнечном и механическом цехах; РСК и РСМ – балансовая стоимость высвобождаемого оборудования соответственно в кузнечном и механическом цехах; РЭК и РЭМ – годовая экономия при переходе на новый способ получения поковки соответственно в кузнечном и механическом цехах.

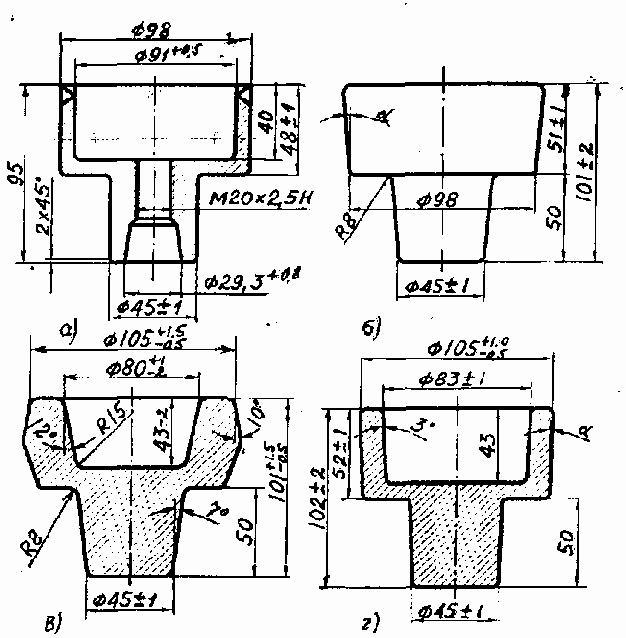

В качестве более простого приема по выбору заготовок определим экономически выгодный технологический процесс формовки и изготовления стержней при отливке станины металлорежущего станка. Масса отливки 700 кг. Годовая программа

- 1500 отливок (рис. 42).

Рис. 42. Станина металлорежущего станка

Сравним четыре способа: а) ручная формовка в опоках по деревянным моделям с применением пневматических трамбовок; б) формовка по деревянным моделям с набивкой при помощи пескомета; в) формовка по металлическим моделям с набивкой при помощи пескомета; г) формовка по металлическим моделям на встряхивающих перекидных машинах.

Основные технологические данные: размеры опок в свету, диктуемые габаритами станка, 2600x950x350 мм; объем опок 1,75 м3; стержней в форме 16; число отливаемых станин – 1.

Формовка. Для упрощения сравним затраты на формовку только по отличавшимся статьям расходов.

Пo нормативам трудоемкость ручной формовки одной формы с применением пневматического инструмента составляет 190 чел.мин и при набивке пескометом бесфильерное волочение 123 чел.мин. Трудоемкость при формовке на встряхивающих машинах с перекидным столом при составе бригады 10 человек и производительности 5 форм в час составит 120 чел.-ч.

Приняв среднюю стоимость 1 ч работы формовщика 3 руб. 75 коп. и 16 % начисления на заработную плату, получим расходы на заработную плату, включая начисления, по способам:

а) 190 · 0,063 · 1,16 = 13 руб. 80 коп;

б) 123 · 0,063 · 1,16 = 9 руб. 00 коп;

в) 123 · 0,063 · 1,16 = 9 руб. 00 коп;

г) 120 · 0,063 ·1,16 = 8 руб. 60 коп.

При формовке по деревянным моделям (процессы а, б) стоимость оснастки на одну форму составляет 48 руб., а при формовке по металлическим моделям (процессы в, г) будет равна 15 · 0,865 = 10 руб.

Определим расходы, связанные с затратами энергии, содержанием оборудования и зданий.

Ручная формовка. Время уплотнения одной формы – 1 ч. Стоимость сжатого воздуха из расчета 1,8 коп. за 1 м3 и работы двух пневматических трамбовок, каждая из которых расходует 30 м3/ч, будет равна

30 · 2 · 0,018 = 1 руб. 10 коп.

Затратами на ремонт пневмотрамбовок ввиду их малости пренебрегаем. Содержание здания из расчета площади рабочего места 50 м2 и затрат 0,04 руб./ч за 1 м2 составит

50 · 0,04 = 2 руб.

Таким образом, для процесса а) эта сумма составит

1,1 + 2 = 3 руб. 10 коп.

Формовка пескометом. Мощность пескомета 7 м/ч, что позволяет за 1 ч набить 4 формы.

Затраты на электроэнергию при расходуемой мощности 30 кВт-ч и стоимости 1 кВт-ч 15 коп. составят

30 · 0,15 = 4 руб. 50 коп.

Амортизация оборудования при 2355 ч односменной его работы в году и стоимости пескомета 43 000 руб. выразится

43 000 · 0,04/2355 = 0,75 руб.

Погашение капитальных затрат на оборудование составит 43 000 · 0,10/2355 = 1 руб. 80 коп.

Затраты на ремонт и содержание оборудования 43 000 · 0,19/2355 = 3 руб. 47 коп.

Затраты на содержание здания из расчета площади рабочего места при пескометной набивке 70 м2 составят

70 · 0,04 = 2 руб. 80 коп.

Итак, общая сумма затрат

4,5 + 0,75 + 1,8 + 3,47 + 2,8 = 13 руб. 32 коп.

На одну форму –3 руб. 33 коп.

Формовка на встряхивающих машинах. Часовая производительность при формовке на машине составляет 8,75 м3, что позволяет набить 5 форм.

Затраты на сжатый воздух при расходе 3 м3 · 3 · 0,018 = 0,054 руб. Амортизация оборудования при стоимости комплекта 150 000 руб., погашение капитальных затрат, затраты на ремонт и содержание его составят

150 000 · (0,04 + 0,10 + 0,19)/2355 = 21 руб. 02 коп.

Расходы, отнесенные к I форме, равны 4 руб. 20 коп.

Таким образом, сравниваемая часть себестоимости изготовления одной формы составит по способам:

а) 13,80 + 48,00 + 3,1 = 64 руб. 90 коп;

б) 9,00 + 48,00 + 3,33 = 60 руб. 33 коп;

в) 9,00 + 10,00 + 3,33 = 22 руб. 33 коп;

г) 8,60 + 10,00 + 4,20 = 22 руб. 80 коп.

Изготовление стержней. Для упрощения сравним затраты на изготовление центрального стержня и только по отличающимся статьям расходов.

Центральный стержень станины имеет объем 44 дм3.

Сравним два способа его изготовления: а) вручную по деревянным ящикам; б) на машине по металлическим ящикам.

По нормативам трудоемкость изготовления стержня заданного размера и группы сложности составляет при ручной формовке 95 чел.-мин, а при формовке на машине при условии, что работает бригада из 2 чел. и производительность ее 50 съемов в смену (2 · 60 · 8/50) · 1,25 = 24 чел.-мин.

Приняв те же данные, что и в первом случае, получим расходы на заработную плату по процессам в следующих размерах:

а) 95 · 0,063 · 1,16 = 6 руб. 90 коп;

б) 24 · 0,063 · 1,16 = 1 руб. 80 коп.

Ручная формовка. Первоначальная стоимость деревянного стержневого ящика, по данным предприятия, составляет 450 руб., стоимость его ремонта за время службы – 150 руб. За время эксплуатации ящика было изготовлено 150 стержней. При этих условиях стоимость и содержание ящика, отнесенные к одному стержню, (450 + 150)/150 = 4 руб.

При площади рабочего места 5 м2 и продолжительности процесса 1,58 ч получим 5 · 0,04 · 1,58 = 0,32 руб.

Формовка на машинах. Первоначальная стоимость металлического ящика, по данным предприятия, составляет 7600 руб., стоимость ремонта – 3170 руб. Количество стержней, изготовленных в данном ящике, – 5000. Следовательно, стоимость оснастки и ее ремонт, отнесенные к одному стержню, равны (7600 + 3170)/5000 = 2 руб. 10 коп.

Количество стержней, формируемых в час, – 50/(8 · 1,25) = 5. Затраты на сжатый воздух при расходе его 1 м3 на один стержень:

1 · 5 · 0,018 = 0,09 руб.

Затраты на амортизацию оборудования, погашение капитальных затрат, на ремонт оборудования при его первоначальной стоимости 25 250 руб. составят

(25 250 · (0,04 + 0,10 + 0,19))/2355 = 3 руб. 54 коп.

Содержание здания из расчета площади рабочего места машины 15 м стоит 15 · 0,04 = 0,60 руб.

Следовательно, расходы, отнесенные к одному стержню, равны (0,09 + 3,54 + 0,6)/5 = 0,85 руб.

Таким образом, сравниваемые части себестоимости изготовления одного стержня по процессам:

а) 6,90 + 4,00 + 0,32 = 11 руб. 22 коп;

б) 1,80 + 2,10 + ((0,09 + 3,54 + 0,6)/5) = 4 руб. 75 коп.

Из рассмотренных процессов выгоднее, следовательно, машинное изготовление стержней и формовка по металлическим моделям с набивкой формы при помощи пескомета.

Как видно, подобный расчет требует большого количества нормативных, справочных и фактических данных и поэтому затруднителен для студента в стенах учебного заведения. Такие расчеты целесообразно выполнять на базе производственной практики, где студент может получить квалифицированную консультацию специалистов.

Для ориентировочных расчетов по экономике процесса можно воспользоваться данными, приведенными в прил. 2.

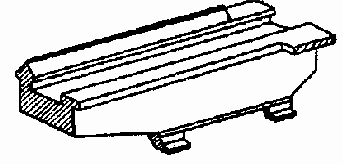

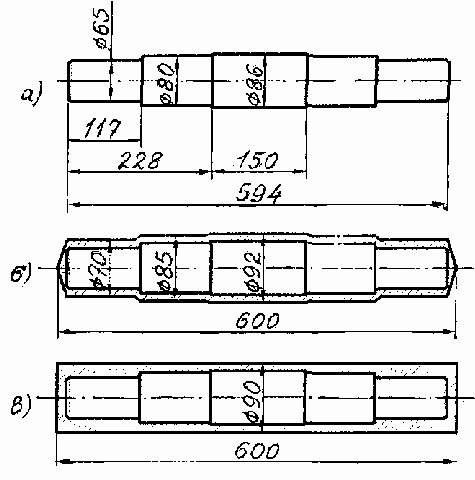

Так, в серийном производстве вал из стали марки 45 (рис. 43) можно изготовить из горячекатаного проката диаметром 90 мм и применить горячую штамповку.

Расход проката на одну деталь – 30 кг. Стоимость заготовки в этом случае

30 · 95/1000 = 2 руб. 85 коп.

Стоимость одной штамповки (масса заготовки 25 кг)

25 · 255/1000 = 7 руб. 52 коп.

Следовательно, в этом случае целесообразен горячекатаный прокат.

Рис. 43. Вал ступенчатый: а – готовая деталь; б – штампованная поковка; в – заготовка из горячекатаного проката

Немаловажным критерием при выборе заготовок является программа выпуска деталей. При индивидуальном и мелкосерийном производствах конструкцию деталей следует максимально приближать к более простым видам заготовок: к стандартному прокату, поковкам, получаемым ковкой на молотах и прессах, отливкам в песчаные формы, сварным конструкциям, т. е. к таким заготовкам, для производства которых не требуется специальная оснастка.

При крупносерийном и массовом производствах конструкции деталей следует максимально приближать к точным штамповкам и отливкам, специальным и стандартным профилям холодного и горячего проката, так как затраты на специальную оснастку почти всегда с избытком оправдываются экономией материалов и экономией трудоемкости при применении прогрессивных процессов и методов получения заготовок.

Одним из наиболее эффективных технологических процессов изготовления заготовок в крупносерийном и массовом производствах является периодический прокат. Применение такого проката дает возможность более рационально использовать материал, повысить производительность труда. Этот процесс благодаря непрерывности сравнительно легко механизируется и автоматизируется (поперечно-винтовая прокатка, поперечно-клиновая прокатка, прокатка в винтовых калибрах).

Способ поперечно-винтовой прокатки универсален. Он нашел широкое применение для изготовления заготовок деталей типа валов. На станках можно получать заготовки диаметром до 250 мм и длиной до 6000 мм переменного по длине сечения. Коэффициент использования материала 0,85…0,88. Производительность станов до 400 тыс. заготовок в год.

Перестройка стана с изготовления проката одного профиля на другой осуществляется без смены валков (меняется только копир). Получающиеся заготовки не имеют заусенцев, обладают высокой точностью размеров и прямолинейностью. Это позволяет резко сократить припуски на механическую обработку заготовок.

Изготовление коротких заготовок переменного сечения (шары, втулки, ребристые трубы, винты) может быть осуществлено на двух или трехвалковых станах путем прокатки исходной заготовки в винтовых калибрах. Станы обеспечивают высокую точность формы и размеров. Коэффициент использования материала 0,8…0,83. Производительность 100…220 заготовок в минуту.

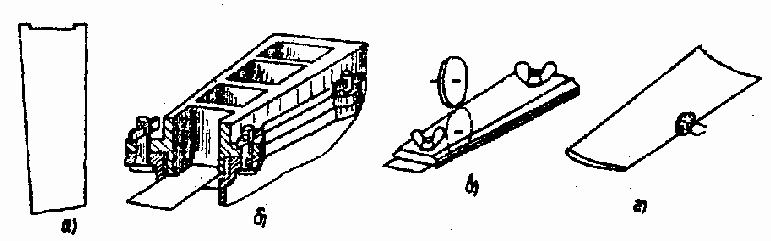

Для сложных деталей машин в современном машиностроении нашли применение технологические процессы изготовления заготовок, сочетающие в себе несколько методов данного процесса (рис. 44) или несколько методов различных процессов (рис. 45). Это обстоятельство также необходимо иметь в виду при выборе заготовки. В качестве примера можно привести процесс получения заготовки компрессорной лопатки, предусматривающий метод горячего выдавливания с последующим вальцеванием.

Рис. 44. Изготовление пустотелой беззамковой спрямляющей лопатки: а – исходная заготовка; б – формование и термофиксация; в – роликовая сварка кромок; г – доработка кромок

Сущность процесса заключается в том, что нагретая исходная заготовка (цилиндрическая) сначала осаживается, а затем выдавливается с образованием замка и пера постоянного профиля без закрутки. После второго нагрева заготовка пропускается через вальцы, придающие перу требуемые профиль и закрутку. Преимущества процесса – полная автоматизация и высокая производительность, возможность применения менее мощного технологического оборудования, более высокий коэффициент использования материала (припуски на механическую обработку 0,3…0,5 мм на сторону).

Другой пример (рис. 44). Для изготовления беззамковой пустотелой спрямляющей лопатки из титанового сплава нашел применение комплекс различных методов.

Сначала заготовки спинки и корта вырезаются из полосы сплава ОТ4 толщиной 1,5 мм на гильотинных ножницах. Затем эти исходные заготовки формуются на гидравлическом прессе в штампах, обеспечивающих требуемый профиль и закрутку пера лопатки. Форму лопатки термофиксируют в течение 50 минут в нейтральной среде аргона при температуре 680…700 °С. Профили лопатки свариваются в специальном приспособлении роликовой сваркой.

После сварок по входной и выходной кромкам применяют повторный нагрев для снятия напряжений, вызванных сваркой.

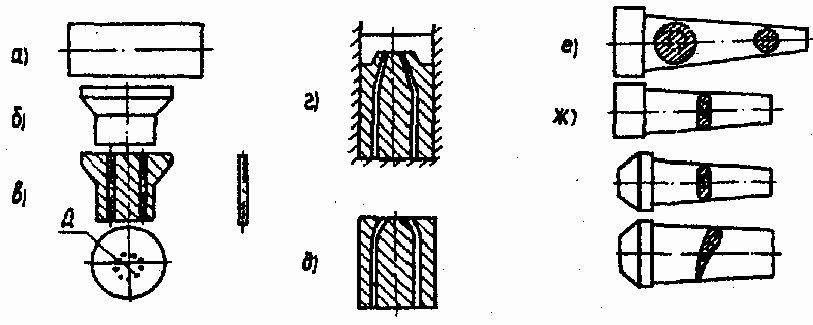

При выборе методов получения заготовки бывают довольно сложные случаи. К ним можно отнести технологический процесс получения заготовки лопатки с большим количеством водоохлаждаемых каналов, где между формообразующими операциями изготовления лопатки предусмотрены механическая обработка и сборка (рис. 45).

Рис. 45. Изготовление многоканальной (сотовой) охлаждаемой лопатки турбины: а – исходная заготовка; б – высадка головки; в – обработка отверстий и закладка в них заполнителя; г – прессование грибовидной заготовки на цилиндре; д – отрезка верхней части; е – выдавливание конусной заготовки; ж – объемная штамповка

В качестве исходной заготовки принят в этом случае круглый прокат. Сначала идёт высадка головки. Затем на окружности диаметром Д обрабатываются мелкие отверстия, в которые вставляются заполнители для обеспечения жесткости отверстий при дальнейшей обработке заготовки давлением. В этом процессе сначала идет прессование грибовидной головки из цилиндра, затем отрезка верхней части, выдавливание конусной заготовки и, наконец, объемная штамповка (безоблойная) за 6 переходов.

Заполнитель в дальнейшем вытравливается из каналов в щелочном растворе в ванне (70 % NaOH + 30 % селитры) при 500…550 °С за 35…50 ч. Герметичность и пропускная способность каналов пера проверяется керосином под давлением 150 кПа. Заготовки, полученные по такой технологии, имеют припуск на сторону 0,5±0,1 на обработку пера и l,5+0,2-0,1 на обработку замка.

2. Способы механизации и автоматизации процессов изготовления заготовок

Автоматизация процессов изготовления заготовок, как и механизация, имеет особое значение для повышения качества и снижения себестоимости выпускаемой продукции. В процессе выбора этому вопросу, где это возможно, следует уделять особое внимание. В зависимости от серийности и характера производства различают следующие способы автоматизации процессов холодной

штамповки материалов:

а) применение автоматических штампов или механизмов для подачи заготовок и удаления изделий и отходов;

б) использование универсальных штамповочных автоматов, допускающих переналадку для изготовления изделий различных типоразмеров;

в) применение специальных штамповочных автоматов для изготовления одного определенного изделия;

г) создание автоматических штамповочных линий или многопозиционных прессов.

Так, автоматические устройства подачи материала (крючкового, рычажного, валкового и ролико-клинового типов) повышают производительность штамповки в 4…6 раз, а использование числа рабочих ходов пресса увеличивается до 90 %.

Наиболее сложна автоматизация штамповки нагретых деталей.

В комплексном автоматизированном цехе штамповки шестерен нагрев точно дозирован, что гарантирует идентичность структуры деталей и их качество по прочности и обрабатываемости. Нагретая в индукторе заготовка штампуется в несколько приемов, автоматическая рука передает ее из ручья в ручей, а затем на обрезной пресс. После удаления облоя изделие автоматически переносится в установку для выравнивания температуры и затем попадает в приемную тележку для охлаждения (или закаливается и отпускается). Высокая степень автоматизации позволяет одному человеку обслуживать несколько таких установок. На передовых заводах созданы высокоскоростные пресс-автоматы, автоматические линии по производству мелких поковок типа шатунов, колец, крупных штамповок и листов.

Возможности для автоматизации литейного производства значительно расширяются благодаря внедрению прогрессивных процессов литья в оболочковые формы и металлические (кокильные и под давлением).

При литье в металлические формы механизируются раскрывание, закрывание кокилей, установка и удаление стержней, удаление отливок, покрытие кокиля облицовкой, нагрев кокиля и т. п. Весьма совершенный метод производства отливок – литье под давлением. Все операции этого процесса, за исключением заливки, автоматизированы.

В крупносерийном и массовом производствах отливок нашли применение комплексно-механизированные и автоматические линии изготовления опочных форм. Их составляют на автоматических и полуавтоматических формовочных машинах проходного или карусельного типа (встряхивающих, пескострельных и пескодувных с допрессовкой) и прессовых машин. Производительность линии до 400 форм в час.

Для серийного и мелкосерийного производств отливок нашли применение линии с проходными многопозиционными формовочными агрегатами и «скользящей» системой нескольких пар модельных плит. При использовании пескометов «скользящая» система модельных плит заменяется карусельной тележечной системой перемещения по операциям изготовления опочной формы.

В настоящее время на заводах работают десятки автоматических линий: смесеприготовительных в формовочных, литья коленчатых валов других деталей в оболочковые формы, по выплавляемым моделям, в обычные и облицовочные кокили.

3. Определение размеров заготовки

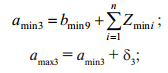

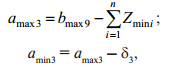

Размеры заготовки можно определить, используя следующие формулы [2]:

-

- для внешних поверхностей

-

- для внутренних поверхностей

где аmах3 и аmin3 – наибольший и наименьший предельные размеры, относящиеся к заготовке (расчетные); bmax9 и bmin9 – наибольший и наименьший предельные размеры, относящиеся к детали (берутся из чертежа); – допуск на размер заготовки (берется из ГОСТов или справочной литературы); ![]() суммарный минимальный припуск на обработку элементарной поверхности (рассчитывается по формуле

суммарный минимальный припуск на обработку элементарной поверхности (рассчитывается по формуле

![]()

здесь R высота микронеровностей; Т – дефектный слой; ρ – пространственная погрешность, εy – погрешность установки); n – число технологических переходов для обеспечения заданного качества элементарной поверхности по всему техпроцессу обработки поверхности.

Расчетные размеры заготовки (аmin3 для внешних или аmах3 для внутренних) округляются в сторону их увеличения до того же знака десятичной дроби, с каким дан допуск на размер заготовки.

На чертеже указываются номинальный размер и заданные отклонения, которые принимаются по соответствующим ГОСТам или справочной литературе. От номинальных размеров указываются уклоны и задаются технологические припуски (для изготовления образцов на испытания, для подвешивания детали при термической обработке).

Значения операционных припусков на механическую обработку приведены в прил. 8, допуски на линейные размеры – в прил. 9.

4. Порядок оформления чертежа заготовки

Чертеж заготовки составляется по чертежу готовой детали. Как уже указывалось, форма и размеры готовой детали в значительной мере предопределяют технологию ее изготовления. Чем глубже при выборе заготовки проработан вопрос технологии, тем меньше задач остается разрешить при составлении чертежа заготовки.

Чертеж заготовки является основным документом, по которому ведется проектирование технологии и оснастки (штампы прессформы, модели, стержни, инструмент).

Чертеж заготовки рекомендуется составлять по возможности в масштабе 1:1. Готовую деталь следует показать условным пунктиром без размеров, дать лишь необходимые контуры, наглядно показывающие припуски на обработку.

Штамповочные уклоны, радиусы переходов и закруглений, наметки или пленки под прошивку даются по соответствующим ГОСТам или нормалям.

На чертеже должны быть приведены основные технические условия на приемку заготовки, причем в форме особых требований должны быть указаны допустимая кривизна заготовки, эксцентричность прошиваемых отверстий, смещение стержней и другие пространственные погрешности, принятые при расчете припусков на механическую обработку. На заготовке должны быть указаны технологические базы, используемые на первой операции механической обработки.

Примечание. Цены при расчетах скорректировать с учетом цен на существующий период времени (условный коэффициент перевода 1:1000).