Содержание страницы

- 1. Технологии погружения свай заводского изготовления

- 2. Технология устройства набивных свай

- 3. Машины и оборудование для устройства свайных фундаментов

- 4. Технология устройства свайных ростверков

- Сравнительная таблица технологий свайных работ

- Преимущества и недостатки

- Интересные факты о свайных фундаментах

- FAQ: Часто задаваемые вопросы

- Заключение

Возведение любого капитального строения начинается с работ нулевого цикла, ключевым и наиболее ответственным этапом которых является закладка фундамента. Именно от его надежности зависит долговечность и безопасность всего сооружения. В условиях сложной геологии, особенно при наличии слабых, просадочных или водонасыщенных грунтов, традиционные ленточные или плитные фундаменты могут оказаться экономически нецелесообразными или технически невозможными. Их устройство потребовало бы значительного объема земляных работ, таких как выемка больших котлованов и замена слабого грунта, что резко увеличивает стоимость и сроки строительства.

В таких ситуациях оптимальным инженерным решением становится применение свайных фундаментов. Исторически, сваи использовались с древнейших времен — еще древние римляне строили мосты и сооружения на деревянных сваях, вбитых в дно рек. Современные технологии шагнули далеко вперед, предлагая широкий спектр свай и методов их погружения, адаптированных под любые инженерно-геологические условия.

Основной принцип свайного фундамента заключается в передаче нагрузки от здания на более прочные, несущие слои грунта, залегающие на глубине. Это позволяет «пройти» сквозь слабые пласты и обеспечить стабильность конструкции. В зависимости от типа свай и геологических особенностей площадки, решаются следующие ключевые задачи:

- Передача вертикальных и горизонтальных нагрузок на глубоко залегающие плотные грунты.

- Уплотнение и повышение несущей способности слабых грунтов в основании.

- Использование в качестве временного или постоянного крепления стенок котлованов (шпунтовое ограждение).

- Противодействие силам морозного пучения в сложных климатических условиях.

В современной строительной практике все сваи по способу их устройства в грунте можно разделить на две большие категории:

- Сваи заводского изготовления (сборные): Это готовые железобетонные, стальные или композитные изделия, которые производятся на заводе с соблюдением строгого контроля качества. На строительную площадку они доставляются в готовом виде и погружаются в грунт различными методами, такими как вертикальная или наклонная забивка, статическое задавливание, вибропогружение, завинчивание или установка в предварительно подготовленные лидерные скважины.

- Сваи, изготавливаемые непосредственно на строительной площадке (набивные): Эти сваи формируются «по месту» путем заполнения материалом (чаще всего бетоном и арматурой) предварительно пробуренных, пробитых или выштампованных скважин. Для их устройства применяется специализированное буровое, ударное и виброоборудование.

Выбор в пользу набивных свай особенно оправдан на площадках с плотной городской застройкой, где динамические воздействия от забивки сборных свай могут вызвать недопустимые деформации или разрушения соседних зданий и сооружений. Также они незаменимы в твердых глинистых грунтах с включениями валунов или скальных пород, где погружение готовых свай затруднено или невозможно.

По механизму взаимодействия с грунтом и способу передачи нагрузки сваи классифицируются на:

- Сваи-стойки: Это сваи, которые своей нижней частью (пятой) опираются на прочный, практически несжимаемый слой грунта (например, скальные породы, плотные пески или глины). Они передают нагрузку на основание преимущественно через пяту, работая как колонны.

- Висячие сваи (сваи трения): Такие сваи применяются, когда глубина залегания прочного грунта слишком велика. Их несущая способность формируется за счет сил трения, возникающих по их боковой поверхности при контакте с окружающим уплотненным грунтом.

Выбор конкретного типа свай и технологии их устройства — это комплексная задача, решение которой основывается на данных инженерно-геологических изысканий и расчетах, регламентированных сводом правил СП 24.13330.2021 «Свайные фундаменты».

1. Технологии погружения свай заводского изготовления

Наибольшее распространение в массовом строительстве получили готовые железобетонные сваи, соответствующие требованиям ГОСТ 19804-2012 «Сваи железобетонные. Технические условия». Стандартные сваи имеют квадратное или прямоугольное сечение (от 200×200 до 400×400 мм) и длину от 3 до 20 метров. Для достижения большей глубины применяются составные сваи, состоящие из нескольких секций, соединяемых на месте специальными сварными или болтовыми стыками. Помимо стандартных призматических, используются сваи-колонны и пирамидальные сваи. Последние, благодаря своей форме, при погружении создают значительный распорный эффект, уплотняя грунт вокруг себя и увеличивая несущую способность до 1.5 раз по сравнению с призматическими сваями при одинаковом расходе бетона.

Для оптимизации материалоемкости конструкций применяются сваи с полостями, такие как призматические и пирамидальные пустотелые сваи, а также сваи-оболочки. Сваи-оболочки представляют собой полые цилиндрические элементы кольцевого сечения диаметром от 0.5 до 6 метров и общей длиной до 40 метров, собираемые из звеньев длиной 3–8 метров. Их использование позволяет сэкономить до 30% бетона и до 20% арматуры по сравнению с традиционными сплошными сваями при сопоставимой несущей способности.

1.1. Ударный метод погружения (забивка)

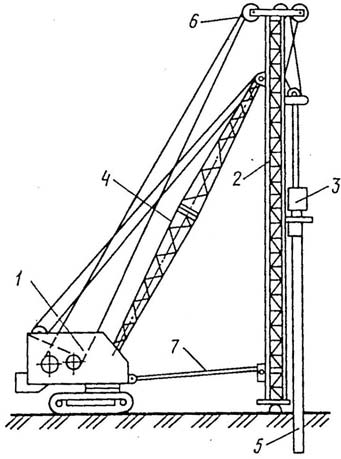

Забивка свай — классический и наиболее производительный метод, осуществляемый с помощью копровых установок (копров). Современные копры монтируются на различных шасси: гусеничных экскаваторах, автомобильных спецшасси с пневмоколесным ходом или рельсовых тележках (рис. 1), что обеспечивает им высокую мобильность.

Рис. 1. Сваебойная копровая установка на базе экскаватора: 1 – базовая машина (экскаватор); 2 – копровая мачта; 3 – гидравлический или дизельный молот; 4 – стрела базовой машины; 5 – железобетонная свая; 6 – оголовок мачты с блоками полиспаста; 7 – распорная тяга

Основным рабочим органом является свайный молот, который вместе со свайным наголовником подвешивается на мачту копра. В зависимости от проектного положения свай используются вертикальные, наклонные или универсальные копры, позволяющие забивать сваи под любым углом.

До начала работ по погружению свай выполняется комплекс подготовительных мероприятий: разработка котлованов, геодезическая разбивка осей свайных рядов с фиксацией точек погружения, обустройство временных подъездных путей и площадок для складирования свай. Каждая свая перед погружением проходит визуальный осмотр на предмет трещин и сколов; дефектные изделия отбраковываются. Раскладка свай у мест забивки производится автомобильными или гусеничными кранами.

Технологический процесс забивки включает следующие операции: позиционирование копровой установки, подтаскивание сваи лебедкой, ее подъем и установка на точку забивки, выверка вертикальности по мачте и непосредственно погружение сваи ударами молота до проектной отметки или достижения расчетного отказа. Анализ хронометража показывает, что до 70–80% времени уходит на вспомогательные операции и перемещение копра, в то время как сама забивка занимает лишь 20–30%. Это подчеркивает важность выбора высокопроизводительного оборудования и разработки рациональных схем его передвижения по свайному полю.

Наибольшее распространение получили дизель-молоты, работающие по принципу двухтактного двигателя внутреннего сгорания. Их популярность обусловлена энергетической автономностью, простотой конструкции и высокой производительностью. Дизель-молоты делятся на штанговые (например, СП-60, СП-7) и трубчатые (СП-75, СП-78), различающиеся конструкцией направляющих для ударной части. Масса ударной части молота подбирается в зависимости от массы сваи и плотности грунтов:

- Не менее 1.5 массы сваи при длине до 12 м в плотных грунтах.

- Не менее 1.25 массы сваи при грунтах средней плотности.

- Не менее массы сваи при ее длине более 12 м.

Процесс забивки начинается с нескольких слабых ударов (с высоты до 0.5 м) для задания правильного направления. Затем энергия удара постепенно наращивается до максимальной. Величина погружения сваи от одного удара называется отказом. Погружение ведется до достижения расчетного отказа, который определяется как среднее значение погружения от серии ударов, называемой залогом (обычно 10 ударов).

1.2. Вибрационный метод погружения

При вибрационном методе погружение происходит под действием высокочастотных колебаний, создаваемых вибропогружателем. Эти вибрации передаются свае и вызывают временное разжижение (в песках) или снижение вязкости (в глинах) прилегающего грунта. В результате резко снижается трение по боковой поверхности, и свая погружается в грунт под действием собственного веса и веса вибропогружателя.

Выбор вибропогружателя зависит от типа грунта и погружаемого элемента:

- Низкочастотные вибропогружатели (например, ВУ-1,6, ВПП-170) эффективны для погружения массивных элементов, таких как железобетонные сваи-оболочки, в однородные слабые грунты.

- Высокочастотные вибропогружатели идеально подходят для погружения элементов с малым лобовым сопротивлением (шпунт, трубы) в несвязные водонасыщенные грунты (пески).

В последние годы активно применяются вибромолоты, которые совмещают ударное и вибрационное воздействие. Это позволяет значительно (до 8 раз) сократить время погружения по сравнению с обычными вибропогружателями, особенно в тяжелых грунтах с каменными включениями.

1.3. Безударные методы погружения

Безударные технологии являются незаменимыми при работе в условиях плотной городской застройки, вблизи ветхих зданий или на оползневых склонах. Они исключают динамические и шумовые воздействия на окружающую среду.

- Завинчивание: Этот метод применяется для винтовых свай, которые имеют на нижнем конце одну или несколько лопастей. Погружение осуществляется специальными гидравлическими вращателями (кабестанами), которые создают крутящий момент. Винтовые сваи особенно эффективны для фундаментов мачт, опор ЛЭП и в качестве анкеров, работающих на выдергивающие нагрузки.

- Статическое вдавливание: Свая погружается в грунт плавно, без ударов и вибраций, под действием статической нагрузки. Усилие создается мощной сваевдавливающей установкой (СВУ), которая использует в качестве пригруза собственный вес и/или анкерные сваи. Этот метод обеспечивает высокую точность погружения и не разрушает оголовки свай, но требует наличия ровной площадки и пространства для маневрирования тяжелой техники.

- Подмыв (гидроподмыв): Суть метода заключается в размыве грунта под острием сваи струей воды, подаваемой под высоким напором через специальные трубки. Этот способ значительно снижает лобовое сопротивление. Однако его применение недопустимо для висячих свай, так как он нарушает структуру грунта вдоль ствола сваи, сводя на нет боковое трение.

2. Технология устройства набивных свай

Набивные сваи, среди которых наиболее распространены буронабивные, формируются непосредственно в грунтовом массиве. Этот метод позволяет создавать сваи большого диаметра и длины, с высокой несущей способностью, адаптируясь к сложным геологическим условиям прямо на месте.

Технологический процесс зависит от инженерно-геологических условий и может выполняться тремя основными способами:

- Сухой способ (без крепления стенок скважины).

- С использованием глинистого раствора для удержания стенок от обрушения.

- С креплением стенок инвентарными обсадными трубами.

Вне зависимости от метода, после формирования скважины в нее устанавливается пространственный арматурный каркас и производится укладка бетонной смеси. Для увеличения несущей способности в нижней части сваи может формироваться уширение (пята).

2.1. Устройство буронабивных свай «сухим» способом

Данный метод применяется в устойчивых глинистых и суглинистых грунтах, расположенных выше уровня грунтовых вод. Скважины бурятся вращательным способом с помощью шнековых (диаметр 400–800 мм) или ковшовых (диаметр свыше 800 мм) буров. Бурение часто выполняется в два этапа: сначала на глубину до 1,5 м с установкой временного обсадного патрубка (фартука) для предотвращения обрушения устья, а затем — на полную проектную глубину. При необходимости, после основного бурения, специальным расширителем формируется камуфлетная пята.

После приемки скважины (проверки глубины и чистоты забоя) в нее опускается арматурный каркас и производится бетонирование. Для этого используется литая бетонная смесь с осадкой конуса 14–22 см. Подача бетона осуществляется через бетонолитную трубу, которая по мере заполнения скважины постепенно извлекается. Для обеспечения качества ствола сваи может применяться метод свободного сброса бетонной смеси с небольшой высоты, при условии использования специальных самоуплотняющихся составов.

2.2. Устройство свай под защитой глинистого раствора

Этот метод незаменим в неустойчивых, водонасыщенных грунтах (песках, супесях). Для предотвращения обрушения стенок в процессе бурения скважина постоянно заполнена бентонитовым (глинистым) раствором плотностью 1,15–1,3 г/см³. Раствор создает избыточное гидростатическое давление на стенки, а также проникает в поры грунта, образуя тонкую водонепроницаемую «глинистую корку», которая дополнительно их стабилизирует.

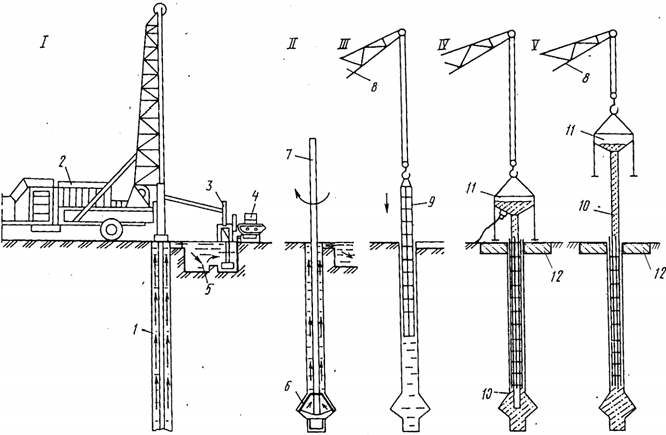

Технологическая схема этого процесса показана на рис. 2 и включает следующие этапы:

Рис. 2. Технологическая схема устройства буронабивных свай под слоем глинистого раствора: I – бурение скважины; II – устройство уширенной полости; III – установка арматурного каркаса; IV – установка вибробункера с бетонолитной трубой; V – бетонирование скважины методом ВПТ; 1 – скважина; 2 – буровая установка; 3 – насос для раствора; 4 – глиносмеситель; 5 – приямок для глинистого раствора; 6 – расширитель; 7 – буровая штанга (келли-штанга); 8 – стреловой кран; 9 – арматурный каркас; 10 – бетонолитная труба; 11 – приемный бункер (воронка); 12 – забетонированный ствол сваи.

После бурения на проектную глубину и зачистки забоя в скважину, заполненную раствором, опускают арматурный каркас. Бетонирование ведется методом вертикально перемещаемой трубы (ВПТ). Бетонолитная труба, собранная из герметично соединенных звеньев, опускается на дно. В процессе подачи бетонной смеси она, будучи тяжелее глинистого раствора, вытесняет его наверх, где раствор откачивается для регенерации и повторного использования. Критически важно, чтобы нижний конец трубы в процессе бетонирования был постоянно заглублен в уложенный бетон не менее чем на 1,5 м, чтобы избежать смешивания бетона с раствором и образования дефектов в стволе сваи. Бетонирование ведется непрерывно до полного заполнения скважины и выхода на поверхность чистого бетона без примесей раствора.

2.3. Устройство свай с креплением скважин обсадными трубами

В наиболее сложных геологических условиях, при наличии плывунов или карстовых пустот, применяется технология с использованием инвентарных обсадных труб. Трубы погружаются в грунт одновременно с бурением или опережая его, с помощью гидравлических домкратов буровой установки, забивки или вибропогружения. Они надежно защищают скважину от обрушения и проникновения грунтовых вод.

После достижения проектной отметки и зачистки забоя внутри трубы устанавливается арматурный каркас и производится бетонирование, также методом ВПТ. По мере заполнения скважины бетоном обсадная труба плавно извлекается. Устройство уширения в таких условиях может выполняться механическим (грейферным) или взрывным способом, который является более эффективным. При взрывном способе в забой опускается заряд ВВ, обсадная труба заполняется бетоном на определенную высоту, после чего производится взрыв, образующий полость, которая немедленно заполняется бетонной смесью.

2.4. Контроль качества буронабивных свай

Контроль качества является неотъемлемой частью процесса и регламентируется ГОСТ 5686-2020 «Грунты. Методы полевых испытаний сваями». Он включает:

- Контроль качества скважины: Визуальный осмотр (в сухих скважинах), проверка диаметра и вертикальности с помощью шаблонов, а также использование каверномеров для обнаружения вывалов грунта.

- Контроль качества бетонирования: Ведется учет объема уложенной бетонной смеси и его сопоставление с проектным объемом скважины. Для проверки сплошности и однородности бетона в стволе сваи применяются неразрушающие методы контроля, такие как ультразвуковой и сейсмоакустический.

3. Машины и оборудование для устройства свайных фундаментов

Парк техники для свайных работ чрезвычайно разнообразен. Для забивки свай, как уже упоминалось, используются копровые установки с дизельными или более современными и экологичными гидравлическими молотами. Для устройства буронабивных свай применяются мобильные буровые машины вращательного бурения, работающие циклично. Скорость бурения в зависимости от типа грунта и оборудования составляет 0,4–1,3 м/мин.

Навесное буровое оборудование, такое как шнековые установки (СО-2, БУК-600), монтируется на стрелы кранов или экскаваторы. Для скважин большого диаметра (более 800 мм) широко применяются мощные буровые установки с телескопической келли-штангой и ковшовым буром. Ведущими мировыми производителями такого оборудования являются компании Bauer, Liebherr, Soilmec, Kato. Эти машины позволяют бурить скважины с использованием обсадных труб, которые погружаются и извлекаются с помощью вращателя самой установки.

4. Технология устройства свайных ростверков

Ростверк — это конструкция (плита или балка), которая объединяет головы свай в единую систему и равномерно распределяет на них нагрузку от вышележащих конструкций здания. По конструктивному решению ростверки бывают монолитными, сборными и сборно-монолитными.

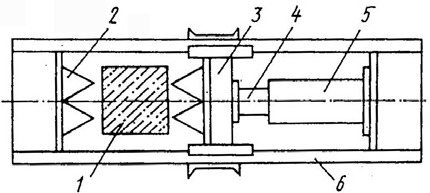

Работы по устройству ростверка начинаются после завершения погружения всех свай и проведения их испытаний. Первым этапом является срезка (срубка) голов свай до проектной отметки. Эту операцию выполняют с помощью отбойных молотков, гидравлических разрушителей или специальных установок (рис. 3), которые позволяют делать это быстро и аккуратно.

Рис. 3. Схема устройства для срезки оголовков свай: 1 – свая; 2 – режущие зубья; 3 – подвижная рама; 4 – поршень гидроцилиндра; 5 – гидродомкрат; 6 – неподвижная станина

Установка, показанная на рисунке, надевается на сваю краном. При подаче давления в гидродомкрат (5), подвижная рама (3) сдвигается, и клиновидные зубья (2) врезаются в бетон, вызывая его контролируемое разрушение по периметру. После срубки бетона продольная арматура сваи либо срезается, либо оставляется для анкеровки в теле ростверка.

4.1. Сопряжение свай с ростверком

Сопряжение ростверка со сваями может быть свободным (шарнирным) или жестким. Жесткое сопряжение обязательно в случаях, когда на сваи действуют значительные горизонтальные, моментные или выдергивающие нагрузки, а также при расположении свай в слабых грунтах.

При устройстве монолитного ростверка, после подготовки голов свай, монтируется опалубка, устанавливается арматурный каркас ростверка, который связывается с арматурными выпусками из свай, и производится укладка бетонной смеси. Бетонирование ведется горизонтальными слоями по всей площади ростверка.

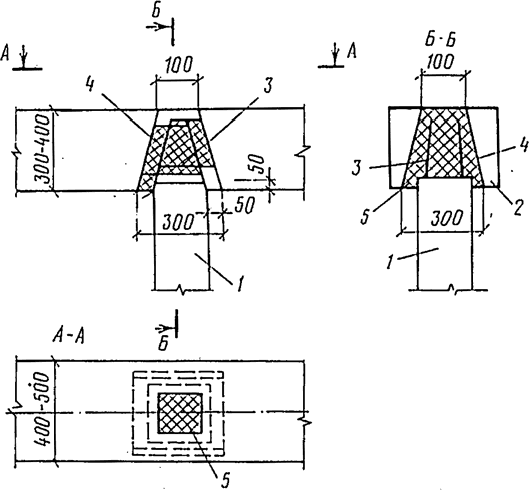

При использовании сборного ростверка, его элементы (оголовки, блоки) устанавливаются на выровненную песчаную или щебеночную подготовку. Для жесткого сопряжения в сборном ростверке предусмотрены специальные отверстия или стаканы (рис. 4). Голова сваи частично разрушается, арматурные стержни заводятся в отверстие ростверка, после чего оно заполняется высокопрочной бетонной смесью (замоноличивается).

Рис. 4. Сопряжение сборного ростверка со сваей: 1 – железобетонная свая; 2 – элемент сборного ростверка; 3 – арматурные выпуски из сваи; 4 – бетон замоноличивания; 5 – пирамидальное отверстие в ростверке

Монтаж последующих конструкций на сборный ростверк разрешается только после того, как бетон замоноличивания наберет не менее 70% проектной прочности в летнее время и 100% — в зимнее. При отрицательных температурах обязателен электропрогрев зоны замоноличивания или использование бетона с противоморозными добавками.

Сравнительная таблица технологий свайных работ

| Параметр | Сваи заводского изготовления (забивные/вдавливаемые) | Буронабивные сваи |

|---|---|---|

| Скорость производства работ | Высокая, особенно при забивке. Готовое изделие сразу несет нагрузку. | Ниже, требуется время на бурение, армирование, бетонирование и набор прочности бетоном (до 28 суток). |

| Воздействие на окружающую среду | Значительный шум и вибрации при забивке. Отсутствие вибраций при вдавливании. | Минимальный уровень шума и вибраций. Возможно образование строительного шлама. |

| Применимость в условиях плотной застройки | Ограничена для забивного метода. Идеально для метода статического вдавливания. | Высокая. Основной метод для строительства в городах. |

| Несущая способность | Высокая. Грунт вокруг сваи уплотняется при погружении. | Очень высокая. Возможность устройства свай большого диаметра (до 2-3 м) и с уширением пяты. |

| Работа в сложных грунтах | Затруднена в скальных грунтах, грунтах с валунами. | Высокая адаптивность. Современные буровые установки проходят практически любые грунты. |

| Контроль качества | Высокий заводской контроль качества самой сваи. Контроль несущей способности по отказу или результатам испытаний. | Более сложный контроль. Требуется контроль параметров скважины и качества укладки бетона (риск дефектов). |

| Стоимость | Как правило, ниже за счет высокой скорости и меньшей трудоемкости. | Может быть выше из-за более медленного темпа работ и использования сложного оборудования. |

Преимущества и недостатки

Сваи заводского изготовления

Преимущества:

- Высокое качество изделий благодаря заводскому изготовлению.

- Высокая скорость монтажа.

- Возможность немедленного восприятия нагрузки после погружения.

- Меньшая зависимость от погодных условий.

Недостатки:

- Высокий уровень шума и вибраций при забивке.

- Риск повреждения сваи при погружении в плотные грунты.

- Необходимость в площадках для складирования и тяжелой копровой технике.

- Фиксированная длина свай, что может привести к перерасходу материала.

Набивные сваи

Преимущества:

- Отсутствие шума и вибраций, что критично для городской застройки.

- Возможность устройства свай практически любой длины и диаметра.

- Высокая несущая способность, особенно у свай с уширением.

- Эффективность в сложных геологических условиях.

- Отсутствие необходимости в транспортировке и складировании крупногабаритных свай.

Недостатки:

- Более длительный и трудоемкий процесс.

- Необходимость набора прочности бетоном перед нагружением.

- Повышенные требования к контролю качества бетонирования.

- Зависимость от погодных условий (особенно от отрицательных температур).

Интересные факты о свайных фундаментах

- Венеция: Весь исторический центр Венеции стоит на миллионах деревянных свай из лиственницы и дуба, забитых в слабые грунты лагуны более 1000 лет назад. В бескислородной среде ила древесина окаменела и стала чрезвычайно прочной.

- Древний Рим: Римские инженеры использовали ручные копры для забивки деревянных свай при строительстве мостов через крупные реки, таких как Рейн и Дунай.

- Небоскреб Бурдж-Халифа: Фундамент самого высокого здания в мире состоит из 192 буронабивных свай диаметром 1.5 метра, уходящих на глубину более 50 метров.

- Отрицательное трение: В условиях, когда происходит осадка окружающего грунта (например, при отсыпке территории), грунт не поддерживает сваю, а наоборот, «повисает» на ней, создавая дополнительную направленную вниз нагрузку. Это явление называется «отрицательное трение» и обязательно учитывается в расчетах.

FAQ: Часто задаваемые вопросы

- В чем главное отличие сваи-стойки от висячей сваи?

- Свая-стойка передает нагрузку на прочный грунт своей пятой (нижним концом), работая как колонна. Висячая свая «висит» в толще слабого грунта, передавая нагрузку в основном за счет сил трения по своей боковой поверхности.

Почему нельзя просто забить сваи в городе рядом с другими домами?

- Процесс забивки создает мощные динамические колебания в грунте, которые могут распространяться на десятки метров. Эти вибрации могут вызвать осадку фундаментов соседних зданий, появление в них трещин и даже частичное разрушение.

Что такое «лидерное бурение»?

- Это бурение скважины меньшего диаметра, чем сечение сваи, непосредственно перед ее погружением. Лидерное бурение применяется в очень плотных грунтах для облегчения процесса забивки или вдавливания сваи и снижения риска ее повреждения.

Насколько долговечны железобетонные сваи?

- При правильном проектировании и изготовлении с использованием качественного бетона с высокой маркой по водонепроницаемости и морозостойкости, срок службы железобетонных свай в грунте составляет 100 и более лет.

Что произойдет, если в процессе бетонирования буронабивной сваи произойдет длительный перерыв?

- Длительные перерывы (более 1-2 часов) недопустимы. Бетонная смесь начнет схватываться, и в стволе сваи образуется «холодный шов» — граница между старым и новым слоями бетона. Это место является концентратором напряжений и резко снижает прочность и водонепроницаемость сваи, что является грубейшим нарушением технологии.

Заключение

Свайные фундаменты являются неотъемлемой частью современного строительства, позволяя возводить надежные и долговечные здания и сооружения на самых сложных грунтах. Выбор между сборными и набивными сваями, а также конкретной технологией их устройства — это всегда результат тщательного инженерного анализа, учитывающего геологию площадки, тип и величину нагрузок, а также ограничения окружающей застройки. Развитие технологий и оборудования, от мощных гидравлических молотов и сваевдавливающих установок до высокопроизводительных буровых машин, постоянно расширяет возможности инженеров и строителей, делая свайное фундирование все более эффективным и универсальным решением.