Содержание страницы

- 1. Номенклатура изделий из автоклавного газобетона

- 2. Технические характеристики и физические свойства

- 3. Преимущества и недостатки строительства из газобетона

- 4. Технология строительства из газобетонных блоков

- 5. Усиление конструкций: армирование и устройство перемычек

- 6. Сравнительный анализ газобетона с другими стеновыми материалами

- 7. Интересные факты о газобетоне

- 8. Заключение

В условиях постоянно растущих темпов современного строительства и ужесточения требований к энергоэффективности зданий, инженеры и архитекторы все чаще обращаются к инновационным строительным материалам. Среди них особое место занимает автоклавный ячеистый бетон (газобетон). Этот материал, изобретенный еще в 1920-х годах шведским архитектором Йоханом Акселем Эрикссоном, стал результатом поиска идеального компромисса между прочностью камня, легкостью обработки древесины и высокими теплоизоляционными показателями.

Промышленное производство началось в шведском городе Иксхульт, что и дало историческое название одной из первых марок материала. Суть технологии заключается в том, что смесь из кварцевого песка, извести, цемента, воды и газообразующей алюминиевой пудры в процессе твердения проходит обработку в автоклаве — специальной печи с высоким давлением и температурой. В результате этой обработки формируется уникальная пористая структура материала с равномерно распределенными замкнутыми ячейками воздуха, что и наделяет газобетон его выдающимися свойствами. Этот технологический процесс обеспечивает не только стабильность характеристик, но и высокую экологичность, так как в его основе лежат натуральные минеральные компоненты.

Сегодня строительные системы на основе газобетона представляют собой комплексные решения, позволяющие возводить здания различного назначения — от частных домов до многоэтажных жилых комплексов, — полностью соответствующие современным конструкционным требованиям и теплофизическим нормам.

1. Номенклатура изделий из автоклавного газобетона

Современные производственные линии выпускают широкий ассортимент изделий из ячеистого бетона, позволяющий реализовывать комплексные строительные проекты, создавая стены, перегородки, перемычки и даже перекрытия из однородного материала. Это обеспечивает технологичность процесса и стабильность теплотехнических характеристик всей ограждающей конструкции здания. Вся продукция должна соответствовать требованиям межгосударственного стандарта ГОСТ 31360–2007 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия».

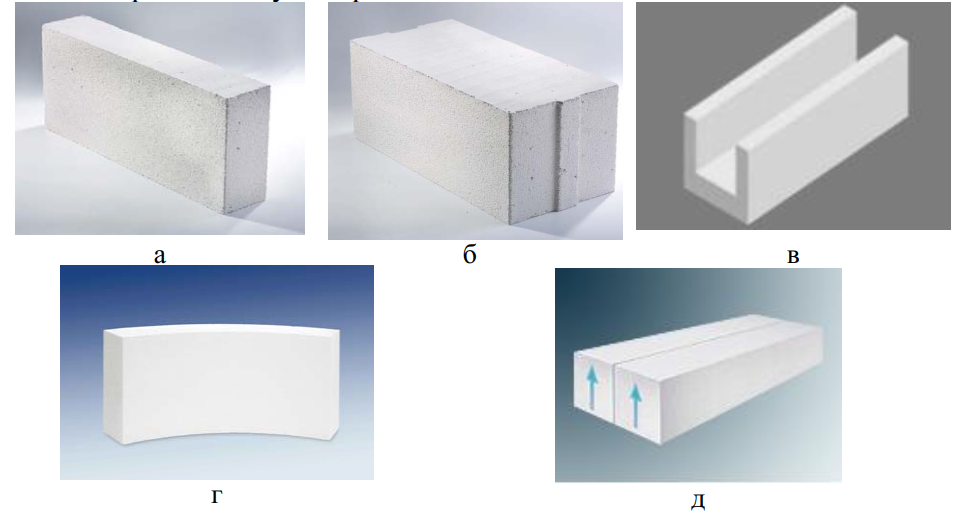

Рис. 1. Основные виды изделий из газобетона: а – блоки с гладкой поверхностью; б – блоки с системой «паз-гребень»; в – U-образные блоки для перемычек и армопоясов; г – дугообразные блоки для криволинейных конструкций; д – готовые армированные перемычки.

В основной ассортимент продукции входят:

- Стеновые блоки: Предназначены для возведения наружных несущих (толщиной от 200 до 500 мм) и внутренних стен, а также межкомнатных перегородок (толщиной от 50 до 175 мм). Могут иметь гладкую торцевую поверхность или профилированную систему «паз-гребень», которая упрощает монтаж и снижает расход клея на вертикальные швы.

- U-образные блоки: Специализированные изделия, используемые в качестве несъемной опалубки для создания монолитных железобетонных балок, армопоясов, а также оконных и дверных перемычек непосредственно на строительной площадке.

- Армированные перемычки: Готовые к монтажу изделия заводского изготовления, представляющие собой балки из газобетона более высокой плотности (D600 и выше) с внутренним арматурным каркасом. Они предназначены для перекрытия стандартных проемов.

- Сборно-монолитные перекрытия: Система, состоящая из легких железобетонных балок и специальных блоков-вкладышей из газобетона. После монтажа этих элементов конструкция заливается слоем монолитного бетона, образуя прочное и теплое межэтажное перекрытие.

- Дугообразные блоки: Элементы для реализации сложных архитектурных и дизайнерских решений, таких как эркеры, скругленные стены, душевые кабины, камины и другие криволинейные конструкции.

Кладка всех элементов осуществляется на специальный тонкошовный клеевой раствор, который обеспечивает толщину шва всего 1-3 мм, минимизируя «мостики холода» и повышая общую теплотехническую однородность стены.

2. Технические характеристики и физические свойства

Ключевые эксплуатационные свойства газобетона определяются его маркой по средней плотности (D) и классом прочности на сжатие (B). Например, газобетон марки D400 обладает теплопроводностью в эксплуатационных условиях около 0,116 Вт/(м·К), а D500 – около 0,12 Вт/(м·К), что делает его одним из самых «теплых» конструкционных материалов.

Таблица 1. Сводные физико-механические характеристики стеновых газобетонных блоков

| Ключевые показатели | Блоки с гладкой торцевой поверхностью | Блоки с системой «паз-гребень» | ||

|---|---|---|---|---|

| D400 | D500 | D400 | D500 | |

| Средняя плотность в сухом состоянии, кг/м³ | 400 | 500 | 400 | 500 |

| Класс бетона по прочности на сжатие | B2,5 | B3,5 | B2,5 | B3,5 |

| Нормативная прочность при сжатии, МПа | 2,78 | 4,07 | 2,78 | 4,07 |

| Теплопроводность в сухом состоянии, λ₀, Вт/(м·°С) | 0,096 | 0,110 | 0,096 | 0,110 |

| Огнестойкость (группа горючести) | НГ (Негорючие) согласно ГОСТ 30244-94 | |||

| Марка по морозостойкости, циклы | F100 | |||

| Усадка при высыхании, не более, мм/м | 0,46 | 0,35 | 0,46 | 0,35 |

| Стандартные размеры (Высота × Толщина × Длина), мм | Высота: 250; Длина: 625; Толщина: варьируется от 50 до 500 | |||

| Предельные отклонения геометрических размеров, мм | по длине: ±1.5, по ширине: ±1.0, по высоте: ±1.0 (Категория 1 по ГОСТ 31360-2007) | |||

| Расчетная масса 1 м² стены (толщина 400 мм), кг | ~165 | ~205 | ~165 | ~205 |

2.1. Специализированные изделия

Помимо стандартных стеновых блоков, для комплексного строительства применяются изделия с особыми характеристиками:

- U-образные блоки: Марка по плотности: D500. Стандартная высота: 250 мм. Ширина соответствует толщине стены (200, 250, 300, 375 мм).

- Армированные перемычки: Марка по плотности: D600. Класс прочности: не ниже B5,0. Теплопроводность: 0,16 Вт/(м·К). Высота: 124 или 249 мм.

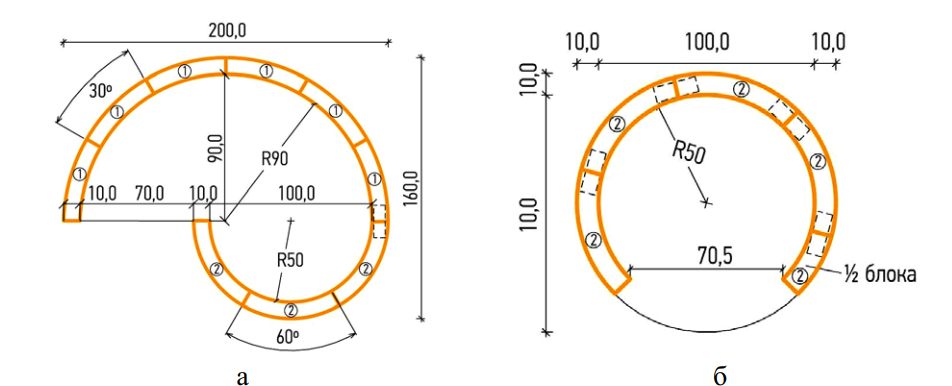

- Дугообразные блоки: Марка по плотности: D500. Класс прочности: B2,5. Радиусы (внутренний/внешний): 500/600 мм или 900/1000 мм.

3. Преимущества и недостатки строительства из газобетона

Как и любой строительный материал, автоклавный газобетон имеет свои сильные и слабые стороны, которые необходимо учитывать при проектировании и строительстве.

3.1. Ключевые преимущества

- Высокая теплоизоляция: Пористая структура значительно снижает теплопотери, позволяя строить однослойные стены без дополнительного утепления во многих климатических зонах.

- ⚖️ Малый вес: Низкая плотность блоков снижает нагрузку на фундамент, что позволяет экономить на его устройстве, а также упрощает транспортировку и монтаж.

- ⚙️ Технологичность и скорость монтажа: Крупный формат и точная геометрия блоков (отклонения до 1 мм) в сочетании с тонкошовной клеевой кладкой позволяют возводить стены в 3-4 раза быстрее, чем из кирпича.

- Пожарная безопасность: Газобетон является абсолютно негорючим материалом (класс НГ), способным выдерживать прямое воздействие огня в течение нескольких часов без разрушения и выделения токсичных веществ.

- Паропроницаемость: Стены из газобетона «дышат», то есть способны регулировать влажность в помещении, создавая комфортный микроклимат.

- Экологичность: Производится из природных минеральных компонентов, не выделяет вредных веществ и подлежит полной переработке.

- Легкость обработки: Материал легко пилится, сверлится и штробится обычным ручным инструментом, что упрощает прокладку коммуникаций и создание сложных архитектурных форм.

3.2. Объективные недостатки и особенности

- Гигроскопичность: Газобетон активно впитывает влагу, поэтому требует обязательной защиты от атмосферных осадков как на этапе хранения, так и в процессе эксплуатации (отделка фасада, гидроизоляция).

- Требовательность к крепежу: Из-за ячеистой структуры для навешивания тяжелых предметов (бойлеры, кухонные шкафы) необходимо использовать специальный химический или распорный анкерный крепеж для ячеистых бетонов.

- Относительно невысокая прочность на изгиб: Материал хорошо работает на сжатие, но чувствителен к деформациям основания. Это обуславливает строгие требования к фундаменту (предпочтительно монолитная плита или лента) и необходимость конструктивного армирования кладки.

- ⏳ Усадочные деформации: Как и любой бетон, газобетон подвержен небольшой усадке при высыхании, что требует армирования зон концентрации напряжений (подоконные зоны, проемы) для предотвращения трещинообразования.

4. Технология строительства из газобетонных блоков

Долговечность и надежность здания из газобетона напрямую зависит от строгого соблюдения технологии монтажа на всех этапах. Работы должны проводиться в соответствии с рекомендациями производителей и сводом правил СП 15.13330.2020 «Каменные и армокаменные конструкции».

Рис. 2. Ключевые операции при ведении кладочных работ: а – укладка первого блока на выравнивающий слой; б – натяжение шнура-причалки для контроля ряда; в – калибровка (выравнивание) блока; г – резка блоков ручной ножовкой; д – закладка углового блока; е – заполнение ряда по шнуру; ж – нанесение клеевого раствора кельмой; з – кладка угла с перевязкой; и – соединение наружных и внутренних несущих стен.

4.1. Подготовительные работы и кладка первого ряда

- Проверка основания: Перед началом работ необходимо проверить горизонтальность поверхности фундамента с помощью нивелира. Допустимое отклонение по всей длине не должно превышать 30 мм.

- Гидроизоляция: Поверхность фундамента очищается и покрывается слоем отсечной рулонной гидроизоляции (например, битумно-полимерной) для защиты стены от капиллярного подсоса влаги. Полосы укладываются с нахлестом не менее 150 мм.

- Кладка первого ряда: Это самый ответственный этап. Первый ряд блоков укладывается не на клей, а на слой традиционного цементно-песчаного раствора толщиной 20-30 мм. Это позволяет идеально выровнять ряд по горизонтали, компенсируя все неровности фундамента. Кладка начинается с установки угловых блоков, между которыми натягивается шнур-причалка. Положение каждого блока контролируется уровнем и корректируется резиновой киянкой.

4.2. Ведение основной кладки

К кладке последующих рядов приступают через 2-3 часа после укладки первого, когда цементный раствор наберет начальную прочность.

- Приготовление клея: Сухая клеевая смесь затворяется водой в пропорции, указанной производителем, и перемешивается строительным миксером до однородной пластичной консистенции. Раствор должен сохранять форму бороздок при нанесении зубчатой кельмой.

- Нанесение клея и укладка блоков: Клей наносится на горизонтальную поверхность предыдущего ряда специальной кельмой (ковшом), ширина которой соответствует толщине блока. Это обеспечивает равномерное нанесение. Блок устанавливается на клеевой слой и прижимается к соседнему, после чего его положение корректируется киянкой. Излишки клея не затираются, а подрезаются шпателем после схватывания.

- Перевязка швов: Кладка ведется с обязательной перевязкой вертикальных швов. Смещение блоков в соседних рядах должно составлять не менее 40% от высоты блока, что для стандартного блока высотой 250 мм составляет минимум 10 см.

- Обработка и резка: Возникающие неровности кладки устраняются шлифовальной доской или рубанком по газобетону. Пыль обязательно удаляется щеткой перед нанесением клея. Для резки блоков используется специальная ручная ножовка с твердосплавными напайками или ленточная электропила.

4.3. Соединение стен и кладка перегородок

Внутренние несущие стены перевязываются с наружными стенами путем прямой кладки блоков «в замок». Ненесущие перегородки крепятся к несущим стенам с помощью гибких связей (анкеров) из нержавеющей или оцинкованной стали. Анкеры закладываются в горизонтальные швы несущей стены (каждые 2-3 ряда) и в швы перегородки, обеспечивая эластичное соединение и компенсируя возможные деформации.

Рис. 3. Варианты применения дугообразных блоков: а – конструкция типа «улитка» для душевой; б – конструкция типа «закругление» для зонирования пространства.

Для создания криволинейных конструкций используются дугообразные блоки. Их монтаж аналогичен кладке прямых стен, но требует особого внимания к армированию горизонтальных швов в местах изменения радиуса для предотвращения трещин.

5. Усиление конструкций: армирование и устройство перемычек

Несмотря на достаточную прочность на сжатие, газобетон, как и любой каменный материал, плохо сопротивляется растягивающим и изгибающим нагрузкам. Поэтому для обеспечения долговечности и трещиностойкости конструкции обязательно выполняется конструктивное армирование в зонах концентрации напряжений.

5.1. Армирование подоконных зон

Зона под оконным проемом — одно из самых напряженных мест в стене. Для предотвращения появления характерных наклонных трещин, идущих от углов проема, выполняется горизонтальное армирование ряда блоков под окном.

- В блоках с помощью ручного или электрического штробореза прорезаются пазы (штробы) сечением примерно 25×25 мм.

- Длина арматуры должна превышать ширину проема не менее чем на 500 мм в каждую сторону.

- Пазы очищаются от пыли, увлажняются и заполняются клеевым раствором.

- В раствор утапливается арматурный стержень (класс А400, диаметр 8 мм), после чего паз полностью заполняется клеем заподлицо с поверхностью блока.

Это создает скрытый железобетонный пояс, который эффективно воспринимает растягивающие напряжения.

5.2. Устройство перемычек над проемами

Для перекрытия оконных и дверных проемов могут использоваться как готовые заводские решения, так и монолитные перемычки, изготавливаемые на месте с помощью U-образных блоков.

Рис. 4. Процесс монтажа монолитной U-образной перемычки: а — установка временного основания с опорами; б — укладка первого U-блока; в – заполнение вертикальных швов клеем; г – проверка ровности кладки; д – монтаж пространственного арматурного каркаса; е – укладка слоя утеплителя (для наружных стен); ж – перемычка, готовая к бетонированию; з – укладка и уплотнение бетонной смеси; и – финишное выравнивание поверхности.

Технология устройства монолитной перемычки:

- На временные опоры (деревянный брус, стойки) устанавливается ровное горизонтальное основание.

- На основание укладываются U-образные блоки с минимальной глубиной опирания на стену не менее 250 мм с каждой стороны. Вертикальные швы между блоками заполняются клеем.

- Внутрь лотка, образованного блоками, монтируется пространственный арматурный каркас, рассчитанный по проекту.

- В наружных стенах между армокаркасом и внешней стенкой U-блока прокладывается слой эффективного утеплителя (например, экструзионного пенополистирола) для предотвращения промерзания.

- Собранная опалубка смачивается водой и заполняется бетоном класса не ниже В15 (М200), который тщательно уплотняется.

- Перемычка набирает полную несущую способность после затвердевания бетона (около 28 суток). Демонтаж временных опор возможен только после этого срока.

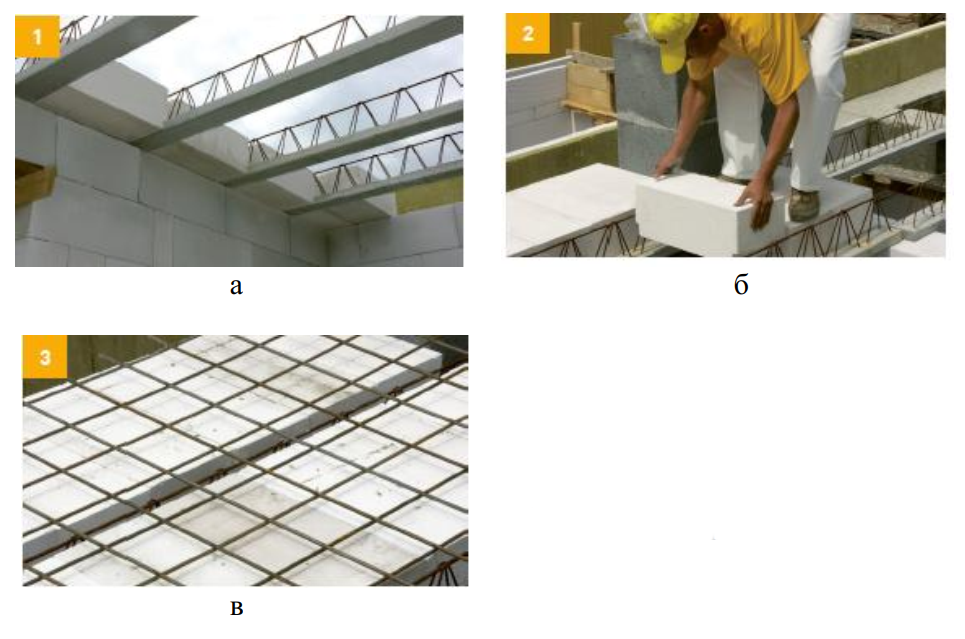

5.3. Сборно-монолитные перекрытия

Эта технология позволяет создавать легкие и теплые межэтажные перекрытия без использования тяжелой грузоподъемной техники. Монтаж относительно прост: на несущие стены с заданным шагом укладываются легкие железобетонные балки (масса погонного метра до 19 кг), пространство между которыми заполняется специальными блоками-вкладышами. Получившаяся ребристая конструкция служит несъемной опалубкой. Поверх нее укладывается арматурная сетка, и вся площадь заливается слоем монолитного бетона толщиной 50-60 мм. Такое решение обеспечивает отличную звуко- и теплоизоляцию и позволяет сократить затраты до 30% по сравнению с полностью монолитным перекрытием.

Рис. 5. Основные стадии монтажа сборно-монолитного перекрытия: а – раскладка железобетонных балок; б – укладка газобетонных блоков-вкладышей; в – армирование сеткой перед заливкой бетоном.

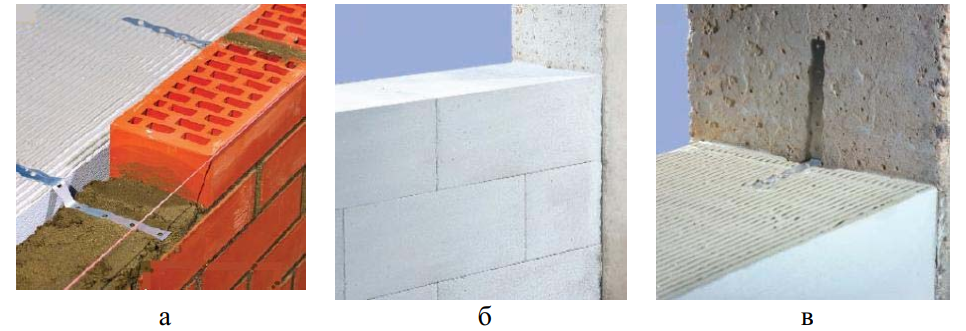

5.4. Соединение с другими конструкциями

Газобетонные стены могут эффективно сочетаться с другими строительными системами.

- С кирпичной кладкой: При устройстве многослойных стен с облицовочным кирпичом, связь между несущей газобетонной стеной и облицовкой осуществляется гибкими анкерами из нержавеющей стали. Устанавливается не менее 5 анкеров на 1 м² стены.

- С железобетонным каркасом: При заполнении проемов в монолитно-каркасных зданиях, примыкание блоков к колоннам и перекрытиям выполняется через слой цементно-песчаного раствора или монтажной пены. Для связи со стеной используются металлические уголки или перфорированные ленты, закрепляемые дюбелями к бетону и закладываемые в швы кладки.

Рис. 6. Варианты узлов примыкания: а – с кирпичной кладкой через гибкие анкеры; б – с железобетонным каркасом через раствор; в – анкеровка с помощью металлических связей.

6. Сравнительный анализ газобетона с другими стеновыми материалами

Выбор материала для стен — ключевое решение, влияющее на стоимость, скорость строительства и будущие эксплуатационные расходы. Рассмотрим, как автоклавный газобетон выглядит на фоне традиционных альтернатив.

Таблица 2. Сравнение основных характеристик популярных стеновых материалов

| Параметр | Автоклавный газобетон (D500) | Полнотелый керамический кирпич | Крупноформатный поризованный керамоблок | Клееный брус (дерево) |

|---|---|---|---|---|

| Теплопроводность, Вт/(м·°С) (чем ниже, тем лучше) | 0.12 — 0.14 | 0.56 — 0.81 | 0.16 — 0.22 | 0.10 — 0.15 |

| Плотность, кг/м³ (чем ниже, тем легче) | 500 — 600 | 1600 — 1900 | 800 — 1000 | 450 — 550 |

| Трудоемкость кладки | Низкая | Высокая | Средняя | Низкая |

| Потребность в утеплителе | Чаще не требуется | Обязательна | Может не требоваться | Не требуется |

| Пожаробезопасность | НГ (Негорючий) | НГ (Негорючий) | НГ (Негорючий) | Г3-Г4 (Горючий) |

| Биостойкость и влагостойкость | Не гниет, но требует защиты от влаги | Высокая | Высокая | Подвержен гниению, требует антисептирования |

7. Интересные факты о газобетоне

- Идея из пекарни: По одной из версий, идея добавить в бетонную смесь алюминиевую пудру для вспенивания пришла к изобретателю по аналогии с добавлением дрожжей в тесто.

- Проверен временем: Первые здания из автоклавного газобетона, построенные в Швеции в 1930-х годах, успешно эксплуатируются и по сей день, что подтверждает его высокую долговечность.

- Акустический комфорт: Благодаря пористой структуре, газобетон обладает хорошими звукоизоляционными свойствами, эффективно поглощая как воздушный, так и ударный шум.

- ♻️ Замкнутый цикл: Производство газобетона является практически безотходным. Все обрезки и брак измельчаются и снова добавляются в сырьевую массу.

- Морозостойкость F100: Марка по морозостойкости F100 означает, что материал выдерживает не менее 100 циклов попеременного замораживания и оттаивания в насыщенном водой состоянии без потери прочности, что является отличным показателем для большинства регионов России.

8. Заключение

Автоклавный ячеистый бетон — это высокотехнологичный и эффективный материал, который при грамотном применении позволяет строить теплые, долговечные и экономичные здания в сжатые сроки. Комплексность строительной системы, включающей элементы для всех частей конструкции — от стен до перекрытий, — значительно упрощает процесс проектирования и строительства. Однако для полного раскрытия потенциала газобетона необходимо строгое соблюдение технологических регламентов, особенно в части устройства надежного фундамента, выполнения гидроизоляционных мероприятий и конструктивного армирования кладки. Только комплексный подход и внимание к деталям гарантируют, что дом из газобетона будет служить верой и правдой на протяжении многих десятилетий.