Содержание страницы

Под местными видами топлива будем подразумевать биомассу и торф.

Биомасса — это углеродсодержащие органические вещества растительного и животного происхождения (древесина, солома, растительные остатки сельскохозяйственного производства, навоз и др.). Также к ней относят органическую часть твердых бытовых отходов и иногда торф. Для производства энергии преимущественно применяют твердую биомассу и полученные из нее жидкие и газообразные топлива — биогаз, биодизель, биоэтанол (последние были рассмотрены выше).

В качестве биотоплива могут быть использованы: древесина и отходы древесины, образующиеся при ее рубке и обработке; биомасса быстрорастущих кустарниковых и травянистых растений; лигнин; горючая часть коммунальных отходов; отходы, получаемые при мелиоративных работах, расчистке территорий под новое строительство; отходы растениеводства; горючие отходы перерабатывающей и пищевой промышленности, животноводства.

1. Мировой опыт использования местных видов топлива

Биомасса на сегодняшний день четвертое по значению топливо в мире, дающее около 2 млрд т условного топлива (у.т.) в год, что составляет около 14 % общемирового потребления первичных энергоносителей (в развивающихся странах — более 30 %, а иногда и 50…80 %).

В развитых странах Европы использование биомассы для производства тепла значительно выросло со времени нефтяного кризиса в конце ХХ в. и заняло определенное и стабильное место в топливном балансе с тенденцией увеличения. Особенно это относится к тем странам, в которых нет своей добывающей топливной промышленности с возможностями экспорта, таких как Дания, Швеция, Финляндия, Голландия и т.д.

И в настоящее время производство энергии из возобновляемых источников, в том числе биомассы, динамично развивается в большинстве стран Европы. В 1995 г. в ЕС на долю возобновляемых источников энергии приходилось 74,3 млн т нефтяного эквивалента (н.э.), что составляло около 6 % общего потребления первичных энергоносителей. Из них доля биомассы находилась на уровне более 60 %, что составляло около 3 % общего потребления первичных энергоносителей. В отдельных странах доля биомассы в общем потреблении первичных энергоносителей значительно превышала среднеевропейскую: в Финляндии — 23 % (мировой лидер среди развитых стран), в Швеции — 18 %, в Австрии — 12 %, в Дании — 8 %, в Канаде и Германии — 6 %, в США — 3 %. Прогнозируется, что к 2020 г. в странах ЕС доля возобновляемых источников энергии и биомассы в потреблении всей энергии составит 20 % и 14 % соответственно. Следовательно, биомасса является наиболее мощным сектором возобновляемых источников энергии в ЕС. Ни одна из развитых стран мира не заявила о планах по сокращению потребления энергии биомассы. Наоборот, национальные энергетические программы стран ЕС, США и Канады содержат планы по дальнейшему существенному росту этого сектора возобновляемых источников энергии.

Твердая биомасса — древесина и остаточные сельскохозяйственные материалы, такие как солома, — является, вероятно, наиболее рентабельным типом возобновляемых энергоносителей. Увеличение использования биомассы является наиболее важным элементом в стратегии ЕС, нацеленной на удваивание применения возобновляемых энергоносителей в период с 1995 по 2010 г., но развитие в 15 странах ЕС идет не так быстро, как ожидалось. В Дании использование древесины и соломы увеличилось в 2,4 раза за период с 1980 по 2001 г. и в настоящее время покрывает более 5 % основного потребления энергии. Для Беларуси эта цифра составляет 3…4 %, несмотря на то, что имеющийся потенциал гораздо больше.

Использование соломы в качестве топлива практикуется довольно давно. Эта технология успешно применяется на Западе, в США и Китае.

Во многих странах мира энергетика на растительной и древесной биомассе становится эффективной самоокупаемой отраслью, конкурентоспособной по отношению к энергетике на ископаемом топливе.

Широкое использование биомассы для производства энергии в Финляндии объясняется сотрудничеством между компаниями лесного сектора, энергетическими предприятиями и муниципалитетами. Лесное хозяйство — крупнейшая отрасль промышленности Финляндии: целлюлоза, бумага и другие продукты переработки древесины приносят более 35 % экспортной выручки страны. Многие финские целлюлозно-бумажные комбинаты имеют собственные котельные для производства тепла и электроэнергии из древесных отходов и растворов целлюлозного производства. Некоторое количество древесины также специально выращивается для нужд энергетики. Топки с кипящим слоем, широко используемые в лесной промышленности, позволяют применять различные виды топлива и сжигать биомассу с высоким содержанием влаги. Теплоэлектроцентрали, которые часто строятся совместно муниципалитетами и энергетическими предприятиями, могут снабжать теплом местные отопительные системы и электричеством местные сети.

Крупнейшая теплоэлектроцентраль, работающая на биомассе, была пущена недалеко от города Jacobstad/Pietarsaari в декабре 2001 г. энергетической компанией Alholmens Kraft на западном побережье Финляндии. Основные функции станции: эффективная утилизация биомассы побочных продуктов соседних целлюлознобумажных и лесопильных производств, генерация электроэнергии для поставок на рынок (мощность 240 МВт), производство промышленного пара (100 МВт), снабжение паром для отопления производств и районной отопительной сети (60 МВт). Эта теплоэлектроцентраль использует смесь различных видов древесного биологического топлива: кору, опилки, щепу, торф, а уголь — в качестве резервного топлива.

Широко использовать биомассу для производства тепла начали в Чехии. В качестве топлива служат древесные отходы, щепа, опилки, брикеты, гранулы, солома и другая биомасса. Первые котлы, работающие на биомассе, в Чехию завезли, как и в Латвию, из Западной Европы. Чехи отмечают, что первые проекты, осуществляемые с участием иностранных государств, были сравнительно дороги, не была установлена самая современная техника, которая широко используется в Западной Европе. С первыми проектами было довольно много проблем, которые разрешались постепенно. Со временем Чехия сама освоила производство котлов на биомассе и с помощью этого добилась технического соответствия котлов для условий страны, а также уменьшения стоимости котлов до 50 %. Чехи производят котлы как для местного (децентрализованного) отопления, так и для централизованного теплоснабжения. Большое внимание в Чехии уделяется разнообразию используемой биомассы. Выращиваются быстрорастущие деревья, травы и специальные зерновые культуры для нужд энергетики.

В Литве самый используемый вид биомассы — древесина. Леса занимают 2,02 млн га, или 30,9 % площади страны. Ежегодный прирост древесной массы оценивается в 11,7 млн м3. Объем лесопереработки в государственных лесах достигает 5 млн м3 в год с предполагаемым ростом на 46 % в течение последующих 10 лет. В Литве на древесине работают более 90 котлов с общей мощностью 230 МВт. Эта мощность в ближайшие годы должна увеличиться на 40…50 МВт. Древесину в основном используют для производства тепла, кроме того, на отходах древесины работает теплоэлектростанция деревообрабатывающей компании Pjurio Mediena, где установлена паровая турбина мощностью 1,5 МВт. Производством котлов, работающих на древесине, занимается достаточно много литовских предприятий, самое крупное из них — Kazlu Rudos metalas, которое установило и реконструировало 43 котла в 37 котельных с общей мощностью 97,4 МВт и производит котлы для латвийского, российского и белорусского рынков.

Сжигание соломы для производства тепла в Литве началось в 1996 г. С этого времени в стране развернулось строительство котельных на соломе для централизованного теплоснабжения, и их общая мощность составляет 7 МВт. Общие ежегодные ресурсы соломы в Литве достигают приблизительно 3,5…4,0 млн т в год, из них объем, используемый в энергетике, — около 10…12 %, или 400 тыс. т в год. Котлы мощностью 15…340 МВт, работающие на соломе, в Литве производят многие предприятия. Котлы на соломе используют для обогрева деревенских школ, больниц и частных домов. В энергетическом балансе Литвы объем используемой биомассы древесины и соломы составляет 8,7 % от общего потребления энергии.

В Словакии основная энергетическая биомасса — древесина от лесозаготовительной и деревоперерабатывающей промышленности. Каждый год для производства тепла используют около 400 тыс. т древесины.

В Эстонии объем древесины для производства тепла составляет 14 % от общего количества топлива. В Польше биомасса, в том числе древесина и солома, составляет 4,6 % от потребления топлива. Уже больше 10 котельных общей мощностью 0,5…7 МВт, использующих отходы деревообработки, подключены к системе централизованного теплоснабжения.

В Словении к началу 2000 г. удельный вес древесной биомассы в топливном балансе централизованного теплоснабжения достиг 3,5 %.

В Карелии с 2003 г. Союз промышленников и предпринимателей реализует программу внедрения высокотехнологичного топлива из отходов лесопереработки.

Лидирующими странами по использованию биоресурсов в Европе, как уже говорилось, являются Финляндия, Швеция и Австрия, при этом Финляндия, Германия и Швеция являются основными странами, где развивается и продвигается биоэнергетика, в основном благодаря должным регулятивным механизмам, которые позволяют обеспечить конкурентоспособность биоэнергетического топлива по сравнению с ископаемыми топливами. Основным источником биоэнергетических ресурсов является твердая биомасса (табл. 1).

Таблица 1. Баланс биоэнергетических ресурсов, млн т н.э.

| Показатель | 1995 | 2000 | Цели Белой книги |

| Твердая биомасса | 42,9 | 48,4 | 102 |

| Газообразная биомасса | 1,2 | 1,8 | 15 |

| Жидкие биотоплива | 0,4 | 0,9 | 18 |

| Всего | 44,5 | 51,1 | 135 |

Реально биоэнергетика в Европе развивается довольно быстро. За 2001–2002 гг. число заводов по производству топлива из древесных отходов в странах Европы удвоилось.

С 1996 г. в Европе наблюдается бум в спросе на топливные гранулы. Реализуются программы развития биоэнергетики Дании, Швеции, Норвегии на основе использования топливных гранул, в том числе выполняется перевод теплоустановок с потребления щепы на потребление гранул.

Финляндия за 1998–2002 гг. увеличила производство древесных гранул в 50 раз: с 5 тыс. т в год до 250 тыс. т в год. Много гранул поставляется на экспорт, например в Швецию. Таким образом, производство топливных гранул имеет две составляющие: для нужд собственной теплоэнергетики и для поставок на экспорт.

Что же касается России, то в настоящее время дрова там используют более 5 млн семей. На эти цели расходуется свыше 50 млн м3 древесины. Централизованно топливоснабжающими предприятиями различных форм собственности реализуется около 6 млн м3 дров.

Объем потребления местных видов топлива и вторичных энергоресурсов в 2005 г. составил 411,9 тыс. т у.т., в том числе дров и древесных отходов — 181,5 тыс. т, торфа и торфобрикетов — 70,9 тыс. т, вторичных энергоресурсов и отходов производства — 172,1 тыс. т. Потребление попутного газа снизилось более чем на 28 тыс. т у.т.

Важной темой при использовании древесины как топлива является производство рафинированного древесного топлива, которому в нашей республике до последнего времени не уделялось должного внимания. Но тем не менее определенные знания и практические заделы в создании технологий, оборудования и производства рафинированного древесного топлива (гранул и брикетов) в нашей стране есть. Древесные гранулы в небольших объемах на несовершенном, в основном бывшем в употреблении оборудовании уже более двух лет производятся в Беларуси и успешно экспортируются в страны ЕС (СООО «ЭКОГРАН», СООО «Профисистем», УП «Ива» и др.).

Одним из местных видов топлива является торф. Доля использования торфа как энергетического сырья в различных странах следующая (млн т у.т.): Россия, Беларусь, Украина — 3; Ирландия — 1,4; Финляндия — 1,4; Швеция — 0,3; Китай — 0,2; Эстония — 0,1; Латвия — 0,09; Литва — 0,02.

До начала 1990-х гг. Россия занимала ведущие позиции в мире по добыче и использованию торфа. Мощности по добыче достигали 150 млн т в год, производилось более 40 видов различной продукции. В настоящее время эти мощности значительно снизились и составляют 25 млн т для всех направлений использования торфа.

В энергетике России объем потребления торфяного топлива в 1990-е гг. составлял 30 млн т, число электростанций на торфе приближалось к 80, а мощность их достигала 3800 МВт. Сейчас добыча торфа на топливо, которое используется на 11 электростанциях и лишь на 3 теплоэлектроцентралях, составляет 2,5 млн т. В малой теплоэнергетике используется примерно 700 тыс. т фрезерного торфа, 200 тыс. т брикета и 100 тыс. т кускового торфа. Удельный вес торфа в общем топливопотреблении электростанций, запроектированных для работы на этом виде топлива (32 электростанции), снизился до неоправданно низкого уровня: с 21 % до 0,27 %.

Значительное внимание использованию торфа в энергетических целях уделяют страны с высоким темпом развития экономики, а также страны с суровым климатом. Например, в Финляндии ежегодно добывается около 10 млн м3 торфа для нужд энергетики. Удельный вес его использования в выработке теплоэнергии составляет 20 %.

В современном обществе постоянно наращивается темп потребления, что, в свою очередь, приводит к увеличению отходов. Темпы накопления отходов опережают экономический рост, поэтому вполне целесообразно использовать данные ресурсы для выработки энергии за счет термических и ферментационных процессов. В некоторых странах – членах ЕС ресурсы мусорных свалок остаются незадействованными на 80 %. Согласно Директиве ЕС по утилизации мусорных свалок (1999/31/ЕС) страны – члены ЕС должны постепенно сократить объемы органических выбросов до 35 % от уровня 1995 г.

В настоящее время в 18 европейских странах действуют 304 мусоросжигательных завода, и 96 % из них вырабатывают энергию за счет утилизации отходов. В среднем объемы утилизации составляют 177 тыс. т в год на фабрику. Однако лишь биоразложимая часть отходов может считаться биомассой. В статистических данных такое разграничение между возобновляемыми и невозобновляемыми потоками отходов по-прежнему либо отсутствует, либо проводится нечетко. Согласно статистике Международного энергетического агентства (МЭА) объемы поставок первичных энергоресурсов за счет возобновляемых источников энергии, полученных после утилизации твердых коммунальнобытовых отходов, составляют 5,1 млн т н.э.

2. Источники получения местных видов топлива

Основные источники местных видов топлива:

- древесные отходы (отходы лесохозяйственных и строительных комбинатов);

- лесосечные отходы;

- лесные массивы с коротким циклом (ива, тополь, эвкалипт);

- солома;

- органические фракции коммунально-бытовых твердых отходов и осадки сточных вод;

- промышленные отходы (например, от бумажно-целлюлозной и пищевой промышленности);

- торфяные месторождения.

В последние десятилетия в мире уделялось достаточно большое внимание расширению плантационных посадок, в частности плантаций ускоренного роста. Были достигнуты фантастические результаты по повышению интенсивности роста древесины. Так, средняя продуктивность сосны в Бразилии составляет 28,5 м3 с гектара в год, эвкалипта — 37 м3 с гектара в год. На некоторых экспериментальных участках в Бразилии годовой прирост эвкалипта достиг 119 м3 с одного гектара в год. Однако анализ этих данных показывает, что они относятся в первую очередь к Южному полушарию. Развитие плантаций ускоренного роста в Южном полушарии позволяет в стратегическом плане решить проблемы устойчивого лесопользования и обеспечения мировой целлюлознобумажной промышленности волокнистым сырьем на длительную перспективу.

Одним из перспективных направлений производства биотоплива признаны короткоцикловые плантационные посадки быстрорастущих пород ивы, для которых среднегодовой прирост биомассы превышает 25 м3/га. Серьезное внимание использованию плантационных посадок древесных пород с коротким циклом ротации уделяется в США, где таких плантаций насчитывается около 23 тыс. Они дают до 20 т/га сухого вещества в год, часть его используется для целлюлозно-бумажной промышленности, часть — для биоэнергетики. Канадские специалисты считают, что многоцелевые древесные плантации могут стать неиссякаемым источником энергетической биомассы. Вопрос ставится даже так, что существующая в настоящее время система сельскохозяйственного землепользования может быть существенно улучшена путем введения древесных плантаций для энергетических целей с коротким циклом ротации. В Западной Европе общая площадь таких посадок превышает 1 млн га. Имеется специальное Постановление Европейского экономического сообщества № 797/85 о выращивании быстрорастущих древесных пород для использования в промышленности и биоэнергетике (Carona Piermario, 1993).

В странах СНГ выращивание быстрорастущих пород деревьев и кустарников в основном рекомендуется в качестве источника технического сырья для переработки. В России быстрорастущим породам уделяется весьма большое внимание. Их рассматривают в качестве резерва повышения продуктивности лесов, увеличения запасов древесины и сокращения сроков ее выращивания. Защитные и озеленительные насаждения, созданные из быстрорастущих пород, достигают необходимых размеров за более короткий срок и выполняют свою служебную роль в сравнительно молодом возрасте. На Украине лесоводы намечают плантационные посадки быстрорастущих тополей.

Наряду с быстрорастущими породами древесины разрабатываются проекты и проводятся эксперименты по выращиванию быстрорастущих культур, биомасса которых могла бы использоваться для производства экологически чистого биотоплива. Одним из источников получения растительного сырья для производства биотоплива в условиях Беларуси может быть выращивание быстрорастущих травянистых культур семейства гречишных, обладающих:

- высокой продолжительностью жизни одного растения (до 15 и более лет), что значительно снижает трудоемкость производства биотоплива;

- высоким выходом биомассы (до 300 т зеленой массы с гектара);

- высокоразвитой корневой системой;

- зимостойкостью;

- высокой технологичностью всех операций от посева до производства биотоплива, что позволит механизировать работы на базе отечественных видов техники;

- способностью к извлечению из почвы радионуклидов, что особенно важно для освоения загрязненных и выведенных из оборота в результате аварии на ЧАЭС территорий Гомельской и Могилевской областей.

Получены данные о возможности использования для целей производства биотоплива быстрорастущих травянистых культур семейства гречишных: горца сахалинского, горца забайкальского, горца Вейриха и сильфии пронзеннолистной.

Топливо на основе биомассы гречишных имеет благоприятные энерготехнологические свойства: теплота сгорания — 2431 ккал/кг (при влажности 16 %), зольность — 1,1 %, содержание серы — 0,2 %, выход летучих веществ — 76,5 %.

Также важным источником получения местных видов топлива являются торфяные месторождения. В Беларуси не все из них могут бесперебойно удовлетворять потребности предприятий энергетического профиля. Приблизительные расчеты показывают, что для обеспечения работы теплоэлектроцентрали мощностью 100 МВт расход торфяного топлива составляет 700 тыс. т в год. Это около 30 % от ежегодно добываемого в республике объема торфа. Соответственно и геологические запасы торфа на таком месторождении должны составлять не менее 42 млн т, что при существующих технологиях добычи эквивалентно 21 млн т промышленных запасов. Это обеспечит функционирование теплоэлектроцентрали названной мощности на протяжении 25…30 лет. Торфопредприятие с учетом сезонов должно ежемесячно добывать 220 тыс. т торфа.

Энергию можно получать из коммунально-бытовых твердых отходов посредством улавливания газов на мусорных свалках или при помощи специализированных фабрик по анаэробному сбраживанию. Не менее важным способом утилизации отходов является сжигание мусора на специальных заводах или его использование в качестве дополнительного топлива, сжигаемого на электростанциях и промышленных предприятиях.

3. Характеристика местных видов топлива

Древесное топливо имеет малую зольность (0,4…1,5 %), незначительное содержание серы (менее 0,05 %) и углекислотную нейтральность, так как при его сжигании выделяется такое же количество диоксида углерода СО2, как и при естественном гниении древесины. Содержание компонентов в золе натуральной древесины следующее (мг/кг сухого вещества, менее): СаО — 40; Р2О5 — 5; SiO2 — 30; NaO — 10; K2O — 1.

Обезвоженная древесина отличается химической стабильностью органической массы, постоянной удельной теплотворной способностью (18,7…19,1 МДж/кг для разных пород дерева), а также высоким содержанием летучих веществ (80…85 %) (табл. 2). Горючими веществами в древесине, как и в других видах растительной биомассы, являются углерод (около 51 %) и водород (около 6 %) (табл. 3). Остальные вещества — это балласт. К тому же обезвоживание древесины требует значительных затрат энергии как при прямом сжигании, газификации и т.д., так и при предварительной сушке.

Таблица 2. Основные характеристики натуральной топливной древесины

| Характеристика, параметр | Типичное значение | Изменение |

| Относительная влажность, % | 45 | 20…60 |

| Нижняя рабочая теплотворная

способность, МДж/кг (ккал/кг) |

9,15 (2186) | 5,97…17,97 (1427…3573) |

| Теплотворная способность абсолютно

сухой беззольной древесины, МДж/кг (ккал/кг) |

19,5 (4657) | 18,8…20,5 (4419…4893) |

| Зольность, % | 1,0 | 0,3…6 |

| Летучие вещества, % | 81 | 70…85 |

Таблица 3. Основные характеристики натуральной топливной древесины

| Вещество | Типичное значение, % | Изменение, % |

| Водород (Н) | 5,8 | 5,2…6,1 |

| Углерод (С) | 50,5 | 49…52 |

| Азот (N) | 0,3 | 0,1…0,7 |

| Сера (S) | 0,05 | 0,01…0,1 |

| Хлор (Cl) | 0,02 | Менее 0,1 |

| Кремний (Si) | 0,1 | Менее 1,1 |

| Алюминий (Al) | 0,015 | Менее 0,1 |

| Железо (Fe) | 0,015 | Менее 0,1 |

| Кальций (Са) | 0,2 | 0,1…0,9 |

| Магний (Mg) | 0,04 | Менее 0,1 |

| Калий (K) | 0,1 | 0,05…0,4 |

| Фосфор (P) | 0,02 | Менее 0,1 |

| Кислород (О) | 42,3 | 41,5…43,4 |

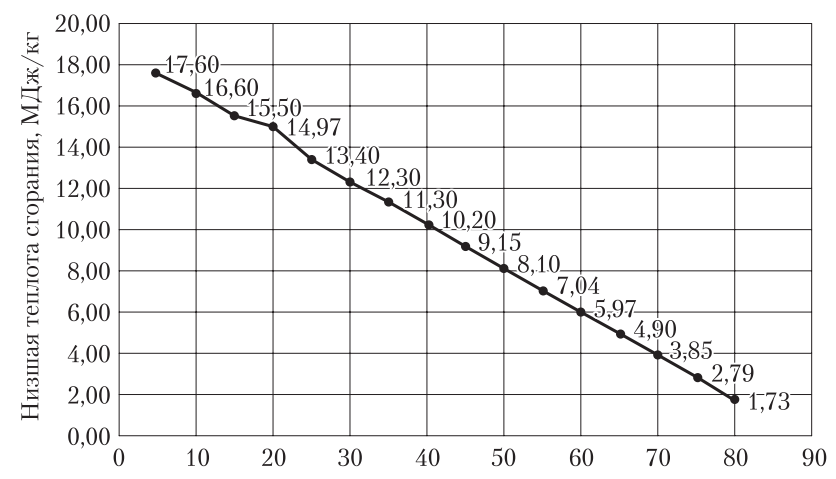

Таким образом, энергетическое использование первичного вида древесного топлива (дров, щепы) с относительной влажностью 45…60 % в 1,8–3,5 раза снижает теплотворную способность древесины (рис. 1).

Биомасса может быть получена из лесных и сельскохозяйственных ресурсов, из отходов. Лесохозяйственные и деревообрабатывающие предприятия производят древесину, которая является крупнейшим источником твердой биомассы, в том числе биотоплива: дров, опилок, пеллет и др., имеющих разные характеристики (табл. 4).

Рис. 1. Зависимость низшей теплоты сгорания древесного топлива от относительной влажности

Таблица 4. Сравнение различных видов биотоплива и угля

| Вид биотоплива | Влагосодержание, % | Нижняя теплотворная способность,

кВт · ч/кг сухого вещества |

Содержание золы,

% от сухого вещества |

| Древесина без коры | 50…60 | 5,1…5,6 | 0,4…0,5 |

| Кора | 45…65 | 5,1…6,4 | 2…3 |

| Лесосечные отходы

(хвоя с иголками) |

50…60 | 5,1…5,6 | 1…3 |

| Солома | 10…25 | 4…4,2 | 3…5 |

| Пеллеты | Менее 10 | Более 4,7 | Менее 0,7 |

| Гречишные | 16 | 2,82 | 1,1 |

| Торф: | |||

| брикеты | 16 | 4,4 | – |

| фрезерный | 40 | 12,5…3 | – |

| кусковой | 33 | 3,5 | – |

| Уголь | 6…10 | 7,2…7,9 | 8,5…10,9 |

Древесные гранулы, или пеллеты (pellets), представляют собой палочки диаметром 6…8 мм и длиной от 5 до 25 мм (наподобие обломков карандаша) желтого цвета удельной массой 1300…1400 кг/м3. Такие гранулы дают великолепную возможность для развития мирового рынка биоэнергетики в связи с их высокой энергоемкостью и стандартизированными характеристиками.

Оценочные теплотехнические показатели древесных топливных гранул по сравнению с топливной щепой приведены в табл. 5, из которой следует, что по теплоэнергетической эффективности подготовленное (концентрированное по горючей массе, имеющее стабильные физико-химические и механические характеристики), т.е. рафинированное, древесное топливо — гранулы — в несколько раз превосходит первичное древесное топливо — щепу.

Таблица 5. Оценочные теплотехнические показатели древесных топливных гранул в сравнении с топливной щепой

| Параметр | Гранулы | Щепа топливная | Щепа сухая | |

| Влажная | Полусухая | |||

| Влажность, % | 8 | 60 | 45 | 12 |

| Теплотворная способность, Гкал/т | Не менее 4,2 | 1,279 | 2,052 | 3,8 |

| Энергетический

эквивалент по отношению к условному топливу |

Не менее 0,6 | 0,18 | 0,29 | 0,54 |

| Насыпная плотность, т/м3 | 0,63…0,67 | Не менее 0,35 | Не менее 0,25 | 0,08…0,12 |

| Среднегодовой

КПД энергогенерирующей установки, % |

85 | 30 | 40 | 65 |

| Теплопроизводительность, Гкал/т | Не менее 3,57 | 0,38 | 0,82 | 2,47 |

| Удельный расход

условного топлива на производство тепла, т/Гкал |

0,168 | 0,474 | 0,357 | 0,22 |

Низкая влажность древесных топливных гранул, однородность и стабильность их физико-химических и механических характеристик повышают теплотворную способность, эффективность процессов горения, упрощают конструкцию теплоэнергоустановок, процессы регулирования и управления ими, увеличивают КПД.

Гранулирование используется:

- для повышения удельной теплотворной способности топлива;

- увеличения эффективности работы и полной автоматизации теплоэнергетических установок мощностью от 10…40 кВт до 10…20 МВт с реальным КПД 80…85 % (для теплоэнергоустановок большей мощности гранулы измельчаются в тонкодисперсный порошок, который сжигается в камерных топках по аналогии с технологией сжигания угля, при этом КПД повышается до 90 %);

- повышения физической и насыпной плотности топлива;

- упрощения оборудования для хранения топлива, включая технологический, межоперационный транспорт;

- существенного снижения затрат на транспортировку и хранение топлива, так как гранулы плотные, не боятся атмосферной влажности, что важно при транспортировке (обычно насыпью);

- возможности длительного хранения топлива без ухудшения его качественных характеристик, отрицательного влияния на окружающую среду, на здоровье обслуживающего персонала и пожаровзрывобезопасность;

- улучшения условий труда обслуживающего персонала.

По комплексной оценке скандинавских энергопроизводителей, древесные топливные гранулы (пеллеты) эффективнее дров и щепы в 5–6 раз. Этим, по-видимому, можно объяснить бум производства и энергетического использования пеллет в странах ЕС, США, Канаде, а в последние три года — и в России.

Топливные гранулы производятся из древесных отходов: опилок, стружки, щепы древесины любых пород (хвойных, лиственных), а также из коры.

Технологическая цепочка производства гранул:

- подготовка исходного сырья: щепы или опилок;

- измельчение исходного сырья;

- сушка до технологически установленной влажности;

- дробление до мелкой фракции в молотковой дробилке (в древесную муку);

- гранулирование и охлаждение;

- отправление на склад.

Собственно гранулирование биомассы используется в мире более 30 лет. Гранулировать можно все: бумагу, солому, торф, хлопок, оливковые косточки и т.д.

Солома — сложный вид топлива. Она неоднородная, достаточно влажная и объемная. Для получения одинаковой энергии объем соломы должен примерно в 10–20 раз превышать объем угля.

Для удобного сбора, транспортировки, хранения и доставки в котельную используют прессование соломы в тюки. В энергетике применяют круглые и прямоугольные, среднего и большого размера тюки. Обычно высота круглых тюков составляет 1,2 м, диаметр — 1,5 м. Масса в зависимости от уровня влажности меняется в пределах от 200 до 300 кг.

Теплотворная способность соломы прямо пропорциональна содержанию влажности. Как показывает практика, теплотворная способность соломы уменьшается на 1,5 % при увеличении влажности на 1 %. Важно, чтобы солома для сжигания была достаточно сухой. В процессе сушки цвет соломы меняется с желтого на серый. Таким образом, уровень влажности соломы можно определить визуально по цвету соломы. Максимально допустимая влажность соломы 20…22 %, оптимальная — 15 %.

Предусмотрены различные топки котлов для сжигания соломы, позволяющие сжигать солому как в тюках, так и в разрыхленном виде. Использование разрыхленной соломы позволяет полностью автоматизировать подачу топлива и процесс горения.

При сжигании соломы остается зола, которая составляет приблизительно 4 % от веса используемой соломы. Около 70 % продуктов сгорания — это летучие газы. Высокое содержание летучих газов выдвигает особые требования для конструкции топок и горелок для сжигания соломы. В соломе много хлорсодержащих веществ, что может вызвать коррозию, особенно при высоких температурах. Из-за значительного содержания щелочных металлов температура размягчения и плавления золы соломы сравнительно низкая. При низких температурах могут образовываться шлаки. Твердые куски шлаков очень трудно отделить и удалить из котла. Чтобы предупредить образование шлаков, пользуются добавками к топливу. Золу, в которой содержатся питательные вещества, в основном натрий, можно использовать как удобрение.

Цикл интенсивного горения топлива зависит от его химического состава — соотношения летучих газообразных компонентов и твердого углерода. Солома сама по себе уже отчасти выполняет функции колосника. Тонна соломы горит 5 ч, а теплоемкость ее выше, чем у тонны древесины. С 1 га получается примерно 3 т соломы. Этим количеством в условиях средней полосы России и Беларуси можно обогревать в течение года 10 м2 помещений. Данное соотношение (1 га = 10 м2) принято и для условий Алтая.

Торф — горючее полезное ископаемое растительного происхождения, предшественник генетического ряда углей. Торф представляет собой органическое вещество, образовавшееся в результате отмирания и неполного распада болотных растений в условиях повышенной влажности и затрудненного доступа воздуха. Ежегодный прирост растительной массы зависит от вида растений, климатических условий, типа болота. В среднем он колеблется от 10 до 25 мм в год.

Торф является практически единственным возобновляемым природным минерально-сырьевым ресурсом. Прирост слоя торфяной залежи составляет от 0,8 до 1,2 мм в год в зависимости от режима питания торфяного болота и геоклиматических условий.

По данным Международного торфяного общества, ежегодно в мире образуется почти 3 млрд м3 торфа, что превышает объемы его использования примерно в 120 раз. Ежегодный прирост торфа на месторождениях России составляет 250 млн т, Беларуси — примерно 1 млн т. В России прирост торфа в 83 раза превышает его добычу. В Республике Беларусь наблюдается иная картина. Ежегодное уменьшение запасов торфа с учетом добычи, потерь от минерализации органического вещества, ветровой, водной эрозии и пожаров составляет 13…14 млн т. Это свидетельствует об отрицательном балансе возобновления торфяных ресурсов.

4. Термохимические методы конверсии биомассы

Сжигание биомассы является наидревнейшим способом получения теплоты для приготовления пищи и обогрева жилья.

Сжигание древесины для производства тепла является основным процессом, применяемым в мировой биоэнергетике; при этом постоянно ведутся работы по его усовершенствованию и снижению выбросов. В зависимости от размера можно выделить несколько топочных систем. В небольших отопительных системах для домохозяйств, как правило, используются пеллеты или дрова. В средних системах целесообразно сжигать древесную щепу в решетчатых бойлерах. В крупных бойлерах можно сжигать широкий спектр топлив, включая древесные отходы и некондиционное топливо.

В настоящее время основным методом производства электричества и когенерации тепловой и электрической энергии является сжигание, однако при этом появляются и новые технологии, такие как газификация, а в среднесрочной перспективе и пиролиз.

Влагосодержание древесного топлива существенно влияет на механизмы и эффективность процессов горения и теплообмена в энергогенерирующих установках. Устойчивое, стабильное горение происходит при влажности, например топливной щепы, до 40…45 %. Горение возможно также и при влажности щепы до 56…57 % с коэффициентом избытка воздуха от 2 до 4…5, но оно неустойчиво. В отдельных дорогостоящих топочных устройствах можно сжигать щепу с предельно допустимой влажностью 60 и даже 65 % или использовать дополнительные источники тепла, сжигая другое топливо (газовая, мазутная подсветка и т.д.). Такие технологии целесообразно использовать для утилизации древесных отходов, а не для производства тепловой энергии.

Другими важнейшими факторами, существенно влияющими на эффективность топочных процессов, являются неоднородность и непостоянство физико-механических характеристик первичных видов древесного топлива. Необходимо также отметить, что технологии энергетического использования первичного древесного топлива требуют дорогостоящего, сложного и громоздкого оборудования при его заготовке, измельчении, хранении и транспортировке.

Для эффективного использования древесного топлива необходимо должным образом подготовить исходную топливную древесину: высушить, гомогенизировать, т.е. придать ей стабильные физико-химические и механические параметры и свойства. Это позволит в 2–3 раза повысить удельную теплотворную способность древесины, оптимизировать топочные процессы, увеличить КПД теплогенерирующего оборудования, его эффективность (в 1,3–2,8 раза), а также снизить стоимость оборудования и затраты на его эксплуатацию. Использование рафинированных видов древесного топлива и эффективное теплопроизводящее оборудование позволят получить в 2–4 раза больше тепловой энергии из имеющегося потенциала топливной древесины по сравнению с технологиями сжигания, газификации и т.д. первичных видов древесного топлива.

Сжигание газа и жидких видов топлива не требует каких бы то ни было особых конструкций котла. Все просто: соответствующая горелка и простейший водотрубный теплообменник, никаких футеровок топки, никаких отдельных устройств топливоподачи. Местные же виды топлива (торф и его продукты, опилки, стружка, пеллеты, дрова, солома низкокачественный уголь и т.д.) требуют создания специальных условий для сжигания. Мало того, чтобы уйти от ручной загрузки топлива, необходимо снабжать котел достаточно сложными устройствами подачи топлива.

К специальным условиям сжигания можно отнести конструкцию топки. В газовых или жидкотопливных котлах топливо прекрасно сгорает в факеле, формируемом горелкой, топка является активной частью теплообменника и отбирает солидную долю тепла, передаваемую излучением. Котлы для твердого топлива (особенно низкокалорийного) содержат топки различных конструкций. Дело в том, что если отбирать лучистую часть энергии в топке, то при поступлении новой порции топлива она может не разгореться (не хватит энергии разогреть новую порцию до температуры горения). Отбор лучистой энергии блокируется футеровкой топочного пространства, материал которой, нагреваясь, аккумулирует тепло, а затем отдает его новой порции топлива, способствуя поддержанию горения. Также существуют различные способы организации поддува воздухом. Они улучшают процесс горения, способствуют при правильной организации более полному сжиганию топлива и повышению общего КПД.

Отдельной частью является устройство подачи топлива в топку. Разработано достаточное количество методов реализации таких устройств, все они имеют те или иные преимущества и недостатки. Самой распространенной является шнековая подача ввиду своей простоты и надежности. Однако подача шнеком сильно ограничена по фракции топлива. Второй по распространенности является подача поршнем. В этом случае увеличивается максимальный размер фракции подаваемого топлива. Например, брикет, уголь, древесные отходы с включениями от 3535 до 5035 автоматически в топку можно подать только поршнем.

Далее поданное топливо необходимо сжечь. Несмотря на то что сжигание твердого топлива для различных видов имеет общие черты, имеется и ряд существенных различий. Дрова, например, имеют низкую зольность и не шлакуются, уголь имеет существенно более высокую зольность и шлакуется. Под каждый вид твердого топлива есть оптимизированные топки с неподвижными элементами, они надежны и относительно дешевы. Более универсальными являются топки с подвижными колосниками, которые позволяют эффективно сжигать в одной конструкции и уголь, и древесные отходы различной фракции.

Пиролиз — термическое разложение биомассы в процессе ее нагрева без кислорода или частичное сжигание при малом количестве кислорода.

Среди современных технологий энергетического использования растительной биомассы термохимическая конверсия (пиролиз, или сухая перегонка) является наиболее универсальной. Она позволяет получать качественное, экологически безопасное твердое, жидкое и газообразное топливо из практически любого сырья (древесина, отходы при переработке древесины, твердые бытовые отходы, уголь, подсушенный навоз, включая полимеры искусственного происхождения), содержащего органические компоненты. При этом энергетические затраты на обеспечение термохимического процесса обычно не превышают 5 % от теплотворной способности получаемых энергетических продуктов.

Чтобы процесс пиролиза шел успешно, должны соблюдаться определенные условия. Подаваемый материал предварительно сортируют для снижения негорючих примесей, подсушивают (следует в то же время избегать подачи пересушенного материала), измельчают. Критическим параметром, влияющим на температуру и на соотношение видов получаемых продуктов, является соотношение воздух — горючее. Проще всего управлять блоком, работающим при температуре ниже 600 °С. При более высоких температурах (от 600 до 1000 °С) блоком управлять труднее, но количество водорода в вырабатываемом газе увеличивается. При температуре ниже 600 °С можно выделить четыре стадии перегонки:

- 100…120 °С — подаваемый в газогенератор материал, опускаясь вниз, освобождается от влаги;

- 275 °С — отходящие газы состоят в основном из N2, СО и СО2; извлекаются уксусная кислота и метанол;

- 280…350 °С — начинаются экзотермические реакции, в процессе которых выделяется сложная смесь летучих химических веществ (кетоны, альдегиды, фенолы, эфиры);

- свыше 350 °С — выделяются все типы летучих соединений; одновременно с образованием СО происходит увеличение образования Н2, часть углерода сохраняется в форме древесного угля, смешанного с зольными остатками.

Разновидности топлива, получаемого в результате пиролиза, обладают меньшей по сравнению с исходной биомассой суммарной энергией сгорания, но отличаются большей универсальностью применения:

- твердый остаток (максимальная массовая доля 25…35 %). Современные установки для получения древесного угля, работающие при температуре 600 °С, преобразуют в требуемый продукт от 25 до 35 % сухой биомассы. Древесный уголь на 75…85 % состоит из углерода, обладает теплотой сгорания около 30 МДж/кг;

- жидкости (конденсированные испарения, максимальная массовая доля около 30 %). Делятся на вязкие фенольные смолы и текучие жидкости, пиролигенные кислоты, в основном уксусную кислоту, метанол (максимум 2 %) и ацетон. Жидкости могут быть отсепарированы либо могут использоваться вместе в качестве необработанного топлива с теплотой сгорания около 22 МДж/кг;

- газы (максимальная массовая доля, получаемая в газогенераторах, составляет примерно 80 %). Смесь выделяющихся при пиролизе газов с азотом известна как древесный газ, синтетический газ, генераторный газ или водяной газ. Теплота сгорания на воздухе составляет 5…10 МДж/кг (от 4 до 8 МДж/м3 при нормальных условиях). Эти газы могут быть использованы непосредственно в дизелях или в карбюраторных двигателях с искровым зажиганием, при этом основная трудность — избежать попадания в цилиндры золы и конденсирующихся продуктов пиролиза. Газы в основном состоят из N2, H2 и CO с малыми добавками CH4 и CO2. Их можно накапливать в газгольдерах при давлении, близком к атмосферному.

Для повышения выхода пиролизного газа технологический цикл может также включать стадию дополнительного нагрева парообразных продуктов до 900…1500 °С. Дополнительный нагрев осуществляется непосредственно в реакторе пиролиза растительной биомассы или в отдельной камере. Путем изменения ограниченного количества технологических параметров, таких как температура и время обработки, удается в широких пределах изменять химический состав продуктов и, соответственно, выход твердой, жидкой и газообразной фракций биотоплив.

Самое молодое направление термохимической технологии производства биотоплива — «быстрый» пиролиз. Экспериментально было установлено, что при умеренных температурах (450…600 °С) и небольшой продолжительности (в пределах 2 с) термического воздействия на растительную биомассу удается повысить выход бионефти — жидкого продукта технологического процесса — до 75…80 % от сухой массы исходного органического вещества. Было предложено несколько способов реализации процесса быстрого пиролиза, из которых наибольшее распространение получил метод кипящего слоя. Во многом это объясняется тем, что к моменту зарождения быстрого пиролиза технология кипящего слоя уже давно и широко использовалась в котлах, работающих на твердом топливе.

Реакторы кипящего слоя представляют собой достаточно громоздкие и сложные сооружения, требующие больших капиталовложений, которые окупаются только при достаточно большом объеме производства биотоплива. Оценки показывают, что установки производительностью менее 0,5 т сухой массы в час нерентабельны даже при нулевой стоимости растительного сырья. Производительность первого коммерческого комбината по производству бионефти из древесных отходов, построенного в Канаде компанией DynaMotive Energy Systems, составляет 10 т/ч. В соответствии с проектом комбинат будет перерабатывать в бионефть 100 т отходов древесины в сутки. Это даст деревообрабатывающему предприятию годовую экономию природного газа, которая в энергетическом выражении составит 400 000 ГДж (при цене 7 дол. США за 1 ГДж).

При температуре 450…500 °С можно получить наилучший по качеству древесный уголь, теплота сгорания которого 30 МДж. Он широко применяется в качестве топлива в быту в развивающихся странах, в медицине, химической и металлургической промышленности.

Термическая газификация — термальная обработка биомассы при помощи окислителя (например, воздуха) с ограниченной подачей кислорода, в результате чего образуется газовая смесь (содержащая CO и H2), которая может использоваться для энергетических нужд.

В настоящее время имеются два освоенных в промышленных масштабах способа энергетического использования растительной биомассы: одностадийное (прямое) сжигание и двухстадийное сжигание.

Традиционный одностадийный способ сжигания широко применяется для получения тепловой энергии из древесины и отходов ее переработки. Однако трудности в обеспечении полноты сгорания твердого топлива и неравномерность температурного поля в факеле пламени приводят к образованию вредных ПАУ и термических окислов азота. По данным различных исследователей, содержание ПАУ и NOх в продуктах сгорания влажной древесины может доходить соответственно до 400 мг/кг и 1000 мг/кг. В дымовых газах может также присутствовать значительное количество угарного газа (до 30 г/кг). Существенную долю в объеме растительной биомассы, доступной для использования, составляют сельскохозяйственные отходы (солома, лузга семян, кукурузные стержни и др.). При их сжигании в топочных устройствах часто возникают технические проблемы (шлакование колосников, унос мелкой фракции, отложения на поверхностях нагрева и др.), которые существенно снижают показатели работы оборудования.

Указанные выше недостатки практически полностью устраняются при использовании способа двухстадийного сжигания, включающего стадию термической переработки растительной биомассы в горючий газ (газификацию) и стадию сжигания генераторного газа. Так, по данным финских исследователей, выбросы вредных веществ при двухстадийном сжигании существенно снижаются, не превышая по окиси углерода 4 г/кг, по ПАУ — 100 мг/кг. Температура горения низкокалорийного генераторного газа не превышает 1500 °С, что исключает образование термических окислов азота. Перевод топочного устройства, сжигающего жидкое или газовое топливо, на местные растительные отходы не связан со значительной реконструкцией топки, если реализуется двухстадийная схема. В этом случае модернизация топки сводится только к замене горелочного устройства. Эксплуатационные характеристики котлоагрегата на генераторном газе выше, чем на твердом топливе. Устраняется необходимость периодической остановки котла для очистки конвективных поверхностей нагрева от внешних отложений и для ремонта колосниковой решетки.

В настоящее время в промышленности разных стран работают газогенераторные установки разнообразных конструкций и принципов действия. Существуют многочисленные способы газификации: слоевая газификация по прямому и обращенному процессам, газификация с кипящим и циркулирующим кипящим слоем, атмосферная газификация и под давлением, газификация при воздушном, паровоздушном и кислородном дутье и др. Наибольшее распространение получили газогенераторы «плотного» и «кипящего» слоя. В соответствии с современными тенденциями газогенераторы «кипящего» слоя обслуживают энергетические установки тепловой мощностью 10…100 МВт по сжигаемому газу.

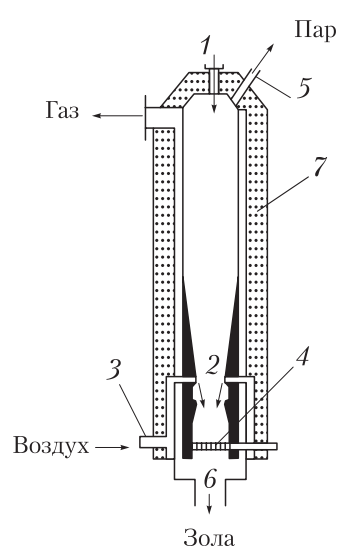

Для установок малой и средней мощности (до 10 МВт), работающих на влажном полифракционном топливе, при необходимости широкого диапазона регулирования их работы наиболее эффективно применение газогенераторов «плотного» слоя. Определенные достижения в создании газогенераторных установок на растительной биомассе в Финляндии и России были достигнуты благодаря государственным программам, поддерживающим развитие этого направления. Усилия белорусских ученых были объединены программой «Экологически чистая энергетика» (1992–1997 гг.). В ходе ее осуществления разработаны газогенераторы, отличительной особенностью которых является работа по обращенной схеме газификации. Эта схема (рис. 7) предусматривает движение слоя биомассы и образующегося газа в одном направлении (прямотоком).

Растительная биомасса загружается в верхнюю часть газогенератора и движется в нижнюю часть аппарата по мере выгорания материала. При этом происходит ее сушка и термолиз за счет тепла, выделяющегося в зоне горения, и тепла, отводимого от генераторного газа при его движении вдоль внутренних стенок аппарата.

Рис. 7. Схема газогенератора: 1 — биомасса; 2 — зона горения; 3 — теплообменник; 4 — колосниковая решетка; 5 — отвод пара; 6 — выгрузка золы; 7 — футеровка

Для поддержания реакций горения в газогенератор через фурны подается дутьевой воздух, который предварительно нагревается во встроенном в корпус газогенератора теплообменнике. В нижней части аппарата находится колосниковая решетка, при вращении которой выгружается зола и коксовый остаток — остаточные продукты процесса. Генераторный газ отводится из-под колосников и после охлаждения выводится из аппарата.

Получаемое газовое топливо содержит малое количество паров смол и кислот (менее 5 г/м3), так как продукты термолиза проходят через высокотемпературную (около 1100 °С) зону горения, где осуществляется их крекинг. Основными горючими компонентами генераторного газа являются СО (10…20 %), Н2 (10…15 %) и CnHm (1…3 %). В газе также содержатся СО2 (10…15 %), N2 (40…50 %) и Н2О (10…25 %). Теплота сгорания сухого генераторного газа в зависимости от его состава меняется от 3,5 до 5,5 МДж/м3. Она может быть повышена до 10…12 МДж/м3 при переходе на кислородное дутье в газогенераторе.

Достигнутые в ходе эксплуатации параметры работы российских газогенераторов различной мощности приведены в табл. 6.

Таблица 6. Параметры работы газогенераторов

| Параметр | Тепловая мощность газогенераторов, МВт | ||||

| 0,1 | 0,6 | 1,1 | 2,8 | 4,5* | |

| Вид сырья | Кусковой торф | Щепа | Отходы

производства шпона |

Отходы окорки | Лузга подсолнечника |

| Относительная влажность сырья, % | 20

100×50 48 80 4,8 45 1,5 71 1,8×0,7 |

50

40x35x3 410 520 4,6 350 1,5 82 5×1,8 |

28

42x9x2 400 840 5,3 530 5,5 85 6x3,0 |

56

32x12x2,5 2200 2500 4,6 1800 6,5 79 8x4x2 |

12

10x4x0,1 1250 3200 5,6 1550 2,2 89 8,3×4,5 |

| Типичный размер сырья, мм | |||||

| Производительность: | |||||

| по сырью, кг/ч | |||||

| по газу, нм3/ч | |||||

| Низшая теплота сгорания сухого газа, МДж/нм3 | |||||

| Расход дутьевого воздуха, нм3/ч | |||||

| Давление в газогенераторе, кПа | |||||

| Термический КПД, % | |||||

| Габаритные размеры, м | |||||

* Газогенератор работает по схеме противотока.

Газогенераторы, представленные в табл. 31, были созданы, чтобы снабжать газом различные энергетические установки. Например, газогенератор 2,8 МВт вырабатывал газ для котлоагрегата КЕ-10-14 МТ, газогенератор 0,6 МВт поставлял газ в камеру сгорания сушилки АВМ-0,65 РЖ, а газогенератор 0,1 МВт обеспечивал работу двигателя внутреннего сгорания мощностью 35 кВт.

Подготовка генераторного газа к сжиганию в топочном устройстве обычно ограничивается его очисткой от пылевидных частиц в инерционно-осадительном аппарате. Сжигание генераторного газа в двигателе внутреннего сгорания требует более тщательной очистки газа от пыли (до 0,02 г/м3) и низкокипящих смол (до 0,03 г/м3), а также охлаждения до температуры около 40 °С. Способы охлаждения и очистки в основном известны и базируются на использовании серийного оборудования (рекуперативные теплообменники, циклоны, скрубберы, электрофильтры и др.).

Таким образом, газогенераторы, получающие горючий газ из биомассы, позволяют решить проблему самообеспечения потребителей, удаленных от централизованных источников энергии, тепловой и электрической энергией, т.е. перейти на автономное энергообеспечение на основе местных ресурсов. Именно это направление автономного энергообеспечения признано перспективным для лесоизбыточных стран в отчете FAO. Возможно также использование генераторного газа для газоснабжения сельских и лесных поселков, для получения синтез-газа (смесь окиси углерода с водородом) с последующим производством метанола, этанола, бензина. Введенные в эксплуатацию российские газогенераторы вырабатывают горючий газ в основном из древесных отходов, имеющих низкую зольность (около 1 %) и относительно высокую температуру плавления золы (1400 °С).

В технологиях по газификации достигнут значительный прогресс. Газификаторы с циркулирующим кипящим слоем успешно применяются при производстве газа, служащего топливом для существующих угольных бойлеров, например в Лати (Финляндия), Руен (Бельгия), Амер (Нидерланды) и т.д. Подобная технология позволяет использовать влажные топлива и топлива, полученные за счет утилизации мусорных отходов, при относительно низких удельных инвестициях и операционных затратах. В настоящее время технологическая проблема заключается в использовании очищенного газа. Недавно созданная технология обращенного газогенератора с неподвижным слоем может применяться на малых станциях когенерации (мощность газификатора до 1 МВт тепловой энергии) благодаря относительно высокой электрической эффективности. Некоторые компании в Европе уже предлагают данную технологию.

В свете поиска новых жидких топлив для транспортного сектора открываются новые возможности для газификации. Синтезгаз содержит большое количество водорода, который можно извлекать более эффективными способами по сравнению с традиционными процессами гидролиза и ферментации. Синтез-газ может быть также переработан в метанол, диметиловый эфир или дизель по методу Фишера — Тропша. В настоящее время такой дизель производится на экспериментальном уровне и характеризуется более благоприятными химическими свойствами с точки зрения воздействия на окружающую среду, биоразложимости, внедрения в существующую топливную инфраструктуру.

5. Экологическая оценка использования местных видов топлива

Как указывалось выше, древесное топливо имеет малую зольность (0,4…1,5 %), незначительное содержание серы (менее 0,05 %) и углекислотную нейтральность, так как при его сжигании выделяется такое же количество диоксида углерода (СО2), как и при естественном гниении древесины (табл. 7).

Таблица 7. Средние значения эмиссии СО2 и SO2 топлива

| Тип топлива | СО2 | SO2 | ||

| кг СО2/(МВт · ч) | кг СО2/т | кг СО2/(МВт · ч) | кг СО2/т | |

| Древесная щепа 35…40%-ной влажности | — | — | 0,04 | 0,09 |

| Пеллеты 12…15%-ной влажности | — | — | 0,72 | 0,17 |

| Кусковой торф 35%-ной влажности | 387 | 1206 | 0,72 | 2,3 |

| Мазут | 276 | 3075 | 1,8 | 20 |

| Дизельное топливо | 256 | 3024 | 0,34 | 4 |

| Природный газ | 201 | 1879* | 0 | 0* |

| Уголь | 339 | 2377 | 1,7 | 12 |

* Данный показатель измерен в кг СО2/1000 м3.

Тот углекислый газ, который образуется при сжигании биотоплива, т.е. древесины и ее компонентов, не засчитывается в общий объем выбросов парниковых газов, потому что он является частью непосредственного природного карбонового цикла.

Солома — воспроизводимый ресурс, и она поддерживает баланс двуокиси азота в атмосфере: сколько СО2 выделится при ее сжигании, столько потом будет потреблено в течение следующего лета в ходе роста зерновых.

Необходимо подчеркнуть чрезвычайно положительную экологическую роль торфа при его использовании, которая включает в себя:

а) снижение уровня загрязнения CO2 атмосферного воздуха; б) повышение экологической чистоты сельскохозяйственных

продуктов и детоксикации почв при применении торфа в качестве органического удобрения и использовании торфяной золы как минерального удобрения, богатого микроэлементами;

в) при добыче торфа происходит снижение агрессивной ландшафтной составляющей болот, в первую очередь олиготрофной, изменяющей (уменьшающей) площади и структуру лесных массивов в сторону их заболачиваемости;

г) получение широкого ассортимента продукции (сорбентов, нефтепоглотителей, фильтров и т.д.), применяемой для решения проблем охраны окружающей среды.

Например, при замене угля, сланцев и мазута на торф снижается загрязнение атмосферного воздуха выбросами оксидов серы: по сравнению с углем — в 4–24 раза (в зависимости от зольности и угольного бассейна), со сланцем — в 9 раз, с мазутом — в 6 раз, а выброс твердых взвешенных частиц — в 2–19 раз по сравнению с углем, в 36 раз — по сравнению со сланцем. Оставшаяся от торфа зола прекрасно утилизируется как удобрение.