Содержание страницы

- 1. Газопламенная наплавка: классический метод упрочнения

- 2. Газопорошковая наплавка: точность и универсальность

- 3. Газотермическое напыление: создание функциональных покрытий

- 4. Оборудование для газопламенных технологий и вопросы безопасности

- 5. Детонационное напыление: технология высоких энергий

- 6. Сравнительный анализ технологий наплавки и напыления

- Заключение

В современной промышленности продление срока службы деталей машин и механизмов является ключевой задачей для снижения издержек и повышения надежности оборудования. Одним из наиболее эффективных направлений в решении этой задачи является инженерия поверхности — целенаправленное изменение свойств поверхностного слоя для придания ему уникальных характеристик: износостойкости, жаропрочности, коррозионной стойкости или антифрикционных свойств. Среди множества технологий особое место занимают процессы газопламенной наплавки и напыления. Эти методы, зародившиеся еще в начале XX века, сегодня переживают новый виток развития благодаря появлению инновационных материалов и автоматизированного оборудования.

В своей физической основе эти процессы имеют сходство с пайкой, поскольку формирование нового слоя происходит на границе взаимодействия жидкого присадочного материала и твердой основы. Ключевым условием для получения качественного и долговечного соединения является отличное смачивание поверхности основного металла расплавом. Это физическое явление, характеризующее способность жидкости растекаться по твердой поверхности, достигается комплексным подходом: скрупулезным подбором химического состава присадочных материалов, применением специализированных флюсов и, что не менее важно, тщательной подготовкой и очисткой поверхности детали от любых загрязнений и оксидных пленок.

1. Газопламенная наплавка: классический метод упрочнения

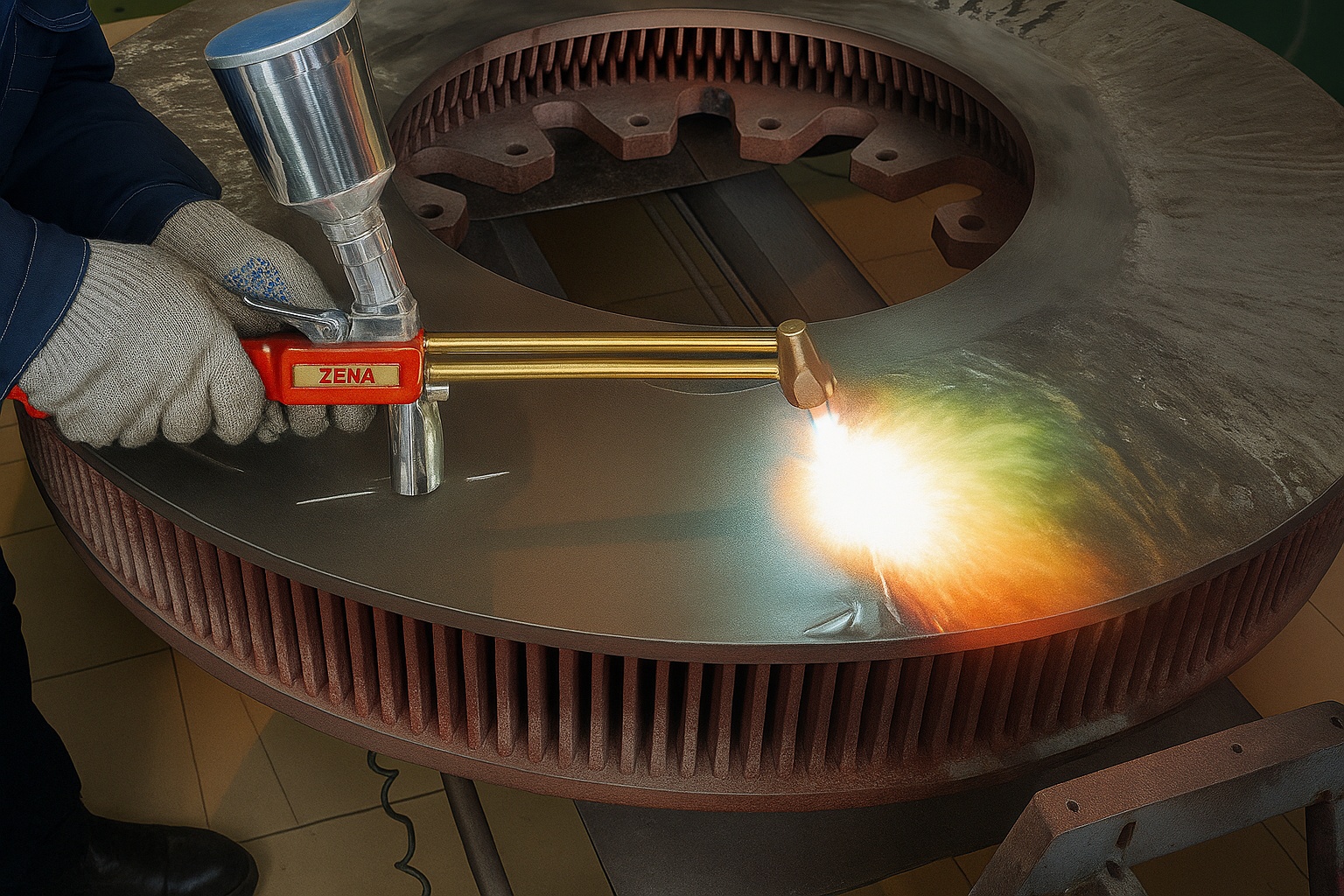

Газопламенная наплавка — это проверенный временем технологический процесс, при котором поверхность детали расплавляется ацетилено-кислородным пламенем с одновременной подачей в рабочую зону присадочного материала в виде прутка. В результате формируется единый металлургический сплав с высокой адгезией и заданными эксплуатационными свойствами.

1.1. Наплавочные материалы и флюсы

Выбор наплавочного материала напрямую зависит от условий, в которых будет работать деталь. Для этой цели применяют высокопрочные литые твердые сплавы, металлокерамику и порошковые композиции. Качество и химический состав многих из этих материалов регламентируются отраслевыми стандартами, например, ГОСТ 21449-75 «Порошки, полученные распылением расплавленного металла. Технические условия», хотя многие уникальные сплавы, такие как сормайт, часто производятся по собственным техническим условиям (ТУ) заводов-изготовителей.

Для защиты расплавленного металла от окисления и улучшения процесса смачивания применяются флюсы. Например, при работе со стеллитами (сплавами на кобальтовой основе) эффективно используется бура или более сложная смесь: 20% буры, 68% борной кислоты и 2% плавикового шпата. Для наплавки сормайта (сплава на основе железа) рекомендуется флюс, состоящий из 50% буры, 47% двууглекислой соды и 3% кремнезема. Эти компоненты при нагреве образуют жидкий шлак, который растворяет оксиды и защищает сварочную ванну.

В Таблице 1 систематизированы основные сведения о классических материалах для газопламенной наплавки.

Таблица 1. Материалы для газопламенной наплавки твердых сплавов

| Тип материала | Марка сплава | Характеристика химического состава | Твердость (HRC) наплавленного металла | Стратегическая область применения |

| Литые твердые сплавы в виде прутков | Стеллит В2К Стеллит В3К Сормайт 2 Сормайт С27 |

Стеллиты: Сложнолегированные сплавы на основе кобальта (Co) и/или железа (Fe), легированные вольфрамом (W) и хромом (Cr) для жаропрочности и износостойкости. Сормайты: Сплавы на основе железа (Fe), легированные карбидами хрома (Cr) и никелем (Ni, до 5%) для повышения коррозионной стойкости. |

46…48 42…43 40…45 59…64 |

Стеллиты: Упрочнение деталей, работающих в условиях высоких температур и агрессивных сред (например, клапаны ДВС, запорная арматура). Сормайты: Восстановление и упрочнение деталей, подверженных интенсивному абразивному износу при нормальных и умеренно повышенных температурах. |

| Твердый сплав в виде трубчатого стержня | Релит ТЗ | Композитный материал: трубка из низкоуглеродистой стали (∅ 6×0,5 мм), заполненная дроблеными карбидами вольфрама (ослит). | ~85 | Наплавка инструмента для бурения в нефтегазовой отрасли, а также деталей, работающих в условиях экстремального абразивного износа (зубья ковшей экскаваторов, лемеха плугов). |

| Металлокерамические твердые сплавы в виде пластин | Победит | Спеченный композит на основе карбидов вольфрама (WC) и титана (TiC), связанных металлической матрицей из кобальта (Co) и железа (Fe). | 86…91 | Оснащение режущей части металлообрабатывающего инструмента (резцы, фрезы), где требуется высочайшая твердость и красностойкость. |

1.2. Технологические параметры процесса

Для достижения оптимального результата необходимо строго контролировать параметры процесса. Расход горючего газа, ацетилена (соответствующего ГОСТ 5457-75 «Ацетилен растворенный и газообразный технический. Технические условия»), устанавливается в диапазоне 100–120 л/ч на каждый миллиметр толщины основного металла. При этом пламя должно быть слегка науглероживающим (с небольшим избытком ацетилена), что создает в зоне наплавки восстановительную атмосферу, препятствующую выгоранию легирующих элементов.

Ключевые параметры:

- Глубина проплавления: Контролируется в пределах 0,3–0,5 мм, чтобы минимизировать перемешивание основного и наплавочного металлов и сохранить уникальный состав наплавленного слоя.

- Толщина слоя: Регулируется углом наклона детали. Горизонтальное положение способствует формированию более толстого валика.

- Угол наклона горелки: Ось мундштука располагается под углом 30–35° к поверхности, что обеспечивает равномерный прогрев и эффективное плавление присадочного прутка.

- Способы наплавки: Применяются как левый (горелка движется впереди прутка), так и правый (пруток впереди горелки) способы. Наплавка может вестись непрерывными или обратноступенчатыми валиками для снижения внутренних напряжений.

Важнейшим этапом является термическая подготовка. Предварительный подогрев детали до 500–700 °С (для крупных и сложных деталей) или 300–500 °С (для мелких и средних) позволяет снизить скорость охлаждения, предотвратить образование трещин и уменьшить деформации. В некоторых случаях процесс ведут с сопутствующим подогревом. Толщина наплавляемого слоя зависит от назначения детали: для деталей, работающих при ударных нагрузках, достаточно одного слоя толщиной 2–3 мм; для узлов, работающих в условиях трения металла о металл, наплавку выполняют в несколько слоев общей толщиной до 4–8 мм.

2. Газопорошковая наплавка: точность и универсальность

Газопорошковая наплавка является более современной и точной модификацией процесса. Ее главное отличие — подача присадочного материала в виде мелкодисперсного порошка непосредственно через пламя специальной горелки. Это позволяет автоматизировать процесс, повысить его производительность и наносить тонкие, равномерные слои даже в труднодоступных местах.

Большинство используемых порошков являются самофлюсующимися. В их состав вводятся такие элементы, как бор (B) и кремний (Si), которые при нагреве образуют легкоплавкие соединения, выполняющие роль флюса: они растворяют оксиды и улучшают смачиваемость. Это исключает необходимость применения дополнительных флюсов и упрощает технологию. Частицы порошка обычно имеют сферическую форму и размер 40–100 мкм.

2.1. Технология и материалы для газопорошковой наплавки

Процесс выполняется в несколько этапов:

- Предварительный подогрев: Деталь нагревается до 300–400 °С для снижения термических напряжений.

- Напыление подслоя: На поверхность наносится тонкий слой порошка (около 0,2 мм), который затем оплавляется пламенем до достижения температуры смачивания.

- Основная наплавка: Горелка отводится на расстояние 1,5–2 длин ядра пламени, и начинается плавная подача порошка для формирования слоя нужной толщины (обычно до 1 мм за проход).

- Многослойная наплавка: При необходимости получения более толстого покрытия, уже нанесенный слой переплавляется, после чего на него наносится следующий.

Этот метод обеспечивает высокую гибкость и позволяет работать в любом пространственном положении, что особенно ценно при ремонте крупногабаритного оборудования.

Таблица 2. Порошковые наплавочные материалы для газопорошковой наплавки

| Марка | Характеристика состава | Твердость наплавленного слоя | Область применения |

| СНГН-50 | Самофлюсующийся порошковый сплав системы Ni-Cr-B-Si (никель, хром, бор, кремний). | HRC 50…60 | Упрочнение и восстановление деталей, работающих в условиях интенсивного абразивного износа и коррозии (шнеки, плунжеры, уплотнительные кольца). |

| ВСНГН-88 | Аналогичен СНГН-50, но дополнительно легирован вольфрамом (30–37%) для повышения жаропрочности и твердости. | HRC 60…62 | |

| НПЧ-1 | Твердые сплавы на никелевой основе (Ni) с добавками меди (Cu), бора (B) и кремния (Si), специально разработанные для наплавки на чугунные изделия. | НВ 220 | Ремонт дефектов (до 20 см2) на обработанных поверхностях чугунных деталей, не подвергающихся закалке. Tпл = 1280 °С. |

| НПЧ-2 | НВ 360 | Исправление дефектов (до 10–12 см2) на чугунных деталях, которые в дальнейшем подвергаются высокочастотной закалке (ТВЧ). Tпл = 1170 °С. | |

| НПЧ-3 | НВ 180…210 | Ремонт окончательно обработанных поверхностей чугунных изделий без последующей закалки. Низкая температура плавления (960 °С) минимизирует термическое воздействие. | |

| НПЧ-4 | НВ 450…500 | Исправление дефектов на рабочих поверхностях чугунных деталей, уже прошедших поверхностную закалку. |

3. Газотермическое напыление: создание функциональных покрытий

В отличие от наплавки, где происходит металлургическое сплавление, газотермическое напыление — это процесс формирования покрытия за счет адгезионного и механического сцепления разогретых частиц с поверхностью. Распыляемый материал (проволока или порошок) нагревается ацетилено-кислородным пламенем, а затем динамическим напором газовой струи переносится на деталь.

Сферы применения этого метода чрезвычайно широки:

- Антикоррозионная защита: Нанесение цинковых и алюминиевых покрытий на крупногабаритные металлоконструкции.

- Повышение износостойкости: Формирование твердых и антифрикционных слоев.

- Восстановление размеров: Компенсация износа на валах, осях и посадочных местах подшипников.

- Декоративная отделка: Создание покрытий с требуемой текстурой и цветом.

3.1. Инновационные материалы для напыления

Наряду с традиционными проволоками и порошками (Таблица 3), широкое распространение получили гибкие шнуровые материалы (ГШМ). Они представляют собой композитный шнур, состоящий из порошкового наполнителя, равномерно распределенного в органическом связующем. Связующее полностью сгорает в пламени, не загрязняя покрытие. ГШМ поставляются на бобинах длиной до 15 м и диаметром 1,5–6,35 мм, что идеально подходит для автоматизации процесса и обеспечивает высокий коэффициент использования материала (до 95%).

Разработаны различные серии ГШМ:

- «Сфекорд — ЭКЗО»: Сплавы с экзотермическим эффектом для лучшего сцепления.

- «Сфекорд — керамика»: На основе оксидов Al2O3, TiO2, Cr2O3, ZrO2 для создания термобарьерных и диэлектрических покрытий.

- «Сфекорд — Рок-Дюр»: На основе самофлюсующихся сплавов Ni-Cr-B-Si и их смесей с карбидом вольфрама для экстремальной износостойкости.

Особо перспективным направлением является создание аморфных металлических покрытий. Эти материалы (Таблица 5) на основе железа, кобальта и никеля имеют не кристаллическую, а стекловидную структуру, что придает им уникальное сочетание высокой твердости, коррозионной стойкости и низкого коэффициента трения.

Таблица 3. Порошки для газотермического напыления

| Марка | Тип сплава | Твердость покрытия, HRC | Область применения |

| ПР-Н77Х15С3Р2, ПН-70Х17С4Р4, ПГ-АН4, ПР-Н67Х18С5Р6, ПГ-АН5, ПГ-АН6, ПГ-12Н-01, ПГ-12Н-02, ПГ-10Н-01, ПГ-19Н-01 | Самофлюсующиеся сплавы на никелевой основе, легированные бором и кремнием, типа Ni-Cr-B-Si | 28…65 | Упрочнение деталей, подверженных абразивному износу, сухому трению, фреттинг-коррозии, а также воздействию агрессивных сред (например, детали насосов, текстильного оборудования). |

| ПГ-19М01 ПГ-АН10 ПГ-АН12 |

Бронза БрАЖ10-4 Бронза БрОФ8-0,3 Бронза БрА10 |

65…72 HRВ — — |

Нанесение антифрикционных покрытий в узлах трения скольжения для снижения износа и предотвращения задиров (вкладыши, втулки). |

| ПТ-НА-01 ПН70Ю30 ПН85Ю15 ПН55Т45 |

Композиционные плакирующие термореагирующие порошки (часто на основе Ni-Al). | 20…55 | Нанесение прочного сцепляющего подслоя перед напылением основного износостойкого покрытия. Также используются как самостоятельные слои, стойкие к окислению при высоких температурах. |

Таблица 4. Полимерные материалы для газотермического нанесения покрытий

| Материал | Температура, °С | Область применения | ||

| Размягчения | Растекания | Эксплуатации | ||

| Полиэтилены | 110…120 | 190…200 | –20 до +50 | Химическая защита от растворов кислот и щелочей, создание электроизоляционных и вакуумно-плотных покрытий. |

| Композиция: 50% полиэтилена, 35% полистирола, 15% графита | — | — | –10 до +50 | Защита химического оборудования от воздействия влажных коррозионных газов. |

| Композиция: 60% полиэтилена, 30% полистирола, 10% сурика железного | — | — | –10 до +50 | Защита внутренней поверхности химической аппаратуры от сухих агрессивных газов. |

| Поливинилбутираль | 160…170 | 200 | –50 до +50 | Защитно-декоративные и электроизоляционные покрытия, стойкие к слабым растворам кислот и щелочей. |

| Полиамидные смолы | 190…240 | 200…250 | до 90…120 | Создание покрытий с высокой стойкостью к кавитационной эрозии (например, на гребных винтах, деталях гидротурбин). |

| Композиция: 90% битумного сплава В1, 10% алюминиевой пудры | 125…140 | — | — | Эффективная защита от атмосферной коррозии и создание гидроизоляционных барьеров. |

| Эпоксидные смолы | — | — | — | Формирование химически стойких покрытий для защиты от широкого спектра агрессивных сред. |

| Полиамид П68 | — | 250 | — | Нанесение износостойких антифрикционных покрытий для узлов трения, работающих без смазки. |

Таблица 5. Материалы для газотермического нанесения аморфного покрытия

| Порошок | Порошковая проволока | ГШМ | Основа сплава | Условия работы и область применения |

| АМОТЕК 1, АМОТЕК 2 | АМОТЕК 101, АМОТЕК 102 | АМОТЕК 201, АМОТЕК 202 | Fe-B Fe-B-C |

Изнашивание при трении скольжения в неагрессивных средах (коленчатые валы, тормозные барабаны, колесные пары). |

| АМОТЕК 3, АМОТЕК 4 | АМОТЕК 103-1, — | АМОТЕК 203, АМОТЕК 204 | Fe-Cr-B Fe-Cr-B-C |

Аналогично предыдущему, но в условиях интенсивной коррозии (штоки, шпиндели, золотники, коллекторы электродвигателей). |

| АМОТЕК 5 | АМОТЕК 103-2, АМОТЕК 104 | —, АМОТЕК 205 | Fe-Cr-B-C Fe-Cr-Al-B |

Защита от газоабразивного изнашивания при температуре до 800 °C (поверхности нагрева котлов, лопасти дымососов). |

| АМОТЕК 6 | АМОТЕК 105, АМОТЕК 106 | —, АМОТЕК 206 | Fe-Cr-Ti-B Fe-Cr-B-Si |

Работа в условиях интенсивного газоабразивного износа (плунжеры и штанги нефтяных насосов, узлы гидравлических задвижек). |

| АМОТЕК 7, АМОТЕК 11, АМОТЕК 12 | АМОТЕК 107, —, — | АМОТЕК 207, АМОТЕК 211, АМОТЕК 212 | Fe-Cr-Mo-B Ni-Cr-Mo-B Ni-Cr-Mo-Ti-V-B |

Эксплуатация в условиях интенсивного гидроабразивного износа в химически агрессивных средах (насосы для кислот, детали химических реакторов). |

| АМОТЕК 9 | — | АМОТЕК 209 | Ni-B | Упрочнение посадочных мест фрикционных узлов, подверженных интенсивному абразивному износу. |

4. Оборудование для газопламенных технологий и вопросы безопасности

Для реализации процессов напыления и наплавки используется специализированное оборудование, которое можно разделить на два типа: для работы с проволокой и для работы с порошками. Выбор конкретной установки зависит от материала, масштаба производства и требуемой степени автоматизации.

Важнейшей операцией, предваряющей напыление, является подготовка поверхности. Для обеспечения надежного сцепления она должна быть шероховатой и чистой. Это достигается дробеструйной (пескоструйной) обработкой или нанесением специального рельефа, например, «рваной резьбы» на токарном станке.

Необходимо уделить внимание вопросам охраны труда. Процессы газотермического напыления сопровождаются высоким уровнем шума, который может достигать 85 дБ и выше. В соответствии с ГОСТ 12.1.003-2014 «Система стандартов безопасности труда. Шум. Общие требования безопасности», работа в таких условиях требует обязательного использования средств индивидуальной защиты органов слуха (наушников).

Ниже в таблицах 6-8 приведены технические характеристики типового оборудования.

Таблица 6. Технические характеристики аппаратов для напыления проволокой

| Марка | Напыляемая проволока | Расход газа (Qг), м3/ч | Давление газа (p), МПа | Производи-тельность, кг/ч | Габариты, мм | Масса, кг | ||||||||

| Диаметр, мм | Скорость подачи, м/ч | Сжатый воздух | Ацетилен | Пропан-бутан | Кислород | Сжатый воздух | Ацетилен | Пропан-бутан | Кислород | Установки | Горелки | |||

| УГМ-1 | 2…4 | — | 6…10 | 1,3 | — | 2,5 | 0,4…0,5 | 0,06…0,1 | — | 0,2…0,4 | 23/4,8 | — | 25 | 2,2 |

| МГИ-4А | 2…4 | 58…720 | 60 | 1,2 | — | 3,5 | 0,4…0,5 | 0,06…0,1 | — | 0,2…0,5 | 23/5,7 | 220x110x208 | — | 2,2 |

| МГИ-4П | 2…4 | 58…720 | 60 | — | 0,9 | 5,5 | 0,4…0,5 | — | 0,06…0,1 | 0,2…0,5 | 23/7 | 220x110x208 | — | 2,2 |

| МГИ-5 | 5…6 | — | 150 | — | 3 | 13,7 | 0,5 | — | 0,2 | 0,5 | 50/14 | 550x310x275 | — | — |

| Могул КО | 1,2; 1,6; 3,2 | 90…480 | 72 | 0,7 | — | 1,38 | — | — | — | — | — | — | — | 2,5 |

В числителе — для цинка, в знаменателе — для алюминия.

Таблица 7. Технические характеристики аппаратов для напыления порошковых материалов

| Марка | Производительность, кг/ч, по материалу | Коэф-т расхода материала | Расход газа (Qг), м3/ч | Давление газа (p), МПа | Емкость питателя, дм3 | Масса, кг | |||||||||

| Полимер ПНФ-12 | Порошок ПГ-10Н-01 | Керамика | Сжатый воздух | Ацетилен | Пропан-бутан | Кислород | Сжатый воздух | Ацетилен | Пропан-бутан | Кислород | Установки | Горелки | |||

| УГПЛ-П | 11 | — | — | 0,85 | 25 | — | 1,2 | — | 0,3…0,6 | — | 0,5…1,5 | 0,3…1,0 | 10 | 14,5 | 1,3 |

| УГПТ-П | — | 5 | — | 0,9 | 6 | — | 1,2 | — | 0,2…0,6 | — | 1 | — | 2 | 21 | 1,0 |

| УГПУ | — | 6…18 | 2,2 | 0,9 | — | 1,2…2,1 | 1,2 | 2,2…6 | — | 0,11 | 1,1 | 0,1…0,6 | — | 30 | 1,0 |

| УПТР-86 | — | 10,5 | 1,1 | 0,96 | 6…10 | 0,7…1,2 | 0,6…1,2 | 1…2,5 | 0,3…0,6 | 0,07…0,11 | 0,7…3,0 | 0,1…0,4 | 0,6 | 17 | 1,6 |

| Могул-9 | — | 2,5 | 1,2 | 0,9 | — | 2 | — | — | — | — | — | — | — | — | — |

| Л5405 | — | — | — | — | 0,1…8 | 0,9…1,8 | 0,2…3 | 0,1…10 | 0,07…0,35 | 0,07…0,1 | 0,22…0,25 | 0,2…0,8 | 2,5 | 25 | — |

| УН-134 | — | — | — | — | 0,2…4 | 0,2…1 | 0,2…3 | 0,2…6 | 0,5 | 0,1 | 0,15 | 0,8 | 3 | 75 | — |

Таблица 8. Технические данные горелок для газопорошковой наплавки

| Тип | Давление ацетилена, МПа | Расход | Тип напыляемого порошка | Способ наплавки | Назначение | Масса горелки, кг | |

| Ацетилена, л/ч | Порошка, г/ч | ||||||

| Малой мощности ГН-1 | Не менее 0,01 | 140…300 | До 900 | Хромоборноникелевые сплавы (Ni-Cr-B-Si) | Ручной, с подачей порошка через пламя и последующим оплавлением для создания металлургической связи. | Упрочнение и ремонт дефектов на поверхностях мелких деталей. | 0,75 |

| Средней мощности ГН-2 | Не менее 0,01 | 350…600 | До 2000 | Аналогично ГН-1, но для деталей средних габаритов. | 0,77 | ||

| Большой мощности ГН-3 | Не менее 0,02 | 150…1750 | Не менее 5000 | Восстановление износа и упрочнение крупногабаритных деталей, исправление литейных дефектов. | 1,1 | ||

| ГН-4 | Не менее 0,03 | 800…1100 | До 3600 | Никель-алюминиевые порошки с экзотермическими свойствами. | Механизированный, с внешней подачей порошка без последующего оплавления (метод напыления). | Автоматизированное упрочнение и восстановление деталей типа тел вращения (валы, оси). | 1,3 |

| Евроджет ХS-8 | — | 860 | 2000…4000 | Хромоборно-никелевые сплавы, ПГ-10Н-01. | Ручной и механизированный, универсального применения. | Нанесение защитных покрытий на детали любой конфигурации. | 1,5 |

5. Детонационное напыление: технология высоких энергий

Детонационное напыление представляет собой высокоэнергетический импульсный метод. В специальной камере-стволе происходит взрыв газовой смеси (например, ацетилен-кислородной), который формирует сверхзвуковую струю продуктов сгорания (до 1200 м/с). В эту струю инжектируется доза напыляемого порошка. Частицы, разогнанные и нагретые этой струей, ударяются о поверхность детали и формируют чрезвычайно плотное покрытие с уникальными свойствами.

Основные преимущества метода:

- Высочайшая адгезия: Прочность сцепления покрытия с основой достигает 100 МПа и выше, что превосходит многие другие методы напыления.

- Низкая пористость: Покрытия получаются очень плотными, с пористостью всего 0,5–1,5%.

- Минимальное термическое воздействие: Несмотря на высокие температуры в струе, процесс является «холодным» для детали, так как воздействие импульсное. Это позволяет наносить покрытия на различные материалы (металлы, стекло, керамику, пластмассы) без их деформации и структурных изменений.

- Управляемая атмосфера: Варьируя состав газовой смеси, можно создавать восстановительную, нейтральную или окислительную среду, что позволяет напылять даже химически активные материалы.

Главными недостатками являются экстремально высокий уровень шума (до 140 дБ), что требует размещения установок в специальных звукоизолированных боксах, а также выброс продуктов сгорания, требующий мощной системы вентиляции.

Таблица 9. Технические характеристики установок для детонационного напыления

| Марка | Давление газа (p), МПа | Расход газа (Qг), м3/ч | Ствол | Частота выстрелов, Гц | Мощность, Вт | Масса, кг | |||||||||

| АЦ | ПБ | К | А | ВЗ | АЦ | ПБ | К | А | ВЗ | Диаметр, мм | Расположение | ||||

| Молния | 0,15 | — | 0,2 | 0,36 | — | 0,7…0,9 | — | 1,5…10,8 | 0,7…6,5 | — | 20 | Г | 2…6 | 250 | 200 |

| Гамма | 0,15 | — | 0,2 | 0,36 | — | 0,7…0,9 | — | 1,5…10,8 | 0,7…6,5 | — | 20 | В | 2…6 | 250 | 350 |

| Днепр 1 | 0,02…0,09 | 0,02…0,2 | 0,02…0,2 | 0,06…0,6 | 0,06…0,6 | — | — | — | — | — | 22 | Г, В | 2…5 | 300 | — |

| Днепр 2 | 0,14 | 0,2 | 0,2 | 0,3 | 0,4 | — | — | — | — | — | 22 | Г | 2…10 | 200 | — |

| АДК-1 | 0,15 | — | 0,5 | 0,8 | 0,4 | 1,2…2,2 | — | 1,2…2,3 | 5,0…8,0 | 20…25 | 21,5 | Г | 2…4 | 350 | 170 |

| АДК-1М | 0,12…0,14 | — | 0,3…0,5 | 0,7…0,8 | 0,4…0,6 | 1,8…3,2 | — | 1,8…3,2 | 5,8…8,0 | 20…25 | 21,5 | Г | 3…6 | 1500 | 170 |

| ДНП-5 | 0,15 | 0,02…0,2 | 0,02…0,2 | 0,02…0,2 | 0,06…0,2 | 4,5 | 4,5 | 4,5 | 4,5 | 4,5 | 20 | Г | 1,5…4 | 250 | 50 |

| ДНП-8 | — | 0,02…0,2 | 0,02…0,2 | 0,02…0,2 | 0,06…0,4 | — | 1,5 | 5 | 0,9 | 0,9 | 25, 20, 10 | Г, В | 4…6 | 360 | 36 |

| УДК-2 | — | — | — | — | — | — | — | — | — | — | 24 | Г | 1…7 | — | — |

| УН-102 | 0,12 | — | — | 0,02…0,4 | — | — | — | — | — | 7,0…8,0 | 12 | Г | 4 | 3000 | 835 |

Примечание: АЦ — ацетилен, ПБ — пропан-бутан, К — кислород, А — азот, ВЗ — воздух, В — вертикальное положение ствола, Г — горизонтальное положение ствола.

6. Сравнительный анализ технологий наплавки и напыления

Для правильного выбора технологии под конкретную производственную задачу необходимо понимать ключевые различия между рассмотренными методами. В таблице 10 приведено их сравнение по основным технологическим и эксплуатационным параметрам.

Таблица 10. Сравнительная характеристика методов газопламенной обработки

| Параметр | Газопламенная наплавка (пруток) | Газопорошковая наплавка | Газотермическое напыление | Детонационное напыление |

|---|---|---|---|---|

| Тип связи с основой | Металлургическая (сплавление) | Металлургическая (сплавление) | Механическая, адгезионная | Механическая, адгезионная, частичное сплавление |

| Прочность сцепления | Очень высокая | Очень высокая | Удовлетворительная/Хорошая | Превосходная (до 100 МПа+) |

| Термическое воздействие на деталь | Высокое (значительная зона термического влияния) | Высокое, но более локальное | Низкое | Минимальное |

| Толщина слоя за проход | 2 — 5 мм | 0.5 — 2 мм | 0.1 — 0.5 мм | 0.005 — 0.02 мм (за выстрел) |

| Пористость покрытия | Очень низкая (< 1%) | Очень низкая (< 1%) | Средняя (5-15%) | Очень низкая (0.5-1.5%) |

| Производительность | Низкая | Средняя | Высокая | Средняя |

| Типичные задачи | Нанесение толстых износостойких слоев, ремонт крупных дефектов. | Точное восстановление геометрии, упрочнение сложных поверхностей. | Антикоррозионная защита, восстановление размеров, декоративные покрытия. | Нанесение высококачественных износостойких, эрозионностойких покрытий на ответственные детали. |

Заключение

Газопламенная наплавка и напыление остаются востребованными и экономически эффективными технологиями для решения широкого спектра задач инженерии поверхности. От классической наплавки твердыми сплавами для грубого упрочнения до высокотехнологичного детонационного напыления для создания покрытий с уникальными свойствами — каждый метод имеет свою нишу и преимущества.

Выбор оптимальной технологии зависит от множества факторов: требований к эксплуатационным характеристикам покрытия, материала и геометрии детали, масштабов производства и, конечно, бюджета. Глубокое понимание физических основ процессов, знание свойств современных наплавочных и напыляемых материалов, а также грамотный подбор оборудования позволяют создавать высококачественные покрытия, значительно продлевающие ресурс работы машин и механизмов в самых разных отраслях промышленности.