Технология электролитно-плазменного упрочнения (ЭПУ) представляет собой современный и эффективный метод улучшения износостойкости и прочностных характеристик крупных деталей. Она была разработана в Институте электросварки имени О. Е. Патона НАН Украины и использует принцип нагрева поверхности изделия с помощью электрических разрядов через плазменный слой, образующийся в электролите.

ЭПУ позволяет значительно повысить долговечность и износостойкость изделий, что делает технологию незаменимой в таких отраслях, как машиностроение, горнодобывающая промышленность, а также в производстве компонентов для тяжелых механизмов и оборудования.

ЭПУ используется для обработки крупных деталей, таких как коленчатые валы и буровые трубы, где традиционные методы упрочнения, такие как термическая обработка и закалка, не всегда эффективны из-за сложности обработки больших поверхностей и высокой стоимости оборудования.

Благодаря применению электролитных растворов и специфическим установкам, ЭПУ обеспечивает равномерный нагрев и закалку поверхностных слоев, формируя на них твердые включения, которые значительно повышают их износостойкость.

Технология электролитно-плазменного упрочнения была разработана в Институте электросварки имени О. Е. Патона в 1970-х годах. В начале своего пути метод ЭПУ был ориентирован на улучшение эксплуатационных характеристик деталей, которые подвергаются высокой механической нагрузке и износу.

Вскоре после разработки технологии она стала активно применяться в различных отраслях, включая машиностроение, металлургию и нефтехимию. В течение нескольких десятилетий технология ЭПУ совершенствовалась, что позволило значительно снизить стоимость оборудования и повысить эффективность процесса упрочнения, делая его доступным для массового применения.

Процесс электролитно-плазменного упрочнения включает в себя нагрев определённых участков поверхности изделия посредством электрических разрядов, которые проходят через плазменный слой. Этот плазменный слой формируется на основе электролита, который имеет водную основу, и находится в промежутке между жидким электродом (электролитом) и поверхностью изделия.

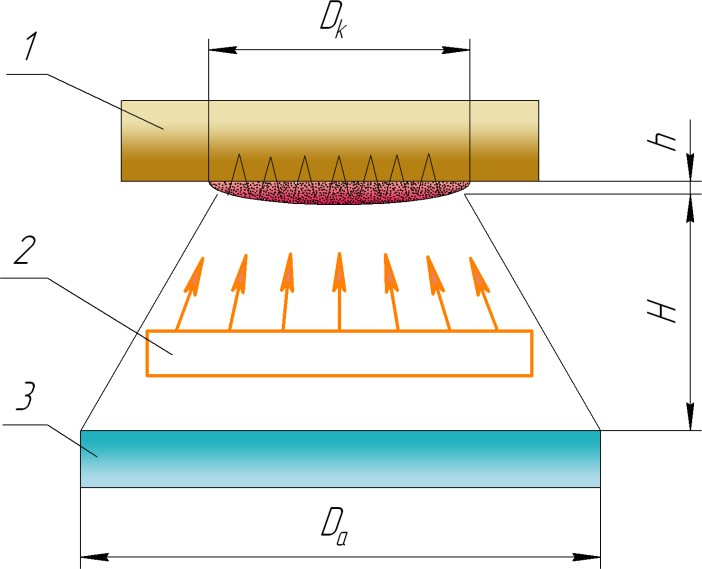

Нагреватель состоит из металлического анода, который имеет размер Da и сквозные отверстия, через которые электролит поступает к поверхности катода изделия (рис. 1). Электролит в нагревателе сжимаются диэлектрическими стенками на расстоянии H, до диаметра выходного сопла Dk. Скорость протекания электролита увеличивается в зависимости от отношения площади отверстий в аноде к площади сопла.

Рис. 1. Схема электролитно-плазменного нагревателя

Основные затраты энергии происходят на нагрев электролита (образование плазменного слоя) и непосредственно на нагрев изделия электрическими разрядами. Стоимость оборудования для ЭПУ значительно ниже — в 5-10 раз по сравнению с оборудованием для закалки ТВЧ, при одинаковой производительности упрочнения.

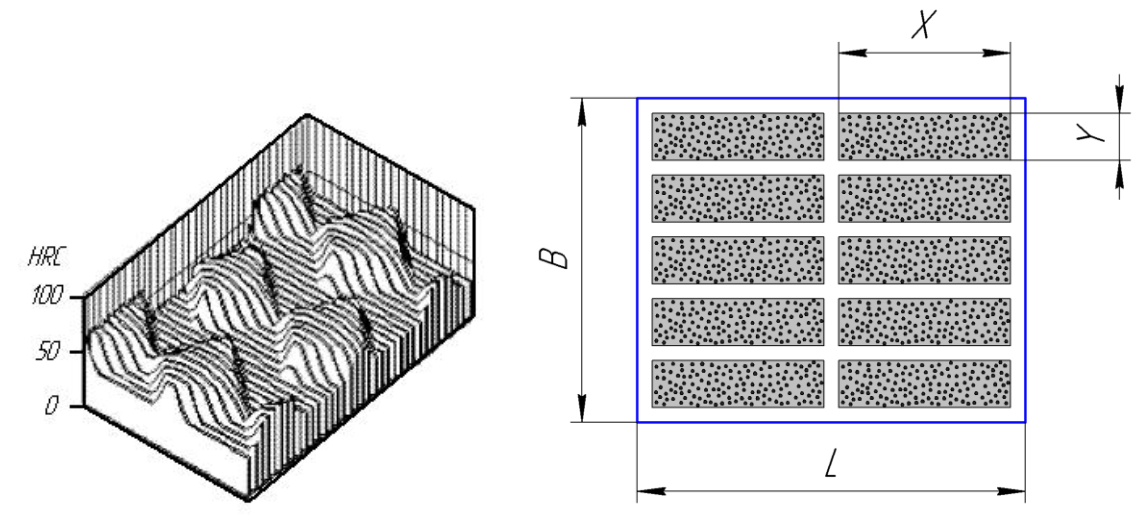

Процесс упрочнения заключается в формировании на изнашиваемых поверхностях изделия твёрдых включений, которые повышают сопротивление абразивному износу и разрушению при воздействии знакопеременных динамических нагрузок (рис. 2). Твердые включения, которые образуются на поверхности изделия, имеют толщину от 2 до 10 мм, противостоящую абразивному износу. Нетупрочнённые промежутки между этими включениями помогают снизить напряжения в материале.

Эта технология применяется для упрочнения шеек валов, например, для коренных и шатунных шеек коленчатых валов, а также для поверхностей буровых труб.

Рис. 2. Диаграмма распределения твердости и расположение твердых участков на поверхности цилиндрического изделия после ЭПУ: В – длина развертки; X и Y – характерные размеры закаленных участков поверхности

После проведения электролитно-плазменного упрочнения на рабочей поверхности шейки вала образуются твердые включения в виде выпуклых прямоугольных линз, которые чередуются с более мягкими плоскими впадинами.

Когда на вал передается нагрузка, его поверхность прогревается неравномерно из-за наличия теплового барьера на границе твердости. Это приводит к расширению материала твердых включений и их выпучиванию. Нагрузку воспринимают именно выпуклые участки поверхности, которые имеют повышенную твердость и износостойкость. Между ними образуются впадины, глубина которых может достигать 30 мкм при ширине 10…20 мм, в зависимости от условий эксплуатации. Эти впадины служат для удержания масла, а их стенки функционируют как гидродинамические клинья.

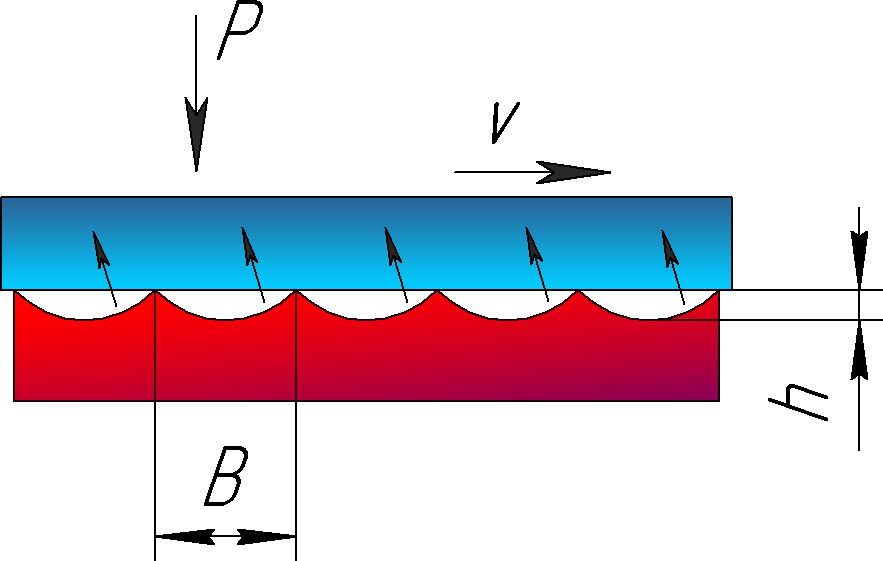

Во время движения поверхности вала относительно сопрягаемой детали (вкладыша) в этих микроклиньях образуется гидродинамическая подъемная сила, которая зависит от скорости скольжения и угла наклона клина. Даже при низких скоростях эта сила превышает физическую нагрузку на вал, что гарантирует создание смазочного слоя и безизносный режим работы вала (рис. 3).

Рис. 3. Схема рельефа неровностей, образующихся после упрочнения

Конструкция поверхности шеек валов имеет несколько достоинств:

- Обеспечение упругости при передаче нагрузки на поверхность вкладыша;

- Амортизация вибрационных нагрузок;

- Создание условий для жидкостного трения даже при малых скоростях движения;

- Предотвращение разрыва разделительной жидкостной пленки и контакта поверхностей при импульсных нагрузках;

- Повышение площади контакта для улучшения теплоотведения.

При проведении электролитно-плазменного упрочнения поверхности изделия из стали 40, на её поверхности образуется система твердых участков с твердостью до HRC 55. Эти участки могут иметь форму круга, квадрата или овала. Такая система твердых включений (рис. 2) способствует образованию гидродинамического трения и выдерживает износные нагрузки, при этом создаются сжимающие напряжения в поверхностном слое. Из-за этих сжимающих напряжений, допустимая нагрузка на изделие из стали 45 может быть увеличена на 30…40 %. Скруглённый рельеф поверхности позволяет снизить потери на трение в 1,5…2 раза.

Мягкие участки поверхности помогают в релаксации напряжений, возникающих во время эксплуатации. Промежутки между закаленными участками имеют низкую твердость, что повышает прочностные характеристики изделия.

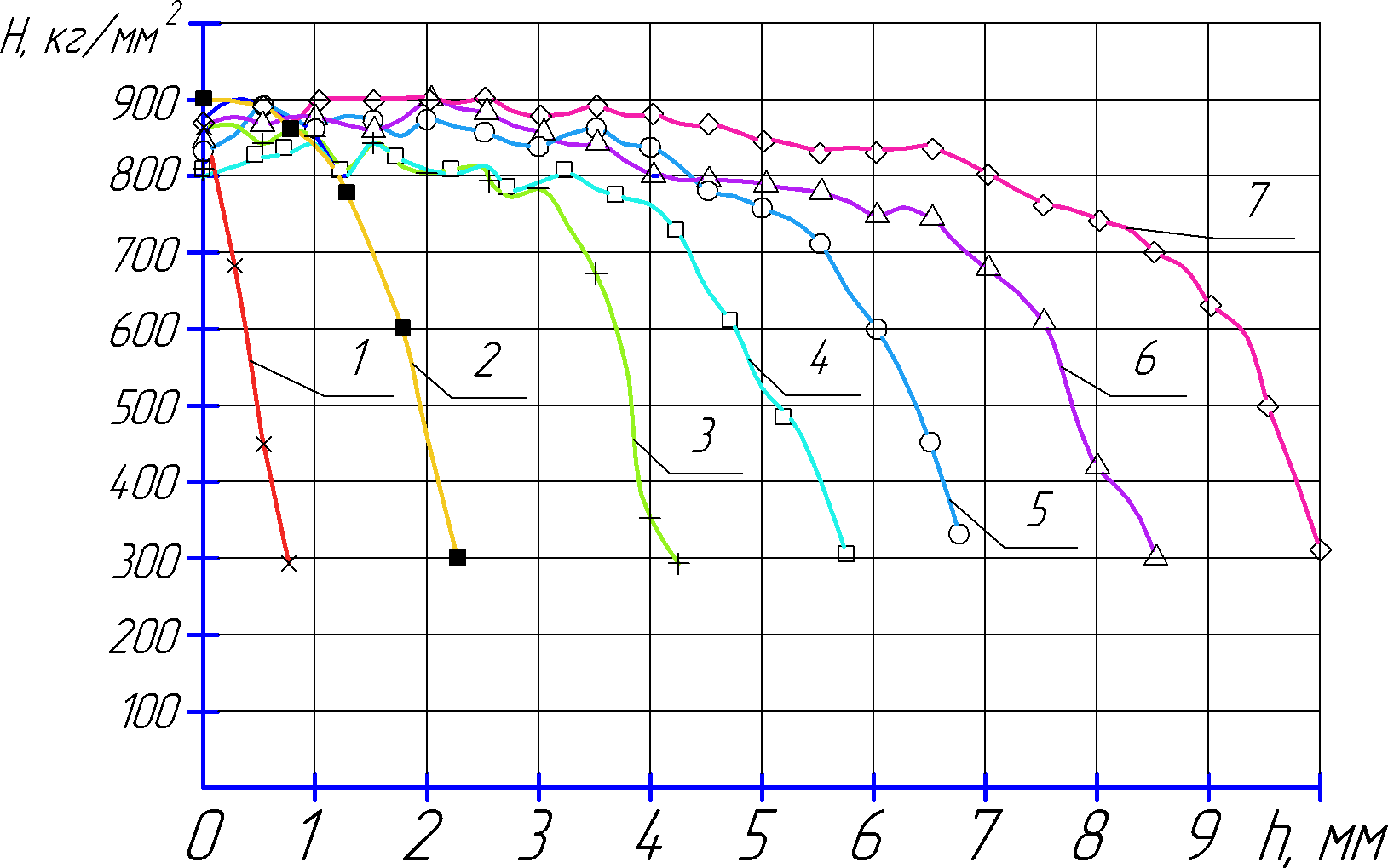

Изменяя параметры обработки, можно получать закаленные слои на поверхности толщиной 0,5, 1,5, 4, 6, 7, 8 или 9 мм (рис. 14). При времени нагрева 30 с толщина закаленного слоя составляет 4 мм, а при 70 с — 9 мм. В качестве электролита используется 13% раствор карбоната натрия. Максимальная твердость поверхностного слоя (900 кг/мм2) остаётся стабильной, независимо от толщины упрочненного слоя.

Рис. 4. Твердость закаленного слоя на поверхности сплава железоуглерод (0,50 % С) в зависимости от толщины упрочненного слоя при напряжении электрического потенциала Uп = 200 В и времени нагрева t: 1 – 5 с; 2 – 15 с; 3 – 30 с; 4 – 40 с; 5 – 50 с; 6 – 60 с; 7 – 70 с. Твердость упрочненного слоя изделия уменьшается от максимальной (900 кг/мм2) к твердости основы (250…300 кг/мм2) и практически не зависит от времени нагрева.

Технология ЭПУ была успешно применена для упрочнения коленчатого вала и бурильной трубы. В зависимости от технических требований и размеров изделий, электролитный нагреватель должен обеспечивать поверхностный нагрев и закалку в виде прямоугольника с размерами 20 и 50 мм. При нагреве до температуры фазовых превращений, выдержке 5…15 с и охлаждении электролитом, на поверхности изделия формируются твердые включения в виде выпуклых прямоугольных линз размером 20×50 мм, максимальная глубина включения твердой линзы составляет до 10 мм.

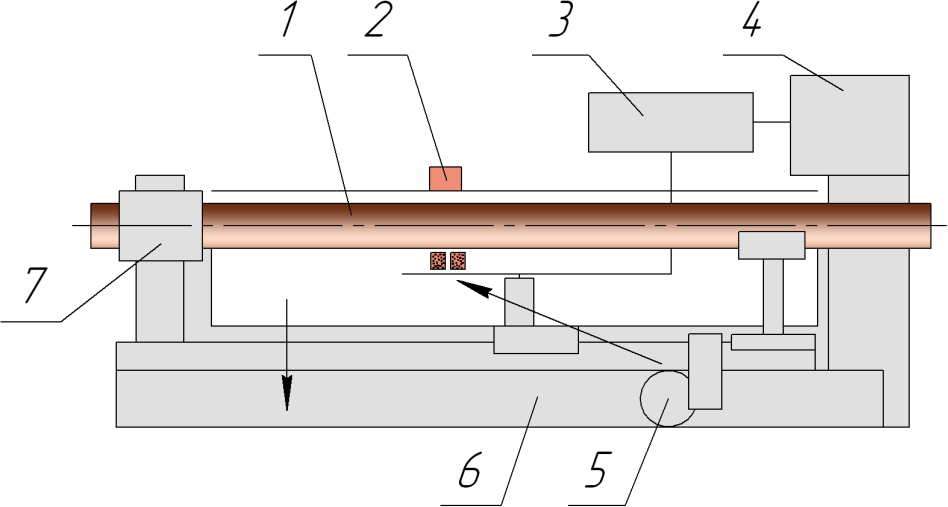

Для обработки изделий используется специальная установка ЭПУ (см. рис. 5), включающая в себя ряд компонентов: навесные нагреватели 2, пульт управления 3, источник питания 4, бак с насосной станцией 5 и вращатель 7, в который закрепляется цилиндрическая деталь 1.

Рис. 5. Схема установки для электролитно-плазменной упрочняющей обработки цилиндрических изделий, таких как коленчатый вал (буровая штанга): 1 – деталь, 2 – навесные нагреватели, 3 – пульт управления, 4 – источник питания, 5 – насосная станция, 6 – электролитный бак, 7 – вращатель

Процесс фиксации детали осуществляется с использованием манипулятора 7, на что следуют этапы установки нагревателя 2 на обрабатываемую поверхность детали 1. Затем по команде с пульта управления 3 проводится процесс периодического нагрева и охлаждения изделия. Повторяющиеся циклы «нагрев – охлаждение – поворот» на поверхности детали приводят к образованию системы твердых включений в виде прямоугольных линз.

На рис. 6 представлено навесное устройство для ЭПУ внешней поверхности буровой штанги (или муфты, замка). Система твердых включений, твердость которых достигает HRC 60, способствует улучшению износостойкости и прочности внешней поверхности трубы буровой штанги.

Рис. 6. Навесное устройство для упрочняющей обработки цилиндрических изделий

Промышленные испытания, выполненные на Ингулецком ГОК (г. Кривой Рог), продемонстрировали, что срок службы буровых штанг для станка СБШ-250 МНА увеличился в 2…3 раза. При этом производительность ЭПУ для буровых штанг достигает до 5 м погонных трубы в час, если преобразователь электрической энергии имеет мощность 40 кВА.

Технология ЭПУ позволяет регулировать скорость нагрева и охлаждения поверхности изделия в диапазоне от 10 до 500 °С/с, а также выполнять термоциклическую обработку (закалку) локальных участков поверхности изделий на глубину от 0,3 до 10 мм. При этом твердость этих участков на стали с углеродным содержанием до 50 % может достигать 900 кг/мм2.

Для осуществления ЭПУ используется оборудование, включающее стандартные манипуляторы (вращатели) и преобразователи электрической энергии, а нестандартные элементы (нагреватели и пульт управления) производятся как съемные, навесные и переносные устройства. Практический опыт эксплуатации подтверждает высокую эффективность данного оборудования.

Данная технология электролитно-плазменного упрочнения является перспективной для повышения долговечности и прочности шеек опорных валков рабочих клетей прокатных станов, которые функционируют в связке с подшипниками скольжения.

Интересные факты:

-

Многофункциональность: ЭПУ применяется не только для увеличения износостойкости деталей, но и для создания специфических рельефных поверхностей, которые помогают в образовании смазочных слоев и уменьшают трение.

-

Долговечность: Применение технологии ЭПУ позволяет увеличить срок службы буровых штанг в 2–3 раза, что подтверждается успешными испытаниями на Ингулецком ГОК (г. Кривой Рог).

-

Энергосбережение: Стоимость оборудования для ЭПУ в 5–10 раз ниже, чем для закалки ТВЧ при аналогичной производительности, что делает технологию более экономичной.

-

Регулируемая глубина упрочнения: В зависимости от времени нагрева и состава электролита, глубина упрочненного слоя может варьироваться от 0,3 до 10 мм, что предоставляет широкие возможности для регулирования характеристик материала.

Заключение

Электролитно-плазменное упрочнение — это высокоэффективная и экономически выгодная технология, которая находит широкое применение в различных отраслях, требующих высокой износостойкости и долговечности деталей. Благодаря простоте установки и возможности точного регулирования параметров процесса, ЭПУ является перспективной для улучшения рабочих характеристик таких деталей, как валы, трубы, а также для повышения эффективности прокатных станов и другого тяжёлого оборудования. Технология ЭПУ продолжает развиваться, предлагая новые возможности для повышения прочности и долговечности изделий, что делает её важным элементом в современных производственных процессах.