Содержание страницы

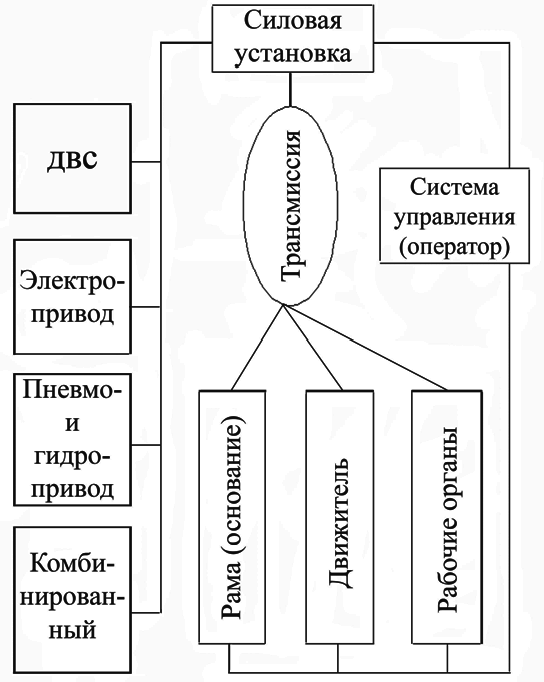

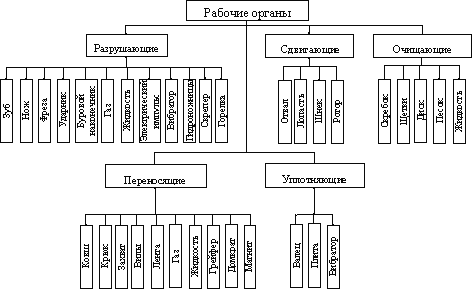

Структурная обобщенная схема машин, применяемых при строительстве и ремонте трубопроводов, составленная нами, приведена на рис. 5.

Рис. 5. Структура машины

1. Рама

Рама обеспечивает постоянство взаимного расположения других агрегатов, благодаря чему машина сохраняет работоспособность в широком диапазоне эксплуатационных условий. Пространственная конфигурация рамы зависит от величины и направления нагрузок, воспринимаемых машиной, что, в свою очередь, определяется ее назначением, типом и типоразмером. Часто роль рамы выполняют усиленные корпусные детали машины, как, например, ковш самоходного скрепера. На некоторых типах машин используются дополнительные рамы для крепления рабочих органов. В качестве примера можно назвать тяговую раму автогрейдера, универсальную раму бульдозера с поворотным отвалом и др.

2. Силовая установка

Источником механической энергии, необходимой для работы машины, служит силовая установка. Современные подъемно-транспортные, строительные и дорожные машины оборудуются либо двигателями внутреннего сгорания (большей частью дизельными), либо электродвигателями с автономным питанием от аккумуляторов или стационарных электросетей. Основным преимуществом двигателя внутреннего сгорания является полная автономность машины в течение длительного времени. К числу принципиальных недостатков такой силовой установки относят сравнительно невысокий КПД (20к35 %), шум, вибрацию, токсичность выхлопа, тепловое загрязнение окружающей среды. Действие некоторых негативных факторов может быть в значительной степени ослаблено за счет направленных конструктивных мероприятий (электронное управление процессом сгорания, звуко- и виброизоляция, каталитическая очистка выхлопа и др.), реализация которых ведет — усложнению и удорожанию двигателя, увеличению затрат на его эксплуатацию. Удельная (на единицу массы) мощность автотракторных и транспортных дизельных двигателей внутреннего сгорания составляет от 0,75 до 1,0 кВт/кг.

К преимуществам электродвигателей относятся высокий КПД (до 98 %) постоянная готовность — работе независимо от температуры окружающего воздуха, высокая надежность, простота сопряжения с другими агрегатами, а также легкий пуск, управление, реверсирование и остановка. Удельная (на единицу массы) мощность электродвигателей на порядок ниже, чем у двигателей внутреннего сгорания, и колеблется в пределах 0,027к0,095 кВт/кг.

3. Движитель

Передвигаться относительно опорной поверхности машине позволяет движитель. Большинство самоходных подъемно-транспортных, строительных и дорожных машин оснащены пневмоколесным, рельсоколесным или гусеничным движителями. Гораздо реже и только у строго ограниченной номенклатуры машин встречаются жесткие колеса, облицованные резиной, и металлические вальцы с гладкой или неровной поверхностью.

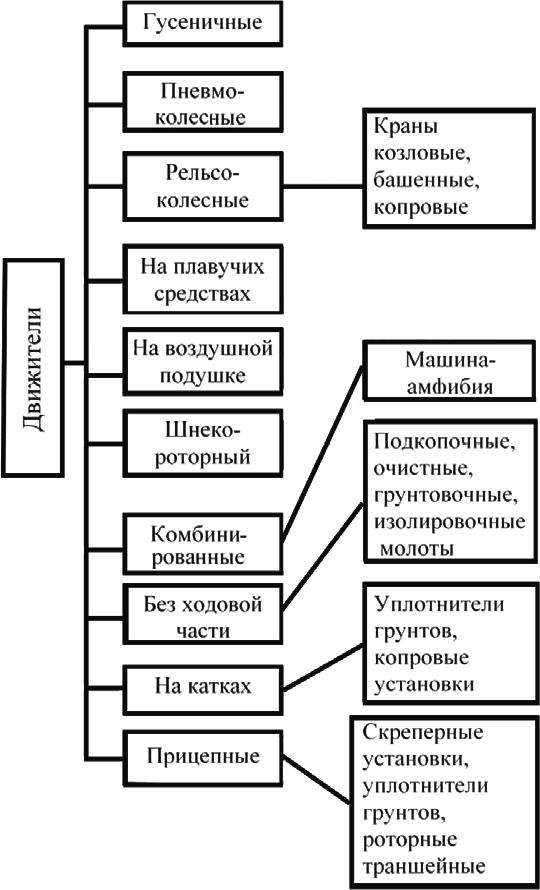

В последние годы все чаще появляются движители, в которых конструкторы пытаются соединить преимущества движителей различных типов. Среди них можно назвать полностью резиновые гусеницы, гусеницы с обрезиненными траками, жесткие колеса с ободом, собранным из съемных резиновых подушек. Достоинства и недостатки перечисленных ходовых устройств определяют оптимальную область применения каждого из них. Ниже представлены составленные нами классификации различных движителей (рис. 6к1.9).

Рис. 6. Виды движителей

К преимуществам пневмоколесного движителя (рис. 7) относятся хорошие амортизирующие качества, высокая эластичность, малые внутренние потери, износостойкость, совместимость с любыми скоростными режимами, минимальные требования — регулярному обслуживанию, низкая стоимость и трудоемкость ремонта. Его недостатки: высокое удельное давление на грунт, сравнительно невысокая сопротивляемость механическим повреждениям, высокая вероятность аварийной ситуации при внезапной разгерметизации колеса. Считается, что пневмоколесный движитель наиболее подходит для машин, эксплуатация которых сопряжена с движением в широком диапазоне скоростей по произвольной траектории и по достаточно прочной опорной поверхности (твердое покрытие, плотный грунт и т. п.).

Рис. 7. Пневмоколесные движители

Рельсоколесный движитель отличается высокой механической прочностью, малым сопротивлением перекатыванию, отсутствием бокового увода и незначительностью внутренних потерь. Вместе с тем он требует укладки рельсового пути с тщательной подготовкой основания, ежедневного обслуживания и чувствителен — уклонам местности. Рельсоколесный движитель допускает перемещение машины только по определенной траектории и гарантирует ее от потери устойчивости вследствие эластичности ходового устройства или случайного проседания опорной поверхности.

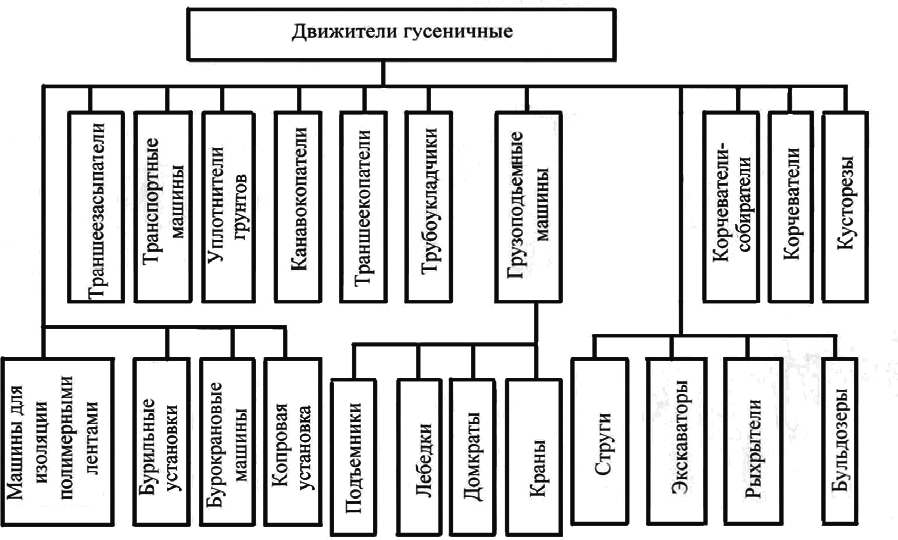

Для гусеничного движителя (рис. 8) характерны низкое удельное давление на опорную поверхность, малая эластичность по вертикали, прекрасная маневренность и хорошие тягово-сцепные свойства. Вместе с тем он сравнительно тяжел, шумен, не приспособлен — движению с высокими скоростями (танковые ходовые устройства в этом смысле являются дорогим исключением), легко повреждает дорожные покрытия и почвенный слой, требует систематического обслуживания и регулировок, более других трудоемок при ремонте.

Рис. 8. Гусеничные движители

Не все из указанных недостатков являются принципиальными. Ряд из них может быть скорректирован за счет конструктивных мероприятий и применения других материалов. Например, использование резиновых гусеничных лент и обрезиненных траков и катков позволяет снизить шум, вибрации и ударные нагрузки на элементы гусеничного хода, а также сократить число регулировок; применение герметизированных межтраковых шарниров с долговечной смазкой в несколько раз уменьшает периодичность и трудоемкость обслуживания. Ряд преимуществ имеют гусеничные ленты, огибающие звездочки и

катки по треугольному контуру. При этом участок гусеницы, лежащий на грунте, ограничен двумя ведомыми звездочками (передней и задней), а ведущее колесо поднято высоко над опорной поверхностью. Благодаря этому бортовые передачи защищены от нагрузок, возникающих при поперечных смещениях рам гусеничных тележек и на неровностях грунта. Также снижается вероятность попадания пыли и влаги в механизм привода.

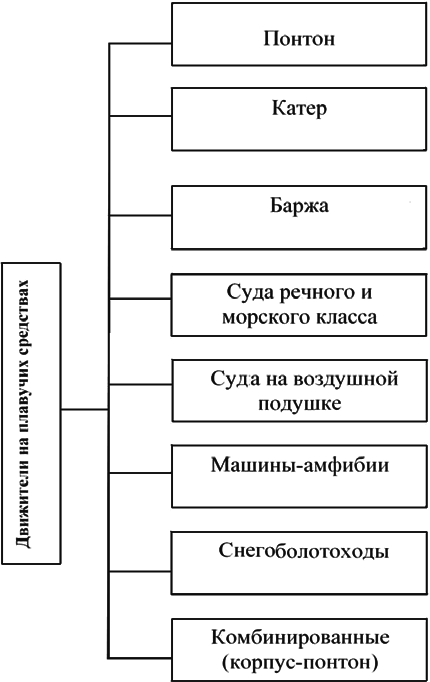

Рис. 9. Движители на плавучих средствах

Жесткие колеса с резиновой облицовкой позволяют машине перемещаться по произвольной траектории, обладают сравнительно небольшим сопротивлением перекатыванию, не шумны, практически не эластичны в вертикальном направлении, не подвержены механическим повреждениям, не требуют регулярного обслуживания. Вместе с тем они весьма требовательны — ровности и прочности опорной поверхности и не отличаются хорошими тягово-сцепными и амортизирующими свойствами. Эти особенности ограничивают область их применения штабелерами, электрокарами и колесными асфальтоукладчиками, перемещающимися с невысокой скоростью по ровным и твердым поверхностям с небольшими уклонами. Колесо с жестким диском и наборным ободом из полых резиновых подушек тяжелее обычного пневмоколеса, обладает меньшей эластичностью, но более устойчиво — механическим повреждениям и легче ремонтируется. Ремонт производится без демонтажа колеса и состоит в замене поврежденной подушки на целую. Любое колесо, перекатываясь по поверхности, одновременно уплотняет ее. Эта особенность колесного движителя использована при создании самоходных уплотняющих машин, жесткие вальцы которых (как правило, металлические) можно по принципу действия отнести — колесу. Движителем такого рода оборудуются самоходные асфальтовые и грунтовые

катки и уплотнители отходов, работающие на мусорных свалках. Жесткие вальцы с гладкой или неровной поверхностью сконструированы таким образом, чтобы повысить их уплотняющую способность, сохранив при этом функции движителя. Они перекатываются по опорной поверхности, одновременно уплотняя ее.

4. Рабочее оборудование

Оборудование включает рабочий орган, а также детали и узлы, обеспечивающие его ориентацию в пространстве, и входит в состав обязательного оснащения подъемно-транспортных, строительных и дорожных машин. Оно создается с учетом своего функционального назначения и конструктивных особенностей базового шасси и включает в себя агрегаты, узлы и механизмы, наилучшим образом обеспечивающие эффективную работу машины. Рабочий орган взаимодействует со средой, для обработки которой создана машина, а соединительные и крепежные элементы обеспечивают его конструктивную связь с шасси. Как правило, рабочее оборудование оснащается силовой трансмиссией, снабжающей рабочий орган энергией и позволяющей управлять его положением в пространстве.

Рис. 10. Классификация рабочих органов машин при строительстве и ремонте нефтегазопроводов (по результату взаимодействия со средой)

Несмотря на чрезвычайно широкую номенклатуру рабочих органов подъемно-транспортных, строительных и дорожных машин и оборудования, обусловленную разнообразным перечнем выполняемых ими работ, по результату (или характеру) взаимодействия с обрабатываемым материалом их можно разделить на пять групп (рис. 10).

Каждый из рабочих органов, входящих в эти группы, отличается механизмом взаимодействия с обрабатываемым материалом или грузом.

5. Системы управления

Контроль машины человеком невозможен без систем управления, обеспечивающих информационную связь между агрегатами машины и машинистом (или оператором). В науке об управлении различают прямую и обратную связь источника и объекта управления. В системе «человек — машина» устройства прямой связи обеспечивают машиниста информацией о состоянии машины и ее агрегатов, параметрах их работы, результатах выполнения рабочих процессов. К числу таких устройств относятся всевозможные датчики, световые и звуковые индикаторы и приборы. Устройства обратной связи дают машинисту возможность изменять характеристики машины, агрегатов или рабочих процессов непосредственно в ходе работы в соответствии с характером информации об их величине. К числу таких устройств относятся системы различного принципа действия, передающие команды машиниста — исполнительным механизмам.

Все системы управления, устанавливаемые на подъемно-транспортных, строительных и дорожных машинах и оборудовании, можно объединить в системы управления движением машины (тормозные, рулевые, подачей топлива, переменой передач, распределением крутящего момента) и системы управления рабочими органами (ориентацией в пространстве, величиной рабочего усилия). В простейших системах управления сигналы о состоянии агрегатов машины поступают в виде механических, электрических, гидравлических или пневматических импульсов на пульт управления, где приборы преобразуют их в вид, понятный машинисту (например, изменяют положение стрелки на циферблате, включают аварийный индикатор и т. д.). Машинист может принять полученную информацию — сведению или отреагировать на нее изменением параметров рабочего процесса. Последнее происходит с помощью органов управления, вырабатывающих механические, электрические, гидравлические или пневматические импульсы, передаваемые системами управления — исполнительным механизмам (например, тормозные системы, рулевые системы и т. п.).

6. Кабина, облицовочные панели и кожухи

Работоспособность машины или механизма не зависит от наличия или отсутствия кожухов, облицовочных панелей и тем более кабины оператора. Тем не менее, большинство подъемно-транспортных, строительных и дорожных машин оборудованы этими элементами. Кабины, первоначально созданные для защиты оператора от непогоды, постепенно превратились в изолированный от внешней среды центр управления всеми функциями машины, полностью адаптированный — физическим потребностям и особенностям человеческого организма. Комфорт машиниста обеспечивается креслом анатомического профиля, удобным размещением органов управления и совмещением их функций (за счет многофункциональных рычагов — джойстиков и автоматики), звуко- и виброизоляцией салона, увеличением прочности кабины, использованием климатических установок, улучшением обзорности, сокращением числа операций, требующих выхода машиниста из кабины.

Назначение облицовочных панелей и кожухов — предохранить узлы и агрегаты машин от влаги, пыли, грязи и несанкционированного доступа, экранировать шум и вибрации, порождаемые их работой, и, что немаловажно, придать машине современный и привлекательный внешний вид.

7. Типы трансмиссий

Силовой трансмиссией называется механизм, передающий энергию двигателя — удаленному от него устройству-потребителю. В зависимости от способа передачи энергии различают механические, гидравлические, пневматические, электрические и комбинированные силовые трансмиссии.

8. Рулевые системы

Рулевые системы служат для изменения траектории движения машины. Самоходные машины на рельсовом ходу рулевыми системами не оснащаются, так как траектория их движения определяется рельсовым путем, по которому они перемещаются. Машины с так называемым «бортовым» поворотом также не нуждаются в рулевых системах, поскольку траектория их движения задается разностью скоростей гусениц или колес левого и правого бортов, приводимых ходовой трансмиссией независимо друг от друга. У всех остальных машин с колесным или многотележечным гусеничным движителем изменение траектории движения осуществляется с помощью рулевых систем, обеспечивающих поворот оси вращения движителя относительно направления движения машины.

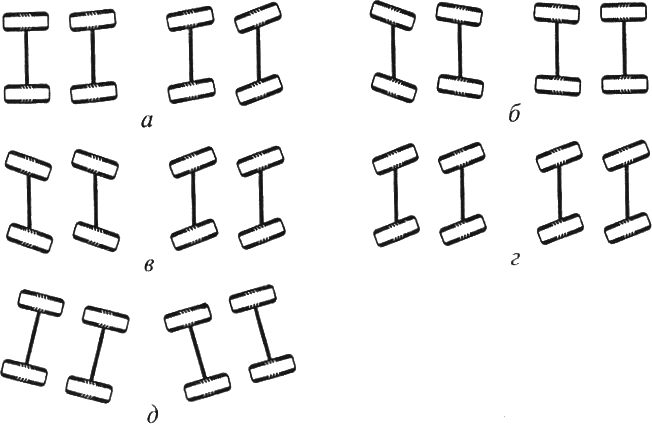

Рис. 11. Способы маневрирования самоходных машин поворотом колес: а — пропорциональный поворот передних управляемых колес; б — пропорциональный поворот задних управляемых колес; в — симметричный поворот всех колес (поворот «колея в колею»); г — поворот всех колес в одну сторону (движение «крабом»); д — поворот «изломом» шарнирно-сочлененной рамы

В современных подъемно-транспортных, строительных и дорожных машинах может использоваться до пяти режимов изменения траектории их движения (рис. 11).

9. Гидравлические и пневматические силовые установки

Гидравлические и пневматические силовые установки называются гидро- и пневмоприводами, которые представляют собой агрегат, состоящий из первичной части — насоса (компрессора) и вторичной — двигателя. Насос (компрессор) и двигатель соединены трубопроводом, по которому циркулирует текучее (или рабочее) тело — жидкость или газ (воздух, пар).

Насос (компрессор) приводится в действие посторонним двигателем, обычно двигателем внутреннего сгорания или электрическим, и передает полученную от него энергию посредством рабочего тела гидродвигателю (пневмодвигателю), приводящему в движение исполнительный орган машины.

Гидро- и пневмоприводы широко применяются в строительных и других машинах, имеют ряд достоинств:

- бесступенчатое регулирование скоростей;

- большая степень редукции;

- получение больших мощностей при малых размерах и массе;

- возможность частых переключений, простота реверса;

- способность — большим перегрузкам;

- плавность и точность работы механизмов;

- облегчают автоматизацию и дистанционное управление машины;

- способны поглощать автоколебания, автоматически предохраняют машину от вредных последствий перегрузок;

- простота кинематических схем, возможность применения стандартных узлов;

- самосмазываемость (гидравлические устройства);

- возможность применения в одной машине устройств, построенных на разных принципах работы (пневмомеханические, электрогидравлические и др.).

К недостаткам этих систем можно отнести: необходимость высокой точности изготовления, снижение КПД из-за утечек рабочего тела через неплотности в соединениях, зависимость механических характеристик устройств от температуры рабочего тела, невозможность сохранения постоянства передаточного отношения механизма, наличие неравномерного движения при изменении внешней нагрузки у пневматических устройств за счет упругости воздуха и др.

Гидравлические и пневматические двигатели, в сущности, являются обратимыми машинами (насосами) с возвратно-поступательно движущимися звеньями. В качестве рабочего тела в гидравлических машинах используются минеральные масла, специальные эмульсии, вода, растворы.

Все гидро- и пневмоустройства можно разделить по виду движения ведомого звена на три группы:

- прямолинейного возвратно-поступательного действия;

- вращательного действия;

- неполноповоротного действия.

К группе устройств прямолинейного возвратно-поступательного действия относятся в основном силовые цилиндры, мембранные камеры и сильфоны, применяемые в качестве двигателей в исполнительных звеньях строительных машин, используемых в трубопроводном деле.

Основные схемы силовых цилиндров:

- одностороннего толкающего действия;

- одностороннего тянущего действия;

- двустороннего действия;

- двустороннего действия с двусторонним штоком;

- с несколькими фиксированными позициями поршня;

- сдвоенный;

- трехскоростной гидроцилиндр;

- телескопический цилиндр

В мембранных камерах в качестве рабочего органа (поршня) служат мембраны (по материалам: металлические, неметаллические; по форме поперечного сечения: плоские и фигурные).

Основные виды устройств вращательного действия (насосов-моторов):

- турбинные (осевые и центробежные, реверсивные и нереверсивные);

- шестеренные (с двумя или тремя шестернями);

- кулачковые (аналог шестеренных насосов, различие в конструкции рабочих элементов, имеющих два или три выступа — кулачка специального профиля);

- винтовые (два, три параллельно расположенных винта, находящихся в зацеплении);

- лопастные или ротационные (одинарного, двойного действия);

- поршневые (радиально-поршневые, аксиально-поршневые).

Виды неполноповоротных устройств (в зависимости от вида рабочего элемента и встроенной механической передачи):

- лопастные (шиберные или пластинчатые);

- поршневые: поршне-реечные, поршне-рычажные, поршне-винтовые, поршне-цепные;

- фигурно-шиберные;

- мембранные.