Содержание страницы

1. Определение и классификация

Органические вяжущие вещества представляют собой природные или искусственные твердые, вязкопластичные или жидкие материалы, состоящие, как правило, из высокомолекулярных химических соединений, в состав которых входит углерод. Характерными признаками практически всех органических вяжущих является их способность гореть и растворяться в органических растворителях за некоторым исключением, когда они только набухают. Органические вяжущие обладают также достаточной адгезией к минеральным зернистым материалам, соединяя их в микро- и макродисперсные конгломераты. Практически все они в большей или меньшей степени являются гидрофобными веществами.

В номенклатуру органических вяжущих веществ входят битумы, дегти, пеки, смолы, олигомеры, полимеры, сополимеры и производные от битумов, дегтей и полимеров (эмульсии, пасты, мастики, клеи) и другие вещества.

2. Битумы

Битумы (от лат. bitumen – горная смола, нефть) применялись еще в глубокой древности в качестве вяжущего и водоизолирующего материала. В настоящее время они тоже относятся к наиболее распространенным органическим вяжущим веществам и представляют собой смеси высокомолекулярных углеводородов и соединений углеводородов с серой, азотом и кислородом. При комнатной температуре битумы могут находиться в твердом, вязком, вязко-пластичном и жидком состояниях. Они не растворимы в воде, но полностью или частично растворяются во многих органических растворителях, при нагревании переходят в легкоподвижные жидкости, при охлаждении – вновь затвердевают. Их истинная плотность составляет 0,95…1,5 г/см3 .

Различают природные и искусственные битумы. Природные битумы (асфальты, окисленная нефть) образовались в результате естественного процесса окислительной полимеризации нефти и представляют собой буро-черные или черные вязкие, слегка эластичные или твердые, аморфные вещества. Они встречаются в природе в виде битуминозных горных пород (асфальтовых) или битумных озер в местах природных нефтяных месторождений.

Однако в большинстве своем в промышленности используют искусственные (технические) битумы, получаемые как остатки при переработке нефти (нефтяные), каменного угля или сланцев. В зависимости от технологии получения их подразделяют:

- на остаточные, получаемые из гудрона методом глубокого отбора из него эфирных масел;

- окисленные, получаемые в ходе окисления гудрона в особой промышленной установке;

- крекинговые, получаемые в ходе переработки остатков при крекинге нефти.

По составу и свойствам искусственные битумы (нефтяные) сходны с природными битумами. В их состав входят: масла – 40…60%, смолы – 29…40%, асфальтены – 10…25%, карбены и карбоиды – 1…3%, асфальтогеновые кислоты и их ангидриты – 1%. Масла представляют собой жидкую при обычной температуре группу углеводородов плотностью менее единицы и молекулярной массой 100…500. Они придают подвижность и текучесть битумам. Смолы при обычной температуре являются вязкопластичными, твердыми или полутвердыми веществами плотностью близкой к единице и молекулярной массой 500…1000. Они придают битумам вяжущие свойства и пластичность. Асфальтены – твердые неплавкие соединения с плотностью более единицы и молекулярной массой 1000…5000 и более. Они придают битумам твердость и теплоустойчивость.

По своему внутреннему строению битум представляет коллоидную систему, где дисперсионной средой служит раствор смол в маслах, а фазой – асфальтены, карбены и карбоиды, коллоидно растворенные в виде макромолекул. Под влиянием солнечной радиации, кислорода воздуха и высоких температур состав битума изменяется путем перехода масел в смолы, а смол – в асфальтены. В результате теряются пластические свойства битума, увеличивается хрупкость. Такой процесс в естественных условиях называется старением. Важнейшими свойствами битумов, характеризующими их качество, являются вязкость, пластичность, температура размягчения и др.

По назначению нефтяные битумы подразделяются:

- на строительные (ГОСТ 6617), предназначенные для выполнения различных строительных работ и получения твердых и тугоплавких асфальтовых мастик. Получают окислением остаточных продуктов прямой перегонки нефти и их смесей с асфальтами и экстрактами масляного производства. Выпускаются марок: БН50/50, БН70/30 и БН90/10. Буквы БН обозначают – битум нефтяной; первая цифра (числитель) указывает температуру размягчения, а вторая (знаменатель) – среднее значение проникания иглы (вязкость);

- кровельные (ГОСТ 9548), следующих марок: БНК45/180 и БНК45/190 – предназначенные для пропитки, БНК90/40 и БНК90/30 – для покровного слоя. Пропиточный битум получают в виде остатков атмосферно-вакуумной перегонки нефти или окислением этих остатков, покровные – окислением остатков или их смесей при перегонке нефти.

Кроме строительных и кровельных выпускают битумы изоляционные (ГОСТ 9812), дорожные твердые (СТБ EN 13294), дорожные вязкие (ГОСТ 22245), дорожные жидкие (ГОСТ 11955), нефтяные хрупкие (ГОСТ 21822) и др. Разработан и выпускается также синтетический битум, который в пленке является почти прозрачным. Он имеет такие же механические и реологические свойства, как и обычный черный битум. Производится различных марок от 180/200 до 20/30. На его основе разработаны эмульсии белого цвета, мастики и цветные асфальтобетонные смеси.

Опыт эксплуатации материалов и изделий на основе битумов показывает, что несмотря на ряд положительных качеств, им присущи и такие недостатки, как низкие атмосферо- и химическая стойкость, долговечность, требуемые температурные режимы эксплуатации и др. Для устранения их и получения органических вяжущих с заданными свойствами в состав вводят специальные добавки (модификаторы) и называют такие вяжущие битумнополимерными (СТБ EN 14023).

3. Дегти

Дегти получают как побочный продукт при сухой (без доступа воздуха) перегонке твердого топлива (угля, торфа, сланца, древесины). В их состав входят: масла – 60…80%, вязко-пластичные смолы – 10…15%, твердые смолы – 5…10%, свободный углерод – 5…25%, нафталин – до 7%, антрацен – до 10% и фенолы – до 5%. Они представляют собой сложную дисперсную систему, средой в которой служат масла, а дисперсной фазой – свободный углерод и твердые смолы.

В зависимости от вида исходного сырья различают каменноугольные, сланцевые, торфяные, древесные и нефтяные дегти. Наибольшее распространение в строительстве получили каменноугольные дегти, обладающие более высокими строительными свойствами. Их вырабатывают на коксохимических заводах как побочный продукт при коксовании угля. Различают сырые и отогнанные каменноугольные дегти. Сырые дегти содержат большое количество летучих веществ (в том числе токсичных) и соединений, растворимых и вымываемых водой, которые понижают их погодоустойчивость. Поэтому для производства строительных материалов их практически не применяют. Отогнанный деготь получают фракционной разгонкой сырого дегтя. В результате удаляется вода и отгоняются жидкие фракции – легкие, средние и тяжелые масла, в тои числе и антраценовые масла.

Свойства дегтей зависят в основном от состава и структуры. Основными качественными характеристиками их являются вязкость, фракционный состав, плотность, температура размягчения, содержание вредных примесей и др. По структуре дегти приближаются к типу суспензии, поэтому вязкость их существенно зависит от концентрации твердой фазы, механических и тепловых воздействий и существенно повышается с увеличением количества свободного углерода и твердых смол за счет уменьшения масляной части. В зависимости от вязкости дегти подразделяются на марки – Д1…Д6. Истинная плотность их составляет 1,08…1,35 г/см3 , температура размягчения – обычно ниже, чем тугоплавких битумов.

По качеству дегти уступают битумам. У них меньшая теплостойкость и худшая погодоустойчивость. Однако адгезия (прилипание) дегтей выше, чем у битумов. Биостойкость материалов на основе дегтей тоже выше. В строительстве наибольшее применение имеют составленные дегти, получаемые смешиванием горячего пека с антраценовым маслом, отогнанным дегтем или другими жидкими дегтевыми веществами (пековой смолой, тяжелым маслом и др.).

Пеком (от гол. реk – смола) называют остатки от перегонки дегтей. Он представляет собой твердую (иногда вязкую) аморфную массу черного цвета, состоящую из высокомолекулярных углеводородов, их производных и свободного углерода в виде тонкодисперсных частиц (8…30%). При ударе пек раскалывается с раковистым изломом, под постоянной нагрузкой проявляет пластичность. Плотность его – 1,1…1,26 г/см3 , нерастворим в воде (торфяной и древесный содержат малые количества водорастворимых веществ), но растворяется во многих органических растворителях.

Каменноугольный деготь и сопутствующие ему продукты технологического процесса применяют в производстве различных гидроизоляционных и кровельных материалов, в дорожном строительстве, при изготовлении лаков для окраски металлических конструкций.

4. Общие сведения о полимерах

Полимеры (от греч. (poly – многие, meres – части) – это высокомолекулярные химические соединения, молекулы которых имеют сложное строение и состоят из многократно повторяющихся элементарных звеньев (групп атомов) одинаковой структуры, соединенных химическими связями (ГОСТ 24888). Звенья представляют собой низкомолекулярные вещества (мономеры от греч. monos – один), молекулы которых способны в определенных условиях к последовательному соединению друг с другом в результате химической реакции синтеза. Такие молекулы называют макромолекулами (мегамолекулами), а длину их выражают средним числом звеньев мономера, которое называют степенью полимеризации (n). Диаметр линейных макромолекул составляет, как правило, 0,4…2 нм, в то время как длина достигает 1000 нм и более. При таком соотношении длины и поперечного сечения макромолекулы проявляют гибкость и сегментальную подвижность.

Определенной границы (численной характеристики) между низко- и высокомолекулярными соединениями практически не существует. Высокомолекулярными соединениями принято считать вещества, число мономерных звеньев которых превышает 100 (n > 100). Если n = 10…100, такие вещества называют олигомерами (от греч. oligos – немногочисленный), т.е. олигомеры занимают промежуточное положение по физическим и химическим свойствам между полимерами и простыми веществами. Чаще всего это вязкие жидкости (смолы). Например, эпоксидные или полиэфирные смолы до их отверждения. Природными олигомерами считаются битумы и парафины.

При этом существуют некоторые разночтения в терминологии полимерных материалов и смол. В строительной практике под термином «смолы» (название собирательное) понимается группа относительно высокомолекулярных органических твердых, полутвердых или псевдотвердых веществ (полимеров, олигомеров), которые при нагревании размягчаются или плавятся в определенном диапазоне температур. Они могут быть природными (животного или растительного происхождения), модифицированными природными и синтетическими, полученными в результате контролируемых химических реакций между реагентами (мономерами), не обладающими характеристиками смол.

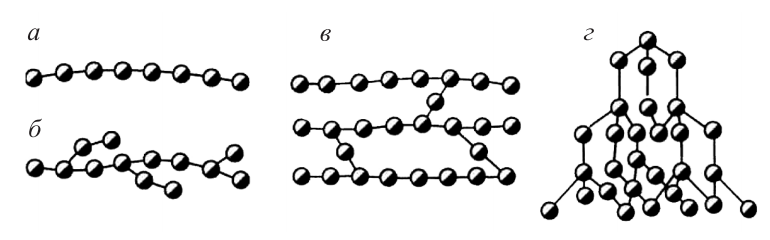

Полимеры классифицируют по многим признакам, в том числе составу и строению полимерной цепи, форме макромолекул, происхождению, способу получения, отношению к температуре и растворителям, назначению и др. В зависимости от расположения в макромолекулах атомов и атомных групп (элементарных звеньев) они могут иметь линейное (цеповидное), разветвленное, сетчатое и пространственное строение (рис. 1). При этом свойства полимеров в значительной степени зависят от строения макромолекулы и элементарных звеньев, из которых она построена.

Рис. 1. Строение макромолекул полимеров: а – линейное; б – разветвленное; в – сетчатое; г – пространственное

Прочностные характеристики полимеров линейной структуры возрастают с увеличением степени полимеризации (длины цепи). Наличие ответвлений у полимеров разветвленной структуры приводит к ослаблению межмолекулярных связей и соответственно понижению температуры размягчения. Кроме того, линейные и разветвленные полимеры, как правило, растворимы в тех или иных растворителях и термопластичны.

Сетчатые и пространственные полимеры (сшитые) образуются в результате соединения (сшивки) макромолекул поперечными химическими связями, что делает их нерастворимыми и термореактивными.

Различают также форполимеры, преполимеры (Vor-polymer prepolymer), представляющие собой олигомерные продукты, молекулы которых содержат реакционноспособные группы и поэтому при определенных условиях имеют возможность к дальнейшему росту цепи с образованием высокомолекулярных соединений (полимеров). Для их получения в качестве гидроксилсодержащих олигомеров используют простые и сложные олигоэфиры, а также продукты переэтерификации касторового масла. Например, полиуретановый преполимер после реакции с молекулами воды образует твердый синтетический материал, получивший название полиуретановая пена.

По происхождению полимеры могут быть природными, искусственными и синтетическими. Перечень полимеров природного происхождения невелик – это в основном биополимеры (белковые вещества, крахмал, природные смолы (сосновая канифоль), целлюлоза, натуральный каучук, битум и др.). Многие из них образуются в процессе биосинтеза в клетках живых и растительных организмов. Кроме того, полимеры были найдены в составе метеоритов, продуктов извержения вулканов и в межзвездной пыли. Поэтому можно утверждать, что полимерное состояние является одной из основных форм существования материи во Вселенной. Однако в промышленности в большинстве случаев используются искусственные и синтетические полимеры.

Искусственные (полусинтетические) полимеры получают путем обработки (модифицирования) природных полимеров (резина, эбонит, олифы, нитроцеллюлоза и др.). История таких полимеров берет свое начало с 1832 г., когда французским химиком А. Браконно была впервые получена нитроцеллюлоза (ксилоидин).

Синтетические полимеры получают синтезом из низкомолекулярных сравнительно простых по химическому составу веществ. Простые низкомолекулярные соединения, из которых построены цепи полимеров, а также исходные вещества, образующие полимеры при различных реакциях, называют мономерами. Вещества, имеющие один и тот же качественный и количественный состав и молекулярную массу, но различающиеся по строению или расположению атомов в пространстве, а следовательно, имеющие различные свойства, называют изомерами. Их используют для получения разных синтетических материалов из одинаковых производных.

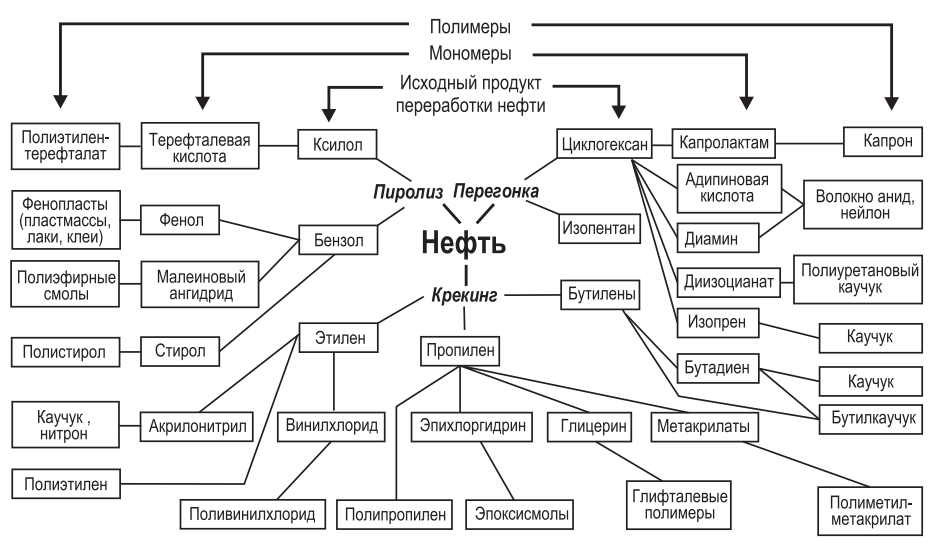

Основным сырьем для производства полимеров являются побочные продукты угольной и нефтяной промышленности, производства удобрений, природный газ, биоресурсы, целлюлоза и другие, широко распространенные вещества (рис. 2). Процесс образования таких макромолекул и в целом полимера вызывается воздействием на исходное вещество (мономер) потока световых лучей, электрических разрядов токов высокой частоты, нагреванием, давлением и др. В зависимости от способа получения синтетические полимеры подразделяют на полимеризационные, поликонденсационные и модифицированные.

Процесс получения полимеров путем последовательного присоединения звеньев мономера (молекул) друг к другу в результате раскрытия кратных (ненасыщенных) связей называют реакцией полимеризации, т.е. при реакции полимеризации молекулы вещества соединяются в более крупные молекулы. В реакцию полимеризации вступают непредельные (ненасыщенные) соединения за счет разрыва кратных связей. Для того чтобы началась реакция полимеризации, необходимо активировать молекулы мономера с помощью так называемых инициаторов. Это могут быть свободные радикалы, ионы, катионы, анионы. В процессе реакции полимеризации вещество может переходить из газообразного или жидкого состояния в состояние весьма густой жидкости или твердое. При этом реакция не сопровождается отделением каких-либо низкомолекулярных побочных продуктов.

Рис. 2. Схема переработки нефти в мономеры и полимеры

Как мономер, так и полимер характеризуются одинаковым элементным составом. Если в реакции полимеризации принимает участие небольшое число молекул, то образуются низкомолекулярные вещества. Реакцией полимеризации получают полиэтилен из этилена, полипропилен из пропилена, полиизобутилен из изобутилена и многие другие полимеры.

При реакции поликонденсации происходит перегруппировка атомов мономеров и выделение из сферы реакции побочных низкомолекулярных продуктов (например, воды или других низкомолекулярных веществ). Такая реакция протекает ступенчато, увеличение цепи происходит путем взаимодействия одной молекулы с другой, затем полученный продукт взаимодействует с третьей молекулой и т.д. При этом молекулы исходных веществ объединяются в молекулы сетчатой структуры, что делает продукты поликонденсации (полимеры) термореактивными. Реакцией поликонденсации получают эпоксидные, фенолоформальдегидные, кремнийорганические и другие синтетические полимеры, называемые смолами.

Высокомолекулярные соединения, макромолекулы которых содержат несколько типов мономерных звеньев, т.е. которые получают совместной полимеризацией (сополимеризацией) нескольких мономеров (более двух), называют сополимерами. Если звенья мономеров соединены в макроцепи беспорядочно, то такой сополимер называется статистически м. Соединения, построенные из одинаковых мономеров, называют гомополимерами. В зависимости от состава элементарных звеньев и вида химических связей в молекулах различают органические, элементоорганические и неорганические полимеры. Органические полимеры содержат в главной цепи и боковых радикалах преимущественно атомы углерода (карбоцепные), а также водорода, кислорода, азота, серы и галогенов (гетерогенные). Типичными представителями таких полимеров являются смолы и каучуки.

К элементоорганическим полимерам относят соединения, цепи которых построены из атомов углерода и элементов, не входящих в состав природных органических соединений (атомы кремния, алюминия, титана и др.), например, кремнийорганические полимеры, т.е. имеющие одну связь элемента с углеродом.

Неорганическими полимерами называют высокомолекулярные соединения, не содержащие атомов углерода. Их основу составляют оксиды кремния, алюминия, магния, молибдена, кальция и др. (силикатные стекла, силикон, керамика, слюда, асбест).

По структуре полимеры и сополимеры имеют обычно аморфное строение. Однако по строению и особенностям свойств полимеры нельзя строго отнести к телам аморфным или кристаллическим, поскольку они обладают рядом качественных признаков, присущих только им: большой протяженностью молекул, их высокоасимметричностью, цепным строением и гибкостью. Поэтому полимеры отнесены в самостоятельный класс материалов. Наряду с аморфным строением существуют полимеры с кристаллической или аморфно-кристаллической структурой, т.е. могут состоять как из ориентированных (кристаллических) участков, так и неориентированных (аморфных). Кристаллическая фаза, как правило, повышает прочность и теплостойкость полимера, а аморфная – эластичность.

В зависимости от отношения к нагреванию и растворителям полимеры, как и материалы на их основе, делят на термопластичные и термореактивные. Термопластичные полимеры (термопласты) при переработке в изделия могут многократно переходить из твердого агрегатного состояния в вязкотекучее (плавиться), а при охлаждении вновь отвердевать. Они имеют, как правило, невысокую температуру перехода в вязкотекучее состояние, хорошо перерабатываются литьем под давлением, экструзией и прессованием. Формообразование изделий из них является процессом физическим, который состоит в затвердевании жидкого или размягченного материала при его охлаждении, допуская многократную переработку. Большинство из термопластов способны также растворяться в соответствующих растворителях. Такие полимеры имеют линейное и разветвленное строение макромолекул (битумы, отдельные разновидности полиэтилена, поливинилхлорид, фторопласты, полиуретаны и др.).

К термореактивным (реактопластам) полимерам относят полимеры (т.е. мономеры, олигомеры), переработка в изделия которых сопровождается химической реакцией образования сетчатого полимера (отверждением) и переход из жидкого состояния в твердое происходит необратимо. Отверждение их происходит в результате сшивания линейных молекул в пространственные структуры как с помощью отверждающих добавок (отвердителей, вулканизаторов), так и за счет активных групп самих полимеров. Отвержденное состояние таких полимеров является термостабильным, и они теряют способность к повторному переходу в вязкотекучее состояние. Примером могут служить фенолоальдегидные, полиэфирные, эпоксидные и другие полимеры.

5. Разновидности полимеров

К настоящему времени синтезировано большое количество полимеров (по разным оценкам – 4…10 тыс.), но широкое применение в строительстве нашли несколько десятков, так называемых крупнотоннажных полимеров.

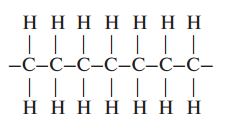

Полиэтилен представляет собой продукт полимеризации этилена – газообразного вещества, состоящего из атомов углерода и водорода, т.е. многократно повторяющегося звена [–СН2– СН2–]n. Этилен является продуктом высокотемпературной переработки нефти. Полимеризация этилена протекает по реакции

n(CH2 = CH2) → (–CH2–CH2–)n.

где n (число составных звеньев) может достигать 1000 и более, т.е. структура в скобках должна повторяться 1000 и более раз. Сокращенное уравнение показывает, что из n-молекул низкомолекулярного вещества (этилена) образуется одна молекула полимера (полиэтилена). Число элементарных звеньев n, входящих в состав макромолекулы, называется степенью полимеризации. Фрагмент полиэтиленовой цепи выглядит следующим образом:

Следовательно, продукт полимеризации (полиэтилен) представляет собой соединение из множества макромолекул-цепочек, которые могут перемещаться относительно друг друга. Управляя процессом полимеризации этилена, можно получать полиэтилен с относительно длинными или короткими макромолекулами, т.е. полимеризацией этилена при одних условиях можно получать вязкую жидкость со степенью полимеризации около 20; при других условиях – мягкое воскообразное вещество (n ≈ 100) или твердый продукт со степенью полимеризации более 1000.

Основными способами получения полиэтилена являются процессы полимеризации этилена:

- при высоком давлении (до 350 МПа) и температуре 240…280 °С в присутствии кислорода. В результате получают полиэтилен низкой плотности (ПЭНП). Макромолекулы такого полиэтилена имеют разветвленное строение, что является причиной получения материала с аморфно-кристаллической структурой, низкой плотности, мягкого и эластичного. Содержание аморфной фазы может достигать 60…70%, что и определяет основные физические свойства материалов на его основе;

- при среднем давлении (3,5…7,0 МПа) и температуре 125…150 °С в углеродистых растворителях с катализаторами. Такой полиэтилен имеет линейное строение и сравнительно высокую степень кристалличности;

- при низком давлении (0,3…4,0 МПа) и температуре ниже 80 °С. Продуктом полимеризации этилена при таких условиях является полиэтилен строго линейной структуры, более прозрачный, с большей прочностью при растяжении и высокой плотности (ПЭВП).

Выпускаются и другие разновидности полиэтилена – сверхвысокомолекулярный (СВМПЭ), линейный полиэтилен низкой плотности (ЛПЭНП), высокомолекулярный полиэтилен высокой плотности (ВМПЭВП), сополимеры этилена с винилацетатом (СЭВА), пропиленом (СЭП), с пространственной структурой молекул (ПЕ80, ПЕ100, LPE) и др.

Всем рассмотренным разновидностям полиэтилена присущи в большей или меньшей степени горючесть и быстрое старение под действием солнечного света, низкие твердость, теплостойкость и температура размягчения. При температуре выше 80 °С его прочность заметно падает, а при температуре 105…130 °С он плавится. При нагреве на воздухе (290 °С) полиэтилен подвергается термодеструкции (разложению), а под влиянием солнечной радиации – термостарению.

Повысить технические характеристики полиэтилена можно введением в состав структуры добавок органической и неорганической природы и обработкой различными технологическими приемами. В результате получают полиэтилены более высокой молекулярной массы, сложных пространственных структур и соответственно с различными физико-механическими характеристиками. Одной из таких разновидностей является сшитый полиэтилен.

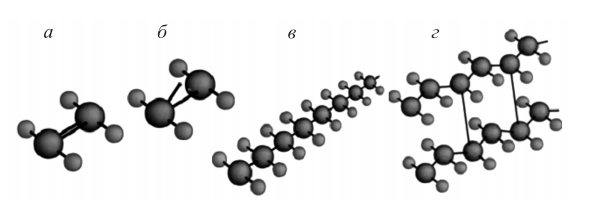

Под термином сшитый полиэтилен (торговая марка – РЕ-Х от нем. PE – PolyEthylene и X – Cross—linked) понимают полиэтилен, у которого высокомолекулярные линейные участки макромолекул по определенной технологии соединяются (сшиваются) между собой поперечными связями с созданием трехмерной сетчатой структуры с широкими ячейками (рис. 3). Сам процесс получения такого полиэтилена называется сшивка. Степень или плотность сшивки измеряется в процентах и показывает долю связей между молекулами полиэтилена. В зависимости от способа сшивки она составляет 65…85%.

Сшивание полиэтилена осуществляется несколькими способами (физическими, химическими) и обозначается в маркировке первыми буквами латинского алфавита (а – пероксидный, в – силановый, с – электронный, d – азотный). Например, полиэти-

Рис. 3. Схема получения молекулы полиэтилена: а – молекула этилена; б – мономер этилена; в – молекула полиэтилена РЕ; г – молекула сшитого полиэтилена

лен РЕ—Ха получают путем предварительного равномерного перемешивания полиэтилена и инициатора сшивки (пероксидных соединений) с последующим воздействием на материал высокого давления в расплавленном состоянии. Степень сшивания достигает 85% при высокой однородности.

Сшитый полиэтилен, по сравнению с обычным, является более стойким к воздействию высоких температур и сохраняет при этом повышенные механические характеристики. Улучшаются такие показатели, как продолжительная прочность, химическая стойкость, устойчивость к растрескиванию и ударам, морозостойкость.

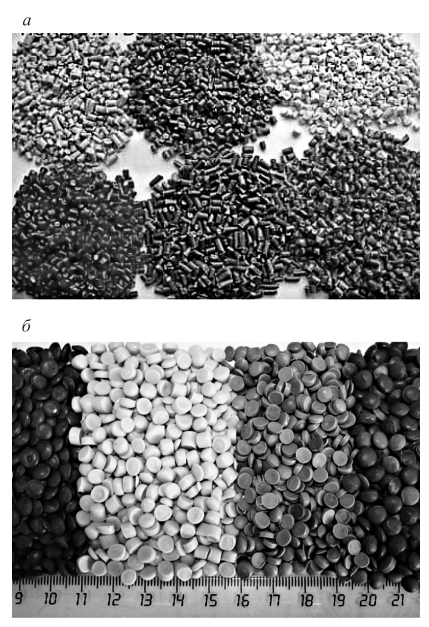

Выпускается полиэтилен в виде окрашенных и неокрашенных гранул размером 2…5 мм или порошка (рис. 4). Из полиэтилена изготовляют пленки (прозрачные и непрозрачные), гидроизоляционные материалы, трубы (газовые, водопроводные, напорные, ненапорные, для транспортирования агрессивных жидкостей), фасонные и соединительные части систем разводки к ним, санитарно-технические изделия, электроизоляцию, герметизирующие прокладки, тепло- и звукоизоляционные изделия, а также используют в качестве защитного покрытия металлов от коррозии.

Полипропилен (РР) – продукт полимеризации мономера пропилена в присутствии металлоорганических катализаторов (ГОСТ 26996)

[–СН2–СН(СН3)–]n.

Выпускается в виде порошка белого цвета или гранул (окрашенных и неокрашенных). Для изготовления изделий строительного назначения чаще всего используется изотактический (стереорегулярный) полипропилен.

Рис. 4. Разновидности полиэтилена (ПЭНД) в виде гранул (а, б)

Он легко кристаллизуется, обладает сравнительно высокой прочностью на разрыв (25…30 МПа), твердостью, температурой плавления (175 °С) и низкой плотностью (0,90…0,91 г/см3 ). По прочности полипропилен превосходит полиэтилен, но уступает по морозостойкости. Температура хрупкости составляет –5… –15 °С, диапазон рабочих температур –20… +110 °С, максимальная температура эксплуатации – 120…140 °С. Полипропилен отличается высокой ударной вязкостью, пластичностью, прочностью при многократном изгибе, износостойкостью, хорошими электроизоляционными свойствами в широком диапазоне температур, высокой химической стойкостью, низкой паро- и газопроницаемостью.

В тонких пленках полипропилен практически прозрачен. Стоек к кислотам, щелочам, растворам солей, минеральным и растительным маслам при высоких температурах. При комнатной температуре нерастворим в органических растворителях. Растворяется только при повышенных температурах в сильных растворителях (хлорированных, ароматических углеводородах).

Полипропилен легко перерабатывается и хорошо смешивается с красителями. Легко подвергается хлорированию. Все изделия из полипропилена выдерживают кипячение и могут стерилизоваться паром без какого-либо изменения их формы или механических свойств. Вместе с тем переход в хрупкое состояние происходит уже при температуре –10… –20 °С. Кроме того, полипропилен отличается низкой атмосферостойкостью, легко окисляется на воздухе, особенно выше 100 °С. При воздействии солнечных лучей подвергается деструкции с заметным ухудшением первоначальных физико-механических свойств.

Применяется полипропилен и его разновидности для изготовления напорных и безнапорных труб, фитингов, сантехнических приборов и оборудования, бассейнов, различных емкостей, конструкционных профильно-экструзионных изделий, напольных ковровых покрытий, жестких пленок и других изделий. Сополимерами пропилена, применяемыми в строительстве, являются этиленпропиленовые и этиленпропилендиеновые каучуки с более высокими техническими характеристиками.

Поливинилхлорид (ПВХ) – продукт полимеризации винилхлорида (хлористого винила) в массе, суспензии или эмульсии (–СН2–СНСI–)n. Наибольшее применение в промышленности получил суспензионный метод получения ПВХ. Выпускается в виде мелкодисперсного белого порошка (при отсутствии красящих наполнителей) с размером зерен 100…200 мкм.

Поливинилхлорид – один из наиболее распространенных полимеров, применяемых в строительстве. Не горит, обладает высокой химической стойкостью и механической прочностью, почти не набухает, устойчив к старению, не имеет запаха, физиологически безвреден, легко окрашивается. Теплостойкость ПВХ составляет 40…60 °С, температура размягчения – 70 °С, текучести – 180…200 °С, но при нагревании выше 160 °С начинает разлагаться с выделением хлористого водорода. На основе ПВХ получают жесткие (винипласт) и мягкие (пластикат) пластмассы, пластизоли (пасты) и поливинилхлоридное волокно.

Для улучшения теплостойкости, ударной вязкости и ряда других качественных показателей исходный ПВХ дополнительно еще хлорируют и получают так называемый хлорированный поливинилхлорид или перхлорвинил (ПХВ). Общее содержание хлора в ПВХ составляет 56,8%, в ПХВ – 60…65%. Используют ПХВ для производства труб в горячем и холодном водоснабжении, адгезивов (клеев), лакокрасочных материалов, покрытий и волокна.

Полиизобутилен (PIB) получают полимеризацией углеводородного газа изобутилена – побочного продукта переработки нефти и нефтяных газов и представляет собой каучукоподобный аморфный полимер

[–CH2–C(CH3)2–]n.

Степень его твердости или пластичности зависит от молекулярной массы (5000…500 000). При малой молекулярной массе (ниже 50 000) полиизобутилен находится в жидком (студнеобразном) состоянии различной вязкости и легко растворим. С увеличением молекулярной массы повышается его твердость, морозостойкость, температура текучести и прочность. В строительстве находят применение в основном твердые полиизобутилены. Плотность их составляет 0,91…0,92 г/см3 , прочность на растяжение – 2…5 МПа, относительное удлинение – 500…1000%, водопоглощение за 24 ч – 0,05%. Полиизобутилен хорошо совмещается с битумом, повышая его эластичность. Применяют для изготовления гидроизоляционных и герметизирующих материалов, защитных покрытий, различного назначения пленок, в качестве вяжущего для клеев и мастик. Температура применения составляет –60… +100 °С.

Полистирол (PS) является продуктом полимеризации мономера стирола (винилбензола) – жидкого синтетического продукта [–CH2–CH(C6H5)–]n. Получают методами термической полимеризации в массе (блоке), суспензионной и эмульсионной полимеризацией. Выпускается в виде цилиндрических гранул размером 2…5 мм, мелко- и крупнозернистого порошка и в виде бисера плотностью 1,05…1,08 г/см3 .

Полистирол является аморфным с высокой степенью разветвленности цепей, термопластичным и жестким материалом. Обладает достаточно высокой твердостью, прозрачностью (пропускает 90% видимой части спектра) и хорошими диэлектрическими свойствами. Имеет низкое влагопоглощение, высокую влаго- и морозостойкость. Химически стойкий по отношению к щелочам и кислотам, кроме азотной и уксусной. Устойчив к радиоактивному облучению, но стойкость к ультрафиолетовым лучам невелика. Температура размягчения составляет 90…95 °С, а при 200 °С – разлагается. Легко формуется (при 120…140 °С) и окрашивается, хорошо обрабатывается механическими способами, без труда склеивается.

К недостаткам можно отнести высокую хрупкость, низкие показатели теплостойкости и сопротивления ударным нагрузкам, склонность к старению, образованию трещин и легкую воспламеняемость.

Модификацией полистирола с более высокими качественными характеристиками является ударопрочный полистирол (АСБ – акрилонитрилбутадиенстирол). Для его получения используют смеси стирола с каучуком (чаще всего с бутадиеном) или другими полимерами и сополимерами стирола. Ударопрочный полистирол отличается повышенными показателями ударной вязкости (в 3…5 раз выше) в широком диапазоне температур (–30… +40 °С).

Полистирол перерабатывают литьем под давлением и экструзией при температуре 190…230 °С. Применяется как конструкционный, конструкционно-отделочный, отделочный и теплоизоляционный материал. Из полистирола изготовляют также детали машин и приборов, сосуды для воды и химикатов, пленки для электрической изоляции.

Поливинилацетат (PVAC) представляет собой полимер, у которого к основной углеводородной цепи периодически присоединены остатки уксусной кислоты

[–CH2–CH(OCOCH3)–]n.

Получают преимущественно эмульсионной полимеризацией из мономера винилацетата. Продуктом полимеризации является устойчивая дисперсия (эмульсия) плотностью 1020…1030 кг/м3 , которая применяется для изготовления клеев, эмульсионных красок, мастик, моющихся обоев, покрытий пола, полимерцементных бетонов и растворов.

Полиуретаны [–NH–CO–O–]n являются продуктами взаимодействия изоцианатов с многоатомными спиртами или гидроксилсодержащими полиэфирами и имеют как линейное, так и сетчатое строение. Выпускается много модификаций полимера, отличающихся друг от друга строением, химической природой и свойствами. Они относятся к числу тех немногих полимеров, у которых можно направленно регулировать число поперечных связей, гибкость полимерных молекул и характер межмолекулярных взаимодействий. Это дает возможность получать из полиуретанов самые разнообразные материалы: синтетические волокна, твердые и мягкие эластомеры, жесткие и эластичные пеноматериалы, различные термореактивные покрытия и пластические массы.

Полиуретаны обладают высокими прочностными свойствами: прочностью, твердостью, исключительно высоким сопротивлением истиранию в сочетании с эластичностью, хорошей адгезией, тепло- и радиационной стойкостью. По некоторым физико-механическим характеристикам полиуретаны превосходят не только все типы резин, каучуков, но и металлы. При этом верхним пределом температуры эксплуатации полиуретанов является 120…170 °С при высокой влажности – до 100…110%, а низкие температуры, вплоть до –70 °С, практически не сказываются на свойствах полиуретановых эластомеров.

К недостаткам полиуретанов можно отнести их склонность к термической и термоокислительной деструкции, горючесть и накопление остаточных деформаций под действием длительных нагрузок.

Полиуретаны перерабатывают практически всеми существующими технологическими методами: экструзией, прессованием, литьем, заливкой, напылением и т.д. Наиболее широкое применение в промышленности получили литьевые полиуретановые эластомеры. Литьевая технология формования позволяет получать изделия практически любой формы и размеров, недоступных для формирования резиновых изделий.

На основе полиуретанов получают наполненные, армированные, вспененные, ламинированные изделия в виде плит, листов, блоков, профилей, волокон, пленок любых форм и размеров.

Фторполимеры являются продуктами полимеризации фторпроизводных олефинов (фторуглеродов) и их сополимеров и представляют собой класс полимеров, в которых часть или все атомы водорода замещены на фтор. Выпускаются в основном в виде рыхлого волокнистого порошка белого и других цветов или водных суспензий. Наибольшее применение в промышленности получили политетрафторэтилен [–CF2–CF2–]n, известный под торговой маркой (фторопласт-4, фторлон-4, тефлон), политрифторхлорэтилен (фторопласт-3 (ГОСТ 10007)), поливинилинденфторид и др. Что касается иностранных производителей фторопластов, то у каждой из стран, как правило, свое название торговой марки. Например, фторопласт-4 и фторопласт-3 известны под торговыми марками соответственно тефлон и кель F (США), полифлон и дайфлон (Япония), сорефлон и волталеф (Франция), гостафлон TP и гостафлон (Германия) и т.д.

Политетрафторэтилен является виниловым полимером (фторпроизводным продуктом этилена), по структуре и свойствам близким полиэтилену. Получают полимеризацией мономера тетрафторэтилена (газа). Состоит из основной углеродной цепи, в которой к каждому атому углерода присоединено по два атома фтора CF2 = CF2. Политетрафторэтилен в тонком слое – достаточно прозрачное вещество. Обладает высокой тепло- и морозостойкостью, сохраняет гибкость и эластичность в интервале температур –70… +270 °С. Применяться может при температурах –260 °С… +260 °С и кратковременно даже при температуре +400 °С. В вязкотекучее состояние переходит при температуре 415…423 °С.

Переработка политетрафторэтилена и других фторполимеров осуществляется по обычной технологии, за исключением фторопласта-4, который перерабатывается по технологии порошковой металлургии. Вызвано это причинами внутреннего строения. Все полимерные материалы на основе фторопластов отличает высокая химическая, радиационная и коррозионная стойкость. Они обладают очень низкими поверхностным натяжением и адгезией, не смачиваются ни водой, ни жирами, ни большинством органических растворителей, не разрушаются в щелочах и кислотах, имеют высокую атмосферо-, тепло- и морозостойкость. Фторопласты негорючи или самозатухают при возгорании, термостойки. Имеют низкий коэффициент трения, очень низкое водопоглощение и газопроницаемость, хорошие диэлектрические характеристики и высокую электрическую прочность. Фторопласты плохо растворимы или вообще нерастворимы во многих органических растворителях. В вязкотекучее состояние переходят при температуре 423 °С, но при температуре 420 °С сильно окисляются. Кроме того, при этих температурах выделяется токсичный фтор.

Используются фторопласты во многих отраслях промышленности. В частности фторопласт-4 применяется при создании трубопроводов для транспортировки высокоагрессивных сред, изготовления ректификационных колонн, запорной арматуры, емкостей для хранения химически активных сред, прокладочноуплотнительных и герметизирующих материалов, в том числе контактирующих с агрессивными средами и для защиты металлов от воздействия агрессивных сред.

Полиамиды [–NH–(CH2)m–CO–]n содержат в своем составе много повторяющихся амидных групп С(О)–NH. По строению молекул различают алифатические и ароматические полиамиды, но есть полиамиды, в которых присутствуют как алифатические, так и ароматические фрагменты. Алифатические полиамиды известны под общим торговым названием найлоны. Существует ряд найлонов, различающихся в названии цифровыми индексами (ПА 6 – поликапролактам, капрон; ПА 66 – полигексаметиленадипамид и др.). Численные значения обычно соответствуют числу углеродных атомов в молекулах исходных мономеров.

Полиамиды – кристаллизующиеся упругоэластичные, бесцветные и прозрачные полимеры. Отличаются также повышенной прочностью и термостойкостью, высокой химической стойкостью, стойкостью к истиранию, хорошими антифрикционными и удовлетворительными электрическими свойствами. Они способны выдерживать циклические нагрузки и сохранять свои характеристики в широком диапазоне температур. Выдерживают стерилизацию паром до 140 °С. Сохраняют эластичность при низких температурах. Устойчивы к действию спиртов, щелочей, масел, бензина. Растворяются в концентрированной серной кислоте, являющейся для них универсальным растворителем и др.

К недостаткам полиамидов можно отнести гигроскопичность, подверженность старению, потерю окраски в естественных условиях эксплуатации (вне помещения) и др.

Полиамиды перерабатываются всеми известными методами переработки пластмасс. Наиболее часто – литьем под давлением для выпуска конструкционных деталей и экструзией для получения пленок, труб, стержней и других профилей. Они хорошо обрабатываются фрезерованием, точением, сверлением и шлифованием. Хорошо окрашиваются и легко свариваются высокочастотным методом. Из полиамидов изготовляют синтетические волокна, используемые для производства текстильных изделий, нитей, пряжи, тканей, пленки, а также искусственный мех и кожу, пластмассовые изделия технического и бытового назначения, обладающие большой прочностью и упругостью.

Полиметилметакрилат [–CH2–C(O)(COCH3)–CH3–]n, или органическое стекло, является разновидностью акриловых полимеров. Синтезируют из метилметакрилата C5H8O2. Представляет собой прозрачный, аморфный, термопластичный материал, получаемый полимеризацией метилметакрилата или его сополимеризацией с другими мономерами акрилового ряда. Производится в листовом, гранулированном и порошкообразном виде. Отличается исключительно высокой прозрачностью (в том числе для ультрафиолетовых и инфракрасных лучей), достаточно высокой температурой размягчения (90…140 °С), хорошими механическими свойствами, которые могут возрастать при вытяжке. Обладает достаточной водостойкостью, стойкостью ко многим минеральным и органическим растворителям, высокими электроизоляционными и антикоррозионными свойствами. В Европе известен под торговой маркой «Plexiglas» (плексиглас) и др.

В зависимости от назначения в состав полимеризационной смеси могут вводиться пластификаторы, красители, замутнители, стабилизаторы.

Из полиметилметакрилата выпускаются пластифицированные и непластифицированные стекла, бесцветные прозрачные, цветные прозрачные, цветные непрозрачные и замутненные. Прозрачность полиметилметакрилатного стекла составляет 83…94%. Оно пропускает 73,5% ультрафиолетовых лучей, в то время как силикатное всего 1…3%. Полиметилметакрилатное стекло более чем в два раза легче минеральных стекол (1180 кг/м3 ), физически безвредно, легко поддается механической обработке, легко формуется, сваривается, клеится и обрабатывается резанием. Органическое стекло используется в различных отраслях промышленности, в том числе в кровельных системах, декоративных ограждениях, для остекления фонарей производственных помещений, витрин, теплиц, парников. Из него изготовляют светотехнические детали, оптические линзы и другие изделия.

Полиэфиры, или полиэстеры (от англ. polyester) представляют большую группу гетероцепных полимеров, макромолекулы которых содержат в основной цепи функциональные группы простых и сложных эфиров (простые и сложные полиэфиры). Различают полиэфиры природные (шеллак, копалы, янтарь) и искусственные (синтетические), насыщенные (полиолы) и ненасыщенные (полиэфирмалеинаты, полиэфиракрилаты) и по строению макромолекул – линейные (термопластичные) и сшитые (термореактивные). Искусственные получают поликонденсацией многоосновных кислот или их альдегидов с многоатомными спиртами. Свойства полиэфиров определяются в основном химическим составом, структурой, молекулярной массой и наличием функциональных групп (–OH и –COOH).

Простые полиэфиры содержат в основной цепи регулярно повторяющиеся группировки C–O–C. К ним относят полиэтиленоксид, полипропиленоксид, полиформальдегид, пентапласт, полиэпоксидные и другие полимеры.

Сложные полиэфиры содержат в основной цепи регулярно повторяющиеся группировки C(O)O. Они могут быть в виде высоковязких жидкостей либо твердых аморфных или кристаллических веществ с молекулярной массой 500…50 000 и плотностью 0,9…1,5 г/см3 . Основными видами сложных линейных полиэфиров являются полиэтилентерефталат и поликарбонаты, сшитых – алкидные (глифталевые), полиарилаты и др.

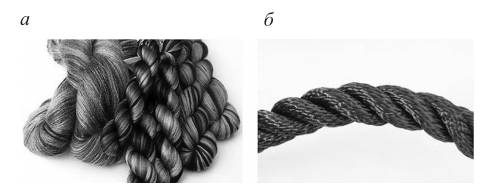

Из полиэфиров получают пленки, волокна, лакокрасочные материалы, органическое стекло, различные композиционные материалы (рис. 5).

Рис. 5. Волокно (а) и канат (б) из полиэфиров

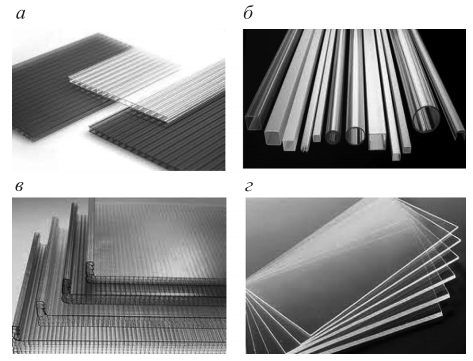

Поликарбонаты – сложные полиэфиры угольной кислоты и дигидроксисоединений (двухосновные ароматические или алифатические спирты). Свое название получили из-за карбонатных групп в основной цепи. Это прозрачные, бесцветные, термопластичные и кристаллического строения полимеры. Имеют достаточно высокую температуру плавления (выше 240 °С), а по прочности и устойчивости к истиранию превосходят многие металлы и сплавы. Часто используются как заменители металлов и сплавов. В строительстве применяются в качестве конструкционных и светопрозрачных материалов (рис. 6).

Рис. 6. Изделия из поликарбоната (а–г)

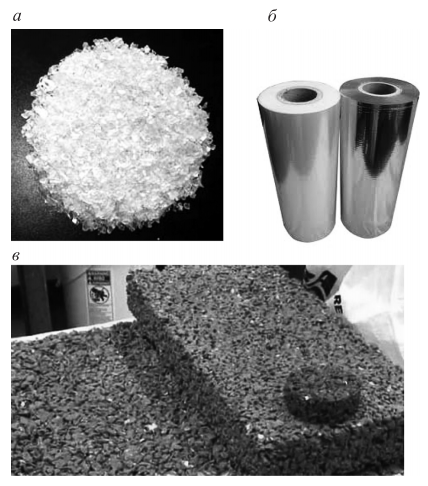

Полиэтилентерефталат (ПЭТ, англ. PET) также известен как лавсан, полиэстер. Получают сополиконденсацией этиленгликоля с терефталевой кислотой. В аморфном состоянии – твердое бесцветное прозрачное вещество, в кристаллическом – белое непрозрачное. В прозрачное состояние переходит при нагреве до температуры стеклования с последующим резким охлаждением. Прозрачность составляет 90%. Полиэтилентерефталат обладает достаточно высокой прочностью (на разрыв и изгиб) и ударостойкостью в сочетании с пластичностью в холодном и нагретом состоянии. Имеет повышенную стойкость к ультрафиолетовому излучению и погодным условиям. Гигиенически безвредный и трудносгораемый материал (не поддерживающий горения в атмосфере воздуха) и химически стойкий к кислотам, солям, щелочам. Однако растворим во многих органических растворителях, что позволяет склеивать изделия.

Рис. 7. Изделия из полиэтилентерефталата (а–в)

Формуется при температуре 120…160 °С. Используется в виде волокон и нитей для изготовления тканей, фибры и различных композиционных материалов (рис. 7).

Из алкидных полимеров в промышленности строительных материалов находят применение глифталевые и пентафталевые и их модификации. Названия и свойства их определяются видом применяемого сырья. Глифталевые полимеры получают на основе глицерина и фталевого ангидрида, пентафталевые – на основе пентаэритрита и фталевого ангидрида. Применяют их в основном в производстве лакокрасочных материалов.

Фенолоформальдегидные полимеры [–С6H3(OH)–CH2–]n получают поликонденсацией фенолов с формальдегидом (ГОСТ 18694, ГОСТ 20907). Реакция поликонденсации протекает в присутствии катализаторов, которые могут быть как кислотного (HCl, H2SO4), так и щелочного типа [NH4OH, Ba(OH)2, NaOH]. В зависимости от природы и соотношения компонентов, применяемого катализатора фенолоформальдегидные полимеры (смолы) выпускаются двух видов: резольные, или термореактивные, при избытке формальдегида и новолачные, или термопластичные, при избытке фенола.

До отверждения фенолоформальдегидные полимеры хорошо растворяются в спиртах, ацетоне и других растворителях. Они имеют хорошую адгезию к тканям, древесине и другим материалам. Совмещаются с наполнителями. После отверждения приобретают достаточно высокую прочность и химическую стойкость.

Фенолоформальдегидные смолы применяются в производстве прессовочных масс, слоистых пластиков, пенопластов, клеев, антикоррозионных лакокрасочных материалов, в кабельной промышленности и др. Однако следует помнить, что фенолоформальдегидные смолы обладают канцерогенным действием.

Эпоксидные смолы – олигомеры, содержащие эпоксидные группы (например, эпихлоргидрин или дихлоргидрин глицерина) и способные под действием отвердителей (полиаминов и др.) образовывать сшитые полимеры. Получают их поликонденсацией эпихлоргидрина с различными органическими соединениями от фенола до пищевых масел (например, соевого). Такой способ называется эпоксидированием. Эпоксидные смолы относятся к низкомолекулярным полимерам. Они могут иметь различную молекулярную массу (от нескольких сотен до нескольких тысяч) и в зависимости от марки и производителя находиться в виде прозрачной жидкости желто-оранжевого цвета или в виде коричневой твердой массы, напоминающей гудрон. Чаще всего их выпускают в виде смолообразного олигомерного продукта, отверждаемого отвердителями, в качестве которых могут быть использованы мономерные, олигомерные и полимерные соединения различных классов. При определенных условиях они способны превращаться в неплавкие и нерастворимые продукты. Плотность эпоксидных смол составляет ≈ 1,2 г/см3 .

Материалы на основе эпоксидных смол обладают разветвленным пространственным строением, сшивка цепочек смолы и отвердителя происходит во всех направлениях. Поэтому они обладают достаточно высокой адгезией к металлам, стеклу, керамике и другим материалам. Кроме того, они отличаются универсальной химической стойкостью, высокой прочностью, водостойкостью и водонепроницаемостью. Используя различные отвердители можно изменять различные свойства эпоксидных полимеров и получать материалы от резиноподобных до высокомодульных.

Применяются такие смолы для устройства наливных бесшовных полов, в качестве высокопрочных конструкционных клеев для склеивания металлических листов, ферм, ремонта железобетонных конструкций, получения полимербетонов и в других специальных целях.

Кремнийорганические полимеры, или силиконы (от лат. silicon, silex – кремень), представляют собой большую группу высокомолекулярных соединений в виде жидкостей, каучуков и смол. Все они содержат в своем составе кремний, связанный с органическим углеродом непосредственно или через кислород (полиорганосилоксаны). Они могут быть как термопластичными, так и термореактивными. Наибольшее применение в промышленности находят полиорганосилоксаны (полисилоксаны). Используются в качестве связующих в стеклотекстолитах, для производства каучуков, лакокрасочных материалов, клеев, герметиков, гидрофобных составов.

6. Общие сведения о клеящих материалах

Склеивание означает образование неразъемных соединений с помощью вещества (клея), который определяется как неметаллический материал, способный соединять между собой поверхности благодаря своим адгезионным и когезионным свойствам. Следовательно, прочность соединения определяют два его основных свойства:

- адгезия – слипание соединительного слоя со склеиваемыми поверхностями (поверхностная клейкость);

- когезия – сцепление частиц внутри клеевого слоя после его отверждения, определяемая силой межмолекулярных связей. Традиционно к клеящим материалам относят клеи, липкие ленты и клеи-герметики.

По составу клеи представляют собой жидкие, пастообразные или твердые вещества и композиции неорганических, органических и элементоорганических веществ. К неорганическим клеям относят водные растворы силикатов натрия и калия (жидкое стекло), суспензии композиций, содержащих оксиды щелочных и щелочно-земельных металлов (клей-фритты), керамические, силикатные, фосфатные, металлические и др.

Органические клеи представлены в виде композиций на основе природных и синтетических полимеров (ГОСТ 28780). Сырьем для производства природных клеев служат вещества животного и растительного происхождения: продукты переработки мездры, костей и чешуи (коллаген), крови (альбумин), молока (казеин), камеди, крахмал, декстрин, натуральный каучук и др. Их применяют для приготовления красочных составов, склеивания древесины, бумаги, кожи, текстильных материалов и т.п. Однако в настоящее время основой большинства клеев являются синтетические полимеры (синтетические клеи). Для улучшения процесса склеивания к полимеру чаще всего добавляют другие составляющие: растворители, пластифицирующие компоненты, наполнители, разжижители, отвердители и т.п. Поэтому такой клей иногда именуют клеящей композицией. Ее состав определяет характер воздействия на соединяемые поверхности.

По химической природе различают термореактивные (реактивные) и термопластичные клеи (ГОСТ 30535). У термореактивных клеев при склеивании изменяется химическая структура и они из пластичного состояния необратимо переходят в стеклообразное или эластичное в результате протекания химической реакции (поликонденсации, полимеризации или полиприсоединения). Они обладают высокими прочностными свойствами, теплостойкостью и, как правило, являются основой большинства конструкционных клеев.

У термопластичных клеев химическая структура при склеивании не изменяется. Они затвердевают в результате удаления растворителя (клеи-растворы) или застывания расплава (клеи-расплавы, термоплавкие клеи). Чаще всего они используются для склеивания неметаллических материалов.

По физико-химическому состоянию и принципу склеивания полимерные клеи подразделяют на растворные, дисперсионные, эмульсионные, активируемые растворителем и теплом, расплавы, порошкообразные, пленочные, чувствительные к давлению, липкие, контактные, капсулированные, анаэробные и клеи-герметики. Они могут быть на основе фенолоформальдегидных, резорциноформальдегидных, карбамидоформальдегидных и эпоксидных (холодного и горячего отвердения) смол; полиуретанов; полиэфирных смол (насыщенных и ненасыщенных); полиамидов; полимеров и сополимеров винилхлорида; поливинилацетата; полиакрилатов; ароматических смол; каучуков; сополимеров этилена с винилацетатом, полиолефинов и полиамидов (клеирасплавы).

В зависимости от области применения условно различают группы клеев: для укладки напольных покрытий (паркета, линолеума, ковролина); крепления потолочных и стеновых панелей; обойный клей и другие специальные клеящие составы (для производства сэндвич-панелей, ДСП, гофрокартона). По характеру воздействия на соединяемые поверхности различают клеи на водной основе, на растворителях, клей-компаунд и клей-расплав. Иногда к клеям относят и растворитель в чистом виде.

Клеи на водной основе могут быть в виде водных растворов или водных суспензий и являются наиболее экологически чистыми. Они затвердевают только после полного испарения воды. Используемые основы бывают натурального (целлюлоза, костный клей), синтетического (поливиниловый спирт, фенольные и меламиновые смолы) или неорганического происхождения (раствор силиката натрия). Однако в настоящее время преимущественно их выпускают на базе поливинилацетатных, бутадиенстирольных, акриловых и других дисперсий.

Водная суспензия – это тонко измельченная и нерастворимая в воде синтетическая смола. Например, сверхтонкий порошок (дисперсия) поливинилацетата (клей ПВА) или синтетического каучука. Вода в этом случае хорошо смачивает склеиваемые поверхности, что позволяет применять такие клеи для склеивания пористых гигроскопичных материалов (пенопластов, гипсокартона, древесины и изделий на ее основе и др.). Недостатком клеев на водной основе является относительно длительное время схватывания и возможность развития микроорганизмов в застывшем слое.

Клеи на растворителях представляют собой составы, которые поддерживаются в жидком состоянии с помощью химических веществ, например алкалоида, ацетона, спирта, толуола, испаряющихся быстрее, чем вода. Растворитель переводит тонкий поверхностный слой соединяемых деталей в жидкое состояние, а сам постепенно улетучивается. В результате жидкости взаимно проникают друг в друга и твердеют, образуя прочное соединение. Длительность схватывания такого клея на порядок меньше, чем на водной основе.

Недостатком клеев на растворителях является то, что пары большинства растворителей оказываются вредными для здоровья человека. Типичными представителями таких клеев являются растворы синтетического каучука в цианакрилате, поливинилхлорида в хлористом этилене или уксусно-этиловом эфире, на основе эпоксидных и полиэфирных смол и др. Области применения клеев на растворителях тоже весьма разнообразны.

Компаудные клеи (клеи-компаунды) наряду с полимерными высокомолекулярными компонентами содержат другие составляющие, придающие им те или иные эксплуатационные свойства (например, высокую адгезию, прочность, термостойкость и т.п.). Они тоже твердеют в результате химической реакции в полимере или после смешивания с отвердителем, либо под действием других факторов (тепла, влаги, давления, кислорода воздуха, солнечного света и т.п.). Наиболее распространенными являются клеи-компаунды на основе эпоксидных и полиэфирных смол, производных акрилата (метакрилат, полиакрилат, этилцианакрилат), полиуретанов и силиконов. Применяют их для склеивания различных металлов и некоторых пластмасс между собой и с другими материалами.

Клеи-расплавы – это термопластичные полимеры без воды и растворителя, но с некоторыми добавками. Основой их являются сополимеры этилена и винилацетата, полиамиды, полиуретановые модификации, некоторые виды каучуков, плавкие природные и синтетические смолы. Выпускаются в виде гранул, таблеток и прутков различного цвета. При комнатной температуре они в течение длительного времени сохраняют твердость и химическую устойчивость. В вязкотекучее состояние переходят только при нагревании и затвердевают при охлаждении. Следовательно, используются только при высокой температуре в расплавленном состоянии, растекаясь по соединяемым поверхностям. Нанесенные на склеиваемые поверхности тонким слоем, они охлаждаются и быстро переходят в твердое состояние.

Основными качественными характеристиками клеев являются:

- до затвердевания (потребительские) – срок хранения, время созревания, жизнеспособность, сроки укладки, способность к смачиванию, сопротивление сдвигу;

- после затвердевания – прочность сцепления, деформируемость (способность затвердевшего состава изменять форму вследствие возникновения напряжений между приклеиваемыми поверхностями), прогиб.

Кроме того, качественными характеристиками для различных видов клеев могут быть универсальность, химическая и термическая стойкость, безопасность и др. Современный рынок строительных материалов предлагает огромный ассортимент клеящих составов.