Содержание страницы

1. Общие сведения о древесине

Древесина наряду с природными каменными материалами является самым древним строительным материалом. В разное время на территориях различных государств, создавались замечательные сооружения из древесины, смелые в плане инженерных решений и великолепные по своей архитектурной выразительности: мосты, крепостные сооружения, храмы, дворцы. Некоторые из них сохранились до наших дней как памятники архитектуры и зодчества.

Древесина – экологически чистый материал, хорошо сопротивляется статическим и динамическим нагрузкам, весьма легкий и в то же время прочный. На сжатие вдоль волокон по прочности древесина не уступает бетону, а при изгибе – значительно превосходит его. Благодаря высокой пористости (30…80%) древесина имеет малую теплопроводность (0,16…0,30 Вт/м · К). Она легко поддается механической обработке, хорошо склеивается, удерживает металлические крепления (гвозди, шурупы, скобы). Современные передовые технологии в сочетании с уникальными природными свойствами древесины позволяют создавать долговечные деревянные конструкции, восхищающие своей красотой и совершенством.

В отличие от других материалов древесина «дышит». В клеточном строении происходит постоянный обмен воздуха, а относительная влажность внутри деревянных зданий поддерживается, как правило, на уровне 45…57%, что соответствует оптимальному диапазону влажности (40…60%), при котором суммарное влияние вредных факторов на организм оказывается наименьшим. Древесина обладает также высокой химической стойкостью, декоративностью и постоянно восполняемой сырьевой базой.

Нашли применение и побочные продукты лесозаготовок, деревообработки и лесопиления (стружка, дробленка, опилки и др.), что значительно повышает эффективность ее применения. Из них получают древесностружечные и древесноволокнистые плиты, древеснослоистый пластик, арболит, ксилолит, фибролит и др.

Вместе с тем древесина обладает и некоторыми недостатками, ограничивающими область ее применения: анизотропностью (неоднородностью строения и свойств в разных направлениях); повышенной гигроскопичностью (что приводит к неравномерному набуханию, короблению и растрескиванию пиломатериалов и изделий); легкой возгораемостью; загниваемостью в переменно-влажностных условиях; наличием разнообразных пороков, снижающих ее сортность.

Большинство этих недостатков можно преодолеть технологическими защитными мероприятиями, созданием благоприятных условий эксплуатации (например, путем изготовления клееных деревянных изделий и конструкций) и др. В клееных конструкциях, где при их изготовлении убираются все дефекты и пороки, прочность древесины увеличивается в несколько раз, а в древеснослоистых пластиках прочность достигает 150…250 МПа. Возможно также создание композиционных материалов на основе древесины в сочетании с полимерами, минеральными вяжущими, волокнами и металлами.

2. Состав и строение древесины

Растущее дерево состоит из трех частей: корневой системы, ствола и кроны. Все они в большей или меньшей степени имеют практическое значение. Однако ствол является основным источником строительной древесины, к которой относят лигноцеллюлозное вещество между сердцевиной и корой дерева, т.е. внутреннюю составляющую, лежащую под корой (СТБ EN 844-1). На долю ствола в зависимости от породы дерева приходится от 65 до 90% всего объема дерева. В зависимости от породы и климатических условий произрастания стволы деревьев имеют различную длину (7…100 м) и толщину, т.е. диаметр (6…100 см). В отдельных случаях длина ствола может превышать 100 м (секвойя), а диаметр – 3 м (дуб, тополь). По высоте ствол тоже имеет не одинаковую толщину: нижняя часть дерева значительно толще, чем верхняя, и называется комлевой.

Древесина как продукт растительного происхождения по своему строению является слоисто-волокнистым пористым материалом и состоит из многочисленных сросшихся между собой элементарных клеток, разнообразных по форме, размерам, и вытянутых преимущественно вдоль ствола. Все они прочно связаны между собой. Полости клеток могут быть заполнены смолами, камедями (смолистые выделения), тилами (от греч. tylos – вздутия, утолщения), водой. Из клеток образуются сосуды, сердцевинные лучи, древесная масса.

Каждая клетка имеет свою оболочку (стенку). Стенки клеток на 99% состоят из органических соединений: углеводов (70…80%) и лигнина (около 30%). В углеводную часть древесины входят целлюлоза, глюкоза, сахар, гемицеллюлоза. Углеводы и лигнин являются природными высокомолекулярными соединениями (полимерами).

Целлюлоза (от фр. cellulose – клетка, клетушка) является скелетным материалом, имеет волокнистое строение, длинные нити которого соединены между собой множеством водородных связей, что придает ей высокую механическую прочность при сохранении эластичности.

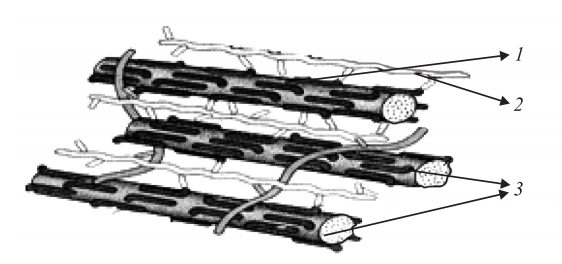

Лигнин (от лат. lignum – дерево, древесина) – аморфное безуглеводное вещество, располагается в клеточных стенках и межклеточном пространстве и скрепляет (цементирует) целлюлозные волокна между собой. В древесине лиственных пород лигнина содержится 18…32%, хвойных – 25…32% и более. Пропитывая оболочки клеток, лигнин и целлюлоза вызывают одревеснение растений. Лигнин придает клеточной оболочке прочность, жесткость и твердость. Одревесневшие клеточные оболочки обладают структурой, которую можно сравнить со структурой железобетона: волокна (микрофибриллы) целлюлозы по своим свойствам соответствуют арматуре, а лигнин, обладающий высокой прочностью на сжатие, – бетону (рис. 1).

Рис. 1. Состав древесины: 1 – гемицеллюлоза; 2 – лигнин; 3 – целлюлоза

Небольшую часть древесины (2…4%) составляют экстрактивные вещества и около 1% – минеральные.

Экстрактивные вещества в отличие от углеводов и лигнина являются низкомолекулярными соединениями. В их состав входят смолы, смоляные кислоты, эфирные масла, красители, белки, дубильные вещества и др. Несмотря на незначительное их содержание, они придают древесине цвет, запах, вкус, определяют токсичность, способствуют сопротивлению гниению, поражению грибками и т.д.

Минеральные вещества поступают в древесину из почвы через корневую систему и проводящие ткани и состоят преимущественно из солей кальция и магния. При сгорании древесины они превращаются в золу, наибольшее количество которой получается из коры и листьев.

Клетки древесины определенным образом группируются и вместе с другими структурными элементами (сосудами, сердцевинными лучами, смоляными ходами) формируют ее микро- и макроструктуру. Последняя представлена годичными кольцами, сердцевинными (древесинными) лучами, наличием сучков, наростов и неразвившихся побегов.

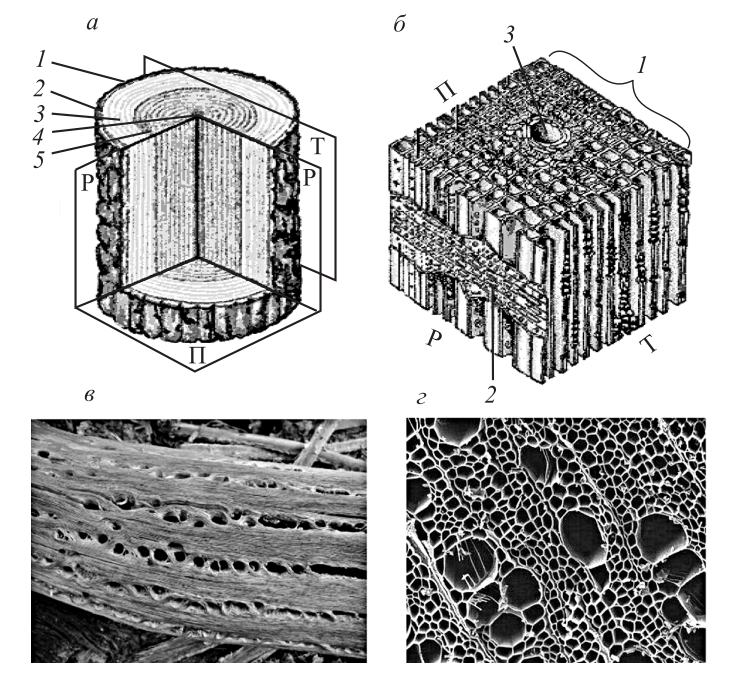

Рис. 2. Строение древесины: а – главные разрезы и основные части ствола дерева: П – поперечный (торцовый); Р – радиальный; Т – тангенциальный; 1 – кора; 2 – камбий; 3 – заболонь; 4 – сердцевина; 5 – ядро; б – микроструктура сосны: 1 – годовой слой; 2 – сердцевинный луч; 3 – вертикальный смоляной ход; в, г – структура древесины при увеличении в 750 раз

Строение древесины изучают по трем основным разрезам ствола (рис. 2):

- поперечный, или торцовый, – по плоскости, перпендикулярной оси ствола и направлению волокон;

- радиальный – продольный, проходящий через сердцевину по радиусу ствола (вдоль сердцевинных лучей);

- тангенциальный – проходящий вдоль ствола на некотором расстоянии от сердцевины касательно к годичным слоям (перпендикулярно сердцевинным лучам и радиусу ствола).

Древесина, распиленная в разных направлениях, имеет различную текстуру (рисунок) и отличается качественными характеристиками.

По сечению от периферии к центру в составе ствола дерева различают кору, луб (волокнистая ткань), камбий и собственно древесину, состоящую из заболони, ядра и сердцевины (рис. 3).

Рис. 3. Поперечный разрез ствола дерева: 1 – сердцевина; 2 – ядро; 3 – заболонь; 4 – камбий; 5 – луб; 6 – кора

Луб и камбий расположены под корой и представляют собой очень тонкие (невидимые невооруженным глазом) слизистые слои. Они состоят из живых клеток, за счет деления которых и происходит рост дерева. Деление клеток камбиального слоя начинается весной и заканчивается осенью. Зимой камбий бездействует. Этим обусловлено слоистое строение ствола дерева.

Ежегодно нарастающие слои новых клеток весенней и летней древесины образуют годовые (годичные) слои (кольца). По числу годовых слоев на срезе у корневой шейки можно установить возраст дерева. При этом ширина этих слоев разная и зависит от породы, возраста, условий произрастания дерева и колеблется от 1 мм (самшит) до 10 мм и более (липа, тополь). В благоприятных условиях произрастания у молодых деревьев с освещенной стороны ширина годовых слоев всегда больше. У деревьев влажных тропических лесов годовые кольца отсутствуют.

Дерево растет в основном весной, летом и осенью при температуре не ниже 2 °С. При росте дерева клетки откладываются как в сторону сердцевины, так и коры, но в сторону сердцевины в 10 раз больше. Более интенсивно дерево растет весной. Весенние клетки более крупные, рыхлые и светлые. Затем рост дерева замедляется, летние и осенние клетки формируются более мелкими, плотными и темными. Поэтому годовое кольцо (вегетационный период образования) состоит, как правило, из двух слоев древесины по времени их образования, т.е. ранней (светлой) и поздней (темной). Они отличаются не только окраской, но и плотностью, прочностью и другими свойствами.

Древесина внутреннего слоя (ранняя), обращенного в сторону сердцевины, – более светлая, рыхлая, легкая и менее прочная. Наружная часть древесины (поздняя), обращенная в сторону коры, – более темная, плотная, тяжелая и прочная. Прочность поздней древесины в 2–3 раза выше, чем ранней (например, у дуба она равна соответственно 180 и 70 МПа). Поэтому от соотношения содержания поздней и ранней древесины в годовых слоях зависит ее прочность и другие технические характеристики, которые учитываются при проектировании и изготовлении деревянных конструкций. Например, для несущих элементов деревянных конструкций используется древесина, ширина годичных слоев в которой должна быть не более 5 мм, а содержание в них поздней древесины – не менее 20%.

Сердцевина находится внутри первого годичного слоя и обычно более или менее смещена от геометрического центра. Она состоит из слабо связанных между собой клеток, которые образуют с древесиной первых лет роста дерева сердцевинную трубку диаметром 2…5 мм. У хвойных пород сердцевинная трубка меньше, чем у лиственных. В комлевой (нижней) части ствола наименьший диаметр, а к кроне он постепенно увеличивается. Форма сердцевинной трубки тоже различная в зависимости от породы дерева. У одних пород она имеет овальную или округлую форму, у других – треугольную (ольха), четырех- и пятиугольную (ясень и тополь) и звездчатую (дуб).

На поперечном разрезе ствола дерева сердцевина имеет вид темного пятнышка. В жизнедеятельности дерева она участвует только в молодом возрасте. Во взрослом дереве она является мертвым образованием – мягкая, непрочная, легко подвергается загниванию и образованию трещин. Поэтому при изготовлении изделий из древесины сердцевину, как правило, предварительно удаляют.

В процессе роста дерева стенки клеток древесины внутренней части ствола, примыкающей к сердцевине, постепенно изменяют свой состав и пропитываются у хвойных пород смолой, а у лиственных – дубильными веществами. Движение влаги и питательных веществ в древесине этой части ствола практически прекращается, и живые клетки отмирают. Древесина становится более плотной, твердой, прочной и менее способной к загниванию. Эту часть ствола у некоторых пород называют ядром, у других – спелой древесиной. Ядро начинает формироваться, как правило, в возрасте около 20 лет: у сосны – в возрасте примерно 30…35 лет, акации – 3…5 лет.

Часть более молодой древесины ствола, которая располагается между камбием и ядром (спелой древесиной), называют заболонью. Обычно она светлее ядра, но не всегда от него отличима. Заболонь содержит преимущественно живые клетки, по которым от корней к кроне перемещается влага с растворенными в ней питательными веществами.

Объем заболони зависит от объема дерева, его возраста и физиологического состояния. С возрастом ее объем уменьшается. У некоторых пород, например дуба, она почти не изменяется. Заболонь в отличие от ядровой древесины более рыхлая, мягкая, светлая, но и менее прочная и стойкая к гниению. В ней содержится меньше дубильных, красящих (в лиственных породах) и смолистых (в хвойных) веществ, что и определяет ее свойства и внешний вид. Соотношение в стволе содержания ядровой и заболонной древесины определяет свойства (технические характеристики) как самой древесины, так и готовых изделий из нее. Чем больше древесины содержится в ядровой части, тем более прочной и биостойкой будет в целом.

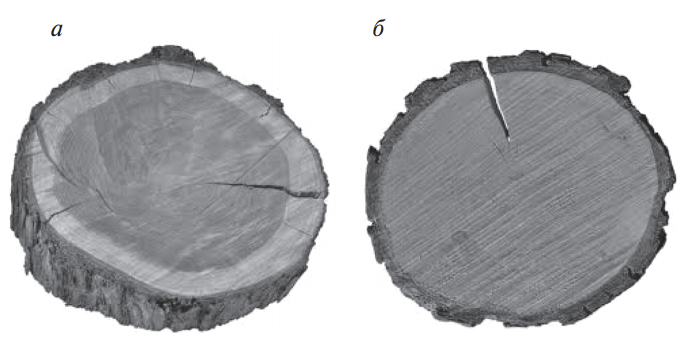

Породы деревьев, древесина которых состоит из заболони и ядра, называются ядровыми, а породы, не имеющие ядровой древесины, – заболонными или безъядровыми (рис. 4). К ядровым породам относятся сосна, лиственница, дуб, ясень, тополь, яблоня и др. У заболонных пород древесина центральной и периферической частей ствола одинакова по цвету и содержанию влаги. К таким породам относятся береза, ольха, осина, клен, липа и др.

В древесине всех пород в поперечном к стволу направлении располагаются сердцевинные лучи. Они служат для перемещения и создания запаса влаги и питательных веществ на зимнее время. Ширина сердцевинных лучей составляет 0,005…1 мм в зависимости от породы дерева. У хвойных они видны только под микроскопом и занимают 5…6% общего объема древесины, у лиственных – до 15%, и по ним древесина легко раскалывается и растрескивается при высыхании. По цвету сердцевинные лучи могут быть окрашены светлее или темнее окружающей древесины, поэтому для многих пород они играют важную роль в создании текстуры.

Рис. 4. Ядровая (а) и заболонная (б) древесина

У древесины большинства хвойных пород имеются также вертикальные и горизонтальные смоляные ходы, по которым движется смола (живица). Больше всего таких ходов содержится у сосны, а более крупных размеров они достигают у кедра. Однако объем смоляных ходов сравнительно невелик (до 0,7% общего объема древесины), и они не оказывают существенного влияния на ее свойства, но заполняющая их смола защищает древесину от повреждения, загнивания и понижает влагопоглощение.

3. Свойства древесины

Свойства древесины определяются, прежде всего, структурой и составом ее пород. Причем в пределах одной и той же породы ее свойства могут различаться в зависимости от возраста дерева, места и условий произрастания, влажности, способов переработки и многих других факторов. Важнейшими декоративными и эстетическими свойствами древесины являются ее цвет, текстура и блеск.

Цвет древесины является важнейшим диагностическим признаком, служит, как правило, для распознавания породы дерева и изменяется в довольно широких пределах – от светлого у ели до черно-коричневого у черного ореха. Многообразие цветов и оттенков придают древесине в основном красящие, дубильные и смолистые вещества, которые находятся в полостях клеток. Но яркость и колорит могут изменяться под воздействием многих факторов: в зависимости от возраста, условий произрастания, времени после срубки и т.п.

Древесина большинства пород окрашена в желтовато-бурые и красно-коричневые цвета различных оттенков. Почти белый цвет встречается у осины, ели, липы, березы, граба, пихты и черный – у эбенового дерева. Широкий диапазон оттенков имеет грецкий орех. Древесина деревьев умеренного климата всегда светлее или бледнее тех же пород тропической зоны. Изменение цвета древесины может быть вызвано также разрушающими и окрашивающими грибами. При производстве строительных изделий можно изменить цвет древесины путем отбеливания или окрашивания в более темные и яркие цвета.

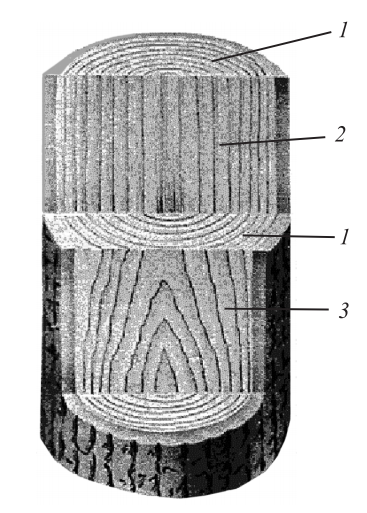

Текстура древесины – это визуальная характеристика, т.е. естественный рисунок на ее поверхности, образующийся при распиливании (перерезании) слагающих древесину анатомических элементов (волокон, годичных слоев, сердцевинных лучей, крупных сосудов), и зависит, прежде всего, от особенностей строения и направления разреза. Чем сложнее строение древесины, тем разнообразнее ее текстура. Особенно выразительна текстура древесины у лиственных пород: дуба, бука, ореха, клена и др. Хвойные породы, как правило, обладают более однообразной текстурой. Торцовый срез дает концентрические окружности, радиальный – продольные полосы, тангенциальный – извилистые линии (рис. 5).

Рис. 5. Текстура различных разрезов ствола дерева:

1 – поперечного; 2 – радиального; 3 – тангенциального

Текстура определяет декоративную ценность древесины, что особенно важно при изготовлении художественного паркета и других отделочных материалов. Прозрачные лаковые покрытия на поверхности древесины придают текстуре глубину, усиливают ею контраст и выразительность.

Блеск древесины определяется плотностью породы, направлением разреза, наличием сердцевинных лучей, их размерами и характером размещения. Чем крупнее сердцевинные лучи (например, у дуба) и чем плотнее древесина, т.е. чем кучнее расположены сердцевинные лучи (например, у клена), тем значительнее будет блеск древесины.

Плотность древесины влияет на ее свойства и, особенно, прочность. Различают истинную и среднюю плотность древесины. Истинная плотность у всех пород примерно одинаковая и составляет 1,54…1,56 г/см3, поскольку древесина состоит в основном из одного вещества – целлюлозы. Средняя плотность древесины разных пород изменяется в довольно широких пределах: от 150 кг/м3 (бальза, или бальзовое дерево) до 1300 кг/м3 (бакаут, или железное дерево). Однако для наиболее широко применяемых в строительстве пород она составляет от 450 кг/м3 (у ели) до 700 кг/м3(у дуба).

Пористость древесины связана с ее плотностью и изменяется в пределах 30…80%, т.е. практически большую часть объема древесины занимают поры.

Влажность древесины растущего дерева может составлять 35…115%. Различают гигроскопическую влагу в древесине – связанную в стенках клеток, капиллярную, или свободную, – заполняющую полости клеток, сосуды и межклеточное пространство, и полную – арифметическую сумму гигроскопической и капиллярной влаги. Влагу, входящую в химический состав веществ, образующих древесину, называют химически связанной.

Гигроскопическая влажность (может достигать 30…35%) удерживается в стенках клеток физико-химическими связями и не может быть выдавлена при распиле древесины. Состояние древесины, при котором объем гигроскопической влаги максимально возможен, а свободной влаги нет, называется пределом насыщения и для большинства пород находится в пределах 23…31%. Изменение гигроскопичной влажности приводит к усушке, разбуханию, короблению и изменению прочностных характеристик древесины.

Капиллярная (свободная) влага начинает появляться в древесине при влажности более 30% и практически не оказывает влияния на линейные параметры, но изменяет плотность, тепло- и электропроводность, прочность и другие показатели.

Полная влажность может значительно превышать 35% и достигать у свежесрубленного дерева 120% (30…50% в ядровой части и до 180% в заболонной части), а при выдерживании в воде (мокрая древесина) – 200% и более (максимально 260%). Древесина, которая содержит только связанную влагу, принято называть влажной. Древесину, содержащую связанную и свободную влагу, называют сырой (например, свежесрубленная древесина).

При длительном нахождении влажной древесины на воздухе она постепенно высыхает и достигает равновесного состояния. Такую древесину называют воздушно-сухой. Ее влажность составляет 15…18%. Равновесная влажность комнатно-сухой древесины – 8…12%. Именно до такой влажности необходимо сушить паркетную клепку, древесину, идущую на изготовление столярных изделий, и т.п. Для сопоставления свойств древесины, определяемых при различной влажности, их приводят затем к условной стандартной влажности, равной 12%. Древесину с влажностью 0% называют абсолютно сухой. В строительных целях разрешается применять древесину с влажностью не более 20%.

При высыхании сырой древесины сначала испаряется капиллярная влага. В естественных условиях (атмосферной сушки) для этого потребуется около 1 мес. После полного удаления капиллярной влаги начинает удаляться гигроскопическая влага, на что потребуется около 1 года. Изменение гигроскопической влажности древесины влечет за собой изменение линейных размеров пиломатериалов.

Усушка древесины – это уменьшение линейных размеров и объема древесины при высыхании. Усушка начинается после полного удаления свободной влаги и с началом удаления связанной влаги. В различных направлениях срезов ствола полная усушка древесины (от свежесрубленного до абсолютно сухого состояния) неодинакова и в зависимости от породы дерева составляет: линейная усушка – 0,1…0,3% (1…3 мм на длине 1 м), в радиальном направлении – 3…6% и в тангенциальном – 7…12% (7…12 см на 1 м). Однако не все породы древесины в одинаковой мере подвержены усушке. К мало усыхающим относятся ель и лиственница, к сильно усыхающим – дуб, липа, вяз, ольха, клен.

Деформации разбухания аналогичны деформациям усушки, но противоположны по знаку. Разбухание древесины происходит при поглощении влаги до предела гигроскопичности. Увеличение содержания свободной влаги не вызывает разбухания. Поглощение влаги и ее испарение происходит в основном через торцевые поверхности, поэтому бревна растрескиваются чаще всего по торцам. Усушка и разбухание учитываются при изготовлении элементов деревянных конструкций.

Неравномерность деформаций усушки и разбухания в разных направлениях сопровождается возникновением внутренних напряжений и является основной причиной растрескивания и коробления пиломатериалов и изделий.

Коробление может быть поперечным и продольным. Поперечное коробление выражается в изменении формы сечения пиломатериалов. Происходит из-за разницы усушки в радиальном и тангенциальном направлениях. У сердцевинных досок уменьшаются размеры к кромкам. Доски, у которых внешняя часть расположена ближе к тангенциальному направлению, усыхают больше, чем внутренние, имеющие радиальное направление. Для предотвращения коробления пиломатериалов необходима правильная их укладка, хранение и сушка до равновесной влажности, которую она будет иметь в условиях эксплуатации.

Теплопроводность древесины зависит от пористости, плотности, породы дерева, направления волокон, влажности и температуры. В среднем теплопроводность древесины составляет 0,16…0,30 Вт/(м · К). Однако вследствие анизотропности строения теплопроводность древесины вдоль волокон почти в 2 раза выше, чем поперек, например для сосны соответственно 0,35 и 0,17 Вт/(м · К). Она также выше в радиальном направлении по отношению к тангенциальному.

Прочность древесины характеризуется пределами прочности при сжатии, растяжении, статическом изгибе и скалывании и зависит прежде всего от ее плотности, пористости, содержания поздней древесины, наличия пороков, влажности, направления приложения механических сил и других факторов. Ввиду анизотропности и волокнистого строения прочностные показатели древесины в разных направлениях значительно отличаются друг от друга. Например, прочность древесины при сжатии вдоль волокон в 4–6 раз больше, чем поперек, и составляет для сосны соответственно 100 и 20…25 МПа.

Прочность на растяжение вдоль волокон для различных пород дерева находится в пределах 80…190 МПа, а поперек волокон – 2…10 МПа. Сопротивление статическому изгибу различных пород – 50…100 МПа. Прочность древесины на скалывание поперек волокон составляет 24…40 МПа, в то время как вдоль волокон – лишь 6…13 МПа. Коэффициент конструктивного качества древесины при растяжении вдоль волокон (предел прочности, отнесенный к единице массы) примерно в 40 раз больше, чем у стали, а при сжатии – в 3–4 раза.

В зависимости от прочности, жесткости и плотности древесина несущего назначения подразделяется на классы: тополь и хвойные породы – классы С 14; С16; С18; С 20; С 22; С 24; С 27; С 30; С 35; С 40; С 45; С 50; лиственные породы – D 30; D 35; D 40; D 50; D 60; D 70. Номер класса указывает на значение прочности при изгибе (СТБ ЕN 338).

Твердость древесины определяет ее износостойкость и способность к механической обработке. Чем выше твердость древесины, тем лучше изделия противостоят износу и тем труднее она обрабатывается. Твердость зависит от многих факторов: породы дерева, места произрастания, времени заготовки, плотности, влажности, содержания в годичных слоях поздней древесины и неодинакова по всем направлениям. Например, твердость торцовой поверхности у лиственных пород выше радиальной и тангенциальной примерно на 30%, у хвойных – на 40%. По степени твердости (СТБ 1870) породы подразделяются на мягкие, статическая торцовая твердость которых составляет 49 Н/мм2 и менее (сосна, ель осина, ольха, липа и др.), и твердые – 50 Н/мм2 и более (дуб, клен, ясень). Твердость является особенно важной характеристикой качества древесины, применяемой для покрытия пола.

Важными свойствами древесины как строительного материала являются также жесткость, деформативность, модуль упругости, коэффициент конструктивного качества и др. Однако качество или сортность древесины, в отличие от некоторых других видов строительных материалов, устанавливают не по прочностным показателям, а по допускаемым порокам.

4. Видимые пороки древесины

Пороками называют повреждения (недостатки) отдельных участков древесины, снижающие ее качество и ограничивающие возможность использования. Большинство пороков возникает в растущем дереве, значительная часть – при хранении лесо- и пилопродукции или в условиях эксплуатации конструкций. Влияние пороков на качество древесины определяется их видом и местом расположения в изделии, размерами поражения, характером и назначением продукции. Одни из них делают лесопродукцию непригодной для использования в строительных целях, другие понижают сортность древесины, ограничивают применение или не имеют существенного значения. Всего насчитывается около 200 пороков, которые разделены на девять групп (ГОСТ 2140). Различают пороки в круглых лесоматериалах (СТБ ЕN 844-8) и пиломатериалах (СТБ ЕN 844-9). Степень влияния их и пригодность использования древесины при наличии тех или иных пороков устанавливается соответствующими стандартами (СТБ 1713 и СТБ 1714, СТБ ЕN 1927).

Самым распространенным и неизбежным пороком являются сучки, т.е. основание ветвей, заключенных в древесине ствола. Их классифицируют по внешнему виду (открытые, заросшие), форме разреза на поверхности пиломатериала (круглая, овальная, продолговатая), положению в пиломатериале (пластевой, кромочный, ребровый, торцовый, сшивной), взаимному расположению (разбросанные, групповые, разветвленные), степени срастания (сросшийся, частично сросшийся, несросшийся, выпадающий), состоянию древесины (здоровый, загнивший, гнилой, табачный) и др.

Древесина самих сучков имеет, как правило, самостоятельную систему годичных слоев, более темную текстуру и повышенную твердость. Все они в большей или меньшей степени нарушают однородность и целостность строения древесины, правильность распределения внутренних напряжений, вызывают искривление волокон и годичных слоев, затрудняют обработку, ухудшают внешний вид, снижают прочность и сортность древесины. Наличие сучков может снижать прочность древесины на 40% и более в зависимости от их числа, размеров и расположения. Но при поперечном сжатии и продольном скалывании сучки, как правило, повышают прочность древесины. Для изготовления несущих деревянных конструкций допускается применять древесину без сучков или со здоровыми сросшимися сучками, количество и размеры которых ограничены для каждого сорта древесины.

Трещины представляют собой разрывы древесной ткани вдоль волокон (СТБ ЕN 844-8, СТБ ЕN 844-9). Они могут быть как в растущем дереве, так и при высыхании срубленного дерева. Различают трещины метиковые (простые и сложные), отлупные (кольцевые и частичные), морозные и трещины усушки (боковые и торцовые, несквозные и сквозные, сомкнутые и разошедшиеся).

Метиковые трещины возникают при росте дерева, а затем увеличиваются при сушке древесины. Они имеют радиальную направленность от сердцевины к коре и значительную протяженность по длине сортимента, но на поверхность ствола, как правило, не выходят. Различают простые и сложные метиковые трещины. Простые метиковые трещины расположены в одной плоскости, сложные – в разных плоскостях. Простой метик не понижает сортность бревна, идущего на распиловку, а при наличии сложного метика бревна переводят в низший сорт.

Отлупные трещины образуются между годичными слоями внутри ядра или спелой древесины при их росте в результате сильного высыхания или под действием мороза. На прочность древесины такие трещины мало влияют, но уменьшают выход пиломатериалов.

Морозные трещины возникают под действием низких температур в растущем дереве. Они направлены от поверхности ствола вглубь, имея значительную протяженность по длине сортимента. Чаще всего такие трещины поражают толстые стволы клена, дуба, ясеня, осины, бука и других деревьев.

Трещины усушки возникают в срубленной древесине при ее сушке и отличаются от метиковых и морозных меньшими протяженностью (не более 1 м) и глубиной. По положению в пиломатериалах их подразделяют на боковые (пластевая и кромочная) и торцовы е; по глубине – несквозные (неглубокие – не более 1/10 толщины сортимента, глубокие – более 1/10) и сквозны е; по ширине – сомкнутые (шириной не более 0,2 мм) и р азошедшиеся (шириной более 0,2 мм).

Все трещины нарушают целостность древесины, снижают прочность, в большинстве случаев ухудшают ею внешний вид, способствуют проникновению влаги, развитию различных микроорганизмов и загниванию материала, увеличивают отходы при переработке.

К порокам формы ствола относятся сбежистость (сужение ствола, превышающее 1 см на 1 м длины ствола), закомелистость (резкое увеличение комлевой части ствола или ширины необрезных пиломатериалов – не менее чем в 1,2 раза в пределах 1 м), кривизна (искривление по длине ствола в одном или нескольких местах), овальность (эллипсовидная форма торца ствола – наибольший диаметр в 1,5 раза превышает наименьший) и нарост (местное утолщение). Все они легко устанавливаются на растущем дереве, поэтому стволы деревьев с такими дефектами заранее могут быть отбракованы или переведены в низший сорт.

К порокам строения древесины относятся наклон волокон, или косослой (отклонение направления волокон от продольной оси ствола), свилеватость (извилистое или беспорядочное расположение волокон), завиток (местное искривление годичных слоев возле сучков или проростей), крень (резкое утолщение поздней зоны годичных слоев при эксцентричном расположении сердцевины), прорость (зарастающая или заросшая рана в виде полости, заполненной остатками коры), смещенная или двойная сердцевина и др.

Химические окраски возникают чаще всего в срубленной древесине в результате химических и биохимических процессов, связанных с окислением дубильных веществ. По типу окраски различают продубину (дубильные потеки), синеву, побурение, желтизну и др., по интенсивности цвета – светлые и темные. Расположены они в поверхностных слоях древесины и однородно окрашивают ее на глубину 1…5 мм. Химические окраски мало влияют на прочность древесины, но ухудшают внешний вид (цвет, блеск).

Биологические (грибные) повреждения (СТБ ЕN 844-10) вызываются простейшими растительными организмами – грибами, которые развиваются из спор, заносимых в древесину ветром, водой, насекомыми и т.п. Одни грибы изменяют только окраску древесины, не влияя на ее физико-механические свойства (деревоокрашивающие), другие – разрушают древесину, образуя гниль (дереворазрушающие). Наиболее благоприятными условиями для их развития являются наличие кислорода, температура – 20…40 °С и влажность – 30…60%. Особенно велико разрушительное действие грибов в условиях попеременной влажности и температуры. К грибным поражениям относят грибные ядровые пятна (полосы), заболонные грибные окраски, побурение (торцовое и боковое), плесень (грибницу), гниль (заболонную, ядровую, комлевую, наружную), дупло (полость, образующуюся в растущем дереве в результате жизнедеятельности дереворазрушающих грибов). Чтобы предотвратить зарождение и развитие таких процессов, древесину следует обрабатывать антисептиками.

Повреждения насекомыми (СТБ ЕN 844-11) ухудшают внешний вид и физико-механические характеристики древесины. К ним относят червоточину, повреждения паразитными растениями, птицами и др.

Инородные включения, механические повреждения и пороки обработки (дефекты) возникают в процессе заготовки, транспортирования, сортировки и других видов обработки древесины (СТБ ЕN 844-8). К ним относятся присутствующие в лесоматериалах посторонние предметы (камни, гвозди, проволока), обдир коры, обугленность и обжог древесины, скос пропила, обзол, закорина, риски, волнистость, ворсистость, мшистость, заруб, запил, отщеп, скол, вырыв, задир, царапины и др.

Покоробленность (крыловатость) проявляется через изменение формы пиломатериалов при их распиловке, сушке и хранении. Она может быть продольная по пласти и кромке, сложная, поперечная, наподобие крыла (крыловатость). Явление покоробленности чаще всего наблюдается у пиломатериалов, полученных при обработке березы.

5. Характеристика пород древесины, применяемых в строительстве

Все породы древесины подразделяются на хвойные (сосна, ель, лиственница, кедр, пихта и др.) и лиственные (дуб, береза, липа, осина, ольха и др.).

Сосна обладает высокими физико-механическими и эксплуатационными свойствами и является самым распространенным строительным материалом из древесины. Ствол отличается наибольшей прямотой (высота 30…40 м) и отсутствием дефектов. Побеги у сосны направлены вдоль ствола под острым углом вверх, поэтому на плоскости распила древесины немногочисленные и преимущественно крупные сучки имеют овальную форму, из них большинство рыхлых. На всех срезах резко различимы годовые слои.

Древесина сосны имеет красивый янтарный цвет с тонкими прожилками и выразительной структурой. Заболонь – светложелтого цвета с легким розоватым оттенком и запахом смолы или скипидара. Древесина смолистая и поэтому трудно поддается загниванию. В зависимости от степени смолистости различают два сорта сосны – смолку и сухощепку, содержащую минимальное количество смолы. Смолка может пролежать в воде, не сгнивая не один десяток лет. Древесина у сосны прямослойная, легкая, мягкая, но вместе с тем прочная. Умеренно растрескивается при высыхании и практически не деформируется. Хорошо поддается всем видам механической обработки (легко колется, пилится и строгается вдоль волокон), хорошо склеивается. Сосна широко применяется для изготовления столярных изделий, устройства стен, полов, элементов крыш и др. Полная технологическая зрелость сосны наступает в 80…120 лет, продолжительность жизни – 400…600 лет.

Ель по качественным показателям несколько уступает сосне. Древесина ели однородно-белая с чуть золотистым или желтоватым оттенком, легче и мягче сосновой, менее прочная, менее смолистая и менее стойкая против загнивания. Но в отличие от сосны очень долго сохраняет свой светлый тон. В пиломатериалах ель легко можно узнать по круглой форме сучков и большому их количеству. Последнее сильно затрудняет ее механическую обработку и применение в столярном производстве. Годовые слои более тонкие, чем у сосны, и ранняя древесина имеет более рыхлое строение. На продольных распилах заметны пустоты, заполненные смолой. Ель обладает большей гигроскопичностью, чем сосна, при высыхании сильно трескается, и поэтому ее используют обычно для внутренних работ. Лучший возраст для заготовки древесины ели – 100…150 лет.

Лиственница считается «примадонной» деревянной архитектуры, имеет красивую древесину: ядро от красно-коричневого цвета до бурого, заболонь – желтовато-белая с запахом смолы. Диаметр ствола достигает 2 м и более, длина – 50…60 м. На всех срезах хорошо видны годовые слои. Поздняя древесина лиственницы шире, чем у сосны. У нее много смоляных ходов, которые особенно хорошо различимы на радиальных расколах.

Древесина лиственницы смолистая, малосучковатая, прямослойная, плотнее и прочнее сосны почти на 30%, более твердая, тяжело пилится, но хорошо колется. По твердости она не уступает дубу. Обладает повышенной стойкостью против загнивания, поэтому является особо ценной для строительства мостов и гидротехнических сооружений, т.е. она практически не загнивает во влажных условиях даже в морской воде и является природным антисептиком. Вследствие особенности смолы, пропитывающей древесину, она не подвергается нападению жучков-точильщиков, что позволяет использовать ее без какой-либо предварительной химической обработки.

К недостаткам лиственницы следует отнести склонность к растрескиванию и трудность обработки. В строительстве используется реже, чем сосна и ель. Возраст лиственницы для заготовки древесины – 120…130 лет, срок жизни – 450 лет и более.

Дуб в высоту достигает 45 м, в диаметре – 1,5 м и более. Древесина дуба исторически считается эталоном, и характеристики других пород часто сравнивают именно с дубовыми, отличается достаточно высокой прочностью, твердостью, плотностью и благодаря сердцевинным лучам – красивыми текстурой, рисунком, фактурой. Цвет ядра – от золотисто-каштанового до темно-шоколадного. Заболонь – узкая (до 40 мм), светло-желтая. На всех разрезах ствола хорошо видны годовые слои, поздняя древесина составляет более 50%. В ранней древесине видны крупные сосуды.

Дуб легко окрашивается и морится (при выдерживании в воде несколько десятков лет) до черного или черно-серого цвета. Благодаря большому содержанию дубильных веществ (танинов, таннидов – высокомолекулярных фенольных соединений) обладает хорошей стойкостью против загнивания и вредного воздействия микроорганизмов. Древесина дуба хорошо гнется, обрабатывается и пропитывается. Ее используют для изготовления особо прочных изделий и ответственных несущих конструкций (в мостостроении и гидротехническом строительстве), в отделочных работах, для производства паркета (в том числе художественного), массивной паркетной доски, столярных изделий (оконные переплеты, двери), отделочных деталей, мебели и др. Продолжительность произрастания дуба – 400…1000 лет. Лучший возраст для заготовки древесины – 80…200 лет.

Береза является самой распространенной в наших лесах лиственной породой. Годичные кольца практически не различимы. Древесина довольно твердая и прочная, особенно при ударных нагрузках. Плотность составляет около 650 кг/м3. Цвет – молочно-белый с легким желтоватым или с красноватым оттенком. Тангенциальный разрез имеет блестящую поверхность. Особенно красива древесина карельской березы, отличающаяся изысканной завитковой текстурой (свилеватостью).

Древесина березы легко поддается имитации ценных пород, хорошо окрашивается, пропитывается, полируется, легко обрабатывается, строгается, гнется. Однако древесина березы в условиях повышенной влажности склонна к загниванию и деформированию при сушке. Лучшие эксплуатационно-технические характеристики березы проявляются в возрасте 50…70 лет. Применяется в отделочных работах, для изготовления лущеного шпона, клееной фанеры, паркета и других изделий.

Клен имеет твердую и сравнительно тяжелую древесину, обладает красивой текстурой. Заболонь и зрелая древесина практически не различаются. Цвет – блестящий белый, который с течением времени несколько желтеет. Годовые слои хорошо различимы, сердцевинные лучи узкие темного цвета. По прочностным характеристикам древесина клена несколько превосходит древесину дуба, но из-за склонности к трещинообразованию и короблению пиломатериалы из клена требуют очень тщательного режима сушки.

Ясень по внешнему виду древесины очень похож на дуб, но не содержит крупных сердцевинных лучей. Имеет бурый цвет ядра, плавно переходящий в желто-розовую заболонь. Годичные слои хорошо различимы на всех разрезах ствола. Древесина отличается красивой текстурой, достаточно высокими плотностью, прочностью, упругостью, вязкостью, стойкостью к загниванию и долговечностью, малой склонностью к растрескиванию. При сушке древесина ясеня незначительно коробится, а при распаривании хорошо гнется. Легко режется, но плохо колется. Применяют наравне с древесиной дуба.

Древесина осины однородно-белого цвета, белее, чем у других лиственных пород, а по устойчивости к истиранию почти равняется древесине дуба. Лицевая поверхность изделий из осины отличается оригинальным серебристым оттенком. Годичные слои практически не различимы, сердцевинные лучи не видны. Древесина легко режется и обрабатывается на токарном станке, обладает высокой однородностью, что позволяет делать прорези практически в любом направлении, не скалывается и не сминается. Она способна длительное время сохранять свой цвет в воде, а при высыхании не трескается и не коробится. Однако во влажном состоянии легко загнивает. На корню осина тоже недолговечная, так как легко поражается сердцевинной гнилью. Поэтому лучший возраст для заготовки древесины – 40…45 лет. Используется для внутренней отделки, возведения временных сооружений и получения фанеры.

Ольха произрастает в основном на сильно увлажненных почвах. Продолжительность жизни – до 100 лет, отдельных разновидностей – до 300 лет. Плотность древесины составляет 490…520 кг/м3. Граница годичных слоев на срезе извилистая и плохо заметная. Древесина мягкая, легкая, однородного строения без деления на ядро и заболонь. В условиях переменной влажности быстро загнивает, но при повышенной влажности и под водой сохраняет прочность и стойкость. Легко ломается и сильно коробится, но хорошо обрабатывается. Свежесрубленная древесина имеет белый цвет, но на воздухе быстро краснеет, приобретая красновато-розовый оттенок. Применяется для изготовления внутренних столярных изделий, мебели, клееной фанеры в подводных и подземных сооружениях.

Тополь – порода белого цвета, легкая (ρ = 375…450 кг/м3), мягкая, рыхлая, труднообрабатываемая и малостойкая. В процессе сушки коробится и растрескивается. Используется при производстве древесных плит, клееной фанеры и других изделий. Черное дерево на строительном рынке – это больше коммерческое название ценной древесины некоторых деревьев, принадлежащих к разным семействам и имеющим названия – эбеновое дерево, мугембе, мукелете, мпинго и др.

Произрастают породы черного дерева преимущественно в Африке (Камеруне, Заире, Нигерии), Индии и других странах. Темная (черная, черная с полосами) окраска древесины таких деревьев обусловлена микробиологическими процессами и цветом смолы. Относится к ядровым породам без различимых годовых колец. Заболонь имеет желто-серый цвет, может занимать до 70% ствола и не считается ценной древесиной. Древесина черного дерева плотная, тяжелая (1050…1200 кг/м3), однородная, твердая, прочная, устойчивая ко многим формам биологического воздействия, обладает водоотталкивающими свойствами, хорошо режется, обрабатывается и полируется до зеркального блеска. Однако медленно сохнет (в естественных условиях 3…5 лет), при работе с черным деревом необходимо соблюдать меры предосторожности. Содержащиеся в опилках и мелких частицах вещества при попадании в глаза и дыхательные пути вызывают раздражение и могут стать причиной кожных нарывов. Черное дерево часто имитируют или подделывают, что не сложно установить по массе изделия.

Красное дерево объединяет группу тропических деревьев из семейства мелиевых, имеющих древесину красного или коричневого цвета с различными оттенками и интенсивностью окраски. Древесина красного дерева тяжелая, прочная, хорошо обрабатывается и полируется, практически не коробится и не растрескивается. Применяется в качестве облицовочной фанеры в мебельной промышленности, для внутренней отделки квартир, вагонов, пароходов и т.д.

Наиболее распространенной и ценной породой красного дерева считается махагониевое дерево (махагони, акажу). Высота достигает 15 м. Древесина твердая, прочная, тяжелая, красивой текстуры с узкой серовато-белой заболонью и красно-коричневым ядром. Используется в основном для изготовления художественных изделий (мебели и мелких токарных поделок).

К красному дереву иногда относят тис, черную ольху и секвойю, имеющих тоже красную окраску, но уступающих по качеству.

6. Сортимент древесных материалов и изделий

Сортиментом принято называть разновидности деревянных изделий (лесоматериалов), имеющих определенную форму, размеры и назначение.

Лесоматериалом считается древесина в виде растущих и срубленных деревьев или продуктов их обработки путем поперечного или продольного деления (пиления, раскалывания, строгания, лущения, фрезерования, измельчения) и сохранившая природную физическую структуру и химический состав.

Для получения высококачественных деревянных изделий заготовка древесины как строительного материала должна вестись преимущественно осенью и зимой (с октября по январь) или в начале весны пока дерево «спит» и имеет наименьшую влажность. Кроме того заготавливать надо только спелую, здоровую древесину, без гнили и червоточин, примерно одинаковой толщины и с ровной поверхностью.

Материалы и изделия из древесины подразделяют на круглые лесоматериалы, пиломатериалы, фрезерованные, в том числе погонажные изделия, шпон, изделия и полуфабрикаты, модифицированную древесину, паркетные покрытия, древесные пластики и изделия на базе отходов древесины.

Круглые лесоматериалы (СТБ 1711, СТБ 1712) представляют собой отрезки древесных стволов, очищенные от коры и сучьев (бревна, кряжи и чураки). В зависимости от толщины или диаметра верхнего торца (отруба) их подразделяют на мелкие (подтоварник) – диаметром 6…13 см и бревна (средние – диаметром 14…24 см и крупные – от 25 см и более). Бревна представляют собой круглый лесоматериал, предназначенный для использования в круглом виде или в качестве сырья для выработки пиломатериалов общего назначения (ГОСТ 17462).

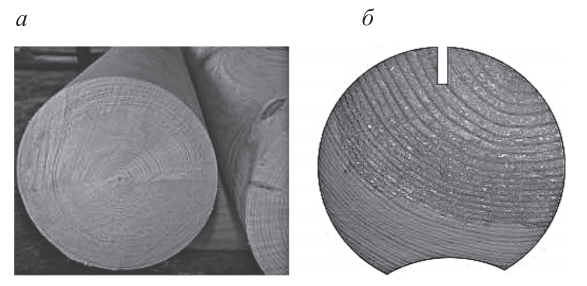

Современной разновидностью бревен являются оцилиндрованные бревна (фрезерованные), которые прошли механическую обработку на специальном оборудовании и имеют одинаковый диаметр по всей длине. В зависимости от вида применяемого оборудования бревну может придаваться специальный профиль (рис. 6).

Рис. 6. Оцилиндрованные (а) и фрезерованные (б) бревна

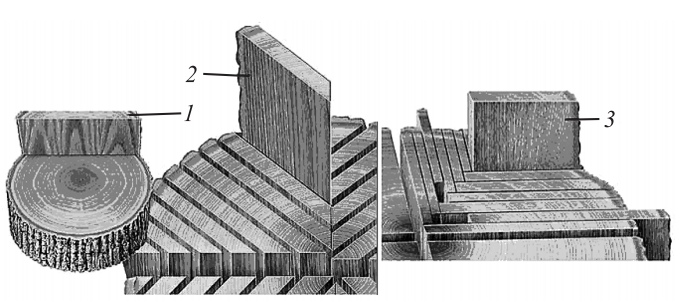

Пиломатериалы (СТБ 1713, СТБ 1714) – это продукция установленных размеров и качества, имеющая как минимум две плоскопараллельные пласти. По СТБ EN 844-3 к пиломатериалам относят продукцию, полученную путем продольного пиления, фрезерования лесоматериалов и возможным поперечным пилением, другой механической обработкой для получения требуемых размеров. Получают такие материалы преимущественно продольной распиловкой бревен, когда плоскость дисковой пилы располагается параллельно волокнам древесины. Распиловку (раскрой) бревен ведут в развал (сквозную), с брусовкой, с ориентацией пропила относительно годичных слоев (в радиальном и тангенциальном направлениях) и другими способами (рис. 7). Поэтому пиломатериалы могут быть сквозной (обычной), радиальной (с преимущественным направлением пропилов, близким к радиусам годичных слоев древесины) и тангенциальной (по касательной к годичным слоям древесины) распиловок.

Рис. 7. Разновидности распила древесины: 1 – тангенциальный; 2 – радиальный; 3 – полурадиальный (смешанный)

В результате распила получают:

- брусья – бревна, опиленные с двух, трех или четырех сторон (двух-, трех- и четырехкантные) и имеющие ширину и толщину 100 мм и более;

- бруски – пиломатериалы толщиной до 100 мм и шириной не более двойной толщины;

- доски – пиломатериалы толщиной до 100 мм и шириной более двойной толщины (ГОСТ 18288).

Наиболее массовым видом пиломатериалов являются доски. По виду распила их подразделяют на сердцевинные (чаще всего одна доска включающая сердцевину), центральные (обычно две доски, выпиленные из центральной части бревна или бруса и расположенные симметрично оси бревна) и боковые (крайние) доски. Боковые доски при сквозной распиловке имеют обычно левую и правую стороны, распознать которые можно на торце по положению годовых колец. Левая (заболонная) сторона обращена наружу от ядра, правая – к ядру. Различие сторон досок играет существенную роль при деревообработке и учете формы деформаций.

Для получения досок высокого качества используют так называемый радиальный распил. Материалы тангенциального распила имеют более высокие значения усушки и разбухания, но стоимость их ниже. По характеру и степени обработки доски могут быть обрезны е, полу обрезные (часть кромки не пропилена, один конец может быть уже другого) и необрезные (кромки не пропилены), нефрезерованные и фрезерованные (строганны е). Доски толщиной 20…30 мм часто называют тёсом, толщиной 20 мм – двадцаткой, 25 мм – дюймовкой, 30 мм – тридцаткой.

Вагонка своим названием обязана деревянным рейкам, которыми обшивали железнодорожные вагоны. С тех пор доски, строганые (фрезерованные) со шпунтом и производимые по отечественным стандартам, стали называть вагонкой (ГОСТ 8242). Ширина вагонки составляет 65…150 мм, толщина – 12…25 мм и стандартная длина – 1,5; 3,0 и 6,0 м. Вагонка в зависимости от типа поперечного сечения имеет разновидности: евровагонка, софтлайн, европрофиль, евростандарт и др.

Евровагонка изготовляется по европейским стандартам (DIN 68126) и отличается геометрией профиля, размерами, сортностью древесины и более высоким качеством. Стандартные размеры: длина – 0,5…6,0 м, ширина – 80, 100, 110 и 120 мм, толщина – 13, 16 и 19 мм. У евровагонки глубже пазогребневое соединение, с тыльной стороны пласти имеются продольные вентиляционные углубления. В зависимости от наличия и содержания пороков делится на три категории – А, В и С.

Блок-хаус конструктивно представляет собой полукруглую вагонку или набранные из нее стеновые панели, с высокой точностью имитирующие оцилиндрованные бревна. Длина изделий составляет 3…6 м, ширина – 90…135 мм, толщина – 22, 27 и 36 мм. Выпускается трех категорий – С, АВ и Extra. Блок-хаус последней не имеет внешних дефектов, С и АВ допускает наличие некоторых изъянов (например, сучков). Блок-хаус предназначен для отделки наружных и внутренних стен зданий и помещений, потолков и фронтонов.

К изделиям и полуфабрикатам из древесины относят строганные погонажные и паркетные изделия, шпон, композиционные материалы, клееную модифицированную и термообработанную древесину и другие материалы (СТБ ЕN 13986).

Многие разновидности пиломатериалов (в том числе уже рассмотренные, например доски), длина которых значительно превышает ширину и толщину, называют еще погонажными изделиями (от единицы измерения их в погонных метрах). Но выпуск и потребление таких пиломатериалов может измеряться в кубических или квадратных метрах. К этой группе изделий относят также фальцевые доски для обшивки стен и потолков, плинтусы и галтели для заделки углов между полом и стенами, поручни для перил, наличники для оконных и дверных коробок, подоконные доски и другие изделия (СТБ 1074).

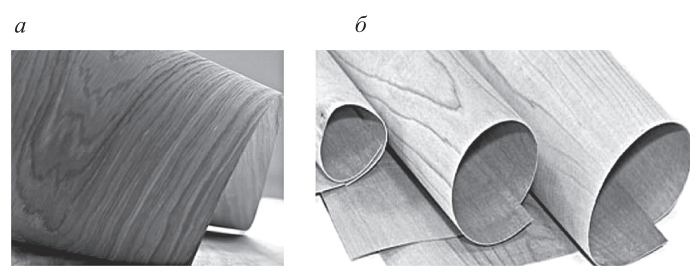

Шпон (от нем. Span – щепка, подкладка) представляет собой тонкие слои (срезы) натуральной древесины, получаемые строганием брусьев (строганый шпон), лущением коротких пропаренных колод (лущеный) или пилением заготовок (пиленый). Толщина шпона в зависимости от способа получения составляет 0,1…12 мм (рис. 8).

При производстве строганого шпона бегающий нож строгает предварительно закрепленное бревно или брус, а при получении лущеного шпона бревно вращается вокруг неподвижного ножа. Строганый шпон отличается более оригинальной и разнообразной текстурой (ГОСТ 2977). Чаще всего применяется в мебельной промышленности. Пиленый шпон тоже позволяет максимально передать структуру древесины, однако при его изготовлении получается много отходов. Качество лущеного шпона (ГОСТ 99) несколько уступает другим видам, но он более производителен.

Рис. 8. Разновидности шпона (а, б)

По направлению разреза бревен и в зависимости от текстуры различают четыре вида шпона: радиальный (полученный в радиальной плоскости), полурадиальный, тангенциальный и тангенциально-торцевой. Каждый из них имеет свой рисунок – в виде прямых параллельных полос, конусов или замкнутых кривых линий. Кроме того различают шпон натуральный, файн-лайн и мультишпон.

Клееная (многослойная) древесина (СТБ 1722, СТБ ЕN 387, СТБ ЕN 14080, СТБ EN 386) изготовляется из нескольких слоев специально подготовленного массива древесины (шпона, досок или ламелей). В качестве древесины используются преимущественно хвойные породы (сосна, ель, лиственница, кедр). На основе такой древесины выпускаются различные изделия и заготовки (фанера, брус, столярная плита и др.). Для изготовления, например, б р у с а доски предварительно сушатся (до влажности 8…12%), калибруются и раскраиваются на ширину предполагаемой заготовки. В процессе изготовления убираются естественные для древесины дефекты (сучки, трещины, гниль и др.). Полученные заготовки сращиваются на минишип (зубчатый профиль) по длине доски (ламели) и торцуются на отрезки требуемой длины. После предварительного отбора, обработки особым составом и калибрования ламели склеивают на специальных гидравлических прессах в деревянный брус заданного сечения. В составе бруса может находиться 2…6 ламелей, что позволяет изготовлять конечный материал толщиной до 300 мм. При этом направление годовых колец в расположенных рядом ламелях должно быть противоположным. Внутренние ламели бруса могут быть сращенными, а лицевые – только цельными. Размеры клееного бруса составляют: ширина – 50…300 мм, высота – 100…200 мм.

После склеивания ламелей брус строгается, профилируется для изготовления пазогребневого соединения и поступает на механическую обработку для придания законченного вида. Механическая обработка включает торцевание, зарезание в «чашку» (лапу) и сверление отверстий под нагели в соответствии с разбрусовочным проектом. Завершающей операцией технологического процесса является антисептирование и огнебиозащита профилированного бруса. В зависимости от прочности при изгибе, жесткости и плотности конструкционная клееная древесина подразделяется на классы: GL 24, GL 28, GL 32 и GL 36 (СТБ ЕN 1194). Клееный брус применяется для изготовления несущих и ограждающих конструкций.

Разновидностью клееного бруса является брус ЛВЛ (от англ. Laminated Veneer Lumber – LVL). Получают путем склеивания нескольких слоев шпона (толщиной 3,2 мм) с параллельным расположением волокон (СТБ ЕN 14279).

Фанера (от нем. Furnier – шпон, фанера и фр. fournir – накладывать, снабжать) является слоистым листовым материалом (фанерный сэндвич), склеенным из трех и более слоев лущеного шпона путем прессования при температуре 120…150 °С (ГОСТ 3916, ГОСТ 30427, СТБ ЕN 313, СТБ ЕN 636). Чем больше слоев, тем прочнее фанера. Для ее изготовления применяют хвойные и лиственные породы. По составу она может быть однородной (из одного вида древесины) и комбинированной. Для лицевых слоев чаще всего используют шпон древесины березы, ольхи, бука, липы и тополя, для внутренних – сосны, ели и лиственницы. При этом фанера считается изготовленной из той породы, из которой произведены ее наружные слои (рубашки).

Фанера, образованная только из шпона хвойных пород, помимо фенолоформальдегидной пропитки обладает еще естественной смоляной пропиткой, поэтому лучше противостоит гниению и по весу легче лиственной (березовой) фанеры. Однако по физико-механическим и декоративным характеристикам лиственная фанера превосходит хвойную.

Направление волокон в смежных слоях шпона, как правило, взаимоперпендикулярно. Изготовляют также фанеру с расположением волокон в смежных слоях под углом 45° (диагональная) и 30° или 60° (звездообразная). Такое строение фанеры повышает ее однородность, исключает усадочные деформации и коробление. Чаще всего фанера имеет нечетное число слоев шпона (3, 5, 7 и т.д.) и в результате этого меньше подвержена короблению. Выпускают фанеру различной толщины (1,5…18 мм) и формата (длиной до 3 м и шириной до 2 м), подразделяют на сорта в зависимости от применяемой древесины, количества слоев и внешнего вида.

Древесностружечные плиты (ДСП, WW) получают экструзией или методом плоского горячего прессования отходов древесины (стружек, опилок, деревянной щепки и т.п.), а также других лигноцеллюлозных материалов (льняной и пеньковой костры, жмыха, соломы и т.п.) с полимерной клеящей системой (СТБ ЕN 309, СТБ ЕN 312, СТБ ЕN 13168). Доля так называемой деловой древесины в таких изделиях весьма незначительна. Классифицируют древесностружечные плиты по технологии изготовления, состоянию поверхности, форме, структуре и назначению. Применяют их для отделки помещений, устройства ограждений и несущих конструкций, оснований под полы и в качестве звукоизолирующих материалов.

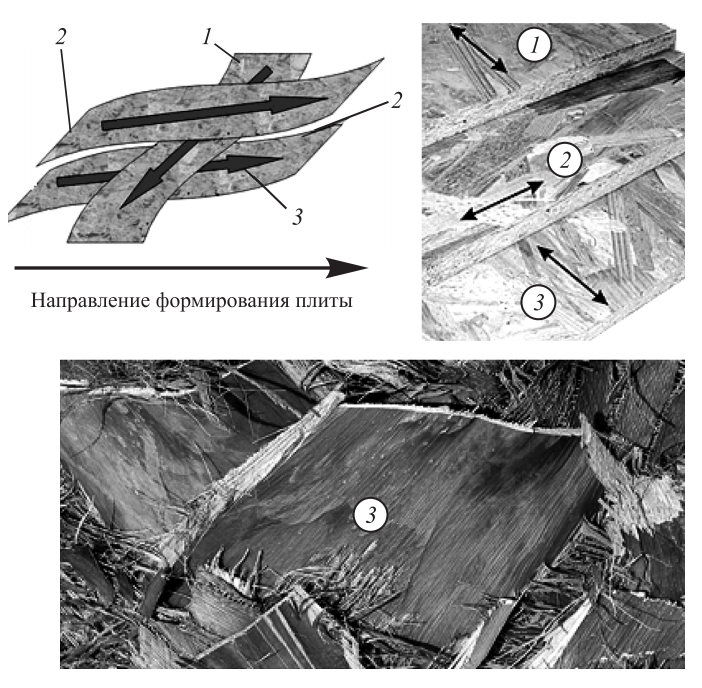

Более качественной разновидностью ДСП являются плиты из длинных узких ориентированных древесных стружек (страндов) ОSВ, спрессованных при высоком давлении и температуре с использованием водостойких смол (СТБ ЕN 300). Странды имеют длину 50…150 мм, толщину до 2 мм, ширину до 50 мм и укладываются в ковре тремя слоями. При этом внешние слои образуются страндами, ориентированными параллельно длине плиты, а внутренние – перпендикулярно (рис. 9). Благодаря такой ориентации составляющих получается материал с анизотропными свойствами, повышенных прочности и упругости при сохранении гибкости, свойственной древесным материалам. Для плит OSB нехарактерны известные древесине недостатки (поражение грибком, подверженность гниению и горению).

Древесноволокнистые плиты (ДВП) изготовляют путем горячего прессования волокнистой массы, состоящей из целлюлозных волокон, воды, наполнителей, синтетических полимеров и специальных добавок (СТБ ЕN 316, СТБ ЕN 622). Волокна получают из щепы и дробленки древесины хвойных и лиственных пород, тростника и льняной костры. После гидротермической и химической обработки щепа расслаивается на специальных машинах на отдельные волокна, которые затем в смеси с водой и добавками образуют древесную массу. В процессе формования плит взвешенные в воде волокна «свойлачиваются», тесно переплетаясь между собой, при обезвоживании оседают и при отсосе влаги окончательно уплотняются. Затем полученное полотно вначале спрессовывается между сетками и уплотняется прессующими валиками. При сушке плит внутри волокнистой массы возникают дополнительные связи между волокнами, которые повышают их прочность.

Современной и более качественной разновидностью ДВП являются плиты сухой формовки MDF (Medium Density Fiberboard – древесноволокнистые плиты средней плотности 650…850 кг/м3).

Рис. 9. Производство плит OSB:

1 – внутренние слои; 2 – внешние слои; 3 – стружка (странды)

Русскому названию МДФ соответствует словосочетание «мелкодисперсные фракции». Они представляют собой плиту из запрессованных вакуумным способом древесных волокон (СТБ ЕN 622-5). Волокна изготовляются из древесной щепы, в состав которой при обработке вводятся парафин, смолы, отвердители и связующие вещества. Склеивание древесных волокон осуществляется преимущественно с помощью карбамидоформальдегидных смол и древесного лигнина. После прессования плиты подвергаются шлифовке и декоративной отделке (ламинации, окраске или шпонированию). Плиты МДФ плотнее, прочнее и эстетически качественнее древесностружечных изделий. Разновидностями их являются плиты высокой плотности HDF (High Density Fiberboard) – 850…1100 кг/м3, LDF (Low Density Fiberboard) – легкие (550…650 кг/м3) и ULDF (Ultra Low Density Fiberboard) – сверхлегкие (450…550 кг/м3).

Модифицированная древесина – это цельная древесина с направленно измененными свойствами (ГОСТ 23944, ГОСТ 24329). Получают способами термомеханической, химико-механической, термохимической, радиационно-химической и химической модификации. В результате, в зависимости от способа модификации, изменяются в различных пределах макроструктура и цвет древесины; текстура становится более выразительной; увеличиваются плотность (до 800…1400 кг/м3), прочность, твердость, ударная вязкость; понижаются гигроскопичность, водопоглощение, водопроницаемость, разбухание и усушка; стабилизируются геометрические размеры изделий; разрушаются вещества, служащие питательной средой для образования грибка и плесени; повышается долговечность древесины при незначительном в отдельных случаях снижения прочности и гибкости. Модифицированная древесина используется при изготовлении паркета, мебели, столярных изделий, внешней и внутренней отделки и в других отраслях промышленности.

В группу паркетных покрытий для пола входят штучный (массивный и многослойный), наборный (художественный), мозаичный, щитовой, индустриальный, садовый паркет и паркетная доска (СТБ 1454). Они являются в настоящее время одними из самых востребованных и престижных видов напольных покрытий.

Штучный паркет (от фр. parquet) представляет собой деревянные планки (клепки), как правило, из массивной древесины, по периметру которых имеется специальный соединительный профиль «паз-гребень». Кроме того выпускается нешпунтованный паркет. Он крепится по другой системе и не имеет соединительного профиля (лам-паркет). Производится также двух- и многослойный паркет с взаимно перпендикулярным расположением волокон в слоях (пронто-паркет). Качество штучного паркета определяется целым рядом показателей: породой и сортом древесины, территорией ее произрастания, способом распила, геометрическими размерами, технологическими параметрами изготовления и укладки планок и др.

Для изготовления штучного паркета традиционно используется древесина лиственных пород, отличающихся более высокой твердостью и износостойкостью. Способ распила древесины для изготовления паркета формирует как художественное восприятие напольного покрытия, так и его физико-механические и эксплуатационные характеристики. В зависимости от способа распила паркет подразделяют на радиальный, тангенциальный и смешанный с соответствующими вариантами текстуры древесины.

Размеры планок штучного паркета тоже могут быть различными, но чаще всего при условии, что длина должна быть кратной ширине, а ширина желательно не больше пяти толщин планки. Наиболее популярными размерами являются планки длиной 150…600 мм, шириной 30…100 мм и толщиной 8…22 мм. Однако увеличение общей толщины планок далеко не пропорционально увеличению толщины рабочего слоя. Долговечность паркета определяется не столько толщиной паркетной планки, сколько толщиной рабочего слоя, расположенного выше паза, который можно шлифовать в процессе реставрации покрытия. Минимальный срок службы паркета в покрытии – не менее 50 лет.

Разновидностью штучного паркета является художественный, который представляет собой орнаментные композиции разной степени сложности, выполняется из различных пород дерева и является настоящим произведением искусства. Этот вид паркета подразделяется на наборный (мозаичный) и щитовой.

Альтернативой штучному натуральному паркету и более оптимальной по соотношению цена/качество для жилых помещений является паркетная доска (СТБ 2121). Она представляет собой двух или трехслойную конструкцию, в которой каждый из слоев выполняет определенные функции. В зависимости от производителя количество слоев в паркетной доске может быть разным. Нижний слой обычно изготовляется из шпона или фанеры (сосновой или еловой). Средний слой делается преимущественно из хвойных пород дерева, клееной древесины или ДВП высокой плотности и располагается перпендикулярно волокнам нижнего слоя. Такая структура обеспечивает прочность, стабильность конструкции, устойчивость покрытия к перепадам температуры и влажности. Именно в среднем слое располагаются пазы и гребни, необходимые для стыковки паркетных досок. Использование недорогих пород дерева в нижних слоях делает паркетную доску доступной по цене. Верхний слой (лицевой, рабочий) толщиной 0,5…6 мм представляет собой тонкий срез из ценных пород древесины (дуб, клен, бук, вишня, мербау, кемпас и др.). Именно он определяет внешний вид и долговечность паркетной доски. От толщины лицевого слоя зависит количество шлифовок, которое доска может выдержать. Все слои соединяются под большим давлением, что обеспечивает паркетным доскам прочность и износостойкость.

7. Формирование эстетических и защитных функций древесины

Отделка лицевой поверхности. В производстве мебели, столярных, паркетных и других изделий различают следующие виды отделки лицевой поверхности древесины:

- прозрачную, когда на лицевой поверхности сохраняется или еще больше проявляется текстура древесины. Применяется преимущественно для изделий с красивой текстурой древесины и эксплуатируемых в отапливаемых помещениях. Достигается такая отделка путем вощения, лакирования, лессирования, глазурования, морения, полирования и др. В результате на поверхности древесины образуется тончайшая пленка, которая не только выявляет текстуру древесины, но и предохраняет ее от разрушения и загрязнения;

- непрозрачную, когда цвет и текстура древесины скрываются с помощью пигментированных покрытий. Такую отделку применяют для малоценных пород древесины, не отличающихся выразительностью, или для древесностружечных и древесноволокнистых плит, при изготовлении встроенного оборудования, окон, дверей;

- имитационную, когда лицевой поверхности изделий придается внешний вид древесины более ценных и редких пород или других эстетически выразительных материалов. Основными методами такой отделки являются глубокое окрашивание, нанесение рисунка текстуры непосредственно на обрабатываемую поверхность (искусственное старение, аэрография, декалькомания и акваграфия), оклеивание древесины бумагой с напечатанной на ней текстурой древесины или другого рисунка, напрессовывание специальных пленок, облицовка листовым пластиком и др. Такой отделке подвергаются и породы древесины, не отличающиеся выразительными эстетическими свойствами (древесноволокнистые и древесностружечные плиты, фанера, шпон и др.);

- мозаику, т.е. орнаментальное или сюжетное изображение, выполненное из однородных или разнородных частиц. К разновидностям мозаики относят также инкрустацию, интарсию, маркетри, блочную мозаику и др.;

- резьбу по дереву, которая может быть углубленная, плоскорельефная, прорезная, скульптурная или объемная, крупномасштабная и др. Современная технология получения резьбы – это автоматизированный процесс на станках с компьютерным управлением.

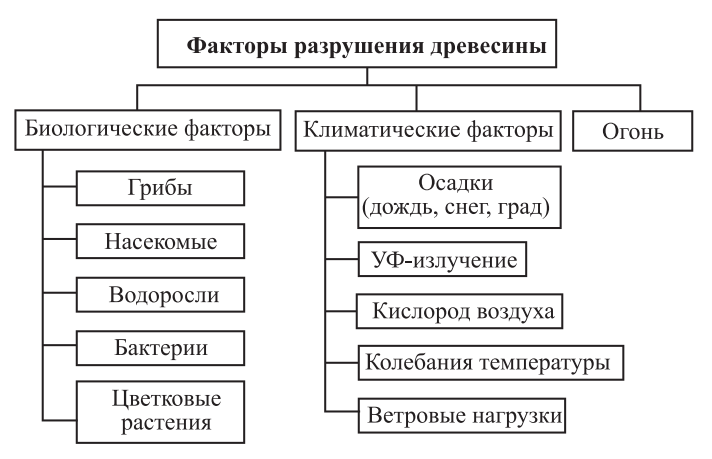

Защита древесины от гниения и возгорания. На древесину в процессе эксплуатации воздействует целый ряд факторов окружающей среды, приводя ее к старению и разрушению (рис. 10). Растущее дерево практически без труда сопротивляется биологическому и другим видам разрушения. Однако, когда дерево спилено, природные защитные механизмы практически не действуют. Поэтому срок эксплуатации деревянных конструкций и изделий ограничивается способностью древесины сопротивляться воздействию внешних факторов.

Рис. 10. Факторы разрушения древесины

Параметрами внешней среды, способствующими разрушению древесины в процессе эксплуатации, являются влажность, температура и кислород. Отсутствие одного из этих факторов приводит к торможению процесса разрушения. Например, древесина, как правило, не загнивает, постоянно находясь в воде. Наиболее благоприятные условия для развития биологических поражений – температура 15…25 °С и влажность 30…60%. Особенно велико разрушительное действие от биологических факторов в условиях попеременной влажности и температуры.

Древесина различных пород по-разному сопротивляется разрушающему действию внешней среды. Наиболее стойкой считается плотная древесина, а также древесина с большим содержанием дубильных веществ. Одним из условий сохранения при эксплуатации является также поддержание благоприятных параметров внешней среды. Для этого применяют ряд конструктивных мер, целью которых является предохранение ее от увлажнения, доступа кислорода и др. Если таких мер недостаточно, применяют антисептирование (от греч. septikos – вызывающий гниение), т.е. защищают древесину, подверженную действию влаги, от биологического разрушения, пропитывают веществами (ядами), которые убивают грибы или создают среду, не способствующую их жизнедеятельности. В настоящее время на рынке имеется большой спектр антисептиков, которые позволяют не только защитить древесину от гниения, но и придать ей цветовой оттенок по выбору. Они подразделяются на минеральные и органические, растворимые и не растворимые в воде, органорастворимые, масляные, комбинированные и др. Наиболее распространенными из них являются антисептики на основе фтористого и кремнефтористого натрия, магния и цинка, медного и железного купороса, хлористого цинка, поваренной соли, хлорной извести и др.

Древесина традиционно считается также одним из самых пожароопасных строительных материалов. Она способна не только гореть, но и при соответствующих условиях самовозгораться. Горение является процессом окисления углерода, водорода и их соединений, протекающим с выделением большого количества тепла и поддержанием температуры, обеспечивающей продолжение горения. Чтобы исключить процесс горения, необходимо либо устранить контакт древесины с кислородом воздуха и предотвратить нагревание древесины до температуры воспламенения (450…620 °С), либо использовать для обработки древесины огнезащитные составы – антипирены (от греч. pyr – пожар). Такие составы увеличивают время возгорания и обеспечивают образование защитного слоя из древесного угля. Химическую основу антипиренов составляют хлорированные парафины, фосфорнокислый аммоний, бура и др.

Для предохранения древесины от возгорания применяют:

- пропитку материалов антипиренами;

- покрытие поверхности огнезащитными красками (толщиной до 200 мкм);

- обмазку огнезащитными пастами (огнестойкой мастикой и герметиками) толщиной до 2 см;

- покрытие поверхности огнезащитными штукатурными растворами (толщиной 2 см);

- покрытие огнестойкими стеклообоями;

- защиту конструкций жесткими экранами (огнестойкими листами, плитами, панелями и т.п.).

В настоящее время на рынке имеется большое количество отечественных и зарубежных средств огнезащиты. В зависимости от эффективности огнезащиты пропиточные составы для деревянных конструкций делятся на три группы (чем меньше номер группы, тем выше степень огнезащиты):

- первая – обеспечивает получение трудносгораемой древесины (потеря массы не более 9%);

- вторая – трудновоспламеняемой (потеря массы от 9 до 25%);

- третья – не обеспечивает огнезащиты (потеря массы более 25%).