Содержание страницы

- 1. Фундаментальные способы уплотнения бетонных смесей

- 2. Вибрационное оборудование для уплотнения бетонных смесей

- 3. Оборудование для производства железобетонных труб

- 4. Кассетные установки

- 5. Оборудование для формования многопустотных панелей

- 6. Передвижные (скользящие) виброформы

- 7. Оборудование для непрерывного стендового формования

- Интересные факты

- Часто задаваемые вопросы (FAQ)

- Заключение

История бетона насчитывает тысячелетия, но именно разработка методов его уплотнения в XX веке произвела революцию в строительстве, позволив создавать высокопрочные и долговечные железобетонные конструкции. Процесс уплотнения — это не просто механическое воздействие, а ключевой технологический этап, направленный на удаление вовлеченного воздуха и избыточной воды из свежеуложенной смеси. Это приводит к формированию плотной, монолитной структуры с минимальной пористостью. Качественное уплотнение напрямую влияет на важнейшие эксплуатационные характеристики конечного продукта: прочность на сжатие, морозостойкость, водонепроницаемость и долговечность. Плотность правильно уплотненной смеси может возрасти в 1,6–1,65 раза по сравнению с первоначальным рыхлым состоянием, что свидетельствует о кардинальном изменении ее внутренней структуры.

В этой статье мы проведем глубокий анализ современных способов формования и уплотнения бетонных смесей, детально рассмотрим конструктивные особенности и принципы работы основного технологического оборудования, а также затронем нормативную базу, регулирующую данные процессы.

1. Фундаментальные способы уплотнения бетонных смесей

Формование изделий — это комплексный технологический процесс, в ходе которого заготовкам из бетонной смеси придаются заданные геометрические параметры, а также достигаются требуемые показатели плотности и структурной прочности. Основа этого процесса — преодоление сил внутреннего трения и сцепления между частицами заполнителя, цементного теста, пузырьками воздуха и избыточной воды. Внешнее энергетическое воздействие переводит смесь в состояние, близкое к тяжелой жидкости, что позволяет частицам перегруппироваться и занять наиболее компактное положение. Рассмотрим основные методы.

- Вибрирование — наиболее универсальный и распространенный метод, основанный на передаче бетонной смеси преднамеренно возбужденных механических колебаний. Вибрация временно снижает вязкость смеси и внутреннее трение, что способствует интенсивному вытеснению воздуха и воды. Этот метод эффективен для широкого спектра смесей, от пластичных до жестких.

- Прессование — уплотнение за счет приложения значительных статических или динамических давлений. Этот метод идеален для производства изделий из особо жестких и малоподвижных смесей, так как высокое давление позволяет достичь максимальной плотности и прочности.

- Ударное воздействие — разновидность динамического уплотнения, при котором на смесь воздействуют нелинейные гармонические колебания, создаваемые ударными механизмами (например, ударно-вибрационными столами). Удары генерируют мощные импульсы, эффективно разрушающие связи в структуре жестких смесей.

- Центрифугирование — уплотнение под действием центробежных сил, возникающих во вращающейся с высокой скоростью форме. Этот метод незаменим при производстве полых цилиндрических изделий, таких как трубы и опоры ЛЭП, так как обеспечивает формирование очень плотного и однородного наружного слоя.

- Вакуумирование — процесс отсоса избыточной воды и воздуха из уложенной смеси с помощью вакуум-насосов. Вакуумирование значительно ускоряет набор начальной прочности и повышает конечные физико-механические характеристики бетона.

На практике для достижения максимальной эффективности и решения сложных технологических задач часто применяют комбинированные методы. Сочетание различных способов уплотнения позволяет синергетически усилить их положительные эффекты. К таким методам относятся вибровакуумирование, виброгидропрессование, ударно-вибрационное прессование, вибропротяжка, центробежный прокат и различные виды роликового уплотнения, которое является частным случаем прессования. Такой комплексный подход открывает возможности для производства изделий сложной геометрии и с уникальными эксплуатационными свойствами.

Сравнительный анализ методов уплотнения

| Метод | Принцип действия | Преимущества | Недостатки | Основная область применения |

|---|---|---|---|---|

| Вибрирование | Снижение вязкости и внутреннего трения за счет колебаний | Универсальность, высокая производительность, подходит для разных смесей | Риск расслоения смеси при избыточном воздействии, шум | Монолитное строительство, производство ЖБИ широкой номенклатуры |

| Прессование | Приложение высокого статического давления | Максимальная плотность, идеален для жестких смесей, высокая точность изделий | Высокая металлоемкость и энергоемкость оборудования | Тротуарная плитка, стеновые блоки, мелкоштучные изделия |

| Центрифугирование | Разделение фракций и уплотнение под действием центробежных сил | Очень плотный наружный слой, идеальная геометрия полых изделий | Специфичность (только тела вращения), возможное расслоение смеси | Железобетонные трубы, сваи, опоры ЛЭП и контактной сети |

| Вакуумирование | Удаление избыточной воды и воздуха под разряжением | Быстрый набор прочности, повышение морозостойкости и водонепроницаемости | Сложность технологии, требуется дополнительное оборудование | Устройство тонкослойных полов, ответственные конструкции |

| Виброгидропрессование | Комбинация вибрации, давления жидкости и натяжения арматуры | Создание предварительного напряжения в процессе формования, высокая плотность | Сложность конструкции форм, высокая стоимость оборудования | Напорные железобетонные трубы высокого давления |

2. Вибрационное оборудование для уплотнения бетонных смесей

Вибрационное оборудование классифицируется по способу передачи колебаний бетонной смеси. Различают три основные группы: машины для поверхностного, глубинного и объемного уплотнения.

2.1. Поверхностное уплотнение

К этому типу относится формование изделий в опалубке, формах или кассетных установках, где на стенки или специальные гибкие листы навешиваются вибровозбудители. Они генерируют изгибные колебания, которые передаются смеси через опалубку. В качестве привода здесь обычно используются вибровозбудители общего назначения, которые закрепляются на элементах формы. Этот метод эффективен для уплотнения относительно тонких слоев бетона.

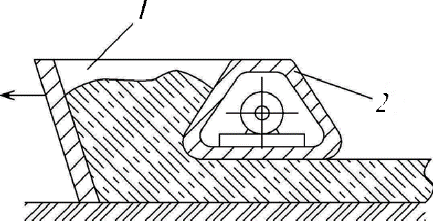

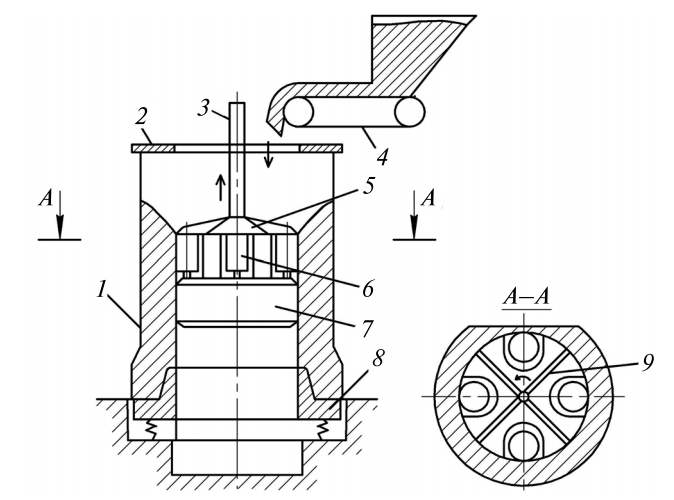

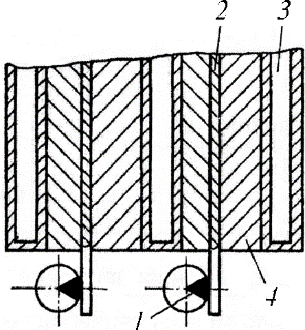

В последние годы широкое применение, особенно на конвейерных линиях (например, вибропрокатных), находят вибронасадки (рис. 1). Эти устройства представляют собой гибридную технологию, сочетающую объемное и поверхностное уплотнение. Смесь, находящаяся в вибрирующем бункере 1, предварительно уплотняется (объемное уплотнение), после чего в текучем состоянии подается под заглаживающую часть 2 вибронасадка для финального поверхностного уплотнения и профилирования. Такие устройства оптимальны для работы со смесями средней подвижности.

Рис. 1. Схема вибронасадка

2.2. Глубинное уплотнение

Глубинное уплотнение производится специальными машинами — глубинными вибраторами, рабочий орган которых погружается непосредственно в массив бетонной смеси. Этот метод незаменим при возведении монолитных конструкций (фундаментов, колонн, стен) в промышленном, гражданском и гидротехническом строительстве. В производстве сборного железобетона их применяют при стендовом формовании массивных элементов, таких как фермы, балки и пролеты мостов. Также к глубинным уплотнителям относятся машины с активными пустотообразователями, используемые при производстве многопустотных плит перекрытий.

2.3. Объемное уплотнение

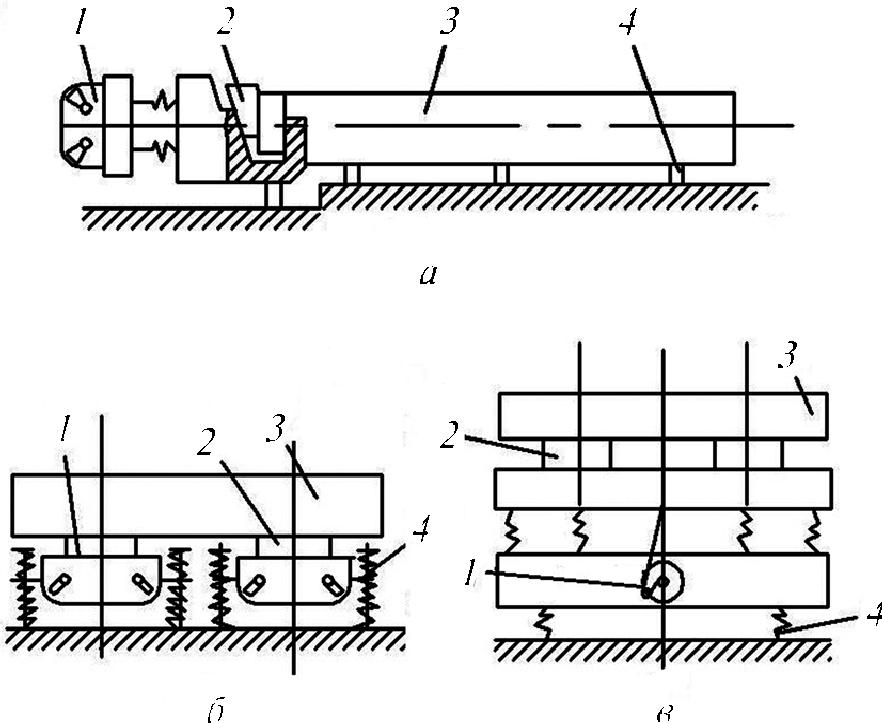

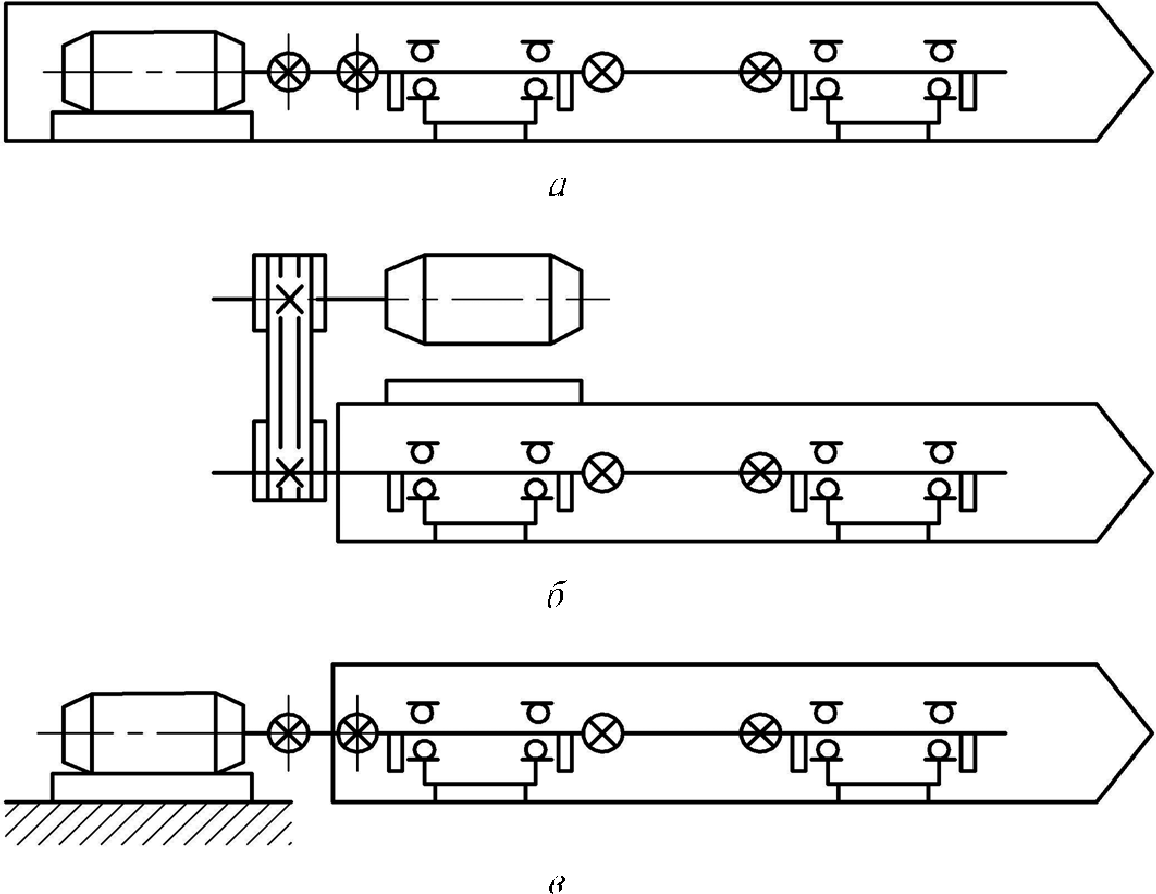

Наивысшее качество уплотнения достигается при объемном воздействии, когда вся форма с бетонной смесью подвергается колебаниям. Это реализуется на вибрационных площадках (вибростолах). Виброплощадка передает колебания форме целиком, обеспечивая равномерное и глубокое прорабатывание всего объема смеси (рис. 2).

Рис. 2. Схемы виброплощадок: а — виброплощадка с горизонтально направленными колебаниями; б — виброплощадка с вертикально направленными колебаниями; в — ударно-вибрационная площадка; 1 — вибровозбудитель колебаний; 2 — крепление формы; 3 — форма с бетонной смесью; 4 — виброизолирующие упругие элементы

2.4. Вибраторы: Классификация и конструкции

Вибраторы являются сердцем любого вибрационного оборудования. Они не только уплотняют бетон, но и применяются для предотвращения зависания сыпучих материалов в бункерах и в качестве привода вибротранспортеров.

Глубинные вибраторы

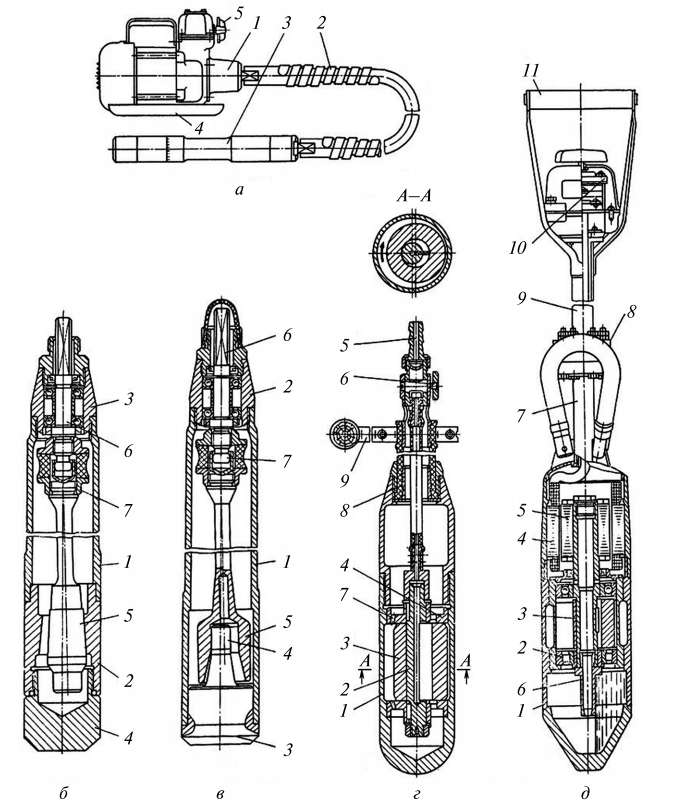

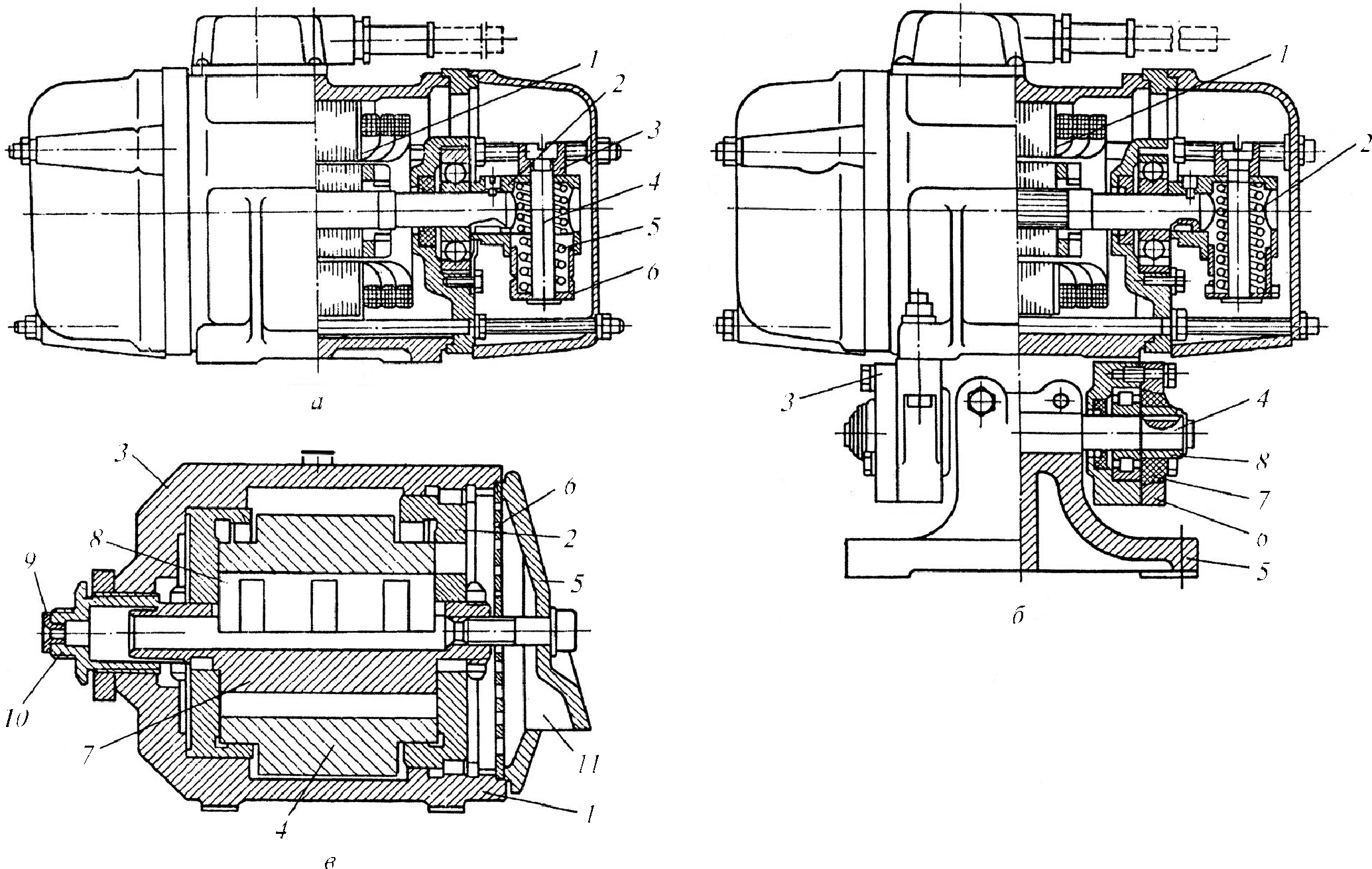

Эти устройства (рис. 3) наиболее эффективны для локального уплотнения, так как воздействуют на смесь прямым контактом. Их радиус действия зависит от частоты, амплитуды и реологических свойств смеси.

Рис. 3. Глубинные вибраторы: а — с гибким валом; б — наконечник с внешней обкаткой; в — наконечник с внутренней обкаткой; г — пневматический глубинный вибратор; д — глубинный вибратор со встроенным электродвигателем

- Вибратор с гибким валом (рис. 3, а) состоит из электродвигателя 1, гибкого вала 2 и вибронаконечника 3. Вращение от двигателя передается через вал на дебаланс внутри наконечника. Существует две основные схемы наконечников: с внешней обкаткой (рис. 3, б), где дебаланс 5 обкатывается по внутренней поверхности втулки 2, и с внутренней обкаткой (рис. 3, в), где полый дебаланс 5 обкатывается вокруг неподвижного сердечника 4. Мощность таких вибраторов обычно составляет 0,8–1,2 кВт, а возмущающая сила достигает 1,3–7,0 кН.

- Пневматический глубинный вибратор (рис. 3, г) приводится в действие сжатым воздухом. Внутри корпуса 1 находится ротационный пневмодвигатель, где втулка-бегунок 3 совершает планетарное движение вокруг оси 2. Такие вибраторы незаменимы во взрывоопасных средах и могут развивать очень высокую частоту колебаний (до 1570 с–1).

- Высокочастотный глубинный вибратор (рис. 3, д) имеет встроенный в корпус 1 высокочастотный электродвигатель. Ротор 5 и дебаланс 3 составляют единый узел. Питание осуществляется от портативного преобразователя частоты (обычно 200 Гц) пониженным напряжением (36 В), что обеспечивает электробезопасность. Возмущающая сила таких моделей может достигать 8000 Н.

Поверхностные вибраторы

Предназначены для уплотнения слоев бетона толщиной до 30 см и для финишного заглаживания поверхности (рис. 4). Вибратор состоит из металлической площадки 1 с установленным на ней электродвигателем 2. На концах вала 3 ротора закреплены эксцентрики (дебалансы) 4. При их вращении создается возмущающая сила, вызывающая круговые колебания, которые передаются смеси. Питание также осуществляется безопасным напряжением 36 В.

Рис. 4. Поверхностный вибратор

Навесные вибраторы

Навесные (или наружные) вибраторы (рис. 5) крепятся непосредственно к форме или опалубке. Их количество и шаг установки подбираются в зависимости от жесткости смеси, толщины и жесткости стенок формы. Классификация этих устройств обширна:

- По типу привода: электрические, пневматические, гидравлические.

- По направлению колебаний: с круговыми (одно-вальные), направленными (двух-вальные) или эллиптическими колебаниями.

- По частоте колебаний: низкочастотные (145–150 с–1), нормальной частоты (290–300 с–1) и высокочастотные (800–1400 с–1).

Рис. 5. Навесные вибраторы: а — нормального исполнения; б — маятниковый; в — пневматический

- Вибратор нормального исполнения (рис. 5, а) — это асинхронный электродвигатель 1, на валу которого установлены эксцентрики 3. Интересной особенностью является наличие подпружиненных дебалансов. При малых оборотах (пуск и остановка) пружина 5 удерживает эксцентрик у центра, минимизируя кинетический момент. Это позволяет плавно проходить резонансные частоты. При достижении рабочих оборотов центробежная сила преодолевает усилие пружины, эксцентрик смещается, и кинетический момент возрастает до рабочего значения.

- Маятниковый вибратор (рис. 5, б) отличается способом крепления. Его корпус через амортизатор 7 шарнирно соединен с опорной плитой 5. Такая конструкция позволяет вибратору совершать качательные (маятниковые) движения, создавая более сложную траекторию колебаний, что может быть эффективно для некоторых видов изделий.

- Пневматический вибратор (рис. 5, в) работает по принципу ротационного двигателя. Сжатый воздух, подаваемый через штуцер 10, прижимает лопатку 8 к ротору 4 и заставляет его вращаться, создавая вибрацию.

2.5. Вибрационные площадки (вибростолы)

Виброплощадки обеспечивают наиболее качественное, объемное уплотнение смеси, передавая колебания всей форме. Это основное оборудование в цехах по производству ЖБИ.

Классификация виброплощадок:

- По направлению колебаний: с круговыми/эллиптическими, горизонтальными и вертикально направленными. Площадки с круговыми колебаниями используются редко из-за «транспортного эффекта», который может подсасывать воздух под форму.

- По форме колебаний: с гармоническими (синусоидальными), бигармоническими, поличастотными и пространственными колебаниями.

- По конструктивному исполнению: рамные и блочные (модульные), которые позволяют собирать площадки разной грузоподъемности из стандартных блоков.

- По способу крепления формы: без крепления, с механическим, пневматическим, гидравлическим или электромагнитным креплением.

- По характеру настройки: резонансные (работающие на частоте, близкой к собственной частоте системы) и зарезонансные (работающие на частоте, значительно превышающей собственную). Зарезонансный режим более стабилен при изменении массы формы.

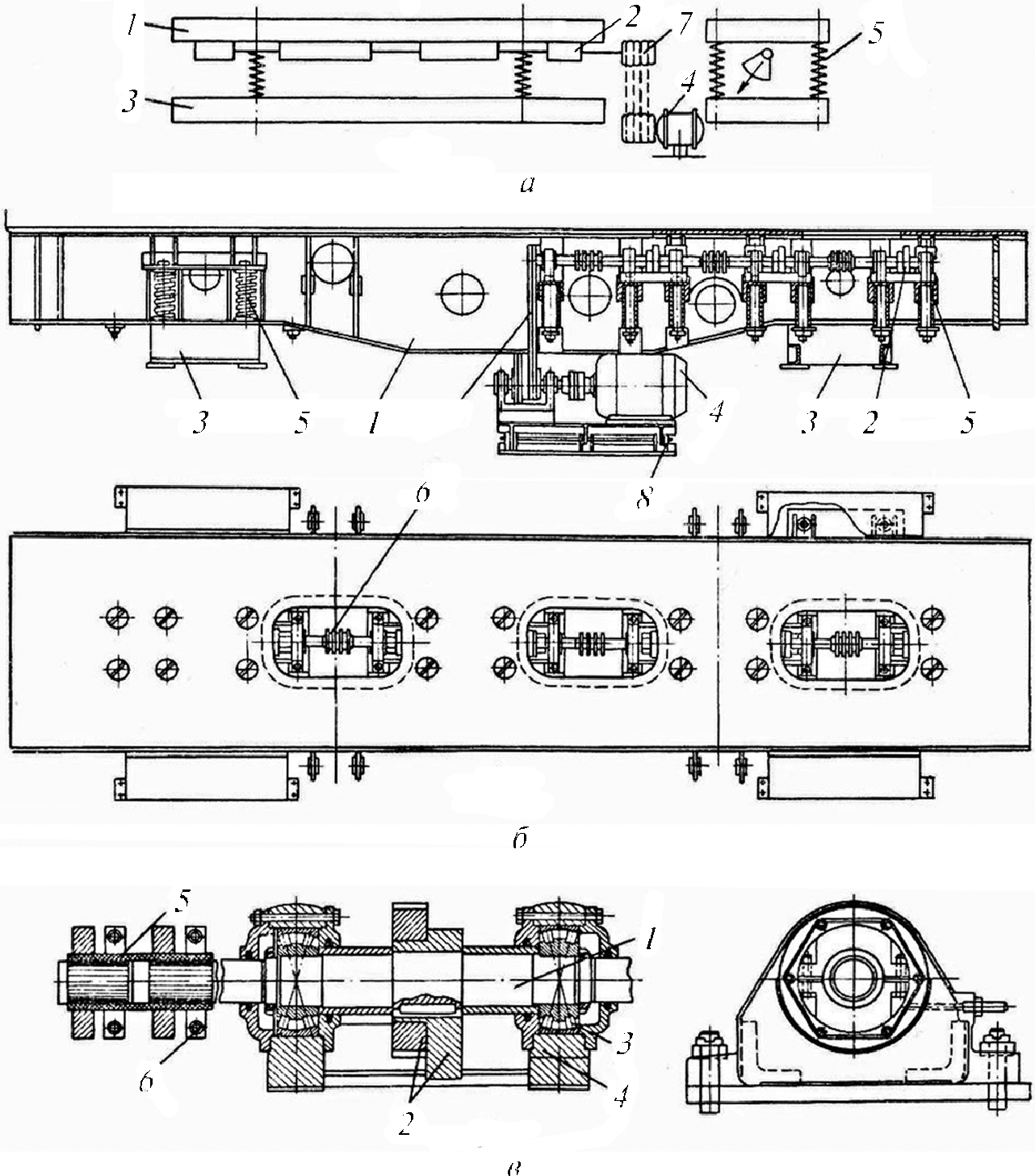

Конструкции виброплощадок

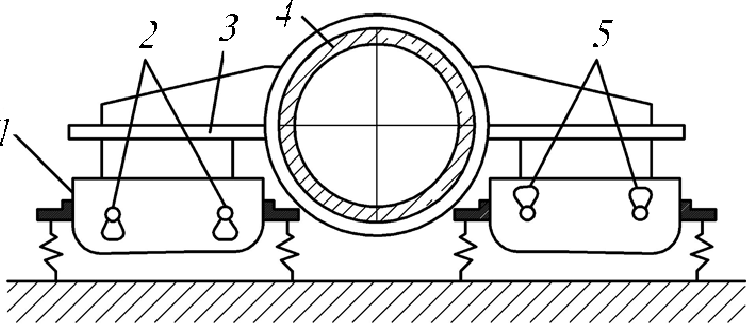

- Виброплощадка с круговыми гармоническими колебаниями (рис. 6) конструктивно проста. Вибрирующая рама 1 с вибратором 2 опирается на пружины 5. Вращение от электродвигателя 4 передается на вал вибратора. Такие площадки применяются для формования изделий небольшой массы.

Рис. 6. Вибрационная площадка с круговыми гармоническими колебаниями: а — схема; б — общий вид; в — конструкция вибратора

- Виброплощадки с вертикально направленными колебаниями (рис. 7) являются наиболее распространенными. Они работают в далеко зарезонансном режиме, что обеспечивает стабильность амплитуды. Конструкция часто блочная. Каждый виброблок 1 содержит двухвальный вибровозбудитель, валы которого вращаются в противоположные стороны. Горизонтальные составляющие их центробежных сил взаимно компенсируются, а вертикальные — складываются, создавая чисто вертикальные колебания. Жесткая кинематическая связь всех виброблоков через синхронизаторы 6 и карданные валы 7 обеспечивает равномерность колебаний по всей площади стола. Ускорения таких площадок достигают 6–8g.

Рис. 7. Конструкция (а) и кинематическая схема (б) блочной виброплощадки с вертикально направленными колебаниями: 1 — виброблок; 2 — цилиндрические пружины; 3 — электромагнит; 4 — рама; 5 — электродвигатель; 6 — синхронизатор; 7 — карданный вал; 8 — рама привода; 9 — коническая приставка

Виброблоки (рис. 8) являются унифицированными узлами, что упрощает ремонт и позволяет создавать площадки различной грузоподъемности.

Рис. 8. Конструкция виброблоков нормальной грузоподъемности: 1 — электромагнит; 2 — двухвальный виброблок; 3, 4 — цилиндрические пружины; 5 — болт крепления виброблока на раме виброплощадки

Ниже представлена обновленная таблица с основными параметрами виброплощадок с вертикально направленными колебаниями.

Таблица 1. Основные параметры виброплощадок с вертикально направленными колебаниями

| Показатели | СМЖ-187 | СМЖ-200Б | СМЖ-199А | СМЖ-191 |

|---|---|---|---|---|

| Грузоподъемность, т | 10 | 15 | 24 | 40 |

| Число виброблоков, шт. | 8 | 8 | 16 | 14 |

| Грузоподъемность одного блока, кг | 2000 | 2000 | 2000 | 3500 |

| Суммарный статический момент дебалансов, кг·м | 2,96; 3,6; 4,8 | 2,96; 3,6; 4,8 | 5,92; 7,2; 9,6 | 22,4 |

| Частота колебаний, с–1 (Гц) | 48.5 (2910 об/мин) | 48.5 (2910 об/мин) | 48.5 (2910 об/мин) | 48.5 (2910 об/мин) |

| Амплитуда колебаний (расчетная), мм | 0,4…0,6 | 0,4…0,6 | 0,4…0,6 | 0,4…0,6 |

| Усилие прижатия одним электромагнитом, кН | 60 | 60 | 60 | 120 |

| Суммарная мощность электродвигателей, кВт | 64 | 92 | 128 | 234,5 |

| Масса вибрируемых частей, кг | 3000 | 3100 | 5400 | 10650 |

| Общая масса, кг | 7850 | 7850 | 13150 | 21000 |

- Ударно-вибрационные площадки создают асимметричные ускорения. Это достигается за счет ударов, направленных вверх, по столу с формой. В результате инерционные силы, действующие на частицы смеси, преимущественно направлены вниз, что исключает отрыв бетона от поддона и обеспечивает его интенсивное припрессовывание. Ускорения могут достигать 20g, что позволяет эффективно уплотнять самые жесткие смеси и формовать изделия большой высоты.

В одномассной ударно-вибрационной площадке (рис. 9) рама 1 с дебалансным валом 2 при вращении отрывается от упругих ограничителей 6 и затем падает на них, создавая удар. Простота конструкции сочетается с низким уровнем шума, однако удары непосредственно на фундамент снижают ее долговечность.

Рис. 9. Одномассная ударно-вибрационная площадка: 1 — рама; 2 — дебалансный вал; 3 — дебалансы; 4 — подшипниковые опоры; 5 — опорная рама; 6 — упругие ограничители; 7 — приводной электродвигатель

Более совершенной является низкочастотная ударно-вибрационная площадка (рис. 10), представляющая собой двухмассную колебательную систему. Верхняя масса (стол 1) и нижняя (уравновешивающая масса 2) совершают колебания в противофазе. Удары происходят при соприкосновении масс через резиновые буферы 5. Работа в резонансном режиме позволяет снизить энергопотребление.

Рис. 10. Низкочастотная ударно-вибрационная площадка: 1 — стол виброплощадки (верхняя масса); 2 — уравновешивающая масса (нижняя масса); 3 — упругие элементы привода; 4 — шатун; 5 — резиновые буфера с регулируемым зазором; 6 — предварительно поджатые упругие элементы; 7 — притяжные магниты; 8 — мягкие виброизолирующие элементы; 9 — эксцентриковый привод

Современным решением является блочная ударно-вибрационная площадка с безынерционным пригрузом (рис. 11, 12). Она создана на базе площадок с вертикальными колебаниями. Форма 4 устанавливается на упругие ограничители 2 виброблоков 1 без жесткого крепления. Сверху форма прижимается безынерционным пригрузом, который создает необходимое усилие через пневмопривод 7 и упругий элемент 6. Это обеспечивает надежный контакт и эффективную передачу ударов, повышает долговечность подшипников за счет снижения рабочей частоты до 140 с–1.

Рис. 11. Блочная ударно-вибрационная площадка с безынерционным пригрузом: 1 — виброблок; 2 — упругие ограничители; 3 — вибровозбудитель; 4 — форма; 5 — захват; 6 — упругий элемент; 7 — пневмопривод

Рис. 12. Конструкция безынерционного пригруза: 1 — цилиндрическая пружина; 2 — гайка; 3 — пневмопривод; 4 — опорная рама; 5 — форма

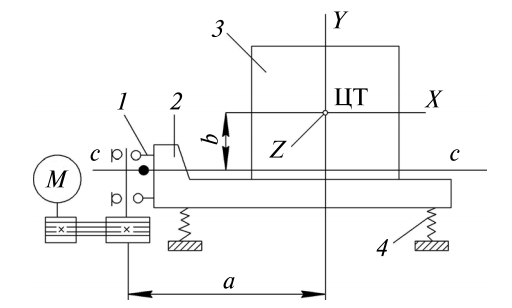

- Виброплощадка с пространственным движением (рис. 13) создает сложные колебания одновременно в трех плоскостях (по осям X, Y, Z). Это достигается за счет смещения одновального вибровозбудителя 1 относительно центра тяжести системы. Варьируя смещения а и b, можно настраивать траекторию движения точек формы, добиваясь оптимального режима уплотнения для различных изделий.

Рис. 13. Виброплощадка с пространственным движением рабочих механизмов: 1 — одновальный центробежный вибровозбудитель; 2 — рама; 3 — форма; 4 — виброизолирующие опоры

3. Оборудование для производства железобетонных труб

Производство труб — одно из наиболее технологически сложных направлений в индустрии ЖБИ. Для этого применяются специализированные установки.

3.1. Центрифуги

Центрифугирование — это процесс формования во вращающихся горизонтальных формах. Под действием центробежной силы более тяжелые фракции (щебень, песок) отбрасываются к стенкам формы, вытесняя более легкие (воду, воздух) к внутренней поверхности. Это создает очень плотную и прочную структуру стенки трубы. Процесс проходит в три этапа: 1) медленное вращение для равномерного распределения смеси; 2) быстрое вращение для уплотнения; 3) окончательное вращение для отжима излишков воды (шликера).

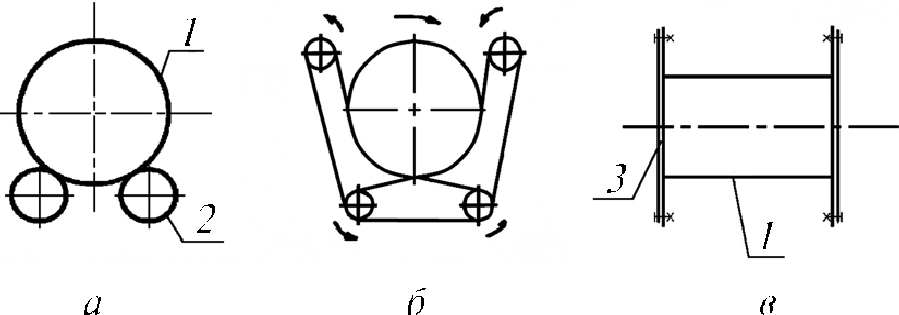

Рис. 14. Принципиальные конструкции центрифуг: а — роликовая; б — ременная; в — осевая

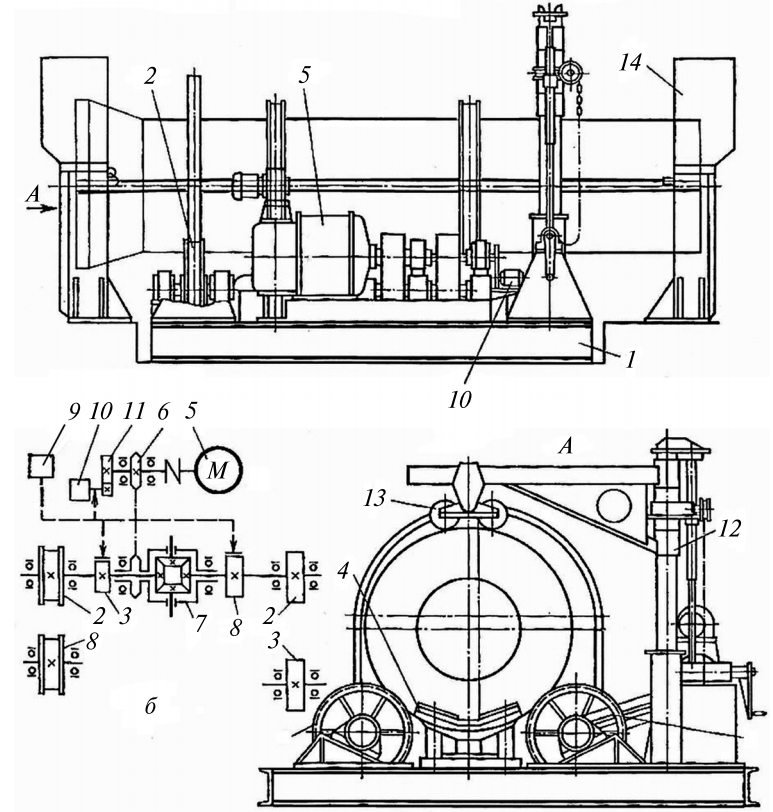

- Роликовые центрифуги (рис. 14, а; рис. 15) являются наиболее распространенными. Форма с бандажами укладывается на ведущие 2 и ведомые 9 ролики и приводится во вращение от электродвигателя 3.

Рис. 15. Свободнороликовая центрифуга: а — конструкция; б — кинематическая схема; 1 — рама; 2, 9 — ведущие и ведомые ролики; 3 — электродвигатель постоянного тока; 4 — тахогенератор; 5 — щитки; 6 — гидроподъемник; 7 — прижимные ролики; 8 — поворотная стойка; 10 — гидравлический тормоз; 11 — дифференциальный механизм; 12 — ручной гидравлический насос; 13 — зубчатая передача; 14 — цепная передача

- Ременные центрифуги (рис. 14, б; рис. 16) передают вращение форме 8 с помощью системы ремней 6. Это обеспечивает более плавный пуск и работу, но ремни подвержены износу.

Рис. 16. Ременная центрифуга: 1 — станина; 2 — ведущий вал; 3 — ведомый вал; 4 — салазки для натяжения ремней; 5 — электродвигатель постоянного тока; 6 — клиноременная передача (28 перекрещивающихся ремней длиной 6,3 м); 7 — тельфер; 8 — форма

- Осевые центрифуги (рис. 14, в) фиксируют форму за торцы. Они менее распространены из-за сложности конструкции и риска прогиба длинномерных форм.

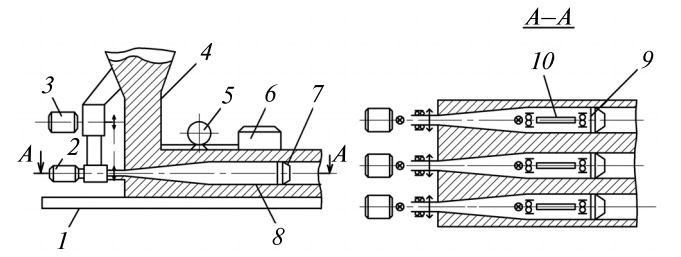

3.2. Установка радиального прессования

Это прогрессивный метод производства безнапорных труб из особо жестких смесей. Формование происходит в вертикальной форме 1 (рис. 17). Смесь из питателя 4 подается внутрь. Вращающаяся формующая головка, поднимаясь снизу вверх, распределяет смесь метателями 9 на стенки формы и уплотняет ее прессующими роликами 6. Заглаживающий цилиндр 7 формирует гладкую внутреннюю поверхность. Высокая начальная прочность бетона (0,5–0,6 МПа) позволяет производить немедленную распалубку, что резко сокращает потребность в формах.

Преимущества: высокая производительность (до 1 м/мин), точность геометрии, низкий уровень шума. Недостатки: большая высота установки, высокая чувствительность к дозированию смеси, риск закручивания арматуры.

Рис. 17. Схема установки для радиального прессования

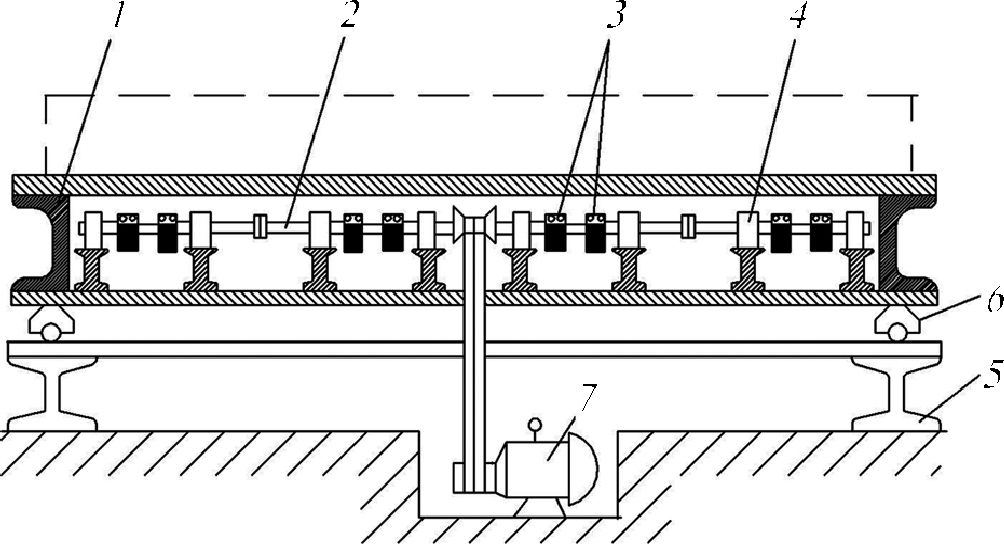

3.3. Установка для формования труб в горизонтальном положении

В этой технологии (рис. 18) форма 4 устанавливается на два ряда виброблоков 1. Дебалансы 2, 5 на противоположных рядах смещены на 180°, что заставляет их работать в противофазе. В результате форма совершает не поступательные, а угловые (качательные) колебания относительно своей продольной оси. Эти колебания создают касательные напряжения, которые эффективно уплотняют бетонную смесь.

Рис. 18. Схема установки для формования железобетонных труб в горизонтальном положении: 1 — виброблок; 2, 5 — дебалансы; 3 — консоли формы; 4 — форма

3.4. Установка осевого вибропрессования

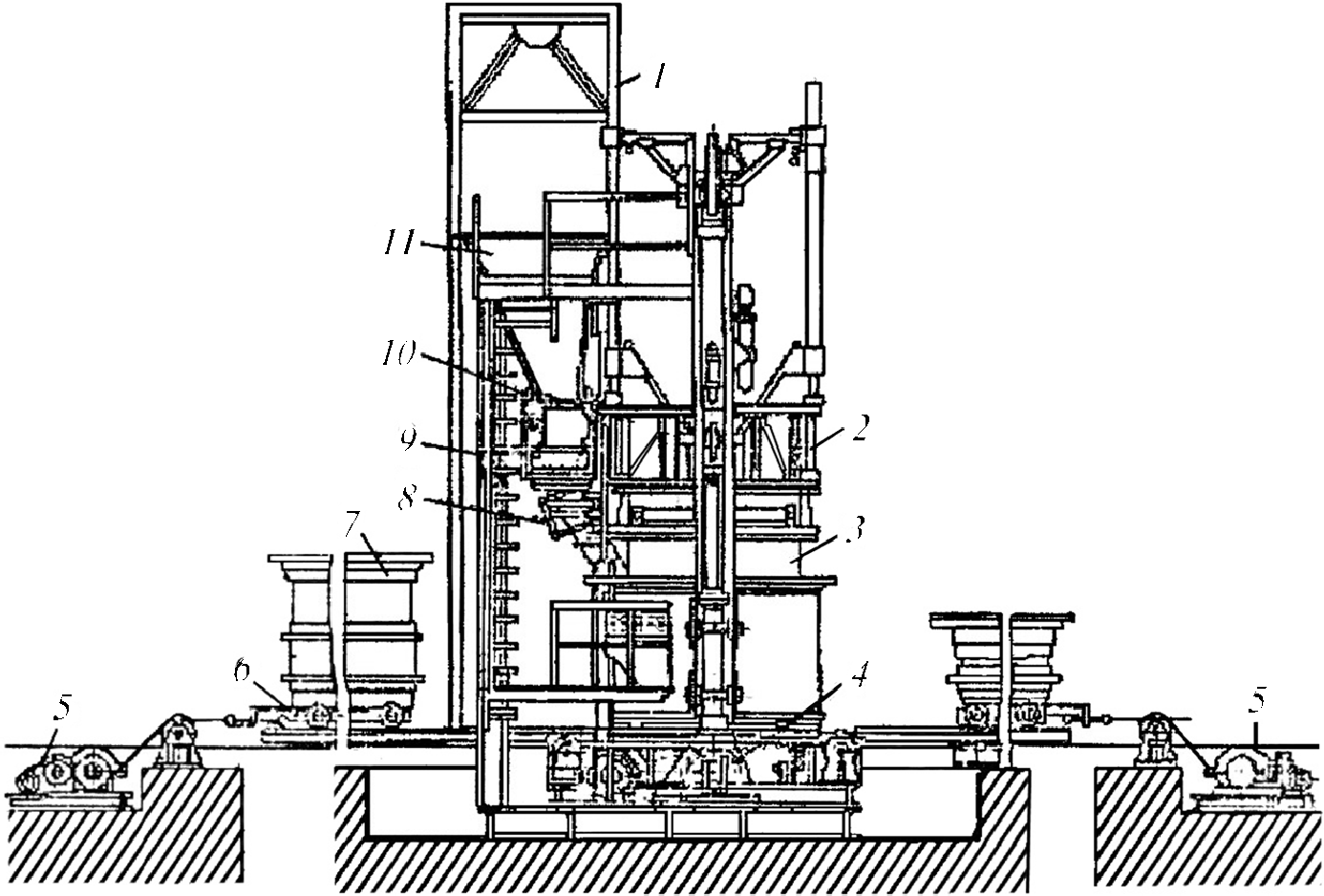

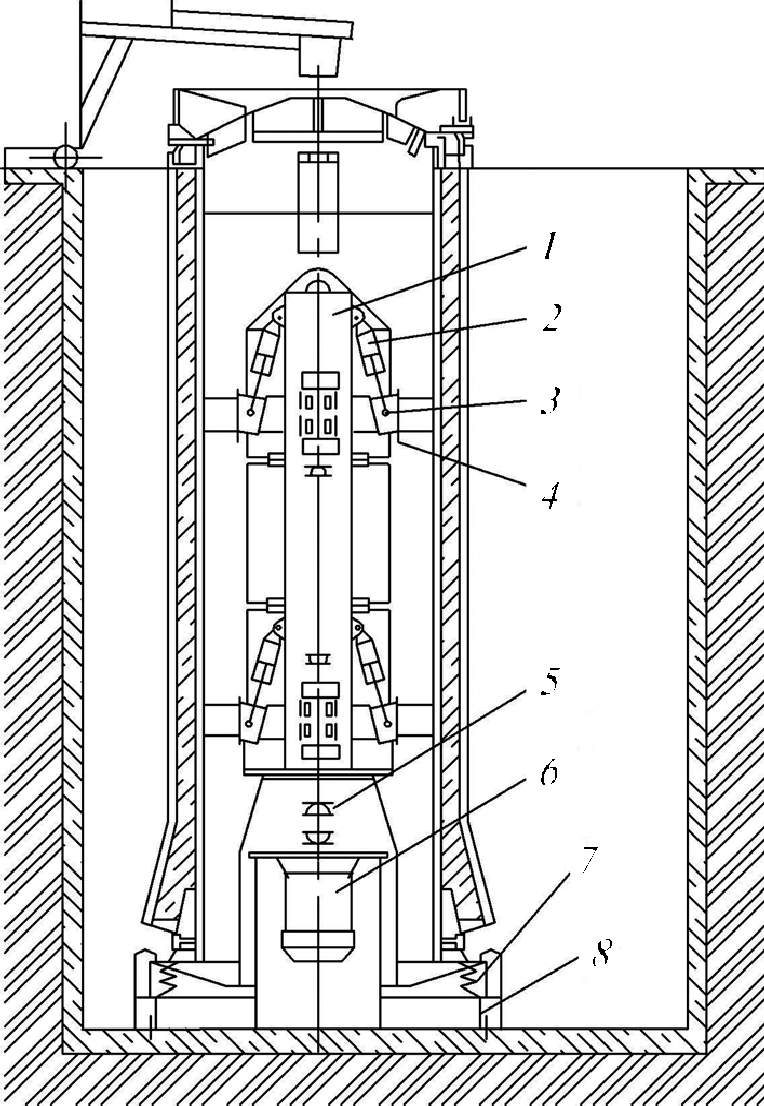

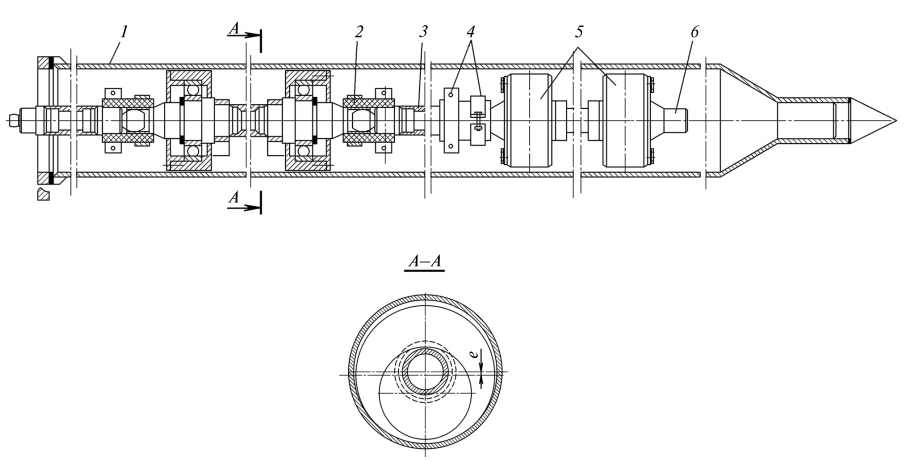

Станок (рис. 19) формует трубу в вертикальном положении. Внутрь формы 7 опускается вибросердечник (рис. 20). В зазор между вращающейся формой и вибрирующим сердечником подается бетонная смесь. Уплотнение происходит за счет вибрации сердечника и давления смеси. Верхняя часть трубы (раструб) формуется специальным прессующим кольцом.

Рис. 19. Станок для производства труб способом вибропрессования: 1 — станина; 2 — каретка; 3 — привод вибросердечника; 4 — поворотный стол; 5 — привод; 6 — тележки; 7 — форма; 8 — загрузочный лоток; 9 — питатель; 10 — каретка; 11 — бункер

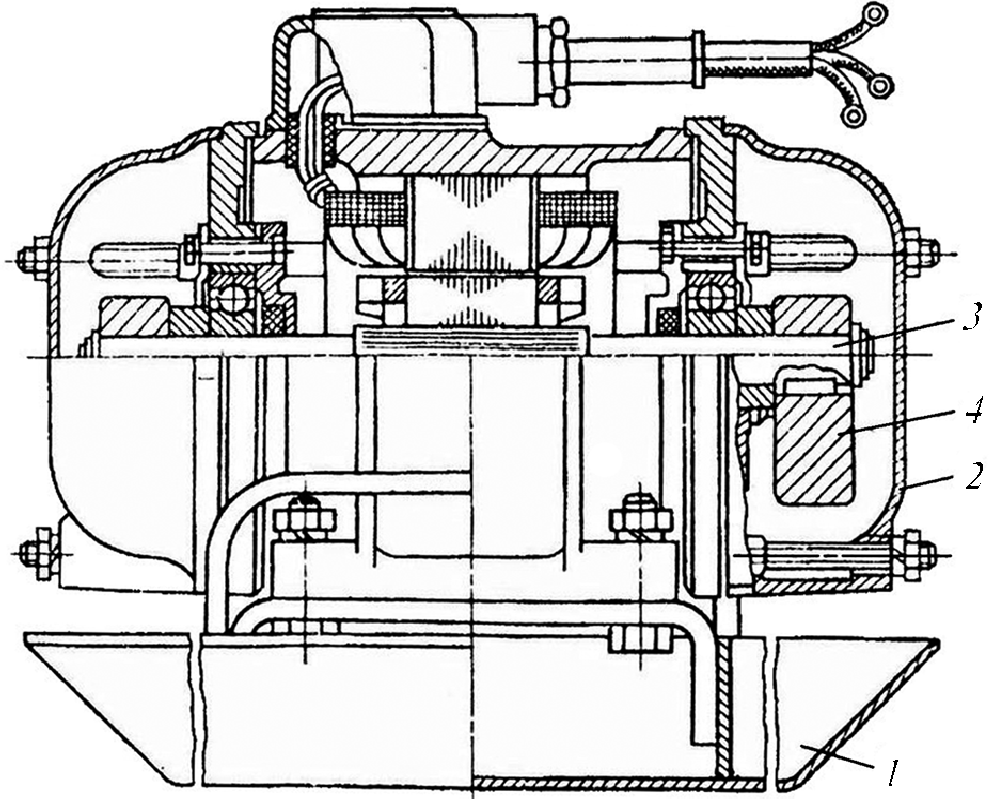

Рис. 20. Вибросердечник: 1 — электродвигатель; 2 — корпус; 3 — карданный вал; 4 — виброблок

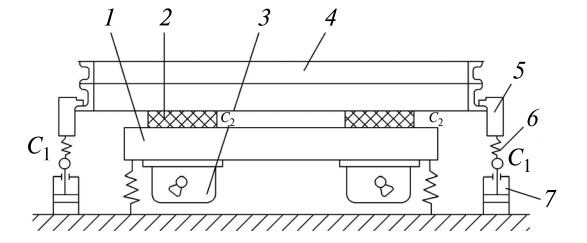

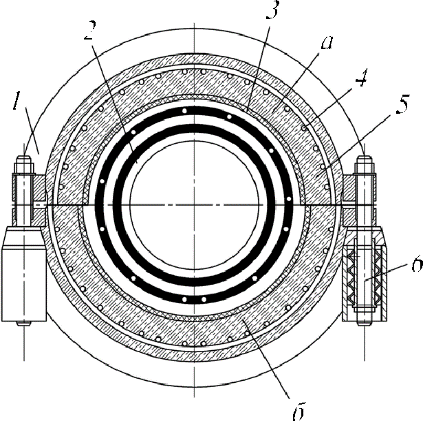

3.5. Оборудование для виброгидропрессования напорных труб

Этот уникальный метод позволяет изготавливать напорные трубы (давление до 1,5 МПа) с одновременным созданием предварительного напряжения в спиральной арматуре. Ключевой элемент — специальная форма (рис. 21). Она состоит из двух полуформ 1, соединенных тарельчатыми (пружинными) болтами 6. Внутри находится внутренняя форма 2, окруженная эластичным рукавом высокого давления 3.

Технологический процесс:

- Собранную форму вертикально устанавливают на пост формования (например, на вибросердечник, рис. 22) и заполняют жесткой бетонной смесью при одновременной вибрации для равномерного распределения.

- Форму переносят на пост опрессовки и в пространство между внутренней формой 2 и рукавом 3 подают воду под высоким давлением (в 3–3,5 раза выше рабочего давления трубы).

- Расширяющийся рукав 3 уплотняет бетонную смесь. Давление передается на спиральный арматурный каркас 5, растягивая (напрягая) его.

- Усилие от напряженной арматуры и бетона заставляет полуформы 1 расходиться, растягивая пружинные болты 6. Расхождение прекращается, когда усилие в болтах уравновешивает внутреннее давление.

- В этом напряженном состоянии труба подвергается тепловлажностной обработке. Давление воды снимают только после набора бетоном достаточной прочности.

Рис. 21. Поперечный разрез формы для производства труб методом виброгидропрессования: а — до опрессовки; б — после опрессовки; 1 — полуформа; 2 — внутренняя форма; 3 — рукав высокого давления; 4 — продольные арматурные стержни; 5 — спиральный арматурный каркас; 6 — тарельчатые (пружинные) болты

Рис. 22. Конструктивная схема вибросердечника: 1 — корпус; 2 — гидроцилиндры; 3 — клиновые замки; 4 — упоры; 5 — карданы; 6 — приводной электродвигатель; 7 — виброизолирующие пружины; 8 — рама

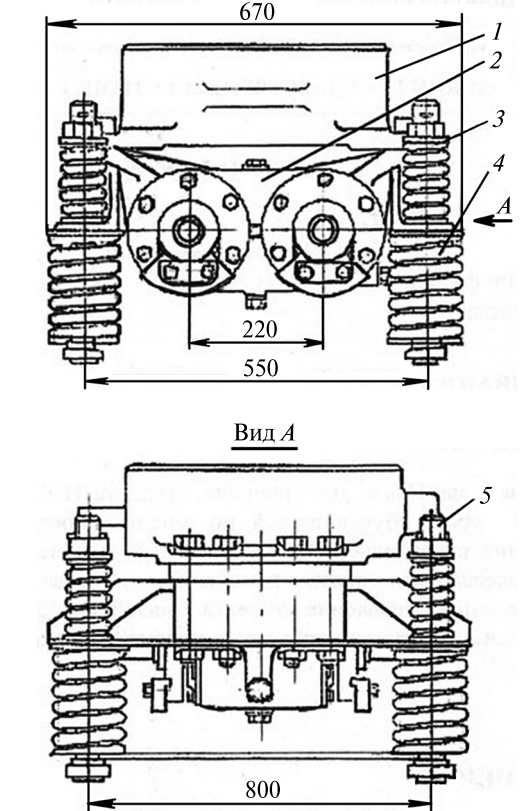

4. Кассетные установки

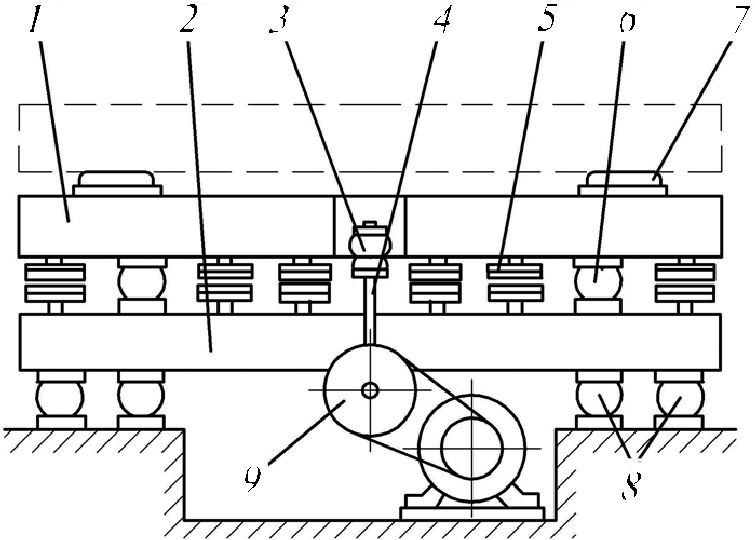

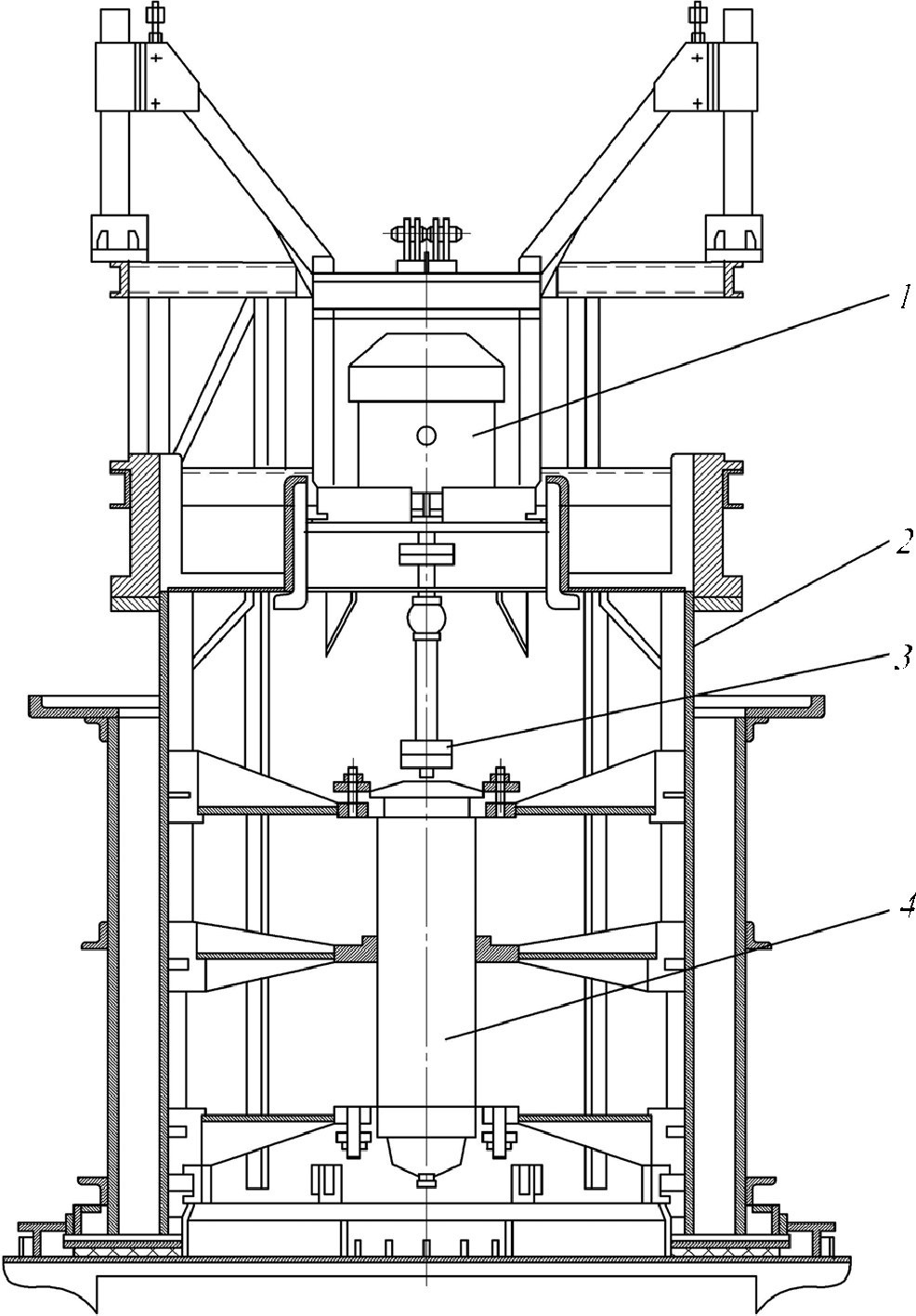

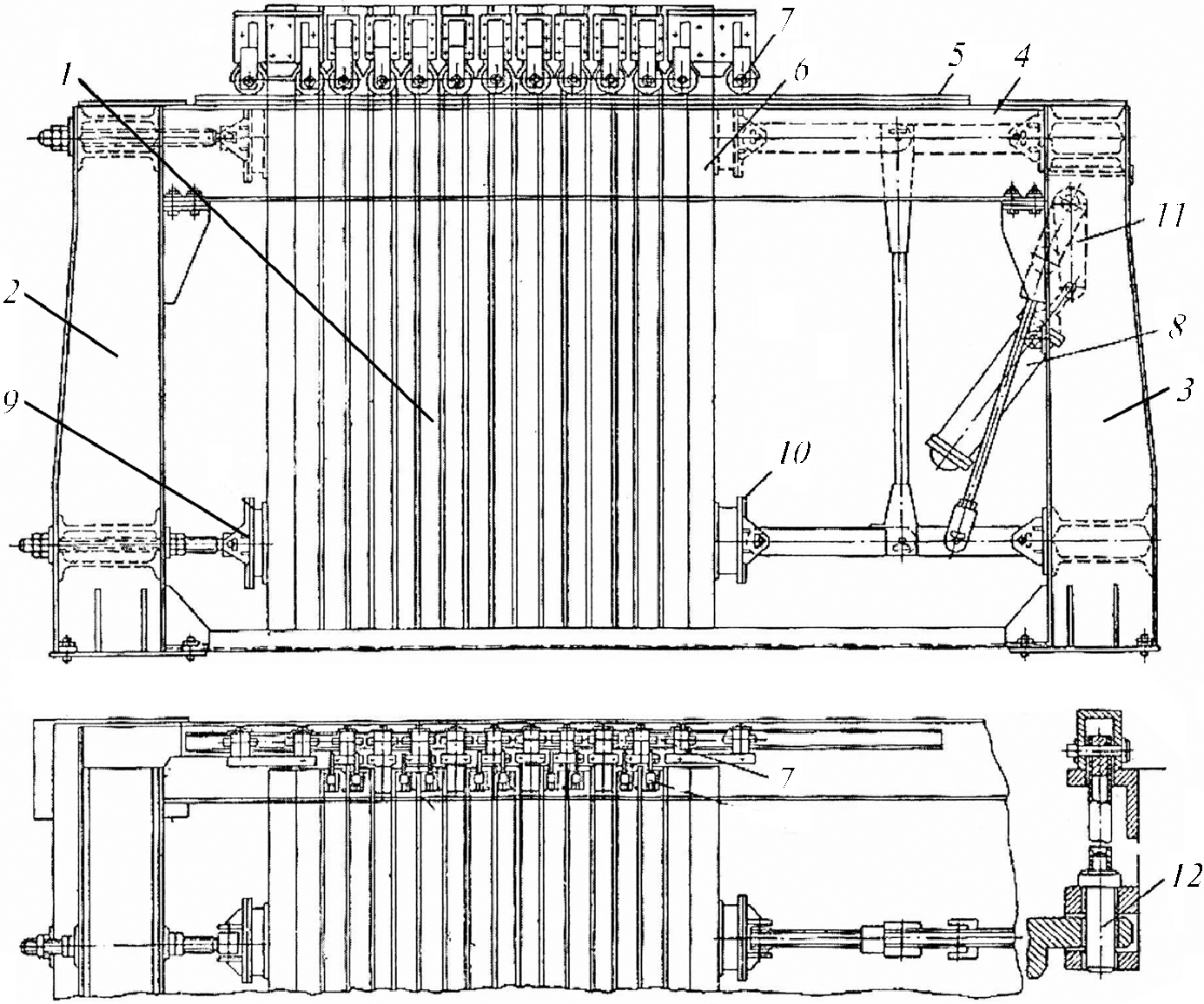

Кассетные установки предназначены для вертикального формования плоских изделий: панелей перекрытий, внутренних стен, перегородок. Основное преимущество — экономия производственных площадей и получение двух гладких лицевых поверхностей изделия. Установка (рис. 23, 24) представляет собой набор вертикальных отсеков 6, образующих многоместную форму — кассету 1.

Каждый формовочный отсек ограничен двумя стальными стенками (разделительными листами 2). Стенки часто делают полыми (паровые рубашки 4) для подачи пара и ускорения твердения бетона. Уплотнение смеси, подаваемой сверху, производится навесными вибраторами 5 (рис. 25), закрепленными на торцах разделительных листов. Распалубка и сборка кассеты осуществляются специальной машиной 2, которая последовательно сдвигает и раздвигает стенки.

Рис. 23. Кассетная установка: 1 — кассета; 2 — машина для сборки-разборки кассет; 3 — стойка; 4 — балки; 5 — дорожки; 6 — отсеки кассеты; 7 — опорные ролики; 8 — гидроцилиндр; 9 — амортизаторы; 10 — упоры; 11 — механизм распалубки; 12 — штанга

Рис. 24. Схема кассетной установки: 1 — неподвижная стенка; 2 — разделительная стенка; 3 — эжектор; 4 — тепловая стенка; 5 — вибраторы; 6 — рабочие борта; 7 — подвижная стенка

Рис. 25. Схема установки вибровозбудителей на торцах разделительных листов кассетной формы: 1 — вибровозбудитель; 2 — разделительный лист; 3 — паровой отсек; 4 — изделие

5. Оборудование для формования многопустотных панелей

Для изготовления многопустотных изделий (плит перекрытий, вентблоков) из жестких бетонных смесей применяют специальные формовочные машины с пустотообразователями. Пустотообразователи — это стержни (чаще всего круглого сечения), которые вводятся в форму перед укладкой бетона и формируют в изделии пустоты. Они могут быть:

- Пассивными: не имеют собственного вибропривода. Уплотнение происходит за счет вибрации всей формы на виброплощадке.

- Активными (вибрационными): имеют встроенный вибровозбудитель. Это позволяет уплотнять смесь локально, вокруг пустот, что снижает общий уровень шума и вибрации.

Формовочная машина (рис. 26, 27) представляет собой каретку 1, которая перемещает пустотообразователи 3 и вводит их в форму 5 через отверстия в бортах.

Рис. 26. Конструктивная схема формовочной машины: 1 — каретка; 2 — рельсовый путь; 3 — пустотообразователь; 4 — опорный ролик; 5 — форма с отверстием в поперечных бортах

Рис. 27. Кинематическая схема формовочной машины: 1 — электродвигатель; 2 — муфта с тормозом; 3 — редуктор; 4 — рама; 5 — зубчатая передача; 6 — цевочное зацепление

Эффективной конструкцией активного пустотообразователя является дебалансно-планетарный тип (рис. 28). Внутри трубы 1 пустотообразователя на промежуточных валах 3 вращается дебалансный вал 6. Корпус его подшипниковой опоры 5 не закреплен жестко, а свободно прокатывается по внутренней поверхности трубы, создавая интенсивные колебания.

Рис. 28. Пустотообразователь дебалансно-планетарного типа: 1 — труба; 2 — упругие втулки; 3 — промежуточные валы; 4 — хомуты; 5 — цилиндрический корпус подшипниковых опор; 6 — дебалансный вал

Приводные электродвигатели могут располагаться как внутри пустотообразователя, так и выноситься за его пределы (рис. 29).

Рис. 29. Схемы расположения приводных электродвигателей активных пустотообразователей: а — со встроенным электродвигателем; б, в — с выносным электродвигателем

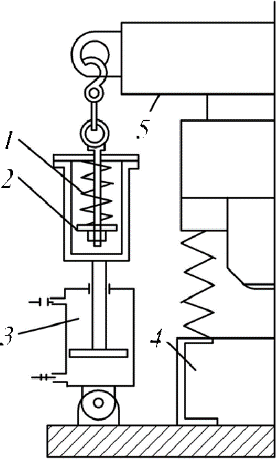

6. Передвижные (скользящие) виброформы

Эта технология (рис. 30), также известная как слипформинг (slipforming), заключается в непрерывном или цикличном перемещении короткого формующего элемента (виброформы) вдоль изготавливаемого изделия. Бетонная смесь подается в бункер 3 и уплотняется в вибросекциях 4. Сразу за машиной остается готовое отформованное изделие (происходит немедленная распалубка). Чтобы свежий бетон не оплывал, виброформы оснащаются удлиненными бортами-стабилизаторами 6.

Рис. 30. Схема передвижной виброформы: 1 — электродвигатель; 2 — синхронизатор; 3 — бункер; 4 — вибросекции; 5 — виброблоки; 6 — стабилизаторы; 7 — пружинная подвеска

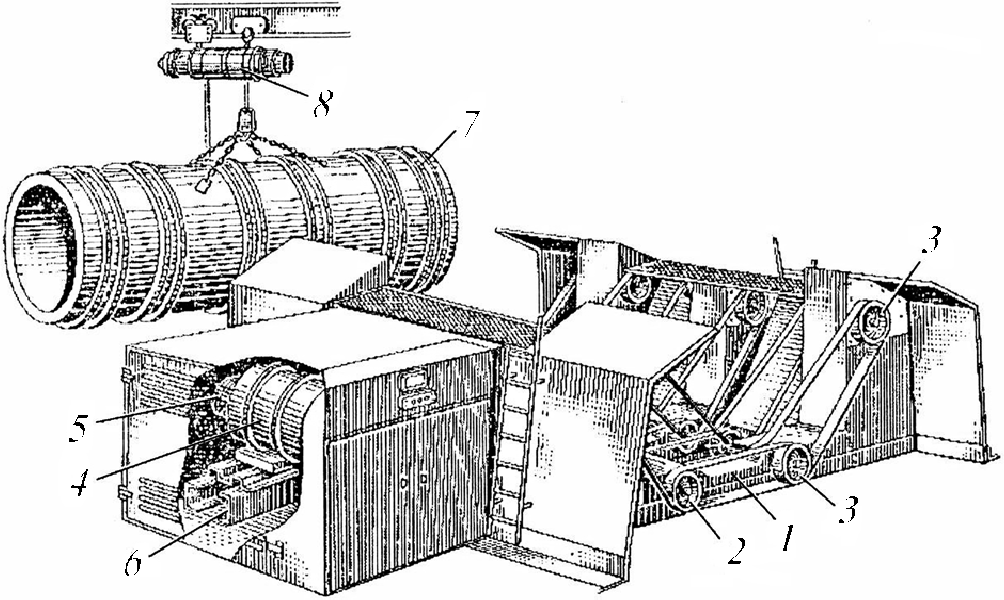

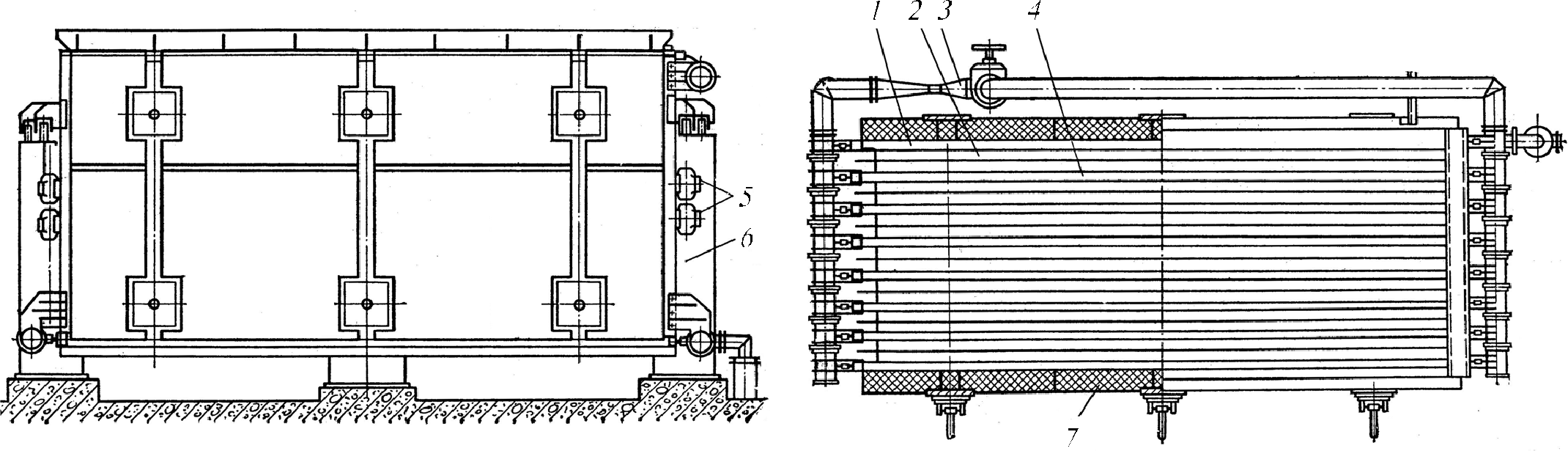

7. Оборудование для непрерывного стендового формования

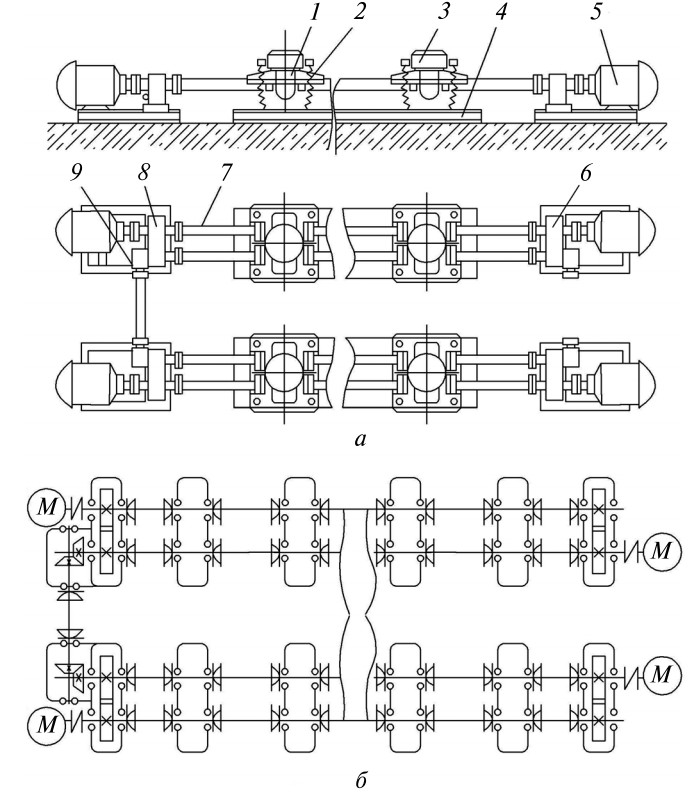

Это одна из самых производительных технологий в производстве ЖБИ, особенно предварительно напряженных изделий постоянного сечения (пустотные плиты, сваи, ригели). Формование ведется на длинных металлических стендах-дорожках (90–200 м), по которым движется специальная машина. После формования и тепловлажностной обработки длинная бетонная «лента» разрезается на изделия нужной длины алмазными пилами.

Существует два основных типа машин:

- Слипформеры (Slipformers): уплотняют бетонную смесь вибрационным способом.

- Экструдеры (Extruders): уплотняют смесь методом экструзии (выдавливания) с помощью шнеков.

Сравнительный анализ слипформеров и экструдеров

| Параметр | Слипформер (вибрация) | Экструдер (шнековое прессование) |

|---|---|---|

| Ассортимент продукции | Более широкий (пустотные плиты, колонны, ригели, стеновые панели) | Более узкий, в основном пустотные плиты |

| Время переналадки | Относительно быстрое | Длительное (до 10 часов) |

| Требования к смеси | Пластичные и малоподвижные смеси | Очень жесткие смеси (нулевая осадка конуса) |

| Расход цемента | Стандартный | Пониженный (за счет низкого В/Ц) |

| Уровень шума | Высокий | Значительно ниже (менее 85 дБ) |

| Качество изделий | Хорошее | Очень высокое, идеальная геометрия, сокращенное время твердения (до 6 ч) |

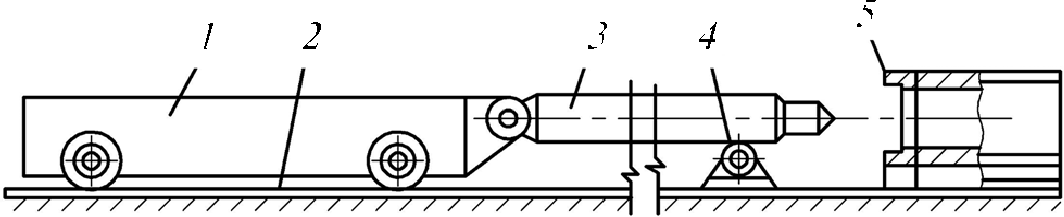

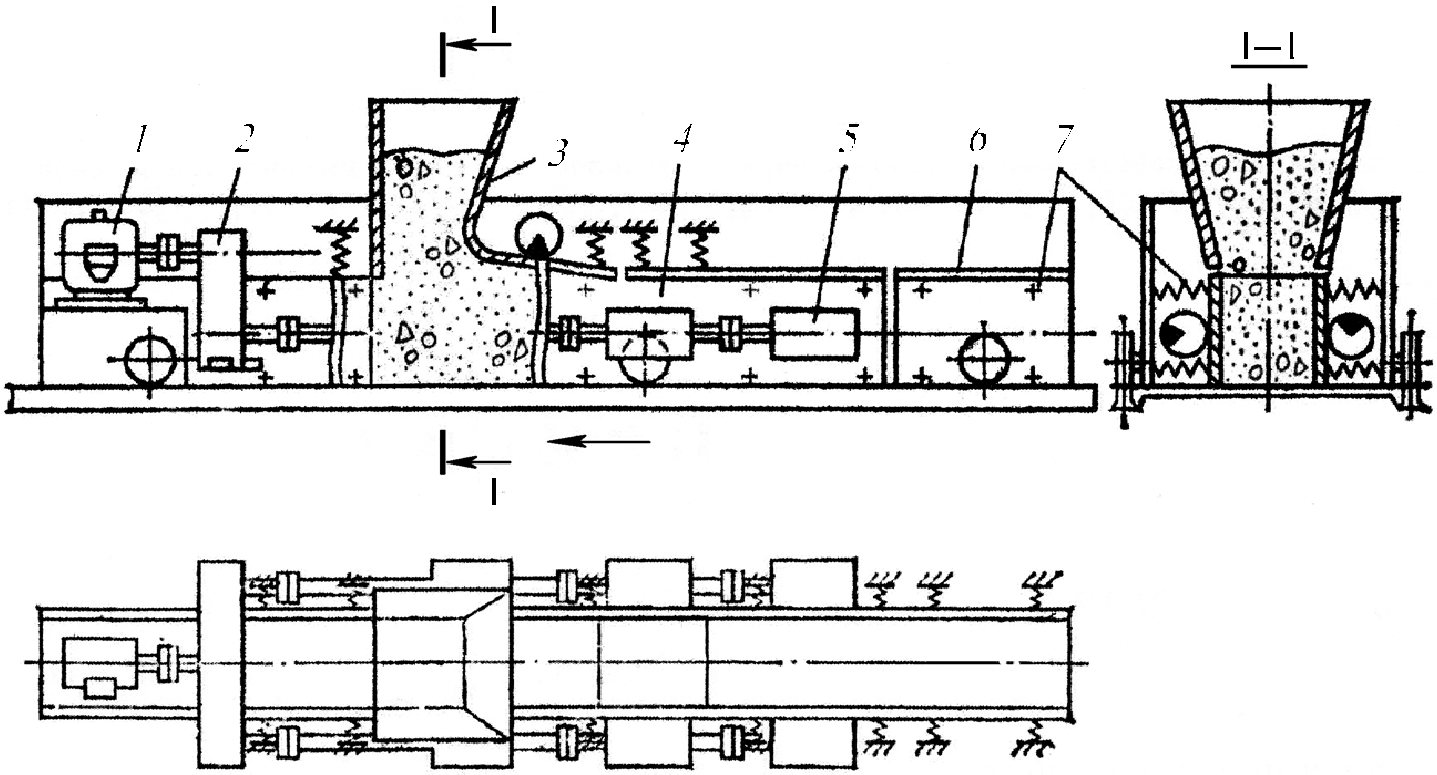

На рис. 31 показана схема слипформера. Машина движется по поддону 1 с натянутой арматурой 2. Из бункера 3 подается нижний слой смеси, уплотняемый вибратором 4 и активными пустотообразователями 11. Затем укладывается арматурная сетка, и из бункера 7 подается верхний слой, который уплотняется вибратором 8. Стабилизирующие плиты 5 и 9 удерживают геометрию изделия.

Рис. 31. Принципиальная схема вибрационной машины непрерывного формования

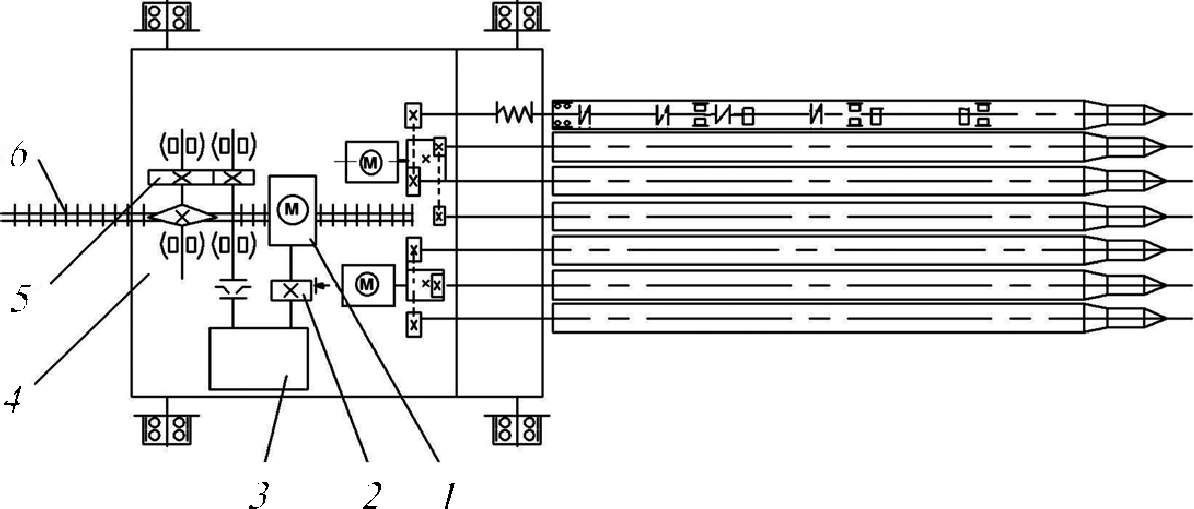

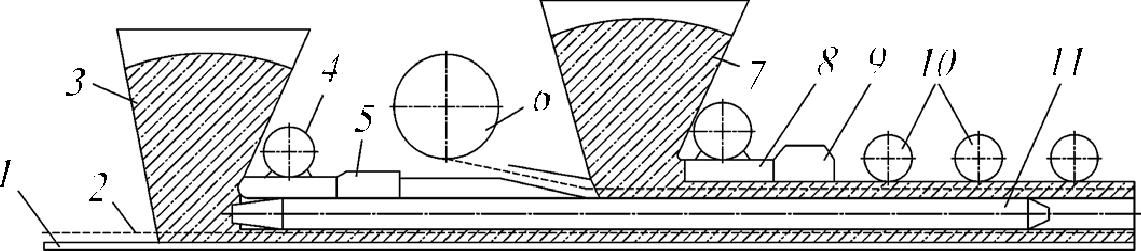

На рис. 32 показана схема шнекового экструдера. Эта машина движется вперед за счет силы реакции, возникающей при нагнетании смеси шнеками 8 в формующую камеру. Смесь из бункера 4 захватывается шнеками, уплотняется и выдавливается. Внутри полых шнеков могут быть установлены вибровозбудители 10 для дополнительного уплотнения. За машиной остается идеально отформованная бетонная полоса.

Рис. 32. Принципиальная схема шнекового экструдера

Интересные факты

- Римский бетон: Древние римляне создавали бетон, используя вулканический пепел (пуццолан), который вступал в реакцию с морской водой, делая конструкции, такие как Пантеон или акведуки, невероятно долговечными. Некоторые из них стоят уже более 2000 лет.

- Самое большое бетонное сооружение: Плотина «Три ущелья» в Китае является крупнейшим бетонным сооружением в мире. На ее строительство ушло около 28 миллионов кубических метров бетона.

- Звук бетона: Избыточная вибрация (перевибрирование) не только вредна, но и имеет характерный признак: поверхность бетона начинает блестеть от выступившего цементного молока, а звук работающего вибратора становится более глухим и равномерным. Опытные бетонщики ориентируются на этот «звук готовности».

- Самовосстанавливающийся бетон: Современные исследования привели к созданию «живого» бетона, в который добавляют капсулы с бактериями и питательными веществами. При появлении трещины в нее попадает вода, капсулы разрушаются, бактерии «просыпаются» и начинают производить известняк, «залечивая» повреждение.

Часто задаваемые вопросы (FAQ)

- В: Что такое расслоение бетонной смеси и почему оно происходит?

- О: Расслоение (сегрегация) — это разделение смеси на составляющие: тяжелый щебень оседает вниз, а цементное молоко и вода поднимаются вверх. Основная причина — избыточное вибрирование, особенно пластичных и литых смесей, а также неправильно подобранный гранулометрический состав заполнителей.

- В: Как правильно выбрать частоту и амплитуду вибрации?

- О: Общее правило: для смесей с крупным заполнителем и низкой подвижностью (жестких) эффективнее низкая частота и большая амплитуда. Для мелкозернистых и пластичных смесей — высокая частота и малая амплитуда. Выбор зависит от типа конструкции и используемого оборудования.

- В: В чем разница между уплотнением и консолидацией?

- О: В контексте бетона эти термины часто используются как синонимы. Однако технически «уплотнение» (compaction) больше относится к процессу увеличения плотности (снижения пористости), а «консолидация» (consolidation) — к процессу придания смеси однородности и монолитности, заполнению всех углов формы.

- В: Какие основные меры безопасности при работе с глубинным вибратором?

- О: Необходимо использовать электроинструмент с питанием от пониженного напряжения (не выше 42 В) через преобразователь. Работать следует в резиновых перчатках и сапогах. Нельзя опирать работающий вибратор на арматуру, чтобы не передавать вибрацию на уже уложенные участки. Погружать и извлекать вибронаконечник нужно медленно, чтобы не оставлять пустот.

Заключение

Качественное уплотнение бетонной смеси является краеугольным камнем в создании надежных и долговечных строительных конструкций. Мы рассмотрели широкий спектр технологий — от классического вибрирования до высокопроизводительного стендового формования, а также проанализировали многообразие специализированного оборудования. Выбор конкретного метода и машины зависит от множества факторов: реологических свойств бетонной смеси, типа и геометрии изделия, требуемой производительности и экономических соображений. Постоянное совершенствование технологий уплотнения, включая разработку новых типов вибраторов, автоматизацию процессов и внедрение «умных» систем контроля, продолжает расширять возможности современного строительства, позволяя реализовывать все более смелые и сложные инженерные проекты.

Нормативная база:

При производстве работ по уплотнению бетонных смесей и изготовлению железобетонных изделий следует руководствоваться действующими нормативными документами. Ниже приведены некоторые из ключевых стандартов:

- ГОСТ 7473-2010 «Смеси бетонные. Технические условия» — основной стандарт, классифицирующий бетонные смеси по удобоукладываемости, и устанавливающий требования к ним.

- ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний» — описывает методы определения подвижности (осадка конуса), жесткости и других технологических свойств смеси.

- ГОСТ 26633-2015 «Бетоны тяжелые и мелкозернистые. Технические условия» — устанавливает требования к тяжелым бетонам, из которых изготавливается большинство конструкций.

- ГОСТ 13015-2012 «Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения» — общий стандарт для всех сборных ЖБИ.

Рекомендуемая литература:

- Бауман В.А., Быховский И.И. Вибрационные машины и процессы в строительстве. — М.: Высшая школа, 1977.

- Дворкин Л.И., Дворкин О.Л. Основы бетоноведения. — СПб.: Строй-Бетон, 2006.

- Невилль А.М. Свойства бетона. — М.: Стройиздат, 2004.

- Гордон С.С., Школьник Я.Ш. Вибрационное оборудование для производства сборного железобетона. — М.: Машгиз, 1963.