Содержание страницы

Ремонтная сварка является неотъемлемой частью жизненного цикла практически любой металлической конструкции, от мостовых ферм и корпусов судов до промышленных резервуаров и деталей машин. Возникновение дефектов, таких как трещины или нежелательные отверстия, является неизбежным следствием эксплуатационных нагрузок, коррозии или ошибок проектирования. Качественно выполненный ремонт позволяет не только восстановить первоначальную прочность и функциональность изделия, но и значительно продлить срок его службы, предотвращая аварийные ситуации и дорогостоящую замену.

В данном материале мы подробно рассмотрим два ключевых аспекта ремонтных работ: технологию заварки трещин и методы восстановления дефектных отверстий. Особое внимание будет уделено правильной подготовке, выбору методов и строгому соблюдению нормативных требований, что является залогом надежности и долговечности отремонтированного соединения.

1. Заварка трещин в металлических конструкциях

Практический опыт эксплуатации и многочисленные исследования показывают, что попытка заварки трещины без должной технологической подготовки неизбежно ведет к негативным последствиям. Неправильно выполненный ремонт может спровоцировать мгновенное распространение дефекта даже при незначительных эксплуатационных нагрузках, особенно в условиях пониженных температур, когда металл становится более склонным к хрупкому разрушению. Именно поэтому все этапы, от подготовки кромок до наложения сварных швов, должны выполняться в строгом соответствии с утвержденными стандартами.

Ключевыми нормативными документами, регламентирующими подготовку и выполнение ручной дуговой сварки (РДС, метод MMA), являются ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры» и ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры». В случаях, когда геометрия и размеры ремонтного шва выходят за рамки стандартных, разрабатывается индивидуальная технологическая карта. В ней детально прорисовывается форма разделки кромок и последовательность наложения швов с учетом специфики и габаритов ремонтируемого элемента. Эта документация в обязательном порядке вносится в каталог технической документации и паспорт изделия для последующего контроля и обслуживания.

1.1. Диагностика и подготовка трещины к заварке

Первоочередной и важнейший этап — это тщательная диагностика дефекта. Необходимо с высокой точностью определить границы трещины, особенно ее концы, где концентрируются максимальные напряжения. Для визуализации границ применяют следующие методы:

- Локальный нагрев: Кратковременный нагрев области дефекта газовой горелкой до температуры 100—150 °C заставляет трещину «проявиться» за счет термического расширения и окисления.

- Капиллярный метод (цветная дефектоскопия): На очищенную поверхность наносится проникающая жидкость (пенетрант), которая заполняет полость трещины. После удаления излишков пенетранта и нанесения проявителя трещина становится видимой в виде четкой цветной линии.

- Магнитопорошковый метод: Применяется для ферромагнитных материалов и позволяет выявлять даже мельчайшие поверхностные и подповерхностные дефекты.

После точного определения концов трещины их необходимо накернить и засверлить для снятия концентрации напряжений. Сверление — это обязательная операция, которая останавливает дальнейший рост трещины в процессе сварки и последующей эксплуатации. Диаметр сверла выбирается в зависимости от толщины металла:

- Для толщин до 100 мм: диаметр сверла 6–10 мм.

- Для толщин свыше 100–125 мм: диаметр сверла 20–25 мм.

Крайне важно, чтобы центр просверленного отверстия либо точно совпадал с концом трещины, либо располагался на 3–5 мм дальше по направлению ее предполагаемого распространения. В труднодоступных местах, где использование дрели невозможно, допускается прожигание отверстий газокислородным резаком, но только на полностью разгруженных элементах и с отступом от конца трещины на 50–80 мм. Для обеспечения полного провара в корне шва, края просверленных отверстий рекомендуется раззенковать на 1/2–1/3 толщины стенки детали, формируя чашеобразное углубление.

1.2. Методы разделки кромок трещины

Следующий шаг — разделка (выборка) металла по всей длине трещины для формирования сварочной ванны и обеспечения качественного проплавления. Существует несколько основных методов:

- Механический способ: Использование углошлифовальных машин (УШМ) с абразивными кругами, пневматических зубил или фрезеровального инструмента. Этот метод обеспечивает чистую поверхность без термического влияния, но является трудоемким.

- Воздушно-дуговая строжка: Высокопроизводительный метод, использующий угольный электрод и струю сжатого воздуха для удаления расплавленного металла. Требует обязательной последующей абразивной зачистки кромок для удаления науглероженного слоя, который может ухудшить свойства сварного шва.

- Газокислородная резка: Применяется для углеродистых и низколегированных сталей большой толщины.

- Плазменная резка: Универсальный метод, подходящий для большинства металлов и сплавов.

- Специализированные электроды: Для некоторых задач возможно применение электродов для строжки и резки, например, марки АНР-2, которые позволяют производить выборку металла без последующей механической зачистки кромок.

Для несквозных трещин глубина разделки должна быть на 3-5 мм больше фактической глубины залегания дефекта, чтобы гарантированно удалить его корень.

1.3. Термическая обработка при сварке

При заварке «защемленных» трещин (не выходящих на свободный край детали), даже в конструкциях из малоуглеродистых сталей, возникают высокие внутренние напряжения. Для их снижения рекомендуется производить локальный предварительный подогрев участков, примыкающих к концам трещины. В особо ответственных случаях, при работе с толстостенными элементами (более 40 мм), легированными сталями или при высокой жесткости конструкции, необходим предварительный и сопутствующий подогрев. Всю деталь или значительную область вокруг ремонта нагревают до температуры 200–250 °C (для некоторых сталей и выше). После завершения сварки обеспечивают замедленное охлаждение, укрывая деталь асбестовой тканью, засыпая ее сухим песком или помещая в термостат. Это предотвращает образование хрупких закалочных структур в зоне термического влияния (ЗТВ) и снижает риск образования холодных трещин.

1.4. Технологии наложения сварных швов

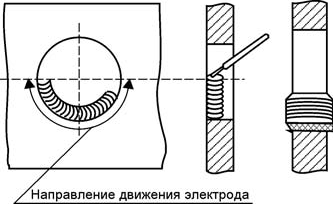

Для трещин длиной более 300 мм во избежание деформаций и концентрации напряжений применяется обратноступенчатый способ сварки. Суть метода заключается в том, что вся длина трещины разбивается на участки (ступени) длиной 150–200 мм. Сварка ведется в общем направлении от центра к краям, но каждая отдельная ступень заваривается в обратном направлении (см. Рисунок 1). Это позволяет более равномерно распределить тепло и сварочные напряжения по всей длине шва.

Рисунок 1. Схема заварки протяженной трещины (длиной более 300 мм) обратноступенчатым способом

После завершения сварки с одной стороны, обязательной операцией для ответственных соединений является подварка корня шва. С обратной стороны детали корень шва удаляется (например, строжкой или абразивной зачисткой) до чистого металла, после чего накладывается подварочный шов. Это гарантирует полный провар по всему сечению и отсутствие дефектов в корне. Если доступ к обратной стороне невозможен, сварку ведут на остающихся стальных или медных подкладках, которые плотно прижимаются к кромкам и формируют обратный валик.

При многослойной заварке глубоких разделок используют метод «горка» или «каскадный способ». При заполнении шва «горкой», сначала наплавляют короткий участок первого слоя, затем на него укладывают второй слой, полностью перекрывая начало первого. Далее в той же последовательности наплавляют третий и последующие слои, формируя уступ, или «горку» (Рисунок 2). Этот метод позволяет каждому последующему слою выполнять своего рода термообработку (отпуск) предыдущего, улучшая структуру металла шва.

![]()

Рисунок 2. Последовательность наложения валиков способом «горка»

Допустимые отклонения по геометрии шва строго регламентируются. Разница по ширине и высоте сварного шва в разных сечениях не должна превышать 2 мм, при условии плавного перехода. При заварке локального дефектного участка (после его вырубки) допускается увеличение ширины до 4 мм относительно основного шва. Если трещина проходит по старому сварному шву, дефектный металл должен быть полностью удален перед началом ремонтных работ.

Особый случай — трещины в клёпаных соединениях. Перед сваркой необходимо удалить по одному ряду заклепок с обеих сторон трещины, чтобы снять напряжения и обеспечить свободную усадку металла шва. После завершения ремонта и остывания соединения удаленные заклепки устанавливаются на место.

2. Заварка и обварка отверстий

Ремонт дефектных или технологических отверстий — еще одна распространенная задача. Выбор технологии зависит от диаметра, глубины отверстия и толщины основного металла. Основные методы включают вварку вставок, сплошную наплавку и установку накладок.

2.1. Ремонт крупных отверстий

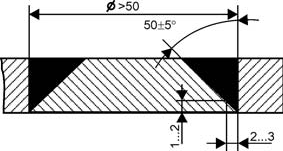

Отверстия диаметром 50 мм и более наиболее эффективно ремонтировать путем вварки специально изготовленной конусообразной вставки (Рисунок 3). Вставка изготавливается из металла, аналогичного по химическому составу и механическим свойствам основному материалу детали. Конусная форма обеспечивает удобный доступ к корневой части шва и позволяет выполнить качественное соединение по всей толщине. Перед началом сварки вставку фиксируют в отверстии на три-четыре прихватки, после чего производят обварку по всему периметру, как правило, в несколько слоев.

Рисунок 3. Схема ремонта крупного отверстия путем вварки конусообразной вставки

2.2. Ремонт глубоких и сквозных отверстий

Для глубоких отверстий, где глубина превышает два диаметра, сплошная наплавка затруднена. В таких случаях применяют несколько подходов:

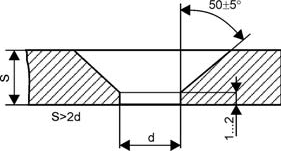

- Зенкование: Кромки отверстия обрабатываются зенкером для создания V-образной разделки, что упрощает процесс наплавки (Рисунок 4).

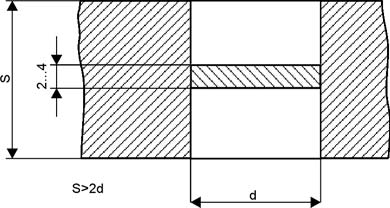

- Установка перегородки: Отверстие можно перегородить тонкой пластиной из низкоуглеродистой стали толщиной 2–4 мм (Рисунок 5). Эта пластина служит подкладкой для первого слоя наплавляемого металла.

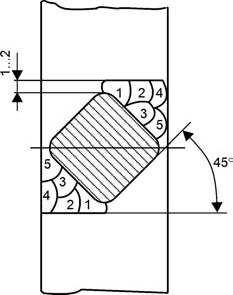

- Применение пробок: Отверстие поочередно заполняется металлическими пробками, каждая из которых обваривается по периметру (Рисунок 6).

Рисунок 4. Схема подготовки глубокого отверстия под заварку методом зенкования

Рисунок 5. Схема подготовки отверстия под заварку с использованием стальной перегородки

Рисунок 6. Последовательность заварки отверстия с применением пробок

2.3. Подготовка и общие рекомендации

Отверстия малого диаметра (менее 15 мм) перед заваркой рекомендуется рассверливать до 18–20 мм для обеспечения нормального доступа и провара. Если в отверстии имеется резьба, ее необходимо полностью удалить сверлом, диаметр которого на 1.5–2 мм превышает наружный диаметр резьбы.

Подготовка поверхности имеет решающее значение: стенки отверстия должны быть тщательно очищены от ржавчины, окалины, масла и грязи до металлического блеска. При сплошной заварке с одной стороны отверстие необходимо закрыть медной или графитовой подкладкой, либо использовать флюсовую подушку для формирования обратного валика.

Заварку рекомендуется производить в нижнем пространственном положении. Наплавка ведется круговыми валиками от периферии к центру. Электрод следует держать под углом 30–40° к стенке отверстия для лучшего проплавления кромок.

2.4. Обварка отверстий для уменьшения диаметра

Иногда требуется не заварить отверстие полностью, а лишь уменьшить его диаметр (например, для восстановления изношенного посадочного места). В этом случае производится обварка (наплавка) внутренней поверхности. Наплавку выполняют в один или несколько слоев по всей толщине стенки с небольшим напуском на кромки.

Если деталь расположена вертикально, сварку ведут снизу вверх. Окружность условно делят на две половины и каждую обваривают отдельно, двигаясь от нижней точки к верхней (Рисунок 7). Это обеспечивает лучший контроль над сварочной ванной и предотвращает стекание жидкого металла.

Рисунок 7. Схема обварки отверстия в вертикальной плоскости с целью уменьшения его диаметра

3. Сравнительный анализ методов разделки кромок трещин

Выбор метода подготовки кромок является ключевым фактором, влияющим на производительность, стоимость и качество ремонта. Ниже представлена сравнительная таблица основных методов.

| Критерий | Механическая разделка (УШМ) | Воздушно-дуговая строжка | Плазменная резка/строжка |

|---|---|---|---|

| Преимущества | Высокое качество поверхности, отсутствие ЗТВ, не требует дополнительной зачистки, простота оборудования. | Высочайшая производительность, низкая стоимость расходных материалов (угольные электроды). | Высокая скорость, чистый рез, возможность работы с любыми токопроводящими металлами (включая нержавеющую сталь, алюминий). |

| Недостатки | Низкая производительность, высокий уровень шума и пыли, физически тяжелая работа, ограниченный доступ в сложных конструкциях. | Образование науглероженного слоя (требуется обязательная зачистка), сильный шум, интенсивное выделение дыма и газов. | Высокая стоимость оборудования, требуется источник сжатого воздуха или газа, возможно образование оксидной пленки на кромках. |

| Область применения | Небольшие по объему ремонты, работа с тонкими металлами, подготовка особо ответственных соединений. | Удаление больших объемов металла, выборка дефектов в толстостенных конструкциях, демонтажные работы. | Ремонт конструкций из легированных сталей и цветных сплавов, точная вырезка дефектных участков. |

4. Интересные факты из мира ремонтной сварки

- Эффект наклепа (пенинга): После заварки трещин в особо ответственных конструкциях, работающих в условиях вибраций, иногда применяют метод упрочнения шва — пневматическую ударную обработку (наклеп). Она создает на поверхности сжимающие напряжения, которые значительно повышают усталостную прочность и сопротивляемость к образованию новых трещин.

- «Болезнь» кораблей «Либерти»: Во время Второй мировой войны в США массово строились транспортные суда типа «Либерти». Из-за спешки, использования некачественной стали и несовершенства технологий автоматической сварки того времени, многие из них страдали от хрупких разрушений. Корпуса кораблей буквально трескались пополам. Этот печальный опыт послужил мощным толчком к развитию механики разрушения и совершенствованию сварочных технологий.

- Подводный ремонт: Современные технологии позволяют проводить ремонтную сварку и резку непосредственно под водой на глубине в десятки и даже сотни метров. Это критически важно для ремонта морских платформ, трубопроводов и корпусов судов без необходимости их подъема в сухой док.

5. FAQ: Часто задаваемые вопросы по ремонту сваркой

- В: Почему так важно засверливать концы трещины? Что будет, если этого не сделать?

- О: В вершине любой трещины создается чрезвычайно высокая концентрация напряжений. При нагреве в процессе сварки эти напряжения резко возрастают, и трещина начинает стремительно расти дальше, часто прямо под сварочной дугой. Сверление заменяет острый концентратор напряжений (вершину трещины) на отверстие с плавным контуром. Напряжения распределяются по большей площади, их концентрация падает в десятки раз, и дальнейший рост трещины блокируется. Пренебрежение этой операцией почти всегда приводит к тому, что трещина появляется снова рядом с новым швом.

- В: Можно ли заваривать трещины в чугунных деталях?

- О: Да, можно, но это одна из самых сложных задач в ремонтной сварке. Чугун из-за высокого содержания углерода очень хрупок и плохо переносит термические циклы сварки. Для его ремонта применяют специальные технологии: сварку с высоким предварительным подогревом (до 600-700 °C), «холодную» сварку специальными электродами на медно-никелевой основе, а также методы пайки и наплавки. Каждый случай требует индивидуального подхода.

- В: Что такое зона термического влияния (ЗТВ) и почему она важна?

- О: Зона термического влияния — это участок основного металла, прилегающий к сварному шву, который не расплавился, но подвергся сильному нагреву. В этой зоне структура металла меняется, что может привести к изменению его свойств — например, к повышению хрупкости (закалке) или снижению прочности. Контроль ЗТВ с помощью правильного выбора режима сварки, предварительного подогрева и последующей термообработки является ключом к получению качественного и надежного соединения.

- В: Какой метод сварки лучше всего подходит для ремонта?

- О: Выбор зависит от материала, толщины, условий работы и требований к соединению. Ручная дуговая сварка (РДС/MMA) универсальна, проста и не требует сложного оборудования, идеальна для полевых условий. Полуавтоматическая сварка (MIG/MAG) обеспечивает высокую производительность и отличное качество на сталях. Аргонодуговая сварка (TIG) незаменима для ремонта изделий из алюминия, нержавеющих сталей и титана, где требуется высочайшая точность и чистота шва.

Заключение

Качественный ремонт сваркой — это сложный инженерно-технологический процесс, требующий глубокого понимания материаловедения, сварочных технологий и механики разрушения. Как было показано, успех операции зависит не столько от самого процесса наложения шва, сколько от скрупулезного выполнения подготовительных и сопутствующих операций: точной диагностики, правильной разделки кромок, остановки распространения трещин и грамотного управления температурными режимами. Игнорирование любого из этих этапов или отступление от требований ГОСТ может привести к повторному разрушению и даже более серьезным последствиям.

Современная промышленность движется в сторону использования более совершенных методов диагностики, таких как ультразвуковой контроль, и внедрения автоматизированных ремонтных технологий, например, лазерной наплавки или роботизированной сварки, что позволяет минимизировать человеческий фактор и достичь максимальной надежности восстановленных узлов и конструкций.