Содержание страницы

В современной инженерии достижение и поддержание высокой точности при монтаже промышленного оборудования является основным условием, определяющим его надежность, производительность и долговечность. От прецизионной установки станков с ЧПУ до сборки турбин гидроэлектростанций — малейшее отклонение от проектного положения может привести к преждевременному износу, снижению КПД и даже аварийным ситуациям. Технологическое обеспечение точности представляет собой комплексный, научно-обоснованный подход, охватывающий все этапы — от проектирования до финальной выверки и закрепления агрегатов на месте эксплуатации.

Исторически, методы монтажа прошли долгий путь эволюции. На заре индустриализации процессы установки во многом полагались на искусство и интуицию высококвалифицированных монтажников. С развитием стандартизации и метрологии, в частности с появлением системы допусков и посадок, возникла научная база для управления точностью. Ключевым прорывом стало внедрение концепции размерных цепей, которая позволила инженерам математически анализировать и прогнозировать результирующую точность сборки на основе точности отдельных компонентов и операций. Этот аналитический инструмент превратил процесс монтажа из искусства в точную науку, позволяя заранее выявлять потенциальные источники погрешностей и разрабатывать меры по их компенсации.

Данный материал посвящен фундаментальным принципам и методам, лежащим в основе современного технологического обеспечения точности при монтаже. Мы подробно рассмотрим ключевые понятия, такие как базы и базирование, классификацию различных видов баз, а также проанализируем основные стратегии достижения заданной точности, включая методы взаимозаменяемости и компенсации. Центральное место в обсуждении займет методология расчета размерных цепей — мощный инструмент для анализа и синтеза точности технологических процессов.

2. Основы базирования при монтажных работах

Достижение требуемого пространственного положения оборудования при монтаже является многоэтапным процессом, который включает в себя его установку в проектное положение, состоящую из двух ключевых операций: базирования и последующего закрепления.

Крайне важно проводить различие между финальной установкой в проектное положение и предварительным размещением оборудования на фундаменте, которое осуществляется с помощью грузоподъемных механизмов и служит лишь для подготовки к последующим операциям выверки. Финальная установка — это прецизионный процесс, требующий инженерного подхода.

2.1. Концепция базирования и шести степеней свободы

Базирование — это фундаментальная инженерная операция по приданию изделию или его компоненту (например, станине станка) требуемого положения и ориентации относительно заранее выбранной системы координат. В условиях монтажной площадки этой системой координат обычно служат строительные оси здания или оси ранее установленного оборудования. Синонимом термина «базирование» часто выступает «ориентирование».

Любое твердое тело в трехмерном пространстве обладает шестью степенями свободы: тремя поступательными перемещениями вдоль осей X, Y, Z и тремя вращательными движениями вокруг этих же осей. Задача базирования заключается в последовательном наложении геометрических связей для ограничения этих степеней свободы. Закрепление, в свою очередь, обеспечивает неизменность достигнутого при базировании положения путем приложения внешних сил (например, затяжки фундаментных болтов).

Связи, накладываемые на объект, делятся на два типа:

- Позиционные связи: Ограничивают возможность поступательного или вращательного перемещения тела.

- Кинематические связи: Ограничивают скорость перемещения тела.

В контексте монтажа мы имеем дело с двусторонними связями, при которых контакт между поверхностью объекта и элементом, создающим связь (опорой), сохраняется при попытке смещения в любом направлении.

2.2. Правило 3-2-1: Последовательное лишение степеней свободы

Для полной и однозначной ориентации объекта в пространстве используется классическое правило, основанное на последовательном введении трех комплектов баз.

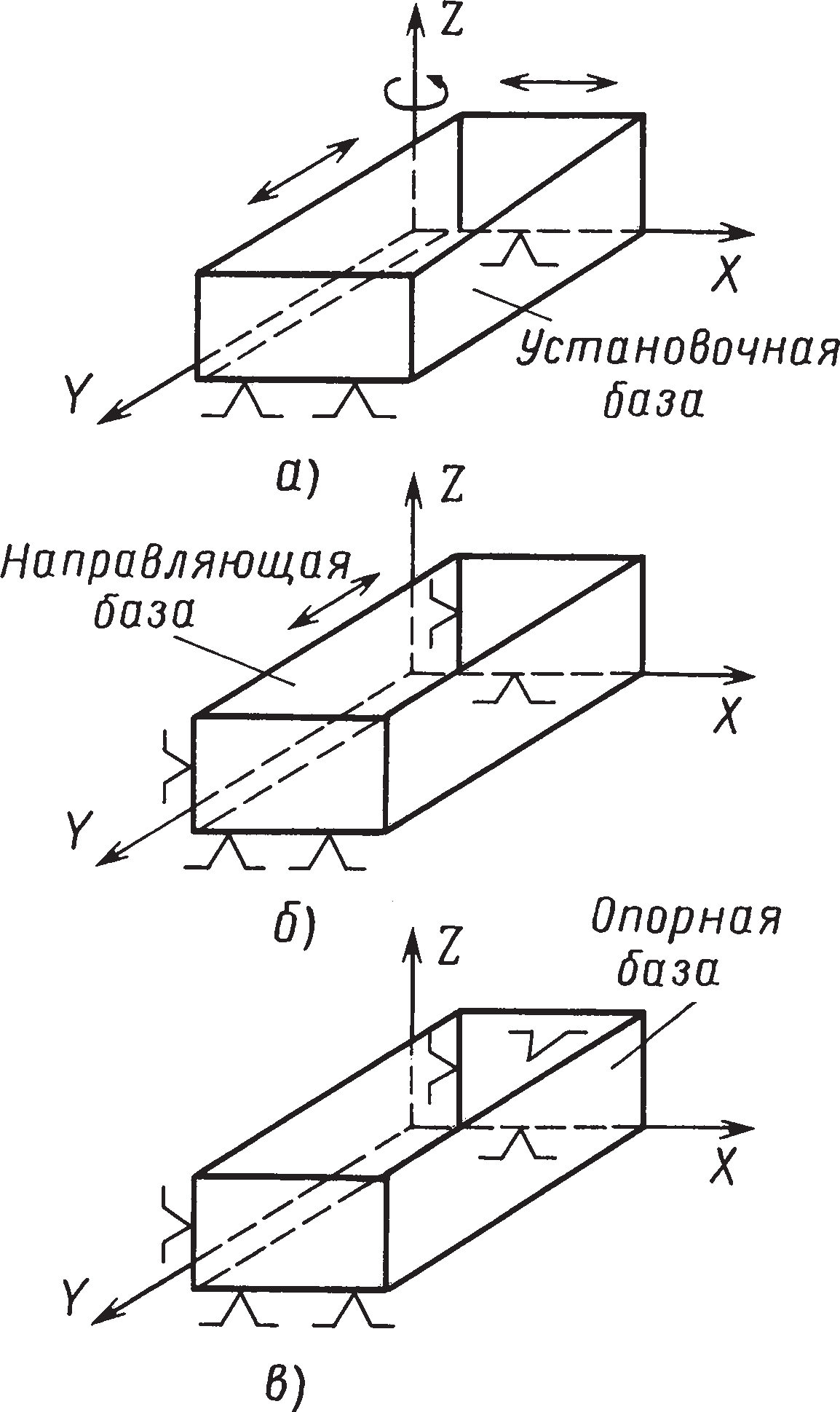

Для придания монтируемому элементу (например, плите или станине) заданного вертикального положения и ориентации в горизонтальной плоскости, его опорную поверхность устанавливают на три точки опоры (рис. 1, а). Этот шаг лишает элемент трех степеней свободы: перемещения по вертикальной оси (Z) и вращения вокруг двух горизонтальных осей (X и Y). Поверхность, контактирующая с этими тремя точками, называется установочной базой.

После этого у элемента остаются три степени свободы: перемещение вдоль осей X и Y и вращение вокруг вертикальной оси Z. Чтобы ограничить их, добавляют две опорные точки, расположенные на боковой вертикальной плоскости. Это лишает элемент еще двух степеней свободы: перемещения вдоль одной горизонтальной оси (например, Y) и вращения вокруг вертикальной оси (Z). База, контактирующая с этими двумя точками, называется направляющей (рис. 1, б). У элемента остается последняя, шестая степень свободы — перемещение вдоль оставшейся горизонтальной оси (X).

Для полной фиксации положения необходимо наложить последнюю связь, добавив одну опорную точку на торцевой поверхности. Эта поверхность, контактирующая с одной точкой и лишающая элемент последней степени свободы, является опорной базой (рис. 1, в).

Рис. 1. Установка элемента в прямоугольной системе координат: а — с неполной ориентацией при использовании установочной базы (3 точки); б — то же, при применении установочной и направляющей баз (3+2 точки); в — с полной ориентацией при использовании установочной, направляющей и опорной баз (3+2+1 точка)

2.3. Комплексная классификация баз

В конструкторской и технологической документации используется разветвленная система классификации баз, позволяющая однозначно определить их назначение на разных этапах жизненного цикла изделия.

- Проектная база: База, выбранная на этапе проектирования изделия или технологического процесса. Она определяет номинальное положение детали в конструкции.

- Технологическая база: Используется для позиционирования заготовки или изделия в процессе изготовления, монтажа или ремонта.

- Монтажная база: Разновидность технологической базы, применяемая непосредственно для определения положения и ориентации элемента в процессе монтажа.

- Действительная база: База, которая фактически используется в конструкции при изготовлении или эксплуатации, она может отличаться от проектной из-за погрешностей.

Базы также различают по их принадлежности:

- Основные базы: Принадлежат непосредственно устанавливаемому оборудованию (например, опорная поверхность станины).

- Вспомогательные базы: Принадлежат элементам строительных конструкций (фундаменту) или ранее смонтированному оборудованию, с которыми сопрягаются основные базы.

По физическому представлению:

- Явные базы: Реальные физические поверхности, разметочные риски или центровые отверстия.

- Скрытые (неявные) базы: Воображаемые плоскости, оси симметрии или точки, которые не существуют физически, но важны для конструкции (например, ось вращения вала).

2.4. Контрольные базы: Инструмент выверки и измерений

Для контроля точности положения в процессе монтажа используется специальная категория баз — контрольные. Они, в свою очередь, делятся на две группы:

- Выверочные (проверочные) базы: Принадлежат монтируемому элементу. На них устанавливаются измерительные приборы (уровни, индикаторы) или контрольные приспособления (струны, оптические мишени). Положение выверочной базы позволяет судить о правильности установки всего агрегата. Примером может служить обработанная площадка на корпусе редуктора или плоскость его разъема.

- Измерительные базы: Не принадлежат монтируемому элементу. Это реперы геодезической сети, оси, закрепленные на строительных конструкциях, или базовые поверхности смежного оборудования, относительно которых и производится контроль положения.

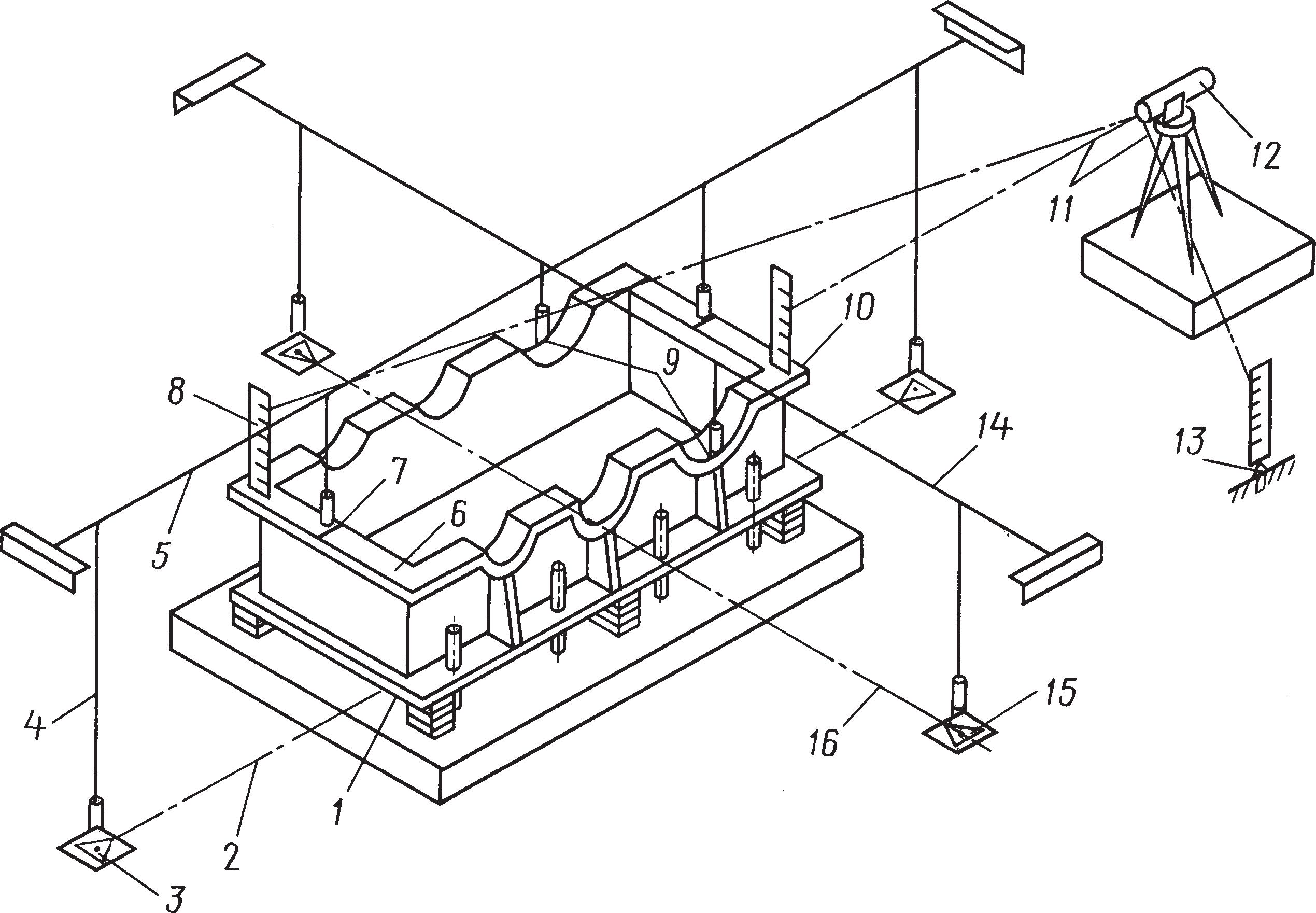

На схеме выверки корпуса редуктора (рис. 2) наглядно показано взаимодействие различных типов баз. Основание корпуса 1 является основной монтажной базой. Риски 7 и 9, а также плоскость разъема 10 — это выверочные базы. В то же время, геодезические оси 2, 16, закрепленные на плашках 3, 15, и высотный репер 13 выступают в роли основных измерительных баз.

Рис. 2. Схема выверки корпуса редуктора: 1 — основание корпуса редуктора (основная монтажная база); 2 — поперечная ось редуктора (геодезическая основа); 3 — плашка закрепления поперечной оси (основная измерительная база для выверки в плане); 4 — отвес для вынесения струны; 5 — струна для вынесения монтажной поперечной оси; 6 — разъем корпуса редуктора (вспомогательная монтажная база); 7 — риска, фиксирующая поперечную ось; 8 — нивелирная рейка-линейка; 9 — риски, фиксирующие оси расточек подшипников (выверочная база); 10 — выверочная база корпуса для установки по высоте и горизонтали (плоскость разъема); 11 — визирные оси нивелира (вспомогательные измерительные базы); 12 — нивелир; 13 — репер (основная измерительная база по высоте); 14 — струна для вынесения продольной оси; 15 — плашка закрепления оси привода; 16 — ось привода (геодезическая основа)

2.5. Погрешности установки и базирования

В процессе монтажа неизбежно возникают отклонения от идеального положения. Важно различать:

- Погрешность базирования: Отклонение фактически достигнутого положения изделия при базировании от требуемого (идеального) положения.

- Погрешность установки: Суммарное отклонение, включающее в себя погрешность базирования, погрешность закрепления и погрешности измерительных средств.

3. Методы достижения заданной точности при монтаже

Выбранная технология монтажа и используемые базы должны обеспечивать требуемую точность с минимальными затратами. Существуют два фундаментально различных подхода к достижению точности замыкающих звеньев размерных цепей в сборке и монтаже.

3.1. Метод полной взаимозаменяемости

Этот метод предполагает, что заданная точность контролируемого параметра (например, зазора в сопряжении) достигается автоматически при соединении деталей без каких-либо дополнительных регулировочных или пригоночных операций. Это возможно только в том случае, если погрешности всех участвующих в сборке деталей (составляющих звеньев размерной цепи) настолько малы, что их наихудшее сочетание все равно не выводит итоговый параметр за пределы допуска.

Преимущества:

- Высокая скорость и низкая трудоемкость сборочных и монтажных работ.

- Отсутствие необходимости в высококвалифицированных слесарях-сборщиках.

- Простота организации поточного и автоматизированного монтажа.

Недостатки:

- Жесткие требования к точности изготовления деталей, что ведет к существенному удорожанию производства.

- Экономически нецелесообразен для единичного и мелкосерийного производства.

3.2. Метод компенсации

Этот метод направлен на достижение требуемой точности путем целенаправленного изменения размера или положения одного из сопрягаемых элементов уже в процессе монтажа. Этот подход позволяет использовать детали с более широкими допусками, что снижает их стоимость. Компенсация может осуществляться несколькими способами:

- Метод пригонки: Требуемый размер достигается удалением слоя материала с детали-компенсатора (например, шабрение, притирка, опиливание). Это трудоемкий процесс, требующий высокой квалификации.

- Метод регулирования: Используются специальные регулировочные элементы: наборные прокладки, клинья, эксцентрики, регулировочные винты. Этот метод более технологичен и позволяет легко корректировать положение в процессе эксплуатации.

- Метод групповой взаимозаменяемости (селективной сборки): Детали перед сборкой измеряются и сортируются на несколько размерных групп. Сборка ведется из деталей, принадлежащих соответствующим группам, что обеспечивает требуемую точность замыкающего звена. Этот метод эффективен только в условиях массового производства.

3.3. Сравнительный анализ методов

Выбор между методами взаимозаменяемости и компенсации является важным технико-экономическим решением, принимаемым на стадии проектирования технологии монтажа.

| Критерий | Метод взаимозаменяемости | Метод компенсации |

|---|---|---|

| Стоимость изготовления деталей | Высокая (требуются жесткие допуски) | Низкая (допускаются широкие допуски) |

| Трудоемкость и скорость монтажа | Низкая трудоемкость, высокая скорость | Высокая трудоемкость, низкая скорость (особенно при пригонке) |

| Требования к квалификации персонала | Низкие, подходит для автоматизации | Высокие, требуется опытный персонал для выверки и регулировки |

| Область применения | Массовое и крупносерийное производство | Единичное, мелкосерийное и ремонтное производство |

| Ремонтопригодность | Высокая (простая замена узла на новый) | Сложная (требуется повторная пригонка или регулировка) |

4. Анализ точности на основе размерных цепей

Расчет размерных цепей является основным математическим аппаратом для анализа и синтеза точности при проектировании, изготовлении и монтаже оборудования. Он позволяет установить количественную связь между погрешностями отдельных элементов и результирующей погрешностью всего изделия.

4.1. Основные определения и понятия

- Размерная цепь: Это замкнутый контур, образованный совокупностью размеров, которые непосредственно влияют на решение поставленной точностной задачи (например, обеспечение зазора). Обозначается прописной буквой (А, Б, В…).

- Звено размерной цепи: Любой из размеров, образующих цепь (A1, A2, …, An).

- Замыкающее звено (AΔ): Звено, которое является итоговым в результате решения задачи (например, зазор или несоосность). Его величина и точность определяются величинами и точностью всех остальных звеньев.

- Составляющие звенья: Все звенья цепи, за исключением замыкающего.

- Увеличивающее звено: Составляющее звено, при увеличении которого замыкающее звено также увеличивается.

- Уменьшающее звено: Составляющее звено, при увеличении которого замыкающее звено уменьшается.

- Компенсирующее звено: Составляющее звено, изменением которого (например, толщиной прокладки) можно целенаправленно изменять величину замыкающего звена для достижения требуемой точности.

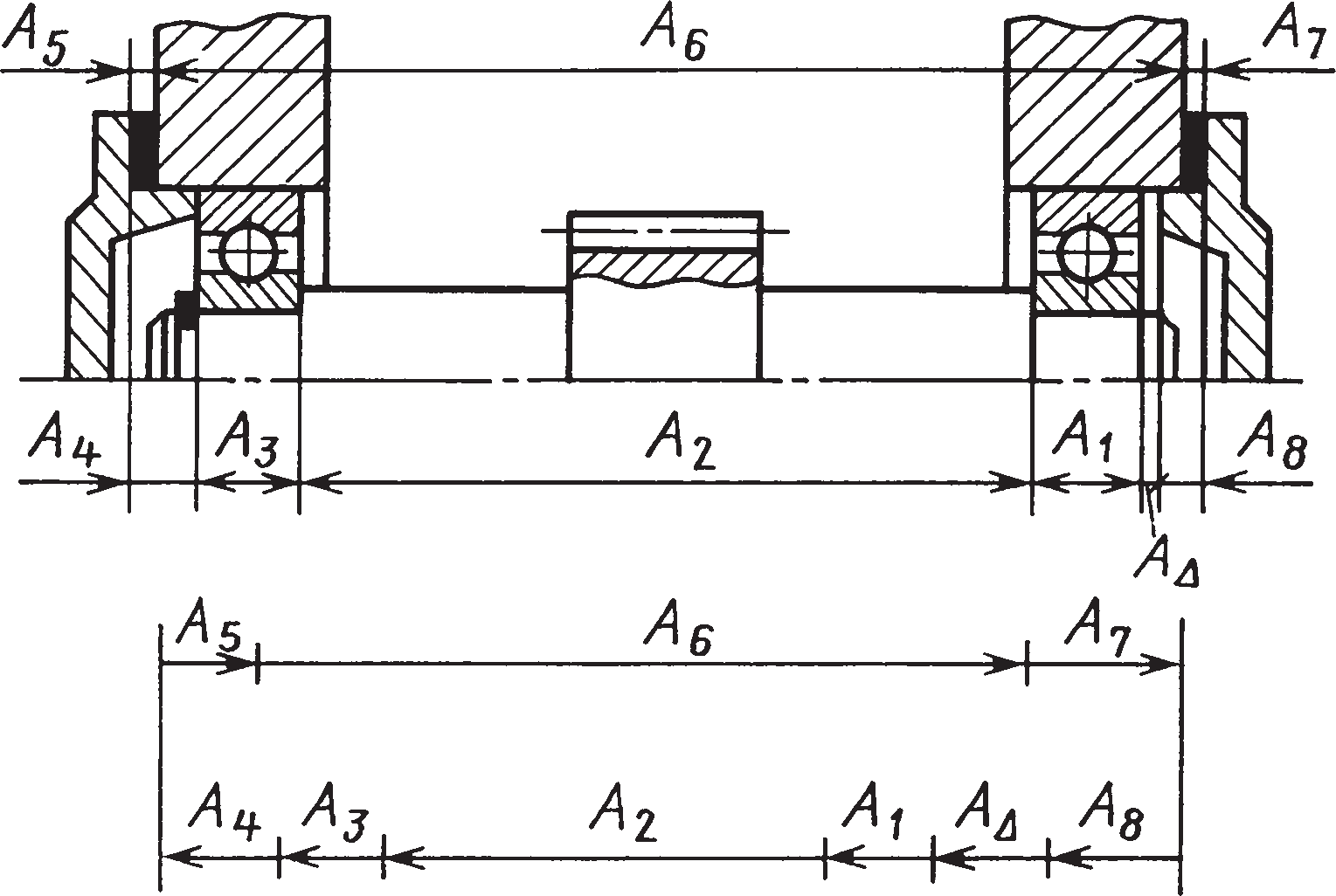

На рис. 3 показана классическая сборочная размерная цепь, где замыкающим звеном является зазор AΔ между крышкой и подшипником. Звенья A5, A6, A7 являются увеличивающими (увеличивают зазор), а звенья A1, A2, A3, A4, A8 — уменьшающими. Толщина прокладок (звенья A5 и A7) может быть изменена, поэтому они могут выступать в роли компенсаторов.

Рис. 3. Сборочная плоская размерная цепь

4.2. Основы расчета размерных цепей

Существует две основные задачи при анализе размерных цепей:

- Прямая задача (анализ): По известным допускам и отклонениям всех составляющих звеньев определить допуск и предельные отклонения замыкающего звена.

- Обратная задача (синтез): По заданному допуску на замыкающее звено определить (назначить) допуски на все составляющие звенья.

Для решения этих задач применяют два основных метода расчета.

4.2.1. Метод максимума-минимума (расчет на полную взаимозаменяемость)

Этот метод основан на «наихудшем» сценарии, предполагая, что в одной сборке могут одновременно встретиться все увеличивающие звенья с максимальным размером, а все уменьшающие — с минимальным (или наоборот). Этот метод гарантирует 100% собираемость без пригонки.

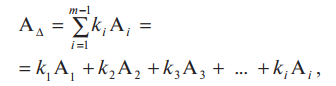

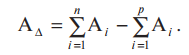

В этом случае номинальный размер замыкающего звена

где i — номер замыкающего звена, i = 1, 2, 3, …, m–1 (m — общее число звеньев в размерной цепи, включая замыкающее); ki — передаточное отношение, k = +1 и k = –1 для увеличивающих и для уменьшающих звеньев размерной цепи соответственно.

При числе увеличивающих звеньев n в размерной цепи и уменьшающих звеньев p номинальный размер замыкающего звена

Например, для размерной цепи, показанной на рис. 3, увеличивающие звенья n = 5, 6, 7, а уменьшающие p = 1, 2, 3, 4 и 8. Для этого случая номинальный размер замыкающего звена

![]()

Допуск замыкающего звена

т.е. в плоской размерной цепи с параллельными звеньями допуск замыкающего звена равен сумме допусков всех составляющих звеньев.

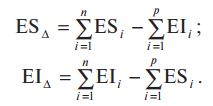

Предельные верхние ESi и нижние EIi отклонения составляющих звеньев и соответствующие отклонения замыкающего звена связаны соотношением

Предельные размеры замыкающего звена

![]()

Координата середины поля допуска замыкающего звена

Если в плоской размерной цепи звенья непараллельны, то передаточное отношение ki не равно единице. В этом случае оно показывает, как изменяется замыкающее звено при изменении i-го составляющего звена, и определяется отношением указанных приращений.

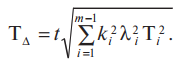

4.2.2. Вероятностный метод (расчет на неполную взаимозаменяемость)

Этот метод исходит из того, что одновременное сочетание предельных размеров всех звеньев в одной сборке крайне маловероятно. Он основан на теории вероятностей и предполагает, что размеры деталей распределены по нормальному закону. Этот подход позволяет назначать более широкие (и дешевые) допуски на составляющие звенья, допуская при этом определенный, заранее заданный процент риска (p) выхода замыкающего звена за пределы допуска (например, 0.27%, что соответствует правилу «трех сигм»).

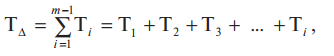

При расчете по вертикальному методу допуск замыкающего звена

Для наиболее часто встречающегося случая, когда р = 0,27 (t = 3), в расчетах плоских размерных цепей с параллельными звеньями допуск замыкающего звена

![]()

Для изделий мелкосерийного и единичного производства, когда о характере рассеяния звеньев размерной цепи ничего не известно, как это обычно бывает, для монтируемых изделий λ2 = 1 3, а для изделий крупносерийного производства λ2 = 1 9.

Здесь λi — коэффициент, характеризующий закон рассеяния размера i-го звена. Для мелкосерийного производства его принимают равным 1/3, для крупносерийного — 1/9. Данный метод является более экономически прогрессивным для массового производства.

5. Практический аспект: Выбор контрольных баз

Правильный выбор контрольных баз — ключевой фактор, определяющий достоверность измерений, трудоемкость монтажа и итоговую точность. Выбор должен основываться на анализе размерных связей и стремиться к минимизации длины измерительной цепи.

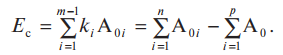

Для обеспечения достоверности контроля должно соблюдаться условие, согласно ГОСТ 21779-82 (Система обеспечения точности геометрических параметров в строительстве. Технологические допуски):

T ≥ √(Tв2 + Tр2 + Tм2)

Или в упрощенном виде для линейных цепей:

![]()

где:

- T — заданный допуск на положение исполнительных поверхностей.

- Tв — допуск, определяющий точность взаимного расположения выверочной базы и исполнительной поверхности оборудования (заводская точность).

- Tр — допуск, определяющий точность расположения действительной измерительной базы относительно проектной (точность геодезической разбивки).

- Tм — монтажный допуск на положение выверочной базы относительно измерительной.

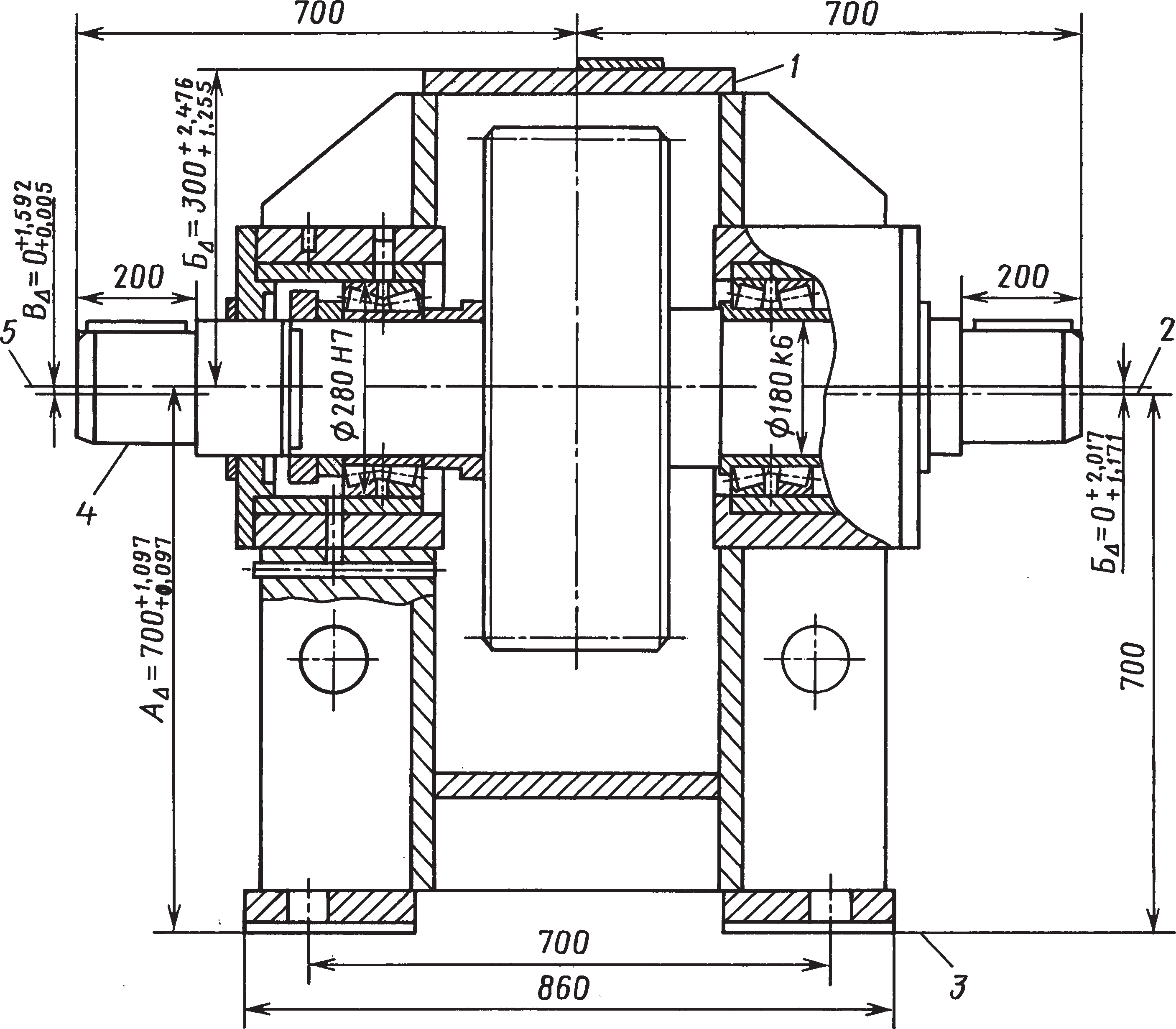

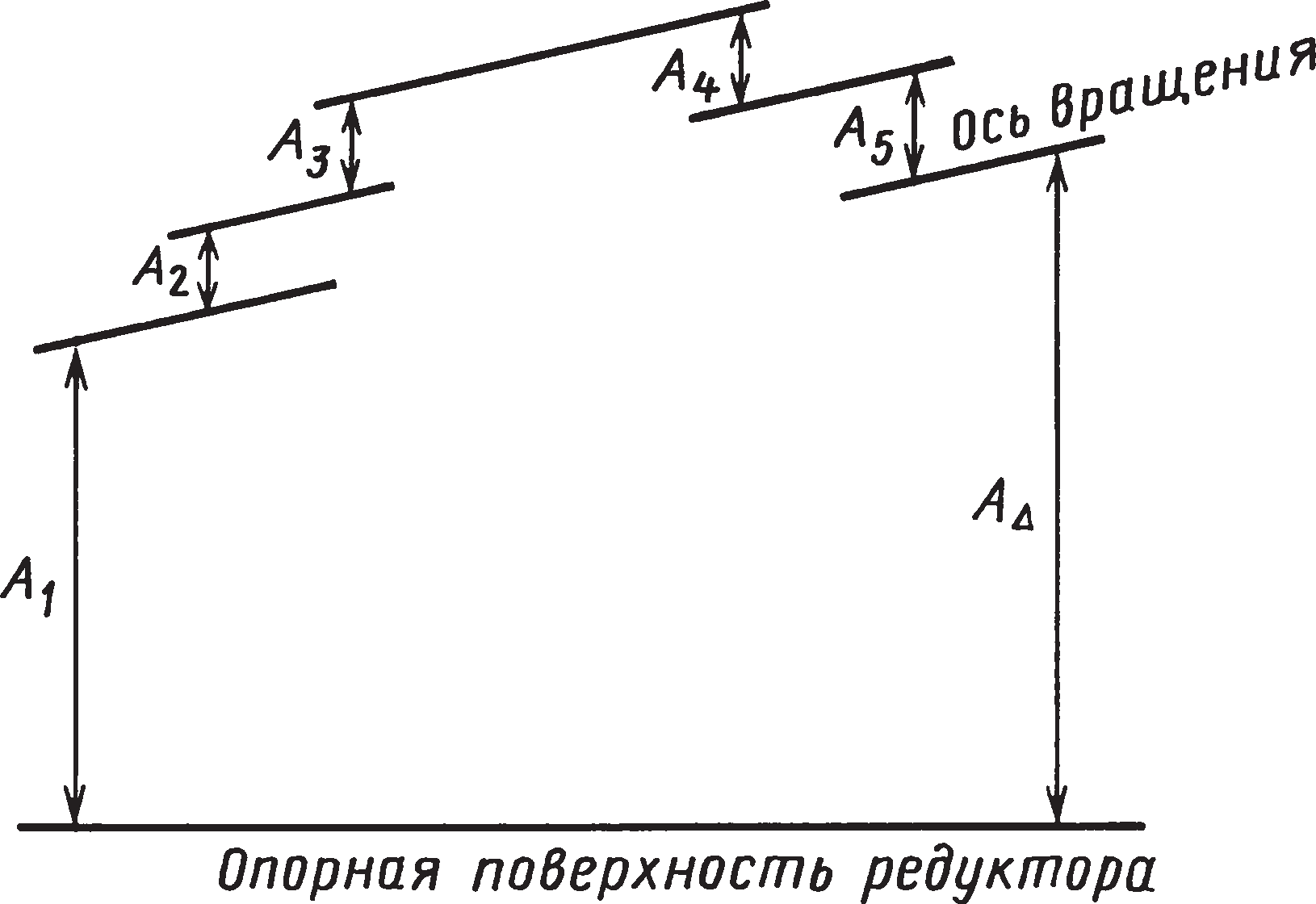

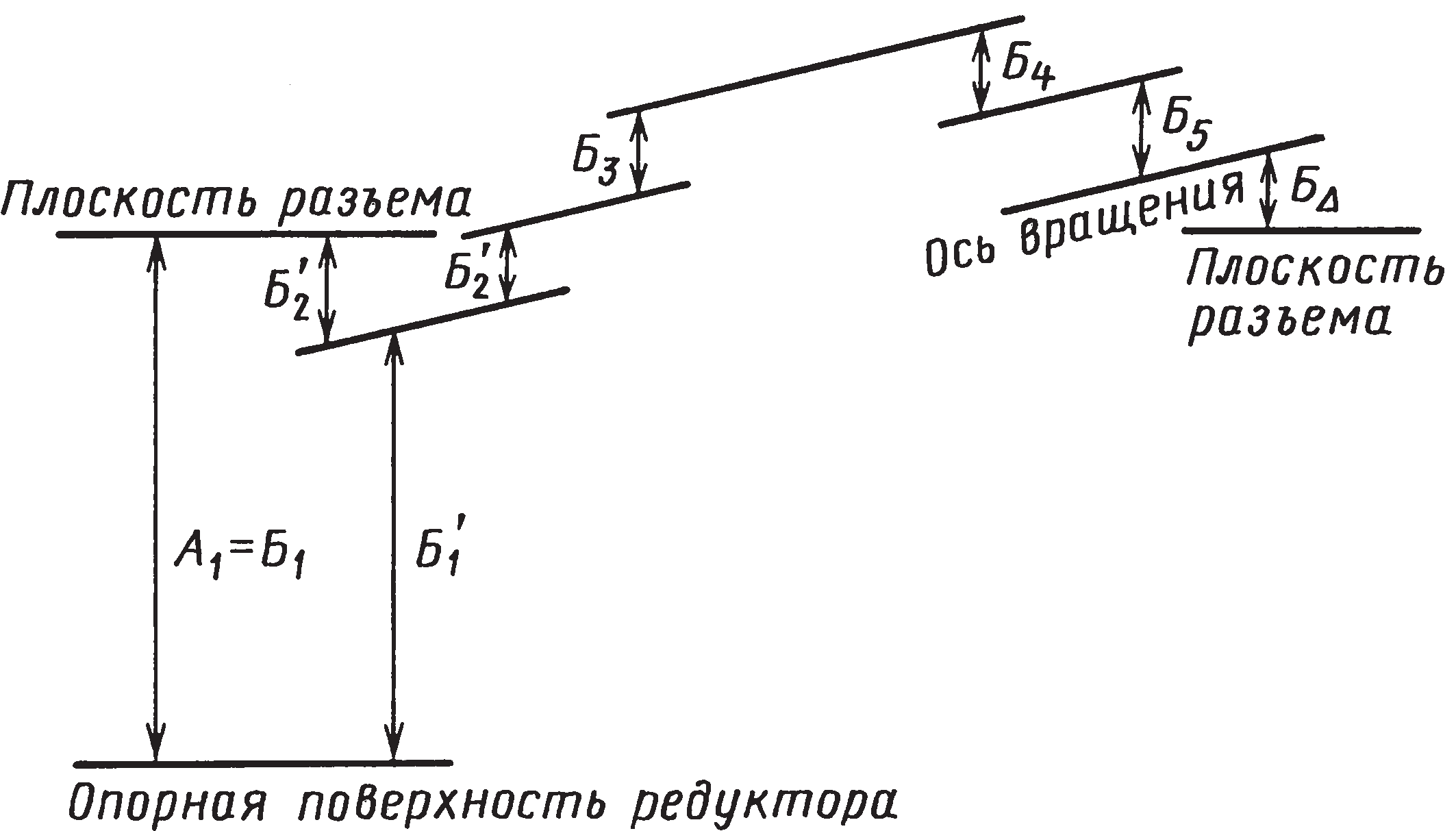

5.1. Анализ вариантов базирования на примере редуктора

Рассмотрим редуктор, поставляемый на монтаж в собранном виде (рис. 4). Задача — обеспечить заданный монтажный допуск Tм на высотное положение оси вращения тихоходного вала 5. Для контроля этого положения можно выбрать разные выверочные базы.

Рис. 4. Схема редуктора с вариантами выверочных баз: 1 — обработанная площадка; 2 — плоскость разъема; 3 — опорная поверхность; 4 — базовая поверхность выступающего конца вала; 5 — ось вращения вала (исполнительная поверхность)

В таблице 1 представлен анализ размерных цепей для четырех возможных вариантов выбора выверочных баз. Цель анализа — найти вариант с кратчайшей размерной цепью, так как чем меньше в ней звеньев, тем меньше суммарная погрешность и выше точность контроля.

Таблица 1. Анализ размерных цепей при выборе выверочных баз для установки редуктора по высоте

| Выверочная база и замыкающее звено | Составляющие звенья размерной цепи | Схема цепи и анализ |

|---|---|---|

| Опорная поверхность редуктора (3); АΔ — расстояние от опорной поверхности до оси вала. | А1 — от опорной поверхности до оси отверстий под опоры; А2 — от оси отверстий до оси стакана опоры; А3 — от оси стакана до оси дорожки качения; А4, А5 — погрешности внутри подшипников и вала. |  Анализ: Длинная цепь, включающая множество производственных допусков корпуса и подшипников. Низкая точность. |

| Плоскость разъема (2); БΔ — расстояние от плоскости разъема до оси вала. | Б’2 — от плоскости разъема до оси отверстий под подшипники. Остальные звенья (Б2-Б5) аналогичны цепи А. |  Анализ: Цепь короче, чем А, если расточка отверстий ведется от плоскости разъема. Точность выше, но все еще зависит от многих факторов. |

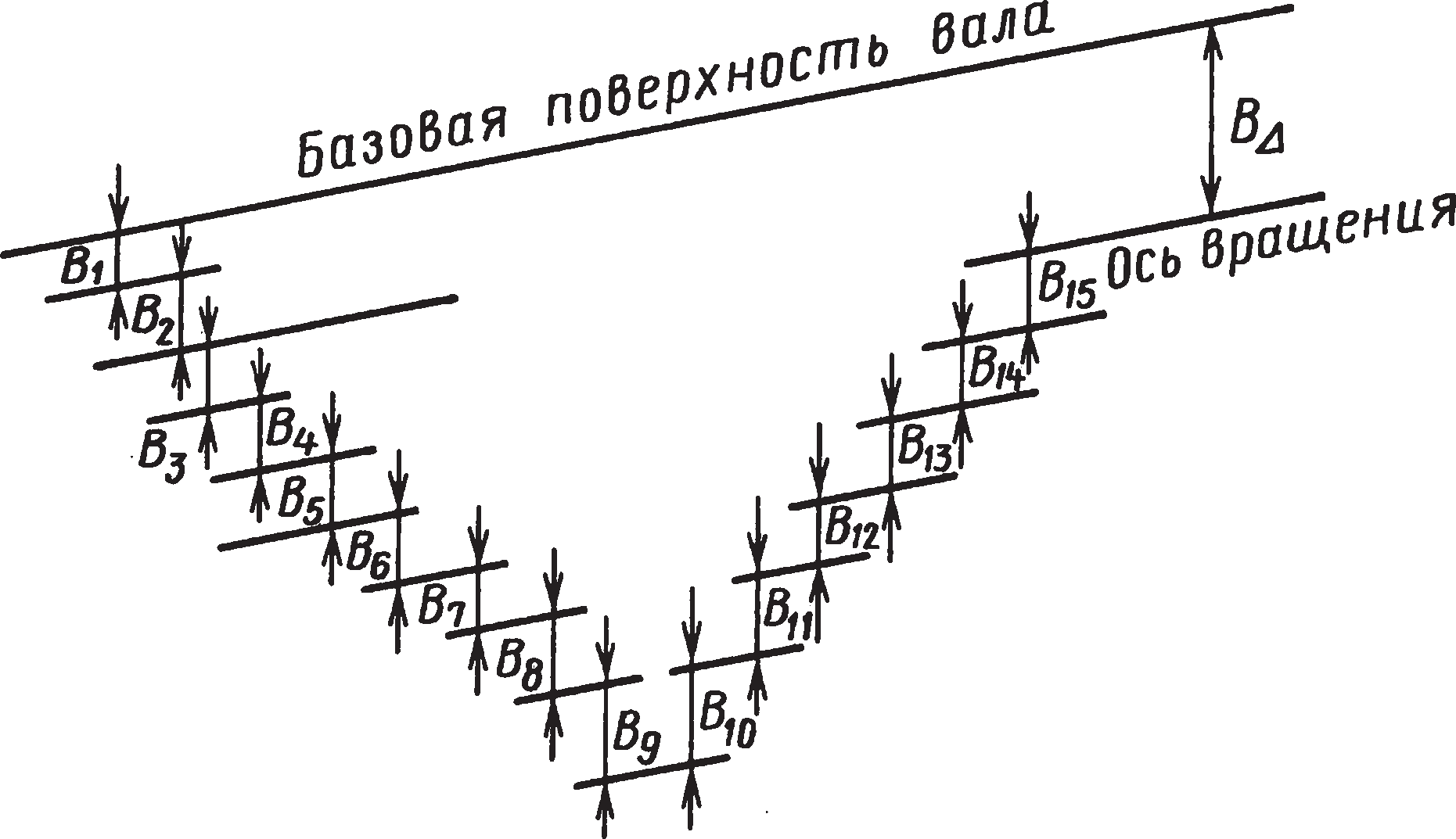

| Поверхность выступающего конца вала (4); ВΔ — радиальное биение этой поверхности. | В1-В15 — совокупность отклонений (от цилиндричности, соосности, смещения осей в подшипниках и пр.), формирующих итоговое биение. |  Анализ: Короткая измерительная цепь. Биение напрямую связано с положением оси вращения. Наиболее предпочтительный вариант для точного контроля. |

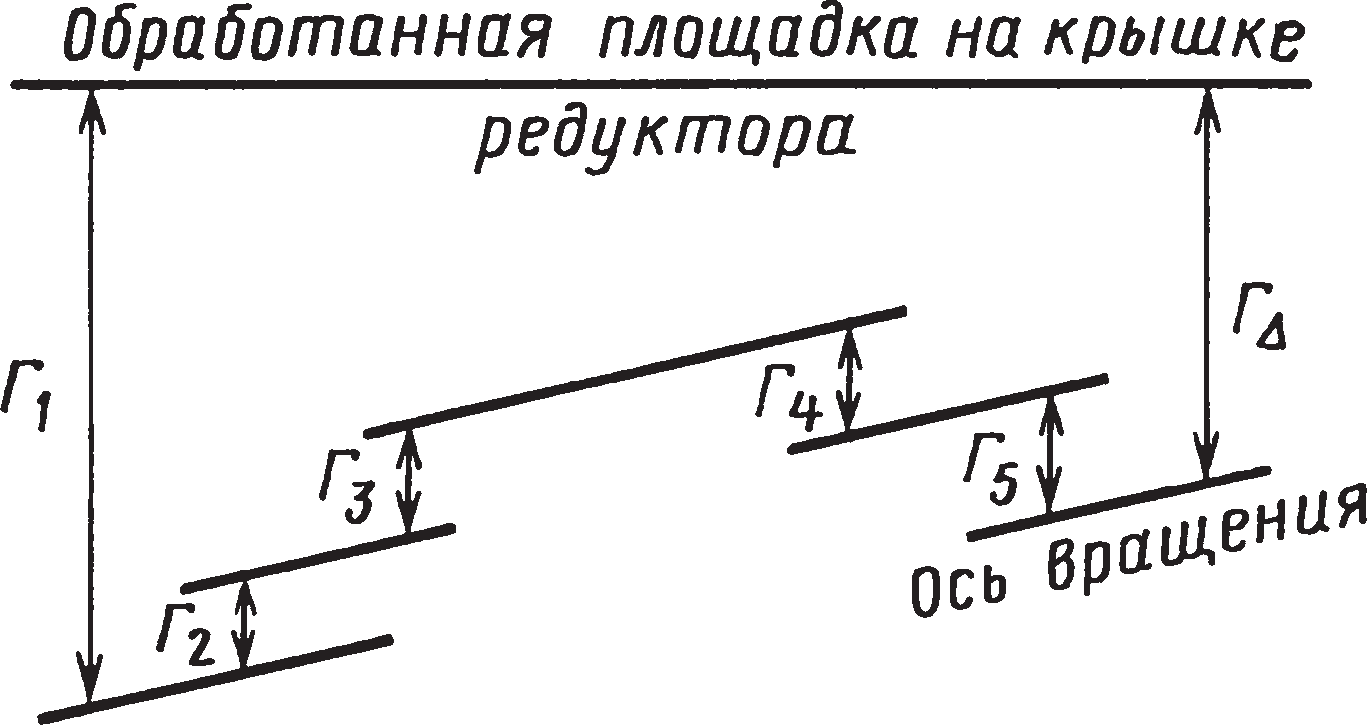

| Специально обработанные площадки (1); ГΔ — отклонение расстояния от площадки до оси вала. | Г1 — расстояние от площадки до плоскости разъема. Остальные звенья (Г2-Г5) аналогичны цепи Б. Добавляется погрешность от затяжки болтов разъема. |  Анализ: Хороший вариант, если площадки изготовлены с высокой точностью относительно оси вала. Лучше, чем варианты А и Б, но уступает варианту В. |

Анализ показывает, что чем короче размерная цепь, связывающая контролируемую исполнительную поверхность (ось вала) с выверочной базой, тем меньше потери точности. Использование в качестве выверочной базы непосредственно поверхности вала (вариант В) является наиболее эффективным решением.

5.2. Принципы единства и постоянства баз

Для минимизации погрешностей при проектировании технологических процессов руководствуются двумя основополагающими принципами:

- Принцип единства (совмещения) баз: В идеале, одни и те же поверхности следует использовать в качестве конструкторских, технологических (при изготовлении), сборочных, монтажных и измерительных баз. Это исключает погрешности, возникающие при перебазировании.

- Принцип постоянства баз: При выполнении различных технологических операций (например, черновой, чистовой обработки и контроля) следует использовать один и тот же комплект баз.

6. Интересные факты по теме

- Эффект температуры: Стальной вал длиной 1 метр при нагреве всего на 10°C удлиняется примерно на 0.12 мм. Это сопоставимо с допусками на многие точные сопряжения, что подчеркивает важность температурного контроля при монтаже.

- «Египетский локоть»: Одним из первых стандартов длины был «королевский локоть» в Древнем Египте (около 52.4 см). Эталоны, высеченные из гранита, позволяли строителям добиваться поразительной для того времени точности при возведении пирамид.

- Лазерные трекеры: Современные крупногабаритные объекты (корпуса судов, фюзеляжи самолетов) монтируются с использованием лазерных трекеров, которые могут определять положение точки в пространстве с точностью до сотых долей миллиметра на расстоянии в десятки метров.

- Шабрение: Несмотря на развитие технологий, ручное шабрение до сих пор применяется для получения высокоточных плоских и направляющих поверхностей (с точностью до микронов), которые невозможно достичь только шлифованием.

7. Часто задаваемые вопросы (FAQ)

- В чем разница между точностью и погрешностью?

- Точность — это качественная характеристика, отражающая степень близости фактического параметра к его идеальному (номинальному) значению. Погрешность — это количественная мера этой неточности, то есть разница между фактическим и номинальным значением.

- Почему для полной фиксации тела нужно именно 6 точек (правило 3-2-1)?

- Это напрямую связано с шестью степенями свободы твердого тела в пространстве. Первые три точки (установочная база) определяют плоскость и лишают тело 3-х степеней свободы. Следующие две точки (направляющая база) определяют линию на этой плоскости и лишают еще 2-х степеней свободы. Последняя точка (опорная база) фиксирует положение на этой линии, лишая последней, 6-й степени свободы.

- Когда экономически оправдано применять вероятностный метод расчета размерных цепей?

- Вероятностный метод наиболее выгоден в условиях крупносерийного и массового производства. Он позволяет существенно расширить допуски на изготовление деталей (и тем самым снизить их себестоимость), сознательно идя на управляемый риск получения небольшого процента брака при сборке, что экономически выгоднее, чем изготавливать 100% деталей с очень жесткими допусками.

- Какова самая частая ошибка при выборе монтажных баз?

- Наиболее распространенной ошибкой является выбор баз, которые образуют слишком длинную размерную цепь до ключевой исполнительной поверхности. Например, выверка положения вала по опорным «лапам» корпуса редуктора вместо выверки по самому валу. Это приводит к накоплению погрешностей и снижению итоговой точности монтажа.

- Что такое «скрытая база» и где она применяется?

- Скрытая (или неявная) база — это воображаемая ось, плоскость или точка, не существующая физически, но важная для функции детали. Классический пример — ось вращения вала, плоскость симметрии корпуса или центр сферы. Измерения и базирование относительно таких баз требуют специального оборудования и косвенных методов измерений.

Заключение

Технологическое обеспечение точности является неотъемлемой частью современного машиностроения и строительства. Рассмотренные принципы базирования, методы достижения точности и, в особенности, аппарат расчета размерных цепей, представляют собой мощный инструментарий в руках инженера-технолога. Грамотный выбор баз, основанный на анализе размерных связей, и обоснованное назначение допусков позволяют не только гарантировать выполнение эксплуатационных требований к оборудованию, но и существенно снизить трудовые и материальные затраты на его изготовление и монтаж. Внедрение принципов единства и постоянства баз на всех этапах — от чертежа до монтажной площадки — является залогом создания надежных и эффективных технических систем.

Нормативная база

- ГОСТ Р 2.308-2023 Единая система конструкторской документации. Указания допусков формы и расположения поверхностей.

- ГОСТ 24642-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения. (Действующий)

- ГОСТ 21779-82 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски. (Действующий)

- ГОСТ Р 2.109-2023 Единая система конструкторской документации. Основные требования к чертежам.

Список литературы

- Ящерицын П. И., Махаринский Е. И. «Планирование и обработка результатов инженерного эксперимента». — Мн.: Наука и техника, 1985.

- Дунаев П. Ф., Колесов О. П. «Детали машин. Курсовое проектирование». — М.: Машиностроение, 2007.

- Беляев, Н. М. «Сборник задач по сопротивлению материалов». — М.: Наука, 1976.

- Анурьев В.И. «Справочник конструктора-машиностроителя»: В 3-х т. — М.: Машиностроение, 2001.