Содержание страницы

- 1. Автоматы универсально-гибочные: скорость и массовость

- 2. Листогибочные прессы: универсальность для серийного производства

- 3. Вальцовочные (листогибочные) машины: создание цилиндров и конусов

- 4. Листогибочные машины с поворотной гибочной балкой

- 5. Сравнительная таблица основного гибочного оборудования

- 6. Специализированное гибочное и правильное оборудование

- Интересные факты из мира гибки металла

- Заключение: тенденции и будущее гибочных технологий

Обработка металла давлением, и в частности гибка, является одним из древнейших технологических процессов, известных человечеству. Еще в древности кузнецы вручную придавали металлу нужную форму для создания оружия, инструментов и украшений. С наступлением промышленной революции ручной труд уступил место механизмам, что позволило значительно увеличить объемы и точность производства. Сегодня гибочное оборудование представляет собой высокотехнологичные комплексы, часто с числовым программным управлением (ЧПУ), которые являются неотъемлемой частью современного машиностроения, строительства, авиакосмической отрасли и многих других сфер. В данной статье мы проведем детальный обзор ключевых видов гибочного оборудования, их технологических возможностей, преимуществ и недостатков.

Основной стандарт для гибочного оборудования: ГОСТ 10560-88 «Прессы листогибочные гидравлические. Параметры и размеры».

1. Автоматы универсально-гибочные: скорость и массовость

В условиях массового и крупносерийного производства, где требуется изготовление тысяч идентичных деталей из проволоки или ленты, на передний план выходят универсально-гибочные автоматы. Эти станки — настоящие чемпионы производительности, способные выпускать до 400 деталей в минуту. Их основная сфера применения — производство метизов, пружин, колец, скоб, контактов для электроники и других небольших изделий.

Конструктивно такой автомат представляет собой сложный агрегат, включающий несколько ключевых узлов:

- Механизм подачи материала: Чаще всего используется клещевой или роликовый тип, который с высокой точностью и скоростью подает проволоку или ленту из разматывающего устройства (бухты) в рабочую зону.

- Штамповочный узел: Как правило, это интегрированный малогабаритный кривошипный пресс. Он выполняет подготовительные операции: вырубку, пробивку отверстий, формовку или неглубокую вытяжку заготовки перед основной операцией гибки.

- Гибочные ползуны: Это основные рабочие органы станка. Они расположены радиально вокруг центральной оправки и приводятся в движение сложной системой кулачков. Каждый ползун выполняет свою часть операции гибки, последовательно формируя конечное изделие.

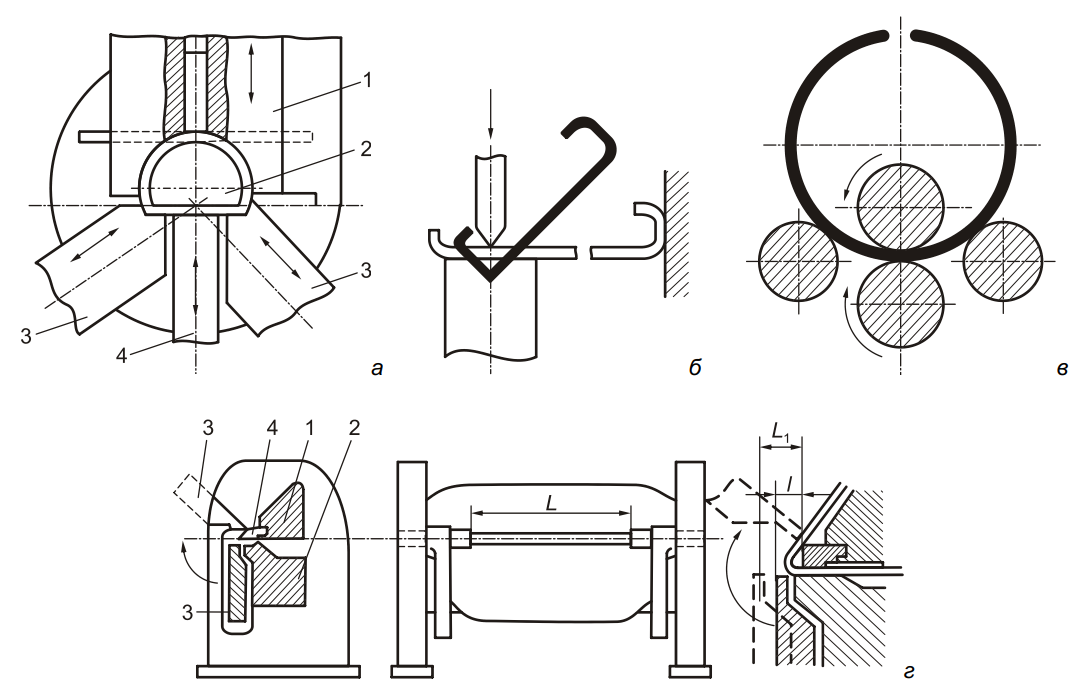

Рассмотрим типовой цикл работы автомата на примере изготовления простого кольца (см. Рис. 1, а). Сначала лента или проволока подается в штамповочный узел, где происходит вырубка заготовки необходимой длины и формы. Затем заготовка перемещается к узлу отрезки. Отрезанная ножом, она прижимается к центральной оправке (2). После этого первый гибочный ползун (1) совершает рабочий ход, выполняя первичный изгиб. Далее в работу вступают боковые ползуны (4 и 3), которые подгибают концы заготовки, окончательно формируя кольцо. По завершении цикла все ползуны возвращаются в исходное положение, а готовое изделие сбрасывается специальным съемником в приемный лоток. Для расширения функционала автоматы могут комплектоваться дополнительными устройствами: для нарезания резьбы, контактной сварки, сборки и т.д.

Преимущества: высочайшая производительность, низкая себестоимость единицы продукции в массовом производстве, полная автоматизация процесса.

Недостатки: высокая стоимость самого оборудования, сложность и длительность переналадки на другое изделие, ограниченность по размерам обрабатываемого материала (для перспективных моделей диаметр проволоки до 12,5 мм, ширина ленты до 100 мм).

Рис. 1. Схемы гибочного оборудования: а) универсально-гибочный автомат; б) листогибочный пресс; в) четырехвалковая машина; г) машина с поворотной балкой

2. Листогибочные прессы: универсальность для серийного производства

Для гибки листового металла в условиях серийного и мелкосерийного производства незаменимы листогибочные прессы. Их ключевое преимущество — универсальность. Путем смены инструмента (пуансона и матрицы) на одном и том же прессе можно получать широчайший ассортимент деталей: от простых уголков до сложных коробчатых конструкций и профилей. Наибольшее распространение получили гидравлические листогибочные прессы, соответствующие требованиям безопасности по ГОСТ 12.2.017.4-2003 «Прессы листогибочные. Требования безопасности».. Гидравлический привод обеспечивает плавность хода, возможность остановки траверсы в любой точке, точный контроль усилия и высокую надежность.

Схема гибки на прессе (Рис. 1, б) проста: лист металла укладывается на матрицу, после чего верхняя балка (траверса) с закрепленным на ней пуансоном опускается и вдавливает заготовку в V-образный ручей матрицы, формируя изгиб под заданным углом. Современные прессы практически всегда оснащаются системами ЧПУ, которые контролируют все параметры гибки: положение задних упоров (отвечают за размер полки), глубину опускания пуансона (отвечает за угол гиба), усилие гибки и компенсацию прогиба стола. Это позволяет достигать высокой точности и повторяемости изделий без участия высококвалифицированного оператора.

Помимо гидравлических, существуют также кривошипные (механические) и пневматические листогибочные прессы. Кривошипные отличаются высокой скоростью, но меньшей точностью и невозможностью регулировки усилия. Пневматические используются для работы с тонким металлом и не получили широкого распространения.

Преимущества: высокая гибкость и универсальность, быстрая переналадка, возможность работы с широким диапазоном толщин и длин заготовок, высокая точность при использовании ЧПУ.

Недостатки: более низкая производительность по сравнению с автоматами, необходимость ручной подачи заготовок (хотя может быть автоматизирована).

3. Вальцовочные (листогибочные) машины: создание цилиндров и конусов

Когда речь заходит об изготовлении цилиндрических или конических изделий (обечаек, корпусов сосудов, элементов летательных аппаратов, труб большого диаметра), используются вальцовочные машины. Принцип их работы основан на пластической деформации листа при прокатке между вращающимися валками.

- Трехвалковые машины: Классическая и наиболее распространенная конструкция. Они позволяют гнуть лист шириной до 3,5 м и толщиной до 16 мм. Однако у них есть существенный недостаток: после прокатки на концах листа остаются прямые участки, которые требуют дополнительной операции подгибки на листогибочном прессе.

- Четырехвалковые машины (Рис. 1, в): Это более современная и производительная конструкция. Они оснащены четырьмя валками: верхним, нижним прижимным и двумя боковыми гибочными. Такая схема позволяет выполнять подгибку кромок и последующую вальцовку за один установ листа, что значительно сокращает производственный цикл и повышает точность. Четырехвалковые машины способны работать с более толстым металлом (ширина до 3,15 м, толщина до 40 мм) и часто оснащаются ЧПУ для автоматизации процесса изготовления сложных деталей.

- Двухвалковые машины с эластичным покрытием: Инновационное решение для гибки тонколистового металла. Один из валков покрыт толстым слоем эластичного материала, например, полиуретана. При прокатке лист вдавливается стальным валком в упругое покрытие, что обеспечивает равномерный изгиб по всей длине. Главное преимущество — возможность получать обечайки идеальной цилиндрической формы с минимальными прямыми концами за один проход, что недостижимо для многовалковых машин.

4. Листогибочные машины с поворотной гибочной балкой

Данный тип оборудования предназначен для высокоточной гибки, в том числе для изготовления сложных замкнутых профилей и коробчатых деталей. Процесс гибки здесь принципиально иной (Рис. 1, г). Заготовка (лист) укладывается на неподвижный стол (2) и мощно зажимается верхней прижимной траверсой (1), на которой установлен гибочный инструмент-шаблон (4). Затем основную работу выполняет поворотная гибочная траверса (3), которая, двигаясь по дуге, огибает выступающую часть заготовки вокруг шаблона. Этот метод позволяет получать очень точные и острые углы гиба без значительного повреждения поверхности металла, что важно для изделий с полимерным или окрашенным покрытием. Модели с программным управлением (ПУ) имеют в обозначении литеру «П», а с ЧПУ — «Ф» (например, ИВ2144Ф), что соответствует общепринятым стандартам станкостроения.

Преимущества: высокая точность углов, возможность изготовления сложных профилей, бережное отношение к поверхности материала.

Недостатки: как правило, ниже скорость работы по сравнению с прессами, ограничение по максимальной толщине металла.

5. Сравнительная таблица основного гибочного оборудования

| Параметр | Листогибочный пресс (гидравлический с ЧПУ) | Четырехвалковая машина | Машина с поворотной балкой | Универсально-гибочный автомат |

|---|---|---|---|---|

| Принцип действия | Свободная V-образная гибка пуансоном в матрицу | Прокатка листа между вращающимися валками | Обкатка выступающей части листа вокруг неподвижного шаблона | Последовательная гибка заготовки несколькими ползунами |

| Основное применение | Корпусные детали, профили, кронштейны, коробчатые конструкции | Цилиндрические и конические обечайки, трубы, корпуса сосудов | Сложные профили, фасадные кассеты, детали с высокими требованиями к качеству поверхности | Массовое производство мелких деталей из проволоки и ленты (пружины, скобы, контакты) |

| Толщина металла | От 0,5 до 20+ мм | От 1 до 40+ мм | От 0,5 до 6 мм | Проволока до 12,5 мм, лента до 4 мм |

| Производительность | Средняя | Средняя/Высокая | Низкая/Средняя | Очень высокая |

| Преимущества | Универсальность, быстрая смена инструмента, высокая точность | Высокая производительность, возможность подгибки кромок за 1 установ, автоматизация | Идеальное качество гиба, отсутствие царапин, точность углов | Максимальная скорость, низкая себестоимость в массовом производстве |

| Недостатки | Возможны потертости на металле, производительность ниже, чем у автоматов | Узкая специализация, высокая стоимость | Ограничения по толщине металла, ниже скорость | Сложность переналадки, высокая стоимость, только для мелких деталей |

6. Специализированное гибочное и правильное оборудование

Помимо рассмотренных основных типов, существует множество узкоспециализированных машин:

- Прессы гибочно-штамповочные горизонтальные: Используются для гибки толстых заготовок, поковок, часто с индукционным нагревом. Горизонтальное расположение ползуна облегчает загрузку и позиционирование тяжелых деталей.

- Зиг-машины: Двухроликовые машины, предназначенные для отбортовки, закатки кромок, нанесения ребер жесткости (зигов) на торцах цилиндрических деталей.

- Сортогибочные (профилегибочные) машины: Имеют три ролика, расположенных пирамидой, и служат для гибки сортового проката (уголка, швеллера, двутавра, трубы) в дуги и кольца.

- Трубогибочные машины: Огромный класс оборудования для гибки труб по заданному радиусу без образования гофр и сплющивания. Существуют дорновые и бездорновые, с гидравлическим и электромеханическим приводом, с ЧПУ и без.

- Правильные прессы и машины: Отдельная категория оборудования, предназначенная не для гибки, а для исправления деформаций. Гидравлические правильные прессы используются для правки валов, осей и толстых листов. Правильно-растяжные машины выправляют длинномерные прокатные и прессованные профили путем их растяжения за пределы упругой деформации.

- Автоматы для навивки пружин, производства цепей, шплинтов: Это узкоспециализированные станки, по принципу работы близкие к универсально-гибочным автоматам.

Все перечисленное оборудование может дополнительно оснащаться средствами автоматизации: рольгангами для подачи, приемными столами, роботами-укладчиками, механизмами съема и поддержки готовых изделий, что превращает отдельный станок в полноценный производственный комплекс.

Интересные факты из мира гибки металла

- Гибка без инструмента: Существуют технологии лазерной гибки, где изгиб происходит за счет локального нагрева металла лазерным лучом и последующего быстрого охлаждения, вызывающего внутренние напряжения и деформацию.

- «Память» металла: При гибке всегда учитывается эффект пружинения — частичного возврата металла к исходной форме после снятия нагрузки. Величина пружинения зависит от материала, его толщины и радиуса гиба. Современные ЧПУ-системы умеют автоматически компенсировать этот эффект.

- Древняя вальцовка: Считается, что первые примитивные вальцовочные станы для прокатки свинца и олова были изображены еще в эскизах Леонардо да Винчи в XV веке.

- Гибка для космоса: При производстве топливных баков и корпусов ракет используются гигантские вальцовочные станы, способные гнуть листы из специальных алюминиевых и титановых сплавов толщиной в десятки миллиметров с высочайшей точностью.

Заключение: тенденции и будущее гибочных технологий

Выбор гибочного оборудования — это комплексная инженерная задача, которая напрямую влияет на производительность, качество и себестоимость конечной продукции. Он зависит от типа производства (массовое, серийное, единичное), геометрии деталей, толщины и вида материала. Современный тренд развития гибочных технологий однозначно направлен в сторону полной автоматизации, роботизации и интеллектуализации процессов. Интеграция станков в единые производственные сети (Industry 4.0), использование систем машинного зрения для контроля качества, применение самообучающихся алгоритмов для подбора оптимальных режимов гибки — все это уже не фантастика, а реальность передовых машиностроительных предприятий. Правильно подобранное и современное гибочное оборудование становится ключевым фактором конкурентоспособности на динамично меняющемся рынке.