Содержание страницы

- 1. Анатомия резьбы: ключевые элементы и классификация

- 2. Система допусков метрической резьбы

- 3. Посадки с зазором: обеспечение свинчиваемости и функциональности

- 4. Специализированные соединения: переходные посадки и посадки с натягом

- 5. Язык инженера: как правильно обозначать резьбу на чертежах

- Заключение

Резьбовые соединения — фундаментальный элемент современной инженерии, настолько привычный, что мы редко задумываемся о его значении. Однако так было не всегда. Вплоть до середины XIX века каждый завод и мастерская производили болты и гайки по собственным, уникальным размерам. Детали из одного механизма были совершенно непригодны для другого, что делало ремонт сложным и дорогостоящим. Революцию в этом вопросе совершил британский инженер Джозеф Уитворт, который в 1841 году предложил первую в мире стандартизированную систему резьбы. Эта идея, основанная на принципах взаимозаменяемости, легла в основу промышленной революции и до сих пор является краеугольным камнем массового производства.

Сегодня нормирование точности резьб — это сложная научная дисциплина, регламентируемая национальными и международными стандартами. Она позволяет инженерам проектировать надежные, долговечные и функциональные изделия — от микроэлектроники до гигантских строительных конструкций. В данном материале мы подробно разберем ключевые параметры, систему допусков и посадок для наиболее распространенной — метрической резьбы — в соответствии с актуальными государственными стандартами (ГОСТ).

1. Анатомия резьбы: ключевые элементы и классификация

Резьба представляет собой винтовую поверхность, образованную на теле вращения, и служит для создания разъемных соединений или преобразования вращательного движения в поступательное. В зависимости от назначения и конструктивных особенностей резьбы классифицируют по ряду признаков.

В неподвижных соединениях доминируют крепежные резьбы, чья основная задача — обеспечить прочность и, при необходимости, герметичность стыка. В подвижных узлах, таких как винтовые пары станков или домкратов, применяются кинематические (ходовые) резьбы, спроектированные для передачи движения с минимальными потерями на трение.

Ключевые критерии классификации резьб:

- По профилю в осевом сечении: треугольные (наиболее распространены в крепеже), трапецеидальные (для передачи движения), упорные (воспринимают высокие односторонние осевые нагрузки) и круглые (для работы в загрязненных средах, например, в арматуре).

- По форме основной поверхности: цилиндрические (самый массовый тип) и конические (для герметичных соединений).

- По расположению на детали: наружные (на винтах, болтах, шпильках) и внутренние (в гайках и резьбовых отверстиях).

- По числу заходов: однозаходные и многозаходные (двух-, трехзаходные и т.д.), которые обеспечивают более быстрое перемещение при том же угле поворота.

- По направлению винтовой линии: правые (стандартное направление, закручивание по часовой стрелке) и левые (применяются для предотвращения самоотвинчивания на вращающихся валах).

- По системе измерений: метрические (размеры в миллиметрах, профиль — равносторонний треугольник) и дюймовые (размеры в дюймах, распространены в технике производства США и Великобритании).

Несмотря на многообразие, абсолютное лидерство в общем машиностроении принадлежит метрической цилиндрической резьбе, параметры и допуски которой мы рассмотрим далее.

Основные параметры резьбы

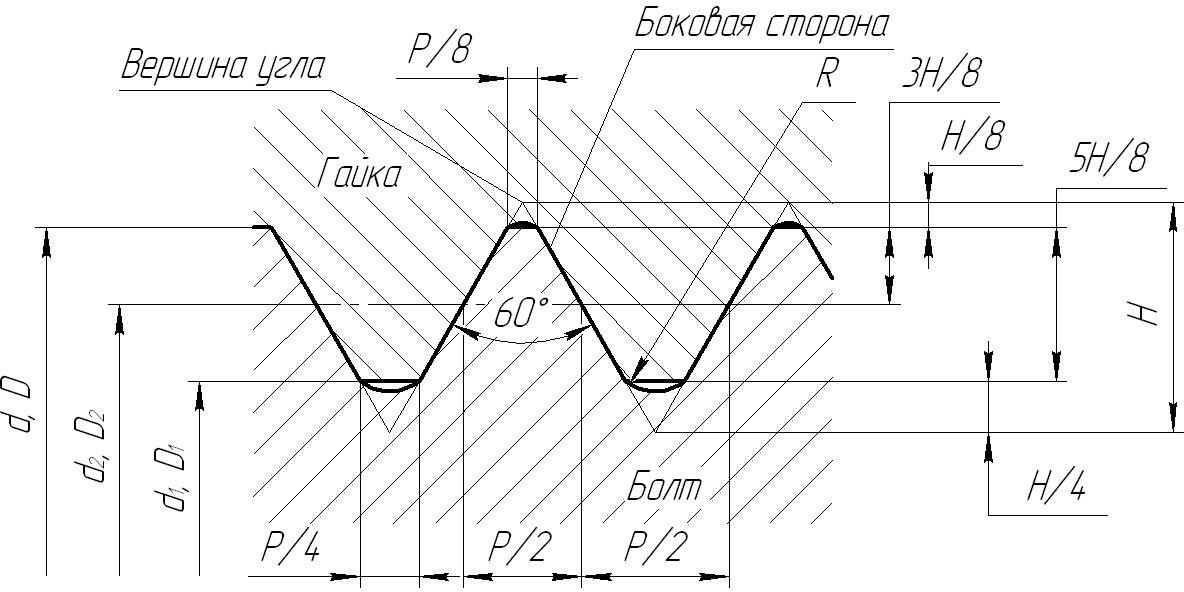

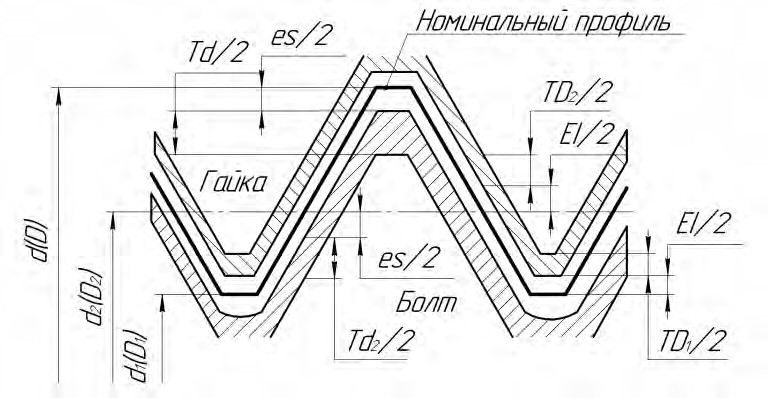

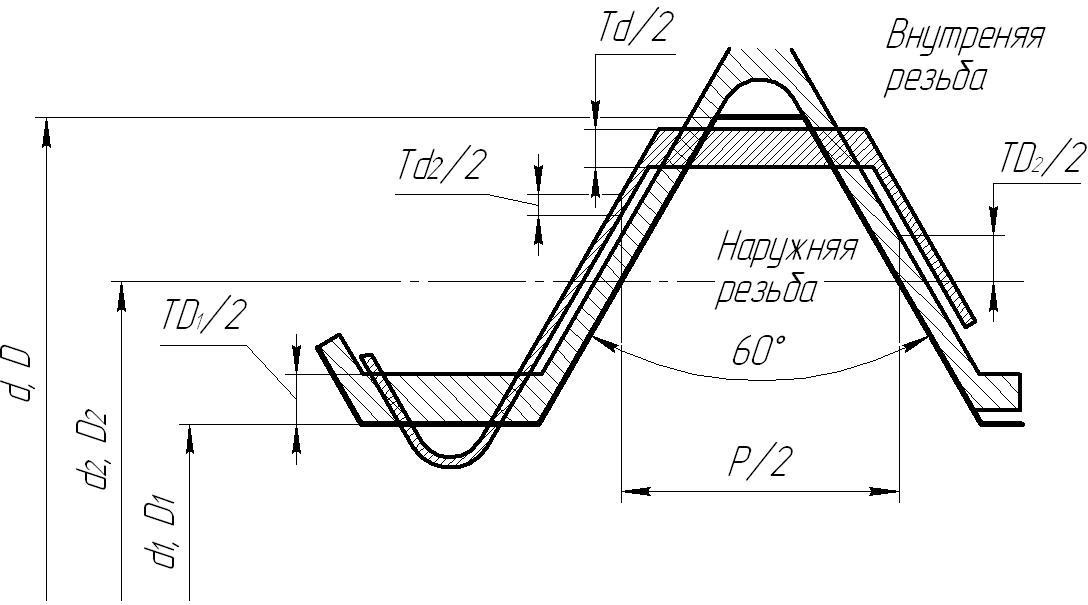

Для точного описания и контроля геометрии резьбы используется стандартизированный набор параметров (см. Рисунок 1).

Рисунок 1 – Профиль и ключевые параметры метрической цилиндрической резьбы

- Ось резьбы – воображаемая линия, являющаяся осью вращения для винтовой поверхности.

- Профиль резьбы – контур сечения витка в плоскости, проходящей через ось резьбы.

- Боковая сторона – часть винтовой поверхности, соединяющая вершину и впадину профиля.

- Наружный диаметр d (D) – диаметр цилиндра, описанного вокруг вершин наружной резьбы (болт) или вписанного во впадины внутренней (гайка). Это основной размер, используемый в обозначении.

- Внутренний диаметр d1(D1) – диаметр цилиндра, вписанного во впадины наружной резьбы или описанного вокруг вершин внутренней.

- Средний диаметр d2(D2) – важнейший конструктивный параметр. Это диаметр воображаемого соосного цилиндра, который пересекает профиль витков таким образом, что ширина выступа на этом диаметре равна ширине канавки. Именно средний диаметр определяет характер сопряжения (посадку) и прочность резьбового соединения.

- Шаг резьбы (P) – расстояние между одноименными точками соседних витков, измеренное параллельно оси резьбы.

- Ход резьбы (Ph) – осевое перемещение детали за один полный оборот (360°). У однозаходной резьбы ход равен шагу (Ph = P). У многозаходной ход равен произведению шага на число заходов n (Ph = n × P).

- Угол профиля (α) – угол между боковыми сторонами профиля. Для стандартной метрической резьбы он составляет α = 60°.

- Рабочая высота профиля (H1) – высота области взаимного перекрытия профилей болта и гайки, определяющая площадь контактных поверхностей.

Метрические резьбы подразделяются на резьбы с крупным и мелким шагом. Крупный шаг является стандартным для каждого диаметра и используется в большинстве общих соединений. Мелкий шаг повышает герметичность, сопротивляемость самоотвинчиванию при вибрациях и позволяет выполнять соединения на тонкостенных деталях.

Форма впадин профиля (у болта и гайки) строго не регламентируется и может быть как плоскосрезанной, так и закругленной. Закругленная форма является предпочтительной, так как она снижает концентрацию напряжений в основании витка, что критически важно для деталей, работающих при циклических и ударных нагрузках, и увеличивает срок службы резьбонарезного инструмента.

Важным параметром является длина свинчивания — фактическая длина контакта резьбовых поверхностей болта и гайки в осевом направлении. Стандарты устанавливают три группы длин свинчивания: короткие (S), нормальные (N) и длинные (L), выбор которых влияет на назначаемые поля допусков.

| Номинальный диаметр резьбы d, мм | Шаг резьбы Р, мм | Диапазоны длин свинчивания по группам | ||

| S (короткие), мм | N (нормальные), мм | L (длинные), мм | ||

| От 1 до 1,4 | 0,2 | до 0,5 | свыше 0,5 до 1,4 | свыше 1,4 |

| 0,25 | до 0,6 | свыше 0,6 до 1,7 | свыше 1,7 | |

| 0,3 | до 0,7 | свыше 0,7 до 2,0 | свыше 2,0 | |

| свыше 1,4 до 2,8 | 0,2 | до 0,5 | свыше 0,5 до 1,5 | свыше 1,5 |

| 0,25 | до 0,6 | свыше 0,6 до 1,9 | свыше 1,9 | |

| 0,35 | до 0,8 | свыше 0,8 до 2,6 | свыше 2,6 | |

| 0,4 | до 1,0 | свыше 1,0 до 3,0 | свыше 3,0 | |

| 0,45 | до 1,3 | свыше 1,3 до 3,8 | свыше 3,8 | |

2. Система допусков метрической резьбы

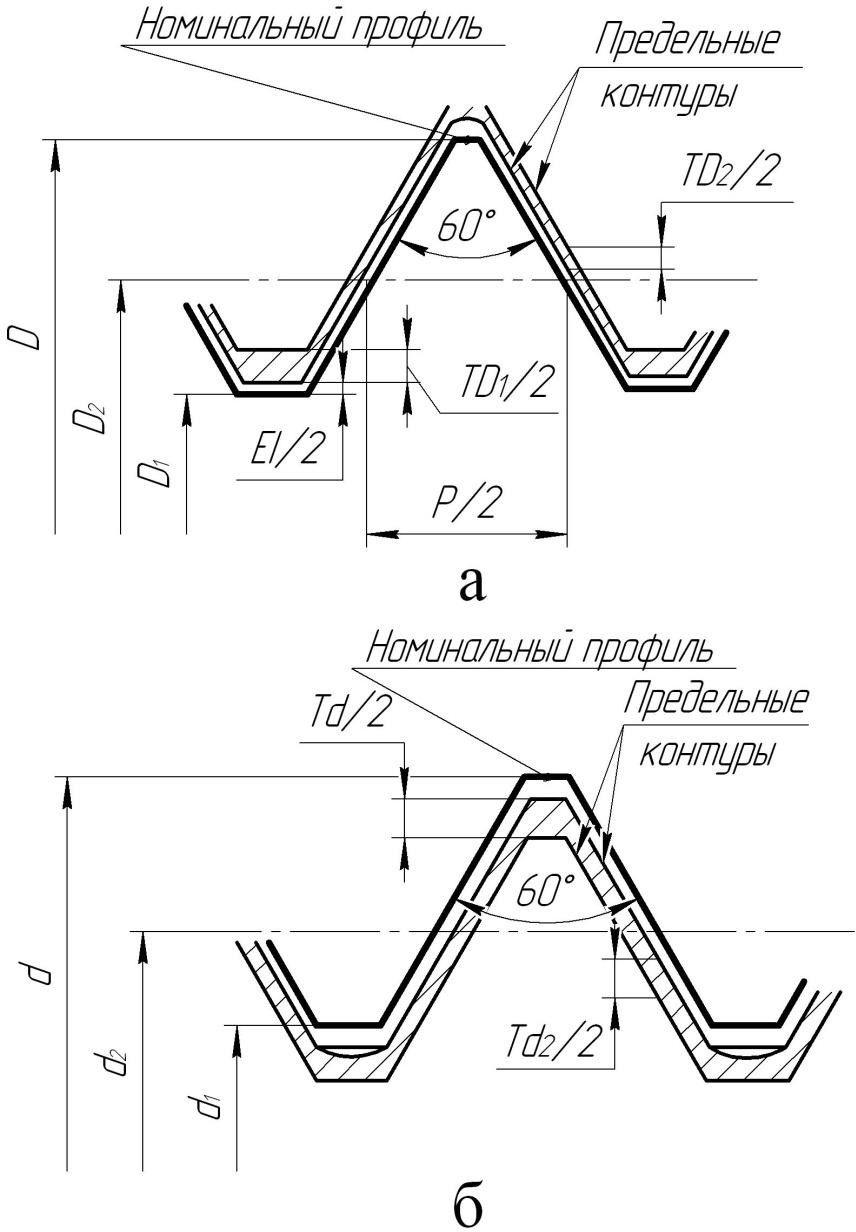

Идеально точное изготовление деталей невозможно и экономически нецелесообразно. Поэтому для обеспечения взаимозаменяемости стандарты устанавливают поля допусков – диапазоны, в которых могут лежать действительные размеры деталей. В системе метрической резьбы допуски назначаются на ключевые диаметры:

- Td: Допуск на наружный диаметр болта.

- TD1: Допуск на внутренний диаметр гайки.

- Td2: Допуск на средний диаметр болта.

- TD2: Допуск на средний диаметр гайки.

Рисунок 2 – Схематичное расположение полей допусков для внутренней (а) и наружной (б) резьбы с зазором

Важно отметить, что допуски на внутренний диаметр болта (d1) и наружный диаметр гайки (D) не нормируются, так как эти размеры не участвуют в контакте и определяются конструкцией резьбообразующего инструмента. Также не устанавливаются прямые допуски на шаг (P) и угол профиля (α). Однако их погрешности косвенно учитываются через концепцию приведенного среднего диаметра.

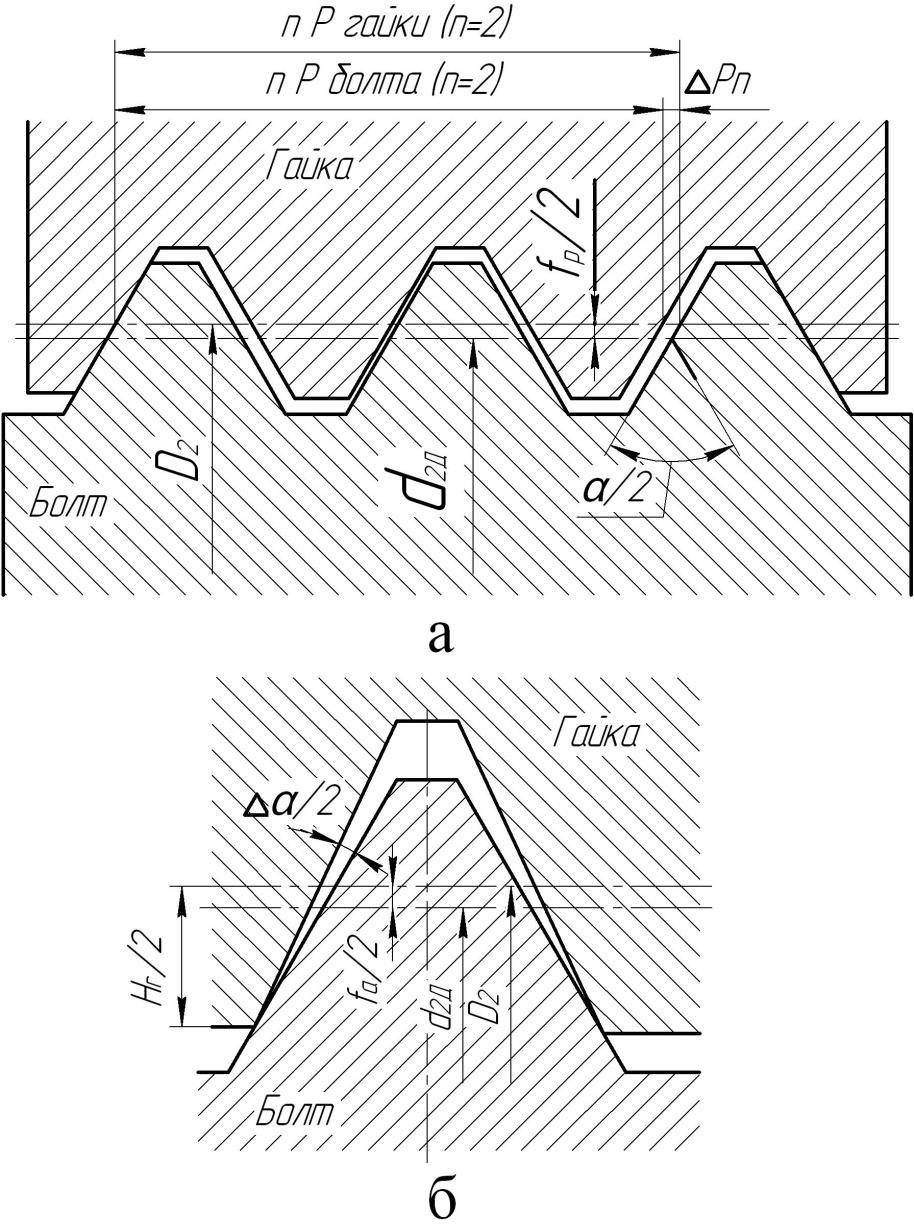

Приведенный средний диаметр и компенсация погрешностей

Отклонения шага и угла профиля от номинальных значений приводят к тому, что при свинчивании профили болта и гайки смещаются, и соединение может заклинить, даже если их средние диаметры находятся в пределах допуска. Чтобы этого избежать, вводится понятие приведенного среднего диаметра. Он представляет собой условный размер, который учитывает влияние погрешностей формы на свинчиваемость.

Рисунок 3 – Схемы, иллюстрирующие диаметральную компенсацию погрешностей шага (а) и угла профиля (б)

Для компенсации этих погрешностей необходимо либо уменьшить реальный средний диаметр болта, либо увеличить его у гайки. Величина этого изменения называется диаметральной компенсацией.

- Диаметральная компенсация погрешности шага (fp): fp ≈ 1,732 × ΔP, где ΔP — погрешность шага.

- Диаметральная компенсация погрешности половины угла профиля (fα): fα ≈ 0,364 × P × Δ(α/2), где Δ(α/2) — погрешность половины угла профиля в радианах.

Приведенный средний диаметр вычисляется по формулам:

- Для наружной резьбы (болта): dпр = d2д + fp + fα

- Для внутренней резьбы (гайки): Dпр = D2д − fp − fα

где d2д и D2д – действительные значения средних диаметров.

Таким образом, установленный стандартом допуск на средний диаметр (Td2 или TD2) является суммарным и включает в себя как допуск на сам размер, так и запас на компенсацию погрешностей шага и угла профиля. Это гарантирует, что даже при максимальных допустимых отклонениях формы детали будут свободно свинчиваться.

Степени точности

Для количественной оценки точности изготовления установлены степени точности, обозначаемые цифрами. Чем меньше цифра, тем точнее резьба (и тем дороже ее изготовление). Базовой является 6-я степень точности, допуски которой принимаются за единицу. Допуски других степеней получаются умножением допуска 6-й степени на специальные коэффициенты.

| Степень точности | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Коэффициент | 0,5 | 0,63 | 0,8 | 1 | 1,25 | 1,6 | 2,0 | 2,5 |

3. Посадки с зазором: обеспечение свинчиваемости и функциональности

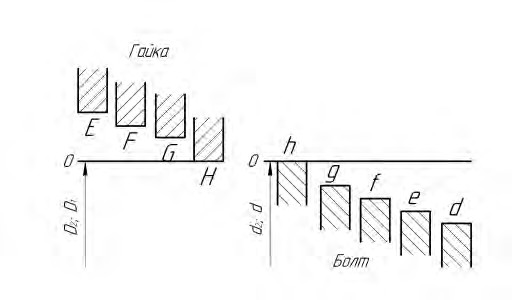

Для образования резьбового соединения с зазором, которое является наиболее распространенным типом, система допусков предусматривает набор основных отклонений. Основное отклонение определяет положение поля допуска относительно номинального размера (нулевой линии) и задает гарантированный (минимальный) зазор в соединении.

Основные отклонения обозначаются буквами латинского алфавита:

- Для внутренней резьбы (гаек): H, G, F, E (прописные буквы).

- Для наружной резьбы (болтов): h, g, f, e, d (строчные буквы).

Отклонение H (h) является основным, при котором граница поля допуска совпадает с номинальным размером, и минимальный зазор равен нулю. Остальные отклонения создают гарантированный зазор, который увеличивается по мере удаления буквы от начала алфавита (например, посадка H/g имеет больший зазор, чем H/h, а H/e — еще больший).

а)

б)

Рисунок 4 – Схема расположения основных отклонений (а) и полей допусков (б) для посадок с зазором

Сочетание степени точности (цифра) и основного отклонения (буква) образует поле допуска (например, 6g). Полное обозначение поля допуска резьбы состоит из двух частей: поля допуска среднего диаметра и поля допуска наружного (для болта) или внутреннего (для гайки) диаметра. Например:

- М12 – 6g: для болта. Здесь 6g — поле допуска и для среднего, и для наружного диаметров.

- М12 – 5h6h: для болта. 5h — поле допуска среднего диаметра d2, 6h — поле допуска наружного диаметра d.

- М12 – 6H: для гайки. 6H — поле допуска и для среднего, и для внутреннего диаметров.

Выбор полей допусков и классов точности

Рекомендации по выбору полей допусков для посадок с зазором приведены в ГОСТ 16093-2004 «Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором». Этот стандарт является основополагающим и гармонизирован с международными стандартами ISO 965. Для удобства выбора поля допусков сгруппированы в три класса точности: точный, средний и грубый.

- Точный класс (например, 4H/4h): применяется в приборостроении и ответственных соединениях, где требуются минимальные колебания зазоров и высокая соосность.

- Средний класс (например, 6H/6g): самый распространенный в общем машиностроении. Обеспечивает оптимальный баланс между эксплуатационными характеристиками (прочностью, надежностью) и стоимостью изготовления. Посадка 6H/6g является предпочтительной.

- Грубый класс (например, 7H/8g): используется в неответственных соединениях, где не предъявляются высокие требования к точности, а также для деталей, работающих в условиях сильного загрязнения или коррозии.

| Наружная резьба (болт) | |||

| Классы точности | Группы длин свинчивания | ||

| S (короткие) | N (нормальные) | L (длинные) | |

| Точный Средний Грубый |

(3h4h) 5h6h, 5g6g — |

4h, 4g 6h, 6g*, 6f, 6e, 6d (8h), 8g |

(5h4h) (7h6h), 7g6g (9g8g) |

| Внутренняя резьба (гайка) | |||

| Классы точности | Группы длин свинчивания | ||

| S (короткие) | N (нормальные) | L (длинные) | |

| Точный Средний Грубый |

4Н 5Н, (5G) — |

4H5H, 5H 6H*, 6G 7H, 7G |

6H 7H, (7G) 8H, (8G) |

| Примечания:

Поля допусков, отмеченные звездочкой (*), являются предпочтительными для применения. Поля допусков в скобках применять не рекомендуется. |

|||

Гарантированные зазоры (посадки H/g, H/f и т.д.) необходимы для нанесения защитных покрытий (гальванических, лакокрасочных), для компенсации температурных деформаций при работе соединения при повышенных температурах, а также для обеспечения легкой сборки.

4. Специализированные соединения: переходные посадки и посадки с натягом

В условиях сильных вибраций, знакопеременных и ударных нагрузок обычные резьбовые соединения с зазором склонны к самоотвинчиванию. Для предотвращения этого явления и обеспечения неподвижности соединения применяют посадки с натягом и переходные посадки.

В таких посадках натяг создается исключительно по боковым поверхностям профиля, в то время как по наружному и внутреннему диаметрам всегда сохраняется зазор для предотвращения заклинивания. Впадины наружной резьбы для таких соединений в обязательном порядке выполняются закругленными для повышения усталостной прочности.

Рисунок 5 – Схема расположения предельных контуров для резьбы с натягом

Посадки с натягом (ГОСТ 4608-81)

Эти посадки гарантируют получение натяга в соединении, который создает силы трения, препятствующие самоотвинчиванию. Из-за очень малых допусков для достижения требуемого натяга часто требуется селективная сборка: изготовленные болты и гайки измеряются и сортируются на размерные группы (например, 2 или 3 группы), и сборка производится только из деталей одноименных групп.

| Материал детали с внутренней резьбой | Шаг резьбы Р, мм | Поля допусков | Посадка | Условия сборки | |

| Внутренней резьбы | Наружной резьбы | ||||

| Сталь, титановые сплавы | Св. 1,25 | 2H4C(3) | 3n(3) | 2H4C(3) 3n(3) |

Сортировка на 3 группы |

| Чугун, алюминиевые сплавы | До 1,25 | 2H5D(2) | 3p(2) | 2H5D(2) 3p(2) |

Сортировка на 2 группы |

Переходные посадки (ГОСТ 24834-81)

Эти посадки могут давать как небольшой натяг, так и небольшой зазор. Они более технологичны, так как не требуют обязательной сортировки деталей на группы, что упрощает и удешевляет массовое производство. Однако для надежной фиксации такие соединения часто требуют применения дополнительных стопорящих элементов (контргайки, шплинты, анаэробные фиксаторы).

| Материал детали с внутренней резьбой | Номинальный диаметр d, мм | Рекомендуемые поля допусков | Пример посадки | |

| Внутренней резьбы | Наружной резьбы | |||

| Сталь | 5-10 | 4H6H; 3H6H | 4jk; 2m | 4H6H 4jk |

| 18-30 | 4H6H; 3H6H | 4j; 2m | 3H6H 2m |

|

| Чугун, алюминиевые и магниевые сплавы | 5-16 | 5H6H; 3H6H | 4jk; 2m | 5H6H 4jk |

| 18-30 | 5H6H; 3H6H | 4j; 2m | 5H6H 4j |

|

5. Язык инженера: как правильно обозначать резьбу на чертежах

Условное обозначение резьбы на чертежах — это краткая и стандартизированная запись всей необходимой информации о ней. Обозначение наносится на выносной линии и содержит все параметры в строгой последовательности.

На сборочных чертежах обозначение посадки резьбового соединения указывается в виде дроби:

- В числителе: обозначение поля допуска внутренней резьбы (гайки).

- В знаменателе: обозначение поля допуска наружной резьбы (болта).

Пример: М12 – 6H/6g

| Тип и характеристика резьбы | Обозначение наружной резьбы (болт) | Обозначение внутренней резьбы (гайка) |

| Метрическая, D=12 мм, крупный шаг, средний класс точности | М12 – 6g | М12 – 6Н |

| Метрическая, D=24 мм, мелкий шаг 2 мм, средний класс точности | М24х2 – 6h | М24х2 – 6Н |

| Метрическая, D=12 мм, крупный шаг, левая | М12LH – 6g | М12LH – 6H |

| Метрическая с натягом, D=16 мм (без сортировки) | М16 – 2r | М16 – 2H5C |

| Метрическая с натягом, D=16 мм, с сортировкой на 2 группы | М16 – 3р(2) | М16 – 2Н5С(2) |

| Метрическая с переходной посадкой, D=16 мм | М16 – 4j | M16 – 4H6H |

Заключение

Правильный выбор допусков и посадок резьбовых соединений — ключевая задача конструктора, от которой напрямую зависит надежность, долговечность и ремонтопригодность любого механизма или конструкции. Система стандартизации, основанная на степенях точности, основных отклонениях и классах точности, предоставляет инженерам гибкий и мощный инструмент для проектирования соединений с заданными свойствами — от легкоподвижных до неподвижных, способных выдерживать экстремальные нагрузки.