Содержание страницы

- 1. Классификация зубчатых передач и фундаментальные нормы точности

- 2. Ключевые показатели кинематической точности

- 3. Показатели, определяющие плавность работы

- 4. Параметры, характеризующие контакт зубьев

- 5. Степени точности и принципы их выбора

- 6. Виды сопряжений и обеспечение бокового зазора

- 7. Условные обозначения точности на чертежах

- Заключение

Зубчатые передачи являются фундаментальным элементом в подавляющем большинстве машин и механизмов, от сложнейших часовых калибров до гигантских редукторов ветряных турбин. Их история насчитывает тысячелетия, но именно промышленная революция превратила изготовление зубчатых колес из искусства в точную науку. Сегодня надежность, эффективность и долговечность любого механизма напрямую зависят от точности его зубчатых зацеплений. Именно поэтому нормирование точности — это краеугольный камень современного машиностроения, определяющий эксплуатационные характеристики и ресурс изделия. В данном материале мы подробно разберем классификацию передач, ключевые параметры точности и их нормирование в соответствии с актуальными стандартами.

1. Классификация зубчатых передач и фундаментальные нормы точности

В зависимости от функционального назначения и преобладающих эксплуатационных требований, зубчатые передачи в машиностроении можно условно разделить на четыре основные группы.

Отсчётные (кинематические) передачи. Эти компоненты являются сердцем точных кинематических цепей. Их можно найти в измерительных приборах (например, индикаторах часового типа), счетно-решающих устройствах, следящих системах и делительных механизмах станков. Ключевое требование к ним — высочайшая кинематическая точность, то есть безупречная согласованность углов поворота ведущего и ведомого звеньев. Как правило, они работают при минимальных нагрузках и скоростях, поэтому износостойкость и передаваемая мощность отходят на второй план. Чаще всего это компактные колеса с малым модулем зуба.

Скоростные передачи. Данные передачи — неотъемлемая часть редукторов турбин, авиационных двигателей, коробок передач спортивных автомобилей и других высокоскоростных узлов. Они функционируют на окружных скоростях, порой превышающих 150 м/с, и передают значительные мощности. В таких экстремальных условиях на первый план выходит плавность работы. Любые погрешности профиля или шага зуба становятся источником интенсивных вибраций, шума и динамических нагрузок, способных разрушить механизм. Поэтому бесшумность и отсутствие вибраций — их главный приоритет.

Силовые передачи. Эти «тяжеловесы» трудятся в механизмах, где передаются колоссальные крутящие моменты при относительно низких скоростях. Примеры включают редукторы грузоподъемных кранов, строительной и горнодобывающей техники, конвейеров и прессов. Основное требование для них — полнота и равномерность контакта зубьев. Максимальная площадь пятна контакта обеспечивает распределение нагрузки по всей длине зуба, предотвращая возникновение пиковых напряжений и, как следствие, усталостное выкрашивание или поломку. Для таких передач характерны колеса большого модуля и значительной ширины.

Передачи общего назначения. Эта наиболее массовая группа включает в себя зубчатые колеса, к которым не предъявляются специфические, повышенные требования ни по одному из вышеперечисленных критериев. Они представляют собой компромисс между точностью, производительностью и стоимостью изготовления.

Для системной оценки качества зубчатых колес и передач современный стандарт ГОСТ ISO 1328-1-2017 «Колеса зубчатые цилиндрические. Система допусков ISO. Часть 1. Определения и допускаемые значения отклонений зубьев, расположенных рядом» (международная альтернатива ГОСТ 1643-81) устанавливает четыре комплексные нормы точности.

- Нормы кинематической точности. Регламентируют погрешности, накапливающиеся за полный оборот колеса. Они напрямую влияют на точность передачи вращательного движения и критически важны для отсчетных механизмов.

- Нормы плавности работы. Ограничивают погрешности, которые проявляются многократно за один оборот колеса (на каждом зубе или группе зубьев). Эти циклические погрешности являются первопричиной шума и вибраций, поэтому данная норма является определяющей для скоростных передач.

- Нормы контакта зубьев. Устанавливают требования к расположению и размерам пятна контакта на рабочих поверхностях зубьев. От соблюдения этих норм зависит равномерность распределения нагрузки, а значит — прочность и долговечность силовых передач.

- Нормы бокового зазора. Определяют гарантированный зазор между нерабочими профилями сопряженных зубьев. Боковой зазор необходим для компенсации температурных расширений, размещения смазочного материала, а также для предотвращения заклинивания передачи при погрешностях изготовления и монтажа.

2. Ключевые показатели кинематической точности

Кинематическая точность определяет, насколько точно передача преобразует вращение ведущего вала во вращение ведомого. Рассмотрим основные параметры, которыми она характеризуется.

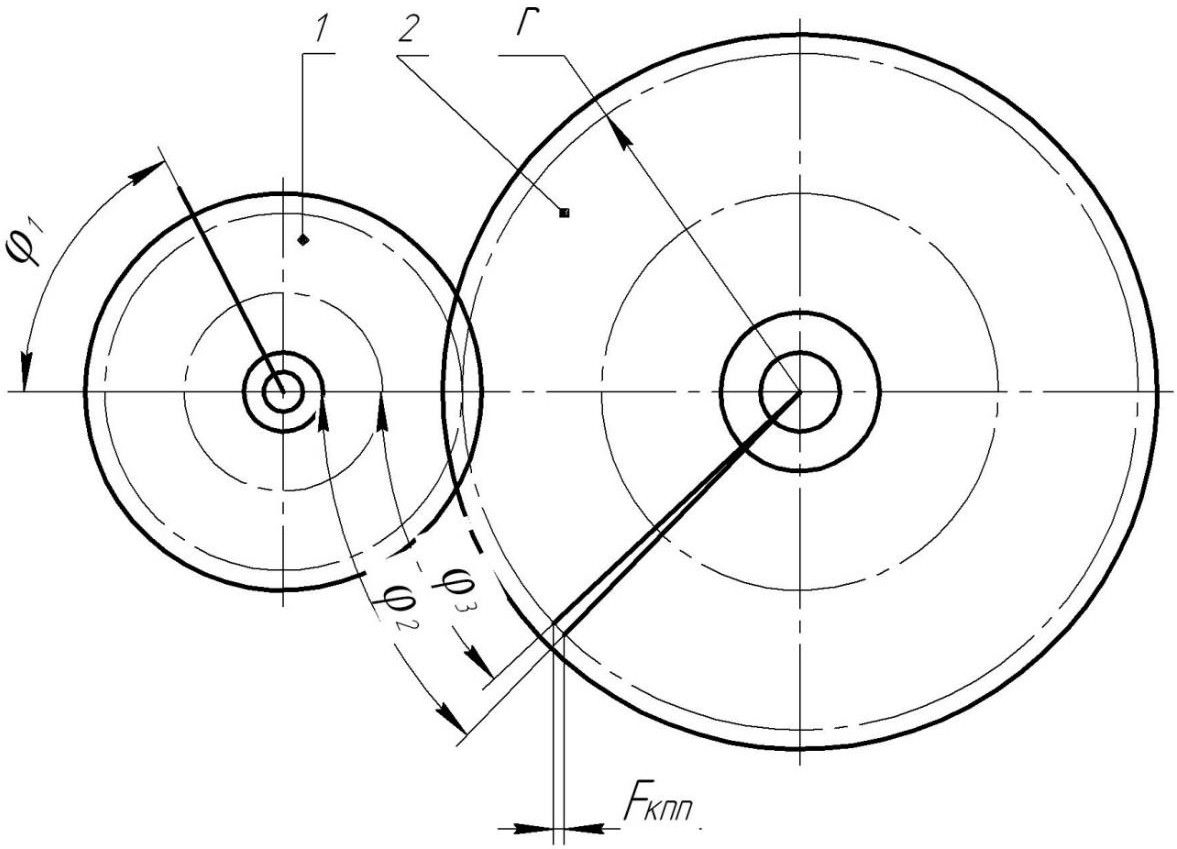

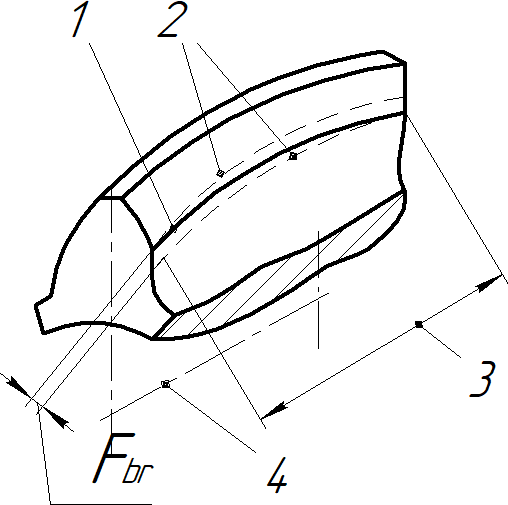

Кинематическая погрешность передачи (F’i) – это отклонение фактического угла поворота ведомого колеса от его идеального, расчетного положения при заданном угле поворота ведущего колеса. Для наглядности ее выражают длиной дуги на делительной окружности ведомого колеса (рис. 1).

Рисунок 1 – Принцип определения кинематической погрешности передачи: 1, 2 – ведущее и ведомое колеса; φ1, φ2 – фактические углы поворота; φ3 – номинальный (теоретический) угол поворота ведомого колеса

Данная погрешность рассчитывается по формуле:

F’i = (φ2 − φ3) * r,

где r — радиус делительной окружности ведомого колеса.

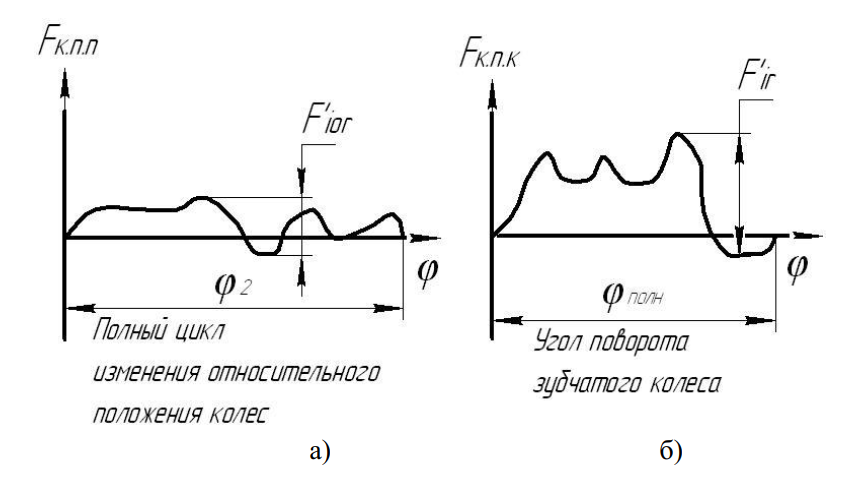

Наибольшая кинематическая погрешность передачи (F’ior) – представляет собой максимальный размах значений кинематической погрешности за полный цикл работы передачи (рис. 2а). Этот цикл определяется числом оборотов, необходимых для возвращения зубьев в исходное относительное положение.

Наибольшая кинематическая погрешность колеса (F’ir) – это максимальная разница значений кинематической погрешности отдельного зубчатого колеса за один его полный оборот при проверке на измерительной машине с эталонным колесом (рис. 2б).

Рисунок 2 – Графическое представление изменения кинематических погрешностей: а – для передачи; б – для отдельного колеса

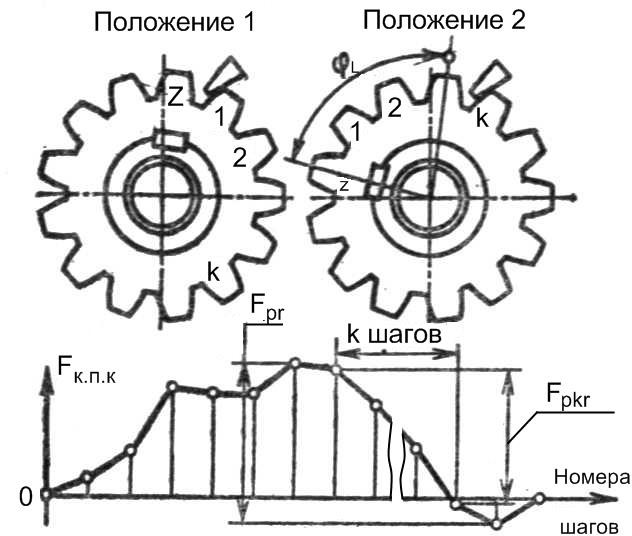

Накопленная погрешность шага зубчатого колеса (Fpr) – это наибольшая алгебраическая разность погрешностей положения любого зуба относительно начального. Фактически, это показатель того, как «убегают» или «отстают» зубья по мере вращения колеса (рис. 3).

Рисунок 3 – Схема для визуализации накопленной погрешности шага Fpr

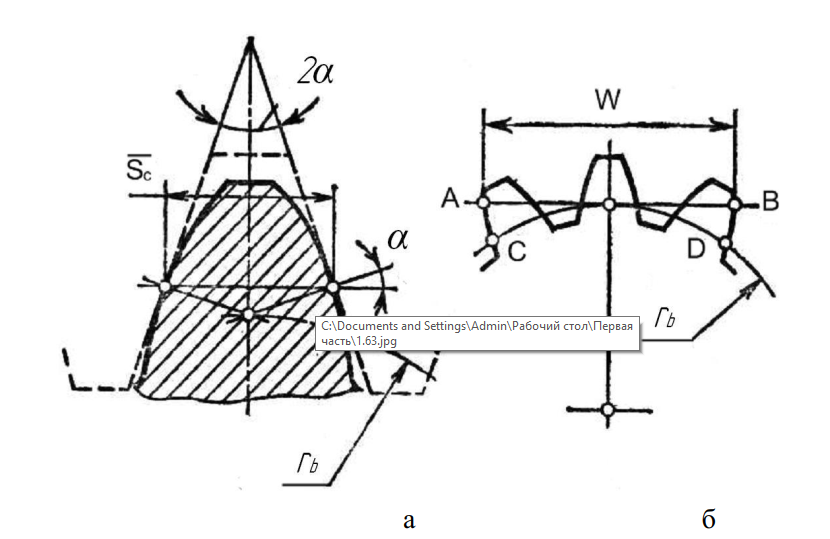

Радиальное биение зубчатого венца (Frr) – характеризует эксцентриситет зубчатого венца относительно оси вращения колеса. На практике его измеряют как разность наибольшего и наименьшего расстояний от оси до измерительного элемента, контактирующего с впадинами или вершинами зубьев по всему колесу (рис. 4а).

Колебание длины общей нормали (FvWr) – это разница между максимальным и минимальным значениями длины общей нормали (W), измеренными по всем группам зубьев колеса (рис. 4б). Этот параметр косвенно отражает погрешности шага и толщины зубьев.

Рисунок 4 – Схемы измерения: а – радиального биения через постоянную хорду Sc; б – длины общей нормали W

3. Показатели, определяющие плавность работы

Плавность работы напрямую связана с циклическими погрешностями, вызывающими вибрацию и шум. Эти погрешности малы по амплитуде, но имеют высокую частоту проявления.

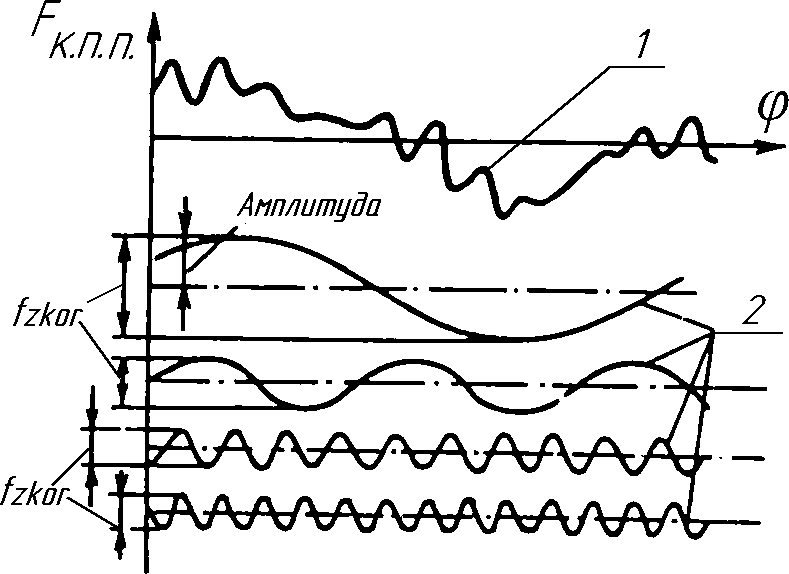

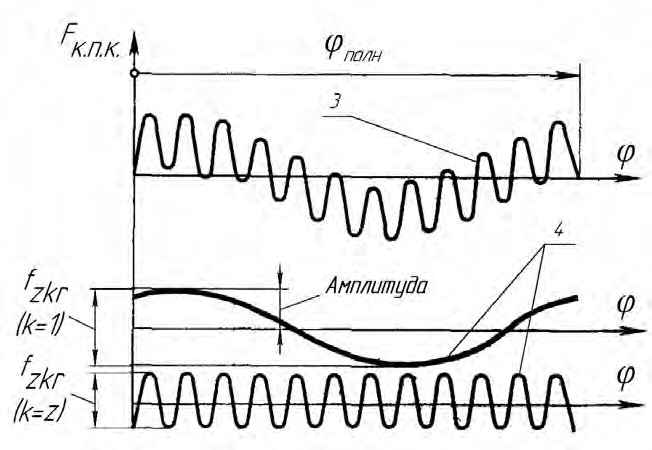

Циклическая погрешность (fzk) – это амплитуда гармонических составляющих кривой кинематической погрешности. Проще говоря, это периодические «пульсации» в скорости вращения, возникающие на частоте вращения колеса и ее гармониках (рис. 5). Именно они являются основным источником тонального шума в редукторах.

а)

б)

Рисунок 5 – Анализ циклической погрешности: а – для передачи; б – для колеса. Кривые 1 и 3 показывают общую погрешность, а кривые 2 и 4 – ее гармонические составляющие.

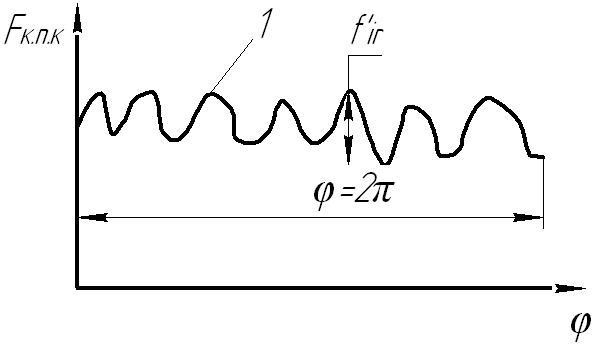

Местная кинематическая погрешность (f’ir) – это максимальный перепад кинематической погрешности на участке, соответствующем одному угловому шагу. Этот параметр характеризует резкие скачки и провалы в скорости, которые вызывают удары в зацеплении (рис. 6).

Рисунок 6 – Схема для определения местной кинематической погрешности колеса

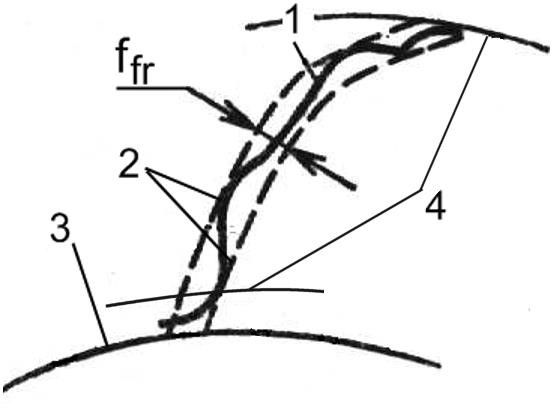

Погрешность профиля зуба (ffr) – это отклонение реального профиля зуба от его теоретической эвольвентной формы. Погрешность профиля напрямую нарушает постоянство передаточного отношения в момент зацепления одной пары зубьев, что является первопричиной вибраций (рис. 7).

Рисунок 7 – Схема для определения погрешности профиля зуба: 1 – действительный профиль; 2 – номинальные (теоретические) профили; 3 – основная окружность

4. Параметры, характеризующие контакт зубьев

Надежность тяжелонагруженных передач определяется тем, насколько хорошо распределяется нагрузка по поверхностям зубьев.

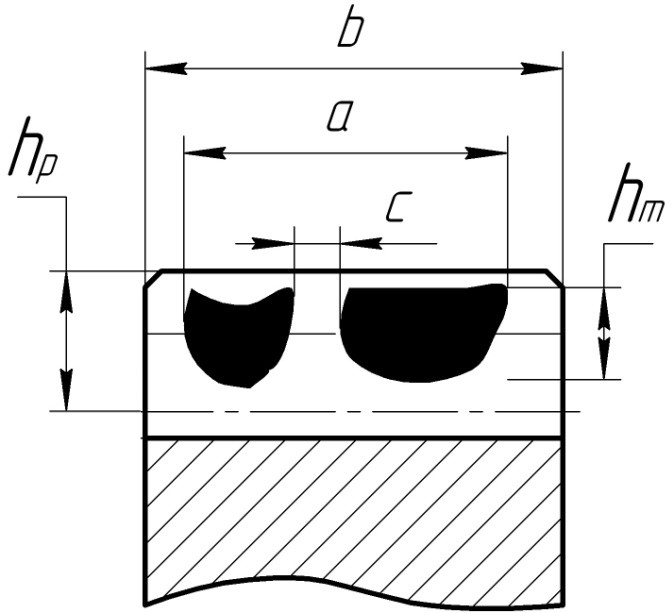

Суммарное пятно контакта – это фактическая зона на боковой поверхности зуба, которая контактирует с сопряженным зубом при работе передачи под нагрузкой. Его оценивают в процентах по длине и высоте зуба. Недостаточные размеры пятна контакта приводят к концентрации напряжений и ускоренному износу (рис. 8).

Рисунок 8 – Схема оценки относительных размеров пятна контакта на зубе

Погрешность направления зуба (Fβr) – это отклонение реальной линии зуба от ее заданного направления (прямого или винтового). Эта погрешность приводит к тому, что зубья контактируют не по всей длине, а только кромкой, что катастрофически снижает несущую способность передачи (рис. 9).

Рисунок 9 – Схема для определения погрешности направления зуба: 1 – действительная линия зуба; 2 – номинальные (теоретические) линии

5. Степени точности и принципы их выбора

ГОСТ ISO 1328-1-2017 устанавливает 12 степеней точности, которые обозначаются цифрами от 1 (наивысшая точность) до 12 (наименьшая точность) в порядке ее убывания. Степени 1 и 2 зарезервированы для будущих, еще более строгих требований, и допуски для них пока не определены.

Важной особенностью системы является возможность комбинирования норм. Это позволяет оптимизировать затраты на производство, назначая более строгие требования только для критически важных параметров. Например, для скоростной, но не силовой передачи можно назначить 6-ю степень по нормам плавности, но более грубую, 8-ю степень по нормам контакта. Существуют правила комбинирования:

- Нормы плавности могут быть не более чем на две степени точнее или на одну грубее норм кинематической точности.

- Нормы контакта могут быть назначены на любую степень точнее норм плавности, но не более чем на одну степень грубее.

Выбор конкретной степени точности — это сложная инженерная задача, основанная на анализе условий работы передачи. Существует два основных подхода:

- Инженерный расчет. Степень точности по кинематике определяется расчетом погрешностей всей цепи механизма. Степень по плавности — на основе динамических расчетов, анализа вибраций и требований к шуму. Степень по контакту — исходя из расчетов на контактную прочность и долговечность.

- Метод аналогов. Для типовых конструкций степень точности назначается на основе проверенного опыта эксплуатации аналогичных узлов, которые успешно зарекомендовали себя в схожих условиях. Этот подход значительно упрощает проектирование.

В таблице 1 представлены обобщенные рекомендации по выбору степеней точности в зависимости от назначения и условий работы передачи.

Таблица 1 – Ориентировочное руководство по выбору степеней точности зубчатых колес

| Степень точности | Рекомендуемая окружная скорость, м/с | |

| Прямозубые колеса | Косозубые и шевронные | |

| 3-я, 4-я (сверхпрецизионные) | свыше 35 | свыше 70 |

| Применение: Эталонные и измерительные колеса для контроля колес 5-7 степеней. Уникальные высокоскоростные турбинные редукторы, главные делительные механизмы прецизионных станков, астрономические приборы. | ||

| 5-я (прецизионные) | свыше 20 | свыше 40 |

| Применение: Высокоскоростные редукторы турбин и компрессоров. Измерительные колеса для контроля серийных колес 8-9 степеней. Ответственные передачи авиационной техники. | ||

| 6-я (высокоточные) | до 15 | до 30 |

| Применение: Ключевые передачи в авиастроении и автомобилестроении, где требуется оптимальный баланс производительности, долговечности и уровня шума. Делительные механизмы станков. | ||

| 7-я (точные) | до 10 | до 15 |

| Применение: Широко используется в автомобильных коробках передач, редукторах станков, силовых приводах, где важна согласованность и надежность. | ||

| 8-я (средней точности) | до 6 | до 10 |

| Применение: Наиболее массовый класс для общего машиностроения. Редукторы сельскохозяйственной техники, грузоподъемные механизмы, приводы конвейеров. | ||

| 9-я (пониженной точности) | до 2 | до 4 |

| Применение: Низкоскоростные, неответственные передачи. Ручные приводы, механизмы регулировок, где не требуется высокая плавность и кинематическая точность. | ||

6. Виды сопряжений и обеспечение бокового зазора

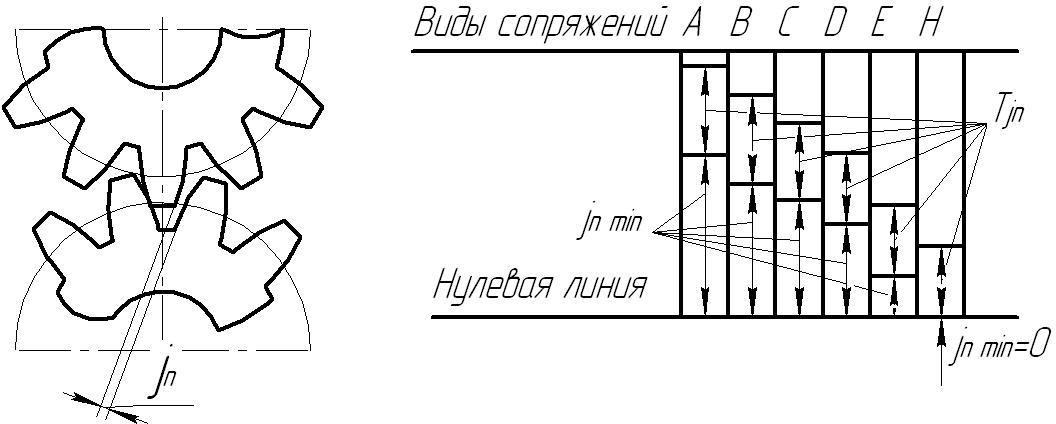

Для надежной работы передачи абсолютно необходим боковой зазор (jn) — просвет между нерабочими профилями зубьев в зацеплении. Он компенсирует погрешности, тепловое расширение и обеспечивает место для смазки. Отсутствие зазора приводит к заклиниванию, а чрезмерный зазор — к ударам при реверсировании и увеличению «мертвого хода».

Рисунок 10 – Схема определения бокового зазора (а) и виды расположения полей допусков (б)

Стандарт определяет виды сопряжений, каждому из которых соответствует определенный гарантированный боковой зазор. Виды сопряжений обозначаются заглавными буквами (H, E, D, C, B, A), а соответствующий им вид допуска на зазор — строчными (h, e, d, c, b, a). Выбор вида сопряжения зависит от условий работы и требований к передаче.

Таблица 2 – Взаимосвязь видов сопряжений и допусков бокового зазора

| Модуль m, мм | Вид сопряжения | Вид допуска на зазор | Применимые степени точности по нормам плавности |

| m < 1 | D | e | 3-10 (для m ≤ 0,5 мм) |

| E | e | 3-12 (для m > 0,5 мм) | |

| F | f | 3-10 | |

| G | g | 3-8 | |

| H (прецизионное, с нулевым зазором) | h | 3-7 | |

| m ≥ 1 | A (с большим зазором) | a | 3-12 |

| B | b | 3-11 | |

| C | c | 3-9 | |

| D | d | 3-8 | |

| E, H (с малым/нулевым зазором) | h | 3-7 |

7. Условные обозначения точности на чертежах

Для однозначной передачи требований от конструктора к технологу на рабочих чертежах зубчатых колес размещается таблица параметров. В ней, помимо основных геометрических характеристик (модуль, число зубьев, угол наклона и т.д.), приводится условное обозначение точности.

Примеры условных обозначений точности по ГОСТ ISO 1328-1-2017:

7-C ГОСТ ISO 1328-1-2017 – Обозначение для цилиндрической передачи, у которой все три нормы (кинематическая точность, плавность работы, контакт зубьев) соответствуют 7-й степени точности. Вид сопряжения – C, что подразумевает соответствующий вид допуска на боковой зазор «c».

8-7-6-Ba ГОСТ ISO 1328-1-2017 – Пример комбинированного назначения допусков для передачи:

- 8-я степень по нормам кинематической точности.

- 7-я степень по нормам плавности работы.

- 6-я степень по нормам контакта зубьев.

- B – вид сопряжения.

- a – вид допуска на боковой зазор.

Если какая-либо из норм не имеет решающего значения для эксплуатации, ее можно не нормировать. В этом случае на соответствующей позиции в обозначении ставится буква N (Not specified), например: 7-N-6-Ba.

Заключение

Грамотное нормирование точности зубчатых колес — это залог создания надежных, тихих и эффективных механизмов. Современные стандарты, гармонизированные с международной системой ISO, предоставляют инженерам гибкий и мощный инструмент для проектирования передач, оптимально соответствующих своему назначению. Дальнейшее развитие технологий, включая прецизионную обработку на станках с ЧПУ, аддитивное производство металлических колес и передовые методы контроля, будет и дальше повышать планку достижимой точности, открывая новые горизонты в машиностроении.