Содержание страницы

В технологии полуавтоматической сварки особое значение имеет стабильность подачи электродной проволоки. От этого зависит не только устойчивость горения дуги, но и качество формируемого сварного шва. Механизм подачи проволоки является центральным элементом оборудования, соединяющим источник питания, систему газовой защиты и рабочую горелку в единый комплекс.

Современные механизмы подачи электродной проволоки представляют собой ключевой узел сварочного полуавтомата, обеспечивающий непрерывность сварочного процесса. Их основное назначение заключается не только в стабильной подаче проволоки в зону сварочной ванны, но и в точной регулировке скорости ее движения в зависимости от выбранного режима сварки и характеристик применяемого источника питания. Конструктивно узел включает электродвигатель, редуктор, систему подающих и прижимных роликов, кассету (или катушку) с проволокой, а также тормозное устройство, предотвращающее разматывание.

Принцип действия основан на проталкивании электродной проволоки вращающимися роликами, прижатыми к ее поверхности. В зависимости от конструкции различают механизмы подачи с плавным и ступенчатым регулированием скорости. Первый вариант обеспечивает высокую точность и чаще применяется при ответственных видах сварки, второй – отличается надежностью и простотой обслуживания, так как чаще всего реализуется на базе трехфазных асинхронных двигателей. Простота электрической схемы в таких устройствах снижает вероятность отказов и облегчает ремонт.

В промышленной практике применяются подающие механизмы двух основных типов – закрытые (МПЗ, МПК) и открытые (МПО). В закрытом исполнении все узлы – кассета с проволокой, редуктор, двигатель, система роликов, а также органы управления – размещены внутри защитного корпуса, что уменьшает воздействие пыли и влаги. Механизм открытого типа, напротив, имеет все рабочие элементы на раме, при этом блок управления традиционно выносится в корпус источника питания. Такое решение облегчает доступ к узлу, упрощает техническое обслуживание и замену расходных материалов.

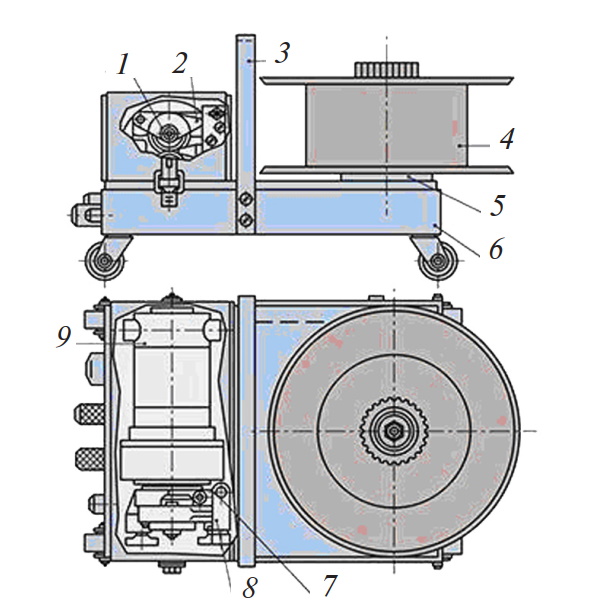

На рисунке ниже приведено устройство открытого типа механизма подачи электродной проволоки сварочного полуавтомата ПДГ-502.

Механизм подачи электродной проволоки полуавтомата ПДГ-502: 1 – прижимное устройство; 2 – рычаг; 3 – ручка; 4 – кассета; 5 – тормозное устройство; 6 – основание; 7 – плоская пружина; 8 – регулирующий винт; 9 – электродвигательный привод

Для расширения радиуса действия сварочного оборудования применяют так называемые промежуточные механизмы подачи. Они подключаются к основному блоку и снабжаются кабелем длиной 10, 15 или 20 м, что позволяет выполнять сварку на значительном удалении от источника питания и газового оборудования. Работа промежуточных узлов полностью синхронизируется с основным приводом, обеспечивая стабильность подачи.

По конструкции роликовой системы различают механизмы с двумя и четырьмя подающими роликами. Двухроликовая схема традиционно используется для проволок малого диаметра, тогда как четырехроликовая – более надежна, так как обеспечивает лучшее сцепление и применяется для работы с порошковой проволокой и при сварке крупными диаметрами (свыше 1,6 мм). Согласно требованиям ГОСТ 2246-70 (электродные проволоки для автоматической и полуавтоматической сварки), применение проволоки больших диаметров требует обязательного использования направляющих и правильного подбора роликов.

Чтобы предотвратить смятие или деформацию проволоки, перед подающими роликами и за ними устанавливаются направляющие трубки. Тормозное устройство в кассете исключает самопроизвольное разматывание. В случае применения порошковых проволок, которые поставляются в бухтах и не могут быть намотаны в стандартные кассеты, используют специальные разматыватели.

На отечественных предприятиях освоен выпуск универсальных устройств – ППУ-302 (для токов до 350 А) и ППУ-504 (для токов до 500 А). Эти узлы универсальны: они легко подключаются к источникам питания с жесткой вольт-амперной характеристикой (ВДУ, ВДГ, ВС и их аналоги). Применение ППУ-302 и ППУ-504 позволяет заменить устаревшие механизмы подачи без необходимости покупки нового полуавтомата, что сокращает капитальные затраты предприятия на 70–75 %.

Выбор катушек и кассет зависит от конструкции полуавтомата и типа упаковки проволоки. В промышленности применяют шпули с диаметром посадочного отверстия 51 мм, устанавливаемые на тормозные устройства диаметром 200 или 300 мм. Также встречаются мотки круглого и прямоугольного сечения, которые требуют соответствующих держателей.

Блок управления

Электронная часть механизма отвечает за согласованную работу источника сварочного тока, подающего узла, газового клапана и системы заварки кратера. Основными регулируемыми параметрами являются скорость подачи проволоки и положение внешней статической характеристики источника питания. Корректным подбором этих значений добиваются оптимальных параметров сварочной дуги – тока и напряжения. Согласно ГОСТ 8713-79, именно стабильность дуги является важнейшим критерием качества сварного соединения.

Функции блока управления включают реализацию циклограммы процесса сварки, стабилизацию скорости подачи, а также дистанционную корректировку параметров с выносного пульта. С точки зрения эргономики и безопасности такой подход позволяет снизить утомляемость сварщика и повысить точность настройки оборудования.

Пульт управления

Этот элемент предназначен для дистанционной регулировки режимов сварки. Наличие переключателя «с пультом/без пульта» дает возможность заранее программировать два рабочих режима. Управление осуществляется кнопкой на сварочной горелке. Для удобства предусмотрены два варианта:

- режим коротких швов – сварка длится от момента замыкания кнопки до ее размыкания;

- режим длинных швов – процесс запускается при первом нажатии кнопки и завершается при повторном нажатии, что позволяет сварщику работать без постоянного удержания клавиши.

Дополнительно пульт управления поддерживает сварку точками с автоматической выдержкой времени горения дуги, динамическое торможение двигателя и защиту от перегрузок. Малые габариты блока позволяют размещать его как непосредственно на механизме подачи, так и в корпусе источника сварочного тока.

Заключение

Таким образом, механизм подачи электродной проволоки – это не просто вспомогательный узел, а один из важнейших компонентов сварочного полуавтомата, определяющий стабильность и качество процесса. Правильный подбор типа механизма (закрытого или открытого), количества подающих роликов, а также совместимость с источником питания напрямую влияют на производительность и надёжность оборудования.

Универсальные модели, такие как ППУ-302 и ППУ-504, позволяют существенно сократить затраты на модернизацию производства, сохранив при этом высокие эксплуатационные характеристики. Практика показывает, что грамотная настройка блока управления и использование современных пультов дистанционного контроля значительно облегчают работу сварщика и повышают долговечность оборудования. Соблюдение требований нормативных документов, включая ГОСТ 2246-70 и ГОСТ 8713-79, гарантирует соответствие сварочных соединений установленным стандартам качества и безопасности.