Восстановление изношенных деталей машин и механизмов с сохранением их первоначочной геометрии и эксплуатационных характеристик — одна из ключевых задач современной ремонтной и восстановительной промышленности. Среди множества технологий, применяемых в этой области, особое место занимает электроконтактная наварка (ЭКН). Эта технология сочетает в себе элементы пластической деформации, электрического нагрева и термомеханической обработки, позволяя наносить на поверхность деталей прочные и износостойкие металлические покрытия. Электроконтактная наварка обеспечивает высокое качество соединения, минимальную зону термического влияния, а также высокую производительность, что делает её особенно ценной при восстановлении серийных узлов автотракторной техники.

Первые исследования и эксперименты по применению электроконтактного нагрева для наварки металлических материалов начались ещё в середине XX века. Основные технологические принципы электроконтактной наварки проволокой были разработаны в 1970-х годах в СССР. Сначала технология применялась в оборонной и авиационной промышленности, где требовалась высокая точность и надёжность восстановления деталей. Впоследствии ЭКН была адаптирована под нужды машиностроения, сельского хозяйства и автотранспорта. В 2000-х годах началось активное развитие специализированного оборудования нового поколения, включая установки серии УЭН-2П.М01, оснащённые автоматизированными системами управления и стабилизацией режимов сварки.

Электроконтактная наварка (ЭКН) представляет собой современную и высокоэффективную технологию восстановления и упрочнения рабочих поверхностей металлических деталей, широко используемых в машиностроении. Это прогрессивный метод формирования на изношенных или требующих усиления поверхностях прочных и износостойких металлопокрытий, обладающих особыми эксплуатационными свойствами. Благодаря своей универсальности, ЭКН позволяет наносить на базовую поверхность материалы в различных агрегатных и геометрических формах: от проволоки и металлических лент до порошков и композитных паст.

Суть метода электроконтактной наварки заключается в комбинированном воздействии давления и электрического тока. При этом наплавочный ролик с определённым усилием прижимает к обрабатываемой поверхности выбранный присадочный материал, одновременно вызывая его пластическую деформацию. Затем через контактную зону пропускается короткий импульс сварочного тока, в результате чего металл нагревается до пластического состояния или даже до температуры плавления в зависимости от состава и целей. Таким образом обеспечивается плотное соединение присадочного слоя с базовым металлом.

Если используется компактный присадочный материал — например, стальная проволока или лента, — в зоне контакта происходят процессы, аналогичные сварке под давлением: металл размягчается, частично оплавляется и плотно соединяется с поверхностью.

В случае применения порошков или паст, активизируются процессы спекания и уплотнения, при этом за счёт кратковременного импульсного нагрева существенно ускоряется формирование прочного металлокерамического покрытия, что невозможно в традиционных термических режимах.

На сегодняшний день электроконтактная наварка находит применение в восстановлении и ремонте широкого спектра деталей, особенно в автомобильной и тракторной отраслях.

Метод позволяет эффективно восстанавливать цилиндрические поверхности различных механизмов:

- гильз блоков цилиндров ДВС,

- балансиров,

- осей ведущих мостов,

- полуосей,

- поворотных цапф и кулаков,

- валов сцепления и коробок передач,

- опорных катков,

- шкворней,

- а также рукавов полуосей и других сопряжённых элементов.

Электроконтактная наварка проволокой и лентой особенно эффективна при восстановлении посадочных поверхностей с небольшим уровнем износа. Для этих целей используется стальная лента толщиной от 0,2 до 1,0 мм или порошково-полимерная лента толщиной 0,5–2,0 мм. Метод позволяет точно контролировать геометрию наносимого слоя и обеспечивает плотное прилегание материала к основе, практически исключая появление трещин или пор.

Допустимые параметры восстанавливаемых заготовок: диаметр — от 10 до 250 мм, длина — в пределах 50–1250 мм. Стоимость восстановления деталей данным способом составляет лишь 30–40 % от цены аналогичных новых деталей, что делает технологию экономически целесообразной и выгодной для массового внедрения в ремонтные производства.

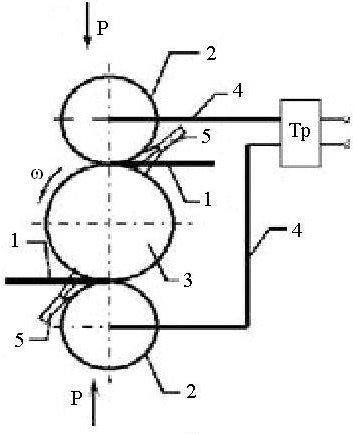

Процесс электроконтактной наварки схематически представлен на рис. 1. Проволока или лента (1) зажимаются между вращающимися электродными роликами (2) и поверхностью детали (3), формируя замкнутую электрическую цепь (4) во вторичном контуре трансформатора Тр. При прохождении мощного импульса тока I низкого напряжения и высокой силы, обеспечивается надежное приваривание материала к основе. Дополнительно в зону наварки подаётся охлаждающая жидкость (5), что предотвращает перегрев и способствует формированию закалённой структуры.

Рис. 1. Схема электроконтактной наварки проволоки или ленты: 1 – проволока (лента); 2 – электродные ролики; 3 – деталь; 4 – вторичный контур сварочного трансформатора; 5 – подача охлаждающей жидкости

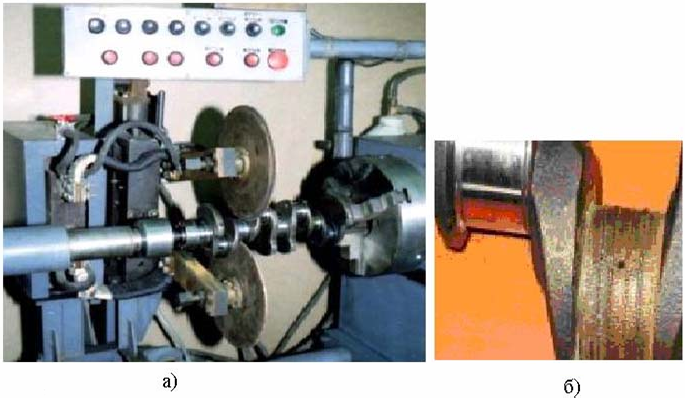

Равномерное формирование валика металла происходит за счёт вращения детали с заданной угловой скоростью, при которой отдельные участки наваренного слоя наслаиваются друг на друга с небольшим перекрытием. Это обеспечивает непрерывность покрытия и его прочность. Сформированная спиральная дорожка создаётся перемещением роликов вдоль оси детали. Толщина итогового покрытия зависит от числа пройденных проходов, а подача охлаждающей воды позволяет быстро охладить металл, закаливая углеродистый наваренный слой. Пример применения ЭКН при восстановлении шейки коленчатого вала показан на рис. 2.

Рис. 2. Процесс электроконтактной наварки шейки коленчатого вала: а – установка для наварки; б – наваренная шатунная шейка

Основное влияние на свойства нанесённого покрытия оказывает химический состав присадочного материала. Так, увеличение концентрации углерода приводит к повышению твёрдости и износостойкости. Присутствие таких легирующих элементов, как хром, положительно влияет на характеристики слоя, не ухудшая его свариваемости. Это делает возможным нанесение покрытий с заданными физико-химическими свойствами.

Важным достоинством ЭКН является отсутствие дефектов, типичных для дуговых технологий: таких как усадочные поры, горячие трещины и крупная литая структура. Напротив, структура наваренного металла при ЭКН неоднородна, содержит закалённые зоны и участки с остаточным отпуском, характерные для импульсных термоциклов. Такая микроструктура, благодаря своей тонкой дисперсности и плотности, положительно сказывается на ресурсе отремонтированных изделий.

Оборудование для электроконтактной наварки

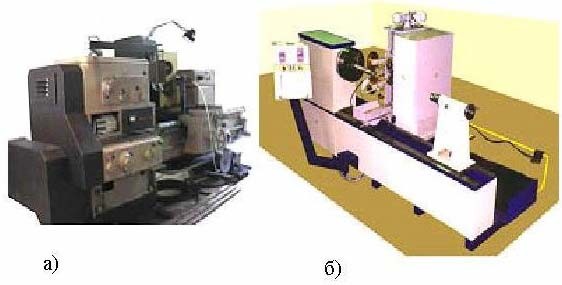

Для реализации процесса используются как специализированные установки, разработанные с учётом требований к ЭКН, так и стандартное оборудование для шовной сварки. Наиболее известны модели первого поколения — УЭН-01, созданные на базе токарных станков. С 2002 года промышленность освоила выпуск установок второго поколения — УЭН-2П.М01, отличающихся автоматизацией, цифровым управлением, высокой стабильностью параметров и эргономичным управлением с центрального пульта (рис. 3).

Рис. 3. Внешний вид установок для электроконтактной наварки: а – установка УЭН-01; б – установка УЭН-2П.М01

Электроконтактное напекание порошков представляет собой отдельное направление технологии ЭКН, активно применяемое для восстановления шеек коленчатых валов в автомобильной и тракторной технике. При этом используется кратковременный контактный нагрев с одновременным осаждением металлического порошка, который под давлением формуется медным электродом. Продолжительность нанесения одного слоя на шейку составляет от 40 до 60 секунд, а его толщина достигает 1,7 мм за один проход.

В качестве исходных материалов применяются порошки, гранулы, металлическая стружка, вторичное сырьё из бронзы, никеля, меди, железа и их сплавов. Типичные марки: БрОФ10-1, БрОЦС5-5-5, БрАЖ9-4, БрОС1-22, ПМС-1, ПР-Х4Г2Р4С2F, ПГ-СР1…ПГ-СР4, ПГ-УС25, ПГ-10Н-01, ПГ-10Н-02 и др.

Получаемое покрытие обладает микропористой структурой с уровнем пористости 15–20 %, имеет минимальный припуск на последующую механообработку — до 1 мм. Износостойкость наращённого слоя превосходит свойства стали 45 или высокопрочного чугуна с шаровидным графитом в 1,3–1,5 раза. При этом ресурс восстановленных валов автомобилей марки «ГАЗ» составляет не менее 100 тысяч километров пробега без снижения эксплуатационных характеристик. Процесс может быть многократно повторён в течение срока службы вала, что делает его экономически и технически выгодным решением.

Интересные факты о электроконтактной наварке:

-

Электроконтактная наварка позволяет восстановить до 90 % типовых цилиндрических деталей машин без полной замены.

-

Благодаря локальному нагреву зона термического влияния минимальна, что сохраняет структуру основы и предотвращает деформации.

-

При ЭКН можно использовать отходы порошков и стружки от других производств, что снижает себестоимость процесса и способствует вторичной переработке.

-

Микропористая структура покрытий, полученных методом напекания порошков, улучшает удержание смазки, что критично для шеек валов и трущихся узлов.

-

Технология активно применяется при восстановлении коленчатых валов автомобилей семейства «ГАЗ», обеспечивая ресурс более 100 тыс. км пробега после ремонта.

-

Стоимость восстановления методом ЭКН составляет всего 30–40 % от цены новой детали — значительная экономия для производств и СТО.

Электроконтактная наварка — это не просто способ ремонта, а высокоэффективная технология, сочетающая в себе преимущества пластической деформации, контактной сварки и термической обработки. Благодаря низкой себестоимости, высокой производительности и возможности работы с различными присадочными материалами ЭКН занимает достойное место среди современных методов восстановления и упрочнения деталей машин. Развитие оборудования, автоматизация процессов и экологические преимущества делают эту технологию особенно актуальной для промышленности будущего, ориентированной на ресурсосбережение и сокращение отходов.