Содержание страницы

Вступая в цифровую эпоху производства, организации должны мыслить по-другому. Они должны выйти за рамки традиционного производства и расширить сферу своей ответственности и участия в проектировании, изготовлении, интеграции и обслуживании процессов.

Сложность автоматизации и растущие требования к точности и аккуратности продукции заставляют современных производителей уделять больше внимания планированию, разработке и внедрению технологических процессов.

Чтобы оставаться конкурентоспособными сейчас и в будущем, производственники должны учитывать влияние конструкции оборудования и интеграции процессов на ежедневное производство, а также стремиться адаптировать эту деятельность к более гибким, масштабируемым, надежным и устойчивым операциям.

Если решение о проектировании, изготовлении и интеграции оборудования возлагается на внешнего подрядчика, результаты могут не полностью соответствовать производственным ожиданиям. Давайте рассмотрим некоторые области, в которых изменение традиционного производственного мышления может быть важным для будущего роста и конкурентоспособности. См. Рисунок 1 .

Рисунок 1. Новый производственный менталитет.

Гибкость производства

Гибкое производство — это гибкий и адаптивный подход к производству, в котором особое внимание уделяется реагированию на потребности клиентов и меняющиеся условия рынка. Он предполагает использование современных технологий, таких как автоматизация, робототехника и аналитика данных, для создания высокоэффективной и гибкой производственной системы, способной быстро адаптироваться к изменениям спроса, дизайна продукции и производственных процессов.

В отличие от традиционных методов производства, основанных на крупномасштабном и долгосрочном выпуске одного продукта, гибкое производство сосредоточено на выпуске небольших партий нескольких продуктов в более короткие циклы, что обеспечивает большую гибкость и быстроту реагирования на меняющиеся условия рынка. Ключевые принципы гибкого производства включают в себя ориентацию на клиента, гибкость, сотрудничество, постоянное совершенствование и использование технологий.

Основным направлением гибкого производства является удовлетворение потребностей и ожиданий клиентов путем выпуска высококачественной продукции, отвечающей их меняющимся требованиям. Второстепенной задачей является способность быстро адаптироваться к меняющимся требованиям клиентов и условиям рынка. Для этого необходима гибкая производственная система, способная легко корректировать производственные процессы и мощности.

Сотрудничество между различными функциями и командами в рамках производственной организации имеет важное значение для гибкого производства, поскольку оно помогает обеспечить соответствие производственных процессов потребностям клиентов и стремление каждого из них к одной и той же цели. Постоянное совершенствование процессов и продукции, а также большая зависимость от современных технологий, таких как автоматизация, робототехника и аналитика данных — еще два ключевых принципа гибкого производства, направленного на повышение эффективности, сокращение отходов, улучшение качества и гибкости производства.

Простота

Простота производственного процесса и конструкции оборудования — это степень, в которой производственный процесс и оборудование просты в понимании, эксплуатации и обслуживании. Этого можно достичь различными способами, например, сокращением количества этапов производственного процесса, минимизацией сложности конструкции оборудования, использованием стандартизированных компонентов и процедур.

Простота важна в производстве, поскольку она может привести к повышению эффективности, снижению затрат и улучшению качества. Упрощая производственный процесс и конструкцию оборудования, производители могут снизить риск ошибок и дефектов, минимизировать время простоя и увеличить производительность. Простота конструкции оборудования также может повысить безопасность на рабочем месте. Сложные конструкции оборудования могут требовать специального обучения и соблюдения правил безопасности, в то время как более простые конструкции могут быть более понятны и удобны в эксплуатации широкому кругу работников.

Упрощение может быть достигнуто также за счет оптимизации конструкции оборудования для производства. Это может включать в себя использование стандартных компонентов, которые легко доступны, сокращение количества компонентов, разработанных на заказ, и придание оборудованию более модульного характера. Использование модульной конструкции оборудования предполагает разбивку производственного процесса на более мелкие, самостоятельные модули, которые можно легко комбинировать или модифицировать по мере необходимости. Используя стандартизированные модули, производители могут снизить сложность конструкции оборудования, оптимизировать производство и упростить обслуживание, ремонт, замену и модернизацию оборудования.

Еще один способ добиться простоты — внедрить принципы бережливого производства. Этот подход делает акцент на устранении отходов и оптимизации производственных процессов. Сосредоточившись на сокращении ненужных

Благодаря шагам и повышению эффективности производители могут упростить свои процессы и конструкцию оборудования, сохраняя при этом высокие стандарты качества.

Надежность производственного процесса

Надежность производственного процесса — это способность производственного процесса или системы стабильно производить продукцию, соответствующую установленным стандартам качества и поставляемую в срок. Она включает в себя минимизацию риска сбоев, дефектов, задержек и простоев в производственном процессе и обеспечение производства продукции в соответствии с требуемыми спецификациями, в необходимых количествах и в ожидаемые сроки.

Надежность производства может быть достигнута путем внедрения передовых методов контроля качества, оптимизации процессов, обслуживания оборудования, управления цепочками поставок и т. д. Это необходимо для поддержания удовлетворенности клиентов, сокращения отходов и повышения общей эффективности и прибыльности в обрабатывающей промышленности.

Надежность производства может быть достигнута с помощью различных подходов, инструментов и стратегий. Некоторые из ключевых действий, которые могут помочь повысить надежность производства, включают:

- Стандартизация процесса: Стандартизация производственного процесса, включая оборудование, материалы и процедуры, может помочь снизить вариативность и повысить согласованность, что облегчает достижение надежных (последовательных и предсказуемых) результатов.

- Установление четких стандартов качества: Важно установить четкие стандарты качества и критерии эффективности производственного процесса, включая спецификации на сырье, дизайн продукции и требования к испытаниям.

- Контроль процессов: Методы статистического контроля процессов (SPC) могут помочь мониторинг и контроль производственного процесса для обеспечения его работы в заданных пределах и целях. Это поможет выявить и устранить источники изменчивости и снизить количество дефектов.

- Шесть сигм: Шесть сигм — это методология, основанная на данных, которая фокусируется на устранении дефектов и снижение вариабельности производственного процесса. Она включает в себя использование статистических инструментов и методов для измерения, анализа и улучшения ключевых показателей процесса.

- Анализ первопричин: Проведите анализ первопричин, чтобы выявить скрытые причины дефектов и ошибок в производственном процессе и реализовать корректирующие действия для их устранения.

- Бережливое производство: Внедряйте принципы бережливого производства, такие как инвентаризация «точно в срок» (JIT), непрерывный поток и сокращение отходов, что позволяет оптимизировать производственный процесс и свести к минимуму количество отходов.

- Техническое обслуживание и калибровка: Регулярно проводите техническое обслуживание и калибровку оборудования.

- Всеобщее управление качеством: TQM — это подход, в котором особое внимание уделяется постоянному совершенствованию и удовлетворению потребностей клиентов.

- Предиктивное обслуживание: Предиктивное обслуживание предполагает использование данных и аналитики позволяют прогнозировать отказы оборудования и необходимость его обслуживания до их возникновения. Это поможет минимизировать время простоя, снизить затраты и повысить надежность.

- Инвестиции в обучение и развитие: Важно инвестировать в обучение, развитие и программы развития, чтобы гарантировать, что сотрудники обладают необходимыми знаниями, навыками и опытом для эффективного, результативного и последовательного выполнения своей работы.

- Непрерывное совершенствование: Принятие менталитета непрерывного совершенствования может помочь выявить возможности для улучшения производственного процесса и внедрить изменения, которые со временем повысят надежность и качество.

- Технологии: Использование передовых технологий, таких как автоматизация, робототехника и аналитика данных помогают оптимизировать производственный процесс, снижая вероятность ошибок и повышая надежность.

- Управление цепочками поставок: Эффективное управление цепочками поставок, в том числе контроль и управление поставщиками помогут обеспечить соответствие материалов и компонентов, используемых в производственном процессе, требуемым стандартам качества и спецификациям.

Внедряя эти стратегии и инструменты, производители могут использовать целостный подход, направленный на решение каждой из этих задач, что позволит им повысить надежность производства и стабильно выпускать продукцию высокого качества в течение длительного времени.

Надежность производственного оборудования

Надежность производственного оборудования важна для максимизации производительности, минимизации затрат и обеспечения постоянного качества работы. Инвестиции в надежное оборудование и внедрение эффективных стратегий технического обслуживания и мониторинга имеют решающее значение для успешного функционирования производства. Давайте рассмотрим некоторые ключевые методы, позволяющие добиться этого.

Регулярное техническое обслуживание производственного оборудования необходимо для обеспечения его оптимальной производительности. Оно включает в себя очистку, смазку и осмотр компонентов оборудования, чтобы выявить и устранить любые проблемы до того, как они приведут к простою или поломке. Важно составить график технического обслуживания, включающий плановые осмотры, очистку и замену изношенных или поврежденных деталей. Это поможет выявить потенциальные проблемы до того, как они станут серьезными и приведут к простою.

Состояние оборудования должно контролироваться на регулярной основе. Мониторинг состояния включает в себя наблюдение за производительностью и состоянием производственного оборудования в режиме реального времени, чтобы обнаружить потенциальные проблемы до того, как они приведут к отказу. Датчики, аналитика данных и другие технологии могут использоваться для мониторинга состояния оборудования и выявления любых изменений или аномалий, которые могут свидетельствовать о наличии проблемы. Это помогает выявить проблемы на ранней стадии и провести ремонт до того, как они приведут к поломке или выходу из строя.

Инвестируйте в высококачественные материалы и компоненты, способные выдерживать нагрузки производственных процессов. Использование некачественных материалов может привести к преждевременному износу и повреждению оборудования, что приведет к простою и увеличению затрат на обслуживание. Программы контроля качества также помогут выявить и устранить любые проблемы с оборудованием и обеспечить его соответствие всем необходимым стандартам и спецификациям.

Весь персонал должен быть надлежащим образом обучен эксплуатации и обслуживанию оборудования. Это поможет предотвратить ошибки пользователей и гарантировать правильное использование машин, снижая вероятность поломок. Операторы также должны быть обучены процедурам безопасности оборудования, чтобы предотвратить несчастные случаи.

Рассмотрите возможность внедрения системы управления активами, которая поможет отслеживать и управлять производственным оборудованием, включая графики технического обслуживания, историю ремонтов и данные о производительности оборудования. Не забывайте регулярно просматривать и анализировать данные о работе оборудования, чтобы выявить области, требующие улучшения. Это поможет оптимизировать работу и предотвратить будущие проблемы.

Внедрение этих стратегий и передовых методов позволяет повысить надежность производственного оборудования, что ведет к увеличению производительности, сокращению времени простоя и повышению рентабельности.

Модульность производства

Модульность в проектировании производственных процессов означает способность проектировать и производить оборудование таким образом, чтобы его можно было легко настраивать и адаптировать к различным производственным потребностям. Этого можно достичь, разбив оборудование на отдельные модули, которые можно собирать, разбирать и изменять конфигурацию по мере необходимости для удовлетворения конкретных производственных требований. Использование модульного оборудования имеет ряд преимуществ при проектировании производственных процессов. Например, оно обеспечивает большую гибкость производственного процесса, поскольку модули можно добавлять или удалять в зависимости от изменения спроса или дизайна продукции. Это позволяет сократить необходимость в дорогостоящей модернизации или замене оборудования, а также минимизировать время простоя во время технического обслуживания или ремонта.

Модульность также упрощает разработку и производство оборудования, поскольку отдельные модули оборудования могут производиться серийно и стандартизироваться, что снижает потребность в компонентах, изготавливаемых на заказ. Это может привести к снижению затрат, ускорению сроков производства, повышению надежности и стабильности работы оборудования. Еще одно преимущество модульного оборудования заключается в том, что его легче интегрировать с другим оборудованием или системами, поскольку отдельные модули могут быть разработаны для взаимодействия с существующими компонентами или для удовлетворения конкретных требований.

Это позволяет повысить общую эффективность производства и снизить риск выхода оборудования из строя или простоя. Модульность оборудования — важный момент при проектировании производственных процессов, поскольку она дает многочисленные преимущества с точки зрения гибкости, эффективности и рентабельности. Проектируя оборудование с учетом модульности, производители могут гарантировать, что их производство будет оставаться конкурентоспособным и адаптируемым в условиях быстро меняющегося рынка.

Ниже приведены несколько советов по улучшению модульности производственного оборудования:

- Установите стандарты на оборудование.

- Используйте взаимозаменяемые детали.

- Минимизируйте зависимости между рабочими станциями оборудования.

- Используйте общие компоненты, такие как соединители, крепежи и другие механические устройства.

- Стандартизируйте интерфейсы и разъемы, чтобы обеспечить совместимость различных компонентов.

- Реализуйте подход «подключи и работай», чтобы пользователи могли легко добавлять или удалять компоненты без необходимости сложных конфигураций и настроек.

- Используйте модульные корпуса, которые можно легко модифицировать или расширять для размещения различных компонентов или конфигураций.

- Учитывайте совместимость с существующими системами, чтобы обеспечить взаимодействие и облегчить интеграцию новых компонентов в существующие системы.

По мере роста нестабильности рынка модульные концепции линий могут помочь производственным командам быстро реагировать на меняющиеся условия и требования. Например, модульность может быть вызвана увеличением объема производства, изменением конструкции изделия или выпуском нового варианта продукции. При модернизации или модификации линии в связи со спросом клиентов, дублировании узкого оборудования, добавлении новых процессов и установке роботов/коботов для автоматизации общих действий. Модульность также важна при снижении объемов продукции, во время наращивания производства и в конце срока службы линейки продуктов. В этот момент ненужное оборудование может быть демонтировано с учетом текущего спроса и использовано повторно, освободив при этом площадь.

Наиболее практичным подходом к модульности является выделение одной единицы оборудования для каждого процесса. Многоячеечная концепция ограничивает модульность и стандартизацию, что приводит к усложнению конструкции, увеличению объема технического обслуживания и ограничению возможностей повторного использования. Помимо выделения одной единицы оборудования для каждого процесса, избегайте соединения станций вместе или в конвейерную систему, поскольку это ограничивает модульность. Также избегайте крепления оборудования к полу и рассмотрите возможность установки быстроразъемных соединений для коммуникаций.

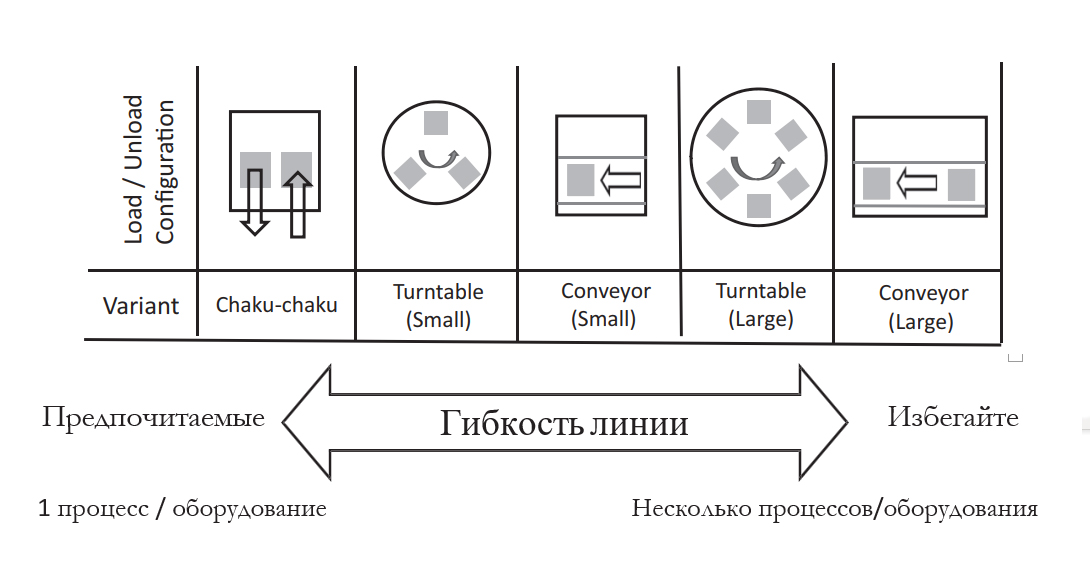

Цель состоит в том, чтобы интегрировать новое оборудование или демонтировать/заменить технологическую станцию менее чем за один рабочий день (от последней исправной детали до первой исправной детали). С практической точки зрения, системы «chaku-chaku» особенно выгодны для , реализующих высокогибкие модульные конструкции линий. См. рис. 2, на котором представлены семь вариантов конструкции сборочной рабочей станции для загрузки/выгрузки материала.

Масштабируемость

Масштабируемое производство — это производственный процесс или система, которые могут быть легко увеличены или уменьшены в соответствии с изменяющимся спросом или производственными требованиями. Термин «масштабируемость» означает способность производственного процесса адаптироваться к изменениям объема производства без существенных дополнительных затрат или необходимости внесения значительных изменений в производственный процесс.

Рисунок 2. Варианты конструкции загрузки/выгрузки рабочего места.

В масштабируемой производственной системе производственные мощности могут быть увеличены или уменьшены быстро и эффективно, без снижения качества продукции или увеличения затрат на единицу продукции. Такая гибкость позволяет производителям быстро реагировать на изменения рыночного спроса, не требуя крупных инвестиций в новое оборудование или объекты.

Масштабируемое производство часто предполагает использование передовой автоматизации и цифровых технологий, таких как робототехника, искусственный интеллект и IoT, для оптимизации эффективности производства и снижения затрат. Оно также опирается на оптимизированное управление цепочками поставок, стандартизированные производственные процессы и меры контроля качества для обеспечения стабильного качества продукции и своевременной доставки.

Концепция масштабируемой линии позволяет корректировать производственные мощности в зависимости от меняющегося спроса клиентов. Цель состоит в том, чтобы создать поэтапный подход к наращиванию производственных мощностей линии в зависимости от фактического спроса.

Это может обеспечить значительное финансовое преимущество и минимизировать инвестиционный риск. Стремитесь использовать как можно больше существующего оборудования, а также совместно использовать имеющиеся мощности других линий, особенно на ранних этапах производства. Если требуется уникальный процесс или нет другого подходящего варианта, используйте специализированное производственное оборудование. Количество используемых операторов должно соответствовать объему производства. Если линия не полностью автоматизирована, начните с одного оператора и увеличивайте его число пропорционально росту объема. Обеспечьте надлежащий баланс работы при изменении числа операторов.

Рисунок 3. Пример масштабируемости.

В случае высокой неопределенности рыночного спроса или сезонных колебаний следует рассматривать гибкие и масштабируемые концепции. Поточные системы имеют ограничения по масштабируемости. Также следует учитывать, что чем менее развита технология и рынок, тем важнее сосредоточиться на гибкости и масштабируемости в ответ на неожиданные изменения. На рисунке 3 показано изменение масштабируемости в течение жизненного цикла продукта.

Эргономика

Эргономика — это изучение проектирования рабочих мест, инструментов, оборудования и задач в соответствии с потребностями работников, которые их используют. В производстве эргономика важна, поскольку она направлена на создание безопасной и эффективной рабочей среды, способствующей здоровью и благополучию работников, а также повышению производительности и качества. Вот несколько конкретных причин, по которым эргономика важна для производства.

Эргономика помогает предотвратить травмы и заболевания на рабочем месте, снижая физическую нагрузку на организм работников. Проектируя рабочие места и оборудование в соответствии с размером, ростом и силой тела работника, производственные компании могут свести к минимуму риск травм от повторяющихся движений, заболеваний опорно-двигательного аппарата и других травм на рабочем месте. Когда работники чувствуют себя комфортно и не испытывают физического дискомфорта или боли, они могут лучше сосредоточиться на работе, что ведет к повышению производительности труда. Эргономичные рабочие места и оборудование также сокращают время, необходимое для выполнения задач, повышая эффективность и производительность.

Эргономика может повысить качество производимой продукции. Например, если работник меньше устает и лучше свои движения, он с меньшей вероятностью допустит ошибку или выпустит бракованную продукцию. Комфортная и безопасная рабочая среда может повысить удовлетворенность работой и снизить текучесть кадров. Когда работники чувствуют, что их ценят и заботятся о них, они стремятся остаться в компании и быть более продуктивными в своей работе.

Эргономика — неотъемлемая часть производственного процесса. Уделяя первостепенное внимание безопасности, комфорту и благополучию работников, компании могут создать более эффективное, продуктивное и успешное . Существует несколько способов улучшить эргономику и сделать рабочее место более безопасным и комфортным для работников. Вот несколько предложений:

- Рабочие места должны быть спроектированы с учетом потребностей и ограничений работников, учитывая их рост, досягаемость и диапазон движения. Например, рабочие поверхности должны быть на соответствующей высоте, инструменты должны быть легкодоступны, а органы управления должны располагаться в пределах удобной досягаемости.

- Разработайте инструменты и оборудование для уменьшения силы, необходимой для работы с ними. Это может включать использование эргономичных рукояток, минимизацию веса инструментов и сокращение необходимости повторяющихся движений.

- Убедитесь, что работники обучены надлежащим эргономическим методам. Их также следует поощрять делать регулярные перерывы и разминаться, чтобы предотвратить усталость и травмы.

- Работодатели должны регулярно оценивать эргономичность рабочих мест и задачи, чтобы выявить потенциальные проблемы и внести необходимые изменения. Это можно сделать с помощью обратной связи с работниками, наблюдений и эргономических оценок.

- Перемещайте работников между различными задачами, чтобы снизить риск повторения травм и усталости. Это также помогает предотвратить чрезмерную специализацию работников на одной задаче, что со временем может привести к физическому перенапряжению.

- Автоматизация и робототехника могут снизить потребность в работниках для выполнения повторяющиеся или физически тяжелые задачи.

- Регулярно контролируйте рабочую среду на предмет потенциальных эргономических рисков и при необходимости вносите коррективы. Это может включать изменение освещения, места для сидения, температуры или уровня шума.

Внедрение этих стратегий может помочь производственным компаниям улучшить эргономику на рабочем месте, снизить риск травм и усталости, а также создать более безопасную и продуктивную рабочую среду.

Возможность многократного использования

Возможность повторного использования — это способность рабочей станции или машины быть использованной снова после того, как она выполнила свое первоначальное назначение. Это означает, что процесс или оборудование можно разобрать или отделить от системы, частью которой оно является в данный момент, а затем снова собрать или интегрировать в новую систему или процесс.

Возможность повторного использования является желательной характеристикой в производстве по нескольким причинам. Во-первых, она позволяет сократить количество отходов, образующихся в процессе производства, поскольку компоненты, которые в противном случае были бы выброшены, могут быть использованы повторно. Во-вторых, она может снизить стоимость производства за счет уменьшения необходимости изготовления новых компонентов, оборудования или рабочих станций. Наконец, это может повысить эффективность и скорость производства за счет того, что элементы можно легко менять местами или заменять по мере необходимости.

Возможность повторного использования также является важным аспектом устойчивого производства, поскольку она помогает сократить количество отходов и сохранить ресурсы. Разрабатывая продукты и компоненты, которые могут быть использованы повторно, производители могут сократить количество материалов и энергии, необходимых для производства новых продуктов, и минимизировать воздействие своей деятельности на окружающую среду. Чтобы добиться возможности повторного использования в производстве, дизайнеры и инженеры должны тщательно продумать материалы, методы конструирования и процессы сборки, используемые в производстве линии продукции или оборудования.

Они также должны убедиться, что процесс или оборудование разработаны с учетом модульности, чтобы их можно было легко разобрать и снова собрать, не причиняя вреда и не снижая производительности. Возможность повторного использования в производстве может быть оптимизирована несколькими способами.

Один из наиболее эффективных способов оптимизации многократного использования в производстве — разработка продуктов, процессов и компонентов с учетом возможности многократного использования. Это предполагает использование материалов, которые можно легко разобрать и использовать повторно, проектирование компонентов, которые можно легко снять и заменить, а также минимизацию использования клея, крепежа и других материалов, которые затрудняют или отнимают много времени при разборке.

Стандартизация компонентов и процессов может улучшить возможность многократного использования, облегчая замену компонентов или повторное использование деталей в различных процессах. Используя стандартизированные детали и процессы, производители могут сократить количество уникальных деталей, которые им необходимо использовать, что может привести к экономии средств и повышению возможности повторного использования.

Модульное проектирование предполагает разбиение процессов на более мелкие, взаимозаменяемые модули, которые можно легко демонтировать, заменить или модернизировать. Такой подход упрощает повторное использование компонентов, сокращает количество отходов и позволяет ускорить разработку процессов и интеграцию оборудования. Помимо модульной конструкции, надлежащее техническое обслуживание оборудования и машин очень важно для обеспечения их долговечности и возможности повторного использования. Регулярное техническое обслуживание помогает выявить потенциальные проблемы на ранней стадии и устранить их до того, как они станут серьезными.

Выбор долговечных и простых в уходе материалов — еще один важный шаг на пути к оптимизации возможности многократного использования. Выбор материалов должны основываться на их способности выдерживать многократное использование без деградации. Переработка материалов, которые не могут быть использованы повторно, может быть эффективным способом оптимизации возможности повторного использования в производстве.

Перерабатывая материалы, производители могут сократить количество образующихся отходов, сэкономить на стоимости сырья и снизить воздействие на окружающую среду. Переработка позволяет производителям извлекать материалы из старых изделий и использовать их в производстве новых. Такой подход позволяет сократить количество отходов и сохранить природные ресурсы.

Энергоэффективность

Для завода будущего энергоэффективность является первостепенной задачей. При проектировании и эксплуатации такой фабрики приоритетом должно быть минимизация энергопотребления и максимизация производительности при одновременном снижении воздействия на окружающую среду. В следующем разделе мы рассмотрим некоторые ключевые характеристики и практики, определяющие энергоэффективность на заводе будущего, начиная с проектирования интеллектуального здания.

Умный завод проектируется с учетом требований энергоэффективности, с использованием современных строительных материалов, изоляции и оптимизированной планировки. В здании могут быть предусмотрены такие функции, как естественное освещение, эффективные системы вентиляции и интеллектуальные датчики, регулирующие энергопотребление в зависимости от количества людей и условий окружающей среды. Завод должен использовать возобновляемые источники энергии для удовлетворения своих потребностей в электроэнергии. Для снижения зависимости от ископаемого топлива и сокращения выбросов парниковых газов следует использовать солнечные батареи, ветряные турбины, гидроэлектростанции и другие виды экологически чистой энергии.

Системы мониторинга энергопотребления в реальном времени могут быть развернуты для отслеживания энергопотребления на всей территории предприятия, обеспечивая проактивное управление энергопотреблением. Аналитика данных и алгоритмы машинного обучения позволяют анализировать модели энергопотребления и выявлять области для оптимизации, обеспечивая повышение энергоэффективности. На заводах также может использоваться современное энергоэффективное оборудование и машины. К ним относятся современные производственные технологии, которые сводят к минимуму потери энергии, такие как интеллектуальная робототехника, энергоэффективные двигатели и частотно-регулируемые приводы. Для обеспечения оптимальной производительности и энергоэффективности оборудование необходимо регулярно обслуживать.

Отработанное тепло, образующееся в ходе производственных процессов, можно улавливать и использовать для нагрева воды, выработки электроэнергии или отопления других частей завода. Используя отработанное тепло, завод может сократить свой спрос на электроэнергию и повышение общей эффективности. Для минимизации потребления электроэнергии на освещение можно использовать такие энергоэффективные решения, как светодиодные светильники с датчиками присутствия и системы защиты от дневного света. Эти системы автоматически регулируют уровень освещенности в зависимости от наличия естественного света и занятости людей, сокращая потери энергии.

Передовые системы управления энергопотреблением могут объединять все компоненты, связанные с энергопотреблением, обеспечивая централизованный контроль и оптимизацию использования энергии. Эти системы позволяют балансировать нагрузку, реагировать на спрос и интегрировать накопители энергии, обеспечивая наиболее эффективное использование имеющихся энергоресурсов.

Умная фабрика воспитывает культуру энергоэффективности среди своих сотрудников. Регулярные учебные программы и информационные кампании могут обучать сотрудников методам энергосбережения, побуждая их к активному участию в экономии энергии и выявлению возможностей для улучшения ситуации. Такая фабрика также должна учитывать воздействие своей продукции на окружающую среду на протяжении всего ее жизненного цикла — от добычи сырья до утилизации.

Такой целостный подход помогает выявить области для улучшения, такие как оптимизация использования материалов, сокращение образования отходов и повышение энергоэффективности при транспортировке и распределении.

По сути, завод будущего занимается постоянными исследованиями и разработками в области энергоэффективных технологий и процессов. Она сотрудничает с внешними партнерами, инвестирует в инновации и следит за развивающимися тенденциями, чтобы постоянно повышать энергоэффективность и устойчивость. Внедряя эти энергоэффективные методы, завод будущего может добиться значительного снижения энергопотребления, выбросов парниковых газов и эксплуатационных расходов, сохраняя при этом высокий уровень производительности и устойчивое будущее.

Устойчивое развитие

Устойчивое производство — это разработка и внедрение процессов и практик, которые снижают негативное воздействие производственной деятельности на окружающую среду, сохраняя или повышая производительность и рентабельность. Устойчивое производство направлено на обеспечение баланса между потребностями людей, планеты и прибылью, при этом создавая продукцию, отвечающую запросам потребителей. Оно предполагает обязательство минимизировать отходы, снизить энергопотребление, сохранить природные ресурсы и внедрить экологически чистые технологии на протяжении всего производственного процесса.

Устойчивое производство также подразумевает рассмотрение всего жизненного цикла продукта, от добычи сырья до утилизации или переработки, и минимизацию воздействия на окружающую среду на каждом этапе. Примеры устойчивых производственных практик включают использование возобновляемых источников энергии, таких как ветер и солнце, минимизацию отходов упаковки и транспортировки, использование экологически чистых материалов и химикатов, внедрение систем замкнутого цикла для переработки и повторного использования материалов, а также использование эффективных производственных процессов для снижения потребления энергии и воды.

Устойчивое производство — важнейший компонент создания более устойчивого будущего, и оно требует целостного подхода, учитывающего социальные, экономические и экологические последствия производственного процесса. Внедрение экологически безопасных методов производства не только приносит пользу окружающей среде, но и приводит к экономии средств и повышению конкурентоспособности за счет сокращения отходов и повышения эффективности. Это также помогает компаниям соответствовать нормативным требованиям и удовлетворять растущий спрос потребителей на экологически безопасную продукцию. Повышение устойчивости производственного процесса предполагает принятие мер по снижению негативного воздействия производственного процесса на окружающую среду. Вот некоторые стратегии, которые могут быть реализованы:

- Применяйте энергоэффективные методы, такие как использование возобновляемых источников энергии и установка энергосберегающего оборудования.

- Используйте сырье более эффективно, сокращая количество отходов, перерабатывая и перепрофилируя материалы.

- Применяйте методы экономии воды, такие как переработка и сокращение отходов воды.

- Внедрить системы переработки, сокращения отходов и управления отходами.

- Сокращение выбросов путем внедрения более чистых технологий и методов производства.

- Разрабатывайте более экологичные продукты, учитывая весь жизненный цикл изделия — от добычи сырья до утилизации.

- Сотрудничайте с поставщиками, чтобы убедиться, что они используют экологически чистые методы, такие как сокращение выбросов углекислого газа и использование экологичных материалов.

- Проводите обучение и информационные программы для сотрудников по вопросам устойчивого развития.

Способность и поощрение участия в экологически чистых практиках.

- Примите подход, основанный на циркулярной экономике, который фокусируется на максимальном использовании ресурсов путем переработки, повторного использования и повторного применения материалов.

- Измеряйте и сообщайте о своем воздействии на окружающую среду, чтобы отслеживать прогресс и выявлять области для улучшения.

Реализовав эти стратегии, вы сможете сделать производственный процесс более экологичным и сократить воздействие на окружающую среду.

Аддитивное производство

Аддитивное производство, также известное как 3D-печать, становится все более популярным в производстве благодаря способности быстро создавать сложные геометрические формы и прототипы. Технология позволяет создавать детали и компоненты путем наслоения материалов, таких как пластмассы, металлы или керамика, на основе цифрового дизайна.

Одна из ключевых ролей 3D-печати в производстве — деталей на заказ и мелкосерийное производство. Традиционные методы производства, такие как литье под давлением или обработка на станках с числовым программным управлением (ЧПУ), требуют дорогостоящей оснастки и могут отнимать много времени при выполнении небольших заказов или уникальных проектов.

Кроме того, 3D-печать может использоваться для создания форм для литья или инжекционного формования, что сокращает время и затраты, связанные с традиционными процессами изготовления форм. Эта технология также позволяет создавать сложные внутренние геометрические формы, которые трудно или невозможно создать традиционными методами.

Еще одна важная роль 3D-печати в интеллектуальном производстве — создание прототипов. 3D-печать позволяет дизайнерам и инженерам быстро создавать физические прототипы своих конструкций, что дает им возможность тестировать и дорабатывать свои проекты, прежде чем приступать к созданию дорогостоящей оснастки или серийного производства. См. раздел «Боковая панель: Советы по 3D-печати.

Раннее освоение новых технологий

Осведомленность о новых технологиях и их влиянии на производительность производства — неотъемлемая часть современного производства. Производители должны обладать знаниями и компетенцией, необходимыми для понимания и применения новых технологий таким образом, чтобы повысить рентабельность и эффективность производства. Отраслевые конференции, технико-экономические обоснования, эксперименты, прочные партнерские отношения с поставщиками и мотивированные сотрудники — все это способствует созданию среды, благоприятной для продуктивных изменений.

В целом, темы, рассмотренные в этой главе, являются важнейшими факторами успеха. Поскольку производственные предприятия продолжают адаптироваться к новым технологиям и меняющимся рыночным условиям, им необходимо будет уделять приоритетное внимание этим факторам, чтобы оставаться конкурентоспособными и прибыльными. Применяя такие концепции, как гибкость, простота, модульность, надежность, масштабируемость и устойчивость, производители смогут создать более эффективные, прибыльные и устойчивые предприятия, которые будут лучше приспособлены для удовлетворения потребностей своих клиентов и требований рынка.

Заключение

- Агильное производство — это ориентированный на клиента, гибкий, совместный и технологичный подход к производству, в котором особое внимание уделяется быстрому реагированию на изменение рыночных условий и потребностей клиентов.

- Сложные рабочие станции и оборудование часто ломаются, требуют время на ремонт и может негативно повлиять на производительность. Сосредоточьтесь на простоте, а не на сложности.

- Простота производственного процесса и конструкции оборудования может привести к значительным преимуществам для производителей, включая повышение производительности, снижение затрат и улучшение качества продукции. Однако важно соблюдать баланс между стремлением к простоте и другими факторами, такими как качество, безопасность и нормативные требования.

- Возможность повторного использования — это способность продукта или компонента быть использованным многократно, не теряя при этом своей целостности и функциональности.

- Модульность обеспечивает масштабируемость в ответ на меняющиеся требования клиентов.

- Если жизненный цикл продукции (ЖЦП) производственной линии будет меньше срока ее амортизации, следует рассмотреть гибкую концепцию с высокой возможностью повторного использования.

ПРИНЦИПЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

- Проектирование для обеспечения технологичности: Проектирование изделий, которые могут быть изготовлены с использованием существующего оборудования и процессов, при этом стремясь уменьшить количество компонентов изделия и движущихся частей оборудования.

- Сократите ручной труд: Автоматизируйте процессы, когда это возможно, и оправдано.

- Обучайте и развивайте сотрудников: Правильно обученные сотрудники могут сократить количество ошибок и повысить эффективность работы.

- Материальный и информационный поток: Стремитесь к непрерывному, бесперебойному потоку материалов и информации на протяжении всего производственного процесса. Работайте над устранением «узких мест».

- Сосредоточьтесь на «вытягивании«: Создайте систему, основанную на вытягивании, в которой производство в зависимости от спроса клиентов, что сводит к минимуму перепроизводство и избыточные запасы.

- Постоянное совершенствование: Стремиться к постоянному совершенствованию всех аспектов производственного процесса. Поощряйте культуру непрерывного совершенствования, вовлекая всех сотрудников в выявление и устранение отходов и неэффективности. Постоянно внедряйте небольшие, постепенные улучшения для достижения значительных долгосрочных результатов.

- Стандартизированная работа: Установите стандартные рабочие процедуры, чтобы устранить изменчивость и обеспечить стабильное качество и производительность.

- Точно в срок (JIT): Поставляйте нужный продукт в нужное время и в нужном количестве, чтобы удовлетворить спрос клиентов, минимизируя время ожидания и складские запасы.

- Сокращение отходов: Выявление и устранение всех форм отходов, таких как как перепроизводство, время ожидания, ненужные перевозки, избыточные запасы, отходы движения, дефекты и неиспользованный творческий потенциал сотрудников.

- Уважение к людям: Относитесь к сотрудникам с уважением, обеспечьте безопасную и благоприятную рабочую среду, а также поощрять сотрудничество и командную работу.

Эти принципы служат основой для практик и методологий бережливого производства, которые могут быть адаптированы и применены в различных отраслях промышленности и секторах для достижения операционного совершенства.