Содержание страницы

Современное строительство невозможно представить без эффективных решений в области теплоизоляции. Повышение энергоэффективности зданий, снижение затрат на отопление и кондиционирование, а также обеспечение комфортного микроклимата внутри помещений — всё это напрямую зависит от правильно подобранных и качественно реализованных теплоизоляционных материалов и технологий.

На сегодняшний день существует широкий спектр методов теплоизоляции, каждый из которых применяется в зависимости от конструктивных особенностей зданий, назначения помещений, климатических условий и экономической целесообразности. В их основе лежит применение различных теплоизоляционных материалов — от традиционных, таких как опилки или керамзит, до инновационных, вроде синтактной пены или напыляемых полимеров.

История теплоизоляции уходит корнями в глубокую древность. Ещё в античные времена люди старались защитить своё жилище от холода с помощью природных материалов. В Древнем Египте и Риме для утепления домов использовались папирус, глина и солома. В Скандинавии популярностью пользовались мох и древесные волокна, обладающие хорошими теплоизолирующими свойствами.

Индустриальный подход к теплоизоляции начал формироваться в XIX веке с развитием промышленности и строительных технологий. Первые теплоизоляционные панели из минеральной ваты появились в Европе в 1870-х годах. В СССР широкое распространение керамзит получил с 1930-х годов, особенно в послевоенный период, когда активно развивалось массовое домостроение.

С середины XX века началась эпоха синтетических материалов — появились пенополиуретан, пенополистирол, стекловолокно и целлюлозные утеплители. Это дало толчок к развитию новых методов теплоизоляции: заливочных, напыляемых и засыпных.

Классификация теплоизоляционных материалов осуществляется по нескольким основным признакам: типу используемого сырья, способу нанесения на строительные конструкции и уровню теплоизоляционных характеристик (ГОСТ 16381—77). Однако с практической точки зрения, особенно для потребителя, на первый план выходят такие параметры, как происхождение материала, его теплопроводность, прочность, уровень горючести и, безусловно, стоимость. Исходное сырьё определяет физико-химические свойства изоляции и делит все материалы на органические и неорганические.

Ключевая характеристика, определяющая эффективность теплоизоляционного материала, — теплопроводность. Она отражает способность материала противостоять передаче тепла через себя. Чем ниже коэффициент теплопроводности, тем выше теплоизоляционные качества. Для современных утеплителей этот показатель должен оставаться в пределах 0,04—0,06 Вт/(м·К), обеспечивая необходимое сопротивление теплопередаче при минимальной толщине конструкции.

В российских климатических условиях, характеризующихся продолжительными зимами, вопрос энергосбережения становится всё более актуальным. Согласно изменениям №3 и №4, принятым Госстроем РФ с 1 марта 1998 г. в рамках документа «Строительная теплотехника», минимальное сопротивление теплопередаче наружных ограждающих конструкций зданий должно составлять Ro = 3,15 м2·°C/Вт. Для сравнения: это эквивалентно стене из глиняного кирпича толщиной 212 см, что почти втрое превышает прежнюю норму в 64 см.

Очевидно, что достижение указанных норм без использования утеплителей невозможно. На протяжении последних десяти лет при строительстве новых зданий теплоизоляции уделяется особое внимание, и дома возводятся с учётом современных требований. Здания, не соответствующие нормативам, не принимаются в эксплуатацию. Частные застройщики также ограничены в выборе конструктивных решений. Несмотря на это, всё ещё встречаются кирпичные и деревянные постройки без утепления, что ведёт к тепловым потерям, превышающим норматив в четыре раза и, как следствие, к значительным расходам на отопление.

Прочностные характеристики теплоизоляционных материалов играют не менее важную роль. Под ними подразумевается способность материала сохранять форму и свойства под нагрузкой. Эти свойства включают устойчивость к сжатию, растяжению и расслоению. Учитывая, что утеплитель может подвергаться значительным механическим воздействиям в составе строительной конструкции, такие характеристики крайне важны.

В дополнение к теплопроводности и прочности, к основным требованиям к теплоизоляционным материалам относятся следующие:

- Пониженная горючесть — с целью соблюдения норм безопасности. Если материал легко воспламеняется или при нагреве выделяет токсичные вещества, его использование допустимо лишь с ограничениями. Основные нормы описаны в СНиП 21-01-97 «Пожарная безопасность зданий и сооружений».

- Механическая прочность — выражается в сопротивлении разрушению под воздействием нагрузок. Прочность зависит от внутренней структуры, размеров пор и прочности твердых связей в материале. Так, материалы с более мелкой и равномерной пористостью показывают лучшую устойчивость.

- Плотность — критична для оценки дополнительной нагрузки на здание. Предельное значение не должно превышать 185—200 кг/м3.

- Водостойкость — необходима для стабильности утеплителя в условиях повышенной влажности. Качественные материалы не вступают в химическую реакцию с влагой и не теряют эксплуатационные свойства.

- Долговечность — напрямую зависит от устойчивости к химическим и биологическим воздействиям, перепадам температур, а также от состава материала.

- Экологичность — важна для создания безопасной внутренней среды. Материал должен быть инертным, не выделяющим вредных веществ в процессе эксплуатации.

При этом основную задачу теплоизоляции — снижение тепловых потерь — необходимо решать комплексно. Наибольшее количество тепла в зданиях уходит не через стены или крыши, как принято считать, а через вентиляцию. До 60 % всех потерь тепла связано именно с этой системой. Вентиляция необходима для обеспечения свежего воздуха и удаления лишней влаги, поэтому полностью закрыть этот канал невозможно. Однако можно снизить потери, установив современные вентиляционные системы с рекуперацией тепла — они позволяют нагревать входящий воздух за счёт тепла выходящего.

Для частных домовладений более доступным решением может стать временное перекрытие вытяжных каналов во время сильных морозов или в период отсутствия жильцов. Но этот метод лишь частично решает проблему.

Если рассматривать тепловые потери, не связанные с вентиляцией, то на тепловое излучение приходится около 65–80 % оставшихся потерь. Обычные строительные материалы пропускают инфракрасное излучение, тогда как отражающие покрытия, например, алюминиевая фольга и производные на её основе (фольгоизол, фольгопласт, изолон), способны отразить до 98 % теплового потока. Поэтому использование подобных материалов, где это возможно, крайне желательно. В оконных проёмах рекомендуется применять К-стекло или триплекс — они эффективно отражают часть инфракрасного излучения.

С точки зрения механизма теплопередачи, теплоизоляционные материалы делятся на два основных типа:

- отражающие — снижают потери благодаря отражению инфракрасного излучения (например, теплокраски, мастики);

- теплопоглощающие — действуют через снижение теплопроводности, уменьшение паропроницаемости и влагопоглощения, препятствуя как кондуктивному, так и конвективному теплообмену.

Если говорить о практическом применении теплоизоляции, то она подразделяется по способу монтажа, особенно актуальному для гражданских и промышленных объектов. Среди наиболее распространённых методов можно выделить следующие:

Плиточный способ — самый универсальный и применяемый. К этой категории относят все материалы, имеющие чёткую геометрию: маты, блоки, панели, экраны. Они варьируются по жёсткости и плотности, позволяя адаптироваться под конкретные задачи.

Засыпной метод предполагает засыпку утеплителя в подготовленные полости. Это могут быть гранулы из керамзита, пенополистирола, вермикулита или даже опилки. Главное — низкий коэффициент теплопроводности.

Заливочный метод заключается в заполнении изолируемого пространства жидкими составами, которые при застывании образуют плотный теплоизоляционный слой. Наиболее часто используются пенополиуретан, пеноизол и смолы на основе карбамида.

И наконец, напыляемый метод отличается высокой производительностью и эффективностью. Состав наносится при помощи пистолета-распылителя, быстро образуя равномерное теплоизоляционное покрытие. К таким системам относятся пенополиуретаны, а также технологии торкретирования с добавлением пенообразователей.

1. Материалы для плиточного метода теплоизоляции

Выполнение теплоизоляционных работ во многом зависит от выбора соответствующих материалов и конструктивных решений. Сборная конструкция теплоизоляции считается наиболее технологичной и широко используется как в промышленном, так и в гражданском строительстве. Это объясняется её высокой степенью индустриализации, снижением затрат и упрощением монтажа.

Технологии утепления с применением плит позволяют значительно сократить сроки работ, повысить их эффективность, а также уменьшить стоимость и трудоемкость. Согласно ЕОТА (Европейская организация технического нормирования), фасадные теплоизоляционные решения обычно базируются на использовании пенополистирола, минераловатных плит и других плитных материалов с последующим нанесением отделочного слоя.

Пенополистирольные плиты создаются из вспененного полистирола с применением технологии экструзии или прессования и содержат модифицирующие компоненты. Эти материалы обеспечивают качественное утепление и являются популярным выбором в различных сферах строительства.

Минераловатные плиты производятся из базальтового волокна и синтетического связующего с водоотталкивающими добавками. Они применяются как основной теплоизоляционный материал, а также в качестве противопожарных вставок в слое пенополистирольной изоляции.

Плиточные утеплители могут быть не только твердыми — встречаются также гранулированные и жидкие формы. Так, из керамзита или гранул пенополистирола возможно изготовление блоков и плит различных размеров. Например, керамзит, добавленный в цементно-песчаную смесь, образует керамзитобетонные плиты, а полистирол, вспененный в металлической форме при температуре около 100 °C, превращается в прочный теплоизоляционный элемент.

Смеси для заливочного метода, такие как пенополиуретаны, могут использоваться как в жидком состоянии, так и в форме плит, формируемых в процессе вспенивания в матрице. Благодаря этому можно добиться требуемой плотности и формы изделия в соответствии с проектной документацией.

Некоторые материалы, например, пеноизол, представляют собой вспенивающиеся композиции на основе карбамидных смол. Однако они имеют и недостатки: высокая гигроскопичность делает необходимым наличие качественной гидроизоляции. Пеноизол может наноситься как в жидкой форме, так и устанавливаться плитами, закрепляемыми клеем или дюбелями. При его применении важно строго учитывать точку росы — она должна находиться внутри несущей конструкции (например, кирпичной стены), чтобы избежать конденсации.

| Типовые плиточные теплоизоляционные материалы | |

|

Вермикулитовая плита ПВ0-500 используется для термоизоляции каминов, печей и иных высокотемпературных участков. Она защищает конструкции из бетона, стали или дерева, включая межэтажные перекрытия и электрические трассы. |

|

Пенополистирол ПСБ-С-25 отличается выдающимися теплоизоляционными и прочностными характеристиками. Изготавливается из стирольных гранул с углекислым газом, широко применяется для утепления кровель, фасадов, балконов и других строительных элементов. |

|

Плиты ППЖ-200 обладают высокой износостойкостью, жесткостью и стабильной геометрией. Изготавливаются на основе минерального сырья с синтетическими связующими и водоотталкивающими добавками, что повышает долговечность теплоизоляции. |

|

Пенопласт ФК-20 формируется заливочным методом из резольных фенолоформальдегидных смол (ФРВ-1, ФРВ-2, ФРВ-1А). Его структура представляет собой смесь продуктов конденсации фенола и формальдегида с использованием NaOH как катализатора. Отличается характерным цветом и запахом. |

|

Плита ППУ-329 из жесткого пенополиуретана с защитной оболочкой обладает выдающимися теплоизоляционными характеристиками. Плотность до 70 кг/м3 и теплопроводность в пределах 0,02–0,03 Вт/м обеспечивают эффективное энергосбережение в строительстве. |

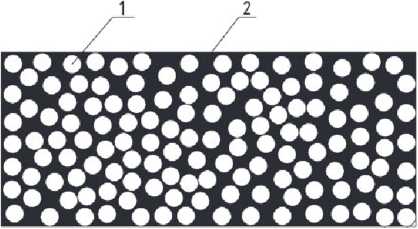

Рис. 1. Некоторые виды плиточной теплоизоляции

Керамзитопенобетонные панели

На предприятиях, таких как Московский комбинат железобетонных конструкций, успешно налажено производство панелей из керамзитопенобетона. В их основе лежит использование арматурных каркасов, вибропригруза и самоходной тележки, подающей виброщит на формовочный участок. Давление в 50 гс/см2 обеспечивает плотное уплотнение смеси и ускоряет процесс распалубки сразу после формования.

Такие панели характеризуются хорошими теплотехническими свойствами. Например, расчетное сопротивление теплопередаче однослойной панели из керамзитопенобетона с плотностью 650–700 кг/м3 составляет не менее 3,23 (м2·ч·°С)/Вт при толщине 60 см. Это позволяет применять такие изделия в условиях средней климатической зоны России. В сухом состоянии коэффициент теплопроводности составляет 0,13–0,14 Вт/(м·ч·°C), а при эксплуатации в зоне «Б» — 0,16–0,17 Вт/(м·ч·°С).

Рис 2. Стеновая панель керамзитопенобетона

Сэндвич-панели

Сэндвич-панели, как строительный материал, впервые появились в США еще в 30-х годах XX века. Однако на территории России они стали использоваться сравнительно недавно, но стремительно набирают популярность. Область их применения охватывает:

- сооружение гаражных конструкций;

- создание садовых и дачных домов;

- возведение складов, производственных зданий и ангаров;

- внутреннюю декоративную облицовку стен.

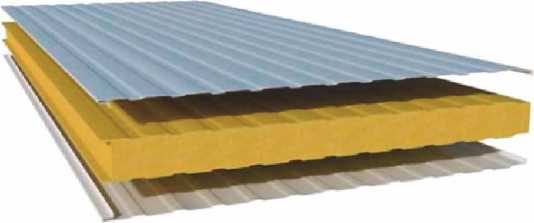

Сэндвич-панели активно применяются в строительстве разнообразных объектов — от торговых павильонов до временных построек и общественных зданий, включая кинотеатры и магазины. Материал часто используется для звукоизоляции и устройства межкомнатных перегородок. В зданиях, высотой до двух этажей, включая коттеджи и торговые центры, панели играют как конструктивную, так и утепляющую роль. Сердечник этих панелей может состоять из разных теплоизоляционных компонентов — минеральной ваты, стекловолокна, пенополистирола, пенополиуретана, либо их комбинации. Панели со смешанным составом называют комбинированными.

Рис. 3. Сэндвич-панель с начинкой из пенополиуретана

Панели различаются в зависимости от покрытия, которое определяет их устойчивость к климатическим и механическим воздействиям. Основные виды покрытий:

Полиэстер (PE) — универсальное покрытие, подходящее для любых климатических условий и особенно рекомендованное для внутренних конструкций. Толщина слоя составляет 25 мкм, теплостойкость достигает 120 °C. Выпускается в глянцевом и матовом исполнении, обладает хорошей формуемостью и устойчивостью к повреждениям.

Пластизоль (PVC 200) — покрытие, состоящее из поливинилхлорида и пластификаторов. Толщина может достигать 200 мкм. Основные достоинства: устойчивость к механическим воздействиям, атмосферной коррозии, и удобство при формовке.

Полидифторионад (PDVF) — обеспечивает надежную защиту при температурных перепадах от -60 до +120 °C. Выделяется высокой устойчивостью к химическим веществам, ультрафиолету и механическим нагрузкам. Толщина покрытия — 25 мкм.

Пурал (Pural) — полиуретановая основа с матово-шелковистой поверхностью. Панели с таким покрытием чаще всего применяются снаружи зданий, поскольку покрытие демонстрирует высокую стойкость к агрессивным средам, коррозии и ультрафиолетовому излучению.

Применение конструкций с заполнителем в строительстве

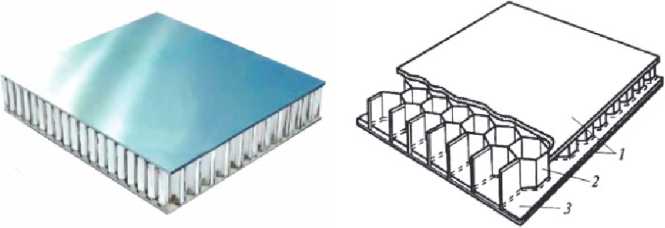

Конструкции с заполнителем (многослойные панели) нашли широкое применение в строительстве как несущих, так и ограждающих элементов зданий. Они используются в стенах, перегородках, перекрытиях и полах. Несущие оболочки изготавливаются из различных материалов, включая сталь, алюминий, стеклопластик, асбестоцемент, гипсокартон и фанеру. Заполнитель может быть выполнен из бумаги, картона, тканей, пропитанных полимерными смолами.

Рис. 4. Конструкция с сотовым заполнителем и листовым стеклопластиком: 1 — металлическая обшивка; 2 — соты стеклопластиковые; 3 — ПКМ

Среди преимуществ трехслойных панелей — высокая жесткость и прочность при минимальном весе. Соты или гофры в качестве внутреннего слоя эффективно разнесены между двумя несущими обшивками, что обеспечивает конструкции свойства, схожие с двутавровыми балками по прочности на изгиб.

Комбинируя разные материалы, можно добиться оптимального соотношения массы и эксплуатационных характеристик. Наружные слои выполняют несущую функцию, изготавливаются из металлов, дерева, стеклопластика или многослойных композитов. Внутренний слой-заполнитель — это легкие материалы: пробка, резина, вспененные полимеры, алюминий в виде сот и прочие. Такое сочетание слоев дает конструкции необходимые теплоизоляционные, звукоизоляционные и механические свойства.

Много домов в Москве, Воскресенске и Люберцах были построены с применением подобных панелей. Несмотря на меньший вес стен (в 2—3 раза легче железобетонных), прочностные характеристики остаются на высоком уровне, что делает технологии с использованием заполнителя перспективными и долговечными в современном строительстве.

2. Материалы для заливочного метода теплоизоляции

Под термином «заливочный метод» теплоизоляции условно подразумевается технология заполнения полостей теплоизоляционного назначения с помощью компонентов, которые при смешивании вступают в химическую реакцию. Результатом этого процесса становится образование твёрдой закрытой ячеистой структуры. Такой способ применяется, например, для утепления складских помещений, производственных зданий, внутренних перегородок, а также обшивки рефрижераторных судов. Кроме того, данные теплоизоляционные материалы могут применяться и в виде плиточной изоляции различной формы и назначения.

Классификация полимерных и смолистых теплоизоляционных композиций, применяемых при строительстве, осуществляется по их химической природе:

- фенольные — получают из резольных и новолачных смол на основе фенолоформальдегида и спиртов фенольной группы;

- полиуретановые — состоят из полиэфиров и полиизоцианатов, с добавлением антипиренов для повышения огнестойкости;

- поливинилхлоридные — основаны на ПВХ-смолах;

- карбамидные (мипора) — изготавливаются из карбамидоформальдегидных смол;

- алкидные — такие как пенополиэтилен и пенополипропилен, производятся из соответствующих полимеров: полиэтилена и полипропилена.

На практике такие материалы преимущественно применяются в рулонной форме. По их поведению при термическом воздействии они подразделяются на две категории: термопластичные и термореактивные.

Термопластичные материалы характеризуются способностью размягчаться при нагревании и вновь затвердевать при охлаждении. К ним относят, например, пенополистиролы и пенопласты на основе поливинилхлорида.

Термореактивные, напротив, после первичного отверждения больше не изменяют свою форму даже при сильном нагреве. Яркими представителями этой категории служат пенополиуретаны и пенопласты на фенолоформальдегидной основе.

Особое внимание привлекают карбамидные пенопласты, благодаря своей доступности, малой плотности, высокой изоляционной способности и технологической простоте. Это делает их особенно популярными как в частном, так и в промышленном строительстве.

Современным примером подобного материала выступает пеноизол — карбамидный теплоизоляционный пенопласт нового поколения. Он демонстрирует ряд выдающихся характеристик: коэффициент теплопроводности от 0,028 до 0,037 Вт/м·°C, плотность в диапазоне 8–25 кг/м3, высокая стойкость к микробиологическим воздействиям, звукоизоляция, устойчивость к грызунам, огню, а также очень низкая стоимость. Пеноизол толщиной 5 см с жёсткой облицовкой соответствует кирпичной стене толщиной 90 см по теплопроводности, однако при этом требует качественной гидроизоляции из-за своей гигроскопичности.

Не менее распространённым решением является пенобетон. Его активно применяют как в виде блоков, так и при заливке в монолитные конструкции, благодаря отличным теплоизоляционным свойствам. Особенно хорошо он показывает себя при заливке в опалубку, где возможно добиться высокой равномерности и минимизации теплопотерь. Наиболее используемые марки — D600—D1000, где прочность при сжатии стандартного куба (100×100×100 мм) составляет до 1000 кг/м3.

Пропорции смеси для изготовления пенобетона следующие:

- портландцемент — 325 кг;

- песок — 205 кг;

- пенообразователь — 1,05 кг;

- вода — 182 л.

Пенообразующая добавка содержит:

- мездровый и костный клей,

- каустическую соду,

- канифоль,

- скрубберную пасту.

Для повышения качества и стабильности структуры материала используются пенообразователи на различной основе — как натуральной (белковой), так и синтетической.

Широко применяется заливочный способ и при производстве фенольных пенопластов. Жидкая композиция на основе резольных фенолоформальдегидных смол вспенивается за счёт химического взаимодействия компонентов, после чего композиция отверждается под действием катализаторов в форме.

Для этих целей используют марки форполимеров ФРВ-1, ФРВ-2, ФРВ-1Л и «Резецел», представляющие собой смесь продуктов конденсации фенола и формальдегида. При применении ФРВ-1А дополнительно добавляется алюминиевая пудра. Вспенивание осуществляется с помощью газообразующих агентов, таких как продукты серии ВАГ:

- ВАГ-1 — смесь соляной и ортофосфорной кислот с мочевиной (в пропорции 2:1:1),

- ВАГ-2 — диэтиленгликолевая основа с добавлением сульфофенола,

- ВАГ-3 — продукт конденсации сульфофенилмочевины с ортофосфорной кислотой и формальдегидом.

Процесс включает смешивание 100 вес. ч. форполимера и 15—25 вес. ч. вспенивателя. Смесь заливается в полость, где вспенивается и отверждается без внешнего нагрева.

При использовании ФРВ-1А, содержащего алюминий, выделяющийся водород инициирует вспенивание. Если используется ФРП-1 или ФРП-2 без алюминиевой пудры, вспенивание вызывается за счёт испарения лёгкокипящих веществ (например, фреона 113 или четыреххлористого углерода) под действием экзотермической реакции.

Процесс производства может быть как периодическим, так и непрерывным. В первом случае используются смесители с 800–1400 об/мин, продолжительность смешивания составляет 20–40 % от «жизни» компонента. При непрерывном методе применяют установки типа УЗФП, включающие два бака (для форполимера и ВАГ), насосы и смесительную головку. Производительность такой машины — 6 м3/ч.

Пенополиуретаны (ППУ) сегодня занимают лидирующие позиции среди теплоизоляционных материалов. Их свойства во многом зависят от правильного выбора рецептуры. Например, для марки ППУ-329 используется следующая формула:

- компонент Л-329 — 100 в. ч.;

- активатор АС-329 — 1 в. ч.;

- эмульгатор КЭП-2Л — 1 в. ч.;

- вода — 2,5 в. ч.;

- полиизоцианат — 120 в. ч. (в соотношении Л : Б = 100 : 120).

Итоговый материал имеет закрытую пористую структуру, где ячейки заполнены CO2. Однако у ППУ есть недостатки, в частности — чувствительность к ультрафиолету, что снижает его эффективность под открытым солнцем.

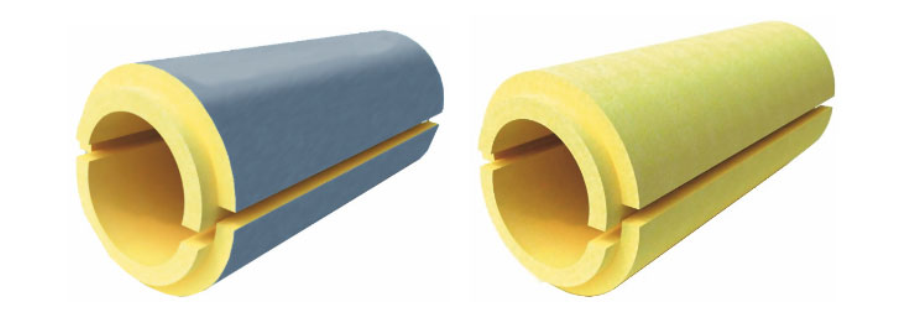

Заливочный ППУ позволяет создавать изделия различных форм и плотностей. В отличие от напыляемого, он имеет увеличенное время старта (до 60 секунд и более), что обеспечивает более полное взаимодействие компонентов и стабильную структуру. Для теплоизоляционных целей применяются только ППУ с закрытыми порами, так как только они обладают надёжными физико-механическими и изоляционными характеристиками.

Рис. 5. Сегменты-утеплители для трубопроводов

3. Материалы для засыпного метода теплоизоляции

Засыпной способ утепления становится все более востребованным благодаря своей универсальности, экономичности и эффективности. По сравнению с традиционными плитными теплоизоляторами — такими как минеральная вата, пенопласт и подобные материалы — засыпные утеплители проще в применении и менее затратны как по времени, так и по финансам. Особенно актуальны они в случаях, когда монтаж и демонтаж плитных материалов затруднителен или нецелесообразен. Такие теплоизоляторы применимы как внутри помещений, так и снаружи, а широкий спектр вариантов на рынке позволяет подобрать оптимальный материал под конкретную задачу.

Сыпучие утеплители легко адаптируются к различным конструктивным решениям зданий: их используют для теплоизоляции стен, полов, потолков, чердаков и даже кровли — везде, где допустим метод засыпки.

Перечень сыпучих утеплителей включает:

- керамзит,

- пенополистирол в гранулах,

- пенобетонную крошку,

- эковату,

- опилки и песок,

- котельный шлак,

- вермикулит,

- пеностекло и другие материалы.

Керамзит

Керамзит — это один из самых популярных засыпных теплоизоляторов. Его получают путем высокотемпературного обжига легкоплавкой глины, в результате чего образуются легкие и пористые гранулы округлой или овальной формы. Они не тонут в воде, не поддерживают горение, безопасны для здоровья и не содержат вредных примесей.

Выделяют три основных разновидности керамзита:

- Песок с фракцией 0,14–5 мм. Используется в легких бетонах и для утепления стяжек и полов.

- Щебень керамзитовый с фракцией 5–40 мм — подходит для термоизоляции фундаментов, полов в жилых помещениях.

- Гравий керамзитовый — округлые гранулы с оплавленной наружной оболочкой и замкнутыми порами. Прекрасно удерживают тепло, обладают высокой морозостойкостью. Рекомендуются для утепления чердачных перекрытий.

Размер фракции определяет назначение материала:

- 5–10 мм — оптимален для полов и кровельных систем;

- 10–20 мм — идеален для бань и саун, где важно удержание тепла и влаги;

- 20 мм и более — применяется для фундамента, подвалов, несущих оснований.

Пеностекло

Пеностекольный гравий используется в многослойных системах теплоизоляции, включая:

- несущую основу (бетонную, балочную, столбчатую);

- слой пеностекольного гравия (возможно свободное засыпание или несущая укладка);

- основание под чистовое покрытие;

- чистовое покрытие (например, сухая стяжка или ламинат).

Рис. 6. Засыпка гранул пеностекла на цементном молочке под «сухую стяжку»

Пеностекло эффективно удерживает тепло (λ ≈ 0,040 Вт/(м·°C)), превосходя по изоляционным свойствам керамзит. Легкий вес, прочность и химическая устойчивость делают его подходящим даже для чердаков, где оно может использоваться в незакрепленном виде.

Пенополистирольные гранулы

Полимерный сыпучий материал, обладающий высокой легкостью. Белые воздушные гранулы применяются при утеплении стен и кровель, особенно в колодезной кладке. При температуре около 100 °C они вспениваются, полностью заполняя объем и формируя прочную теплоизоляционную оболочку. Однако материал горюч и может выделять вредные вещества при нагревании.

Часто используется в судовых холодильных камерах и в бетонных смесях как утепляющая добавка.

Рис. 7. Пенополистирол марки ПСБ-С

Вермикулит

Минеральный теплоизолятор, получаемый из вспученной слюды без применения химических добавок. Отличается высокой воздухопроницаемостью, экологичностью и устойчивостью к огню (класс Г1). Также он устойчив к биологическим факторам — плесени, грибкам и грызунам.

Теплоизоляционные свойства:

- Толщина 5 см снижает теплопотери до 75 %, 10 см — до 92 %.

- Рекомендованная толщина слоя: 10 см — для стен, 5 см — для кровель и перекрытий.

Дополнительные преимущества:

- не требует сложной укладки, инструментов и крепежей;

- срок службы — свыше 50 лет;

- желательно использовать пароизоляционную пленку для защиты от влаги.

Синтактная пена

Современные синтактные пены представляют собой полимерные материалы, наполненные микросферами. Эти ячеистые структуры формируются не традиционным вспениванием, а путем добавления пустотелых шариков (микросфер), создающих закрытопористую структуру.

Изначально такие пены применялись в морской отрасли, но благодаря высоким тепло- и гидроизоляционным характеристикам их стали использовать и в строительстве.

Характеристики:

- Плотность: 0.1–0.4 г/см3

- Прочность при сжатии: 0.5–3.5 МПа

- Снижение веса изделий: до 30 %

- Теплопроводность: 0.04–0.11 Вт/(м·К)

- Прочность на пробой: 2.5–3.5 кВ/мм

Рис. 8. Синтактная пена: 1 — сферопластик; 2 — эпокидно-тиоколовый компаунд К-153

Производятся и отечественные аналоги, например, сферопластики ЭДФ на основе фенолформальдегидных и эпоксидных смол. Плотность до 0.75 г/см³, напряжение сжатия 6–12 МПа, модуль упругости до 440 МПа. Применяются также сферопластики ЭДС-650ТЕ для высоконагружаемых конструкций.

Опилки и песок

Используются веками как недорогой утеплитель для чердаков и подвальных помещений. Однако имеют ряд недостатков:

- слабая защита от влаги;

- возможность появления плесени, насекомых, грызунов;

- опилки легко воспламеняются.

В связи с этим, в жилых и промышленных объектах предпочтительнее использовать современные, безопасные альтернативы.

Эковата

Материал на основе целлюлозы, в состав которого входят:

- измельченная макулатура — 81 %;

- антисептики (борная кислота) — 12 %;

- антипирены (бура) — 7 %.

Эковата не горит, устойчива к гниению и абсолютно безопасна. Используется более 80 лет за рубежом и активно применяется в СНГ последние десятилетия. Благодаря равномерной задувке обеспечивает высокую герметичность и теплоэффективность, особенно в труднодоступных зонах.

4. Материалы для напыляемого метода теплоизоляции

В сфере строительства применение напыляемых пенополиуретанов (ППУ) регулируется различными нормативными актами. В частности, в Самарской области действуют правила, касающиеся использования жестких ППУ для теплоизоляции наружных стен как жилых, так и общественных зданий. Наиболее распространены марки «Рипор», «ППУ-17Н», «ППУ-350Н», «ППУ-331», «НТС-1», «НТС-2», «Изолан 7п», «Изолан 14» и другие, соответствующие требованиям ТСН12-305-95СО.

Сравнительные характеристики теплоизоляционных материалов представлены ниже. Таблица наглядно демонстрирует, что пенополиуретан по теплопроводности при минимальной толщине (всего 50 мм) значительно превосходит прочие теплоизоляционные материалы. Более того, его долговечность заметно выше, за исключением кирпича, который, хотя и служит дольше, требует в разы большей толщины.

Таблица 1. Характеристики различных теплоизоляционных материалов

| Утеплитель | Плотность, (кг/м3) | Толщина, (мм) | Теплопроводность, (Вт/м·К) | Срок службы, (лет) |

| Пенополиуретан | 35-160 | 50 | 0,019-0,03 | Более 30 |

| Пенополистирол | 15-35 | 80 | 0,041 | 15 |

| Минвата | 15-150 | 90 | 0,052-0,058 | 5 |

| Керамзит | 15-35 | 80 | 0,041 | 15 |

| Кирпич | 1000 | 1720 | 0,45 | Более 50 |

| Пенобетон | 250-400 | 760 | 0,145-0,16 | 10 |

Следует учитывать, что различные типы напыляемого ППУ разработаны для конкретных условий применения. Некоторые предназначены исключительно для использования на металлических основаниях, другие находят применение при герметизации стыков в крупнопанельных конструкциях, а третьи служат как амортизирующие настилочные покрытия.

В качестве примера можно рассмотреть ППУ-ПН-3/1 — материал, который рекомендуется исключительно для нанесения на металлические поверхности в роли теплоизоляционного, гидроизоляционного и антикоррозионного слоя. Он обеспечивает надежную защиту благодаря своей структуре и эксплуатационным свойствам.

Для производства ППУ-ПН-3/1 используются два компонента:

- Компонент «А» — Л-ПН-3/1 (ТУ 6-05-221-736-84)

- Компонент «Б» — полиизоционат марки Б (ТУ 113-03-375—75) либо марки Д (ТУ 113-03-29-6-84)

При смешивании указанных компонентов образуется жесткий пенопласт, обладающий однородной мелкоячеистой структурой. Его наружный слой формирует корку с незначительной бугристостью. Материал характеризуется следующими физико-механическими показателями:

- Кажущаяся плотность: 140–180 кг/м3

- Предел прочности при сжатии: 1,0 МПа

- Адгезия к стали: 0,8 МПа

- Коэффициент теплопроводности: 0,058 Вт/(м·К)

- Водопоглощение за 24 ч: не более 200 см3/м2

- Теплостойкость: не ниже 100 °C

- Горючесть по ГОСТ 12.1.044–84: трудновоспламеняемый

Таким образом, напыляемые пенополиуретаны представляют собой технологически продвинутые материалы, успешно применяющиеся в строительстве благодаря своей высокой эффективности, универсальности применения и длительному сроку службы.

Заключение

Интересные факты

- Теплопроводность воздуха составляет примерно 0,026 Вт/(м·К). Именно поэтому большинство современных утеплителей созданы с целью удержания как можно большего объема воздуха в порах или ячейках.

- Пенополиуретан при напылении может увеличиваться в объёме в 30–50 раз, что позволяет заполнять даже мельчайшие полости и обеспечивать бесшовную теплоизоляцию.

- Вермикулит — засыпной материал, используемый в строительстве, — это натуральный минерал, который при нагреве вспучивается, становясь лёгким и пористым. Он абсолютно негорюч и обладает высокой теплоустойчивостью.

- Эковата изготавливается из переработанной макулатуры и пропитывается антисептиками и антипиренами. Это делает её не только теплоэффективной, но и устойчивой к гниению, насекомым и возгоранию.

- Плиточные панели с сэндвич-структурой используются не только в строительстве, но и в автомобилестроении, авиации и судостроении благодаря высокой прочности и малому весу.

Теплоизоляция — это не просто строительная технология, а ключевой элемент устойчивого и экономически эффективного строительства. Грамотный выбор метода и материала утепления позволяет не только снизить эксплуатационные расходы, но и повысить долговечность конструкций, комфорт и безопасность зданий.

Каждый из представленных в материале методов — плиточный, заливочный, засыпной или напыляемый — имеет свои сильные стороны и предпочтительные области применения. Современный рынок предлагает как традиционные, проверенные временем решения, так и инновационные продукты, отвечающие самым строгим экологическим и техническим требованиям.

Понимание принципов действия и характеристик теплоизоляционных материалов позволяет не только сделать оптимальный выбор при проектировании, но и значительно повысить энергоэффективность любых объектов — от частных домов до промышленных комплексов.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025