Процесс выполнения эскизов деталей — важнейший этап подготовки производства в машиностроении, приборостроении и других технических отраслях. Эскиз позволяет быстро и наглядно передать замысел конструктора или технолога, отразить особенности формы, размеров и технологии изготовления изделия. Правильное выполнение эскиза помогает избежать ошибок на стадии производства, сокращает сроки разработки документации и обеспечивает необходимую точность изготовления.

Эскизы выполняются с соблюдением единых норм и правил, установленных системой стандартов Единой системы конструкторской документации (ЕСКД), что обеспечивает их понимание на любом предприятии, вне зависимости от личного стиля исполнителя.

Особое значение имеет умение создавать эскизы при проектировании и ремонте оборудования, где часто требуется оперативно зафиксировать форму детали без применения сложных инструментов автоматизированного проектирования.

Искусство создания технических рисунков и эскизов имеет древние корни. Еще в Древней Греции архитекторы и инженеры использовали схематические чертежи для планирования сооружений и механизмов. Великий инженер древности Герон Александрийский в своих трудах описывал создание технических схем для автоматических устройств.

В Средние века мастера создавали подробные зарисовки деталей и механизмов в своих мастерских, чтобы передавать знания ученикам. Одним из первых, кто применил системный подход к техническому рисунку, был Леонардо да Винчи. Его многочисленные эскизы машин, вооружения и анатомических исследований поражают точностью и продуманностью, став прообразами современных технических чертежей.

С развитием промышленной революции в XVIII–XIX веках появилась необходимость в единых правилах выполнения чертежей. В России первые стандарты оформления технической документации начали формироваться в конце XIX века. После Великой Отечественной войны в СССР была создана Единая система конструкторской документации (ЕСКД), включающая требования к выполнению эскизов, чертежей и другой технической графики. С тех пор развитие стандартов продолжалось: сегодня действуют актуализированные редакции ГОСТов, соответствующие международным требованиям.

В процессе проектирования и при выполнении работ на производстве активно применяются эскизы, оформляемые согласно требованиям ГОСТ 2.125–2008. Эскизы в основном изготавливаются вручную в глазомерном масштабе, при этом необходимо тщательно соблюдать пропорции всех элементов изделия и придерживаться стандартов оформления чертежей, установленных в ГОСТ 2.109–73.

Каждую деталь на эскизе требуется изображать на отдельном листе установленного формата, оформленном основной надписью по форме 1 согласно требованиям ГОСТ 2.301–68 и ГОСТ 2.104–2006.

Изготовление детали методом механической обработки подразумевает снятие излишнего материала заготовки с использованием режущих инструментов.

Создание эскиза детали проходит через ряд последовательных этапов:

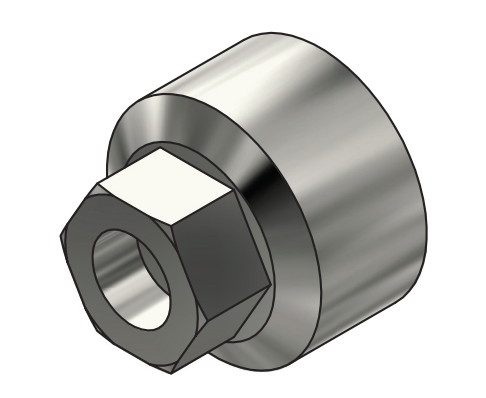

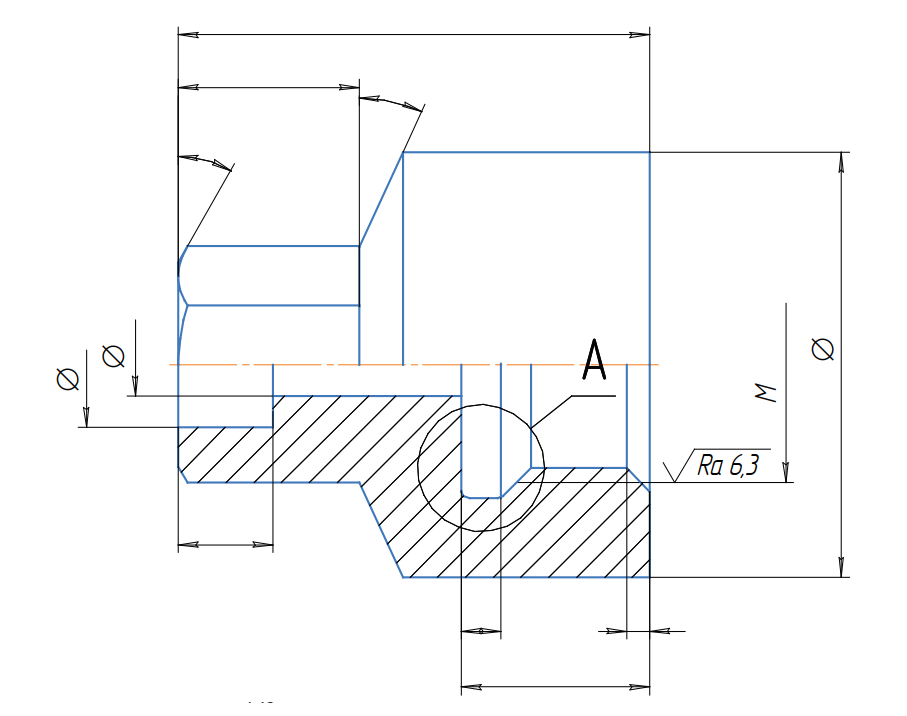

Первоначально следует внимательно изучить геометрию детали, определить её конструктивные особенности (рис. 1), функциональное назначение, материал изготовления, способ производства и уровень требуемой шероховатости различных поверхностей.

Деталь всегда можно разложить на совокупность базовых геометрических фигур — цилиндров, конусов, призм и т.д. В механически обработанных изделиях преобладают поверхности вращения, однако присутствуют также плоские и многогранные элементы (рис. 1).

Рис. 1. Изображение детали, полученной механической обработкой

Следующим этапом является выбор основного вида изображения детали, который максимально полно отразит как её внутренние, так и наружные формы и размеры. Важно предусмотреть минимально необходимое количество дополнительных проекций, сечений, разрезов и элементов. Нужно определить симметрию объекта и решить вопрос о совместном изображении вида и разреза на одном рисунке.

Для элементов с вращающимися поверхностями (например, валов, втулок, гильз, фланцев, колес, дисков) заготовки обрабатываются преимущественно на токарных или аналогичных станках (шлифовальных, карусельных).

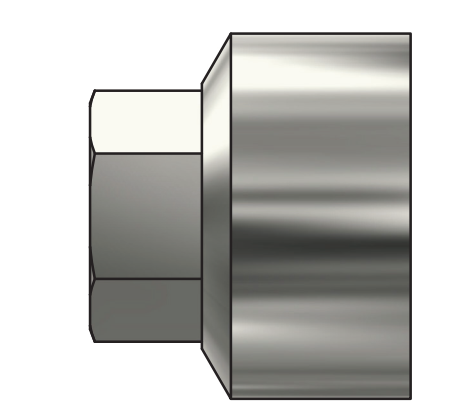

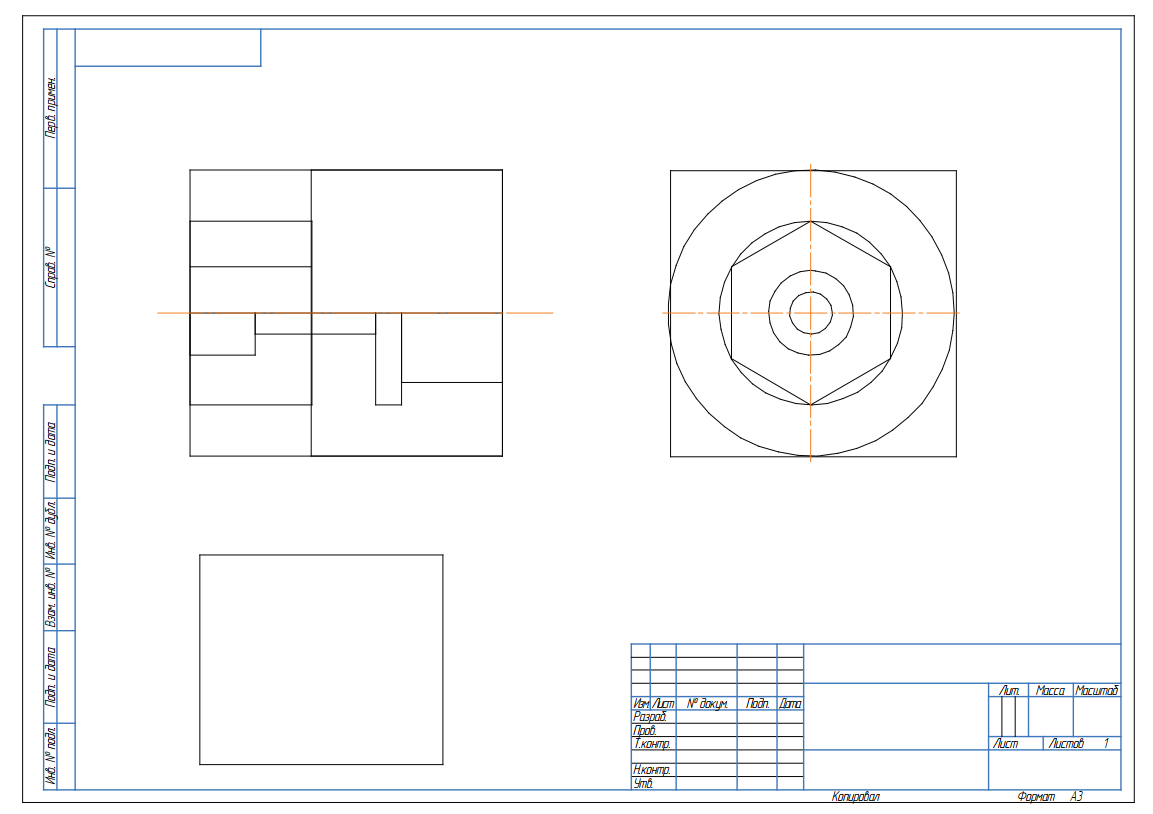

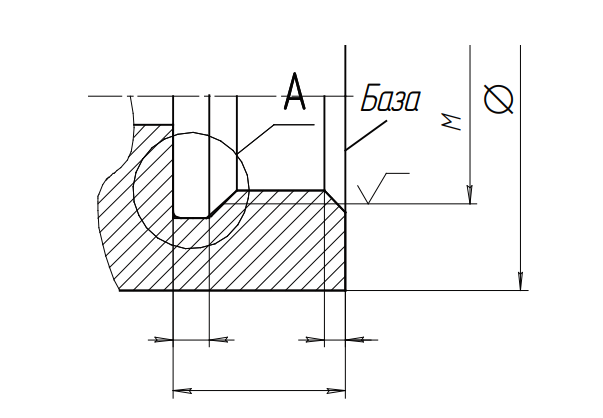

Оси вращения на чертеже должны быть ориентированы параллельно длинной стороне формата с основной надписью. При наличии граней необходимо, чтобы в главном виде отображалось их максимальное количество (рис. 2).

Рис. 2. Расположение детали для выполнения изображения главного вида

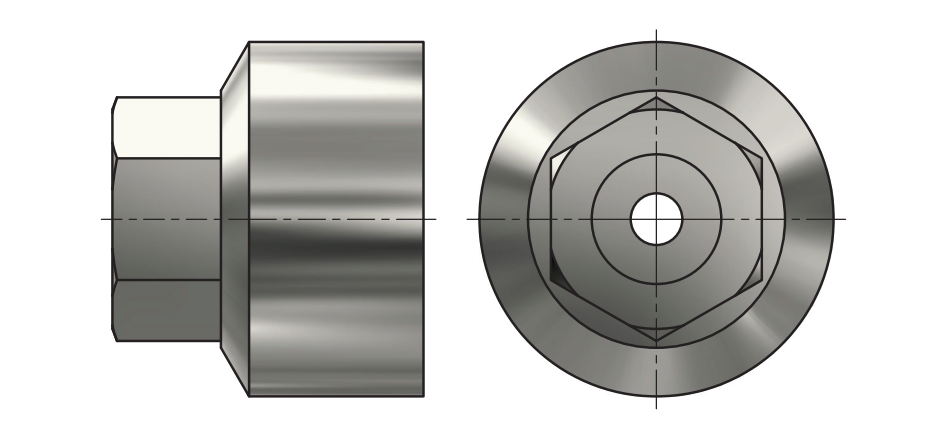

В проекционной связи с основным видом требуется изобразить вид слева, строго следуя предписаниям ГОСТ 305–2008. Для демонстрации внешней формы в данном случае достаточно двух видов (рис. 3).

Рис. 3. Расположение детали для оформления главного вида и вида слева

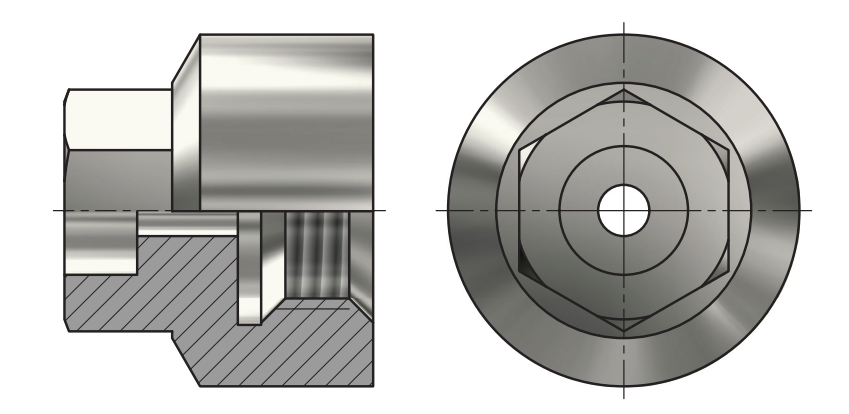

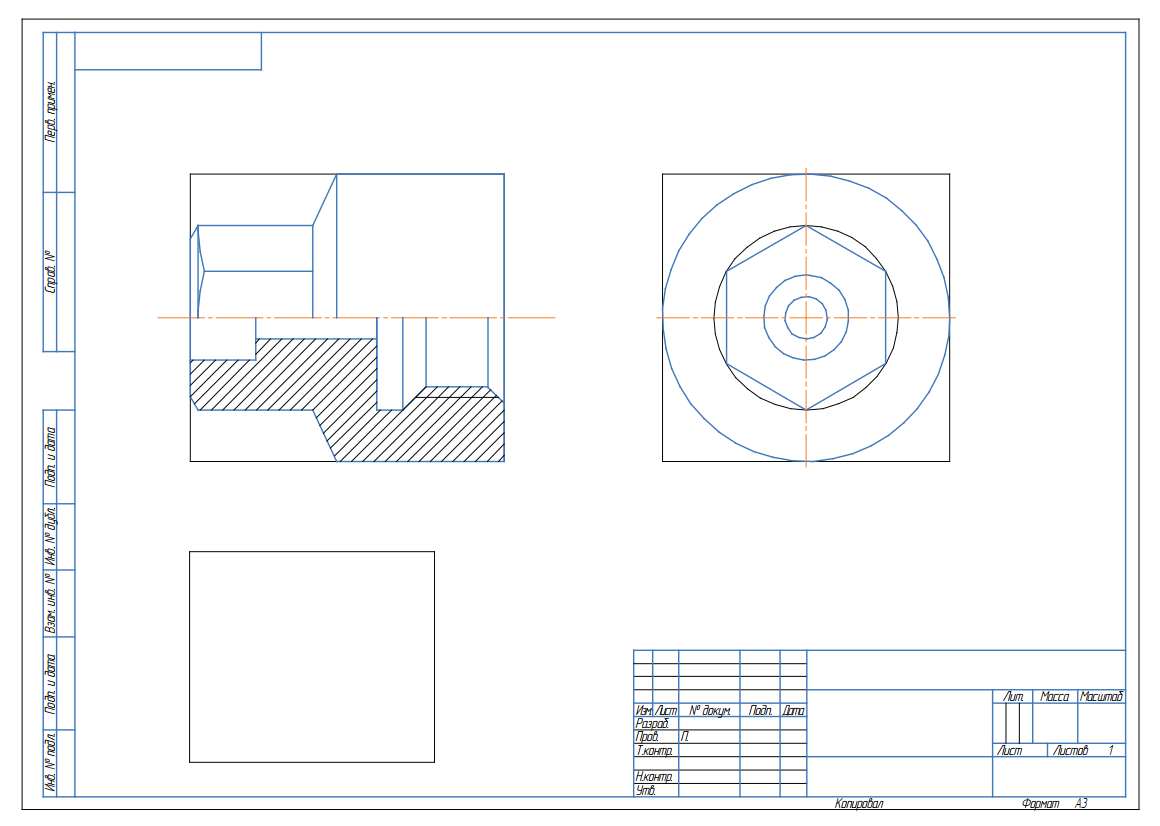

Внутренние поверхности детали нужно показать на фронтальном разрезе. В силу симметричности объекта рекомендуется объединить половину вида и половину разреза на основном чертеже (рис. 4).

Рис. 4. Изображение совмещения вида и разреза для симметричной детали

Следует определить приблизительные масштабы основных и дополнительных изображений, соответствующие конструктивным особенностям изделия. Масштабы должны позволять разместить размеры и обозначения шероховатости поверхностей.

Необходимо выбрать подходящий формат листа, оформить его по ГОСТ 2.301–68 и ГОСТ 2.104–2006. Площадь заполнения листа должна составлять от 70 до 80% общей площади. Все изображения должны располагаться так, чтобы удобно было расставлять размеры и технологические обозначения.

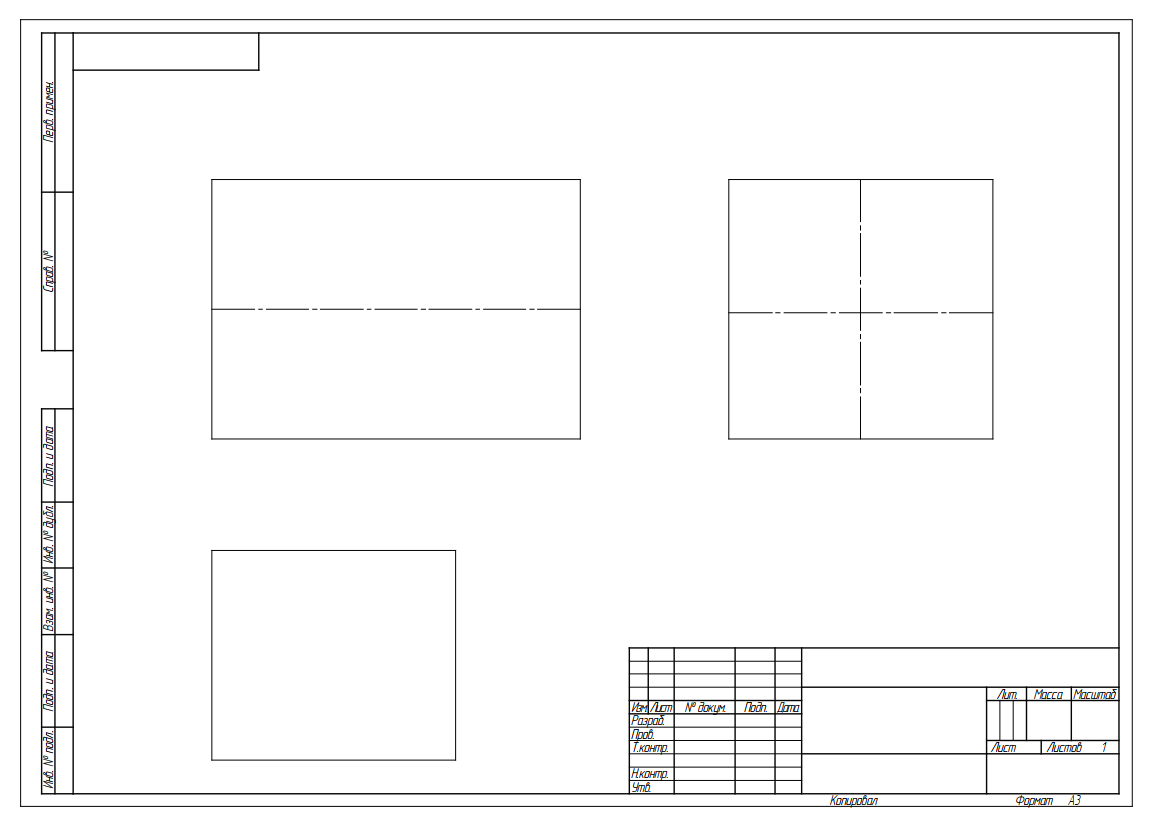

На формате листа тонкими линиями намечаются прямоугольники, обозначающие габариты изделия в глазомерном масштабе. Они размещаются в местах предполагаемых видов. Область под выносной элемент оформляется под главным изображением.

Расстояния между прямоугольниками и рамками выбираются такими, чтобы обеспечить место для нанесения размерных цепочек и обозначений. Далее необходимо обозначить осевые и центровые линии симметричных элементов (рис. 5).

Тонкими сплошными линиями аккуратно прорисовываются контуры основных геометрических форм детали, поддерживая проекционную связь между видами в соответствии с ГОСТ 2.303–68 (рис. 6). Работы начинают с главного вида и синхронно продолжают на других изображениях.

Рис. 5. Расположение габаритных прямоугольников с осевыми линиями

Рис. 6. Изображения основных геометрических форм детали

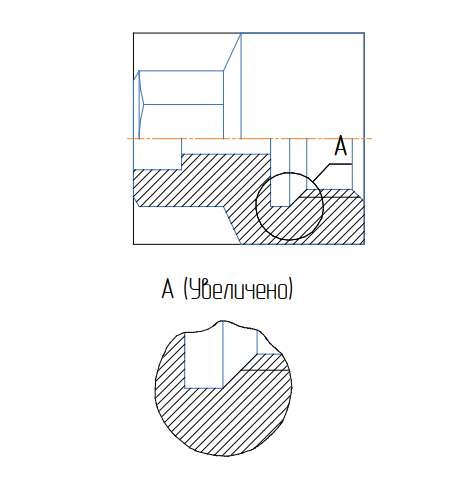

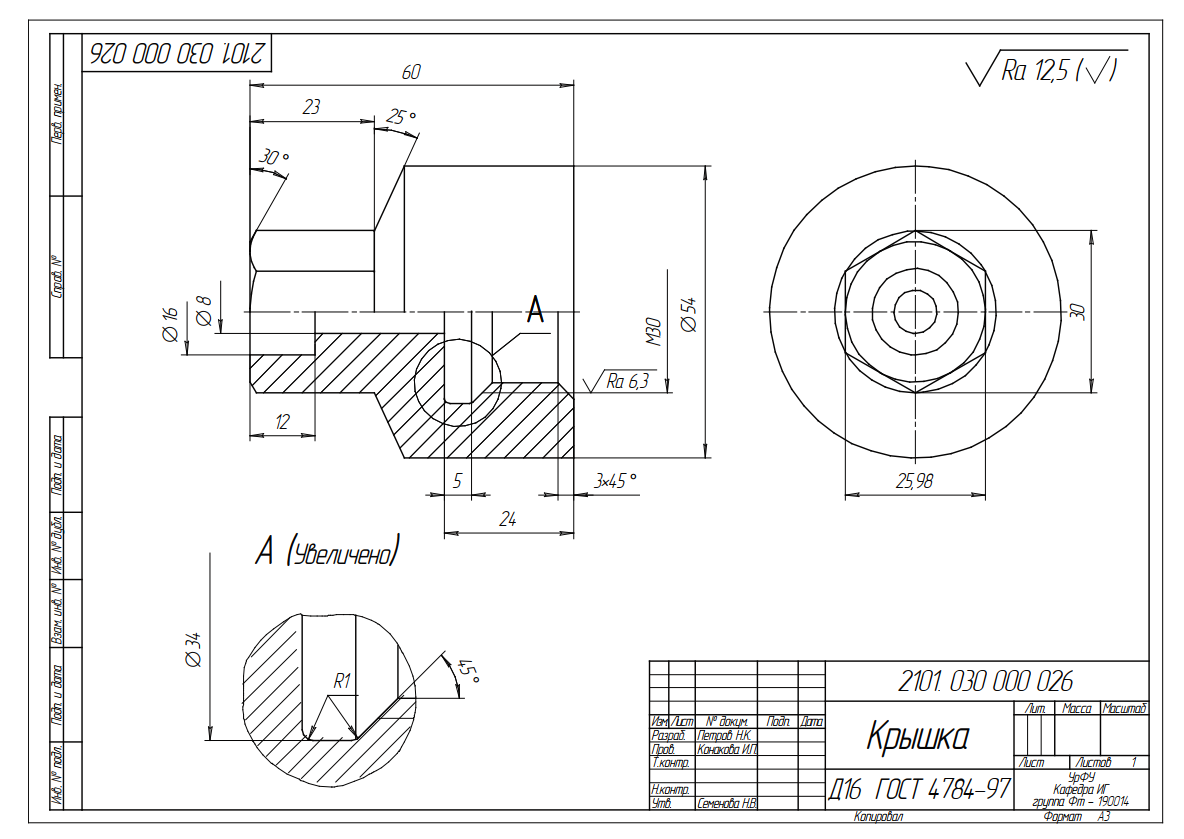

Наносятся технологические элементы: фаски, проточки, резьбовые соединения. На главном виде выполняется объединение половины вида и половины разреза. Резьбы обозначаются условно. Все отверстия, края и фаски выделяются различными типами линий в соответствии с ГОСТ 303–68, разрезы заштриховываются (рис. 7). Для демонстрации сложных конструктивных элементов создаются выносные элементы (рис. 8).

Рис. 7. Совмещение половин вида и разреза. Проработка внешних и внутренних форм детали

Рис. 8. Выносной элемент

Осуществляется построение размерных линий, установка стрелок и символов диаметров, радиусов, резьбы. Шероховатость поверхностей обозначается в соответствии с ГОСТ 309–73.

Размерные цепочки должны быть минимальными, но при этом достаточными для полного технологического и контрольного процесса. На главном виде указывается основная масса размеров, остальные — на дополнительных проекциях (рис. 9).

Рис. 9. Расположение размерных линий на главном виде

Для элементов типа фасок и проточек размеры откладываются от принятой базовой поверхности — в нашем случае, это правая боковая сторона детали (рис. 10).

Рис. 10. Расположение размерных линий для проточки и фаски

Проводится обмер всех конструктивных элементов детали с последующим вписыванием значений размеров. В учебной практике используется универсальный измерительный инструмент. Для указания размеров элементов применяются нормативы из ГОСТ 10948–64, 6. ГОСТ 8820–69, ГОСТ 11284–75, ГОСТ 10549–80, ГОСТ 2.311–68, ГОСТ 13682–80, ГОСТ 6424–73, ГОСТ 21474–75.

Шероховатость для резьбовых участков принимается равной Ra 6,3, а для свободных механически обработанных поверхностей — Ra 12,5.

В завершение работы необходимо оформить основную надпись, указав название изделия (Крышка), применяемый материал (Д16 ГОСТ 4784–97) (рис. 11).

Рис. 11. Эскиз детали, выполненной механической обработкой

Интересные факты

- Самые древние чертежи технических устройств датируются IV веком до н. э. Их автор — Герон Александрийский, разработавший схемы для автоматических театров и механических устройств.

- Леонардо да Винчи создал более 13 000 чертежей механизмов, машин и анатомических конструкций, несмотря на отсутствие единой системы стандартов. Его работы до сих пор используются в учебных пособиях по инженерной графике.

- Первый национальный стандарт черчения в России был введен в 1920-х годах и стал основой для последующего создания Единой системы конструкторской документации (ЕСКД).

- ГОСТ 2.109–73, упомянутый в статье, с момента введения был неоднократно пересматриваемым, что отражает постоянное развитие требований к точности и ясности технических документов.

- Первые токарные станки, для которых начали массово выполнять технические эскизы деталей, появились еще в эпоху античного Рима. Примитивные токарные механизмы использовали ножной привод.

- Машиностроение XIX века испытало настоящий взрыв развития именно благодаря развитию методов черчения: проектирование сложных паровых машин стало возможным только при помощи подробных эскизов и чертежей.

- Технический эскиз всегда выполняется «от руки», но при этом требования к нему почти такие же строгие, как к полному чертежу, а в некоторых случаях — даже выше из-за необходимости сохранить пропорции без инструментов.

- Современные CAD-системы (AutoCAD, SolidWorks и др.) лишь повторяют структуру классического черчения и выполнения эскизов, заложенную стандартами XX века.

- Эскизы в машиностроении до сих пор активно применяются при ремонте сложных механизмов в полевых условиях, когда нет возможности использовать компьютеры или цифровые чертежи.

Заключение

Эскизирование деталей является неотъемлемым навыком инженера, конструктора и технолога. Владение методикой выполнения эскиза в соответствии с установленными стандартами позволяет быстро, точно и понятно передать замысел конструкции на любом этапе проектирования и изготовления.

Современные требования к выполнению эскизов направлены не только на обеспечение технической точности, но и на повышение технологичности производства, экономии материалов и трудозатрат.

Знание истории развития технического рисунка подчеркивает важность преемственности инженерных традиций и подтверждает, что даже в век цифровых технологий базовые навыки ручного выполнения эскизов остаются актуальными.

Таким образом, грамотно выполненный эскиз — это связующее звено между идеей и ее воплощением в металле, пластике или любом другом материале, это первый шаг от мысли к реальному изделию.