Содержание страницы

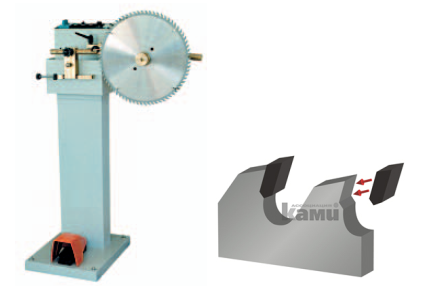

1. Станки для заточки короснимателей

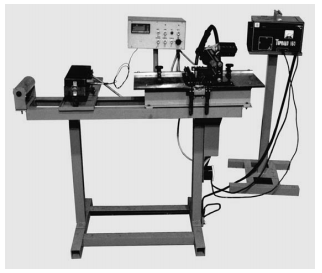

Ножи-коросниматели могут затачиваться на универсальных заточных станках с абразивными кругами, но лучшие результаты дает использование специальных станков. Заточной станок ТЧНК для заточки короснимателей показан на рисунке 1. Он может затачивать ножи-коросниматели для отечественных станков OK-40, ОК-63, ОК-80 по 4 граням и финских станков ВК-16, ВК-26, ВК-32 по 2 граням.

Рис. 1. Станок для заточки короснимателей ТчНК (Кировский станкозавод)

Станок имеет литую чугунную станину, две шлифовальные головки и вентилятор с электроприводом. Шлифовальные головки могут опускаться и подниматься вращением рукояток ходовых винтов.

2. Станки для подготовки и заточки рамных пил

Работы по подготовке рамных пил включают следующие операции:

- срезка сломанных зубьев и высечка новых на пилоштампах;

- вальцовка полотна на пиловальцовках с целью ослабления средней нерабочей части полотна, что необходимо для получения лучших условий для натяжения рабочей части пилы, несущей зубья;

- разводка или плющение зубьев на специальных приспособлениях и станках;

- заточка зубьев на заточных станках;

- правка (фуговка) зубьев абразивным оселком или на специальных станках с целью выравнивания режущих и боковых кромок зубьев под линейку, что необходимо для получения равномерной загрузки всех зубьев при резании древесины и получения чистых поверхностей распила.

Вальцовка рамных пил выполняется для придания устойчивости рамным пилам при пилении. С этой целью их натягивают в пильной рамке с таким усилием, которое обеспечивает наибольшее натяжение передней части пилы, имеющей зубья, и задней части полотна. Перед натяжением полотно пилы предварительно провальцовывают, чтобы ослабить его среднюю часть. Эту операцию производят на специальных пиловальцовках, имеющих нижний поддерживающий и верхний нажимный ролики, между которыми и прокатывается пила. Пила закладывается между роликами, которые с помощью гидроцилиндра создают заданное давление. При вращении роликов пила прокатывается между ними несколько раз. Давление устанавливается в зависимости от толщины прокатываемой пилы.

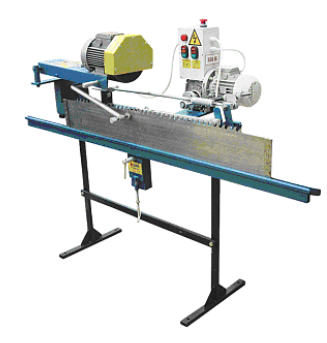

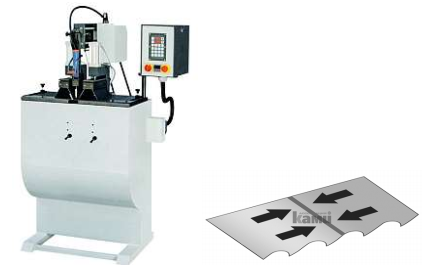

Станок для вальцовки пил показан на рисунке 2.

Толщина обрабатываемых пил — 0,9-2,4 мм.

Ширина пил — до 180 мм.

Станок для разводки зубьев пил показан на рисунке 3.

Рис. 2. Станок ВВ180-1 для вальцовки рамных и других пил (Даниловский ЗДС, Россия) R-T

Рис. 3. Фрагмент станка для разводки зубьев рамных пил фирмы Zaklad Stefan Drozdowski (Польша)

Развод одновременно двух зубьев осуществляется специальными толкателями. За один ход рукоятки приводятся в движение толкатели подачи пилы и развода зубьев. Имеется настройка на величину развода пил.

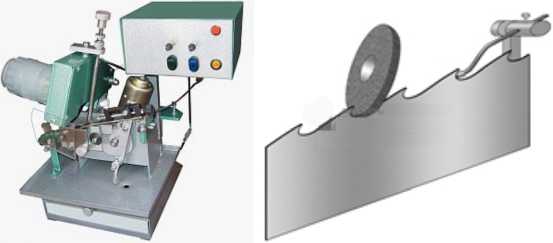

Плющение зубьев выполняют с целью уширения режущей кромки зубьев, что позволяет избежать трения поверхности пропила с полотном пилы. Для этой цели служат соответствующие полуавтоматы и ручные приспособления. Даниловский ЗДС выпускает ручные плющилки ПИ-34 и формовки ПИ-35 для пил с шагом 22-40 мм. Кировский станкозавод производит полуавтомат для холодного плющения и формования зубьев рамных, круглых и ленточных пил ПХФ-1М (рис. 4.).

Станок имеет производительность до 18 зубьев в минуту. Уширение на сторону составляет 0,55-0,85 мм. Ручные плющилка и формовка показаны на рисунке 5.

Рис. 4. Полуавтомат для холодного плющения и формования зубьев пил ПХФ-1М (Кировский станкозавод)

Рис. 5. Плющилка ПЭ-1 и формовка ФЭ-1 Новозыбковского завода

Плющилка ПЭ-1 предназначена для ручного плющения кончиков зубьев пил с целью равномерного уширения режущего венца пилы. Формовка ФЭ-1 используется для ручного обжатия плющеных кончиков зубьев с целью придания им одинакового уширения на каждую сторону и получения углов поднутрения от вершины зуба к основанию и от передней грани к задней.

В Германии для процедуры плющения и формовки используют специальное оборудование, работающее на пневмоприводах, выпускающееся сразу в комплекте с блоком подготовки сжатого воздуха.

Заточка пил выполняется через каждые 3,5-4 ч работы. Она производится на пилоточных станках с помощью вращающегося шлифовального круга, находящегося на качающемся суппорте. После каждого опускания круга и заточки им одного зуба пила продвигается на один шаг вперед. Пила затачивается за 2-3 прохода.

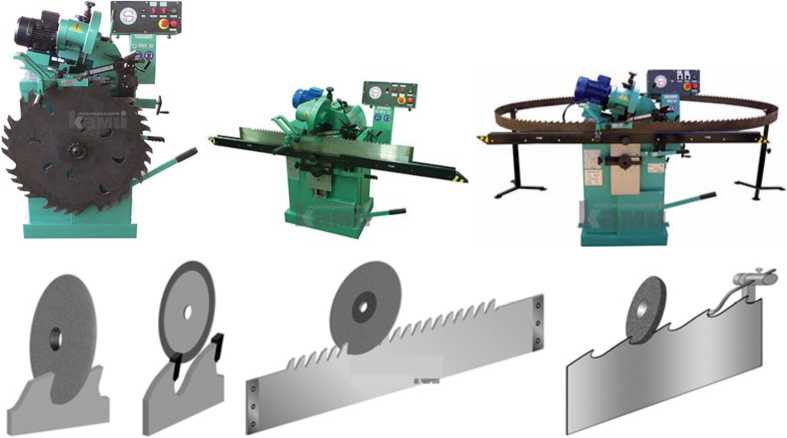

Имеются заточные станки с ручной или механической подачей суппорта и пилы. Значительное распространение получили простейшие комбинированные станки, предназначенные для заточки рамных, ленточных и круглых пил, а также ножей.

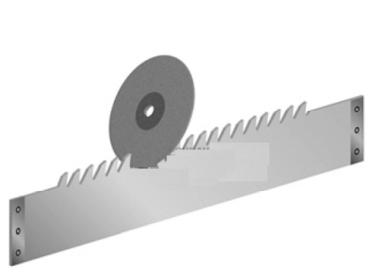

В пилозаточном полуавтомате (рис. 6.) суппорт с заточным кругом автоматически совершает колебательные движения в вертикальной плоскости, а при наладке на косую заточку (для поперечных пил) совершает также повороты на заданный угол в горизонтальной плоскости.

Одновременно с этим механизм подачи толчками подает закрепленную на каретке пилу на величину шага зубьев. Для заточки зубьев разных профилей производится соответствующая наладка автомата и смена кулачков механизма подачи.

Производительность полуавтомата — до 30 зубьев в минуту. Перемещение пилы на зуб и рабочий ход заточки имеют механический привод. Конструкцией станка предусмотрена отдельная регулировка съема металла по передней и задней граням. В станке предусмотрена удобная перенастройка на ширину рамных пил.

Рис. 6. Полуавтомат ЗР-26 для заточки зубьев рамных пил (Кировский станкозавод) и принцип его работы

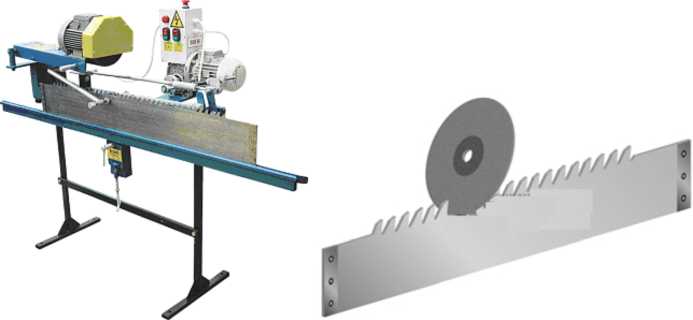

Рамные пилы можно также затачивать на специализированном станке ТчПР-5, универсальном заточном станке типа ТчПА-7 Кировского завода или на польском станке OS-2M (рис. 7.).

Этот станок рассчитан на максимальные размеры рамных пил 1800×180 мм.

Новозыбковский станкозавод производит станок, совмещающий заточку и развод зубьев пил (рис. 8.). Пила затачивается на заточном станке, а затем переставляется на разводное приспособление.

Рис. 7. Станок для заточки рамных пил OS-2M фирмы Stefan Drozdowski (Польша)

Рис. 8. Станок ЛЗС-1 Новозыбковского завода для Zaklad заточки и развода зубьев пил

3. Станки для подготовки и заточки ленточных пил

Подготовка ленточных пил аналогична подготовке рамных пил. Основной особенностью здесь является необходимость подготовлять стыки и производить сварку или пайку их для получения бесконечной рабочей пилы.

Стыки полотна пилы перед пайкой пил скашивают на специальных станках типа заточных с помощью абразивного круга. Скашивание производится на длине фаски 10-15 мм.

Для сварки ленточных пил существуют большое число специальных станков как отечественного, так и импортного производства. В большинстве станков используется сварочный метод оплавления, который обеспечивает высокое качество сварного шва за счет отсутствия нежелательных примесей. На протяжении всего срока эксплуатации аппараты для сварки ленточных пил показывают стабильное воспроизведение заданных параметров сварки и отжига. Высокое качество выполнения всех работ на этих станках обеспечено не только конструктивно, но и путем применения новейших приспособлений, таких как пружинная система осадки и гидравлическая система прижима. Автоматизированные процессы сварки и отжига позволяют проводить цифровой контроль величины сварного тока.

Установка для сварки ленточных пил УСЛП-1 Вологодского завода показана на рисунке 9.

УСЛП-1 предназначен для полуавтоматической сварки ленточных пил и последующей термообработки сварного шва. Толщина свариваемых лент — 0,8-1,5 мм, ширина— до 200 мм. Сварка ведется сварочной проволокой толщиной 0,6-0,8 мм. Производительность установки — 6-8 шт. в смену.

Современный аппарат для сварки ленточных пил показан на рисунке 10.

Рис. 9. Установка для сварки ленточных пил УСЛП-1 (Вологодский станкозавод)

Рис. 10. Аппарат для сварки ленточных пил мод. MIG-IST (АВМ, Турция)

Станок предназначен для сварки и отжига ленточных пил в аргоновой среде. Сварка ленточного полотна происходит в автоматическом режиме, при этом полотно фиксируется пневматически. Перемещение горелки и подача сварочной проволоки в зону шва осуществляются в автоматическом режиме. Сварочный аппарат позволяет осуществлять процесс отжига как в ручном, так и в автоматическом режиме. Контроллер сварочного аппарата позволяет выбрать программу сварки и отжига в зависимости от ширины и толщины полотна (5 программ), регулировать температуру нагрева полотна и температуру отжига.

Использование аппаратов для сварки и отжига ленточных пил в аргоновой среде влечет за собой зачистку сварных швов после сварки. Станок для зачистки сварных швов мод. ST показан на рисунке 11.

Зачистка сварного шва осуществляется в ручном режиме посредством перемещения зачистного узла по закаленным направляющим. Механические прижимы обеспечивают надежное крепление полотна в зоне зачистки шва. Конструкцией станка предусмотрена точная настройка съема. Минимальная величина съема материала с изношенной грани инструмента— 0,01 мм. Ширина ленточных пил — 10-200 мм, толщина — 0,6-3,2 мм.

Рис. 11. Станок для зачистки сварных швов мод. ST (ABM, Турция)

Рис. 12. Станок для напайки стеллита на зубья ленточных пил SUK.-92 (АВМ, Турция)

Станок для напайки стеллита на зубья ленточных пил мод. SUK-92 показан на рисунке 12.

Стеллитирование зубьев ленточных пил и обрезка стеллитового прутка осуществляются в ручном режиме. Температура стеллитирования задается с пульта управления. Отжиг зубьев осуществляется в автоматическом режиме. Температура и время отжига устанавливаются с пульта управления. Автоматический подъем/опускание траверсы, на которой установлена пила, позволяет быстро настроиться на необходимую ширину ленточных пил. Данный станок работает совместно с агрегатом по заточке стеллитовых напаек, формируя радиальный угол и угол бокового зазора зуба пилы.

Для заточки узких ленточных пил (до 60 мм) существуют специальные заточные станки, например модели АЗУ-09 (рис. 13.).

Заточка производится профильным эльборовым шлифовальным кругом, который повторяет весь профиль зуба, что гарантирует неизменность профиля пилы после перезаточки. В стандартной комплектации станок позволяет затачивать профиль зубьев ленточных пил с шагом 22 мм. При переходе с одного профиля на другой достаточно лишь перенастроить толкатель или заменить заточной круг. Пошаговое перемещение пилы на зуб и рабочий ход заточки осуществляются в автоматическом режиме через механический привод. Конструкцией станка предусмотрена точная настройка съема с изношенной грани инструмента (минимально 0,01 мм). Для охлаждения пилы и заточного круга весь процесс осуществляется в масле. Оцинкованная ванна станка имеет отсек для скопления отработанного абразива и металлической стружки, что исключает попадание их в зону заточки.

Рис. 13. Станок заточной АЗУ-09 для узких ленточных пил и схема его работы (Кировский станкозавод)

Заточной станок АЗУ-07 того же производителя (рис. 14.) позволяет затачивать ленточные пилы с шагом зубьев от 16 до 30 мм и углом заточки 0-30°.

Рис. 14. Заточной станок АЗУ-07 и схема его работы

Заточка производится с охлаждающей жидкостью абразивным кругом по всей поверхности зуба с разделенной регулировкой величины снимаемого припуска по передней и задней граням.

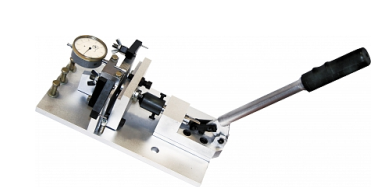

Для развода зубьев существуют как ручные устройства, так и специальные станки. Ручное устройство показано на рисунке 15.

Перемещение пилы на зуб и развод осуществляются в ручном режиме. Величина развода определяется индикатором часового типа. Ширина ленточных пил — 25-60 мм, толщина — 0,9-1,3 мм.

Станок RWA (рис. 16.) выполняет эту же работу в автоматическом режиме.

Рис. 15. Устройство для разводки узких ленточных пил мод. РЛП-60 (40)

Рис. 16. Станок для разводки зубьев ленточных пил мод. RWA фирмы Zaklad Stefan Drozdowski (Польша)

Движение толкателей подачи пилы и развода зубьев осуществляется автоматически. Ширина ленточных пил — 20-100 мм, шаг разводимых зубьев — 8-50 мм. Развод одновременно двух зубьев осуществляется специальными толкателями. Конструкцией станка предусмотрены два типа развода зубьев: влево — вправо — прямо, влево — вправо. Станок оснащен настройкой шага пилы. Контроллер станка позволяет задавать количество зубьев (автоматическая остановка цикла) и регулировать скорость развода.

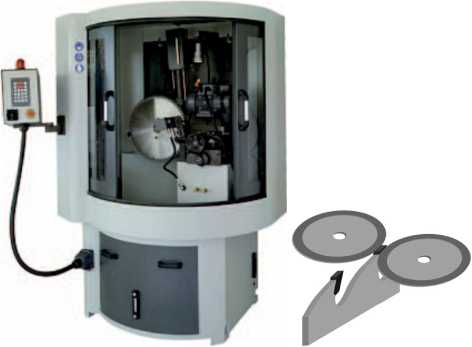

Для заточки широких ленточных пил существуют специальные станки, в том числе с программным управлением (рис. 17.).

Рис. 17. Станок для заточки широких ленточных пил мод. РЫК СЫС АВМ (Турция)

Ширина пилы — до 250 мм. Фиксация пилы осуществляется при помощи механического прижима с регулировкой усилия. Автоматический подъем — опускание траверсы, на которой установлена пила, позволяет быстро настроиться на необходимую ширину ленточных пил. Пошаговое перемещение пилы на зуб осуществляется при помощи сервопривода. При помощи встроенного компьютера выбирается форма зубьев пилы и вводятся ее основные параметры — углы заточки, толщина, количество зубьев, съем и т. д. Поворот заточного узла на заданный угол, подъем/опус канне заточного узла, пошаговое перемещение пилы на зуб и рабочий ход заточки выполняются в автоматическом режиме — через сервопривод. Комплектацией станка предусмотрена защитная кабина для безопасности оператора.

4. Станки для подготовки и заточки круглых пил

Сегодня на рынке широко представлены круглые пилы с напайками твердого сплава, не требующие какой-либо дополнительной подготовки к работе. При необходимости деревообрабатывающее предприятие само может изготовлять такие пилы, используя станки для напайки твердосплавных пластин на зубья дисковых пил.

Напайка твердосплавных пластин на зубья дисковых пил может выполняться с помощью припоя или с использованием токов высокой частоты (ТВЧ). Станок первого типа показан на рисунке 18.

Напайка и отжиг осуществляются в ручном режиме контактным методом. Конструкцией станка предусмотрена настройка параллельности между напайкой и электродом. На пульте управления можно выбрать режим сварки в зависимости от характеристик напайки. Потенциометр напряжения позволяет регулировать время и соответственно температуру нагревания. Диаметр дисковых пил — 50-750 мм. Станок для ТВЧ-напайки твердосплавных пластин представлен на рисунке 19.

Рис. 18. Станок для напайки твердосплавных SEK и схема его работы пластин на зубья дисковых пил мод. (АВМ, Турция)

Рис. 19. Станок для ТВЧ напайки твердосплавных пластин на зубья дисковых пил мод. ML 100 (Е. PETSCHAUER, Германия)

Принцип работы станка заключается в припаивании и равномерном отжиге при помощи ТВЧ. Отжиг производится медным загнутым электродом (проволокой), что обеспечивает равномерный прогрев напайки, зоны припоя и зуба пилы, в отличие от традиционного метода контактной пайки. Напайка и отжиг твердосплавных подрезных зубьев осуществляются в ручном режиме точно так же, как и напайка основных зубьев.

Станок является универсальным за счет широкого диапазона дисковых пил, наружный диаметр пил— от 100 до 1000 мм (до 1600 мм— опция). Настройка диаметра дисковой пилы происходит при помощи винтовой пары (винт — гайка). Настройка переднего угла при напайке — по градуированной шкале. Весь процесс нагрева и напайки зубьев пилы осуществляется при помощи конвертора мощностью 2 или 5 кВт, в зависимости от параметров твердосплавных наконечников, т. е. их длины, ширины и толщины. Станок оснащен дистанционной ножной педалью, которая управляет процессом включения тока. Встроенный пирометр для электронного температурного контроля позволяет контролировать процесс напайки и отжига, не позволяя перегреваться напаянным зубьям.

Заточка пил производится как на универсальных, так и специальных заточных станках с помощью шлифовального круга. Современные станки для заточки дисковых пил оснащены контроллерами, которые фиксируют количество зубьев затачиваемой пилы и задают количество циклов заточки. Особенно востребованы станки для заточки дисковых пил с твердосплавными напайками по передней и задней граням. Многие аппараты имеют автоматический режим заточки, который осуществляется обычно при помощи механического привода, выполняющего рабочий ход и поворот пилы на зуб.

Диаметр обрабатываемых пил может колебаться от 100 до 900 мм. Все станки для заточки обеспечены подачей охлаждающей жидкости в зону заточки. Станки с автоматическим режимом заточки имеют пульт управления, который позволяет выбирать программу действий в зависимости от параметров пилы, а также профиля зуба, и вся эта информация отображается на дисплее.

Отечественный станок для заточки дисковых пил мод. СЗТП-600 А (рис. 20.) имеет горизонтальное расположение пилы.

Рис. 20. Станок для заточки дисковых пил мод. СЗТП-600 А («Ивпилоправ», Иваново)

Завод выпускает несколько модификаций станка СЗТП:

- СЗТП-600Т — с ручным управлением для пил диаметром 140-700 мм;

- СЗТП-600ТМ — с ручным управлением для пил диаметром 80-700 мм;

- СЗТП-бООТл — с ручным управлением на профильных линейных направляющих (благодаря чему повышается точность заточки, упрощается обслуживание станка и увеличивается срок его службы), для пил диаметром МОТОО мм;

- СЗТП-600А — с автоматическим управлением для пил диаметром 80- 700 мм.

Станки этой модели предназначены для заточки по передней и задней граням зуба любых дисковых пил, а также угла косой заточки по передней и задней граням. Заточка производится алмазным шлифовальным кругом.

Станки с автоматическим управлением выполняют поворот пилы на зуб и подвод пилы в зону заточки в автоматическом режиме посредством пневмоподачи. Минимальная величина съема металла — 0,05 мм.

Заточной станок с вертикальным расположением пилы показан на рисунке 21.

Рис. 21. Станок для заточки дисковых пил мод. OSW-5A и схема его работы (Zaklad Stefan Drozdowski, Польша)

Станок предназначен для заточки дисковых пил с твердосплавными напайками по передней и задней граням. Вертикальное крепление пильного диска исключает прогиб пилы при заточке пил больших диаметров. Станок оснащен тремя видами прижимов для пил диаметром до 200 мм, пил без подрезных ножей и специализированными подпружиненными прижимами для пил с подрезными ножами. Поворот пилы на зуб и рабочий ход заточки — в автоматическом режиме. Настройка углов заточки и шага зубьев осуществляются по шкале. Станок оснащен контроллером, который позволяет задавать количество зубьев затачиваемой пилы и количество циклов заточки (автоматическая остановка цикла заточки). Заточка осуществляется с использованием СОЖ, что повышает качество заточки, препятствует перенагреванию напайки и увеличивает ресурс круга. Диаметр затачиваемых пил — 100-1000 мм.

Станок для заточки дисковых пил по боковым граням показан на рисунке 22.

В станке предусмотрен переход с одного посадочного диаметра на другой с помощью сменных втулок. Пошаговое перемещение пилы на зуб осуществляется толкателем, работающим от гидропривода. Настройка диаметра пилы — по шкале. Выбор программы заточки происходит при помощи микропроцессора: выбирается форма зубьев пилы и вводится количество зубьев. Количество заточенных зубьев (в обратном порядке) отображается на дисплее на протяжении всего цикла заточки. Заточной узел с шлифовальными кругами автоматически подается с 2 сторон от зуба пилы. Станок оснащен системой подачи охлаждающей жидкости. Встроенная система аспирации вытягивает масляный туман, фильтрует его, а остатки масла возвращает обратно внутрь кабины станка.

Рис. 22. Станок для заточки дисковых пил по боковым граням мод. ОТОМАТ DUO и схема его работы (АВМ, Турция)

Для цельных пил (без напаек) требуется разводка зубьев, которую можно выполнять на специальных станках. На рисунке 23 показан такой станок польского производства.

Рис. 23. Станок для разводки зубьев цельных дисковых пил мод. R-CZ (Zaklad Stefan Drozdowski, Польша)

Поворот пилы на зуб и ход толкателя делается в ручном режиме. Станок оснащен шкалой, которая позволяет контролировать (согласно делениям) величину развода зубьев круглых дисковых пил. Диаметр пил— 290-1200 мм, шаг зубьев — 15-80 мм.

В заключение отметим, что существуют универсальные заточные станки, способные затачивать рамные, ленточные и дисковые пилы. Таков, например, польский заточной станок OS-2M (рис. 24.).

Рис. 24. Заточной станок OS-2M с приспособлениями для заточки рамных, ленточных и круглых пил и схемы его работы (Zaklad Stefan Drozdowski, Польша)

Данный станок позволяет затачивать цельные и твердосплавные дисковые пилы, а также рамные и ленточные пилы после установки соответствующих дополнительных приспособлений.

5. Станки для заточки ножей и фрез

Заточка прямых и профильных ножей выполняется по задней грани. Она может осуществляться как непосредственно на пиле, так и прямо в ножевой головке. Во втором случае удается более точно вывести все режущие кромки ножей на одну окружность и существенно повысить качество обрабатываемой поверхности (снизить длину волны строгания).

Современные станки для заточки строгальных ножей работают в автоматическом режиме и относятся к оборудованию с программным управлением. Иногда опускание шлифовального круга производится вручную по шкале, но обычное перемещение заточного узла производится электроприводом. Агрегат для заточки использует абразивный или эльборовый чашечный шлифовальный круг. Некоторые станки обрабатывают одновременно до 4 единиц, общей толщиной пакета до 12 мм. Все агрегаты обеспечивают высокую точность заточки, так как отклонение рабочего стола от прямолинейности составляет не более ±5 мк на метр

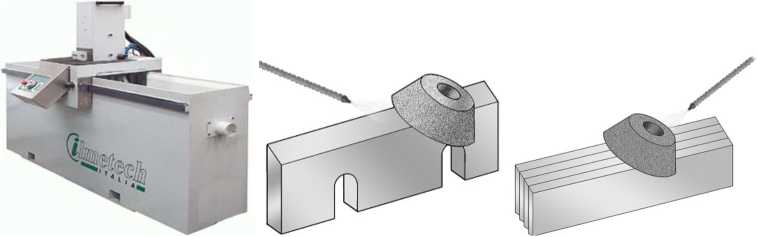

На рисунке 25 показан один из современных станков для заточки как отдельных ножей, так и пакета из 4 ножей.

Станок предназначен для заточки лущильных, дробильных, рубильных, гильотинных и строгальных ножей (длиной от 60 до 1100 мм) по задней грани. Направляющие, по которым перемещается каретка, являются литыми с системой натяжения направляющей ленты. Электромагнитная плита выполнена из высококачественной стали и оснащена точными установочными упорами для фиксации ножей.

Рис. 25. Станок для заточки ножей мод. i 20 cip 110 limetech (Италия) и схемы его работы

Каретка с заточным узлом перемещается в автоматическом режиме за счет электропривода и передачи «шестерня — зубчатая рейка». Ход стола регулируется при помощи передвижных фиксаторов.

С панели управления задается: общий съем с изношенной кромки ножа, съем за каждый цикл (двойной проход) — минимальная величина опускания заточного круга (за счет шагового двигателя) в диапазоне 0,0025-0,5 мм, количество общих и финишных проходов с функцией обратного отсчета.

Охлаждающая жидкость подается одновременно справа и слева от заточного круга, благодаря чему в зоне заточки образуется масляный туман, который охлаждает ножи и заточной круг на протяжении всего рабочего процесса. Скорости перемещения каретки при общих и финишных проходах (задаются индивидуально) плавно регулируются в диапазоне от 1 до 15 м/мин.

Станки для заточки лущильных ножей (рис. 26.) отличаются большой длиной. Они обрабатывают лезвия длиной до 2500 мм с максимальной шириной до 300 мм, а некоторые модели — до 4500 мм.

Рис. 26. Станки для заточки лущильных ножей мод. i 25 360, 480, 600, 720 limetech (Италия)

Применяемый здесь шлифовальный круг смонтирован в легкосплавном корпусе и представляет собой оправу, в которую вставляются сменные шлифовальные сегменты (абразивные бруски). Такая конструкция шлифовального инструмента обеспечивает высокоточное его позиционирование и отсутствие биений, препятствует засаливанию заточного круга, дает быструю замену изношейных шлифовальных сегментов. Комплект шлифовальных сегментов примерно в 10 раз дешевле, чем стандартный чашечный заточной круг. Максимальная длина ножей, затачиваемых на станках данной серии, составляет от 1100 до 3000 мм.

Для заточки комплекта фрез со сменными ножами по плоскости используют плоскошлифовальные станки (рис. 25.). Отличие модельного ряда таких станков построено на различиях в максимальной длине и ширине обработки. При этом все модели имеют одинаковый вертикальный ход шлифовального круга. Станки оснащены автоматом, который после каждого цикла опускает шлифовальный круг на заданную по шкале величину. Заточка ножей производится алмазным шлифовальным кругом с минимальным съемом материала ножа за один проход до 0,005 мм (5 мк). К особенностям станков можно отнести специальную магнитную плиту для крепления ножей, а также автоматический запуск заточного узла.

Рис. 27. Станок для заточки твердосплавных ножей мод. i12 600, 1050 limetech (Италия)

Заточка производится по плоскости (по задней грани). Длина ножей, затачиваемых на этом станке, — от 10 до 600 (1050) мм.

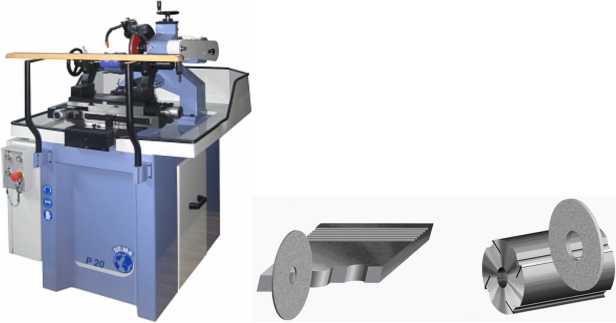

Профилирование и заточку профильных ножей выполняют по задней грани. Некоторые станки для изготовления и заточки профильных ножей осуществляют профилирование по шаблону, который может быть выполнен самим потребителем. При этом станок позволяет затачивать плоские ножи, не снимая их с ножевого барабана. Широкое применение в деревообрабатывающем производстве нашли станки, предназначенные для автоматического профилирования и заточки ножей и фрез из HSS стали и твердого сплава (рис. 28.). Программное управление позволяет производить изменение всех параметров профилирования. Можно менять режим обработки, задавать программу управления осями — серводвигателями, а также сохранять в памяти станка заданную программу.

Линейные призматические направляющие на этих станках обеспечивают плавность хода рабочего стола и высокую точность заточки. Поперечное перемещение плиты с шаблоном осуществляется за счет передачи «винт — гайка» и позволяет с высокой точностью настраивать нулевую точку затачиваемого ножа, а поперечное перемещение заточного узла — точно настраивать величину съема с изношенной грани. Угол заточки настраивается по градуированной шкале с помощью маховичка.

Рис. 28. Станок для профилирования и заточки ножей мод. Р 20 UT. МА (Италия) и схемы его работы

Применяемые заточные круги зажимаются во фланце, который имеет коническую посадку. Благодаря данной системе крепления заточного круга не требуется постоянная его правка.

Станок для заточки тяжелых строгальных головок по задней грани показан на рисунке 29. С панели управления станка задаются параметры заточки: количество ножей в головке и количество проходов (двойных циклов). После завершения цикла станок автоматически останавливается. Точность заточки обеспечивается за счет регулируемого заднего поддерживающего центра (задней бабки). Максимальная длина ножей: 720, 1050, 1200 мм. Делительная головка оснащена шаговым двигателем*), обеспечивающим поворот делительной головки на заданный угол, и высокоточными насеченными лимбами. За счет этого достигается максимальная точность при повороте инструмента (фрезы) на зуб.

Примечание

Шаговый электродвигатель — это синхронный бесщеточный электродвигатель с несколькими обмотками, в котором ток, подаваемый в одну из обмоток статора, вызывает фиксацию ротора. Последовательная активация обмоток двигателя вызывает дискретные угловые перемещения (шаги) ротора.

Рис. 29. Станок для заточки стальных многоножевых головок мод. НК 4- (Е. PETSCHAUER GMBH, Германия)

Станок для заточки концевых фрез и сверл мод. СЗКИ (рис. 30.) весит всего 30 кг.

Рис. 30. Станок для заточки концевых фрез и сверл мод. СЗКИ (Россия)

Установка фрез и сверл осуществляется на этом станке за счет призмы. Рабочий ход заточки выполняется перемещением 2 кареток в перпендикулярном направлении. Настройка угла заточки при вершине осуществляется специальным маховиком по шкале. Диапазон настройки углов— от 60 до 200°, настройка заднего угла — в пределах 30°.

Большой интерес для малых и средних предприятий представляют универсальные заточные станки. Различие моделей станков заключается в основном в геометрических параметрах обрабатываемого инструмента. Станки имеют массивную станину, которая и обеспечивает отсутствие вибрации и высокую точность выполняемых операций. Некоторые модели имеют автоматический режим заточки инструмента, фактические параметры которого вводятся при помощи пульта управления. Все станки имеют подачу охлаждающей жидкости в зону заточки, которая повышает ее качество и точность. Некоторые модели имеют ручной режим заточки, но при этом сохраняется высокая точность позиционирования затачиваемого инструмента. Особое внимание привлекают к себе станки, которые имеют продольное и поперечное перемещения стола при помощи механических передач.

На рисунке 31 показан универсальный станок от фирмы UT. МА (Италия). Станок позволяет затачивать все виды осевого режущего инструмента — насадные фрезы, строгальные ножевые головки, резцы и полный спектр концевого инструмента (фрезы, сверла, метчики, развертки, зенкеры, зенковки и т. п.).

В станке все подвижные оси являются электронными, что гарантирует безошибочное перемещение каретки и поворот делительной головки, что обеспечивает повторяемость заточки на протяжении всего срока эксплуатации.

Рис. 31. Автоматический универсальный заточной станок с ЧПУ мод. LC35E CNC (UT. МА, Италия) и схемы его работы: 1 — заточка концевой фрезы; 2 — заточка прямого ножа; 3 — заточка ножей в сборе; 4 — заточка насадной фрезы по передней грани; 5 — заточка сверла.

С пульта управления задается программа заточки, т. е. вводятся форма зубьев и параметры инструмента— диаметр, количество зубьев, углы, длина (высота), а также параметры заточки — скорость, съем, количество черновых и финишных проходов. Максимальная длина ножей — 300 мм.