Содержание страницы

Хранение и первичная обработка круглых лесоматериалов являются ключевыми этапами в цепочке лесопильного производства. От качества и эффективности оборудования на складах сырья напрямую зависит производительность лесозаводов и качество выпускаемой продукции.

Современные технологии позволяют не только ускорить процесс обработки круглого леса, но и значительно снизить потери материала и увеличить срок службы оборудования. Комплексный подход к организации склада сырья включает использование специализированных дождевальных установок для предотвращения пересыхания древесины, линий сортирования для разделения по сортам и размерам, а также измерительных приборов и станков для окорки и раскряжёвки.

Использование оборудования для обработки и хранения лесоматериалов прошло долгий путь развития. В начале XX века основные операции на складах сырья выполнялись вручную или с использованием простейших механических приспособлений. Появление первых механизированных пил и станков значительно повысило производительность лесозаготовок.

С развитием промышленности и появлением автоматизированных линий хранения и обработки бревен, оборудование на складах приобрело современные формы. В 1960-80-е годы широкое распространение получили окорочные станки с роторными механизмами, а внедрение электронных измерительных систем и металлоискателей сделало процессы более точными и безопасными.

Сегодня оборудование склада сырья круглых лесоматериалов сочетает в себе высокоточные датчики, автоматизацию и комплексные системы управления, обеспечивая полный контроль на всех этапах работы.

К оборудованию, предназначенному для складирования сырья, относятся разнообразные технические средства, которые обеспечивают эффективное перемещение, обработку и хранение лесоматериалов на предприятиях. Среди них выделяются:

- транспортные и грузоподъемные механизмы,

- окорочные станки для обработки древесины,

- дождевальные установки, применяемые для увлажнения и защиты материалов,

- а также специализированные линии сортирования для круглых лесоматериалов.

1. Оборудование для приемки сырья

В процессе приемки лесоматериала с различных видов транспорта — будь то вода, железнодорожные платформы или автотранспорт — сырье укладывается в штабеля для временного хранения. Для выполнения этой задачи на многих действующих лесозаводах применяются специальные устройства, известные как нижнескладские краны, которые могут быть кабельными, козловыми или портальными башенными.

Мостокабельные краны способны поднимать грузы весом до 10 тонн, при этом пролет их конструкции может достигать 150 метров. Особенность этих кранов — консоль, выступающая над водой длиной от 20 до 40 метров, что позволяет производить выгрузку древесины непосредственно из воды и укладывать её в аккуратные штабеля.

Козловые и портальные краны чаще всего используются на складах с ограниченной площадью. Козловые краны, грузоподъемностью от 10 до 32 тонн и пролетом от 20 до 100 метров, оптимальны для складов пиловочного сырья, особенно при его железнодорожной поставке. В такой организации работы выгрузка сырья происходит у первой консоли крана, после чего материал перемещается в среднюю зону для штабелирования. Вторая консоль предназначена для передачи материала на последующую переработку.

В России производство кранового оборудования представлено более чем десятью заводами, среди которых можно выделить лидеров отрасли — «Голиаф-Кран» (Москва), «ЕВРОПРОМ» (Климовск), «ВМ Техника», завод им. С. М. Кирова, ПКФ «ТельферКран», Всеволожский крановый завод, ГК «Технорос», завод «Дормаш», Нязепетровский завод и другие.

Портальные краны, в отличие от других типов, широко применяются в морских портах благодаря возможности полного поворота стрелы, что обеспечивает высокую гибкость и эффективность работы. Однако такие краны имеют ряд недостатков: высокая стоимость, сложность и продолжительность монтажных работ, трудности при транспортировке с одной площадки на другую, а также значительные расходы на путевую инфраструктуру. Всё это в итоге увеличивает эксплуатационные затраты и снижает полезное время работы портальных кранов.

На современных предприятиях с новыми технологическими решениями при приемке сырья часто используют различные колесные погрузчики, заменяющие краны в данной операции. Применение таких машин повышает общую производительность труда, улучшает безопасность и существенно сокращает эксплуатационные расходы. Колесные погрузчики могут быть как универсальными, так и специализированными.

Одним из наиболее универсальных вариантов является фронтальный погрузчик со сменным навесным оборудованием. Возможность быстрой смены рабочих органов — будь то челюстной захват, ковш, бульдозерный отвал или вилы — позволяет использовать одну машину для выполнения множества задач: работы на складе сырья, перегрузки сыпучих отходов и технологической щепы, очистки проходов от снега и других операций. Предприятия среднего масштаба, где годовой объем распиловки не превышает 100 000 м3, могут эффективно функционировать, эксплуатируя всего одну мощную универсальную машину.

Примером такого оборудования служат фронтальные погрузчики Volvo серий L120-L220. У них захваты для бревен с площадью сечения до 2,4 м2, а вместимость ковша достигает 9,5 м3. Эти модели заслуженно получили широкое распространение на лесопильных предприятиях во многих странах. Еще более высокие технические характеристики демонстрирует модель L350F с площадью захвата от 5,5 до 6,3 м2 и ковшом вместимостью до 12,7 м3.

На рисунке 1 представлен один из самых легких фронтальных погрузчиков производства немецкой компании Wagner.

Рис. 1. Фронтальный погрузчик L60 Wagner (слева); погрузчик Cat 990К на американском лесозаводе.

По мере расширения масштабов производства появляется необходимость в более производительной технике, предназначенной для разгрузки транспорта с сырьем. Такие машины, хоть и не отличаются универсальностью, способны значительно ускорить процесс разгрузки вагонов и сортиментовозов за минимальное количество циклов.

Например, у погрузчика Cat 990К площадь сечения захвата достигает 7,2 м2, что позволяет захватить одновременно все бревна, расположенные по высоте в сортиментовозе, обеспечивая эффективную разгрузку.

Особое место занимают погрузчики с верхним вращающимся захватом (хайлифтеры). Их конструкция не только обеспечивает выгрузку древесины с транспортных средств, но и позволяет формировать штабеля. Благодаря верхнему захвату эти машины обладают увеличенной грузоподъемностью. Например, модель L180 High-Lift имеет захват площадью до 3,8 м2 — такой показатель отсутствует даже у более «старших» моделей обычной серии Volvo. Аналогично работает и погрузчик L580 Log Handler.

В российской лесной отрасли популярны машины нескольких ведущих мировых производителей. Среди них — серия RTD финской компании TW LogStacker, являющаяся правопреемником легендарной марки Kalmar. У стандартных захватов этих машин площадь сечения варьируется от 4,5 до 7,8 м2, высота штабелирования достигает 9,2 метра, а грузоподъемность — 31 тонну. Шведская компания Svetruck предлагает флагманскую модель TMF 32/22 с захватом площадью 8,0-9,5 м2 и грузоподъемностью до 32 тонн. Сопоставимыми характеристиками обладает и финский погрузчик Mantsinen LH32: стандартный захват — до 8,2 м2, грузоподъемность — 32 тонны, высота штабелирования — до 9 метров (рис. 2).

Рис. 2. Погрузчики с верхним захватом Liebherr L580 Log Handler (слева) и Svetruck TMF 32/22, используемые для выгрузки, штабелирования и перемещения сырья.

В дополнение к выгрузке и укладке в штабеля, погрузчики с верхним захватом активно используются для разгрузки из карманов линии сортировки бревен и подачи древесины на грузовые конвейеры. В отличие от фронтальных погрузчиков, им не требуется специальный пандус для подъезда к высокому конвейеру, что облегчает технологический процесс и сокращает время операций.

Тем не менее, возможностей хайлифтеров для штабелирования бревен часто оказывается недостаточно. Поэтому на складах сырья появился дополнительный тип погрузочной техники — перегружатели. К числу таких машин относятся модели немецких производителей Sennebogen, Liebherr и Terex Fuchs. Высота укладки бревен с их помощью достигает 12 м, при этом маневренность в проходах значительно превосходит возможности хайлифтеров. Одним из значимых преимуществ, часто с лихвой компенсирующих меньшую площадь захвата (у Sennebogen она составляет до 4,0 м2), является способность перемещать грузы исключительно за счет поворота стрелы без необходимости сдвига всей машины.

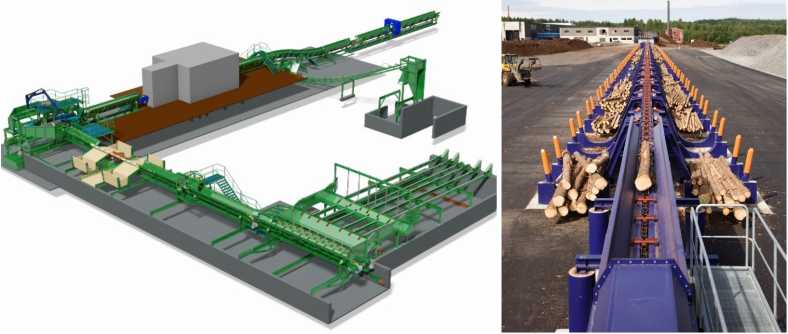

На территории крупных лесоперерабатывающих предприятий часто можно наблюдать разнообразные типы погрузчиков. К примеру, на площадках Лесозавода 25 в Архангельске работают одновременно фронтальные погрузчики Volvo и перегружатели Sennebogen (рис. 3).

Рис. 3. Перегружатели Sennebogen и погрузчики Volvo на складе сортированного сырья

Необходимо также упомянуть о применении электропогрузчиков на рельсовом ходу Baljer & Zembrod (рис. 4), которые широко используются для погрузочных работ на складах сырья.

Рис. 4. Машина Baljer & Zembrod на предприятии в Германии

Главными преимуществами данного решения являются: более низкие эксплуатационные затраты по сравнению с автопогрузчиками, отсутствие необходимости обустраивать твердые проезды и поддерживать их в зимний период, а также компактность складского пространства. Рельсовый путь зачастую располагается достаточно высоко над уровнем земли, что позволяет избежать необходимости очищать его от снега и увеличивает высоту возможных штабелей.

Однако у таких машин имеются и недостатки — это ограниченная площадь обслуживания, а также небольшая емкость челюстного захвата, что негативно сказывается на производительности. Тем не менее, практика российских предприятий показывает, что для выполнения некоторых погрузочных операций на средних лесопильных предприятиях такие электропогрузчики подходят прекрасно. Например, на Вышневолоцком ЛПХ техника Baljer & Zembrod используется для выгрузки сортированных бревен из сортировочных карманов, складирования и подачи их на дальнейшую обработку.

Рельсовый путь здесь смонтирован непосредственно у линии сортировки, что обеспечивает исключительную компактность планировочного решения. Производительность этого участка составляет не менее 150 000 м3 сырья ежегодно.

2. Дождевальные установки

Основная площадь склада в период сезонных поставок занимает несортированное сырье. Для защиты древесины от повреждений насекомыми и синевой на лесных складах применяются дождевальные системы. Сегодня наличие таких установок стало стандартным требованием для предприятий, нацеленных на выпуск продукции высокого качества и сохранение дорогостоящего сырья.

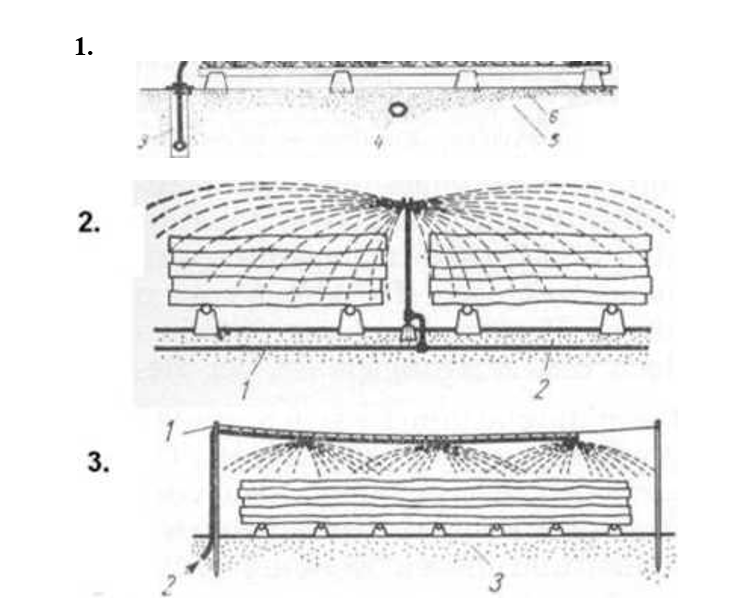

На рис. 5 показаны варианты дождевальных установок, обычно изготовляемых собственными силами, которые поддерживают необходимую влажность бревен и значительно снижают риск поражения древесины грибками и жуками.

Рис. 5. Дождевальные установки для круглых лесоматериалов:

1 — передвижная дождевальная установка с гибкими трубопроводами и оборотной системой водоснабжения (1 — передвижная разбрызгивающая головка; 2 — гибкий трубопровод; 3 — подключение к водопроводной системе; 4 — труба для сбора воды; 5 — водопроницаемый слой грунта; 6 — слой гравия);

2 — стационарная дождевальная установка (1 — водопроводная труба; 2 — слой гравия);

3 — стационарная установка для долготья (1 — несущий трос; 2 — подключение к водопроводу; 3 — слой гравия).

3. Линии сортирования бревен

Линия сортировки бревен — один из ключевых участков лесопильного производства, от правильной работы которого зависит качество выпускаемой продукции. Здесь происходит сортировка, отбраковка бревен с дефектами — кривизной, пороками и металлическими включениями.

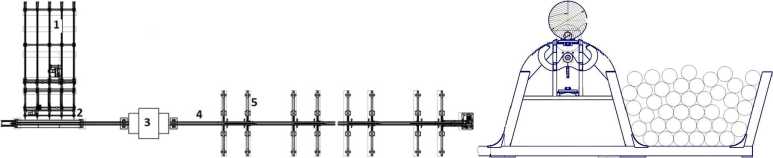

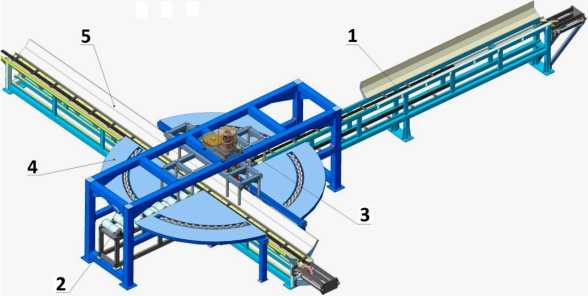

Рис. 6. Линия сортировки бревен завода «Древмаш-Евразия» и поперечный размер узла сбрасывания бревен:

1 — поперечный транспортер-накопитель; 2 — механизм поштучной выдачи бревен; 3 — система измерения; 4 — бревнотаска; 5 — карманы.

Минимальная конфигурация линии сортировки включает в себя:

поперечный накопительный конвейер для грузов;

устройство поштучной выдачи, продольный цепной конвейер с системой измерения бревен;

сортировочный конвейер с механизмами сбрасывания;

карманы для складирования.

На рис. 6 представлена линия завода «Древмаш-Евразия», где измеряются диаметр, длина и сбежистость пиловочных бревен, а также вычисляется их объем. В процессе сортировки настраиваются такие параметры, как перечень пород (до 8), сортов (до 16), способ выравнивания в накопителе (по центру, переднему или заднему торцу, по центру тяжести), а также время открытия сбрасывателя (от 0,1 до 10 с). Линия способна работать на скорости до 90 м/мин, количество карманов достигает 31.

На рис. 7 показана схема сортировочной линии компании Ingvar Persson и общий вид сортировочного конвейера с карманами производства Nordautomation. На схеме видны двухсекционный конвейер с цепной завесой для направления потока, шаговый разобщитель, продольный цепной конвейер с металлоискателем и карманами для бревен с металлическими включениями, механизм разворота бревен с манипулятором, окорочная станция, сортировочный конвейер и система удаления отходов.

Рис. 7. Схема линии сортировки бревен компании Ingvar Persson и общий вид сортировочного конвейера компании Nordautomation

Бревна с накопительного конвейера подаются на каскад следующих устройств и конвейеров, которые обеспечивают постепенную организацию потока и гарантируют поштучную подачу материала на продольный цепной конвейер. Уже на поперечном накопительном конвейере устанавливается простейшее устройство для первичной организации потока — портал с цепной завесой, снабженной грузами. Это способствует скатыванию бревен и формированию равномерного ковра меньшей толщины. В российской практике эти два участка конвейера называют грузовым и раскатным столами.

В большинстве случаев за накопительным конвейером следует степ-фидер — разобщитель с шаговым механизмом. Когда требуется подъем лесоматериалов на заданную рабочую высоту лесопильной линии и дополнительное разделение бревен, применяется наклонный цепной конвейер-разобщитель.

Угол наклона конвейера и конфигурация упоров подобраны так, чтобы излишние бревна скатывались, оставляя на каждом упоре только по одному бревну. В последнее время все чаще вместо подобных конвейеров устанавливают степ-фидеры с более крутым углом подъема.

На рисунке 8 изображено устройство для поштучной выдачи пиловочника с горизонтальным степ-фидером производства «Лесмаш» (Екатеринбург) и система подачи сырья компании Holtec, включающая степ-фидер с крутым подъемом, конвейер для выравнивания торцов бревен и степ-фидер для поштучной выдачи. Для выравнивания сортиментов по торцам одной стороны используются встроенные в цепной конвейер вальцы, после чего бревна подаются на стандартный степ-фидер, который поштучно передает их на продольный конвейер. Производительность данной системы достигает 40 бревен в минуту.

Рис. 8. Устройство поштучной выдачи пиловочника КСП 10 компании «Лесмаш» и система подачи фирмы Holtec

Российская модель КСП-10 от ЗАО «Лесмаш» показывает производительность от 12 до 20 бревен в минуту, что зависит от диаметра обрабатываемого сырья.

Финская фирма Timbermatic производит степ-фидеры с производительностью до 25 бревен в минуту. Шведская компания Gosta Hedlund предлагает как классические степ-фидеры, выдающие до 28 крупномерных и до 35 тонкомерных бревен в минуту, так и степ-фидеры двойного действия с производительностью от 40 до 55 штук в минуту, в зависимости от диаметра.

Альтернативным и перспективным решением, которое может конкурировать и даже обогнать эти системы, являются шнековые конвейеры. Они характеризуются меньшим количеством движущихся элементов, что снижает необходимость обслуживания и уменьшает риск поломок, а также снижает уровень шума в процессе работы. Австрийская компания Springer, представившая шнековые конвейеры несколько лет назад, активно продвигает их как универсальное средство для разобщения, подъема, торцового выравнивания и поштучной подачи бревен (см. рис. 9).

Шнековые конвейеры Springer способны выдавать до 45 бревен в минуту диаметром до 800 мм. Это позволяет им по производительности превосходить степ-фидеры при работе со средними и крупными лесоматериалами.

Для сбрасывания бревен в сортировочный карман применяются специальные сбрасыватели. На рисунке 10 представлен сбрасыватель СБР-75, работающий за счет поворота упоров на 90°.

Рис. 9. Шнековый конвейер Springer (ФРГ)

Рис. 10. Сбрасыватель бревен СБР-75 («Северный Коммунар», РФ)

Для правильного функционирования лесопильного оборудования критична ориентация бревен — вершиной или комлем вперед. Одним из традиционных и простых способов решения этой задачи служит организация карманов по обеим сторонам сортировочной линии: с одной стороны — для бревен, поступающих вершиной вперед, с другой — для комлевых. Однако подобный подход требует большого числа карманов, что приводит к значительному увеличению размеров линии и занимает большое пространство на складе сырья.

Из-за этого получили развитие механизмы для разворота бревен, которые сейчас часто интегрируют прямо в линию сортировки.

На сегодняшний день в лесопильной промышленности применяются три основных типа разворотных устройств:

- устройства с верхним поворотным механизмом (рис. 11);

- устройства с подъемно-поворотным механизмом;

- разворотные конвейеры.

Рис. 11. Механизм разворота бревен («Древмаш-Евразия»): 1 — подающий транспортер; 2 — неприводной роликовый транспортер; 3 — поворотный механизм; 4 — поворотный стол; 5 — транспортер выгрузки.

Сортименты подаются транспортером поштучно, разворачиваются на 90° с помощью поворотного механизма и далее через транспортер выгрузки передаются к следующему этапу обработки. Производительность таких устройств достигает 420 штук в час. Аналогичные механизмы производят Springer, Gosta Hedlund, Nordautomation и Hekotek с производительностью порядка 20-25 бревен в минуту.

Рис. 12. Разворотные устройства: с подъемно-поворотным механизмом финской компании Tahka и с поворотным конвейером фирмы Baljer & Zembrod (Германия)

Финская фирма Tahka производит устройства с нижним подъемным механизмом (рис. 12), который поднимает бревно и разворачивает его в нужном направлении. В тех случаях, когда требуется высокая производительность, применяются разворотные конвейеры. В отличие от первых двух типов, где бревно поворачивается на 90° в одну из сторон, разворотные конвейеры позволяют не трогать правильно ориентированные бревна, а неправильно ориентированные сбрасывают на дугообразный конвейер, который разворачивает их на 180° и возвращает обратно в поток с помощью степ-фидера. Все указанные устройства оснащены одноплоскостным сканером, установленным на входящем конвейере, который распознает вершину и комлевой торец бревна.

4. Измерители бревен

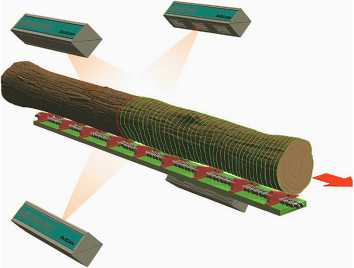

Главнейшим устройством в линии сортировки бревен выступает измеритель бревен, который способен не только определять габариты и геометрию круглых лесоматериалов, но и анализировать качество древесины. Простейшая конструкция такого измерителя — это рамочная система с источниками и приемниками светового излучения. Размеры бревен фиксируются за счет затемнения приемных элементов рамки. Все полученные данные обрабатываются компьютером, что обеспечивает сортировку и точное определение параметров каждого бревна. Кроме оптических (включая инфракрасные) устройств, применяются комбинированные системы, сочетающие световые и ультразвуковые методы измерений.

Революцией в этой области стали 3D-сканеры (ЗП-сканеры), выпускаемые многими производителями. Трёхмерное сканирование даёт максимально точную информацию о форме бревна, что служит основой для оптимизации процесса распиловки с целью повышения выхода качественной продукции.

Такую технику выпускают, например, компании Baljer & Zembrod, Hecht Electronic AG (Германия), Microtec (Австрия—Италия), RemaSawco (Швеция, см. рис. 13), Visiometric (Финляндия), а также российская компания «Автоматика-Вектор».

Рис. 13. Сканер RS-3D (RemaSawco)

Данные приборы обеспечивают формирование трёхмерной модели бревна и выполнение различных задач по оценке качества древесины, а также по определению оптимальных вариантов её распила, включая:

- измерение диаметра бревна с заданным шагом по всей длине;

- обнаружение сучков, вогнутостей, выпуклостей и механических повреждений;

- визуализацию древесины под корой с учётом разницы прохождения лазерного луча в коре и древесине;

- построение профиля плотности древесины по диаметру, выявление червоточин, сердцевинной трубки и годовых слоёв;

- контроль расстояний между бревнами;

- определение положения комля для управления разворотным механизмом;

- указание размеров и расположения сучков, пустот, металлических включений и трещин, а также измерение ширины годичных колец;

- получение изображений торцов бревна — комлевого и вершинного.

Компьютерная обработка результатов позволяет рассчитывать объём каждого бревна, накапливать статистические данные за любой период, сортировать материал по размерам и качеству, управлять исполнительными механизмами, такими как сбрасыватели бревен, а также предлагать оптимальные схемы продольного раскроя. Современные системы способны выполнять тысячи измерений в секунду, работать в проходном режиме при скорости подачи до 300 м/мин и измерять лесоматериалы диаметром до 40 см.

Следующим этапом в технологическом развитии лесопиления считаются рентгеновские сканеры, или томографы для бревен. Среди них — Microtec CT-Log, Bintec Wood-X, RemaSawco RS-XRay, Inray Opmes AX1, ScanLog IX. Рентгеновское сканирование позволяет «заглянуть» внутрь бревна, выявляя дефекты: раздельно определять здоровые и мёртвые участки сучков, сердцевину и ядро, измерять ширину годичных колец, плотность древесины, а также диаметр с корой и без неё.

Технологические особенности у разных моделей отличаются: к примеру, ScanLog IX и Opmes АХ1 сканируют бревно в одной плоскости, а CT-Log оснащён вращающимся кольцом с трубками и датчиками, напоминающим медицинский томограф. Производители рекомендуют совмещать рентгеновскую томографию с 3D-сканированием для получения максимально полной информации о бревне. Компания Microtec выпускает многосенсорные системы под марками Logeye 302 и 306, которые оценивают форму, цвет, внутреннюю структуру и плотность древесины.

Многосенсорные комплексы с рентгеновской томографией позволяют не только автоматизировать контроль качества поступающего сырья, но и оптимизировать раскрой на сортименты, устраняя дефектные участки, а также планировать качество конечных пиломатериалов с учётом пороков, конструкционного сорта и выхода бездефектных фрагментов. По заявлению Microtec, использование их оборудования и ПО повышает ценностный выход продукции из бревен примерно на 8%.

В мире установлено более 1000 приборов iRed (Kemes) компании Microtec, которые измеряют длину, диаметр и контур бревна с высокой точностью. Для этого применяются два инфракрасных сканера, расположенных параллельно в одной плоскости. При добавлении второй измерительной плоскости устройство способно определять кривизну и качество древесины. Погрешность измерения диаметра достигает 1 мм. Другой продукт Microtec — Screenlog — позволяет получить трёхмерное и детализированное изображение бревна.

Система кругового обзора DiCam Color (рис. 14) фотографирует бревно со всех сторон и передаёт компьютерную 3D-модель. Оператор видит цветную объёмную модель, которую можно вращать и масштабировать. Данные сохраняются в памяти ПК для статистики и управления деревообрабатывающим оборудованием. Кроме того, прибор фиксирует снимки комлевого и вершинного торцов бревна.

Автоматизация ориентации бревна перед подачей на станок достигается с помощью системы Timbertum (Microtec). После измерения параметров и формирования трёхмерного изображения система находит оптимальное положение бревна относительно пил с учётом схемы продольного раскроя. Timbertum маркирует каждое бревно и работает как с продольными, так и с поперечными конвейерами.

Рис. 14. Схема работы системы DiCam Color (Microtec)

5. Окорочные и оцилиндровочные станки

Доля коры в общем объёме круглых лесоматериалов варьируется: для ели она составляет 7–10%, а для сибирской лиственницы — 18–25%. В России доля переработанной коры сегодня едва достигает 12–15%. При этом кора может использоваться как топливо, как компонент различных композитных материалов (например, древесных плит, формовочных составов, клеев, пластиков и строительных смесей), как дорожно-строительный материал, изоляция против промерзания грунтов, сырьё для компостов, подстилка для животноводческих хозяйств и в иных областях.

Выделяют два основных способа снятия коры с древесины:

- механический — съём коры осуществляется резанием с помощью специальных короснимателей различных конструкций. Этот способ в настоящее время является основным на лесопромышленных базах;

- с применением струй жидкости или воздуха для отделения коры.

Суть гидравлической окорки заключается в удалении коры с поверхности бревен, которые одновременно вращаются и перемещаются вдоль ряда сопел. Через сопла подается водяная струя под высоким давлением, что обеспечивает отделение коры. Гидравлические окорочные агрегаты характеризуются высокой производительностью и позволяют достигать качественной очистки бревен от коры. Тем не менее, они обладают достаточно сложной конструкцией и требуют тщательной предварительной очистки воды от загрязнений, что влияет на их эксплуатационные характеристики. По этой причине энергетическая эффективность таких установок невысока, а расход электрической энергии значителен. Для примера, при производительности в диапазоне от 30 до 90 м3/ч мощность потребления может достигать 300-900 кВт.

Принцип действия пневматических окорочных машин основан на воздействии на кору потоков воздуха, ускоренного до звуковой скорости. Часто воздушная струя содержит твердые частицы, например опилки, хотя иногда они отсутствуют. При попадании такой струи на кору происходит её разрушение и отделение от древесины. Конструктивно пневматические установки во многом схожи с гидравлическими. Как и в случае гидравлической окорки, процесс отличается значительными энергозатратами и низким коэффициентом полезного действия.

Оборудование, используемое для механической очистки лесоматериалов от коры, делится на две основные группы: окорочные станки и окорочные барабаны. Первые предназначены для обработки пиловочных бревен и фанерных кряжей среднего и большого диаметра с более ровной формой ствола. Вторые — окорочные барабаны — преимущественно применяются на целлюлозно-бумажных комбинатах и в производстве древесных плит, где необходимо снимать кору с короткомерных и длинномерных заготовок небольшого диаметра, часто имеющих значительную кривизну ствола.

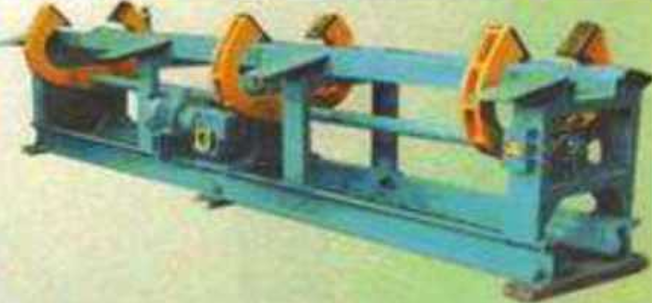

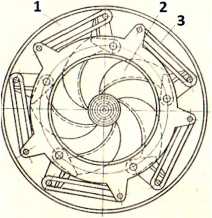

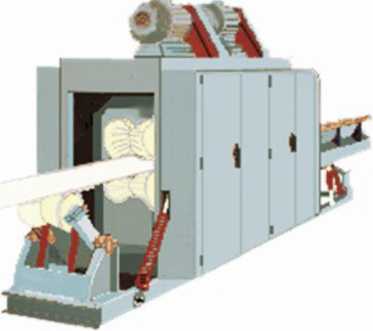

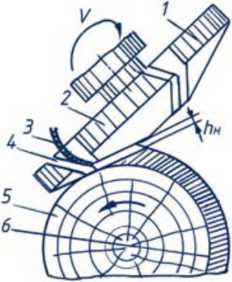

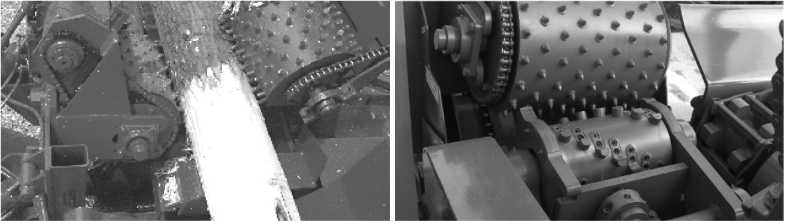

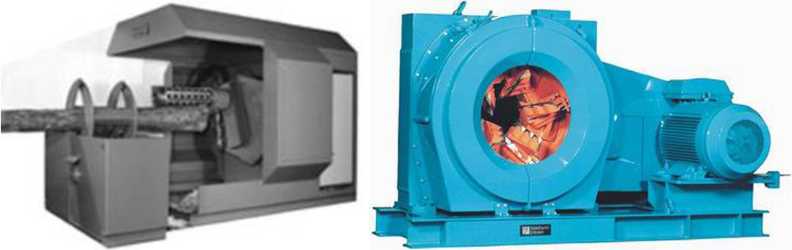

Классификация окорочных станков делит их на роторные и фрезерные. Для обработки больших объемов древесного сырья чаще всего используются именно роторные. Конструкция ротора приведена на рисунке 15. В таких станках кора удаляется с поверхности бревна благодаря вращающейся кольцевой головке, на которой крепятся четыре-шесть короснимателей, шарнирно установленных для эффективного захвата коры.

Рис. 15. Эскизы ножевого ротора окорочного станка ОК (1 — ротор; 2 — коросниматель; 3 — резиновое кольцо) и станка Cambio

На станках марки Cambio применен модернизированный ротор с пневматическими демпферами нового поколения, именуемыми AIRBAG. Такие демпферы мгновенно реагируют без задержки, свойственной резиновым пружинам, что исключает потерю мощности и сокращает время отклика короснимателей. Это обеспечивает равномерное и стабильное давление режущих элементов на поверхность бревна. Демпферы являются стандартными компонентами и могут заменяться без необходимости снимать режущий инструмент.

В России окорочные станки производил Петрозаводский завод «ДЕКО». Среди зарубежных производителей наибольшую известность получили финская фирма Valon Копе, шведская компания Soderhamn, немецкая Baljer & Zembrod и американские предприятия Morbark и USNR. Пример станка Cambio представлен на рисунке 16. Минимальная длина загружаемого материала составляет 3 метра.

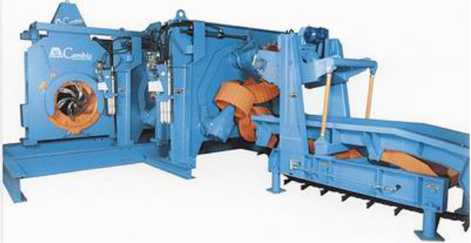

Для роторных окорочных станков характерно использование тупых короснимателей, которые шарнирно закреплены на роторе. Внутри ротора по направляющим подается бревно с помощью трехвальцового механизма. При встрече короснимателей с торцом бревна происходит их раздвижка, обеспечиваемая заточкой серповидных кромок. Конструкция станков Cambio с трехсторонним устройством подачи и короткой рамой особенно подходит для обработки коротких и искривленных бревен, что востребовано в фанерном производстве.

Рис. 16. Роторный окорочный станок Cambio 800 и механизм подачи бревен к нему (Soderhamn, Швеция)

Все модели окорочных станков серии Cambio оборудованы самоцентрирующими конвейерами подачи, которые обеспечивают параллельную подачу бревен относительно их оси. Такая точная ориентация позволяет точно позиционировать материал в центре ротора, что гарантирует высокое качество окорки. Подающие конвейеры от фирмы Soderhamn Eriksson могут комплектоваться как приводными, так и неприводными верхними прижимными роликами. Также доступна подача бревен без промежутков, что значительно снижает динамические нагрузки и удары по короснимателям.

Минимальная модель в серии — Cambio 460 — способна обрабатывать сырье диаметром до 46 см при скорости подачи до 90 м/мин. Модели серии 800 рассчитаны на диаметр до 800 мм и способны работать на скорости подачи до 120 м/мин.

Американская компания USNR выпускает по лицензии аналогичные станки, включая последнюю разработку — Cambio 800D. Эта модель оснащена раздельным электроприводом на каждый подающий валец, что снижает число подвижных частей и уменьшает затраты на обслуживание и запасные части. В станке используется запатентованная система регулировки давления на подающие вальцы, что уменьшает нагрузку на раму и увеличивает ресурс оборудования. Отсутствие конических передач и сокращение движущихся элементов позволяет применять станок в современных высокоскоростных лесопильных линиях.

В России широко применяются также окорочные станки финской фирмы Valon Копе. Станки серии VK (рисунок 17) используются для окорки сплавного леса при скорости подачи до 50 м/мин. В отличие от станков Cambio, в них применяется двухвальцовая система подачи.

Максимально допустимый диаметр загружаемого материала — 50 см, минимальная длина бревен — 1,6 м, что подходит для фанерного производства, где сырье часто поступает в виде коротких фанерных чураков. Центрирование и подача бревна осуществляется посредством двух стальных седлообразных прижимных валков.

Рис. 17. Окорочный станок VK20 и вид подающих вальцов (Valon Cone, Финляндия)

Рычажные системы верхних и нижних валков жестко связаны со штоками гидравлических цилиндров, что гарантирует плавное и безударное сближение валков сразу после прохождения бревна. Такая конструкция предотвращает деформацию валков и значительно снижает уровень шума в процессе работы оборудования. Аналогичная схема реализована и в вытяжном механизме станков серии VK. Ножевой ротор в этих станках подвергается специальной балансировке и оснащается шестью ножами-короснимателями, имеющими серповидную форму.

Станок VK26 ориентирован на обработку более крупного древесного сырья с диаметром до 62 см при максимальной скорости подачи 40 м/мин. Для обработки сырья ещё большего диаметра — до 100 см в комлевом сечении — фирма выпускает серию станков НЕМ, способных подавать материал со скоростью до 30 м/мин.

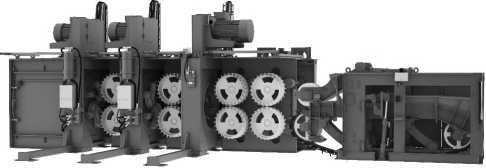

Окорочные машины бывают одно- и двухроторными. Двухроторные конструкции демонстрируют повышенную эффективность при работе с мерзлой древесиной и позволяют увеличивать скорость подачи сырья до 130 м/мин. Среди российских производителей выделяются двухроторные модели 2ОК-40-1, 2ОК-63-1 и 2ОК-80-1, выпускаемые Петрозаводским станкозаводом. Предприятие ООО «Ротор» предлагает модель 2ОК-4-1, специально разработанную для форсированных режимов работы в зимний период (см. рис. 18).

Рис. 18. Двухроторный окорочный станок 2ОК-40-1 (ООО «Ротор», РФ)

На обоих роторах данного станка устанавливаются скребковые окорочные инструменты, что способствует одновременному повышению скорости подачи и улучшению качества окорки древесины. Рекомендуется применять этот станок при получении качественной коры, используемой для дубильных экстрактов. Кора с первого ротора направляется в отдельный бункер, тогда как отходы со второго ротора содержат больше древесных включений, поэтому отводятся отдельным конвейером и обычно идут на топливо.

Модель 2ОК-40-1 предназначена для окорки лесоматериалов с диаметром до 35 см и длиной от 2,5 до 6,5 м. Ротор первой окорочной головки вращается против часовой стрелки и оснащён шестью скребковыми короснимателями. Второй ротор, который вращается по часовой стрелке, оборудован тремя ножевыми окорочными инструментами с кольцевыми резцами. Если сучок попадает в отверстие кольцевого резца, он срезается. При затуплении резца его поворачивают на 90°, закрепляют и продолжают работу — таким образом нож можно использовать три раза без необходимости переточки. Такая конструкция обеспечивает качественную зачистку сучьев при окорке экспортных балансов, рудничной стойки и пиловочника, особенно в местах с сучковатой древесиной.

Скребковый окорочный инструмент удаляет кору, отделяя её по камбиальному или лубяному слою путём скалывания и отрыва. При слабом сцеплении луба кора отделяется сплошной лентой, оставляя древесину гладкой и чистой. Если же кора прочно связана с древесиной, скребок разрушает её, но впереди формируется уплотнённый гребень, который мешает углублению инструмента, и в результате часть коры остаётся нетронутой.

Фрезерные окорочные станки.

Фрезерные окорочные агрегаты могут быть выполнены в виде роторных устройств, где окорочный инструмент расположен на вращающемся полом роторе. При этом бревно одновременно движется внутри ротора, соосно и поступательно, что обеспечивает обработку поверхности древесины в виде ленты, которая располагается по винтовой линии, как показано на рисунке 19.

Рис. 19. Схема фрезерной головки с ножами, закреплёнными по внутреннему периметру, и вид узла резания фрезерного окорочного станка компании «Шервуд» (Россия)

Помимо станков с роторами, выпускаются также модели с фрезерной головкой. Фрезы в роторных станках чаще всего имеют форму плоскоконических дисков, на которых установлены ножи с прямолинейной режущей кромкой. Эти ножи выступают за плоскость диска, который выполняет функцию копира-ограничителя. Толщина снимаемой стружки регулируется величиной выступа ножей (обозначается как Лн) над поверхностью диска (рисунок 20).

Рис. 20. Механизмы окорки бревен коническими фрезами: 1 — фреза; 2 — копирующая плоскость; 3 — стружка; 4 — нож; 5 — окоряемое бревно; 6 — кора.

Отдельно стоит отметить оборудование токарно-фрезерного типа, которое объединяет в себе функции окорки и оцилиндровки лесоматериалов, а также позволяет выполнять выборку монтажных пазов и формирование гребней. Кроме того, существует комбинированное агрегатное оборудование, способное выполнять как продольную окорку, так и фрезерование комлей. Такое оборудование широко используется в домостроении и будет рассмотрено подробнее в главе VII.

Немецкая компания Baljer & Zembrod выпускает серию фрезерных окорочных станков. На рисунке 21 представлен станок модели KSE.

Рис. 21. Окорочный станок типа KSE с фрезерной головкой (Baljer & Zembrod, ФРГ)

Этот агрегат применяется на машинах для сортировки и транспортировки круглого леса (марка RUW). Он способен обрабатывать бревна диаметром от 200 до 1200 мм и длиной 2–8 м. Окорочный агрегат оснащён пятью спаренными опорными дисками диаметром 800 мм и шириной 100 мм, установленными на валу диаметром 80 мм. Вращение бревна осуществляется за счёт вращения опорных дисков, скорость вращения регулируется преобразователем частоты и имеет две ступени. Фрезерная головка длиной 300 мм содержит шесть рядов кулачков из твердого сплава, размещённых по спирали. Предусмотрена регулировка глубины заглубления кулачков в древесину. Мощность привода составляет 22 кВт для роторной головки и 3 кВт для гидравлической системы.

Модель фрезерного типа SEM (рис. 22) отличается конструктивно: бревно сначала подаётся на тележку с опорными дисками, которая затем перемещается мимо расположенной сверху фрезерной головки, срезающей и измельчающей кору. Максимальная скорость перемещения тележки достигает 40 м/мин. Привод дисков мощностью 4 кВт оснащён бесступенчатой регулировкой скорости. На тележке также установлен гидравлический сбрасыватель бревен.

Рис. 22. Фрезерно-окорочный станок SEM-800 (Baljer & Zembrod, ФРГ)

Окорочная машина пинольного типа РЕ, выпускаемая той же фирмой, принципиально отличается от двух рассмотренных ранее моделей по способу вращения бревна. На бревнотаске установлен торцовочный агрегат — пила, которая обеспечивает точное определение длины заготовки и гарантирует высочайшее качество ровных торцов. После этого конвейер останавливается, сверху опускается специальная рамка с зажимами (пиноль), при помощи кулачков с обеих сторон бревно надёжно фиксируется. Затем рамка поднимается над поверхностью конвейера, и кулачки начинают вращать бревно вокруг продольной оси. Таким образом, в этой части станок функционирует аналогично лущильному оборудованию.

Следующий этап — обработка бревна фрезерной головкой, которая не только снимает кору, но и выполняет частичную оцилиндровку, перемещаясь вдоль бревна в продольном направлении. После завершения этой операции кулачки останавливаются, рамка опускает бревно на конвейер, а кулачки убираются в сторону, освобождая заготовку, которая соскальзывает на параллельный конвейер. Машина РЕ предназначена в первую очередь для окорки коротких и толстых сортиментов длиной до 1,5 метра, что особенно востребовано для последующего использования на бесшпиндельных лущильных станках.

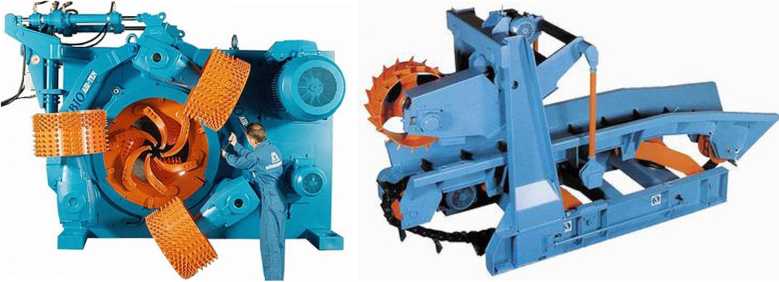

Принцип фрезерной окорки применён и в оборудовании американской фирмы Morbark, на примере станка Morbark-640 (рис. 23).

В основе конструкции Morbark-640 лежит использование «плавающей» режущей головки, расположенной снизу заготовки. Бревно одновременно совершает поступательное движение и вращается благодаря шипованным вальцам, шипы которых размещены по спирали. Это конструктивное решение позволяет окорять бревна с переменным углом спиральной подачи и регулировать продольную скорость обработки, исходя из диаметра и геометрии ствола.

Рис. 23. Окорочный станок Morbark-640 (Morbark, США)

Механизм окорки заключается в прокручивании бревна вдоль режущей головки с карбидными зубьями. Для точной регулировки спирального перемещения бревна используется задний подающий валик, позволяющий оператору уменьшать количество оборотов при обработке крупных заготовок или, наоборот, ускорять прохождение более мелких бревен. Благодаря такой регулировке достигается оптимальная производительность. Все функции управления сосредоточены у одного оператора, который контролирует работу станка с помощью гидрораспределителя на консоли. По желанию клиента доступна версия с дизельным приводом. В настоящее время выпускаются две модификации с диаметрами режущих головок 290 и 380 мм, при длине головки 320 мм. Morbark-640 способен обрабатывать бревна толщиной от 15 до 100 см со скоростью подачи до 30 м/мин, максимальная длина заготовки — 12 м.

В серии С станков Morbark (рис. 24) дополнительно установлена строгальная головка, которая позволяет получать идеально гладкую поверхность без каких-либо шероховатостей и неровностей. При окорке скорость подачи бревен достигает 15-18 м/мин, диаметр обрабатываемого материала варьируется от 10 до 61 см, максимальная длина бревна — до 15 м. В серию «С» входят модели: С-8, С-12, С-16, С-24, С-40 и С-50, где числовой индекс указывает максимальную длину обрабатываемого бревна в футах.

Рис. 24. Окорочный станок фирмы Morbark серии «С» (США)

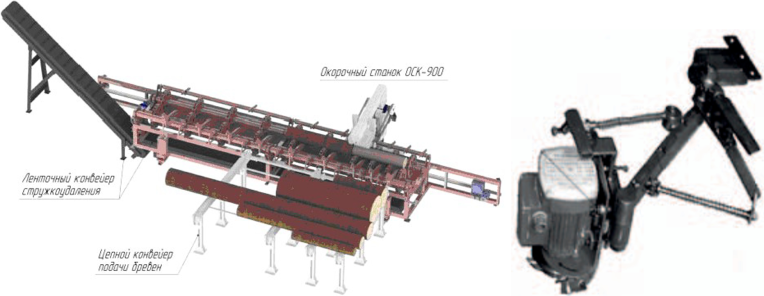

Похожую по конструкции модель предлагает и российское предприятие СИТЕК22 из Барнаула (рис. 25). Эта машина ориентирована на изготовление деревянных опор линий электропередачи и срубов жилых домов.

Оборудование обрабатывает бревна диаметром от 10 до 90 см и длиной от 0,75 до 6 м. Мощность фрезерного узла составляет 18 кВт, а скорость подачи каретки равна 5 м/мин. Консольное расположение фрезерной головки позволяет качественно обрабатывать даже заготовки с кривизной. Вращение бревна обеспечивается опорными дисками.

К роторным окорочным машинам также относятся устройства, именуемые дебаркерами. Они служат для локального снятия коры в зоне распила ленточными пилами, что значительно снижает затупление пилы и улучшает качество распиловочной поверхности. Такие дебаркеры (рис. 26) устанавливают на ленточнопильные станки модели ПЛП-АСТРА.

Рис. 25. Окорочный станок ОСК-900 с фрезерной головкой (СИТЕК22, Барнаул, РФ)

Рис. 26. Окорочное устройство (дебаркер) к ленточнопильному станку АСТРА (Украина)

Станки для оцилиндровки комлевой части бревен предназначены для устранения закомелистости — характерного утолщения основания ствола. Это значительно повышает эффективность последующей обработки на бревнопильном оборудовании. Существует две категории таких станков: reducer, снижающие толщину комля для пиловочных заготовок, применяемые в лесопильных цехах, и собственно оцилиндровочные агрегаты, используемые на производствах деревянных конструкций для домов.

Станки для снятия закомелистости могут быть проходного или позиционного типа. В позиционных моделях применяется фрезерный инструмент, совершающий вращательное движение вокруг комля (рис. 27), либо ножевой вал, движущийся навстречу вращающемуся бревну.

Проходные станки работают по принципу, близкому к роторным окорочным агрегатам (рис. 28). Например, станок Cam Trim подходит для сырья диаметром 20–78 см, при этом диаметр после оцилиндровки может составлять от 20 до 48 см. Мощность установленного оборудования достигает 200 кВт.

Особенностью проходных оцилиндровочных станков является возможность работы в тандеме с окорочным станком. Так, окорно-оцилиндровочный станок CamShift той же фирмы (рис. 29) представляет собой комплексное устройство, объединяющее подачу, центрирование, оцилиндровку, окорку и выгрузку, все смонтировано на одной платформе.

Рис. 27. Оцилиндровочный станок позиционного типа компании Hornback (ФРГ)

Рис. 28. Устройство оцилиндровки комлевой части бревна Cam Trim от Soderhamn (Швеция)

Рис. 29. Окорочно-оцилиндровочный станок CamShift (Soderhamn, Швеция)

Устранение закомелистости существенно облегчает точное центрирование бревна в окорочном станке, что благотворно влияет на качество окорки и получаемой щепы во фрезернопильных агрегатах. Кроме того, это улучшает динамические характеристики механизмов подачи и загрузки, снижая эксплуатационные затраты и продлевая срок службы оборудования.

Использование устройств для оцилиндровки комлевой части также значительно уменьшает износ запасных частей окорочного станка, поскольку оборудование работает в более щадящих условиях. Наличие такого оборудования является обязательным для современных лесопильных производств в странах с высоким уровнем технологической оснащённости, таких как Швеция, Финляндия и Германия.

Станки Valon Kone и Cambio доступны в двух основных вариантах комплектации: стандартной и Combi. В комплектации Combi предусмотрена установка двух окорочных роторов и одного оцилиндровочного, предназначенного для удаления закомелистости. Наличие двух окорочных роторов обеспечивает эффективную и качественную обработку замороженного сырья в зимний период, работая при повышенных скоростях. При этом операция фрезерования комлей на окорочном оборудовании способствует автоматизации технологического процесса и значительному увеличению производительности. Оцилиндровочный ротор настраивается под определённый диаметр бревен, что определяет его использование преимущественно в лесопильных цехах, а не на складах сырья.

Модель Valon Kone VK8000HD-Combi-3R (рис. 30), оснащённая двумя окорочными и одним оцилиндровочным роторами, смонтирована на Цигломенском участке «Лесозавода 25» в городе Архангельск. Масса данного станка составляет около 60 тонн, а производительность — порядка 600 000 м3 лесоматериалов в год.

Рис. 30. Окорочный станок VK8000HD-Combi-3R, оборудованный двумя окорочными и одним оцилиндровочным роторами

6. Раскряжёвочные станки и металлоискатели

Станки для поперечного пиления бревен (рис. 31) называются раскряжёвывающими, поскольку их основное предназначение заключается в распиловке кряжей на мерные сортименты — например, пиловочник, фанерный кряж, рудстойку, балансы и другие.

Рис. 31. Схемы работы раскряжевочных станков

Операции поперечного распила чаще всего осуществляются на нижних складах лесозаготовительных предприятий, но аналогичные станки всегда востребованы и на складах сырья лесопильных заводов — особенно в случаях поступления некондиционной древесины. Похожее оборудование широко применяется и на складах сырья фанерных производств для распила фанерного кряжа на чураки нужной длины. В производстве плит поперечное пиление круглых лесоматериалов используется для слепого раскроя технологического сырья на мерные чураки, а на лесоперевалочных базах — для переработки дровяной древесины.

Классификация оборудования данного типа производится по нескольким основным признакам:

- по принципу работы — на позиционные и проходные станки;

- по типу режущего органа — круглопильные и станки безопилочного резания;

- по количеству пил — одно- и многопильные станки;

- по расположению пил — с верхним или нижним расположением, как показано на рис. 31.

Рис. 32. Торцовочный станок для бревен «Шервуд» ЦПА-32

Однопильные позиционные станки получили широкое распространение в лесопильном производстве, зачастую они интегрируются в линии сортирования пиловочного сырья. Сегодня на рынке представлено множество торцовочных станков, предназначенных для обработки оцилиндрованных бревен и стенового бруса, которые находят применение в строительстве деревянных домов (рис. 33).

Рис. 33. Станок для раскряжёвки фанерного кряжа ЛЦ60 («Пролетарскаясвобода», Ярославль)

Станок ЦПА-32 способен пилить бревна диаметром от 18 до 32 см, при этом диаметр пилы достигает 900 мм. Для фанерного производства применяются более мощные агрегаты, рассчитанные на крупномерное сырьё (см. рис. 33), с пилами диаметром до 1,8 м.

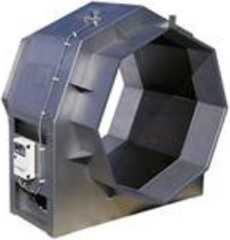

Металлоискатели для круглых лесоматериалов представляют собой относительно простое, но крайне важное оборудование, обеспечивающее безопасность режущего инструмента за счёт обнаружения металлических включений в древесине. Обычно такие приборы устанавливаются на линиях сортировки круглого леса, в большинстве случаев — перед окорочными или раскряжёвочными станками. Конструкция представляет собой рамку с выносным контуром генератора, параметры которого меняются при прохождении через рамку металлических предметов (рис. 34). Это изменение сигнала преобразуется в звуковой или световой индикатор, либо в команду для механизма сброса дефектного бревна.

Рис. 34. Туннельный металлодетектор для круглых лесоматериалов «Октагон»

Одним из примеров подобных устройств является цифровой металлоискатель серии «Октагон», оснащённый восьмиугольным проходным отверстием. Он разработан специально для лесопильных предприятий и обычно монтируется на продольных конвейерах. «Октагон» эффективно выявляет как видимые, так и скрытые металлические фрагменты — например, гвозди или даже осколки гранат, формируя при этом сигнал, который может быть передан в систему управления или маркировки, а также на торцовочную пилу.

Заключение

Оборудование склада сырья круглых лесоматериалов является фундаментальной составляющей современной лесопильной индустрии. Современные технологии и автоматизация позволяют не только повысить производительность и качество обработки древесины, но и значительно снизить эксплуатационные расходы, повысить безопасность труда и сохранить природные ресурсы.

Правильно подобранное и грамотно эксплуатируемое оборудование обеспечивает стабильную работу лесозаводов, минимизирует потери и повышает экономическую эффективность всего производства. Инвестирование в инновационные системы сортировки, измерения и обработки сырья становится залогом успешного развития предприятий в условиях растущей конкуренции и требований к качеству продукции.