Полимеры — синтетические или природные вещества (неорганические и органические, аморфные и кристаллические), состоящие из «мономерных звеньев», соединенных химическими или координационными связями в длинные макромолекулы, которые состоят из многочисленных элементарных звеньев (мономера) одинаковой структуры.

Полимер — это высокомолекулярное соединение: количество мономерных звеньев в полимере (степень полимеризации) должно быть достаточно велико. В результате молекулярная масса мономеров может быть от нескольких тысяч до нескольких миллионов. Во многих случаях количество мономеров (звеньев) может считаться достаточным, чтобы отнести молекулу к полимерам, если при добавлении очередного мономерного звена молекулярные свойства не изменяются. При таких больших размерах макромолекул свойства полимеров определяются не только химическим составом макромолекул, но и их взаимным расположением и строением.

Макромолекулы полимера представляют собой цепочки, состоящие из отдельных повторяющихся структурных фрагментов — мономерных звеньев, включающих несколько атомов. Поперечное сечение такой цепи составляет несколько десятых нанометра, а длина — тысячи нанометров. Именно потому макромолекулам полимера свойственна гибкость, которая ограничена размером сегментов — жестких участков, состоящих из нескольких звеньев. Гибкость макромолекул является одной из отличительных особенностей полимеров, определяющих их прикладную значимость.

Макромолекулы полимеров могут иметь одинаковый химический состав, но различаться по размерам. Данное явление, вызывающее сильный разброс физико-химических характеристик материала, называется полидисперсностью. Макромолекулы могут быть построены из одинаковых по химическому строению мономеров или разнородных мономерных звеньев. В первом случае соединения называются гомополимерами (или полимерами). К ним относятся, например, поливинилхлорид, натуральный каучук и др.

Высокомолекулярные соединения, молекулы которых содержат несколько типов повторяющихся группировок, называются сополимерами или гетерополимерами. Иногда макромолекула вещества может состоять из чередующихся крупных химически однородных отрезков (блоков) разного состава — блок-сополимеры.

В процессе синтеза к главной молекулярной цепи, состоящей из одних мономеров, часто добавляют («прививают») отрезки из других мономеров. В данном случае получают так называемые привитые сополимеры. Когда основная цепь построена из одинаковых атомов, полимер называют гомоцепным. Если же он построен из атомов разного типа, то его называют гетероцепным.

К полимерам относятся многочисленные природные органические соединения: белки, нуклеиновые кислоты, полисахариды, каучук и другие органические вещества. В большинстве случаев понятие полимер применимо к органическим соединениям, однако существует и множество неорганических полимеров.

Многие полимеры получают синтетически на основе простейших соединений элементов природного происхождения путем реакций полимеризации, поликонденсации и химических превращений. Названия полимеров получаются из названия мономера с приставкой поли-: полиэтилен, полипропилен, поливинилацетат и т.п.

Природные органические полимеры образуются в растительных и животных организмах. Важнейшими из них являются полисахариды, белки и нуклеиновые кислоты, из которых в значительной степени состоят тела растений и животных и которые обеспечивают само функционирование жизни на Земле. Считается, что решающим этапом в возникновении жизни на Земле явилось образование из простых органических молекул более сложных, высокомолекулярных структур. К природным полимерным материалам относятся кожа, меха, шерсть, шелк, хлопок и т.п.

Такие связующие, как цемент, известь, глина, которые образуют при соответствующей обработке трехмерные полимерообразные материалы, широко используются в строительстве. Промышленное производство цепных полимеров развивалось в двух направлениях: либо путем переработки природных органических полимеров в искусственные полимерные материалы, либо синтезом искусственных полимеров из органических низкомолекулярных соединений. В первом случае производство полимеров базируется на целлюлозе.

Простые и сложные эфиры целлюлозы по-прежнему применяют для получения пленок, волокон, лакокрасочных материалов и загустителей. Производство синтетических полимеров началось с бакелитовой смолы — продукта конденсации фенола и формальдегида, превращающихся при нагревании в трехмерный полимер.

Полистирол и поливинилхлорид являются прекрасными электроизолирующими материалами. В 50-х гг. ХХ в. было разработано полиэфирное волокно, на основе которого получают такие ткани, как лавсан, а также искусственную шерсть (полипропилен и нитрон). Открытие в середине 50-х гг. ХХ в. катализаторов и их быстрое промышленное освоение привело к появлению таких полимерных материалов, как полипропилен и полиэтилен низкого давления, а также стереорегулярных полимеров, способных к кристаллизации. Затем были получены полиуретаны — наиболее распространенные герметики, адгезивные и пористые мягкие материалы (поролон), а также полисилоксаны — элементоорганические полимеры, обладающие более высокими по сравнению с органическими полимерами термостойкостью и эластичностью. Классификация полимеров. Для удобства изучения взаимосвязи между составом, структурой и свойствами.

В конкретных технических материалах используются как отдельные виды полимеров, так и сочетание различных групп полимеров между собой и с другими видами материалов. Последние называются композиционными (например, стеклопластики).

Механические свойства полимеров (упругость, прочность, ударная вязкость) зависят не только от их структуры, но и от физического состояния, температуры, влажности и т.д. Присущая полимерам полидисперсность приводит к значительному разбросу их механических свойств. Под действием механической нагрузки полимеры могут находиться в трех физических состояниях — стеклообразном, высокоэластическом и вязкотекучем. Какое из этих состояний реализуется, зависит от температуры, которая определяет характер движения атомов и подвижности макромолекул, и, как следствие, структуру полимера.

Полимеры такие как полиэтилен и поливинилхлорид и т.п. применяются для производства труб (таблица 1), деталей теплотехнической арматуры, уплотнений, прокладок, сальников и т.п.

К первенцам полимерных труб относят поливинилхлоридные PVC трубы, производство которых было начато еще в довоенные годы – из «жесткого» непластифицированного поливинилхлорида (аббревиатура PVC- U, RPVC, U-PVC или UPVC), пластифицированного с целью улучшения технологических свойств (аббревиатура PVC-P или FPVC), хлорированного поливинилхлорида для повышения теплостойкости (аббревиатура CPVC, PVC-C или PVCC) и высокомолекулярного поливинилхлорида (аббревиатура HMW PVC).

Таблица 1 – Виды полимерных труб

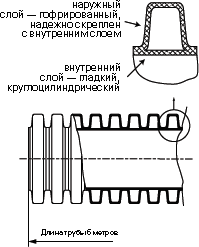

| Однослойные |  |

| Двухслойные гофрированные

(а — щелевые дренажные, б – сплошные) |

|

| Спиральновитые |  |

| Армированные фольгой полипропиленовые |  |

| Армированные сеткой полиэтиленовые |  |

| Гидротеплоизоляционные многослойные |  |

К достоинствам поливинилхлоридных труб (таблица 3) относят невысокую чувствительность к УФ излучению, пониженную горючесть в сравнении с другими полимерами и сополимерами, повышенную устойчивость к воздействию агрессивных сред.

К недостаткам – разрушающую материал эмиссию НCL при повышении температуры и длительном воздействии света видимой части спектра, что вынуждает производителей вводить в сырьевой состав стабилизаторы, невысокую теплостойкость (для PVC-P или жесткого винилпласта около 75 градусов, для хлорированного ПВХ с 60-65% хлора в CPVC против 57% в RPVC или CPVC – до 90 градусов Цельсия).

Основные свойства полимерных труб указаны в таблице 2.

Таблица 2 – Основные свойства полимерных труб

| Основные свойства | Сшитый полиэтилен

(РЕ-Х) |

ПВХ

(PVC) |

ХПВХ

(CPVC) |

Полипропилен

(РР) |

Поливинил

— иденфтори д (PVDF) |

Металлопластиковые |

| Плотность, г/см3 | 0,93-0,95 | 1,4 | 1,5-1,6 | 0,93 | 1,78 | — |

| ТКЛР, мм/мК | 0,12-0,14 | 0,06 | 0,062 | 0,12 | 0,12 | 0,26 х 10-

4 |

| Удлинение при разрыве, % | 200-500 | 5-10 | 3-8 | 800 | 110 | — |

| Модуль упругости, МПа | 550-800 | до 4000 | до 3000 | 900 | 2100 | — |

| Теплопроводнос ть, Вт/мК | 0,40-0,41 | 0,13-

0,15 |

0,16 | 0,15-0,2 | 0,19 | 0,43 |

| Рабочая температура, С0

/рабочее давление, МПа |

95/0,85 | 75/0,85 | 93/0,47 | 75/0,6 | 145/0,8 | 95-

110/0,8- 0,92 |

Таблица 3 – Преимущества полимерных труб

| Эксплуатационные

свойства |

Полимерные трубы | Стальные трубы |

| Средний срок эксплуатации, лет | 50 и более | 15-20 |

| Устойчивость к абразивному износу | от 0,06 до 0,5 мм в год — в 4 раза выше, чем у стали | Чувствительны к износу при сопутствующей электрохимической коррозии |

| Морозостойкость | Многократное замораживание/оттаивание без изменения свойств при температуре хрупкости от -50 градусов и ниже | Высокая при транспортировке газа и сыпучих материалов и низкая при передаче жидких сред |

| Коррозионная устойчивость | Высокая, в том числе к агрессивным средам за исключением металлополимерных, чувствительных к питтинговой коррозии из-за блуждающих токов | Чувствительны к атмосферной, водной, электрохимической и т.д. коррозии, ограничены по устойчивости к коррозии при протекторной защите цинком или

цинк-алюминием |

| Свойства внутренней поверхности | Низкая шероховатость поверхности, нивелирующая риски наслоений и снижающая турбулентность транспортируемого потока | Заметное ухудшение пропускной способности при эксплуатации с повышением гидравлического сопротивления трубопровода |

| Относительное удлинение | От 100 до 800% для разных типов

труб, что увеличивает технологичность материала |

20-30% |

| Теплопроводность | От 0.13 до 0.43 Вт/мК у металлополимерных труб | До 47 Вт/мК, что вызывает запотевание при транспортировке холодной воды |

| Пластичность | Изгиб без видимых деформаций при радиусах от 20-40 диаметров (в зависимости от материала) | Низкая, что требует выполнение поворотов трубопровода с использованием фитингов |

| Эластичность | Возможна компенсация теплового расширения/удлинения конструктивными решениями схем прокладки | Необходимы компенсаторы для демпфирования теплового удлинения трубы |

| Количество стыков | Для полиэтиленовых и полипропиленовых труб малых диаметров возможна поставка в бухтах, что существенно уменьшает число стыков в трубопроводе | Не менее 90 стыков на 1 км трубопровода |

| Удобство транспортиров ки и монтажа | Малый удельный вес и возможность сварки (стыковой, электромуфтовой, в раструб) большинства видов труб в различных диаметрах | Для укладки труб больших диаметров требуется спецтехника, соединение стыков на муфтах, автогенной сваркой, фланцевыми соединениями |

| Способ прокладки | Траншейным способом, протягиванием в старых трубах, наземным способом для труб, устойчивых к УФ лучам солнца | Траншейным или наземным/воздушным с утеплением и защитой от коррозии |

В сравнении со стальными, чугунными и медными трубами полимерные трубы при производстве очень мало загрязняют атмосферу, требуют сравнительно небольшого количества электроэнергии, при прокладке в земле почти не загрязняют почву, и за исключением хлорированных поливинилхлоридных труб CPVC не оказывают загрязняющего воздействия на транспортируемую воду.

Пластмассы (или пластики) — искусственные материалы, получаемые на основе органических полимерных связующих веществ с наполнителями. Из-за наличия полимерного связующего эти материалы способны при нагревании размягчаться и становиться пластичными, что позволяет придавать им заданную форму под действием давления. В зависимости от природы связующего полимерного вещества, типа вещества — наполнителя и величины прилагаемого давления переход пластмассового изделия в твердое состояние осуществляется‚ либо при его дополнительном нагреве, либо в процессе последующего охлаждения.

Наполнители придают материалу повышенную механическую прочность и другие специфические свойства (фрикционные, антифрикционные и т.д.). Для повышения пластичности в полуфабрикат обычно добавляют пластификаторы в виде органических веществ с высокой температурой кипения и низкой температурой замерзания (например, олеиновую кислоту, стеарин, дибутилфталат и др.).

Пластификатор делает пластмассу эластичной, что облегчает придание изделиям нужной формы. Наконец, исходная композиция может содержать отвердители либо замедлители (ингибиторы) термореактивных связующих, а также красители (минеральные пигменты и спиртовые растворы органических красок, служащие для декоративных целей).

Ингибиторы предохраняют пластмассовые полуфабрикаты от преждевременного (самопроизвольного) отверждения. Свойства пластмасс зависят от таких параметров композиций, как состав, форма и размеры частиц компонентов (связующего, наполнителя, пластификатора, ингибитора и др.), а также их количественного соотношения. Варьирование этих параметров позволяет изменять характеристики пластиков в достаточно широких пределах.

По характеру связующего вещества пластмассы подразделяют на термопластичные (термопласты), получаемые на основе термопластичных полимеров, и термореактивные (реактопласты), получаемые на основе термореактивных смол. Многие пластмассы, главным образом термопластичные, состоят только из связующего вещества (полимера), например полиэтилен, органические стекла и др.

Полипропилен применяют для изготовления труб, конструкционных деталей, корпусов насосов, различных емкостей и др. Полипропиленовые пленки используют для тех же целей, что и полиэтиленовые. Полистирол имеет аморфную структуру и обладает значительной прочностью. Вследствие высокой твердости полистирол механически хорошо обрабатывается, но склонен к образованию трещин. По диэлектрическим характеристикам он близок к полиэтилену. Полистирол химически стоек к кислотам и щелочам, нерастворим в спиртах, бензине, маслах, воде. Однако будучи неполярным, он растворяется во многих неполярных растворителях типа бензола или дихлорэтана.

Фторопласты (политетрафторэтилен, фторопласт), состоящие из цепочек политетрафторэтилена, относятся к насыщенным полимерам с макромолекулами в виде зигзагообразных спиралей. Наличие аморфной фазы, находящейся в высокоэластическом состоянии, придает фторопласту относительную мягкость. Разрушение фторопластов происходит при температуре выше 688 К. Нагрев до температур не выше 523 К слабо влияет на механические свойства фторопластов, поскольку скорость их кристаллизации мала, значит их можно длительно эксплуатировать при температурах до 523 К.

Недостатками фторопласта являются хладотекучесть (вследствие рекристаллизации), выделение токсичного фтора при высокой температуре и трудность его переработки (из-за низкой пластичности). Он хорошо механически обрабатывается режущими инструментами. Фторопласт применяют для изготовления труб и сосудов для химикатов, деталей вентилей, кранов и насосов (уплотнительных прокладок, манжет, сильфонов), электрорадиотехнических и радиодеталей, антифрикционных покрытий на металлических подшипниках и втулках и др. Из фторопластов изготавливают волокна и пленки, которые не горят, химически стойки, что позволяет использовать их для производства емкостей, рукавов, спецодежды, диафрагм и т.д.

Существуют высокоупругие природные полимеры — каучуки, на основе которых изготавливаются резиновые материалы. Присутствие в резине каучука (природного или искусственного) в качестве главного исходного компонента придает ей как техническому материалу главное свойство — высокую эластичность, которая отличает резину от любых других материалов.

Резины получаются путем специальной обработки (вулканизации) смеси из каучука, вулканизирующих веществ (серы, селена и др.), а также различных наполнителей и специальных добавок. В результате перечисленной совокупности прикладных свойств резины могут применяться для амортизации и демпфирования вибраций, уплотнения и герметизации сосудов, труб, шлангов и других изделий в условиях вакуума, газовых и жидких сред; химической защиты деталей машин; покрышек и камер колес в транспортных средствах (самолетов, автомобилей) и т.п.

Применяемые в энергетическом машиностроении и энергосбережении детали на основе резин обычно делят на следующие группы: уплотнительные; вибро- и звукоизолируюшие, противоударные; силовые (шестерни, корпуса насосов, муфты, шарниры); трубопроводы для транспортирования жидкостей и газов (сильфоны, муфты, патрубки и др.); фрикционные колеса; резинотканевые изделия (напорные рукава. для топлива, масла, воды, газов, а также гибкие трубопроводы в воздушных тормозах); шины, в которых амортизационная способность обеспечивается как сжатым воздухом, так и эластическими свойствами шинных материалов.