Во внутрицеховых сетях невзрывоопасных помещений при напряжении до 1 кВ сечения проводов и кабелей выбирают по условию нагрева длительно допустимым током:

где Ip.max – расчетный максимальный ток линии, А;

Ilon.al – длительно допустимый ток для стандартных сечений, А.

Марку проводника выбирают в зависимости от характеристик среды в цеху и способов прокладки. Окончательно к выбору сечений проводов и кабелей напряжением до 1 кВ приступают только после выбора защитных аппаратов, т.к. выбранное по условию нагрева сечение токоведущих частей необходимо проверить на соответствие защитам по условию:

где INp – номинальный ток расцепителя аппарата, А;

kpr – коэффициент защиты, определяемый по справочным таблицам,.

Для расчета кабелей цехов машиностроительных, металлургических производств и машинных залов электростанций коэффициент защиты kpr может быть принят равным единице.

Сечение кабеля выбирают аналогично, по условию нагрева:

![]()

Потери энергии в кабелях определяют по закону Джоуля–Ленца, Дж:

![]()

где I – сила тока в проводнике, A; R – активное сопротивление проводника, Ом; t – время прохождения тока, с.

Часть выделяемого тепла идет на повышение температуры проводника, а часть отдается в окружающую среду. Отвод тепла в окружающую среду за счет излучения ничтожен из-за сравнительно малых перепадов температур в зоне нагрева. Главным образом отвод тепла идет за счет конвекции. Расчет нагрева по потерям энергии (мощности) в проводниках (кабелях) обычно сводится к определению тока, который, в свою очередь, ограничивается допустимым значением температуры шин и проводников. Кроме того, должны быть известны условия охлаждения и температура окружающей среды. Температура токопровода при прохождении тока повышается до наступления теплового равновесия, когда тепло, выделяемое в проводнике, оказывается равным теплу, отводимому с его поверхности в окружающую среду (режим S1).

Обычно предельно допустимая температура нагрева шин при продолжительной работе равна +70 °С, что определяется требованием обеспечения надежной работы болтовых контактов ошиновок.

При длительной работе шин с температурой, превышающей +110 °С, происходит естественный отжиг материала, что приводит к значительному снижению его механической прочности.

При кратковременном нагреве, например, токами КЗ, допустимы значительно большие температуры:

- для медных шин (tlon.cu) – до +300 °С;

- для алюминиевых (tlon.al) – до +200 °С.

Нагрузочная способность проводника характеризуется длительно допустимым током нагрузки, определенным из условий его нагрева при заданном значении разности температуры проводника (θ) и температуры окружающей среды (θо.с.). Температура окружающей среды для голых проводников, по действующим ПУЭ, принята +25°С.

Рассмотрим определение нагрузочной способности однородных неизолированных проводников. При тепловом равновесии количество тепла (ΔЭ), выделяемое за единицу времени током I в проводе с сопротивлением R, равно количеству тепла, отводимому в окружающую среду за то же время, Дж:

![]() (1)

(1)

где kθ – коэффициент теплоотдачи при конвективно-лучистом переносе тепла, который характеризует количество тепла, отводимого в окружающую среду с 1 см2 поверхности при разности температур

![]()

F – поверхность охлаждения проводника, см2.

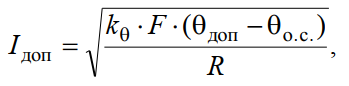

Длительно допустимый для конкретного проводника ток можно определить из условия теплового равновесия (1), А:

(2)

(2)

где θдоп – длительно допустимая температура нагрева проводника, °С.

Таким образом, при заданных температурных условиях нагрузочная способность проводника возрастает с увеличением поверхности охлаждения F, коэффициента теплоотдачи kθ и при уменьшении его активного сопротивления R.

В практических расчетах используют готовые таблицы длительно допустимых токов нагрузки для шин из разных материалов, при разных условиях прокладки и при установившейся допустимой температуре окружающей среды. В этом случае проверка шинопроводов на нагревание сводится к проверке выполнения условия:

![]()

где Ip.max – максимальный рабочий ток шины (проводника), А;

Ilon.al – длительно допустимый по условию нагрева ток нагрузки алюминиевого шинопровода по справочным данным, А. Для примера, алюминиевая шина прямоугольного сечения размером 120х10 мм2 имеет длительно допустимый переменный ток, равный 2070 А.

Для окончательного выбора недостаточно сравнить конструкции шинопроводов по расходу материалов, расчетному активному сопротивлению и технологии изготовления. Электрические потери необходимо определять с учетом явления поверхностного эффекта. Явление поверхностного эффекта приводит к тому, что активное сопротивление шинопровода при переменном токе всегда несколько больше, чем при постоянном. Поэтому, согласно (2), при прочих равных условиях допустимый переменный ток выбирают несколько меньшим, чем постоянный.

Явление поверхностного эффекта максимально проявляется при сплошном сечении шинопровода, поэтому более экономичны шинопроводы трубчатого сечения. В этом случае влияние поверхностного эффекта на сопротивление шины будет небольшим, и допустимые нагрузки при постоянном и переменном токах можно считать одинаковыми.

В электроустановках для всех значений напряжений жесткие шины окрашивают цветными эмалевыми красками, что облегчает работу обслуживающего персонала, предотвращает коррозию. Окраска также влияет на нагрузочную способность шин. Лучеиспускание с окрашенных шин больше, чем с неокрашенных, поэтому охлаждение окрашенных шин улучшается, что, в свою очередь, приводит к увеличению их нагрузочной способности: при постоянной температуре допустимый ток нагрузки окрашенных шин на 12÷15% больше, чем неокрашенных.

При большом токе нагрузки для каждой фазы используют несколько полос, собранных в общий пакет и укрепленных совместно на опорных изоляторах. Расстояние между полосами в пакете обычно принимают равным толщине полосы, что достаточно для их охлаждения. С увеличением числа полос допустимая нагрузка на фазу возрастает непропорционально числу полос в пакете, т.к. при переменном токе, кроме того, сказывается эффект близости. Поэтому суммарная нагрузочная способность пакета из нескольких шин меньше, чем нагрузочная способность сплошной шины таких же размеров.

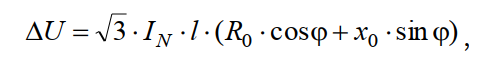

Для того чтобы в условиях эксплуатации ЭП были обеспечены нормированным напряжением, шинопроводы рассчитывают на падение напряжения, В:

где IN – номинальный ток проводника (шины), А;

l – длина проводника (шины), м;

R0, x0 – активное и индуктивное сопротивление проводника (шины) соответственно, Ом.

Для оптимизации выбираемых решений при проектировании и эксплуатации шинопроводов возможно использовать некоторые дополнительные приемы:

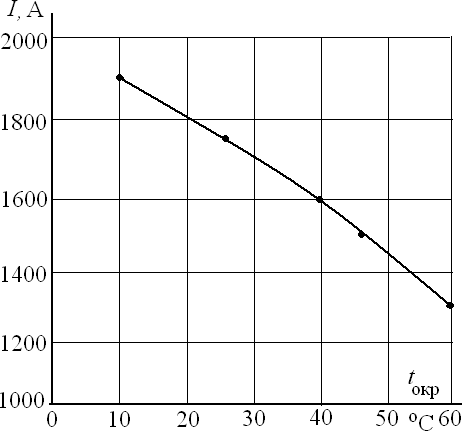

- при температуре окружающей среды меньшей установленного значения ГОСТ-ом 28236-89 (+40 °С), возможно повышение нагрузки шинопровода, а при больших температурах окружающей среды номинальный ток шинопровода нужно снижать, рис. 1. Обычно меньшие температуры окружающей среды наблюдаются в вентилируемых помещениях, а более высокие температуры (более +40 °С) – в верхних зонах производственных предприятий, например, в цехах горячей прокатки металлургических заводов. В механических и машиностроительных цехах температура окружающей среды обычно меньше +40 ºС, и это следует использовать при выборе сечений шинопроводов;

- для оптимизации расхода материала можно использовать ступенчатые шинопроводы, т.е. шинопроводы с разными сечениями по длине. Однако следует помнить, что при дальнейшей эксплуатации не исключена вероятность увеличения нагрузок, и пропускную способность шинопровода следует рассчитывать на перспективу;

- в связи с ростом мощностей отдельных ЭП на отдельные распределительные щиты от трансформаторов иногда отводится практически вся мощность. При таком распределении электроэнергии появляется возможность полностью отказаться от использования магистральных шинопроводов и выполнить непосредственное соединение трансформатора со щитом;

- не рекомендуется применять схему распределения, при которой от одного трансформатора отходит несколько магистральных шинопроводов с суммарной пропускной способностью, превышающей расчетную нагрузку трансформатора. Такую схему «трансформатор – магистральные шинопроводы» можно рекомендовать при питании от одного трансформатора разных производственных участков или цехов;

- использование в шинопроводах шестифазных изолированных шин, расположенных по схеме спаренных фаз, обеспечит снижение индуктивного сопротивления шинопровода. При такой системе потери меньше, чем в открытых магистральных шинопроводах, а более высокая стоимость, вызванная сложностью изготовления и необходимостью обеспечения более надежной изоляции шин, компенсируется общей экономичностью такого шинопровода.

Рисунок 1 – Зависимость допустимой нагрузки на шинопровод ШMA-73 с номинальным током 1600 А от температуры окружающей среды

Магистральные шинопроводы переменного тока типа ШMA73 изготовляют на 1600 А, типа ШМА68-Н – на 2500 и 4000 А, типа ШМА59-Н – на 4000 А, табл. 1.

Также при выборе места расположения шин следует учитывать, что при прохождении тока вокруг шин образуется внешнее магнитное поле. С увеличением тока поле возрастает, и увеличиваются связанные с ним магнитные потери. Поэтому в шинопроводах с токами 1000 А и более, т.е. с токами, при которых потери становятся значительными, приходится принимать меры для уменьшения магнитного поля (экранировать). При токах 1600 А и более фазы выполняют в виде пакетов из нескольких изолированных шин. Также для уменьшения потока используется сближение шин на расстояние, меньше указанного в табл. 1.

Таблица 1 – Технические данные магистральных шинопроводов переменного тока

| Данные | Тип шинопровода | |||

| ШМА73 | ШМА68-Н | ШМА59-Н | ШЗМ16 | |

| Номинальный ток, А | 1600 | 2500 | 4000 | 1600 |

| Номинальное напряжение, В | 660 | 660 | 660 | 660 |

| Электродинамическая стойкость

к ударному току КЗ, кА |

70 | 70 | 100 | 70 |

| Сопротивление на фазу,

Ом/км: активное индуктивное полное |

0,031

0,017 0,036 |

0,027

0,023 0,035 |

0,013

0,020 0,024 |

0,017

0,020 0,028 |

| Сопротивление петли фаза – нуль, Ом/км:

активное индуктивное полное |

0,072 0,098 0,123 |

— — — |

— — — |

— — 0,07 |

| Потери напряжения на длину

100 м при cosφ=0,8, В |

9,7 | 15,4 | 16,4 | — |

| Количество и размеры шин

(на одну фазу), мм |

2(90х8) | 2(120х10) | 1(160х12) | 2(100х10) |

| Количество и площадь сечения

нулевых проводов, мм2 |

2х710 | 2х640 | 2х640 | — |

| Максимальное расстояние

между креплениями шин, м |

6,0 | 3,0 | 3,0 | 6,0 |

| Степень защиты оболочки по

ГОСТ 14254-96 (МЭК 529-89) |

IP20 | IP20 | IP20 | IP31 |

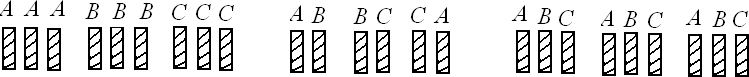

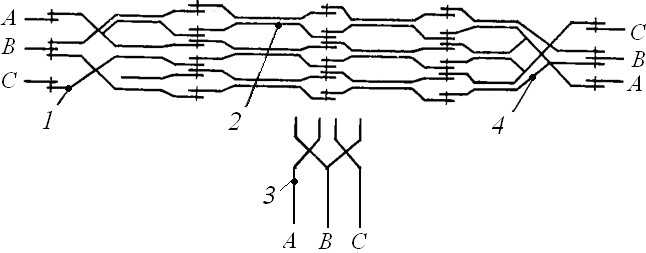

При трех шинах шинопровода ток в крайних шинах должен составлять 40 % от общего тока фазы, а в средней — 20 %, т.е. ток должен распределяться несимметрично. Для исключения образования замкнутых контуров в оболочках из магнитных материалов применяют сварку, шихтовку, переплетение фазных шин. В магистральных шинопроводах переменного тока напряжением до 1000 В расположение шин может быть осуществлено с различными схемами чередования фаз (рис. 2).

Схема с расщеплением неизолированных шин (рис. 2, а) позволяет эффективнее использовать сечение шин – повышать плотность тока. Это стало возможным благодаря улучшению охлаждения за счет увеличения поверхности охлаждения. Такая схема расположения шин допустима только при двух-трех шинах в пакете и применяется в установках напряжением выше 1000 В, когда сближение шин разных фаз затруднено изза необходимости их изоляции. При большем числе шин на фазу номинальный ток шинопровода увеличивается незначительно и схема расположения фаз с расщеплением неизолированных шин нерациональна.

а б в

Рисунок 2 – Схемы расположения фаз в шинопроводах: а – расщепленные фазы; б – спаренные фазы; в – шихтованные (переплетенные) фазы

Схема со спаренными фазами (рис. 2, б) позволяет создать относительно скомпенсированный шинопровод при несимметричном положении шин в пространстве. В этой схеме, при двух шинах на фазу, каждая половина фазы индуктивно связана с половинами всех остальных фаз, а суммарное магнитное поле заключено в пространстве между этими шинами. Взаимное положение каждой пары шин не имеет значения.

В настоящее время магистральные шинопроводы ШМА73 и ШМА68- Н изготовляются только по такой шестиполосной схеме с чередованием полуфаз ВА – AC – CB (при этом средняя фаза разнесена на края, см. рис. 2, б), что дает ряд преимуществ: уменьшенное индуктивное сопротивление (0,017 – 0,023 Ом/км) и меньшие габариты шинопровода.

В этих шинопроводах все шины изолированы, что обеспечивает возможность уменьшить расстояние между ними в каждом пакете, определяемое только толщиной изоляции. Пропускная способность шинопровода со спаренными фазами больше чем у шинопровода, где каждая фаза состоит из двух расщепленных шин одинакового сечения, рис. 3. В шинопроводах, построенных по схеме со спаренными фазами, для возможности их соединения с помощью одноболтового сжима или сварки фазы спаривают не по всей длине. При этом в зависимости от средней длины секций доля участков с неспаренными фазами составляет 9–15 %. В местах стыка расщепленных секций фазы располагают по схеме А–В–С.

Исследования показали, что даже при равномерной фазной нагрузке токи в полуфазах разные. Это объясняется несимметричностью их положения в пакете шинопровода относительно других полуфаз шин, что приводит к различию индуктивных сопротивлений. В наибольшей степени это явление сказывается при неравномерных нагрузках.

Рисунок 3 – Схема расположения фаз в шинопроводе со спаренными фазами: 1 – присоединительная секция; 2 – прямая (или угловая) секция; 3 – ответвительная секция; 4 – присоединительная фазировочная секция с обратным чередованием фаз

Поэтому от спаренного расположения фаз стремятся отказаться, и ведутся поиски новых конструктивных решений шинопроводов для снижения потерь. Как вариант, предполагается использовать шихтованные (переплетенные) шины с минимальными расстояниями между разноименными фазными шинами (см. рис. 2, в).

В переплетенном шинопроводе шины разных фаз группируют в отдельные, плотные пакеты, что повышает электродинамическую стойкость шинопровода к токам КЗ. При этом отдельные трехфазные пакеты шин могут быть параллельно расположены в общей оболочке или в отдельных оболочках с образованием в этом случае самостоятельных модулей, из которых можно набрать шинопровод на требуемый ток. Можно считать, что в дальнейшем предпочтение будет отдано именно стандартным модульным шинопроводам на ограниченные значения токов, например, до 1600 А. При этом, благодаря возможности выполнения ступенчатого сечения без переходных секций, обеспечивается более экономный расход материалов и сокращается количества моделей модулей.

Для защиты от возможных прикосновений к токоведущим частям и механических повреждений неизолированных (или не полностью изолированных) шин используют перфорированные или сплошные оболочки. Эти оболочки, благодаря наличию отверстий и развитой поверхности, улучшают охлаждение шинопровода. Отверстия в оболочке также препятствуют значительному скоплению пыли внутри шинопровода, что благоприятно сказывается на его эксплуатации (например, уменьшаются периоды между чистками).

Степень защиты оболочки, в соответствии с ГОСТ 14254-96 (МЭК 529-89), зависит от возможности проникновения внутрь оболочки твердых частиц и воды, а также от возможности прикосновения к токоведущим частям, что определяется размерами отверстий и степенью уплотнения. Шины, изолированные лаками или другими изоляционными материалами, считаются недостаточно изолированными от прикосновения и возможности механических повреждений. Следует иметь в виду, что наличие изоляции на шинах не влияет на определение степени защиты оболочки шинопровода. В шинопроводах, имеющих оболочки с перфорацией, изоляция служит дополнительным фактором при определении области применения. Такой шинопровод лучше противостоит запыленной среде, чем шинопровод в такой же оболочке, но с неизолированными шинами.