Содержание страницы

Железо и его сплавы с углеродом издавна являются краеугольным камнем технологического прогресса. Сталь и чугун, в силу уникального сочетания механических свойств, обрабатываемости и доступности, легли в основу современного машиностроения, строительства, транспортной и оборонной промышленности. От первых кованых мечей до сверхпрочных корпусов космических аппаратов — путь развития этих материалов наглядно отражает уровень инженерной мысли и научного познания своего времени.

Современная классификация железоуглеродистых сплавов строится на научной базе, сформированной за века экспериментов и практики. Углерод, являющийся основным легирующим элементом, придаёт сплавам прочность, твёрдость или, напротив, пластичность, в зависимости от его содержания. А добавление других элементов позволяет получать стали с особенными свойствами: от высокой коррозионной стойкости до устойчивости к износу при экстремальных температурах.

Данный обзор систематизирует основные виды стали и чугуна, их химический состав, структуру, механические и технологические свойства, а также особенности применения.

Исторические факты о стали:

-

Древнейшие находки стали относятся к IV тысячелетию до н.э. — археологи обнаружили железные изделия с признаками закалки в Месопотамии и Древнем Египте. Уже тогда металлурги интуитивно использовали термическую обработку для повышения прочности железа.

-

Дамасская сталь, широко известная в Средневековье, изготавливалась на основе индийской булатной стали (вутца), отличавшейся высоким содержанием углерода и характерным узором. Секрет её производства долгое время был утерян.

-

Промышленный прорыв произошёл в XVIII веке благодаря Генри Бессемеру, разработавшему метод дешёвой массовой переработки чугуна в сталь путём продувки воздуха. Так началась «стальная революция», положившая начало эпохе железных дорог, мостов и крупных машин.

-

Первый в мире небоскрёб — здание Home Insurance Building в Чикаго (1885 г.) — был построен с применением стального каркаса, что стало переломным моментом в архитектуре и строительстве.

Термин «железоуглеродистые сплавы» применяется к материалам, основой которых служат железо и углерод. Эти сплавы классифицируются в зависимости от содержания углерода, как это представлено в Таблице 1.

Чистое железо, содержащее 99.9917% Fe, обладает сравнительно низкой твёрдостью — НВ 490 МПа и плотностью 7.874 г·м-3. Из-за своей мягкости оно редко находит применение в коммерческих конструкциях и изделиях.

Таблица 1. Сплавы железа с углеродом

| Материал | Процентное содержание углерода |

| Сталь | 0.05…2.14 |

| Ковкий чугун | 2.4…2.9 |

| Литейный чугун | 2.2…4.3 |

Термин «углеродистая сталь» указывает на такие типы стали, в которых основными компонентами выступают только железо и углерод. Когда в состав стали вводят дополнительные химические элементы для улучшения свойств, такую сталь называют легированной. При этом нержавеющая сталь относится к классу сплавов с высоким содержанием хрома, что обеспечивает превосходную устойчивость к коррозионным воздействиям.

1. Легированные стали

Под определением «низколегированная сталь» подразумеваются сплавы с содержанием легирующих добавок менее 2%. Если доля легирующих элементов составляет от 2% до 10%, такая сталь называется среднелегированной. Соответственно, сплавы с более чем 10% добавок классифицируются как высоколегированные. Во всех этих случаях количество углерода не превышает 1%. Наиболее часто применяемые легирующие элементы включают: алюминий, хром, марганец, никель, молибден, ванадий, бор, медь, свинец, кобальт, титан и другие.

Эти элементы могут изменять свойства стали при производстве различными способами:

- Влияние на кристаллизацию и структуру при затвердевании.

- Формирование различных карбидных фаз.

- Контроль формы графита.

- Стабилизация аустенита и фазовых превращений железа.

- Корректировка критической скорости охлаждения.

- Повышение стойкости к коррозии.

- Ограничение роста зерна при нагреве.

- Улучшение резания и обработки на станках.

2. Углеродистые стали

В углеродистых сталях отсутствуют легирующие элементы, кроме углерода. В зависимости от его содержания различают:

- доэвтектоидные стали — менее 0.80% С;

- заэвтектоидные — от 0.80% до 2.14% С.

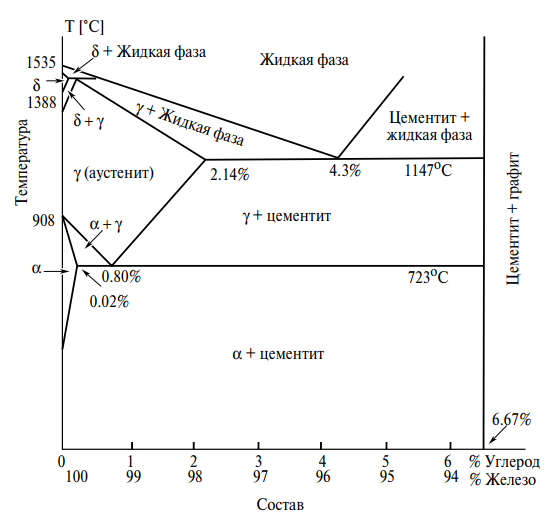

Стали с содержанием углерода от 0.10% до 0.25% классифицируются как мягкие, от 0.20% до 0.50% — как среднеуглеродистые, а свыше 0.50% — как высокоуглеродистые. Эвтектоидный состав соответствует 0.8% углерода. Графическое представление фазовых переходов таких сплавов отображено на диаграмме на Рис. 1.

Рис. 1. Равновесная диаграмма состояния железо-углерод

Рис. 1. Равновесная диаграмма состояния железо-углерод

3. Литейные чугуны

Чугуны, как разновидность железоуглеродистых сплавов, подразделяются на несколько видов:

- Серый чугун — графит в виде пластин в перлитовой матрице.

- Пластичный (высокопрочный) — графит в форме сфер, достигается введением магния или церия.

- Белый чугун — графит отсутствует, структура состоит из цементита, излом имеет характерный светлый блеск.

- Ковкий чугун — получают отжигом белого чугуна. Выделяют ферритовый и перлитовый типы, также белосердечный и черносердечный. Имеет отличные показатели по прочности и пластичности.

- Высоколегированные чугуны — дополнительно легированы кремнием, хромом, никелем или алюминием. Обладают высокой коррозионной и износостойкостью. Графит может быть в виде сфер или чешуек.

4. Автоматные стали

Данный вид стали специально разработан для легкости в обработке резанием. Благодаря добавкам серы, свинца, селена и кальция, улучшается стружкообразование и сокращается износ инструмента. Иногда также применяется фосфор для создания эффекта «самоломающейся» стружки. Эти стали незаменимы при массовом производстве на автоматах и токарных станках.

5. Мартенситно-стареющие высокопрочные стали

Эти сплавы демонстрируют выдающееся сочетание прочности и технологичности. Основу составляют железо и никель (около 8.22%), а также добавки титана, молибдена, кобальта и вольфрама. Содержание углерода в таких сталях предельно низкое — менее 0.03%, что позволяет избежать появления графитных включений при высоком содержании никеля.

Процесс упрочнения включает закалку при температуре выше 830°C с последующим охлаждением на воздухе. Результатом становится мартенсит с низким содержанием углерода. Затем материал подвергается старению при температуре 500°C в течение 2–3 часов, что сопровождается формированием мелких преципитатов. Это значительно повышает предел прочности: с 700 МПа (до старения) до 1700 МПа (после старения), а также твердость — с 300 HV до 550 HV.

6. Нержавеющие стали

Нержавеющие стали — это сплавы железа с высоким содержанием хрома, обеспечивающим устойчивость к коррозии. Они делятся на три основные группы: ферритные, мартенситные и аустенитные.

Ферритные нержавеющие стали содержат до 12.25% хрома и менее 0.1% углерода. После охлаждения они формируют исключительно ферритную структуру, не образуя аустенита. Из-за этого такие стали не подвергаются закалке, но могут упрочняться холодной деформацией.

Мартенситные нержавеющие стали включают 12…18% хрома и 0.1…1.2% углерода. При охлаждении формируется аустенит, который при закалке превращается в мартенсит с карбидами хрома. В эту категорию входят:

- Нержавеющие чугуны: ≈0.1% C и 12…13% Cr

- Нержавеющие стали: 0.25…0.30% C и 11…13% Cr

- Высокохромистые стали: 0.05…0.15% C, 16…18% Cr и ≈2% Ni

Аустенитные нержавеющие стали содержат 16…26% хрома, более 6% никеля и менее 0.1% углерода. Они сохраняют аустенитную структуру при всех температурах и могут твердеть как при закалке, так и при холодной обработке.

Во время сварки нержавеющих сталей возможно снижение коррозионной стойкости из-за выделения карбидов хрома на границах зерен. Для предотвращения этого явления применяют стабилизацию с добавлением элементов, таких как ниобий и титан, которые связывают углерод и предотвращают образование карбидов хрома.

7. Инструментальные стали

Инструментальные стали — это стали, обеспечивающие высокую твёрдость и износостойкость, применяемые для изготовления режущего и формующего инструмента.

Чистые углеродистые стали закаливаются в воде для получения максимальной твёрдости. При содержании углерода около 0.7% достигается баланс между твёрдостью и пластичностью. При содержании углерода ≈1.2% достигается максимальная твёрдость, но снижается ударная вязкость.

Добавки таких элементов, как марганец, хром, молибден, вольфрам и ванадий, повышают твёрдость и износостойкость инструментальных сталей за счёт образования твёрдых карбидов:

- Марганцевые инструментальные стали: 0.7…1% C и 1.0…2.0% Mn; закалка в масле при 780…800°С

- Хром может частично заменять марганец, улучшая вязкость

Для повышения ударной прочности стали легируют ванадием, способствующим измельчению зерна. В инструментах для горячей деформации добавляют хром и вольфрам в виде устойчивых карбидов, сохраняющих прочность при высоких температурах.

Быстрорежущие инструментальные стали сохраняют твёрдость при нагреве, возникающем во время высокоскоростной обработки. Они включают вольфрам и хром в форме карбидов, придающих прочность и термостойкость.

Заключение

Интересные факты:

-

Нержавеющая сталь была случайно открыта в 1913 году английским металлургом Гарри Бреарли, когда он искал способ улучшить износостойкость оружейных стволов. Новый сплав оказался устойчив к коррозии, что положило начало совершенно новому классу материалов.

-

Быстрорежущие стали позволяют инструменту сохранять режущие свойства при температурах до 600°C, что делает возможной высокоскоростную обработку металлов и значительно сокращает производственный цикл.

-

Мартенситно-стареющие стали сегодня используются в авиации, медицине и даже космической отрасли благодаря сочетанию сверхвысокой прочности, хорошей свариваемости и стабильных размеров после термообработки.

-

Автоматные стали в массовом производстве позволяют увеличить срок службы режущего инструмента до 30%, за счёт образования легко отделяющейся стружки и минимизации вибраций на станках.

Железоуглеродистые сплавы — это не просто технические материалы, а основа современного мира. Разнообразие сталей и чугунов, от мягких низкоуглеродистых до сверхпрочных легированных, делает возможным реализацию самых амбициозных инженерных задач. Понимание их состава, свойств и поведения при обработке позволяет точно подбирать материал под конкретные условия эксплуатации, оптимизируя производственные процессы и обеспечивая надёжность конечных изделий.

Эволюция сталей — это история взаимодействия науки, техники и практики, которая продолжается по сей день, открывая всё новые горизонты прочности, лёгкости и устойчивости. Сегодня, в эпоху высоких технологий, знание основ металлургии остаётся важнейшим инструментом для инженеров, технологов и разработчиков в самых разных отраслях.