В условиях современного машиностроения и металлообработки эффективность использования станков с числовым программным управлением напрямую зависит от качества подготовки и настройки режущего инструмента. Если ранее на станках первых поколений операции по наладке выполнялись прямо на оборудовании, то сегодня подобный подход экономически нецелесообразен: высока стоимость минуты работы современного станка и критично каждое непроизводительное действие.

Для решения этих задач разработаны специализированные приборы и методики, позволяющие выносить подготовку инструмента за пределы станочного участка, обеспечивать высокую точность позиционирования и надежность крепления, а также контролировать состояние инструмента без риска повреждения. В статье рассмотрены механические и оптические приборы настройки, системы с видеокамерами, лазерные датчики нулевого отсчета, а также методы динамической балансировки инструментальных наладок в соответствии с международными стандартами ISO и ГОСТ.

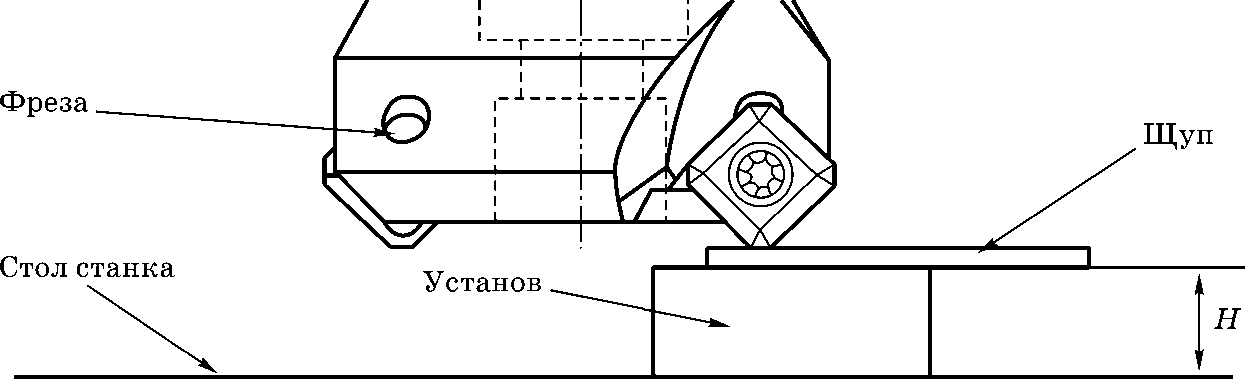

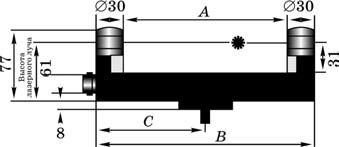

На фрезерно-сверлильно-расточных станках традиционно обеспечивался автоматический выход шпинделя в условный ноль по координатам X и Y. При этом установка по координате Z оставалась на ответственности рабочего: настройка производилась вручную с применением эталонного упора, высота которого фиксировалась в карте наладки (рис. 1).

Рис. 1. Настройка инструмента по координате Z с использованием эталонного установочного блока, высота которого указана в технологической документации

Однако такой способ не обеспечивал требуемую точность. Позиционирование по оси Z вручную не сопоставимо с высокоточной автоматикой современных обрабатывающих центров. Более того, контакт режущей кромки инструмента с эталоном нередко приводил к повреждению как самого инструмента, так и контрольного образца. Для снижения риска использовались щупы из мягких материалов, но они заметно снижали точность. Для повышения надежности всё чаще применяют специальные индикаторные приборы (рис. 2), позволяющие контролировать настройку по координате Z в пределах сотых долей миллиметра. В некоторых случаях используется контроль по ГОСТ 8.051–81, регламентирующему методы поверки индикаторных устройств.

Рис. 2. Примеры индикаторных устройств для точной настройки инструмента по координате Z

На токарных станках с ЧПУ настройка имела иной характер. Обычно оператор выполнял обработку коротких участков цилиндрической или торцовой поверхности в режиме «электрического вала», после чего измерял полученные размеры и вводил поправки в систему управления. Подобный подход также требовал значительных временных затрат и не учитывал реальных параметров инструмента, в частности — фактического диаметра.

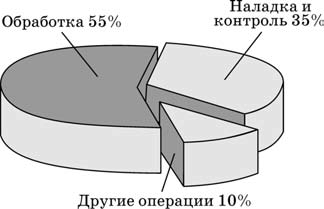

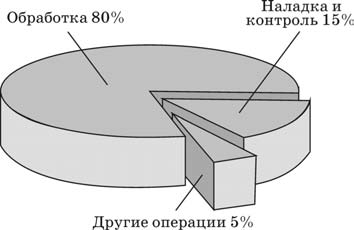

Из-за этого эффективность станков снижалась: значительная доля машинного времени уходила на корректировку инструмента. На рис. 3 показана типовая структура распределения времени при традиционном подходе, где наладочные операции занимают непропорционально большой удельный вес.

Рис. 3. Распределение времени при наладке и настройке инструмента непосредственно на станке

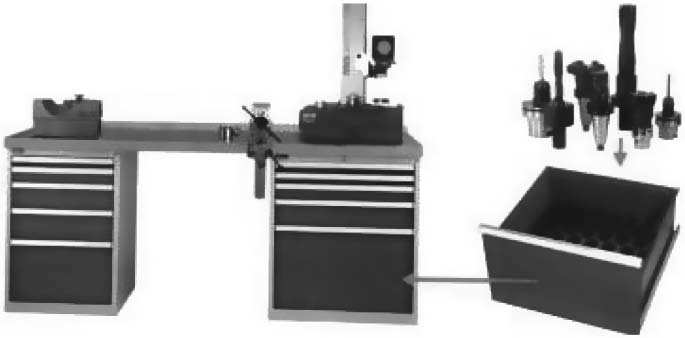

Для повышения коэффициента использования станков по «машинному времени» рекомендуется переносить основную подготовку инструмента за пределы станочного участка. Наиболее рационально организовывать специализированные зоны для сборки инструментальных наладок, оборудованные всем необходимым вспомогательным инструментом и средствами измерения.

Типовое оснащение рабочего места наладчика приведено на рис. 4. В его состав входят верстаки с монтажными блоками (рис. 5), позволяющими оперативно собирать и разбирать инструментальные наладки.

Рис. 4. Пример оснащения специализированного рабочего места для механической сборки наладок

Рис. 5. Монтажный блок для сборки инструментальных наладок

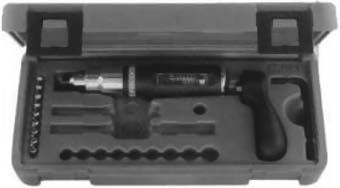

Для обеспечения стабильного качества сборки применяются динамометрические ключи и отвертки (рис. 6, 7), позволяющие затягивать крепежные элементы с точностью до 0,1 Н·м. Это исключает перекосы и преждевременный износ посадочных поверхностей, что особенно важно при работе с инструментом из твердых сплавов.

Рис. 6. Комплект динамометрических ключей для точной регулировки усилия затяжки

Рис. 7. Набор динамометрических отверток для контролируемого монтажа

Особое внимание уделяется применению противопригарных смазок (рис. 8), которые наносятся на крепежные винты и резьбовые соединения инструмента. Это позволяет снизить вероятность закипания или прихвата при высоких нагрузках и температуре, что особенно актуально для инструментов с неперетачиваемыми пластинами из твердых сплавов и быстрорежущих сталей.

Рис. 8. Противопригарная смазка для резьбовых соединений инструмента

Помимо традиционных механических способов сборки всё шире используются устройства для закрепления инструмента в термопатронах (рис. 9). Данный метод основан на тепловом расширении материала патрона и обеспечивает высокую жесткость фиксации без повреждения хвостовика.

Рис. 9. Прибор для термозакрепления инструмента в патронах

Еще один вариант фиксации — использование упругих деформаций втулок в специальных монтажных блоках (рис. 10). В данном случае сила зажима создается за счет давления от ручного насоса, а упругость втулки обеспечивает равномерное распределение усилий по поверхности хвостовика.

Рис. 10. Монтажный блок для закрепления инструмента с цилиндрическим хвостовиком за счет упругих деформаций втулок

Прибор для фиксации инструмента с цилиндрическими хвостовиками за счет упругих деформаций втулок может комплектоваться как ручным, так и электрическим насосом. Вариант конструкции с электрическим приводом позволяет автоматизировать процесс закрепления, уменьшить трудоемкость операций и повысить равномерность создаваемого усилия (рис. 11).

Перед тем как начать сборку инструментальной наладки, необходимо тщательно подготовить все элементы. Согласно требованиям ГОСТ 9.402-2004 «ЕСЗКС. Покрытия лакокрасочные. Общие требования к подготовке металлических поверхностей», все детали должны быть очищены от загрязнений, следов охлаждающих жидкостей, масла и стружки. После очистки поверхности протирают безворсовыми салфетками из нетканых материалов, что предотвращает попадание частиц под посадочные поверхности и обеспечивает стабильность соединений.

Рис. 11. Монтажный блок для закрепления инструмента с цилиндрическими хвостовиками с применением электрического насоса

После завершения сборочных операций инструментальные наладки передают на приборы для предварительной настройки вне станка. Такой подход существенно экономит дорогостоящее станочное время, так как основные измерения и корректировки выполняются заранее. Примеры оборудования для этих задач представлены на рисунках 12–14.

Рис. 12. Механический прибор для настройки инструмента на размер вне станка

Рис. 13. Оптический прибор для настройки инструмента на размер вне станка

Рис. 14. Прибор для настройки инструмента на размер вне станка с использованием видеокамеры

Оборудование первого поколения, основанное на проекции контуров режущей части на экран, имеет низкий уровень автоматизации. Подобные приборы применяются главным образом для станков средней точности, где стоимость минуты работы не столь высока.

Современные приборы для настройки инструмента фактически представляют собой специализированные координатно-измерительные машины. Наиболее известные решения, такие как системы Zoller venturion, позволяют в автоматическом режиме измерять параметры инструмента с высокой точностью и без участия оператора. Измеренные данные могут автоматически передаваться в систему ЧПУ по интерфейсу RS-232, распечатываться на принтере или сохраняться на внешние носители. Наличие дополнительного программного обеспечения обеспечивает возможность автоматической корректировки управляющих программ, например при производстве инструмента методом «вышлифовки по целому», когда в технологический процесс закладываются предыскажения на основе реальных измерений.

Приборы с оптическими методами отсчета уступают по функциональности координатным аналогам. В этом случае размеры фиксируются в виде распечатки («чека»), которая наклеивается на инструментальную наладку. Оператор вручную вносит значения в систему ЧПУ, что увеличивает длительность ввода информации и оставляет риск субъективных ошибок.

Для оборудования с высокой частотой вращения шпинделя (особенно свыше 10 000 мин–1) предварительной настройки инструмента недостаточно. В обязательном порядке выполняется динамическая балансировка наладок, которая позволяет снизить вибрации, увеличить стойкость инструмента и повысить качество обработки. Для этого применяются специальные балансировочные установки (рис. 15).

Рис. 15. Специализированная установка для динамической балансировки инструментальных наладок

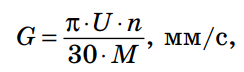

Согласно международному стандарту ISO 1940 «Mechanical vibration — Balance quality requirements for rotors in a constant (rigid) state», приняты следующие классы балансировки: G40, G16, G6.3, G2.5, G1 и G0.4.

Расчет допустимого класса дисбаланса выполняется по формуле:

где U — дисбаланс, г·мм; n — частота вращения шпинделя, мин–1; М — масса инструментальной наладки, г.

Выбранный класс балансировки определяет максимально допустимую частоту вращения наладки (рис. 16). Например, для инструментов с осевой конструкцией диаметром до 32 мм балансировка допускается не выполнять, если частота вращения не превышает 8000 мин–1. Однако для скоростных шпинделей и более массивных инструментов проведение балансировки становится обязательным условием безопасной работы.

Рис. 16. Соотношение допустимой частоты вращения шпинделя и класса балансировки инструментальной наладки

Фрезы крупного диаметра, расточные блоки и другие массивные инструменты подлежат обязательной динамической балансировке. Это связано с тем, что при увеличении линейных размеров и массы возрастает риск появления значительных динамических нагрузок, способных вызвать повышенные вибрации и отклонения от заданной траектории обработки. Если фактический класс дисбаланса оказывается недостаточным, необходимо ограничить максимально допустимую частоту вращения шпинделя, чтобы не допустить преждевременного износа узлов и нарушения качества обработки.

Следует учитывать, что для станков фрезерно-сверлильно-расточной группы базирование инструмента в шпинделе выполняется по конусу (конусы типов СК, BT, HSK, Морзе). В этом случае погрешности возникают не только по оси Z, но и по линейным размерам режущего инструмента. Из-за отклонений в геометрии конусов, неизбежных погрешностей при изготовлении и накопленного износа в процессе эксплуатации появляются биения режущих кромок многозубых инструментов: фрез, разверток, зенкеров, расточных головок. Эти биения изменяют эффективную длину инструмента и могут приводить к значительным отклонениям от заданных размеров.

Подобные ошибки особенно критичны при обработке деталей с высокими требованиями к точности и шероховатости поверхностей. Для устранения этих факторов после загрузки инструментальных наладок в магазин станка необходимо обязательно измерить их фактические параметры. Такая проверка выполняется в строгом соответствии с технологическим процессом, где инструменты имеют индивидуальную нумерацию (Т1, Т2, Т3 и т. д.).

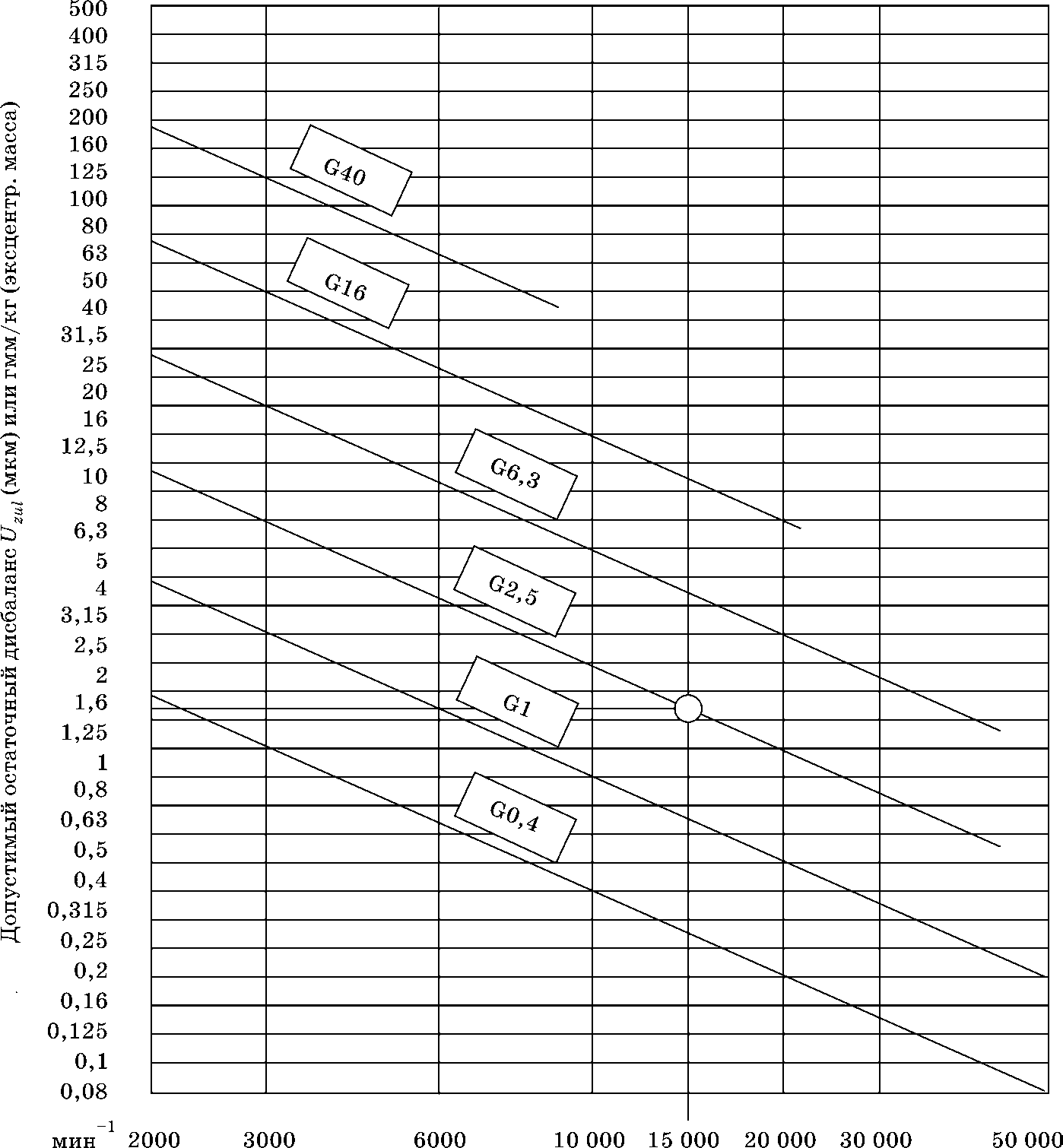

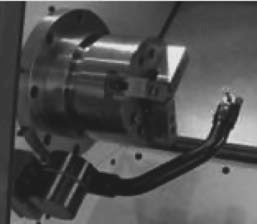

Измерение фактических размеров выполняется с использованием датчиков нулевого отсчета. Для токарных станков применяются датчики, устанавливаемые на кронштейне или в свободном пространстве стола (рис. 17). Для фрезерно-сверлильно-расточной группы используются специальные датчики иной конструкции (рис. 18).

Рис. 17. Датчик нулевого отсчета, применяемый на станках токарной группы

Рис. 18. Датчик нулевого отсчета для станков фрезерно-сверлильно-расточной группы

Наиболее прогрессивным решением для современных обрабатывающих центров является применение лазерных бесконтактных датчиков (рис. 19). Такие системы позволяют не только определять длину и диаметр инструмента, но и контролировать его состояние — износ, сколы, поломки режущих кромок.

Рис. 19. Лазерный бесконтактный датчик нулевого отсчета для фрезерно-сверлильно-расточной группы

Датчики типов NC3 и NC4 работают при частоте вращения шпинделя n = 3000 мин–1, что позволяет максимально приблизить измерительные условия к рабочим. В результате сокращается общее время наладки станка и повышается достоверность полученных данных. Кроме того, применение бесконтактных систем исключает риск повреждения режущих кромок в момент измерения, что было характерно для традиционных контактных методов.

Необходимость повторного измерения после установки инструментальных наладок в магазин станка объясняется тем, что при базировании по конусу (СК, NC, BT, Морзе) невозможно гарантировать абсолютную повторяемость линейных размеров. Даже минимальные отклонения приводят к ошибкам в позиционировании по оси Z. Поэтому контроль проводится повторно, чтобы обеспечить соответствие фактических параметров инструментальной наладки данным, заложенным в управляющую программу.

Структура затрат времени на подготовку оборудования к работе с применением подобных датчиков показана на рисунке 20. Видно, что использование лазерных систем существенно сокращает непроизводительные операции и увеличивает долю эффективного машинного времени.

Рис. 20. Структура распределения времени при использовании датчиков нулевого отсчета для настройки инструмента

Таким образом, внедрение комплексной системы предварительной подготовки и измерения инструментальных наладок — начиная от механической сборки, балансировки и заканчивая контролем размеров с помощью бесконтактных лазерных датчиков — позволяет существенно повысить производительность, сократить долю ручного труда, уменьшить вероятность ошибок оператора и обеспечить стабильное качество обработки на станках с ЧПУ.

Заключение

Комплексная система подготовки инструментальных наладок, включающая их сборку на специализированных участках, предварительную настройку на выносных приборах, обязательную динамическую балансировку и финальный контроль параметров с использованием бесконтактных датчиков, позволяет существенно повысить эффективность эксплуатации станков с ЧПУ.

Применение современных систем настройки и измерения инструмента обеспечивает:

- сокращение времени наладки;

- повышение точности обработки и повторяемости размеров;

- снижение риска повреждения режущих кромок;

- минимизацию человеческого фактора;

- увеличение ресурса и надежности станочного оборудования.

Внедрение данных технологий соответствует мировым тенденциям цифровизации производства и стандартам Индустрии 4.0, делая процессы подготовки производства более предсказуемыми, стабильными и экономически оправданными.