Содержание страницы

- 1. Требования к планировке рабочего места

- 2. Основное технологическое оснащение и оборудование сборочных постов

- 3. Подъемно-транспортные устройства на сборочном участке

- 4. Прессы для сборочных операций

- 5. Станочное оборудование вспомогательного назначения

- 6. Инструмент для сборочно-разборочных работ

- 7. Эргономика рабочего пространства: зоны досягаемости

- 8. Слесарные и слесарно-пригоночные работы на сборочном посту

- 9. Интересные факты по теме

- 10. Часто задаваемые вопросы (FAQ)

- Заключение

В основе любого успешного машиностроительного производства лежит не только передовое оборудование, но и грамотно организованное рабочее пространство. Рабочее место — это не просто участок производственной площади, а фундаментальная ячейка технологического процесса, закрепленная за конкретным специалистом или бригадой для выполнения четко определенных операций. Исторически, эволюция рабочего места прошла путь от простого верстака ремесленника до высокотехнологичных модульных систем, концепцию которых заложили еще принципы научной организации труда Фредерика Тейлора в начале XX века. Сегодня проектирование рабочего места — это комплексная инженерная задача, решающая вопросы производительности, качества, безопасности и эргономики.

Современный подход к планировке рабочего места базируется на четырех ключевых принципах, каждый из которых вносит весомый вклад в общую эффективность производственного цикла.

1. Требования к планировке рабочего места

- Максимизация производительности и эргономики: Планировка должна быть спроектирована таким образом, чтобы обеспечить условия для высокопроизводительной работы при минимальных физических и временных затратах со стороны сборщика. Это достигается за счет оптимизации трудовых движений, логичного расположения инструмента и оснастки, а также соответствия антропометрическим данным работника.

- Рациональное использование производственной площади: Эффективное использование каждого квадратного метра цеха является критически важным экономическим фактором. Комплексная и продуманная планировка позволяет разместить все необходимое оборудование и технологические зоны, избегая «мертвых зон» и необоснованных затрат на аренду или содержание площадей.

- Удобство и эффективность обслуживания: Рабочее место должно быть легкодоступным для технического обслуживания, уборки, а также для оперативной доставки комплектующих и вывоза готовой продукции. Это напрямую влияет на снижение простоев и поддержание производственной культуры.

- Безусловное соблюдение норм охраны труда: Безопасность персонала является абсолютным приоритетом. Планировка обязана полностью соответствовать действующим нормам и правилам охраны труда и техники безопасности, исключая риски травматизма, обеспечивая достаточное освещение, вентиляцию и свободные проходы. Основным документом в этой области является ГОСТ 12.2.061-81 «Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам».

2. Основное технологическое оснащение и оборудование сборочных постов

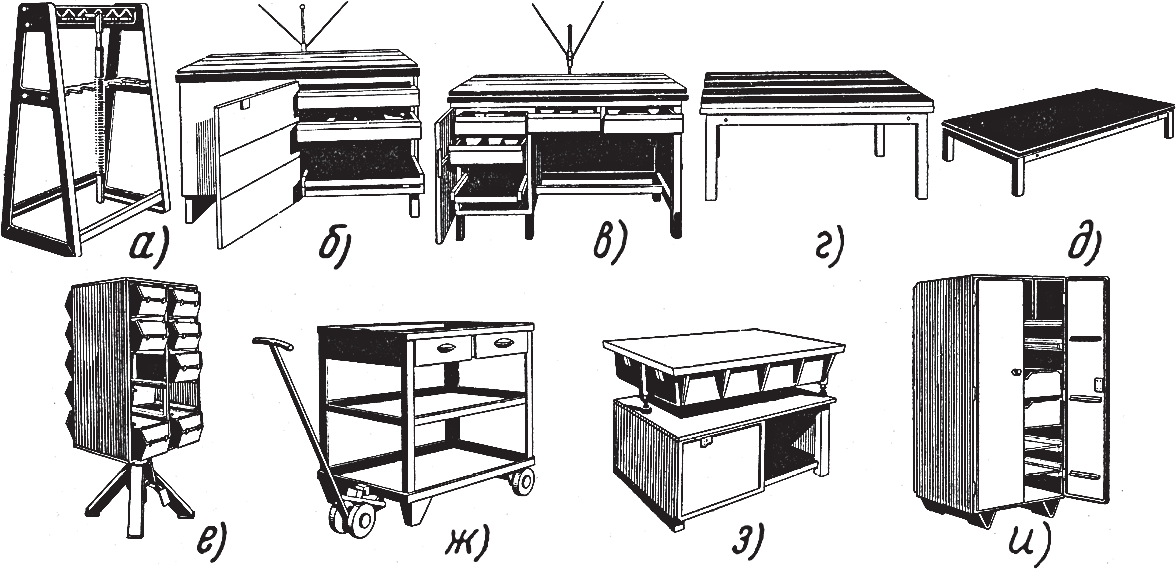

Комплектация рабочего места напрямую зависит от специфики выполняемых задач, серийности производства и габаритов собираемых изделий. На рисунке 1 представлены типовые элементы оснащения, формирующие современный сборочный пост.

Рис. 1. Приспособления и оборудование для сборочных работ

Детальное рассмотрение представленного оборудования:

- а – Стеллажи-стойки: Специализированное решение для вертикального хранения длинномерных деталей, таких как валы, оси или винты, в подвешенном состоянии. Такая конструкция предотвращает их деформацию под собственным весом и обеспечивает быстрый доступ.

- б – Верстаки слесарные многоместные: Основа рабочих мест в условиях единичного, мелкосерийного и серийного производства. Могут оснащаться как массивной чугунной столешницей с Т-образными пазами для крепления приспособлений и тисков, так и более щадящей деревянной, покрытой износостойким пластиком или текстолитом, что предпочтительнее для точных сборочных операций.

- в – Верстак слесарный однотумбовый: Компактный и универсальный вариант для выполнения широкого спектра слесарно-монтажных работ. Тумба служит для хранения наиболее часто используемого инструмента и личных вещей рабочего, поддерживая порядок на основной рабочей поверхности.

- г – Стол слесаря-сборщика (сборочный стол): Усиленная конструкция, предназначенная для сборки крупногабаритных узлов массой до 400 кг. Чугунная столешница с Т-образными пазами идеальна для точного позиционирования и фиксации деталей, а также для выполнения таких высокоточных операций, как шабровочные работы.

- д – Стеллаж-подставка: Вспомогательный стеллаж, используемый для временного хранения и межоперационной выдержки уже собранных узлов, сборок или тяжелых приспособлений, освобождая основную рабочую зону.

- е – Стеллаж поворотный клеточный: Высокоэффективное решение для организации хранения мелких крепежных изделий (болтов, гаек, шайб, шпонок). Двусторонняя поворотная конструкция обеспечивает максимальную вместимость при минимальной занимаемой площади и быстрый визуальный поиск нужной детали.

- ж – Транспортная платформа для комплектовочных стеллажей: Мобильная основа, позволяющая доставлять заранее скомплектованные наборы деталей и узлов со склада непосредственно на сборочный пост, минимизируя перемещения сборщика и реализуя принцип «точно вовремя» (Just-in-Time).

- з – Стол для поверочных плит: Специализированный стол с жесткой, виброустойчивой станиной, предназначенный для установки гранитных или чугунных поверочных плит. Используется для выполнения контрольных и разметочных операций высокой точности, также оснащается ящиками для хранения прецизионного измерительного инструмента.

- и – Инструментальный шкаф слесаря-сборщика: Надежное хранилище для персонального слесарного и измерительного инструмента, сменной оснастки, а также для технической документации (чертежей, технологических карт), необходимой при сборке и отладке сложного оборудования, такого как станки или машины.

Сравнительный анализ основных типов верстаков

| Тип верстака | Материал столешницы | Типичная нагрузка, кг | Основное применение | Преимущества | Недостатки |

|---|---|---|---|---|---|

| Слесарный тяжелый | Чугун, сталь (лист 5-10 мм) | 500 — 3000 | Тяжелые сборочные и демонтажные работы, правка, гибка, шабрение | Высокая прочность, жесткость, наличие Т-пазов для крепления | Большой вес, высокая стоимость, риск повреждения деталей |

| Сборочный универсальный | МДФ/фанера + пластик/линолеум/резина | 200 — 750 | Общая сборка узлов, монтажные работы, не требующие ударных нагрузок | Универсальность, не повреждает покрытия деталей, умеренная цена | Меньшая стойкость к ударным нагрузкам и агрессивным средам |

| Монтажный (радиомонтажный) | МДФ + антистатическое (ESD) покрытие | 100 — 300 | Сборка электронных компонентов, точной механики | Защита от статического электричества, наличие доп. оснащения (освещение, полки) | Узкая специализация, не предназначен для силовых работ |

3. Подъемно-транспортные устройства на сборочном участке

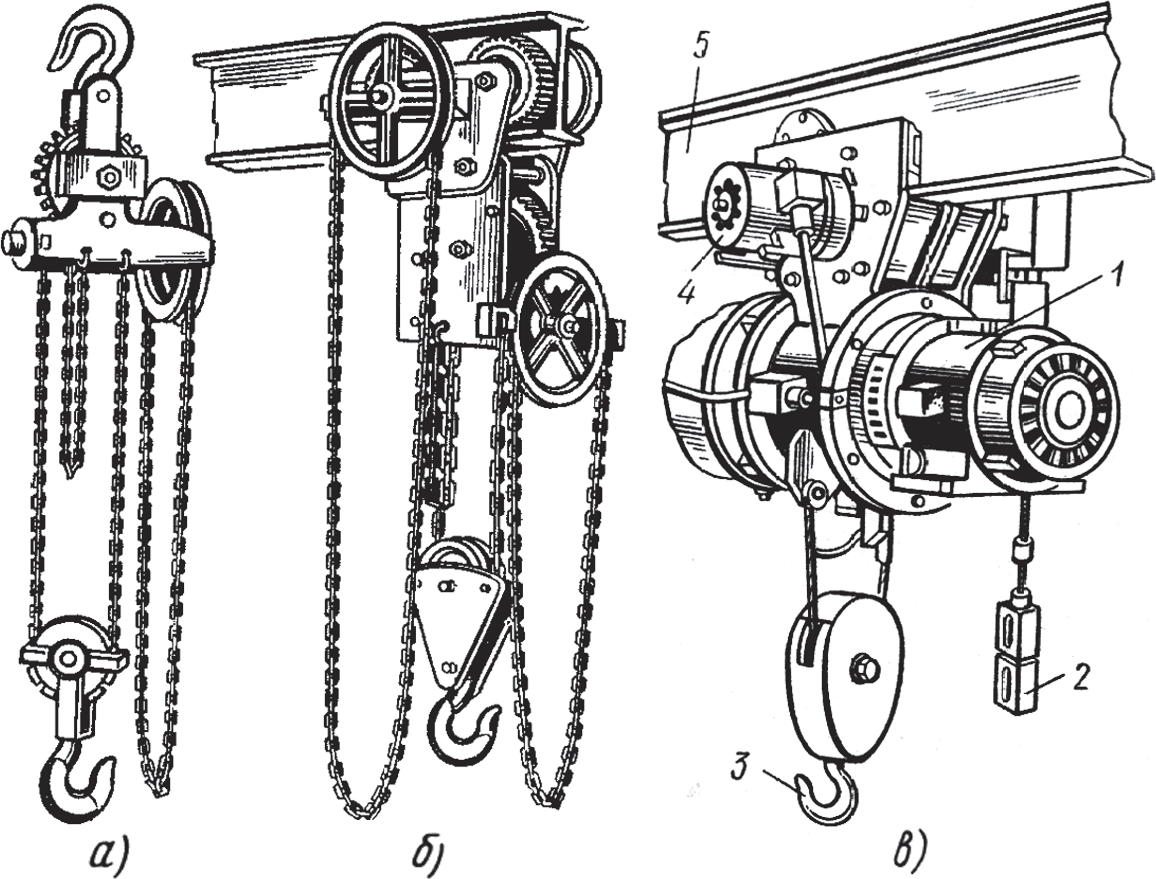

При работе с деталями и узлами, масса которых превышает установленные нормы для ручного подъема, неотъемлемой частью рабочего места становятся грузоподъемные механизмы. Их применение не только облегчает труд, но и является строгим требованием техники безопасности.

Часто используются тали (рис. 2, а), представляющие собой подвесные механизмы для подъема и опускания груза в ходе монтажных, погрузочных или разгрузочных операций. Тали могут быть подвешены стационарно над рабочей зоной с помощью треноги, консоли или другой силовой конструкции. Для обеспечения мобильности ручная таль с помощью верхнего крюка монтируется на каретку, перемещающуюся по монорельсу (рис. 2, б). Такое решение позволяет перемещать груз не только по вертикали, но и в горизонтальной плоскости вдоль балки.

Более производительным и широко распространенным решением являются электротельферы (рис. 2, в), обладающие грузоподъемностью в диапазоне от 2,5 до 50 кН (что эквивалентно 250 кгс до 5 тс). На рисунке показаны его ключевые компоненты: 1,4 – электродвигатели подъема и перемещения соответственно, 2 – кнопочный пульт (пусковое управляющее устройство), 3 – крюковая подвеска (блок с крюком), 5 – несущая кран-балка, которая может быть выполнена в виде консоли или моста для охвата большей площади.

Рис. 2. Подъемные устройства, применяемые при сборочных работах

Преимущества и недостатки подъемных устройств

- Ручные тали:

- Преимущества: Энергонезависимость, низкая стоимость, простота конструкции и обслуживания, возможность использования в пожароопасных зонах.

- Недостатки: Низкая скорость подъема, требует значительных физических усилий от оператора, ограниченная грузоподъемность.

- Электротельферы:

- Преимущества: Высокая скорость и производительность, большая грузоподъемность, минимальные усилия со стороны оператора, возможность дистанционного управления.

- Недостатки: Требуют подключения к электросети, более высокая стоимость, сложнее в обслуживании и ремонте.

Выбор конкретного типа устройства диктуется интенсивностью работ, массой грузов и производственными условиями. Все грузоподъемные механизмы должны проходить регулярное техническое освидетельствование в соответствии с ГОСТ 22584-96 «Тали электрические канатные. Общие технические условия» и другими отраслевыми стандартами.

4. Прессы для сборочных операций

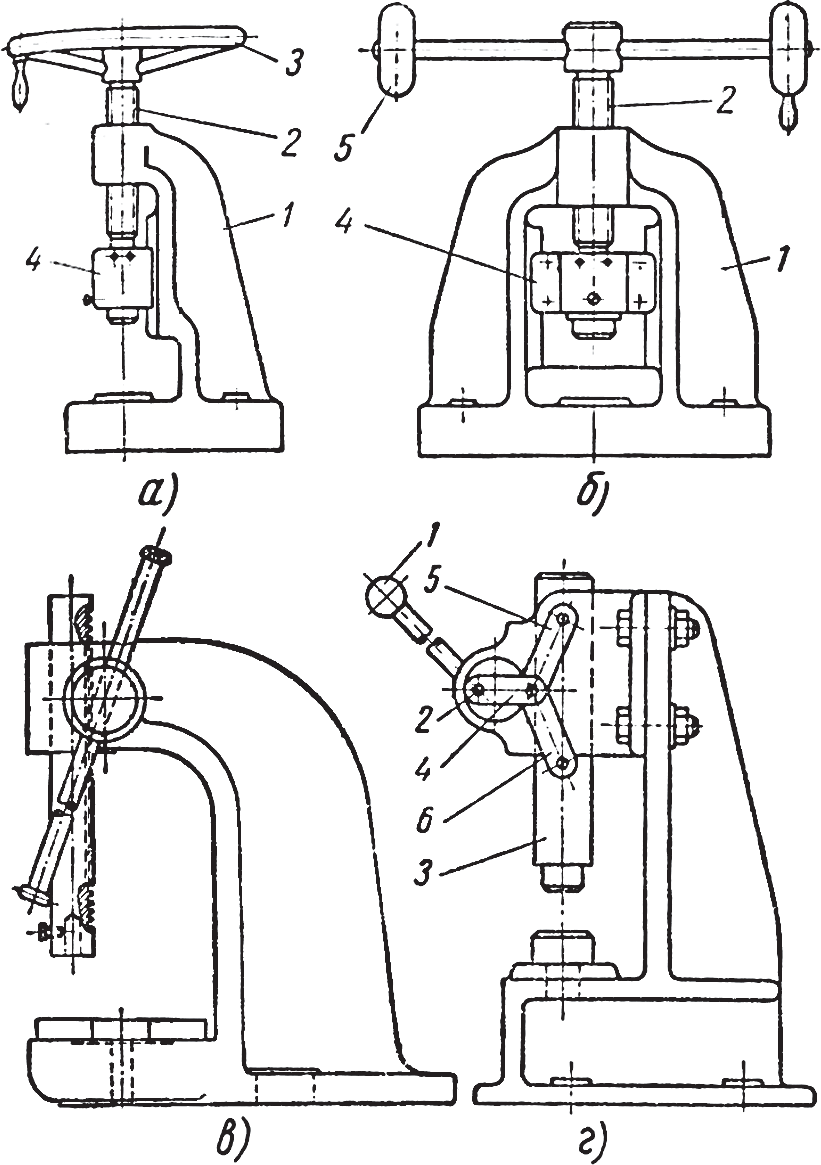

Операции запрессовки (установки подшипников, втулок, штифтов) и распрессовки являются неотъемлемой частью сборочных процессов. Для их выполнения в сборочных цехах применяют ручные винтовые, реечные, эксцентриковые, а также более мощные гидравлические и пневматические прессы.

Рис. 3. Ручные прессы, применяемые при сборочных работах

Винтовые ручные прессы являются наиболее простыми и распространенными. Они бывают одностоечными (рис. 3, а) и двухстоечными (рис. 3, б). Ключевые элементы конструкции: 1 – станина (стойка), 2 – силовой винт, 3 – маховик или 5 – штанга с грузами, 4 – направляющий ползун. Одностоечные прессы развивают усилие до 5–7,5 кН, в то время как более жесткие двухстоечные конструкции способны создавать усилие до 50 кН. Рабочий ход ползуна обычно составляет 100-250 мм. Для облегчения работы и создания пикового усилия используется инерция массивного маховика (рис. 3, а) или штанги с грузами (рис. 3, б), которые рабочий раскручивает перед контактом с деталью.

Реечные ручные прессы (рис. 3, в) создают усилие за счет зубчатой передачи. В простейшем варианте рукоятка напрямую вращает шестерню, входящую в зацепление с рейкой. Для увеличения усилия могут применяться многоступенчатые редукторы (с несколькими парами зубчатых колес), что повышает передаточное отношение. Такие прессы развивают усилие до 10–30 кН и имеют больший ход рейки, до 300-350 мм, что удобно для протяженных операций.

Эксцентриковые ручные прессы (рис. 3, г) используют рычажный механизм для многократного увеличения усилия. При повороте рукоятки 1, связанной с эксцентриком 2, звено 4 смещается горизонтально. Это приводит к выпрямлению коленного механизма, состоящего из звеньев 5 и 6. При этом звено 5 совершает только вращательное движение, а звено 6, перемещаясь вдоль своей оси, передает огромное усилие на шток 3. Такие прессы отличаются малым рабочим ходом, но очень большим усилием в конце хода.

Помимо стационарных прессов, на рабочем месте слесаря-сборщика широко применяются и другие приспособления и механизированный инструмент: ручные электродрели, аккумуляторные гайковерты, монтажные призмы, различные струбцины, гидравлические и винтовые домкраты, съемники для подшипников и шкивов, и многое другое.

5. Станочное оборудование вспомогательного назначения

Хотя основные обрабатывающие операции выполняются в механических цехах, рабочее место сборщика часто оснащается компактным станочным оборудованием для выполнения мелких подгоночных работ. Это позволяет избежать потерь времени на перемещение деталей и оперативно устранять несоответствия. Типичный набор включает:

- Заточной станок (точильно-шлифовальный или обдирочный): для заточки режущего инструмента (сверл, резцов), снятия заусенцев и фасок.

- Сверлильный станок (настольный или вертикальный): для сверления, зенкерования и развертывания отверстий по месту.

- Поперечно-строгальный или малый фрезерный станок: для доработки пазов, плоскостей и других элементов.

- Ножовочный (отрезной) станок: для отрезки заготовок или подгонки деталей по длине.

6. Инструмент для сборочно-разборочных работ

Ассортимент инструмента на рабочем месте сборщика чрезвычайно широк и делится на несколько групп: ручной и механизированный режущий, вспомогательный и слесарно-монтажный инструмент. Грамотное и систематизированное размещение этого арсенала — ключ к высокой производительности.

7. Эргономика рабочего пространства: зоны досягаемости

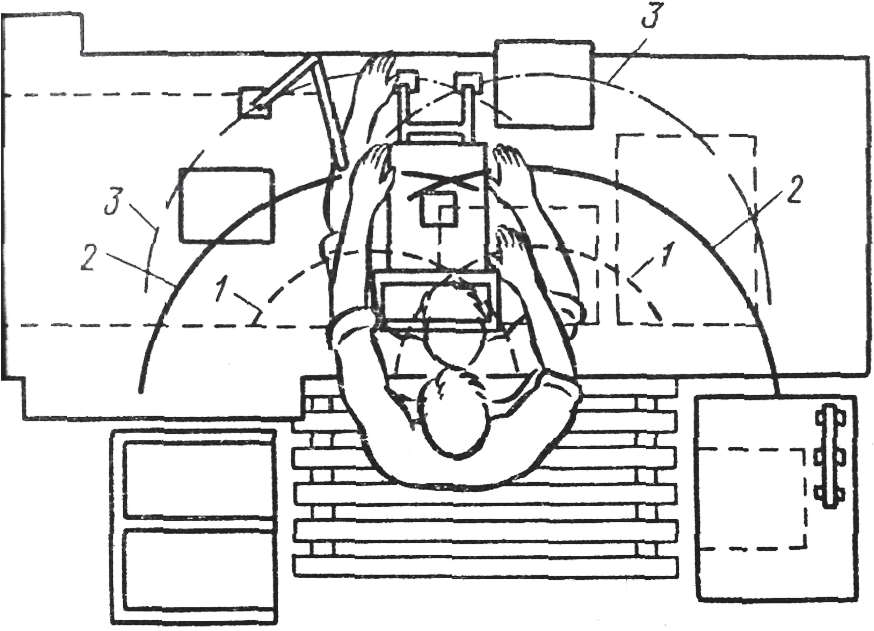

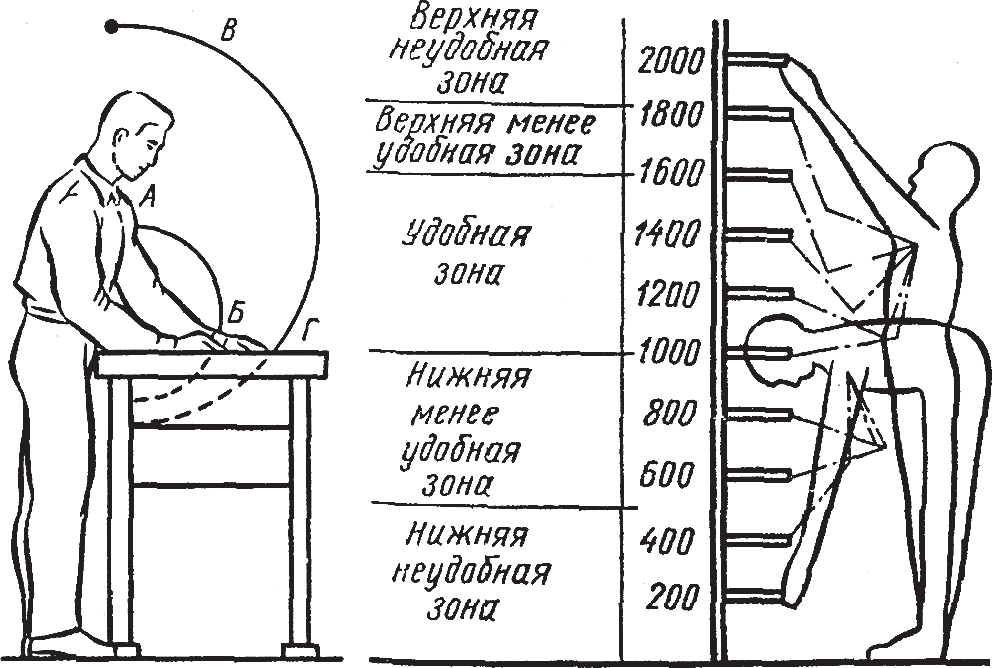

Рациональное расположение оборудования и инструмента напрямую влияет на утомляемость работника и скорость выполнения операций. Эргономика рабочего места, как научная дисциплина, предписывает организовывать пространство в соответствии с антропометрическими данными человека. Основная цель — минимизация непроизводительных и утомительных движений.

- Движения должны быть максимально короткими и энергоэффективными.

- Необходимо минимизировать глубокие наклоны и частые повороты корпуса, которые приводят к быстрой усталости.

- Следует полностью исключить лишние перемещения по цеху и хаотичные поисковые движения руками.

- Планировка должна способствовать равномерной и симметричной работе обеими руками, что снижает нагрузку на доминантную руку.

Для достижения этих условий существует система правил зонирования:

- Принцип доминантной руки: Все предметы, которые рабочий использует только правой или только левой рукой, должны располагаться с соответствующей стороны.

- Принцип частоты использования: Наиболее востребованные инструменты и детали размещаются как можно ближе к работнику, а предметы редкого использования — на периферии рабочей зоны.

- Принцип порядка: Следует избегать как скученности предметов, мешающей свободному доступу, так и их чрезмерной разбросанности, которая провоцирует лишние движения и трату времени на поиски.

- Принцип постоянства: За каждым инструментом и элементом оснастки должно быть закреплено свое постоянное место. Это позволяет выработать мышечную память (автоматизм движений) и сделать работу максимально экономичной.

Все оборудование и технологическая оснастка должны располагаться в пределах зон досягаемости рук в горизонтальной и вертикальной плоскостях, что регламентируется стандартами, например, ГОСТ 12.2.032-78 «ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования» и ГОСТ 12.2.033-78 «ССБТ. Рабочее место при выполнении работ стоя. Общие эргономические требования».

Рис. 4. Пределы досягаемости рук слесаря-сборщика в рабочей горизонтальной плоскости: 1 – нормальная (оптимальная) зона (1000х350 мм), где выполняются наиболее частые операции; 2 – максимальная зона (1300х500 мм), доступная без изменения положения корпуса; 3 – максимальная зона досягаемости при наклоне корпуса вперед до 30° (1300х600 мм).

Рис. 5. Пределы досягаемости рук слесаря-сборщика в рабочей вертикальной плоскости

8. Слесарные и слесарно-пригоночные работы на сборочном посту

Даже при высокой точности современного металлообрабатывающего оборудования, для достижения требуемых посадок и сопряжений часто необходимы ручные доделочные операции. Эти работы, хоть и не являются сборочными в чистом виде, относятся к подготовительным и выполняются непосредственно на рабочем месте.

К таким операциям относятся: опиливание, шабрение (снятие тончайших слоев металла для достижения высокой плоскостности), припасовка, притирка (достижение герметичности сопрягаемых поверхностей), а также локальное сверление, развертывание отверстий и нарезание резьбы. Эти переходы могут выполняться как вручную, так и с применением специализированных механизмов и приспособлений.

Очистка и промывка деталей как залог качества сборки

Критически важным этапом, предваряющим сборку, является тщательная очистка и промывка деталей. Попадание даже мельчайших металлических опилок, стружки, абразивной пыли или волокон обтирочных материалов в сопрягаемые поверхности, каналы смазки или подшипники может привести к задирам, повышенному нагреву и катастрофически быстрому износу изделия.

Промывку осуществляют в специальных промывочных баках и шкафах, а в условиях серийного производства — в механизированных моечных машинах. В качестве промывочной жидкости обычно используют подогретые (60-80°C) водные растворы щелочей, например, 3-5% раствор кальцинированной соды с добавками ПАВ. Для мелких деталей сложной формы, имеющих глухие отверстия и внутренние полости, наиболее эффективным методом является очистка в установках с использованием ультразвуковых колебаний высокой частоты. Эффект кавитации, создаваемый ультразвуком, позволяет удалять загрязнения даже из самых труднодоступных мест.

После промывки детали подлежат обязательной и тщательной просушке сжатым воздухом. Особое внимание уделяется продувке всех отверстий, пазов и канавок, где может скапливаться влага и остатки загрязнений. Для этого используется специальный обдувочный пистолет, часто снабженный удлиненным соплом малого диаметра, которое позволяет создать мощную, направленную струю воздуха и добраться до любых углублений.

9. Интересные факты по теме

- Система 5S: Современная концепция организации рабочего места во многом основана на японской системе 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke — сортировка, соблюдение порядка, содержание в чистоте, стандартизация, совершенствование). Она была разработана в послевоенной Японии в компании Toyota и является частью философии «бережливого производства».

- Происхождение верстака: Слово «верстак» происходит от немецкого «Werkstatt», что означает «мастерская». Это подчеркивает центральную роль этого оборудования как «мастерской в миниатюре».

- Эргономика и космос: Принципы эргономики и оптимизации рабочего пространства достигли своего апогея при проектировании кабин космических кораблей, где каждый сантиметр пространства и каждое движение космонавта критически важны.

- Умные рабочие места (Industry 4.0): Будущее сборочных постов — это интеграция с цифровыми технологиями. Уже сегодня существуют «умные» рабочие места, оснащенные сенсорными экранами с 3D-моделями и инструкциями, системами отслеживания инструмента и автоматическим контролем момента затяжки резьбовых соединений.

10. Часто задаваемые вопросы (FAQ)

- В чем ключевое отличие слесарного верстака от сборочного стола?

- Основное отличие в прочности и материале столешницы. Слесарный верстак предназначен для тяжелых работ (рубка, гибка, работа с кувалдой) и обычно имеет мощную металлическую или чугунную столешницу. Сборочный стол предназначен для более точных операций, поэтому его столешница часто имеет покрытие, предотвращающее повреждение деталей (пластик, резина).

- Почему так важны зоны досягаемости (рис. 4)?

- Размещение инструментов и деталей в соответствии с зонами досягаемости напрямую снижает утомляемость работника. Работа в «нормальной зоне» требует минимальных движений рук, в то время как постоянная необходимость тянуться в «максимальную зону» или за ее пределы приводит к болям в спине, шее и плечах, снижая концентрацию и производительность.

- Что такое шабрение и зачем оно нужно в XXI веке?

- Шабрение — это процесс соскабливания тончайших слоев металла с поверхности специальным инструментом (шабером) для достижения высочайшей точности формы и плоскостности, недостижимой для большинства видов шлифования. Оно до сих пор применяется при изготовлении и ремонте направляющих станин станков, поверочных плит и других прецизионных поверхностей.

- Можно ли использовать обычный керосин для промывки деталей?

- Да, керосин и другие растворители (например, уайт-спирит) широко применяются для очистки деталей от масляных и консервационных загрязнений. Однако они являются горючими и токсичными. Современные щелочные моющие составы на водной основе более безопасны с точки зрения пожарной безопасности и экологии, а при подогреве показывают высокую эффективность.

- Какое основное средство индивидуальной защиты (СИЗ) для слесаря-сборщика?

- Базовый комплект СИЗ включает в себя: защитные очки (для защиты от стружки и осколков), рабочие перчатки (для защиты рук от порезов, заусенцев и загрязнений) и специальную рабочую обувь с защитным подноском (для защиты от падения тяжелых предметов). В зависимости от выполняемых операций могут потребоваться респиратор, защитные наушники или каска.

Заключение

В заключение необходимо подчеркнуть, что современное рабочее место слесаря-сборщика — это сложная, тщательно спроектированная система, а не случайный набор оборудования. Интегрированный подход, объединяющий выбор правильного технологического оснащения, строгое соблюдение принципов эргономики и безопасности, а также внедрение методик бережливого производства, таких как 5S, является краеугольным камнем для достижения высокой производительности труда, гарантированного качества выпускаемой продукции и создания безопасных и комфортных условий для работников. Инвестиции в правильную организацию рабочих мест всегда окупаются за счет снижения брака, повышения скорости сборки и минимизации производственного травматизма, что в конечном итоге определяет конкурентоспособность предприятия на современном рынке.