Содержание страницы

В мире машиностроения, гидравлики и пневматики надежность и долговечность оборудования напрямую зависят от качества герметизации его узлов. Утечка рабочей жидкости или газа, а также проникновение внешних загрязнителей, таких как пыль и влага, могут привести к преждевременному износу, снижению эффективности и даже к аварийному отказу системы. Именно для предотвращения этих рисков и служат уплотнительные устройства. Их история уходит корнями вглубь веков, начиная от простых кожаных и войлочных сальников в первых механизмах и заканчивая современными композитными и полимерными материалами, способными работать в экстремальных условиях. В данном материале мы проведем детальный разбор ключевых типов уплотнений, их материалов, особенностей применения и монтажа в соответствии с современными стандартами.

1. Герметизация неподвижных (статических) соединений

Наиболее фундаментальной задачей в любой механической системе является обеспечение герметичности неподвижных, или фланцевых, соединений. Для этого применяются прокладки — элементы, устанавливаемые между двумя прилегающими поверхностями и деформируемые при затяжке крепежа. За счет пластической или упругой деформации материал прокладки заполняет микронеровности сопрягаемых деталей, создавая непроницаемый барьер для рабочей среды. Выбор материала для прокладки является ключевым инженерным решением и диктуется условиями эксплуатации.

В качестве материалов для статических уплотнений используется широкий спектр веществ: от традиционных металлов (свинец, медь, алюминий, мягкое железо) и нетканых материалов (технический картон, паронит, асбест) до современных полимеров (фторопласт, полихлорвинил) и эластомеров (различные виды резины). Каждый материал обладает уникальным набором свойств, определяющих его сферу применения.

В таблице 1 систематизированы основные типы прокладочных материалов и их эксплуатационные характеристики.

Таблица 1. Ключевые материалы для изготовления статических прокладок и их рабочие параметры

| Материал уплотнения | Рабочая среда | Предельная температура, °С | Макс. рабочее давление, кгс/см2 (≈ МПа) |

| Свинец | Растворы кислот слабой и средней концентрации | до 100 | 2 (≈0,2) |

| Резина сплошная (маслобензостойкая) | Вода, воздух, инертные газы, вакуум | 30 | 3 (≈0,3) |

| Картон технический промасленный (ГОСТ 9347-74) | Вода, нефтепродукты, минеральные масла | 40 | 10 (≈1,0) |

| Паронит ПОН-Б (ГОСТ 481-80) | Воздух, нейтральные сухие газы, водяной пар | 60 | 50 (≈5,0) |

| Резина с парусиновой прослойкой (тканевая) | Вода (техническая), воздух | 60 | 6 (≈0,6) |

| Резина, армированная металлической сеткой | Вода, воздух, слабые растворы | 90 | 10 (≈1,0) |

| Полотно асбестовое армированное | Вода, пар, воздух | 150 | — |

| Медь (отожженная) | Водяной пар, газы, жидкости | 250 | 35 (≈3,5) |

| Асбометалл в медной оболочке | Водяной пар, продукты сгорания | 250 | 35 (≈3,5) |

| Алюминий | Водяной пар | 300 | 20 (≈2,0) |

| Алюминий | Нефтепродукты, масла | 300 – 400 | 30 – 60 (≈3,0 – 6,0) |

| Мягкое железо (сталь) | Вода высокого давления, перегретый пар | 470 | 100 (≈10,0) |

| Нержавеющая сталь | Перегретый пар, агрессивные среды | 500 | 120 (≈12,0) |

| Полихлорвинил (ПВХ) | Кислоты, щелочи, бензин | 60 | 40 (≈4,0) |

| Паронит ПМБ (маслобензостойкий, ГОСТ 481-80) | Бензин, керосин, минеральные масла | 100 | 75 (≈7,5) |

| Паронит Л и ЛВ | Вода, пар, водные солевые растворы | 375 | 40 (≈4,0) |

| Асбест листовой | Отработанный пар, горячие выхлопные газы | 450 | 1,5 (≈0,15) |

При выполнении ремонтных работ гидравлических и пневматических систем крайне важно уделять внимание качеству подготовки как самих прокладок, так и уплотняемых поверхностей. Геометрия прокладки должна идеально соответствовать контуру сопрягаемых деталей. Не менее важен правильный выбор толщины уплотнителя: он должен быть способен скомпенсировать возможные отклонения от параллельности и плоскостности фланцев без чрезмерного сжатия.

1.1. Особенности применения картонных и бумажных прокладок

Картонные и бумажные уплотнения, несмотря на свою простоту, требуют тщательной подготовки. Их структура не допускает наличия разрывов, вырванных участков, морщин или складок. Поверхность должна быть абсолютно ровной и чистой. Допустимая неравномерность толщины по всей площади прокладки не должна превышать 0,1–0,15 мм. Для защиты от воздействия влаги и масел, что предотвращает размокание и потерю структурной целостности, их необходимо пропитывать. Эффективная технология пропитки включает следующие шаги:

- Предварительное смачивание прокладки в горячей воде с последующей сушкой. Это вызывает набухание целлюлозных волокон и увеличивает пористость материала.

- Погружение в горячее машинное масло или олифу (с температурой 80-90 °С) на 20–30 минут для глубокого и равномерного проникновения состава.

Такие прокладки часто устанавливают с использованием уплотняющих паст, нитролака или маслостойкого клея для улучшения адгезии и начальной герметизации. Важно помнить, что любые поперечные канавки или глубокие царапины на уплотняемых поверхностях резко снижают эффективность уплотнения, в то время как концентрические кольцевые канавки могут ее улучшить, создавая дополнительные барьеры.

1.2. Резиновые кольца круглого сечения (O-Ring)

Более технологичным и совершенным решением для герметизации как подвижных, так и неподвижных соединений являются уплотнительные кольца круглого сечения, изготавливаемые из маслобензостойкой резины. Их производство и характеристики регламентируются стандартом ГОСТ 9833-73.

Принцип их действия основан на создании начального натяга (обжатия) при монтаже. Кольцо устанавливается в специально спроектированную прямоугольную канавку, глубина которой меньше диаметра поперечного сечения кольца на 5-6%. Это обеспечивает начальное контактное давление. Ширина канавки при этом должна быть достаточной, чтобы кольцо могло свободно разместиться в ней без выдавливания.

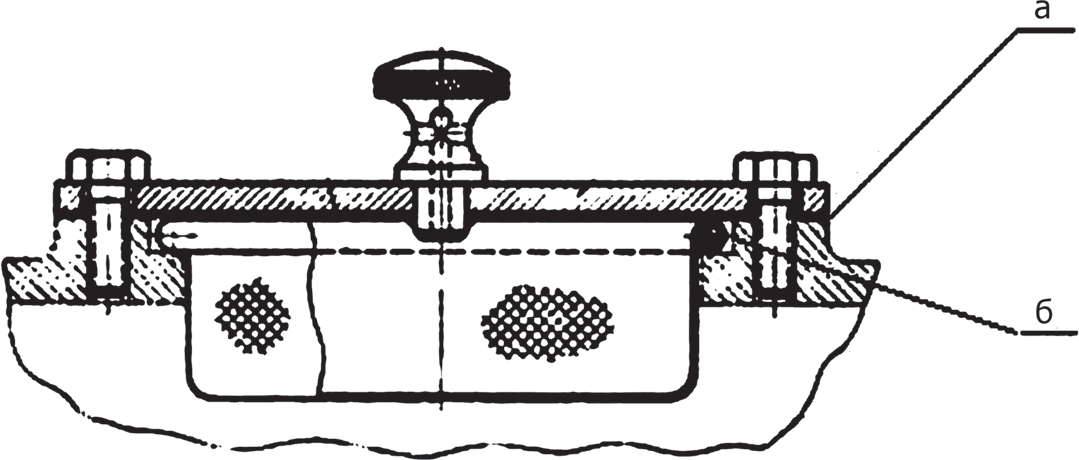

Рис. 1. Сравнение принципов статического уплотнения: а — плоская прокладка; б — эластичное резиновое кольцо в канавке

Под воздействием давления рабочей среды резина, как практически несжимаемая жидкость, деформируется и прижимается к стенкам канавки, надежно герметизируя зазор. Этот эффект самоприжимания делает кольца эффективными при давлениях до 25 МПа. При работе с давлениями свыше 10 МПа для предотвращения выдавливания (экструзии) материала кольца в зазор под него устанавливают защитные шайбы, как правило, из фторопласта-4.

Преимущества колец круглого сечения неоспоримы:

- Компактность: занимают минимальное пространство.

- Высокая надежность: обеспечивают двустороннее уплотнение.

- Простота монтажа: не требуют сложного инструмента.

- Низкие потери на трение в динамических приложениях.

- Долговечность: срок службы напрямую зависит от качества обработки поверхности (шероховатость не более Ra 1,25 мкм), а также от правильного выбора марки резины, ее твердости и эластичности.

2. Герметизация подвижных соединений (динамические уплотнения)

Уплотнение подвижных соединений (валов, штоков) — значительно более сложная задача, так как уплотнительный элемент подвергается постоянному трению и износу. Такие уплотнения должны не только предотвращать утечку, но и выдерживать механические нагрузки, высокие скорости и температуры.

2.1. Войлочные (фетровые) и волокнистые уплотнения

Одним из старейших, но все еще применяемых типов уплотнений для валов являются эластичные кольца из фетра или войлока (согласно ГОСТ 6418-81), реже — из пробки или специальных композитов на основе синтетического каучука. Они просты по конструкции, дешевы в производстве и эффективно защищают подшипниковые узлы от вытекания консистентной смазки и попадания пыли.

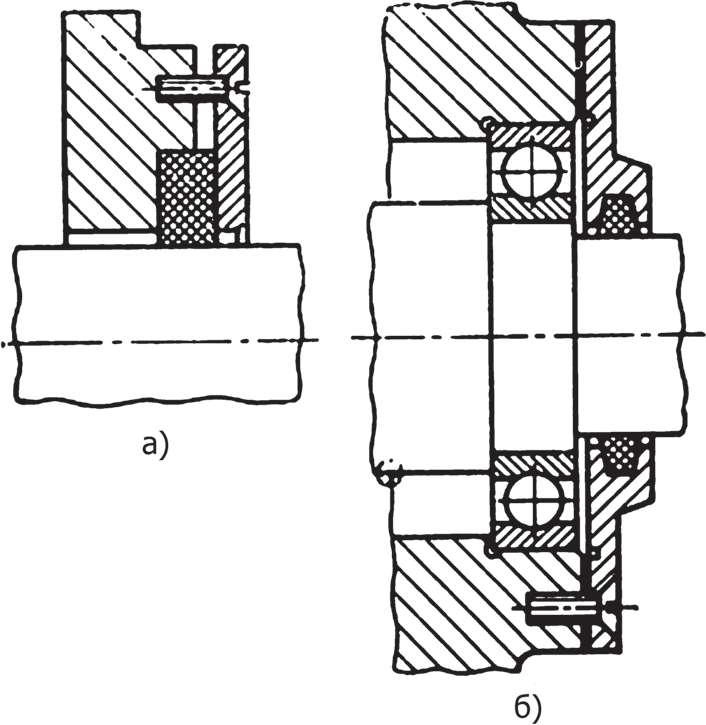

Рис. 2. Варианты установки войлочных уплотнений: а — кольцо с возможностью осевого поджатия; б — кольцо, фиксируемое в крышке корпуса

Эффективность таких уплотнений ограничена окружной скоростью вала до 5 м/с. При полированной поверхности вала допускается скорость до 8 м/с. Однако у них есть существенные недостатки: быстрый износ, высокое тепловыделение из-за трения и неспособность работать при высоких температурах или в агрессивных средах.

Перед установкой войлочного кольца его необходимо пропитать в горячем (t=90° C) масле (например, индустриальное И-12А или И-20А) в течение не менее 5 часов. Это снижает трение и износ, а также улучшает уплотняющие свойства. Установленное в паз кольцо должно плотно, без зазоров, охватывать вал, но не вызывать его чрезмерного нагрева.

2.2. Манжетные уплотнения (сальники)

Манжетные уплотнения, часто называемые сальниками, являются наиболее распространенным и эффективным решением для герметизации вращающихся валов и штоков с возвратно-поступательным движением. Они изготавливаются из синтетического каучука (резины), часто армированы стальным каркасом и оснащены браслетной пружиной.

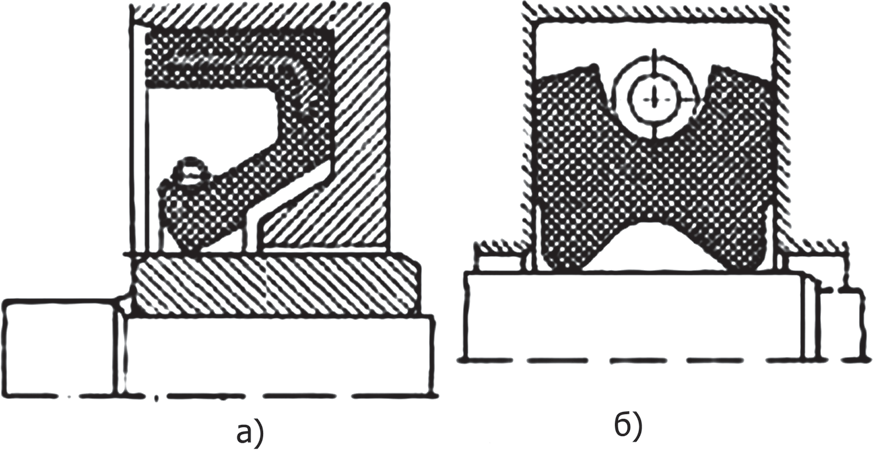

Рис. 3. Конструкции манжетных уплотнений: а — армированные (сальники по ГОСТ 8752-79); б — неармированные

Армированные манжеты для вращающихся валов, стандартизированные по ГОСТ 8752-79, надежно работают при окружных скоростях до 10 м/с и давлении до 0,05 МПа. Пружина обеспечивает постоянное радиальное прижатие рабочей кромки манжеты к валу, компенсируя износ и температурные деформации. Для их долговечной работы требуется высокая чистота обработки поверхности вала (шероховатость не грубее Ra 1,25 мкм).

Для уплотнения штоков и поршней в гидравлических системах применяются V-образные (воротниковые) манжеты. Они способны выдерживать давление до 30-50 МПа и скорость движения до 0,5 м/с. Их конструкция позволяет давлению рабочей среды дополнительно прижимать уплотняющие кромки к поверхности, создавая эффект самоуплотнения.

Рис. 4. Типы гидравлических манжет: а — воротниковые для штоков; б — разжимные для поршней

2.3. Шевронные многорядные уплотнения

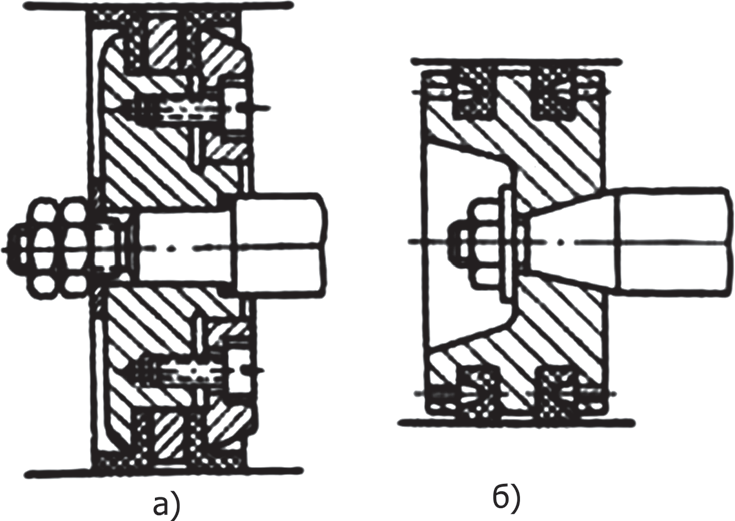

Для особо тяжелых условий эксплуатации, характеризующихся высоким давлением (до 50 МПа и выше), применяются шевронные пакетные уплотнения. Их конструкция и размеры регламентируются ГОСТ 22704-77.

Такое уплотнение представляет собой набор V-образных эластичных колец (обычно от 3 до 7 штук), изготовленных из прорезиненной ткани (например, «доместик»). Пакет устанавливается между нажимным и опорным кольцами. Под действием давления среды и осевого поджатия V-образные манжеты раскрываются, плотно прилегая к штоку и стенкам цилиндра.

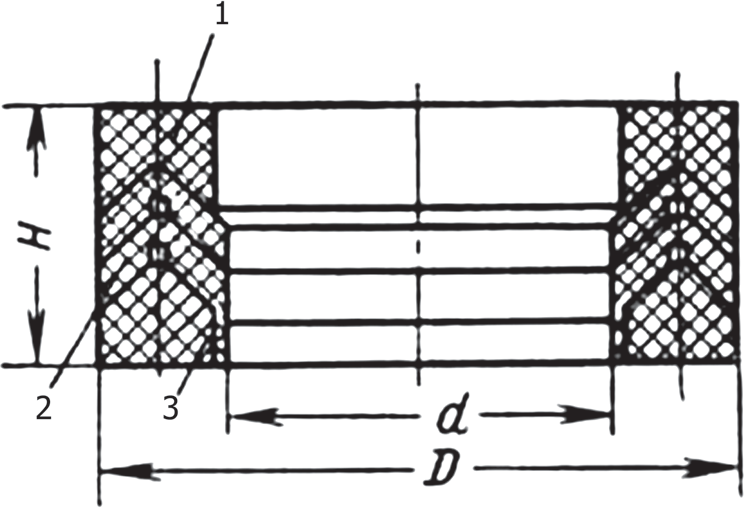

Рис. 5. Устройство шевронного уплотнения: 1 — опорное кольцо; 2 — шевронные (V-образные) кольца; 3 — нажимное кольцо

Достоинства шевронных уплотнений: высочайшая надежность и долговечность. Недостатки: большие габариты, значительные потери на трение и необходимость периодического осевого поджатия по мере износа.

Сравнительный анализ основных типов уплотнений

Для наглядности и помощи в выборе оптимального решения, сведем ключевые характеристики рассмотренных уплотнений в единую таблицу.

Таблица 2. Сравнительная таблица характеристик уплотнительных элементов

| Тип уплотнения | Тип соединения | Макс. Давление | Макс. Скорость | Преимущества | Недостатки |

|---|---|---|---|---|---|

| Прокладка плоская | Неподвижное | Очень высокое (до 12 МПа и выше) | — | Простота, низкая стоимость, широкий выбор материалов | Требует точной затяжки, чувствительна к качеству поверхностей |

| Кольцо круглого сечения | Неподвижное / Подвижное | Среднее (до 25 МПа, с защитными кольцами — выше) | Низкая (до 0.5 м/с) | Компактность, высокая надежность, низкое трение, простота монтажа | Требует точных размеров канавки, риск скручивания при монтаже |

| Войлочное кольцо | Подвижное (вращение) | Очень низкое (атмосферное) | Средняя (до 8 м/с) | Очень низкая стоимость, удерживает смазку, защищает от пыли | Быстрый износ, высокое трение, не держит давление, ограниченная температура |

| Манжета армированная | Подвижное (вращение) | Низкое (до 0,05 МПа) | Высокая (до 10 м/с) | Отличная герметизация, компенсация износа, стандартные размеры | Требует качественной поверхности вала, ограничена по давлению |

| Шевронное уплотнение | Подвижное (поступательное) | Очень высокое (до 50 МПа и выше) | Низкая (до 0.5 м/с) | Максимальная надежность при высоких давлениях, долговечность | Большие габариты, высокое трение, требует периодического обслуживания |

Заключение

Выбор правильного уплотнения — важный аспект проектирования и ремонта любого механического узла. От плоской картонной прокладки до сложного пакета шевронных манжет — каждый тип уплотнительного элемента имеет свою уникальную нишу применения, свои сильные и слабые стороны. Современный инженер должен учитывать весь комплекс факторов: тип движения (статика или динамика), давление и температуру рабочей среды, скорость перемещения, химическую совместимость материалов и требования к долговечности. Использование государственных стандартов (ГОСТ) при выборе и монтаже уплотнений гарантирует их соответствие заявленным характеристикам и обеспечивает максимальную надежность и безопасность эксплуатации оборудования.