Содержание страницы

В реалиях современного производства и эксплуатации техники, концепция реновации и продления жизненного цикла компонентов приобретает первостепенное значение. Восстановление изношенных деталей — это не просто ремонт, а сложный технологический процесс, позволяющий вернуть изделию его первоначальные эксплуатационные характеристики, а зачастую и превзойти их. Исторически, ремонтные технологии прошли путь от примитивных методов наплавки до высокоточных методов инженерии поверхностей. Сегодня в основе качественного восстановления лежит глубокое научное понимание процессов, происходящих в поверхностном слое металла. Именно этот аспект является ключом к экономической эффективности, надежности и долговечности восстановленных узлов.

Данное руководство представляет собой комплексную методику для инженерного расчета оптимальной толщины восстановительного или упрочняющего покрытия. Мы подробно разберем все факторы, влияющие на этот критически важный параметр, от диагностики исходного состояния детали до учета технологических нюансов финишной обработки.

1. Диагностика поверхностного слоя — фундамент успешного восстановления

Для того чтобы обоснованно выбрать технологию восстановления и упрочнения детали, необходимо досконально изучить закономерности изменения ее поверхностного слоя. Этот слой, принимающий на себя все силовые и термические удары в процессе эксплуатации, а затем проходящий через цикл обработок при ремонте, многократно меняет свою структуру, толщину и физико-механические свойства. Именно глубокий анализ исходного, промежуточного и конечного состояния поверхности позволяет управлять эксплуатационными свойствами детали и проектировать технологию ее восстановления с максимальной эффективностью. Такой подход позволяет минимизировать толщину наносимого слоя, что напрямую снижает трудоемкость процесса, расход дорогостоящих материалов и, как следствие, итоговую себестоимость.

Толщина покрытия является решающим критерием его качества, который должен соответствовать строгим техническим и экономическим требованиям. Поэтому инженерный расчет толщины износостойкого покрытия — это не формальность, а основа всего процесса, позволяющая целенаправленно сформировать необходимые эксплуатационные свойства (твердость, износостойкость, коррозионную стойкость) и обеспечить заданный межремонтный ресурс изделия.

2. Дефектный слой: невидимая угроза и ее устранение

В процессе эксплуатации под воздействием циклических механических нагрузок и агрессивных факторов внешней среды происходит не только изменение геометрических размеров детали (износ), но и формирование на ее поверхности так называемого дефектного слоя. Этот слой характеризуется измененной микроструктурой, сниженной твердостью (разупрочнением) и наличием неблагоприятных остаточных напряжений. Глубина такого слоя, обусловленного упругопластическими деформациями и диффузией компонентов из смазочных материалов или окружающей среды, может достигать 1,0–1,5 мм.

Игнорирование дефектного слоя — критическая ошибка. Нанесение самого прочного покрытия на ослабленное, структурно неоднородное основание приведет к его быстрому отслоению или разрушению под нагрузкой. Поэтому первым и обязательным этапом технологического процесса является полное удаление этого разупрочненного слоя путем предварительной механической обработки (например, токарной или фрезерной).

3. Ключевые факторы и принципы расчета толщины покрытия

Грамотный технологический расчет толщины покрытия позволяет решить целый спектр насущных производственных задач: от назначения припусков на обработку до рационального использования дорогостоящих присадочных материалов и выбора методов контроля качества. Важно понимать, что толщина покрытия практически никогда не бывает равномерной, особенно на деталях сложной формы (фасонных изделиях). Эти колебания необходимо учитывать при расчетах.

Выбор и расчет толщины покрытия базируется на трех фундаментальных условиях:

- Минимальная толщина наносимого слоя Tmin должна гарантированно перекрывать все микронеровности, оставшиеся после предварительной механической обработки и подготовки поверхности.

- Толщина рабочего (упрочненного) слоя hэ, который остается после финишной обработки, должна быть не меньше величины предельно допустимого износа детали Umax. Именно этот параметр напрямую определяет будущий ресурс изделия.

- Рабочая толщина hэ должна иметь минимально допустимое значение, обеспечивающее стабильную работу узла. Этот параметр особенно важен, когда твердость покрытия значительно превышает твердость основного металла. Слишком тонкий твердый слой на мягкой основе может быть продавлен или разрушен под действием контактных нагрузок. Для таких случаев минимальное значение hэ рассчитывается по специализированным эмпирическим зависимостям.

В сложных случаях, для обеспечения максимальной адгезии или для компенсации различий в коэффициентах теплового расширения, применяются многослойные покрытия. Например, наносится специальный подслой (часто из молибдена или никеля) для улучшения сцепления. При восстановлении деталей с большим износом экономически целесообразно наносить основной объем покрытия из более дешевого материала, а финишный износостойкий слой — из дорогостоящего сплава.

4. Комплексная формула расчета и ее составляющие

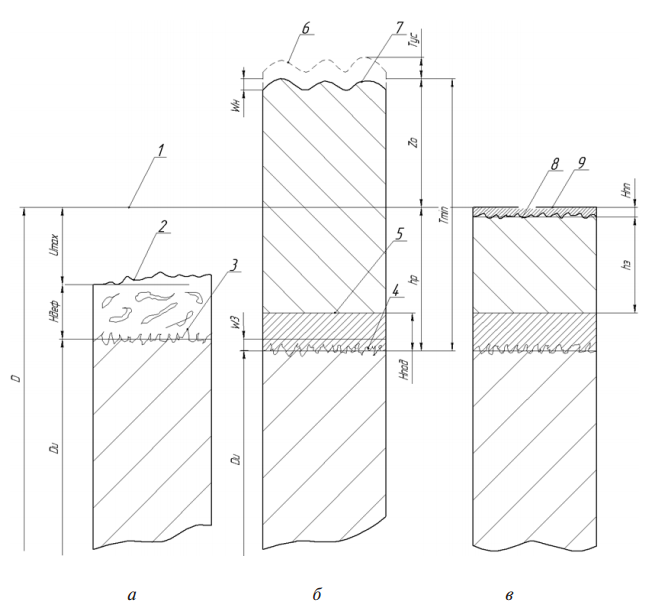

Сводная схема изменения состояния поверхностного слоя на всех этапах восстановления представлена на рисунке 1. Она наглядно иллюстрирует процесс от удаления дефектного слоя до нанесения финального приработочного покрытия.

Минимальная толщина наносимого покрытия, которая гарантирует восстановление номинального размера детали и обеспечивает ее заданный ресурс, рассчитывается по комплексной инженерной формуле. Весь процесс назначения параметров и их указания в технической документации должен соответствовать действующим стандартам, например, ГОСТ 2.314-68 «Единая система конструкторской документации. Указания о нанесении покрытий на чертежах».

Tmin = Wз + Hпод + hэ + Hпп + zо + Тус (1)

Где каждый компонент имеет важное физическое значение:

- Tmin – минимально необходимая общая толщина наносимого покрытия.

- Wз – прогнозируемая величина деформации (коробления) детали. Возникает из-за остаточных напряжений после нанесения покрытия методами, связанными с высоким термическим вложением (наплавка, плазменное напыление). Этот дополнительный слой необходим для компенсации искривления формы.

- Hпод – толщина адгезионного подслоя, если он предусмотрен технологией.

- hэ – расчетная толщина износостойкого (рабочего) слоя, определяющая ресурс детали.

- Hпп – толщина финишного приработочного или защитного покрытия. Обычно это тонкие (2–5 мкм) слои мягких материалов (например, на основе дисульфида молибдена), которые обеспечивают идеальное сопряжение поверхностей на начальном этапе работы и затем стираются.

- zо – общий технологический припуск на финишную механическую обработку (шлифование, полирование). Этот припуск должен быть минимальным, но достаточным для устранения всех погрешностей формы, волнистости и шероховатости, возникших после нанесения покрытия, и для достижения требуемой точности. Завышенный припуск ведет к перерасходу дорогого материала покрытия и увеличению трудоемкости, а недостаточный — к неисправимому браку.

- Тус – величина пространственной усадки покрытия в процессе его остывания и кристаллизации. Для компенсации этого явления расчетную толщину рекомендуется увеличивать в среднем на 15–20%.

Рисунок 1. Схемы изменения состояния поверхностного слоя при восстановлении детали: а – подготовка поверхности под нанесение покрытия; б – нанесение основного и промежуточных слоев; в – финишная механическая обработка и нанесение приработочного материала. Поверхности: 1 – исходная новой детали; 2 – изношенная деталь; 3 – после удаления дефектного слоя (подложка); 4 – деформация детали после нанесения покрытия; 5 – поверхность после нанесения подслоя; 6 – поверхность с нанесенным покрытием; 7 – поверхность после усадки; 8 – финишная поверхность после механической обработки; 9 – поверхность после нанесения приработочного покрытия.

Заключение

Как мы видим, расчет толщины покрытия при восстановлении деталей — это сложная, многофакторная задача, требующая глубокого понимания материаловедения, технологии машиностроения и эксплуатационных процессов. Отказ от упрощенных подходов в пользу комплексного инженерного расчета по представленной методике позволяет не только гарантировать высокое качество и надежность восстановленных изделий, но и достичь значительной экономической выгоды.

Внедрение такого подхода, подкрепленного современными методами диагностики и контроля, является неотъемлемой частью эффективного и ресурсосберегающего производства. Перспективы развития данной области лежат в более широком применении методов компьютерного моделирования (FEM) для прогнозирования напряженно-деформированного состояния деталей, что позволит еще точнее определять необходимые параметры покрытий и минимизировать затраты на экспериментальную отработку технологий.