Содержание страницы

- Этап 1: Подготовительные работы и монтаж подземной части

- Этап 2: Возведение надземной части здания

- Этап 3: Детальная технология монтажа основных конструктивных элементов

- Этап 4: Схемы монтажа и применение прогрессивных технологий

- Интересные факты о панельном домостроении

- FAQ: Часто задаваемые вопросы

- Заключение

Крупнопанельное домостроение представляет собой технологию строительства, при которой здания собираются из предварительно изготовленных на заводе крупных железобетонных элементов — панелей. Этот метод, ставший символом массового жилищного строительства второй половины XX века, основан на ключевом принципе: совместной пространственной работе всех конструктивных элементов. В такой системе панели стен одновременно выполняют как несущие, так и ограждающие функции, что устраняет необходимость в традиционном каркасе из колонн и балок, значительно ускоряя и удешевляя процесс.

Зарождение технологии относится к началу XX века, однако ее расцвет пришелся на послевоенный период, когда требовалось в кратчайшие сроки решить острую жилищную проблему. В СССР с начала 1970-х годов панельное домостроение стало доминирующим, обеспечивая основной объем ввода жилья. Простота монтажа, обусловленная относительно небольшим количеством типоразмеров конструктивных элементов, и высокая скорость возведения сделали эту технологию незаменимой. Современные крупнопанельные здания — это результат десятилетий эволюции, направленной на улучшение теплотехнических характеристик, архитектурной выразительности и эксплуатационной надежности.

Современным стандартом для наружных ограждающих конструкций стали многослойные панели заводского изготовления. Как правило, они состоят из трех слоев: внутреннего несущего бетонного слоя, среднего теплоизоляционного слоя (чаще всего плитный пенополистирол или минеральная вата) и наружного защитно-декоративного бетонного слоя. Эти слои соединены между собой гибкими связями (например, из базальтопластика или нержавеющей стали), которые предотвращают образование мостиков холода и обеспечивают совместную работу слоев. Качество таких панелей регламентируется ГОСТ 31310-2024 «Панели стеновые наружные бетонные и железобетонные. Общие технические условия».

Этап 1: Подготовительные работы и монтаж подземной части

Возведение любого здания начинается с тщательной подготовки и устройства надежного основания. Монтаж сборных железобетонных конструкций может осуществляться двумя основными методами: непосредственно с транспортных средств (метод «с колес»), что требует точной логистики поставок, или с приобъектного склада, который должен находиться в зоне действия монтажного крана.

1.1. Монтаж сборных фундаментов и стен подвала

Монтаж подземной части здания, включая сборные фундаменты и стены подвала, как правило, выполняется основным башенным краном, который будет использоваться и для возведения надземной части. Технологический процесс строго регламентирован и включает следующие шаги:

- Подготовка основания: На уплотненный грунт укладывается песчаная подготовка, которая выравнивает основание и обеспечивает равномерную передачу нагрузки.

- Установка маячных блоков: Монтаж начинается с установки маячных фундаментных блоков. Они располагаются по всем углам здания, на пересечениях осей и на границах монтажных захваток. Их положение тщательно выверяется с помощью геодезических инструментов в соответствии с СП 126.13330.2017 «Геодезические работы в строительстве».

- Укладка рядовых блоков: После выверки маячных блоков между ними укладываются промежуточные (рядовые) блоки.

- Монтаж стен подвала: В той же последовательности (сначала маячные, затем рядовые) монтируются стеновые блоки подвала, а затем цокольные панели.

- Гидроизоляция: После монтажа стен подвала выполняется их наружная гидроизоляция для защиты от грунтовых вод.

- Монтаж перекрытия над подвалом: Завершающим этапом является укладка плит перекрытия, которые служат основанием для монтажа первого этажа.

Этап 2: Возведение надземной части здания

Перед началом монтажа надземной части необходимо выполнить ряд обязательных условий, обеспечивающих точность и безопасность работ:

- Завершение работ на нижележащем этаже: Все монтажные, сварочные и изоляционные работы на предыдущем этаже должны быть полностью завершены.

- Геодезический контроль: Производится исполнительная геодезическая съемка смонтированных конструкций для проверки их соответствия проекту. Допустимые отклонения регламентируются СП 70.13330.2012 «Несущие и ограждающие конструкции».

- Разбивка осей: На перекрытие наносятся разбивочные оси и риски, определяющие точное положение каждой панели. Устанавливается монтажный горизонт — единая высотная отметка, по которой будут выравниваться все элементы этажа.

- Приемка работ: Составляется акт освидетельствования скрытых работ по нижележащему этажу, подтверждающий качество выполненных соединений и герметизации.

Размер монтажной захватки (участка, на котором ведется работа) рекомендуется принимать равным одной или двум секциям здания. Это обеспечивает непрерывность и поточность производственных процессов. В зависимости от наличия технологической оснастки (подкосов, струбцин, кондукторов) монтаж может вестись «поквартирно» или «покомнатно».

2.1. Технологическая последовательность монтажа на захватке

Стандартная последовательность монтажа элементов на этаже выглядит следующим образом:

- Установка объемных элементов: Первыми монтируются самые жесткие и габаритные конструкции — блоки лифтовых шахт и санитарно-технические кабины. Они служат ядром жесткости для последующих элементов.

- Монтаж наружных стеновых панелей: Устанавливаются панели по периметру здания.

- Монтаж внутренних стеновых панелей: Монтируются внутренние несущие стены.

- Монтаж перегородок: Устанавливаются ненесущие межкомнатные перегородки.

- Монтаж лестничных маршей и площадок.

- Монтаж плит перекрытий и лоджий: Этаж «закрывается» плитами перекрытия.

2.2. Монтажное оборудование и персонал

Для монтажа крупнопанельных зданий typically используются передвижные башенные краны. Ключевые параметры крана — грузоподъемность (не менее 8-10 тонн), вылет стрелы (35 м и более) и высота подъема крюка (до 58 м для стандартных 17-этажных зданий). Кран располагают так, чтобы обеспечить максимальную зону охвата и не перекрывать доступ к входам в здание.

Монтаж ведется специализированным звеном монтажников, квалификация которых определяет качество и безопасность работ. Например, для установки объемных элементов привлекается звено в составе:

- Монтажник 5-го разряда – 1 человек (бригадир, отвечает за выверку и окончательную установку);

- Монтажник 4-го разряда – 2 человека (выполняют основные операции по строповке, приему и временному креплению);

- Монтажник 3-го разряда – 1 человек (вспомогательные работы);

- Монтажник 2-го разряда – 1 человек (вспомогательные работы);

- Машинист крана 6-го разряда – 1 человек.

Этап 3: Детальная технология монтажа основных конструктивных элементов

3.1. Установка объемных элементов (лифтовые шахты, сантехкабины)

Санитарно-технические кабины стропуют с помощью четырехветвевого стропа или специальной траверсы. Их устанавливают на выровненное основание из двух слоев рулонных гидроизоляционных материалов, поверх которого уложен слой прокаленного песка толщиной 10-20 мм для плотного опирания.

Элементы блоков лифтовых шахт стропуют четырехветвевым стропом и монтируют на постель из пластичного цементного раствора. Для точной установки по высоте в растворную постель утапливают две стальные марки (верх которых соответствует монтажному горизонту) и два деревянных или стальных клина с противоположной стороны. При опускании элемента монтажники совмещают риски на монтируемом и нижестоящем блоках. Затем, подбивая клинья, элемент рихтуют и доводят до строго вертикального положения, контролируемого отвесом. Постоянное крепление (сварка закладных деталей) выполняется после набора раствором начальной прочности. Допустимые отклонения от проекта строго регламентированы: не более 8 мм в нижнем сечении и не более 10 мм по вертикали для верха элемента.

Важно: Расстроповку любого монтируемого элемента разрешается производить только после его надежного закрепления — либо временными монтажными приспособлениями, либо путем приварки постоянных связей, предусмотренных проектом.

3.2. Монтаж панелей наружных стен

Процесс монтажа наружных стеновых панелей требует особой точности, так как от него зависят теплотехнические характеристики и внешний вид фасада.

Подготовительные процессы:

- Разметка: На поверхность перекрытия теодолитом переносят оси здания и наносят риски, определяющие положение каждой панели.

- Установка маяков: Для каждой панели на раствор устанавливают два маяка, верх которых соответствует монтажному горизонту. Они обеспечивают проектную толщину горизонтального шва.

- Подготовка стыков: В горизонтальные стыки укладывают теплоизоляционные вкладыши, устанавливают водоотводящие фартуки в местах пересечения швов и наклеивают уплотнительные ленты (например, гернитовый шнур) на гребни нижестоящих панелей.

Технологическая последовательность установки:

-

- Строповка и пробный подъем: Перед подачей панели проверяют состояние монтажных петель и закладных деталей, производят строповку и поднимают элемент на высоту 0.3–0.5 м для проверки надежности строповки.

- Прием и наведение: На высоте около 30 см от перекрытия монтажники принимают панель и направляют ее к месту установки, ориентируясь по рискам.

- Установка и временное крепление: Панель плавно опускают на растворную постель. Ее положение корректируют монтажным ломиком. Временно панель закрепляют с помощью специальных подкосов, которые одним концом крепятся к плите перекрытия, а другим — к самой панели.

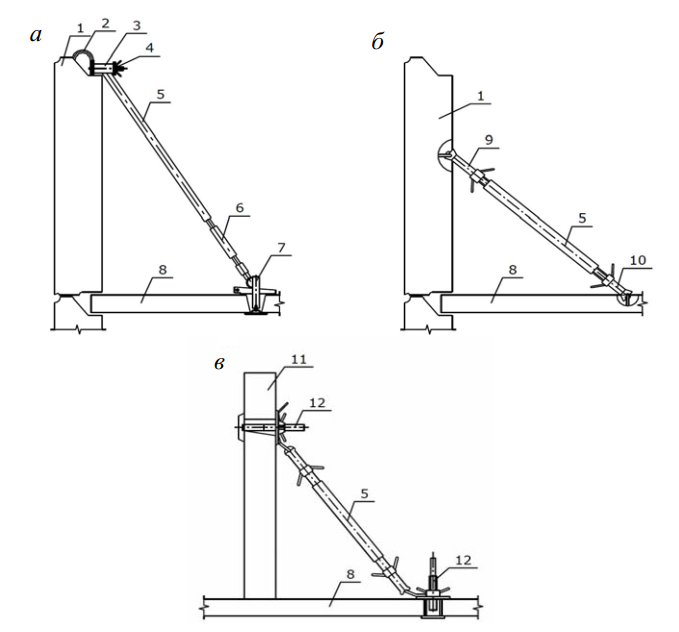

Рис. 1. Временное крепление наружных и внутренних стеновых панелей: а – бесструбцинным подкосом с винтовым зажимом; б, в – укороченным подкосом; 1 – панель наружной стены; 2 – монтажная петля панели; 3 – верхняя захватная головка; 4 – гайка с барашком; 5 – труба подкоса; 6 – натяжная муфта; 7 – клиновой захват; 8 – плита перекрытия; 9 – верхний захват с натяжным устройством; 10 – нижний захватывающий крюк с натяжной муфтой; 11 – внутренняя стеновая панель; 12 – универсальный захват

Выверка панели: С помощью натяжных муфт на подкосах панель выводят в строго вертикальное положение. Ориентируясь на показания рейки-отвеса, панель постепенно подводят к вертикали, оставляя небольшой наклон внутрь. Это делается для того, чтобы после зачеканки горизонтального шва изнутри, при окончательной выверке наружу, раствор в шве дополнительно уплотнился. Качественно заделать горизонтальный шов снаружи без установки лесов или люлек практически невозможно, поэтому основной упор делается на внутреннее уплотнение.

После выверки и расстроповки в пазы вертикальных стыков заводят гофрированную водоотбойную ленту для предотвращения попадания влаги.

3.3. Монтаж внутренних стеновых панелей и перегородок

Монтаж внутренних панелей выполняется после установки и частичного закрепления наружных. На месте установки также готовится растворная постель. Панель опускается на нее и временно крепится.

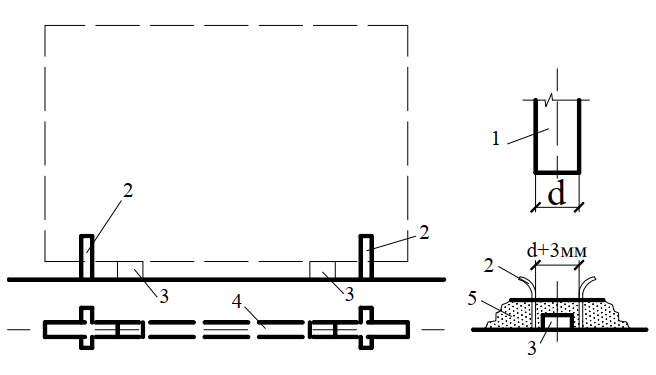

Для ускорения и повышения точности установки часто применяют фиксаторы-ловители — заранее приваренные к закладным деталям плит перекрытия отрезки арматуры или стальных полос. Они направляют низ панели точно в проектное положение.

Рис. 2. Схема установки внутренних стеновых панелей с применением фиксатора-ловителя: 1 – стеновая панель; 2 – фиксатор-ловитель; 3 – маяк; 4 – осевая проволока; 5 – раствор

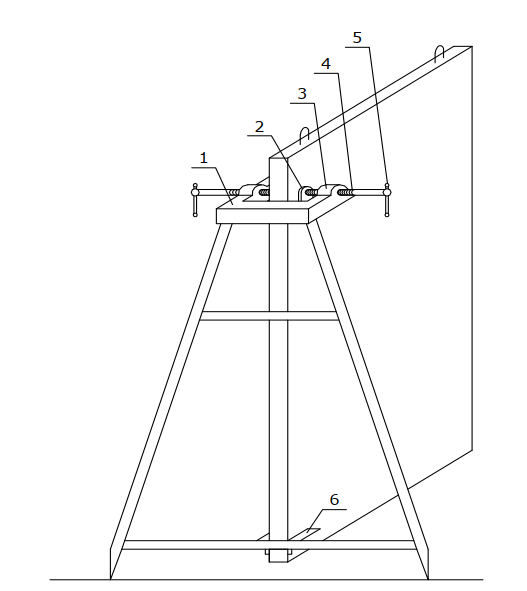

Временное крепление внутренних панелей осуществляется с помощью монтажных связей (струбцин, соединяющих монтируемую панель с уже установленной) или специальных подставок, которые устанавливаются со свободного торца панели.

Рис. 3. Подставка для временного крепления панелей внутренних стен: 1 – скоба; 2 – шайба; 3 – гайка; 4 – винт; 5 – рукоять; 6 – уголок для фиксации струбцины

Постоянное крепление панелей между собой и с плитами перекрытия осуществляется путем сварки закладных деталей в соответствии с ГОСТ 14098-2014 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры».

3.4. Монтаж плит перекрытий

Укладку плит перекрытий начинают после полного монтажа и закрепления всех вертикальных элементов на этаже. Монтаж ведется «на себя» — от дальней от крана части захватки к ближней. Плиты подаются в горизонтальном положении.

Опорные поверхности стен очищаются, на них расстилается слой цементного раствора. Монтажники, находясь на ранее уложенной плите, принимают новую плиту и укладывают ее на раствор. Для обеспечения проектной глубины опирания плит на стены (критически важный параметр для несущей способности) рекомендуется перед укладкой плит немного подогнуть внутрь монтажные петли стеновых панелей, которые могут мешать плотной посадке плиты. Горизонтальность уложенной плиты проверяется уровнем. После окончательной выверки производится расстроповка.

Этап 4: Схемы монтажа и применение прогрессивных технологий

Общая технологическая последовательность может варьироваться. Выбор конкретной схемы зависит от конструкции здания, условий стройплощадки и доступной оснастки. Цель любой схемы — обеспечить устойчивость монтируемых элементов на каждом этапе.

4.1. Основные схемы последовательности монтажа

- Монтаж «замкнутыми прямоугольниками»: На захватке сначала устанавливаются маячные панели, которые образуют устойчивые контуры. Затем монтируются остальные панели, замыкая ячейки. Этот метод обеспечивает высокую жесткость на промежуточных этапах.

- Монтаж от дальнего угла: Сначала монтируется ячейка в самом дальнем от крана углу. Далее монтаж ведется участками, примыкающими к уже установленным конструкциям.

- Монтаж «на кран»: Сначала монтируется ряд наружных панелей, наиболее удаленных от крана. Затем последовательно устанавливаются внутренние стены, элементы лестниц и, в последнюю очередь, ближний к крану ряд наружных панелей. Этот метод обеспечивает крановщику лучший обзор.

- Монтаж «снаружи-внутрь» или «изнутри-наружу»: Установка сначала всех наружных панелей по периметру имеет ряд преимуществ: создается безопасный замкнутый контур для последующих работ и обеспечивается свободный доступ к стыкам наружных панелей изнутри для их качественной герметизации.

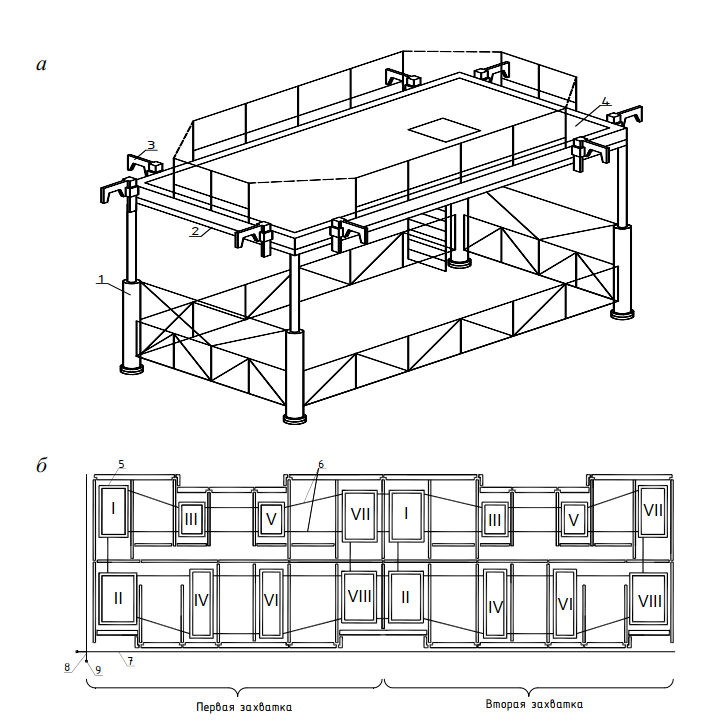

4.2. Прогрессивная технология: Групповая монтажная оснастка «Индикатор 12-16»

Одним из современных методов, повышающих точность и скорость монтажа, является применение групповой монтажной оснастки, такой как «Индикатор 12-16». Это комплект специальных кондукторов, соединенных жесткими тягами.

Рис. 4. Схема монтажа панельного здания с применением групповой монтажной оснастки «Индикатор 12-16»: а – кондуктор с захватами полуавтоматического действия; б – схема установки комплекта монтажной оснастки; 1 – несущие подмости; 2 – подвижная рама; 3 – полуавтоматические вилочные захваты; 4 – рабочий настил; 5 – кондуктор; 6 – соединительные тяги; 7 – продольный базовый створ; 8 – поперечный базовый створ; 9 – репер; I–VIII – порядковые номера установки кондукторов

Кондуктор представляет собой пространственную конструкцию с рабочими органами (полуавтоматическими захватами, фиксаторами, механизмами перемещения) и подмостями для рабочих. Кондукторы устанавливаются краном на перекрытие, выверяются и соединяются в единую жесткую систему. Стеновая панель подается краном, заводится в вилочные захваты кондуктора, опускается на перекрытие и фиксируется. Система обеспечивает проектное положение панели без необходимости дополнительной выверки и использования индивидуальных подкосов.

Преимущества использования системы «Индикатор»:

- Высокая точность: Обеспечивается точное позиционирование всех вертикальных элементов.

- Надежность: Гарантируется надежное временное крепление до выполнения сварки.

- Снижение трудозатрат: Существенно уменьшается время на выверку и временное крепление панелей.

- Сокращение сроков: Уменьшается время использования крана на монтаже, что ускоряет общее строительство.

- Безопасность: Создаются удобные и безопасные условия труда для монтажников и сварщиков.

Сравнительная таблица методов монтажа

| Критерий сравнения | Традиционный метод (с подкосами и струбцинами) | Метод с групповой оснасткой («Индикатор») |

|---|---|---|

| Точность установки | Зависит от квалификации монтажников, требует постоянного геодезического контроля и ручной выверки. | Высокая, задается самой конструкцией оснастки. Минимизируется человеческий фактор. |

| Скорость монтажа | Низкая. Значительное время уходит на установку, выверку и снятие индивидуальных креплений. | Высокая. Установка панели занимает 30–40 минут. Исключается длительный процесс выверки. |

| Трудоемкость | Высокая. Требует большого количества ручных операций. | Низкая. Большинство операций по фиксации механизированы. |

| Безопасность | Умеренная. Требует строгого соблюдения техники безопасности при работе с индивидуальными креплениями. | Высокая. Наличие стационарных подмостей, ограждений и надежной фиксации панелей. |

| Требования к персоналу | Требуется высокая квалификация монтажников для точной выверки. | Требования к квалификации по выверке снижаются. |

| Стоимость оснастки | Относительно невысокая стоимость индивидуальных приспособлений. | Высокая начальная стоимость комплекта оснастки. Экономический эффект достигается на крупных объектах за счет сокращения сроков. |

Интересные факты о панельном домостроении

- Мировой рекорд скорости: В 1960-х годах в Ленинграде (ныне Санкт-Петербург) был поставлен эксперимент по скоростному строительству, в ходе которого пятиэтажный панельный дом был собран всего за 5 суток.

- «Панельки» в кино: Панельные микрорайоны стали неотъемлемой частью пейзажа советских городов и часто служили декорациями для культовых фильмов, например, «Ирония судьбы, или С лёгким паром!», где одинаковые дома в разных городах стали основой сюжета.

- Сейсмостойкость: Современные серии панельных домов проектируются с учетом сейсмической активности. Специальные конструктивные решения в стыках и соединениях позволяют зданиям выдерживать землетсения силой до 7-8 баллов.

- Гибкость связей: В современных трехслойных панелях используются гибкие связи из композитных материалов (базальтопластика), которые не только не проводят холод, но и обладают прочностью на разрыв выше, чем у стали, при значительно меньшем весе.

FAQ: Часто задаваемые вопросы

- В чем главное преимущество бескаркасной панельной технологии?

- Основное преимущество — высокая скорость строительства и более низкая стоимость по сравнению с монолитными или кирпичными домами за счет максимальной заводской готовности элементов и минимизации «мокрых» процессов на стройплощадке.

Насколько долговечны панельные дома?

- Нормативный срок службы для большинства серий панельных домов составляет от 70 до 100 лет. При своевременном капитальном ремонте, особенно герметизации межпанельных швов, этот срок может быть значительно продлен.

Почему межпанельные швы являются слабым местом?

- Стыки между панелями подвержены воздействию перепадов температур, влаги и ультрафиолета. Со временем герметизирующие мастики теряют эластичность и разрушаются, что приводит к протечкам и промерзанию. Качество герметизации, выполненной при строительстве, и ее регулярное обновление — ключ к долговечности здания. Современные технологии герметизации, такие как «теплый шов» с использованием утеплителя «Вилатерм» и качественных мастик, решают эту проблему.

Можно ли делать перепланировку в панельном доме?

- В бескаркасных панельных домах большинство внутренних стен являются несущими. Поэтому демонтаж или устройство проемов в таких стенах категорически запрещены без специального проекта усиления, согласованного с автором проекта дома. Сносить можно только ненесущие перегородки (часто гипсобетонные).

Заключение

Технология возведения крупнопанельных бескаркасных зданий — это сложный, многоэтапный процесс, требующий строгого соблюдения нормативных документов, высокой квалификации персонала и точного геодезического сопровождения. От качества выполнения работ на каждом этапе, от устройства фундамента до герметизации последнего стыка, напрямую зависят несущая способность, долговечность, энергоэффективность и безопасность всего здания. Применение современных материалов, прогрессивной монтажной оснастки и строгого контроля качества позволяет создавать надежные и комфортные жилые дома в кратчайшие сроки, что сохраняет актуальность данной технологии и сегодня.

Нормативная база

- СП 70.13330.2012 «Несущие и ограждающие конструкции».

- ГОСТ 31310-2024 «Панели стеновые наружные бетонные и железобетонные. Общие технические условия».

- ГОСТ 14098-2014 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры».

- СП 126.13330.2017 «Геодезические работы в строительстве».

- СП 49.13330.2010 «Безопасность труда в строительстве. Часть 1. Общие требования».

- ГОСТ 19177-81 «Прокладки резиновые пористые уплотняющие. Технические условия».

Список литературы

- Атаев С.С., Данилов Н.Н., Прыкин Б.В. «Технология строительного производства». – М.: Стройиздат, 1984.

- Хамзин С.К., Карасев А.К. «Технология строительного производства. Курсовое и дипломное проектирование». — М.: Высшая школа, 1989.

- Соколов Г.К. «Технология и организация строительства». – М.: Издательский центр «Академия», 2008.