Содержание страницы

- Основа резины: натуральный и синтетический каучуки

- Ключевой процесс: вулканизация каучука

- Физико-механические свойства резины как конструкционного материала

- Состав резиновой смеси: многокомпонентная система

- Классификация резин по назначению

- Технология изготовления резинотехнических изделий (РТИ)

- Интересные факты о резине

- Часто задаваемые вопросы (FAQ)

- Заключение

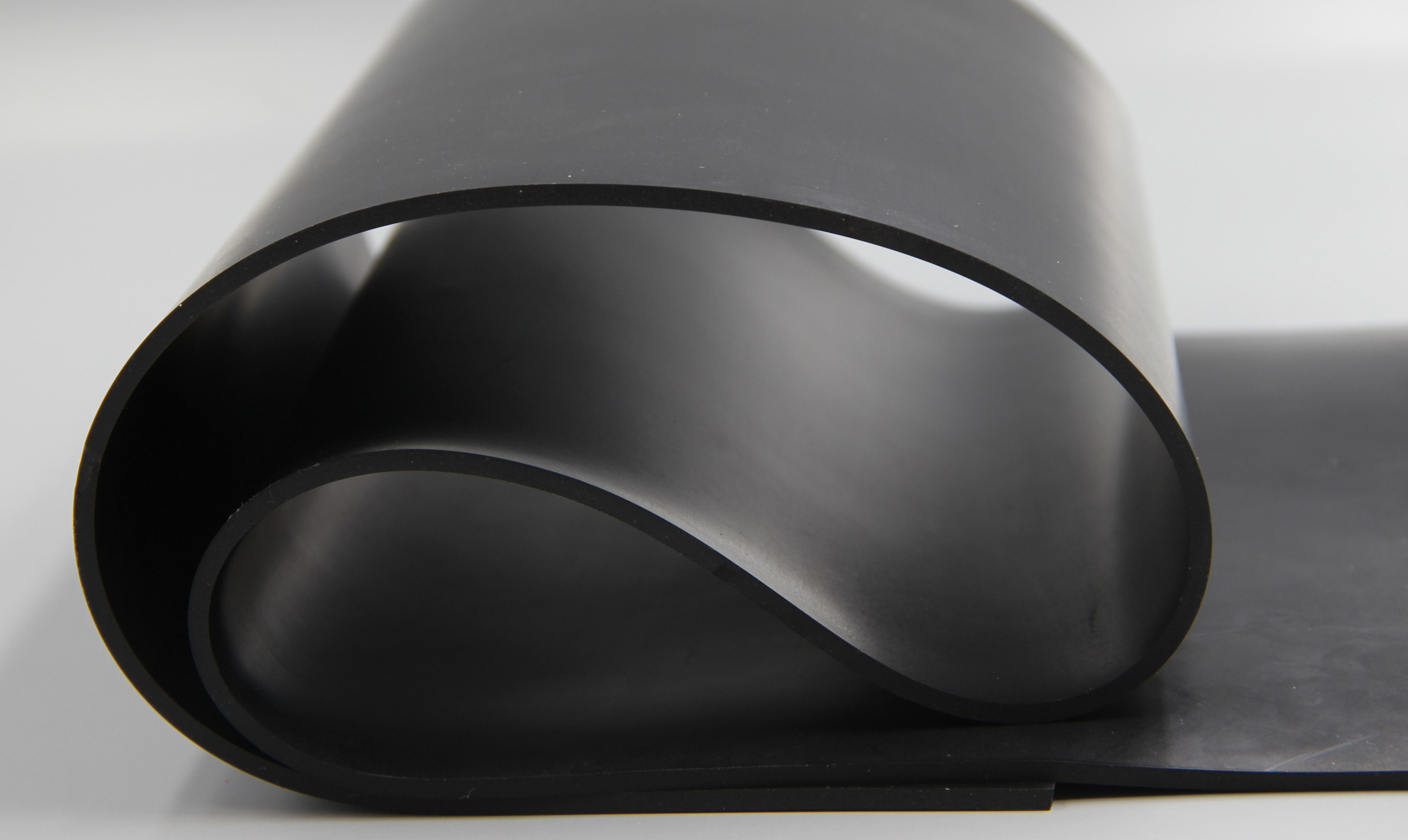

Резина — это высокоэластичный композиционный материал, получаемый в результате вулканизации натурального или синтетического каучука с добавлением различных ингредиентов. Являясь одним из наиболее универсальных полимеров, резина находит широчайшее применение в современной инженерии и промышленности. Её уникальная способность к большим обратимым деформациям, износостойкость и химическая инертность делают резинотехнические изделия (РТИ) незаменимыми компонентами в машиностроении, автомобилестроении, строительстве, медицине и многих других отраслях.

История резины уходит корнями в глубокую древность, когда коренные народы Мезоамерики использовали млечный сок (латекс) каучуконосных деревьев для создания водонепроницаемой одежды и мячей для ритуальных игр. Европа познакомилась с этим удивительным материалом лишь после экспедиций Христофора Колумба. Однако в своем сыром виде каучук обладал существенными недостатками: он становился липким в жару и хрупким на холоде. Революцию в применении каучука совершил американский изобретатель Чарльз Гудьир (Charles Goodyear), который в 1839 году случайно открыл процесс вулканизации — нагрев каучука с серой. Этот процесс стабилизировал материал, придав ему прочность, эластичность и устойчивость к перепадам температур, фактически создав резину в том виде, в котором мы ее знаем сегодня. С тех пор технология шагнула далеко вперед, позволив создавать тысячи видов резин с заданными эксплуатационными характеристиками.

Основа резины: натуральный и синтетический каучуки

Ключевым компонентом любой резины является каучук — полимер, обладающий природной эластичностью. В зависимости от происхождения и химической структуры, каучуки подразделяются на натуральные и синтетические.

1. Натуральный каучук (НК)

Натуральный каучук (НК) — это продукт коагуляции латекса, млечного сока каучуконосных растений, преимущественно бразильской гевеи (Hevea brasiliensis). С химической точки зрения, НК представляет собой высокомолекулярный полимер — цис-1,4-полиизопрен. Его молекулярная масса варьируется в широком диапазоне от 70 000 до 2 500 000 а.е.м., а плотность составляет 910–920 кг/м3.

Рисунок 1. Пример сырого каучука перед переработкой.

Структура макромолекул НК преимущественно линейная, однако в ненагруженном состоянии их сегменты хаотично свернуты и ориентированы под различными углами. При приложении механического напряжения происходит конформационное изменение: макромолекулы разворачиваются и ориентируются вдоль направления силы, что и обеспечивает уникальную эластичность. Зигзагообразная форма макромолекул и силы межмолекулярного взаимодействия обусловливают его способность к огромным обратимым деформациям. Важной особенностью НК является его способность к кристаллизации при растяжении, что приводит к значительному самоупрочнению материала.

НК растворим в ароматических и жирных растворителях (бензол, бензин, хлороформ, сероуглерод), образуя высоковязкие растворы, которые применяются в качестве натуральных клеев. Температурный диапазон эксплуатации НК ограничен: при нагреве свыше 80–100 °С он становится излишне пластичным, а при 200 °С начинается его термическое разложение. Температура стеклования (потери эластичности) находится в интервале от –40 до –70 °С. Наличие непредельных (двойных) связей в молекулах полиизопрена является ключевым фактором, позволяющим проводить вулканизацию — сшивку макромолекул и перевод каучука в термостабильное состояние (резину).

2. Синтетические каучуки (СК)

Синтетический каучук (СК) — это общее название группы синтетических полимеров, получаемых путем полимеризации или сополимеризации различных мономеров, таких как бутадиен, стирол, изопрен, хлоропрен, силоксаны и др. Разработка СК была продиктована необходимостью получения материалов со свойствами, превосходящими НК, а также для снижения зависимости от природного сырья. Молекулы СК часто имеют более разветвленную структуру, а возможность комбинирования различных мономеров (сополимеризация) позволяет создавать огромное разнообразие каучуков со специализированными свойствами: маслостойкостью, термостойкостью, агрессивостойкостью и т.д.

Основные виды СК, имеющие наибольшее промышленное значение, классифицируются по назначению:

- Каучуки общего назначения: К этой группе относятся наиболее массовые каучуки, такие как бутадиен-стирольные (SBR) и бутадиеновые (BR). Они используются в производстве автомобильных шин, конвейерных лент, обуви и других изделий, где не требуются специфические свойства.

- Каучуки специального назначения: Эта обширная группа включает каучуки с уникальными эксплуатационными характеристиками:

- Хлоропреновые каучуки (CR, Neoprene): Отличаются стойкостью к маслам, озону, горению.

- Бутадиен-нитрильные каучуки (NBR): Обладают превосходной стойкостью к нефтепродуктам, маслам и растворителям.

- Кремнийорганические каучуки (VMQ, Silicone): Характеризуются широчайшим температурным диапазоном эксплуатации (от -100 до +300 °С), физиологической инертностью и отличными диэлектрическими свойствами.

- Полиуретановые каучуки (AU/EU): Сочетают высокую эластичность с исключительной абразивной стойкостью.

- Фторкаучуки (FKM, Viton): Обладают наивысшей стойкостью к высоким температурам, агрессивным химическим средам и маслам.

Сравнительная таблица характеристик натурального и синтетических каучуков

| Характеристика | Натуральный каучук (НК) | Бутадиен-стирольный (SBR) | Бутадиен-нитрильный (NBR) | Силиконовый (VMQ) |

|---|---|---|---|---|

| Основное свойство | Высочайшая эластичность, прочность на разрыв | Хорошая износостойкость, доступность | Превосходная масло- и бензостойкость | Широкий температурный диапазон, химстойкость |

| Рабочая температура, °С | -50 … +80 | -45 … +100 | -30 … +120 | -60 … +250 (кратко до 300) |

| Стойкость к маслам и топливу | Низкая | Низкая | Высокая | Средняя (зависит от типа масла) |

| Стойкость к озону и УФ | Низкая | Средняя | Низкая (требует антиозонантов) | Высокая |

| Относительная стоимость | Средняя (зависит от рынка) | Низкая | Средняя | Высокая |

| Типичное применение | Амортизаторы, шины для спецтехники, эластичные элементы | Автомобильные шины (протектор), РТИ общего назначения | Манжеты, уплотнения, шланги для гидравлики и топливных систем | Медицинские изделия, уплотнения для пищевой промышленности, термостойкие прокладки |

Ключевой процесс: вулканизация каучука

Главное назначение практически всех каучуков — их переработка в резину посредством вулканизации. Этот физико-химический процесс заключается в сшивке линейных макромолекул каучука в единую пространственную сетку с помощью вулканизующих агентов. В результате каучук из пластичного состояния переходит в высокоэластичное, приобретая прочность, твердость, стойкость к растворителям и температурным воздействиям.

Основным и наиболее исторически значимым вулканизующим агентом для большинства каучуков является сера (S). При нагреве атомы серы образуют поперечные сульфидные мостики (C–Sx–C) между макромолекулами. От содержания серы напрямую зависят механические свойства конечного продукта (вулканизата):

- Мягкая резина (0,5–5% серы): Небольшое количество серы создает редкую молекулярную сетку, обеспечивая максимальную эластичность и гибкость.

- Полуэбонит и твердая резина: С увеличением доли серы частота поперечных связей растет, что приводит к повышению твердости и снижению эластичности.

- Эбонит (30–50% серы): При высокой концентрации серы образуется очень густая сетка, и материал теряет эластичность, превращаясь в твердый, рогоподобный пластик с отличными диэлектрическими свойствами.

Помимо серы, в современной промышленности используются и другие вулканизующие системы, выбор которых определяется типом каучука и требуемыми свойствами изделия:

- Органические пероксиды: Применяются для вулканизации каучуков, не содержащих двойных связей (например, силиконовых).

- Оксиды металлов: Используются для вулканизации хлоропреновых каучуков.

- Ионизирующее излучение (радиационная вулканизация): Позволяет проводить сшивку без нагрева, что важно для некоторых материалов.

- Термовулканизация: Некоторые виды СК, например, бутадиеновые, могут вулканизироваться при высоких температурах (190–200 °С) без специальных агентов.

Физико-механические свойства резины как конструкционного материала

Резина как технический материал выделяется на фоне металлов, пластиков и керамики рядом уникальных свойств, обусловленных ее полимерной природой.

- Высокая эластичность: Резина способна к огромным обратимым деформациям. Относительное удлинение при разрыве может достигать 1000%, что на порядки превышает показатели других материалов. Эти свойства сохраняются в широком диапазоне температур.

- Низкий модуль упругости: Модуль Юнга для резин лежит в пределах 1–10 МПа, что в тысячи раз меньше, чем у стали. Это свойство определяет ее способность поглощать удары и вибрации.

- Практическая несжимаемость: Резина обладает очень малым коэффициентом объемного сжатия. В инженерных расчетах ее часто считают несжимаемой. Коэффициент Пуассона для резины приближается к теоретическому пределу для несжимаемых тел и составляет 0,4–0,5 (для металлов — 0,25–0,30).

- Релаксационный характер деформации: Реакция резины на нагрузку зависит от времени. При длительном воздействии нагрузки происходит релаксация напряжений, а после снятия — медленное восстановление формы. Время релаксации при нормальной температуре может составлять 10-4 с и более.

- Гистерезисные потери: При циклических деформациях часть механической энергии рассеивается в виде тепла из-за внутреннего трения в материале. Это явление, называемое гистерезисом, является причиной саморазогрева резиновых изделий при интенсивной работе (например, автомобильных шин). Низкая теплопроводность резины усугубляет этот эффект, что может привести к снижению работоспособности и разрушению.

- Прочие важные свойства: Для резин характерны высокая стойкость к абразивному износу, газо- и водонепроницаемость, химическая стойкость к многим средам, а также хорошие электроизоляционные свойства при невысокой плотности.

Методы испытаний физико-механических свойств резин строго регламентированы, например, согласно ГОСТ 270-75 «Резина. Метод определения упругопрочностных свойств при растяжении», который является действующим стандартом.

Состав резиновой смеси: многокомпонентная система

Для получения резины с заданным комплексом свойств используется не чистый каучук, а сложная резиновая смесь, которая может включать до 15-20 компонентов. Каждый ингредиент выполняет свою специфическую функцию.

1. Ускорители и активаторы вулканизации

Для сокращения времени вулканизации (с нескольких часов до нескольких минут) и улучшения свойств вулканизата в смесь вводят ускорители (например, тиазолы, сульфенамиды). Их действие усиливается в присутствии активаторов, в качестве которых чаще всего выступает система из оксида цинка (ZnO) и стеариновой кислоты.

2. Наполнители

Это высокодисперсные вещества, которые вводят для улучшения механических характеристик и снижения стоимости. Содержание наполнителей может достигать 10–25% и более.

- Активные наполнители (усилители): Значительно улучшают прочность, твердость и износостойкость резины. Классическим примером является технический углерод (сажа), введение которого в смесь на основе бутадиен-стирольного каучука может повысить прочность вулканизата в 10 раз. Также используются диоксид кремния («белая сажа») и силикаты металлов.

- Неактивные (инертные) наполнители: Практически не влияют на прочность, но снижают стоимость и облегчают переработку. К ним относятся мел, каолин, тальк.

3. Пластификаторы (мягчители)

Введение пластификаторов (2–10%), таких как нефтяные масла, парафины, канифоль, облегчает переработку каучука, повышает пластичность смеси и морозостойкость готового изделия.

4. Стабилизаторы (противостарители)

Резина подвержена старению под действием кислорода, озона, УФ-излучения и тепла. Для защиты от деструкции в смесь вводят стабилизаторы — антиоксиданты и антиозонанты, которые замедляют процессы окисления и разрушения полимерных цепей.

5. Красители и прочие добавки

Для придания цвета используются минеральные или органические красители. Некоторые из них (например, белые, желтые) также выполняют функцию светостабилизаторов. В состав смеси часто вводят регенерат — продукт переработки старых резиновых изделий. Он не только снижает стоимость, но и может улучшать некоторые технологические свойства смеси и снижать склонность резины к старению.

Классификация резин по назначению

В зависимости от условий эксплуатации и требуемых характеристик, резины делятся на множество групп. Основные из них:

- Резины общего назначения: Эксплуатируются в стандартных условиях при температурах от –50 до +150 °С.

- Теплостойкие резины: Способны к длительной работе при температурах 150–200 °С, а некоторые виды (на основе фтор- и силиконовых каучуков) — до 316 °С.

- Морозостойкие резины: Сохраняют эластичность при температурах ниже –50 °С.

- Масло- и бензостойкие резины: Устойчивы к воздействию нефтепродуктов.

- Химически стойкие резины: Не разрушаются под действием кислот, щелочей, растворителей.

- Диэлектрические и электропроводящие резины: Первые используются в качестве изоляторов, вторые (с добавлением токопроводящих наполнителей) — для снятия статического электричества.

- Радиационно-стойкие резины: Предназначены для работы в условиях ионизирующего излучения.

Кроме того, существуют узкоспециализированные виды: вакуумные, вибропоглощающие, огнестойкие, фрикционные, а также резины для медицинского и пищевого применения, соответствующие строгим санитарным нормам (например, ГОСТ 17133-83 «Пластины резиновые для изделий, контактирующих с пищевыми продуктами. Технические условия»).

Технология изготовления резинотехнических изделий (РТИ)

Производственный процесс РТИ — это сложная многостадийная технология, включающая подготовку смеси, формование заготовок и финальную вулканизацию.

Этап 1: Приготовление резиновой смеси

Исходные компоненты дозируются и смешиваются до получения гомогенной массы. Этот процесс осуществляется на специальном оборудовании:

- Резиносмесители закрытого типа (типа «Бэнбери»): Компоненты загружаются в закрытую камеру с вращающимися роторами-мешалками. Этот метод обеспечивает высокую производительность и качество смешения.

- Вальцы: Представляют собой два горизонтальных валка, вращающихся навстречу друг другу с разной скоростью. Каучук пластицируется на вальцах, после чего в него последовательно вводятся остальные ингредиенты. Процесс требует высокой квалификации оператора.

Готовую смесь на выходе из смесителя или вальцов обычно формуют в листы толщиной 8–10 мм для дальнейшей переработки.

Рисунок 2. Приготовление резиновой смеси на двухвалковых вальцах.

Этап 2: Формование полуфабрикатов

Из полученной сырой резиновой смеси создают заготовки, близкие по форме к готовому изделию.

- Каландрование: Смесь пропускается через зазоры между валками каландра для получения бесконечных листов или для нанесения слоя резины на ткань (прорезинивание).

- Экструзия (шприцевание): Смесь продавливается через профилирующую головку (фильеру) для получения изделий постоянного сечения: шнуров, трубок, уплотнительных профилей.

Этап 3: Вулканизация и формование изделий

На этом этапе заготовка из сырой резины превращается в готовое изделие. Часто процессы формования и вулканизации совмещены.

- Прессование: Заготовку помещают в пресс-форму, которую нагревают до температуры вулканизации (обычно 140–170 °С) и сжимают под давлением 1,5–2 МПа. Метод подходит для производства толстостенных изделий серийного производства.

- Литье под давлением: Резиновую смесь впрыскивают в горячую замкнутую форму, где происходит одновременное формование и вулканизация. Этот метод более производителен, чем прессование, и подходит для изделий сложной формы. Наилучшей литьевой способностью обладают смеси на основе изопреновых каучуков.

- Котловая вулканизация: Крупногабаритные изделия или изделия, полученные экструзией, помещают в вулканизационные котлы (автоклавы) и обрабатывают горячим паром, воздухом или инертным газом под давлением.

- Холодная вулканизация: Для тонкостенных изделий иногда применяют вулканизацию без нагрева, погружая их в раствор дихлорида серы (S2Cl2) в сероуглероде.

Продолжительность вулканизации определяется экспериментально и зависит от толщины изделия, состава смеси и метода нагрева.

Интересные факты о резине

- Слово «rubber» (резина) появилось благодаря британскому химику Джозефу Пристли, который в 1770 году обнаружил, что кусочек каучука может стирать следы карандаша. От английского глагола «to rub» (тереть) и произошло название.

- Для производства одной средней автомобильной шины требуется около 25-30 кг резиновой смеси, основой для которой служит как натуральный, так и синтетический каучук.

- Катастрофа шаттла «Челленджер» в 1986 году была вызвана потерей эластичности резинового уплотнительного кольца (O-ring) в ускорителе из-за низкой температуры на старте.

- Натуральный латекс является мощным аллергеном для некоторых людей, поэтому в современной медицине все чаще используются перчатки и изделия из синтетических гипоаллергенных каучуков (нитриловых, силиконовых).

- Эбонит, твердая резина с высоким содержанием серы, был одним из первых коммерчески успешных пластиков и широко использовался для изготовления корпусов телефонов, мундштуков и электроизоляторов до появления современных термопластов.

Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие резины от пластика?

- Основное отличие — в характере деформации. Резина — это эластомер, способный к огромным обратимым деформациям при комнатной температуре. Большинство пластиков (термопласты) при деформации либо необратимо текут, либо разрушаются. Химически это связано с наличием редкой сетки поперечных связей в резине, которая позволяет молекулам растягиваться, но затем возвращает их в исходное положение.

- Почему резина со временем трескается и теряет эластичность?

- Это процесс, называемый старением. Главными причинами являются воздействие озона из атмосферы, ультрафиолетового излучения и кислорода. Эти факторы вызывают разрыв полимерных цепей и/или образование дополнительных поперечных сшивок, что приводит к охрупчиванию материала. Для борьбы с этим в состав резин вводят антиозонанты и антиоксиданты.

- Можно ли перерабатывать старую резину?

- Да, но это сложный процесс. Поскольку резина является термореактивным материалом (не плавится при нагреве), ее нельзя просто переплавить, как пластик. Основные методы переработки — это измельчение в крошку для использования в дорожных покрытиях и на спортивных площадках, а также получение регенерата путем химической или термической обработки, который затем можно добавлять в новые резиновые смеси.

- Что такое твердость по Шору?

- Это один из основных показателей твердости резины, измеряемый с помощью прибора — дюрометра. Твердость по шкале Шора А (Shore A) характеризует сопротивление материала вдавливанию стандартной иглы. Например, мягкий ластик имеет твердость около 20-30 Shore A, протектор автомобильной шины — 60-70 Shore A, а твердый эбонит — около 100 Shore A или измеряется по шкале D.

- Почему автомобильные шины черного цвета?

- Черный цвет шинам придает технический углерод (сажа), который является важнейшим активным наполнителем. Он не только окрашивает резину, но и многократно увеличивает ее износостойкость, прочность и защищает от разрушительного действия ультрафиолета.

Заключение

Резина, пройдя путь от природного диковиного материала до высокотехнологичного конструкционного композита, остается незаменимым элементом современного мира. Её уникальные свойства, основанные на длинноцепочечной молекулярной структуре каучуков и прочной пространственной сетке, создаваемой при вулканизации, позволяют решать инженерные задачи, недоступные для других классов материалов. Глубокое понимание химии и физики полимеров, а также технологий их переработки, открывает возможности для создания резинотехнических изделий с практически любыми заданными эксплуатационными характеристиками — от бытовых уплотнителей до критически важных компонентов в аэрокосмической отрасли.

Нормативная база

- ГОСТ 270-75 — Резина. Метод определения упругопрочностных свойств при растяжении.

- ГОСТ 9.030-74 — ЕСЗКС. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред.

- ГОСТ 17133-83 — Пластины резиновые для изделий, контактирующих с пищевыми продуктами. Технические условия.

- ГОСТ 12.1.044-89 — Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения.

- ISO 48 — Rubber, vulcanized or thermoplastic — Determination of hardness (hardness between 10 IRHD and 100 IRHD).

Список литературы

- Кошелев Ф.Ф., Корнев А.Е., Буканов А.М. Общая технология резины. — М.: Химия, 1978. — 528 с.

- Догадкин Б.А., Донцов А.А., Шершнев В.А. Химия эластомеров. — М.: Химия, 1981. — 376 с.

- Mark, J. E., Erman, B., & Eirich, F. R. (Eds.). (2005). Science and technology of rubber. Elsevier.