Содержание страницы

С незапамятных времен человечество стремилось перемещать объекты, масса которых значительно превосходила физические возможности одного человека. Решение этой задачи привело к изобретению простейших механизмов, среди которых рычаг, клин и, конечно же, блок. Исторические свидетельства, приписываемые еще Архимеду, демонстрируют понимание того, как система шкивов и веревок может многократно увеличивать прилагаемую силу. Эта концепция, известная сегодня как полиспаст, или система блоков и талей, легла в основу всех современных грузоподъемных операций. От строительства античных храмов до сборки космических кораблей — принципы, заложенные тысячи лет назад, продолжают служить инженерной мысли, трансформировавшись в высокотехнологичные и надежные устройства.

В современной инженерной практике, особенно в строительстве, монтажных работах, судостроении и тяжелой промышленности, блоки и полиспасты являются неотъемлемыми элементами такелажного оборудования. Они используются в связке с лебедками, кранами, мачтами и порталами для выполнения широкого спектра задач: от простого изменения направления тягового каната до подъема многотонных конструкций с ювелирной точностью.

1. Отводные блоки: Конструкция, классификация и функциональное назначение

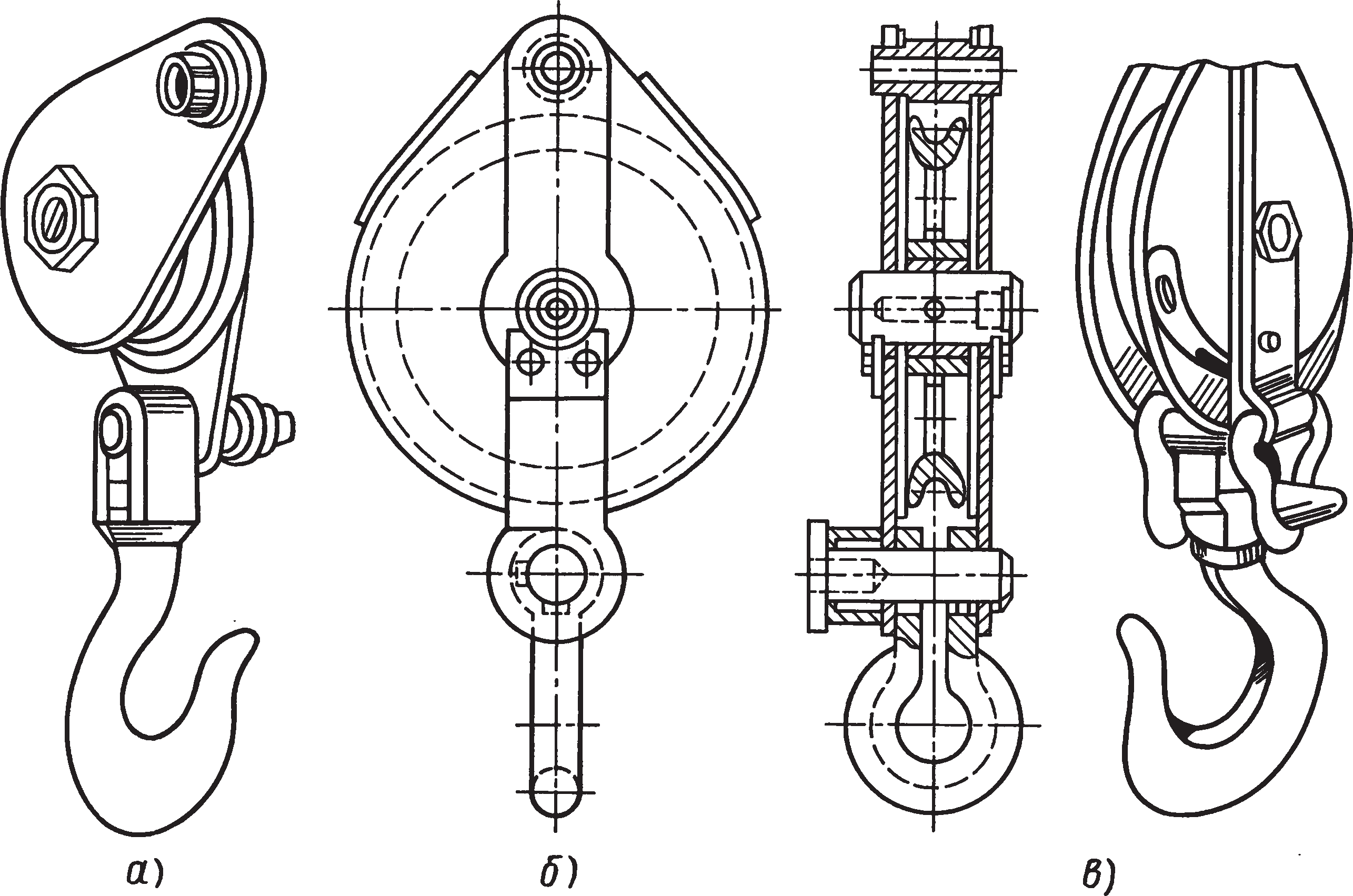

Отводные блоки и созданные на их основе блочные обоймы представляют собой базовые узлы для комплектации разнообразных такелажных средств, таких как мачты, порталы, шевры, и гидроподъемники. Их основная функция заключается в изменении направления движения стального каната, что критически важно при работе с монтажными лебедками и другими грузоподъемными машинами. Кроме того, они являются ключевыми компонентами более сложных полиспастных систем. Для обеспечения удобства и, что более важно, скорости запасовки каната, конструкция современных отводных блоков предусматривает наличие подвижных элементов. На рисунке 1 представлены три наиболее распространенных конструктивных исполнения.

Рис. 1. Конструктивные исполнения отводных блоков: а — с откидной щекой для оперативной запасовки каната; б — со съемной серьгой для стационарных и ответственных соединений; в — со съемным крюком для универсального применения.

Каждый из этих типов имеет свою область применения:

- Блок с откидной щекой (рис. 1, а): Наиболее удобен для оперативной установки каната без необходимости его полного продергивания. Щека, закрепленная на оси, откидывается, открывая доступ к ручью ролика (шкива). Это исполнение идеально подходит для работ, требующих частой перепасовки.

- Блок со съемной серьгой (рис. 1, б): Обеспечивает более надежное и жесткое крепление к анкерным точкам. Серьга, как правило, фиксируется с помощью резьбового пальца со шплинтом, что исключает самопроизвольное отсоединение.

- Блок со съемным крюком (рис. 1, в): Самый универсальный вариант. Крюк позволяет быстро подвешивать блок к проушинам, петлям и другим элементам оснастки. В соответствии с требованиями безопасности, современные грузовые крюки, согласно ГОСТ Р 58753-2019 «Крюки крановые. Заготовки. Типы и основные размеры», в обязательном порядке оснащаются предохранительным замком, предотвращающим соскальзывание стропа.

1.1. Классификация и основные параметры блоков

Для стандартизации и упрощения выбора, монтажные блоки и обоймы классифицируются по их конструкции и назначению. Приняты следующие обозначения:

- БМ — Блок Монтажный (отводной), как правило, с одним роликом (шкивом).

- ОБМ — Обойма Блочная Монтажная, представляющая собой систему из нескольких роликов, смонтированных на общих осях в едином корпусе. Используется для сборки полиспастов.

Тяговая сила блока, воспринимаемая его осью и элементами подвеса, в простейшем случае при параллельных ветвях каната определяется как удвоенная сила в набегающей на барабан лебедки ветви: Tб = 2Sб. Однако в реальных условиях угол между ветвями каната почти всегда отличен от нуля, что требует более сложных расчетов, рассмотренных далее. Основные технические параметры блоков БМ и обойм ОБМ сведены в таблицу 1.

Таблица 1. Ключевые технические характеристики монтажных блоков (БМ) и блочных обойм (ОБМ)

| Маркировка блока/обоймы | Предельная тяговая сила, кН (тс) | Количество роликов (шкивов) | Диаметр ролика по дну ручья, мм | Номинальный диаметр каната d, мм |

| БМ 1,6-1 | 16 (1,6) | 1 | 125 | 8,1 |

| БМ 3,2-1 | 32 (3,2) | 165 | 13,5 | |

| БМ 5-1 | 50 (5) | 200 | 16,5 | |

| ОБМ 10-2 | 100 (10) | 2 | ||

| ОБМ 16-3 | 160 (16) | 3 | ||

| БМ 10-1 | 100 (10) | 1 | 270 | 22 |

| ОБМ 32-4 | 320 (32) | 4 | ||

| ОБМ 50-5 | 500 (50) | 5 | ||

| БМ 16-1 | 160 (16) | 1 | 330 | |

| ОБМ 63-5 | 630 (63) | 5 | ||

| ОБМ 80-6 | 800 (80) | 6 | ||

| ВМ 25-1 | 250 (25) | 1 | 405 | 27 |

| ОБМ 100-5 | 1000 (100) | 5 | ||

| ОБМ 160-8 | 1600 (160) | 8 | ||

| ОБМ 200-10 | 2000 (200) | 10 | ||

| БМ 32-1 | 320 (32) | 1 | 465 | 31 |

| ОБМ 320-12 | 3200 (320) | 12 | ||

| БМ 63-1 | 630 (63) | 1 | 630 | 42 |

| ОБМ 400-8 | 4000 (400) | 8 | ||

| ОБМ 630-13 | 6300 (630) | 13 |

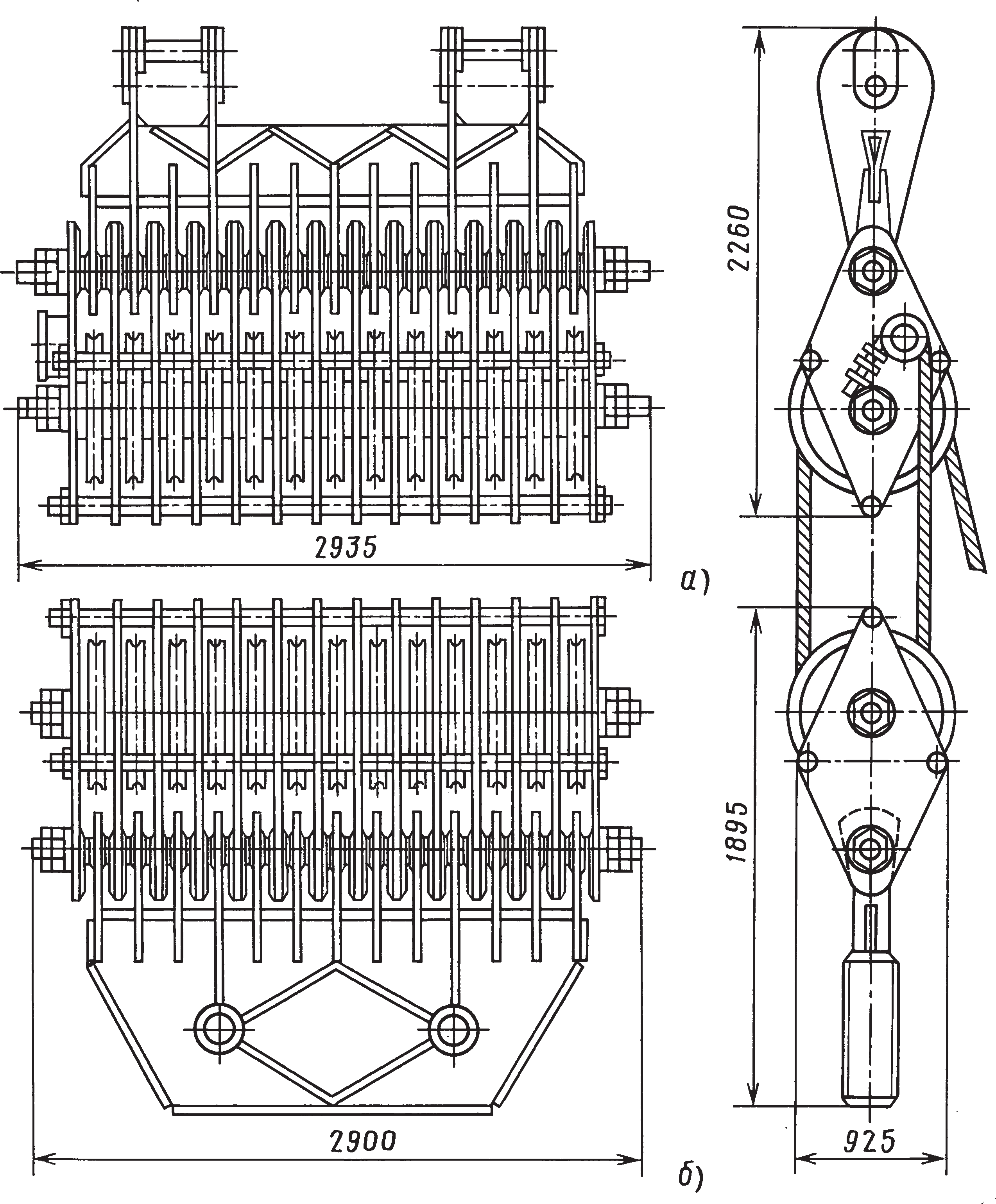

На рисунке 2 показан пример сверхмощной блочной обоймы ОБМ-630, рассчитанной на колоссальную тяговую силу в 6300 кН (приблизительно 630 тонн-сил). Такие системы применяются в уникальных монтажных операциях, например, при строительстве мостов, атомных электростанций или в судостроительной отрасли для перемещения секций корпусов судов.

Рис. 2. Схема устройства мощных блочных обойм ОБМ-630: а — неподвижная (верхняя) обойма; б — подвижная (нижняя) обойма.

1.2. Методика выбора отводного блока

Подбор отводного блока осуществляется на основе расчета суммарной тяговой силы Tб, которая зависит не только от натяжения каната S, но и от угла α между сбегающей и набегающей ветвями. С физической точки зрения, результирующая сила является векторной суммой сил натяжения в ветвях каната.

В инженерной практике для упрощения расчетов принято использовать поправочный коэффициент e. При этом допускается, что натяжение в ветвях одинаково: S1 ≈ S2 = S. Тогда формула принимает вид: Tб = S × e. Значения коэффициента e для различных углов приведены ниже.

| Угол α между ветвями, ° | 30 | 45 | 60 | 90 | 120 |

| Коэффициент e | 1,93 | 1,85 | 1,73 | 1,41 | 1,00 |

Особый случай — когда ветви каната, огибающие ролик, параллельны друг другу (угол α = 0°). В этой ситуации коэффициент e принимается равным 2, и нагрузка на блок максимальна.

Практический пример выбора отводного блока:

Предположим, необходимо изменить направление каната, натяжение в котором составляет 17 кН. Проектное положение блока таково, что угол между ветвями каната составляет около 70°. Для расчета необходимо выбрать ближайшее большее табличное значение угла, чтобы обеспечить запас прочности. В данном случае это 60°, но для большей надежности можно интерполировать или взять значение для 60°, которое равно e = 1,73.

Расчетная тяговая сила, действующая на блок, составит:

Tб = 17 кН × 1,73 ≈ 29,41 кН.

Далее, обращаясь к таблице 1, выбираем блок, номинальная тяговая сила которого не меньше расчетной. Под это условие подходит блок с маркировкой БМ 3,2-1 с тяговой силой 32 кН (3,2 тс), так как блок БМ 1,6-1 (16 кН) не обеспечивает требуемой прочности. Выбор блока БМ 5-1 (50 кН) также возможен и создаст дополнительный запас прочности.

2. Монтажные полиспасты: Теория и практика применения

Полиспаст — это грузоподъемное устройство, представляющее собой систему из нескольких подвижных и неподвижных блоков (роликов), последовательно огибаемых гибким элементом, чаще всего стальным канатом. Соединение блоков канатом называется запасовкой полиспаста.

Полиспасты создаются для получения выигрыша либо в силе (силовые полиспасты), либо в скорости (скоростные полиспасты). В монтажной и строительной практике практически всегда применяются силовые полиспасты, так как их главная задача — позволить механизму с ограниченным тяговым усилием (например, лебедке) поднимать и перемещать грузы, масса которых многократно превышает это усилие.

2.1. Типы полиспастов и их схемы

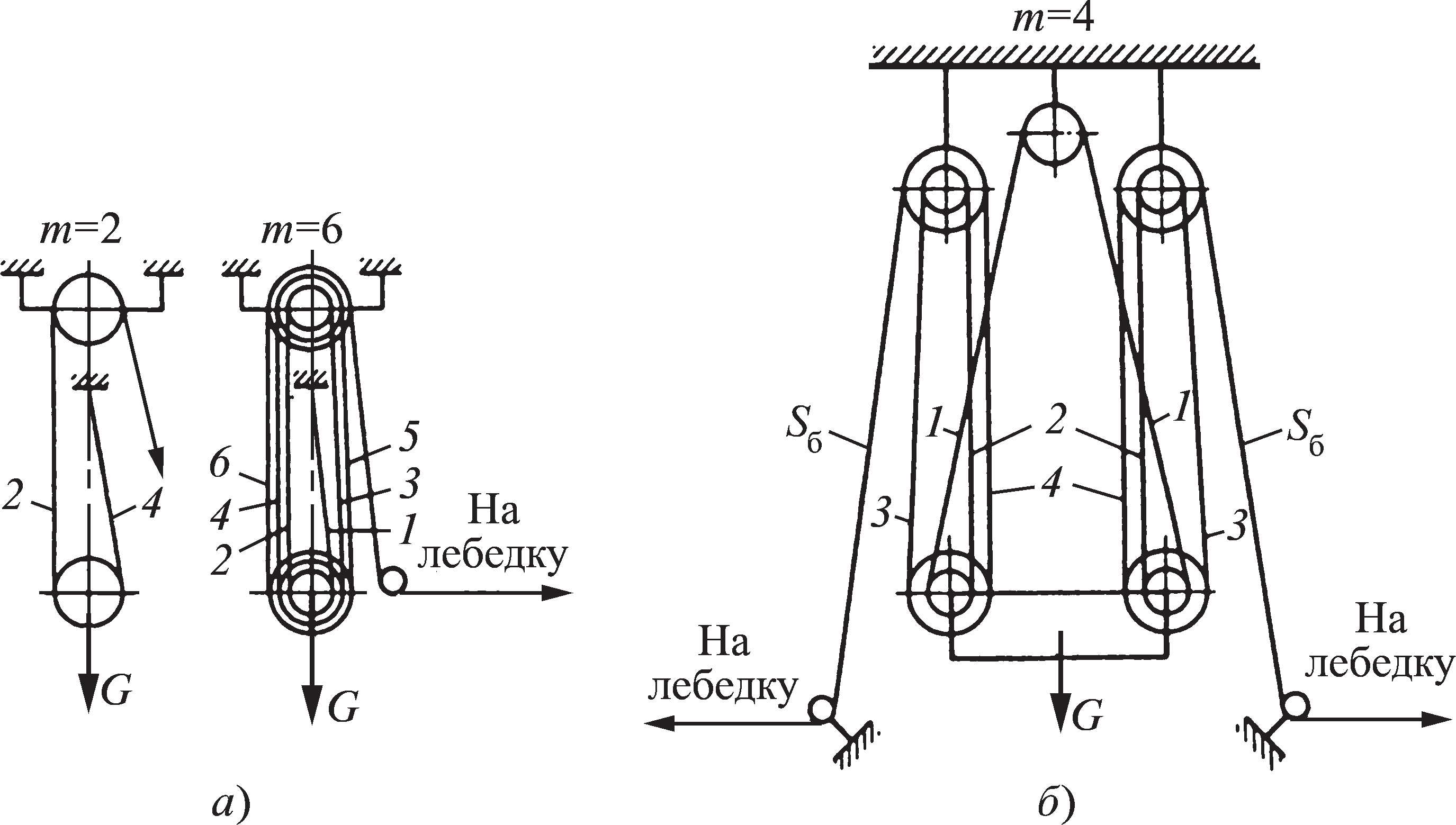

Полиспасты, используемые на монтажных работах, можно разделить на одинарные и сдвоенные.

- Одинарные полиспасты (рис. 3, а) — наиболее распространенная схема. Она состоит из одной неподвижной (верхней) и одной подвижной (нижней) блочной обоймы. Эта схема проста в запасовке и расчетах.

- Сдвоенные полиспасты (рис. 3, б) — это, по сути, два параллельно работающих одинарных полиспаста. Их применяют в особых случаях: когда требуется обеспечить абсолютно равномерное нагружение двух точек подвеса груза (для этого используется специальное уравнительное устройство — балансир) или когда тягового усилия одной лебедки или грузоподъемности одного комплекта блоков недостаточно.

Рис. 3. Принципиальные схемы полиспастов: а — одинарные схемы различной кратности; б — сдвоенная схема с уравнительным балансиром; 1…6 — нумерация грузонесущих ветвей каната.

Ключевым параметром любого полиспаста является его кратность (m). Кратность — это целое число, показывающее, во сколько раз теоретически полиспаст увеличивает силу. Практически, кратность полиспаста m равна отношению общего числа ветвей каната, на которых подвешен груз, к числу ветвей, наматываемых на барабан лебедки. В большинстве случаев на барабан наматывается одна ветвь, поэтому кратность равна числу ветвей, удерживающих подвижную обойму с грузом.

2.2. Способы запасовки и эксплуатационные особенности

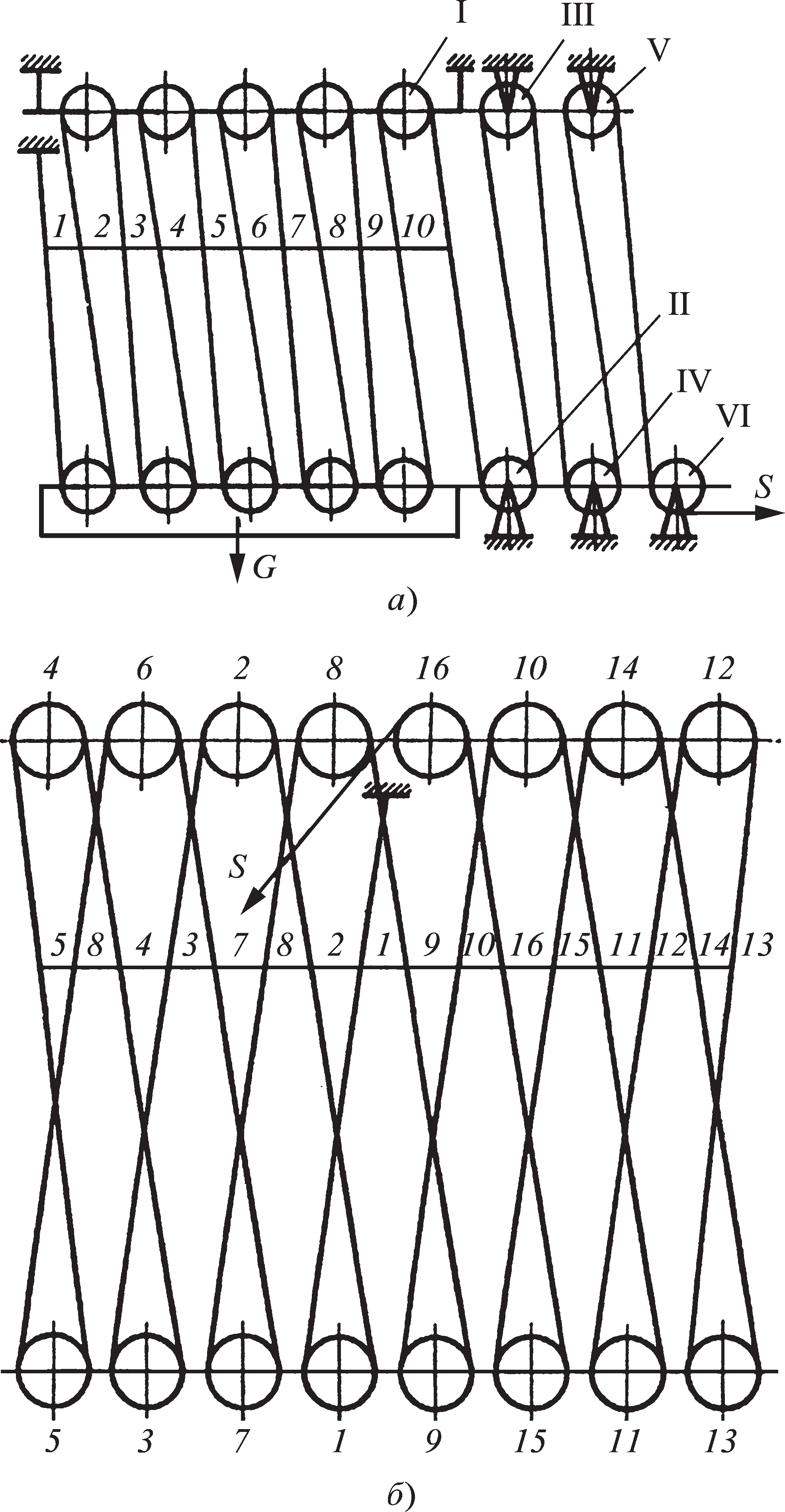

Запасовка каната в полиспасте может выполняться несколькими способами. Наиболее часто применяются два из них, показанные на рисунке 4.

- Параллельная запасовка (рис. 4, а): Канат проходит последовательно через ролики верхней и нижней обойм, при этом его ветви остаются практически параллельными. Этот способ наиболее прост и распространен.

- Крестовая запасовка (рис. 4, б): Ветви каната перекрещиваются между обоймами. Этот метод применяется для уменьшения перекоса обойм и предотвращения скручивания каната при подъеме груза на большую высоту, особенно при малой кратности полиспаста.

Рис. 4. Методы запасовки каната в полиспасте: а — параллельный способ; б — крестовый способ; 1…13 — грузонесущие ветви; I…VI — отводные блоки; S — ветвь, идущая на барабан лебедки; G — вес поднимаемого груза.

Критически важным эксплуатационным параметром является угол отклонения ветвей каната от центральной плоскости ручья ролика. Этот угол не должен превышать 6°. Превышение этого значения приводит к интенсивному износу как каната, так и реборд (краев) роликов, а в худшем случае может привести к соскальзыванию каната с ролика, что неминуемо создаст аварийную ситуацию.

Таблица 2. Сравнительный анализ методов запасовки полиспастов

| Параметр | Параллельная запасовка | Крестовая запасовка |

|---|---|---|

| Сложность монтажа | Низкая, интуитивно понятная схема. | Выше, требует большей внимательности. |

| Склонность к перекосу обойм | Высокая при нечетной кратности и малом расстоянии между обоймами. | Низкая, так как силы более сбалансированы. |

| Износ каната и роликов | Стандартный при соблюдении угла отклонения. | Может быть незначительно выше из-за трения в точках перекрещивания. |

| Рекомендуемое применение | Большинство стандартных монтажных операций. | Подъем на большую высоту, работа с легкими грузами при большой кратности. |

2.3. Преимущества и недостатки использования полиспастов

Как и любой инженерный инструмент, полиспасты имеют свои сильные и слабые стороны.

Преимущества:

- Многократное увеличение силы: Основное и главное преимущество, позволяющее использовать маломощное оборудование для работы с тяжелыми грузами.

- Повышение точности и плавности: Увеличение кратности полиспаста приводит к уменьшению скорости подъема груза, что дает оператору возможность более точно позиционировать груз.

- Снижение нагрузки на канат: Вес груза распределяется между несколькими ветвями каната, что позволяет использовать канат меньшего диаметра по сравнению с прямым подъемом.

Недостатки:

- Потери на трение: Реальный выигрыш в силе всегда меньше теоретической кратности из-за потерь на трение в осях роликов и из-за жесткости самого каната. КПД полиспаста снижается с увеличением числа роликов.

- Увеличение длины каната: Для подъема груза на высоту H требуется выдать с барабана лебедки канат длиной L = m × H, что требует барабанов большой канатоемкости.

- Снижение скорости подъема: Выигрыш в силе происходит за счет проигрыша в скорости. Скорость подъема груза в m раз меньше скорости навивки каната на барабан.

- Увеличение веса и сложности оснастки: Сами блочные обоймы имеют значительный вес, который добавляется к весу полезного груза.

3. Инженерные расчеты полиспастных систем

Правильный выбор компонентов полиспаста начинается с точного инженерного расчета. Тяговая сила полиспаста в целом определяется по наименьшей из номинальных тяговых сил входящих в него блочных обойм. Поэтому обе обоймы (подвижную и неподвижную) подбирают по требуемой тяговой силе Tу.

Порядок расчета Tу зависит от ориентации полиспаста в пространстве:

- При вертикальном подвесе: Нагрузка на неподвижную обойму максимальна.

Tу = G + Gстроп + Gниж.обоймы + Gканата + Sсбег

Где G — вес груза, Gстроп — вес строповочных устройств, Gниж.обоймы — вес нижней подвижной обоймы, Gканата — вес всей длины запасованного каната, Sсбег — сила в ветви, сбегающей на барабан лебедки с верхней обоймы.

- При горизонтальном полиспасте (для перемещения груза по горизонтальной поверхности):

Tу ≈ G, где G — расчетная сила, необходимая для перемещения груза (с учетом сил трения).

- При наклонном подвесе полиспаста:

Tу = (G + Gстроп + Gниж.обоймы + Gканата + Sсбег) × cos(β)

Где β — угол между продольной осью полиспаста и вертикалью.

Стоит отметить, что для стандартных блочных обойм, специально спроектированных для монтажных полиспастов, производитель часто уже учитывает дополнительные нагрузки (вес самой обоймы и т.д.) в номинальной тяговой силе. В этом случае выбор можно производить упрощенно, ориентируясь только на вес груза G.

3.1. Расчет натяжения в ветвях каната

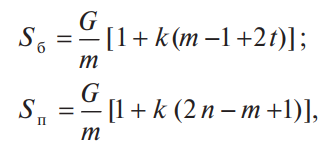

Для выбора каната требуемого диаметра и прочности необходимо рассчитать максимальное натяжение Sб, которое возникает в его сбегающей на лебедку ветви. Это натяжение всегда выше, чем среднее натяжение G/m, из-за потерь на трение. Расчетные формулы учитывают кратность полиспаста m, количество отводных блоков t, и коэффициент потерь k.

Приведенные выше формулы позволяют рассчитать:

- Sб — максимальное усилие в сбегающей ветви при подъеме груза.

- Sп — усилие в любой n-й ветви полиспаста.

В этих формулах:

- G — вес поднимаемого груза (или сила, прилагаемая к полиспасту).

- m — кратность полиспаста.

- t — число отводных блоков (если они есть).

- n — порядковый номер ветви каната (от 1 до m+t).

- k — коэффициент потерь на трение в одном ролике. Принимается равным 0,01…0,02 для подшипников качения и 0,03…0,05 для подшипников скольжения (втулок).

После расчета Sб, требуемый диаметр каната подбирается по каталогам производителей или соответствующим ГОСТам (например, ГОСТ 2688-80 «Канат двойной свивки типа ЛК-Р») с учетом необходимого коэффициента запаса прочности, который для монтажных работ обычно составляет не менее 5-6.

4. Интересные факты о блоках и полиспастах

- Морское наследие: Наибольшего расцвета технология полиспастов достигла в эпоху парусного флота. Сложная система из сотен блоков и километров веревок, называемая «бегучим такелажем», позволяла команде из нескольких десятков человек управлять огромными парусами и мачтами.

- Рекордные подъемы: Современные сверхтяжелые краны, такие как Liebherr LR 13000 или Demag CC 8800-1, используют сложнейшие полиспастные системы с кратностью, достигающей нескольких десятков. Это позволяет им поднимать грузы весом свыше 3000 тонн, например, реакторы для нефтехимических заводов или опоры для ветрогенераторов.

- Полиспасты в природе: Биомеханика некоторых животных использует принципы, схожие с полиспастами. Например, система сухожилий в ногах птиц позволяет им с минимальными усилиями удерживаться на ветках.

- Космическое применение: При развертывании крупных конструкций в космосе, таких как солнечные панели или антенны, используются тросовые системы с элементами полиспастов для обеспечения плавного и контролируемого движения.

5. FAQ — Часто задаваемые вопросы

- Вопрос: Что произойдет, если использовать канат большего диаметра, чем указано в паспорте блока?

- Ответ: Канат не ляжет должным образом на дно ручья ролика. Он будет опираться на края ручья, что приведет к его деформации (сплющиванию) и чрезвычайно быстрому износу. Кроме того, это создает дополнительные напряжения в ребордах ролика, что может привести к его разрушению.

- Вопрос: Можно ли собрать полиспаст из двух одиночных отводных блоков?

- Ответ: Да, можно. Например, закрепив один блок неподвижно, а второй к грузу, можно получить простейший полиспаст кратностью m=2. Однако важно убедиться, что тяговая сила каждого блока достаточна для восприятия нагрузки, которая будет на него действовать.

- Вопрос: Как сильно трение влияет на реальную грузоподъемность полиспаста?

- Ответ: Очень сильно. Например, в полиспасте кратностью m=10 с подшипниками скольжения (k=0.05) общий КПД может упасть до 60-70%. Это означает, что почти треть усилия лебедки будет тратиться не на подъем груза, а на преодоление сил трения в самой системе.

- Вопрос: Почему «мертвый» (неподвижный) конец каната крепится именно к неподвижной обойме?

- Ответ: Это наиболее распространенная схема, дающая выигрыш в силе, равный кратности полиспаста (например, m=4). Если закрепить «мертвый» конец на подвижной обойме, то число ветвей, удерживающих груз, станет на одну больше (m=5), что увеличит выигрыш в силе, но потребует более сложной конструкции обойм.

- Вопрос: Как часто необходимо проводить осмотр и техническое обслуживание блоков?

- Ответ: Визуальный осмотр должен проводиться перед каждым использованием. Полное техническое освидетельствование с проверкой износа, отсутствия трещин и работоспособности подшипников должно проводиться в соответствии с графиком, установленным предприятием-изготовителем и правилами безопасности (обычно не реже одного раза в год).

Заключение

Монтажные блоки и полиспасты, несмотря на свою кажущуюся простоту, являются ответственными и высоконагруженными элементами грузоподъемных систем. Их правильный выбор, основанный на точных инженерных расчетах, а также грамотная эксплуатация и своевременное техническое обслуживание — залог не только эффективности монтажных работ, но и, прежде всего, безопасности персонала. Пренебрежение расчетами, использование изношенного или несоответствующего оборудования недопустимо и может привести к тяжелейшим последствиям. Современная нормативная база и накопленный инженерный опыт предоставляют все необходимые инструменты для надежной и безаварийной работы с этими незаменимыми помощниками в мире тяжелых грузов.

Нормативная база

- ГОСТ Р 58753-2019 — Крюки крановые. Заготовки. Типы и основные размеры. (Действующий)

- ГОСТ 2688-80 — Канат двойной свивки типа ЛК-Р конструкции 6×19(1+6+6/6)+1 о.с. Сортамент. (Действующий)

- ГОСТ 7668-80 — Канат стальной двойной свивки типа ЛК-РО конструкции 6х36(1+7+7/7+14)+1 о.с. Сортамент.

- приказ Ростехнадзора от 26.11.2020 №461 (редакция от 22.01.2024) «Об утверждении федеральных норм и правил в области промышленной безопасности „Правила безопасности опасных производственных объектов, на которых используются подъёмные сооружения“».

Список литературы

- Александров М.П. «Грузоподъемные машины: Учебник для вузов». — М.: Изд-во МГТУ им. Н.Э. Баумана, 2000. — 552 с.

- Справочник по строительному оборудованию / Под ред. Вайнсона А.А. — М.: Стройиздат, 1989. — 415 с.

- Невзоров Л.А., Пазельский Г.Н., Романюха В.А. «Строительные краны: Справочник». — М.: Высшая школа, 2005. — 416 с.