Шабрение является окончательной слесарной операцией для снятия тонкого слоя металла с обрабатываемых поверхностей специальными режущими инструментами — шаберами. Шабрением обеспечивают герметичное и плотное прилегание поверхностей разъема соединяемых деталей, улучшают прилегание поверхностей в подшипниках скольжения. Шабрят предварительно обработанные поверхности.

Поверхности деталей при шабрении контролируют «на краску» или всухую — «на блеск» с помощью чугунных поверочных плит или угольников. В качестве краски применяют сажу или синьку, разведенные в индустриальном масле. Краска должна быть жидкой, но не расплываться на поверочной плите. Контроль на краску осуществляют по числу пятен касания в квадрате со стороной 25 мм и по равномерности их распределения. Шабрением достигается высокая точность: отклонения от плоскостности и прямолинейности до 0,002 мм на длине 1 м и до 30 пятен на площади поверхности 25 × 25 мм. Виды шабрения в зависимости от назначения приведены в табл. 11.

При шабрении металл срезают с выпуклых участков, соприкасающихся с поверхностью, к которой пригоняется данная деталь. Постепенно эти участки становятся все мельче и мельче, а их количество увеличивается до достаточного числа пятен соприкосновения. Выпуклые участки определяют контролем на краску.

Таблица 11. Виды шабрения

| Шабрение | Ширина

шабера, мм |

Длина

штрихов, мм |

Число пятен

на площади 25 × 25 мм, параметр Ra, мкм |

Назначение |

| Черновое предварительное | 20…25 | Св. 10 | 4…6; 1,25 | Подготовка к получистовому шабрению. Разбивка больших пятен на более мелкие |

| Получистовое | 12…16 | 5…10 | 8…15; 0,63 | Окончательная обработка направляющих, подшипников, поверхностей разъема корпусов и т.п. |

| Чистовое (окончательное) | 5…10 | 3…5 | 20…25; 0,08 | Обработка поверочных инструментов (линеек, плит, мостиков, призм, угольников) |

| Декоративное (наведение «мороза») | Придание поверхности хорошего внешнего вида |

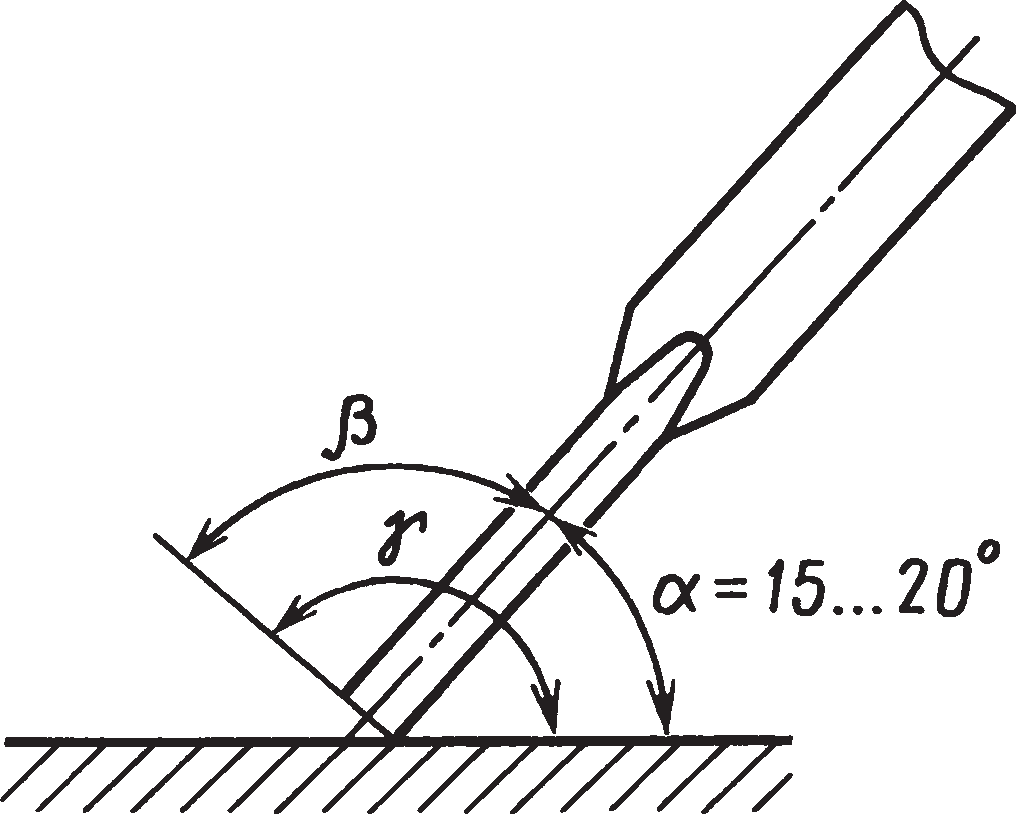

При шабрении плоских поверхностей рукоятку шабера упирают в ладонь правой руки, большой палец располагают вдоль рукоятки, остальные пальцы обхватывают рукоятку снизу. Ладонь левой руки накладывают на шабер посередине, обхватывая инструмент пальцами. В рабочем положении угол наклона шабера относительно обрабатываемой поверхности должен составлять 30…40°. Движениями шабера вперед и назад на длине 10…15 мм срезают окрашенные места. Движение вперед является рабочим ходом, при котором необходимо делать нажим левой рукой. В конце рабочего хода нажим на шабер ослабляют, чтобы избежать появления заусенцев. После каждого перенесения краски на пришабриваемую деталь следует изменять направление движения шабером.

Шабрить поверхности целесообразно под углом к рискам и следам, оставшимся от предыдущей обработки. Распространен шахматный способ шабрения. Попеременное шабрение в разных направлениях чередуют с проверкой по контрольной плите. Шабрение заканчивают при появлении заданного числа пятен на площади 25×25 мм при равномерном их расположении. При шабрении плоских параллельных поверхностей и плоских поверхностей, расположенных под углом, контроль осуществляют с помощью призмы с индикатором.

Цилиндрические поверхности шабрят для удаления рисок и подгонки внутренней поверхности вкладышей подшипников по шейке вала. Вкладыши обрабатывают трехгранным шабером с углом заострения 60° и острозаточенными режущими кромками. При этом окрашенную шейку вала укладывают на нижний вкладыш подшипника, а сверху налагают верхний вкладыш с крышкой, затягивают гайками подшипник и поворачивают вал влево и вправо. Вынимают вкладыши и зажимают их в тисках. Перемещая режущую кромку шабера по поверхности вкладыша вправо и влево, средней частью режущей кромки шабрят места, покрытые краской. Шабрение чередуют с нанесением краски до покрытия 2/3 поверхности вкладыша равномерными пятнами.

Заготовки из чугуна шабрят всухую, а для заготовок из стали или других металлов применяют мыльную эмульсию или керосин. Для повышения производительности иногда шабрение сочетают с притиркой. В этом случае после предварительного шабрения поверхности на притир наносят слой грубой пасты ГОИ, разведенной в керосине, затем поверхность притирают, проверяют на краску и шабером разрезают получившиеся пятна.

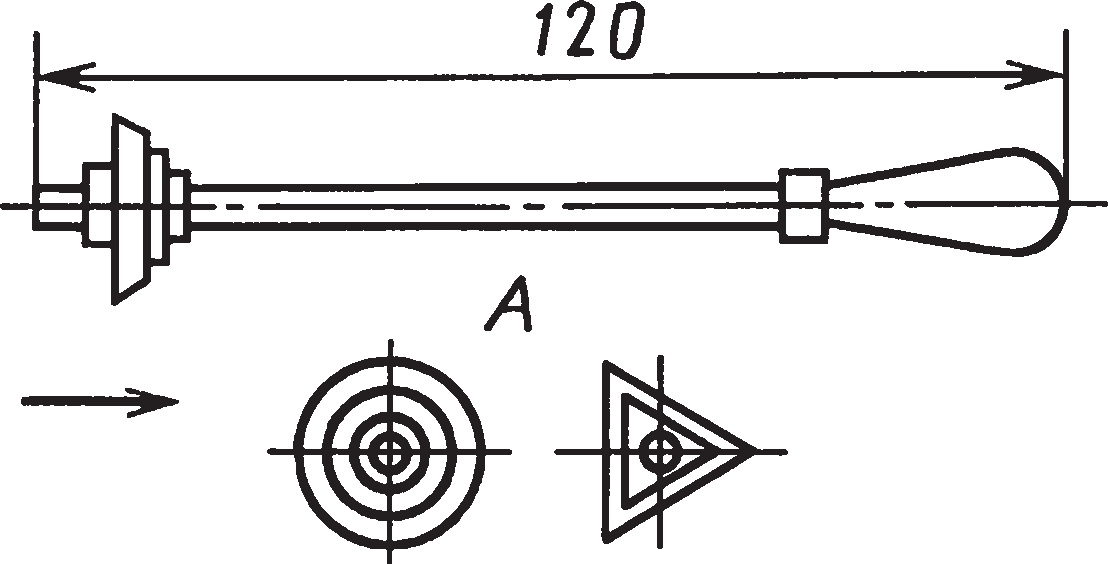

В зависимости от формы обрабатываемой поверхности шабрение осуществляют с помощью шаберов различного типа (табл. 12).

При больших объемах шабровочных работ в основном используют шаберы со вставными пластинами. Шаберы из сталей У12А, Р6М5, ШХ15, Р18 затачивают на станках с корундовым кругом зернистостью не более 25 и твердостью СМ1 и СМ2, а шаберы с пластинами из твердого сплава Т15К6 — кругами из карбида или алмазными кругами. Твердость рабочей части шаберов на длине пластины 50 мм составляет не менее 60…65 HRC. Рабочую часть шаберов доводят. Рекомендуемые углы заострения и резания при шабрении в зависимости от материала заготовки приведены в табл. 13.

Плоский шабер затачивают с двух установок; сначала режущую кромку с торца, а затем плоскую поверхность. Заточку торцовой поверхности шабера проводят абразивным кругом малого диаметра. Торцовая поверхность получается вогнутой, что облегчает ее доводку на бруске. Шабер берут правой рукой за рукоятку, а левой обхватывают его как можно ближе к рабочему концу. Опираясь плоской гранью шабера на подручник заточного станка, плавно подводят торцовый конец к кругу. Положение шабера должно быть горизонтальным.

Таблица 12. Основные типы шаберов

| Шабер | Назначение и краткая характеристика |

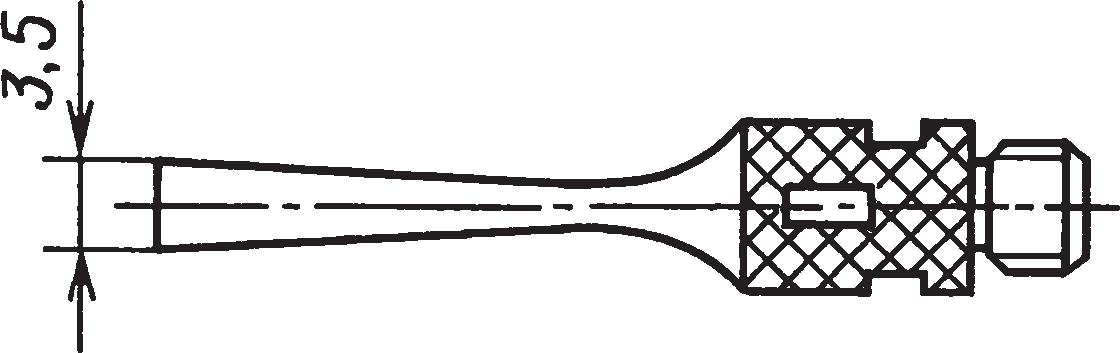

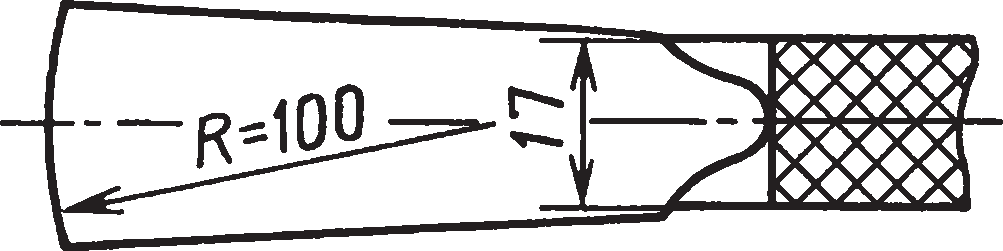

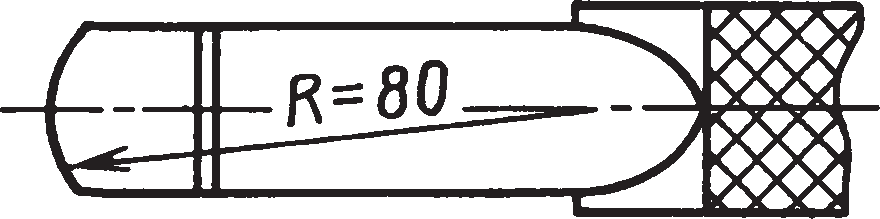

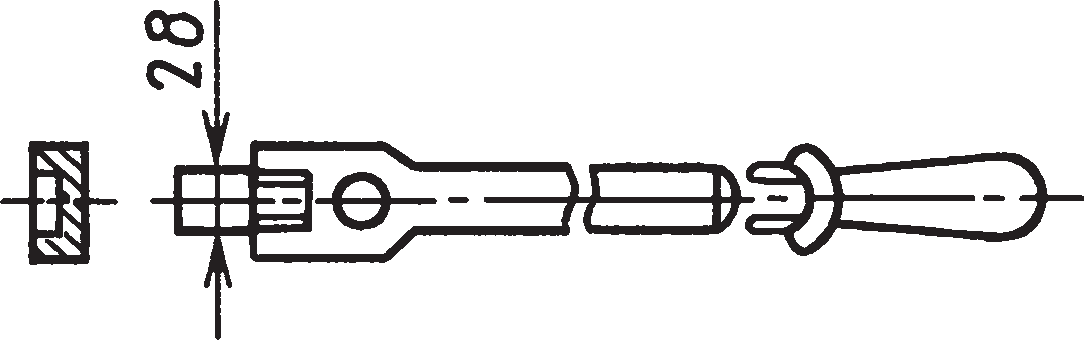

| Плоский

|

Для плоских поверхностей (плит, линеек, призм, угольников, направляющих станков и других плоских поверхностей). Крепится с помощью резьбы к трубчатой рукоятке. Выпускают следующие разновидности: прямой, радиусный и с пластинами из твердого сплава |

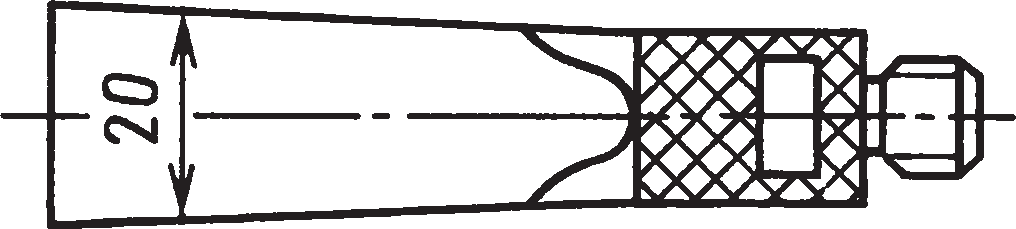

| Плоский двусторонний

|

Для плоских поверхностей. Ширина рабочей части 12…25 мм, толщина 2,5…4 мм; общая длина 350 или 400 мм |

| Плоский со вставными пластинами

|

Для плоских поверхностей. Применение пластин из быстрорежущей стали или твердого сплава значительно увеличивает стойкость шабера |

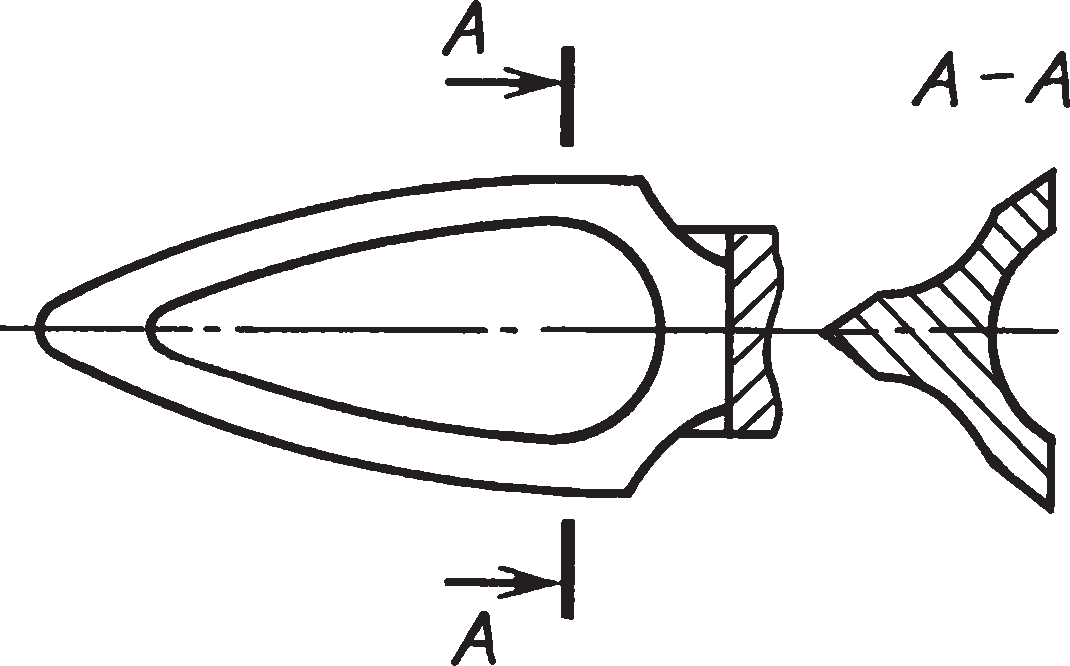

| Дисковый

|

Для широких поверхностей плоской формы. Диаметр диска 50…60 мм, толщина 3…4 мм. По мере затупления диск поворачивают и фиксируют винтом |

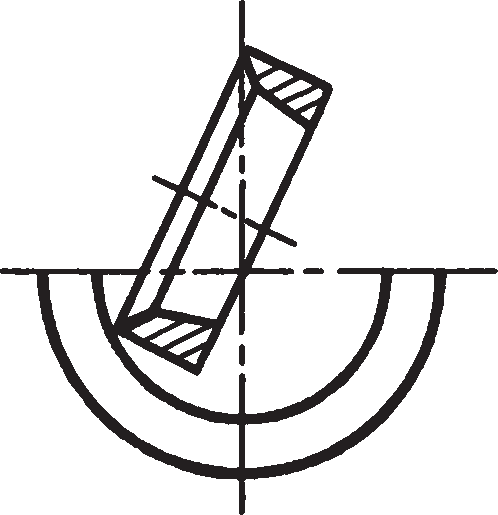

| Трехгранный

|

Для криволинейных поверхностей (отверстий, опор скольжения и т.п.) |

| Ложкообразный

|

Для плоских поверхностей, расположенных под острым углом друг к другу |

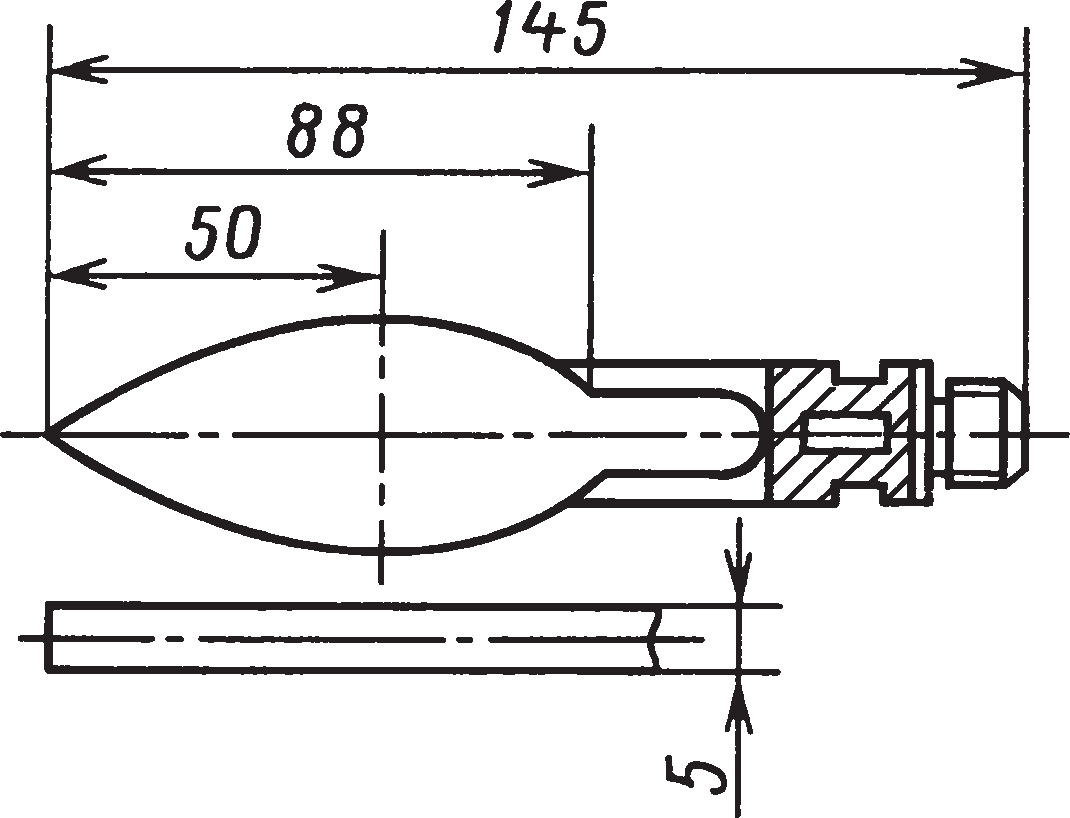

| Кольцевой

|

Для вкладышей опор скольжения. Может изготовляться из наружных колец конических роликоподшипников или поршневых колец |

| Фасонный

|

Для фасонных поверхностей. Пластины закрепляют на рукоятке гайкой; они могут иметь различные форму и размеры |

| Изогнутый

|

Для поверхностей в труднодоступных местах |

Большую кривизну придают для чистового шабрения, а меньшую — для чернового. При заточке шабера по плоской поверхности его конец плавно накладывают на вращающийся круг и слегка поджимают к нему. В результате заточки за один прием образуется участок поверхности сложной формы, которая облегчает доводку режущей кромки. В процессе заточки шабер необходимо охлаждать водой. Заправку или доводку шабера осуществляют вручную на мелкозернистых брусках. Для чистового шабрения окончательную доводку выполняют пастой ГОИ, наносимой на чугунную плиту. Для облегчения заточки и заправки на боковых поверхностях трехгранных шаберов делают продольные канавки.

Таблица 13. Рекомендуемые углы заострения β и резания γ при шабрении заготовок, °

|

Шабер | Сталь | Чугун, бронза | ||

| β | γ | β | γ | ||

| Плоский

Трехгранный |

75…90

65…75 |

90…112

90…100 |

90…110

75…85 |

105…125

90…100 |

|

Процесс шабрения механизируют путем применения специальных шабровочных станков и головок, электро7 и пневмошаберов. Последние особенно эффективны, так как плавно работают при изменении направления движения и позволяют регулировать число двойных ходов шабера в минуту. Механизированные шаберы применяют для чернового шабрения, а окончательное шабрение выполняют вручную.

Притирка является чистовой отделочной операцией, более точной, чем шабрение. Поверхности притирают после окончательной механической обработки: шлифования, точного точения, фрезерования, развертывания и шабрения. При этом параметр шероховатости не должен превышать Ra = 2,5…0,63 мкм. Припуск на притирку оставляют не более 0,03…0,05 мм. Детали могут быть как термообработанными, так и нетермообработанными. Притиркой и доводкой достигается точность размеров до 0,005 мм при параметре шероховатости Ra = 0,014…0,008 мкм.

Притирку применяют в процессе сборки для получения точных размеров деталей или плотного прилегания поверхностей, обеспечивающего гидравлическую непроницаемость соединения. Притирке подвергают поверхности арматуры, пробок и корпусов кранов, а также других деталей. Широко распространены притирка и доводка рабочих поверхностей инструмента. Операция притирки заключается в механическом или химико-механическом удалении частиц металла абразивными материалами. Относительное перемещение детали и операция притирки вызывают вращение зерен абразива, которые внедряются как в притир, так и в деталь, срезая с ее поверхности микронеровности; при этом происходит окисление поверхностей и возникает явление их наклепа.

Существует два способа выполнения притирки. Первый состоит в том, что сопрягаемые детали притирают одну по другой. На поверхности деталей наносят абразивные материалы в виде порошков и паст. Таким образом притирают, например, клапаны к седлам, пробки к корпусам кранов. Второй способ заключается в притирке каждой из двух сопрягаемых или одной несопрягаемой детали по специальной детали — притиру, поверхность которого шаржируют абразивным материалом. Так притирают плиты, крышки, фланцы, линейки, шаблоны, калибры и т.п.

В качестве притирочных материалов используют твердые (выше твердости закаленной стали) и мягкие (ниже твердости закаленной стали) абразивные материалы (табл. 14).

К твердым относят шлифовальные порошки зернистостью 12, 10, 8, 6, 4 и микропорошки зернистостью М63…М5 из корунда, нормального электрокорунда, белого электрокорунда, легированного электрокорунда, зеленого карбида кремния, карбида бора и синтетических алмазов. Мягкими являются абразивные порошки оксида хрома, оксида железа, венской извести. Из мягких абразивных материалов (65…80 % оксида хрома) изготовляют пасты ГОИ трех сортов (табл. 15).

Таблица 14. Абразивные материалы

| Наименование | Цвет | Назначение |

| Шлифовальные порошки зернистостью 12…4: | Притирка деталей: | |

| наждак | Коричнево-серый | из бронзы и мягкой стали |

| корунд | От серого до коричневого | из хрупких (закаленных) металлов |

| электрокорунд | От темно-коричневого до серо-коричневого и от розового до белого | всех сталей, кроме азотированных и твердых сплавов |

| карборунд | Черный | из твердых сплавов |

| экстракарборунд | Зеленый | из азотированных сталей и твердых сплавов |

| карбид бора | Черный | То же |

| Пасты ГОИ | Темно-зеленая | Грубая доводка и притирка |

| Зеленая | Средняя доводка, притирка | |

| Светло-зеленая | Окончательная доводка, притирка |

Таблица 15. Состав паст (%) на оксид хрома

| Материал | Доводочная паста ГОИ |

Притирочная

мазеобразная паста |

Полировочная

паста в брусках |

||

| грубая

(40 мкм) |

средняя

(15 мкм) |

тонкая

(7 мкм) |

|||

| Оксид хрома | 82 | 76 | 74 | 63 | 66 |

| Силикагель | 3 | 2 | 1,8 | – | 2 |

| Стеарин | 12 | 18 | 20 | 20 | 15 |

| Нефтяной парафин | – | – | – | 10 | |

| Олеиновая кислота

марок А и Б |

1 | 2 | 2 | 12 | 5 |

| Двууглекислая сода | – | – | 0,2 | – | – |

| Керосин | 2 | 2 | 2 | 5 | 2 |

Пасты ГОИ применяют для притирки как твердых, так и мягких металлов.

Входящие в состав многих паст компоненты типа олеиновой и стеариновой кислот разрушают пленки оксидов, ускоряя процесс притирки. В качестве смазочных веществ применяют керосин, машинное масло, скипидар, животные жиры, бензин. Они способствуют ускорению обработки, сохранению остроты зерен, уменьшению параметров шероховатости обрабатываемой поверхности. Состав притирочных порошков, паст и смазочных жидкостей выбирают в зависимости от материалов притираемых деталей (табл. 16).

Материал притиров должен быть мягче материала обрабатываемой детали. Зерна абразивного порошка вдавливаются (шаржируются) в поверхность притира и удерживаются в нем как небольшие резцы в своеобразной оправе. Материалом для притиров служат чугун перлитной структуры, бронза, медь, стекло, фибра и твердые породы дерева.

Притирку поверхностей начинают с подготовки притира и обрабатываемых поверхностей. Притир протирают керосином, наносят на него абразивный порошок и смазочный материал или пасту со смазкой и шаржируют, катая по его поверхности стальной термообработанный валик.

Другой способ подготовки притира заключается в покрытии его слоем смазочного материала и абразивного порошка. Притирка подразделяется на предварительную (черновую) и окончательную (чистовую). Предварительную притирку плоских деталей выполняют на плите с канавками, а окончательную — на гладкой плите. Притираемую деталь круговыми движениями перемещают по всей поверхности притира (плиты), периодически добавляя смазочную жидкость. Во время притирки нужно правильно распределять нагрузку на деталь, так как могут произойти завал поверхности и изменение формы притира. Периодически притираемые поверхности проверяют лекальной линейкой. Притирку заканчивают, когда вся обрабатываемая плоская поверхность будет ровная и матовая. Притирку узких плоских и фигурных поверхностей, например шаблонов, угольников, лекальных линеек, проводят с помощью специальных направляющих брусков, кубиков, призм и т.п. Притираемую деталь прижимают к бруску и вместе их перемещают по притирочной плите.

Притирку цилиндрических и конических поверхностей выполняют в аналогичной последовательности.

Для механизации притирки применяют электрические и пневматические ручные машины с вращательным движением рабочего органа, а также специальные станки. Во всех случаях притирам или притираемым деталям сообщается сложное движение для того, чтобы следы притирки не накладывались друг на друга.

Таблица 16. Материалы для притирки клапанов и уплотняющей арматуры

| Материал применяемых деталей | Грубая притирка | Окончательная притирка |

| Сталь 20Х13 | Корунд М14, шкурка М14 или М20, паста ГОИ грубая | Шкурка М10 |

| Азотированная сталь ХМЮА | Электрокорунд М20 и М14, паста ГОИ грубая | Электрокорунд М10, паста ГОИ средняя |

| Серый чугун и сталь 30Х13 | Корунд М14, шкурка М14, паста ГОИ грубая | Корунд М10, шкурка М10, паста ГОИ средняя |

| Бронза и медно-никелевый сплав | Толченое стекло, паста ГОИ грубая, шкурка М14 | Паста ГОИ средняя, шкурка М10 |

Притирка подвижных конусных сопряжений осуществляется преимущественно без притира. Одной из деталей придается возвратно-вращательное движение с периодическим ее подъемом. Притирку цилиндрических деталей удобно выполнять на токарном станке. Внутренний диаметр притира-кольца регулируют специальными винтами. Притирку ведут с окружной скоростью 6…10 м/мин.

После тщательной предварительной обработки для достижения малой шероховатости в некоторых случаях осуществляют притирку алмазными пастами. Притиры при этом могут быть чугунные, стальные или медные.

Доводка — окончательная стадия притирки с получением точной формы обрабатываемых поверхностей. Достигаемая точность размеров до 0,1 мкм; поверхность зеркальная. Припуск на доводку должен составлять не более 2…5 мкм. Для предварительной и окончательной доводки применяют абразивные микропорошки и пасты. С целью получения зеркальной поверхности используют тонкую пасту ГОИ, оксид хрома или алюминиевую пудру, разведенные в бензине. Приемы доводки аналогичны приемам притирки. При доводке необходимо правильно распределять прилагаемые силы и не делать мощного нажима на деталь, выполняя движение с малой скоростью, что обеспечивает получение поверхности с малыми параметрами шероховатости.

Полирование — отделочная операция, которую выполняют с целью снижения параметра шероховатости поверхности без устранения отклонения формы. Припуск на полирование составляет не более 0,01 мм.

Процесс полирования осуществляют абразивными инструментами на мягкой основе, которая обеспечивает давление резания 0,03…0,2 МПа независимо от конфигурации обрабатываемых поверхностей. Заданные параметры шероховатости поверхностей достигаются последовательным полированием (табл. 17). В качестве абразивного инструмента при полировании применяют эластичные круги (табл. 18) и шкурки.

Обычно полирование выполняют на специальных станках, а в условиях монтажа или укрупнительной сборки применяют ручные электрошлифовальные и электросверлильные машины. На рабочую поверхность эластичного круга, вращающегося со скоростью 30…50 м/с, наносят полировальную мастику, состоящую из вяжущего вещества (смеси парафина, вазелина и керосина) и полировального порошка (оксидов алюминия, железа или хрома).

Таблица 17. Последовательность переходов при полировании

| Переход | Зернистость абразивного

материала |

Параметр шероховатости

поверхности Ra, мкм |

| Обдирочное шлифование | 50…40 | 2,5…1,25 |

| Шлифование | 25…16 | 1,25…0,32 |

| Полирование: | ||

| предварительное | 12…8 | 0,63…0,16 |

| окончательное | М6…М20 | 0,32…0,04 |

| М10…М15

и тонкая паста ГОИ |

0,08…0,02 |

Таблица 18. Круги на эластичной связке и область их применения

| Круг | Область применения |

| Войлочный с накатанным абразивным зерном | Предварительное полирование; Ra = 2,5…0,32 мкм |

| Фетровый и войлочный с подводом абразивной пасты в зону резания | Чистовое полирование; Ra = 0,32…0,08 мкм |

| Текстильный с подводом абразивной пасты в зону резания | Чистовое и зеркальное полирование; Ra = 0,16… 0,02 мкм |

| На вулканитовой связке | Полирование прецизионных поверхностей с сохранением геометрических параметров |

Для фасонного полирования применяют шкурки из электрокорунда и карбида кремния на тканевой и бумажной основе зернистостью М8…М40 и М20…М14 для получения соответственно шероховатости Ra = 0,32…0,08 и 0,16…0,04 мкм.