Содержание страницы

1. Утилизация как составляющая системы рециклинга автомобилей

Любая производственная система, используя трудовые, материальные, энергетические и информационные ресурсы, создает продукцию. В процессе эксплуатации продукция утрачивает свои потребительские свойства, превращаясь в неисправные изношенные объекты. Существующая практика – приобрел, использовал, выбросил – порождает огромное количество промышленных изношенных объектов, представляющих серьезную опасность для экологических систем.

В этой связи перед конструкторами при проектировании машины стоят две взаимосвязанные и во многом противоречивые задачи. Во-первых, необходимо спроектировать работоспособную и надежную машину, стабильно и качественно выполняющую заданные функции на всем максимально длительном периоде эксплуатации. Во-вторых, необходимо, чтобы в конце периода эксплуатации машина была способна прекращать выполнение своих функций и исчезать без большого материального ущерба и вредных воздействий на окружающую среду. Решение в полной мере этой дилеммы в настоящее время не представляется возможным, так как это предполагает создание такой машины, которая через запрограммированное время сама бесследно исчезала бы или преобразовывалась в массу полезных материалов для вторичного использования.

В последнее время появилось достаточно ёмкое понятие «рециклинг», означающее возвращение на начало цикла, т. е. возвращение компонентов изношенного объекта, достигшего своего предельного состояния, к новому жизненному циклу в обновленном (восстановленном) либо в каком-то ином преобразованном виде. Целью рециклинга является решение глобальных вопросов экономии сырья, невозобновляемых ресурсов и энергии, а также экологической защиты окружающей среды.

Проблема возвращения неисправных изношенных объектов, утративших свои потребительские свойства в процессе эксплуатации, к новому жизненному циклу в настоящее время может быть решена тремя путями (рис. 1).

Рис. 1. Принципиальная схема рециклинга неисправных изношенных объектов

Первое направление – реновация неисправных изношенных объектов, включающая их восстановление и ремонт с целью продления ресурса, а также модернизацию объектов с целью расширения их возможностей и улучшения технических характеристик в рамках заложенного конструктором функционального назначения. Реновация объектов предусматривает значительное сокращение потребления невозобновляемых ресурсов, снижение энергоемкости, снижение уровня загрязнения окружающей среды. Экономический эффект от реновации определяется разностью затрат на изготовление нового изделия и на восстановление изношенного изделия, отнесенных к его ресурсу. Это направление мы достаточно подробно рассмотрели в данном учебном пособии.

Второе направление – конверсия, которая предполагает конструкторскую доработку изношенных объектов или их работоспособных составляющих с целью использования их по другому функциональному назначению (например, использование авиационного двигателя для создания больших воздушных потоков при сушке зерна на промышленных элеваторах или использование коробок передач автомобилей в конструкциях различных стендов для испытаний узлов и агрегатов и др.).

Третье направление – экономически и экологически приемлемая утилизация, которая предполагает переработку и вторичное использование изношенных металлов, неметаллических материалов, эксплуатационных технических жидкостей.

Очевидно, наиболее эффективным является реновационное направление, при котором изношенные детали машин восстанавливаются с помощью прогрессивных технологий и методов до номинальных размеров и первоначальных свойств с затратами 30…50% от первоначальной стоимости изделий, имеющее практически чистую «экономию» по экологии. Однако по мере морального и физического старения, а также необходимости перехода на новые конструкции и материалы всегда будет существовать потребность в утилизации машин, и их конструкция должна быть к этому максимально приспособлена.

В комплексе задач, требующих безотлагательного решения, на первом месте стоит задача утилизации машин, особенно автомобилей, так как доля ущерба по основным факторам негативного воздействия отходов на окружающую среду у автотранспортного комплекса самая высокая и составляет 62,7%.

Утилизация – это не только и не столько процесс уничтожения, захоронения производственных отходов и объектов с целью предотвращения попадания вредных веществ в окружающую среду. Сама, по сути, утилизация – это «употребление с пользой» невосстанавливаемых объектов (объектов, восстановление которых невозможно или нецелесообразно). Она представляет собой систему, которая включает комплекс технологических, конструкторских и организационных мероприятий, главным образом направленных на сбор, транспортирование, сортировку и переработку невосстанавливаемых промышленных объектов с целью получения вторичной продукции, энергии и оказания услуг.

По-видимому, создать абсолютно экологически чистую, безотходную технологию утилизации машин, в том числе автомобилей, человечеству предстоит только в будущем. Поэтому в настоящее время при утилизации в той или иной мере существует необходимость обезвреживания и захоронения неперерабатываемых материалов.

Для уничтожения или безопасного захоронения отходов вторичной переработки используют следующие технологии: сжигание, изменение путем химической обработки агрегатного состояния (например, перевод жидких отходов, способных просачиваться в грунт, в твердые отходы), нейтрализация или дезактивация токсичных отходов.

Обезвреживание и захоронение опасных материалов предпочтительнее производить на месте их образования, чтобы исключить необходимостьихтранспортированияиуменьшитьрискзагрязненияокружающей среды. Обычно общий объем материалов, подлежащих захоронению, составляет не более 20…25% от общей массы автомобиля.

В настоящее время усилия автопроизводителей направлены на создание такой машины, материалы которой могут быть повторно использованы после безопасной переработки на 85% от снаряженной массы автомобиля. А к 2015 году в соответствии с законами, принятыми Европейской Комиссией, эта доля должна быть доведена до 95%.

Для достижения этой цели прежде всего необходимо отказаться от применения материалов, содержащих непреобразуемые или токсичные вещества, которые способны нанести вред человеку и окружающей среде при их утилизации. Так, различные эксплуатационные жидкости (антифриз, электролит, смазочные материалы и т. д.), металлы, пластмассы, кожа, кожзаменители, резина, набивки, краски, лаки и др. с точки зрения технологии их переработки по-разному реагируют на возможность их утилизации с разным количественным и качественным по вредности содержанием отходов. Повысить безопасность и эффективность переработки можно путем максимального сокращения количества используемых материалов (например, количество видов пластмассы может быть сокращено до двух, например, таких как полиэтилены высокого (ПВД) и низкого давления (ПНД), которые являются современными материалами, допускающими совместную переработку). При этом следует иметь в виду, что список опасных при утилизации веществ не всегда эквивалентен списку опасных отходов вследствие того, что появляется фактор риска неблагоприятного смешивания веществ при их утилизации по принятой технологии.

Для предоставления информации о потенциальной опасности материалов, входящих в конструкцию автомобиля, их требуется маркировать на стадии изготовления комплектующих. При этом на деталях должен устанавливаться специальный знак, означающий пригодность к утилизации, а также кодовый номер, указывающий на вид используемого сырья.

При выборе конструкционного материала необходимо обращать внимание не только на его прочностные характеристики, его обрабатываемость (способность легко обрабатываться при осуществлении технологического процесса изготовления изделий) и удобство применения (например, смазочного материала) по назначению, но и учитывать технологическую способность материалов просто разбираться и отделяться друг от друга, а также безопасно перерабатываться при утилизации машины.

Исходя из указанных требований спроектированная машина, ещё до ввода её в производство, должна проходить экологическую экспертизу, причём не только на предмет соответствия её экологическим нормам во время эксплуатации, но и во время её утилизации, в том числе и по критерию возможного возврата катастрофически исчезающих на земле сырьевых ресурсов для вторичного использования.

В Российской Федерации переработка автомобилей существовала давно, но была довольно примитивной. В советские времена с автомобиля снимались колеса и еще несколько навесных частей, после этого он отправлялся под пресс. Далее автомобильный лом в виде металлического брикета поступал в плавильные печи, где происходила переплавка черных металлов, а все неметаллические составляющие сгорали, выделяя при этом в атмосферу большое количество ядовитых веществ.

При переходе к рыночной экономике старая система утилизации перестала существовать, а новые экономические и правовые отношения между участниками вторичной переработки, которые стимулировали бы сбор и использование вторичного сырья в новых условиях, созданы не были. Специализированные предприятия, занимавшиеся переработкой исчерпавших ресурс транспортных средств, акционировались и частично перешли на другие виды деятельности, что привело к резкому уменьшению сбора и использования вторичного сырья.

Во время такого переходного периода старые автомобили, кузова, изношенные и поврежденные автомобильные компоненты можно было встретить где угодно – во дворах домов, вдоль дорог, в пустынных местах, на неорганизованных свалках, на предприятиях, выполняющих техническое обслуживание и ремонт транспортных средств. Находясь там длительное время в неприглядном виде, они загрязняли городские территории и портили природные ландшафты. Такое положение дел вывело в число наиболее острых проблему утилизации автомобилей и их компонентов (изношенных автомобильных шин, кузовов, свинцово-кислотных аккумуляторов, масляных фильтров и др.).

Осознание государством необходимости решения вопросов экологической безопасности окружающей среды привело к принятию в 2010 году программы утилизации старых автомобилей (авторециклинга). В отдельных регионах России были проведены определенные акции и мероприятия, но задача по созданию полноценной, экономически эффективной системы утилизации так и не была решена. Случилось это по причине отсутствия нормативно-правовой базы, регламентирующей отношения всех заинтересованных сторон и позволяющей создать инфраструктуру современных предприятий по переработке старых автомобилей.

Программа российского авторециклинга реализовывалась по старинке путем прессования старых автомобилей и перевозки автомобильного лома железнодорожным транспортом на металлургические заводы, которые выдавали свою продукцию машиностроительным предприятиям, в том числе автозаводам.

Формально, казалось бы, жизненный цикл автомобилей завершен – они благополучно были утилизированы, и переработанные материалы начали новый цикл. Однако по существу такую технологию вряд ли можно признать экономически и экологически оправданной. Ведь при прессовании кузова без его предварительной разборки в брикете вместе с черными металлами оказываются легированные сплавы и цветные металлы. Там же остаются неметаллические компоненты (грязь, стекло, пластмасса, резина и т. п.). Подсчитано, что в общей массе кузова старого автомобиля находится примерно 10% грязи и стекла и около 8% сгораемых материалов. Выделить их при переплавке из общей массы скрапа, используемого в мартеновском процессе, технологически невозможно. Все это, безусловно, отрицательно сказывается на качестве выплавляемой стали.

Правда, необходимо отметить и положительные моменты, которые принесла программа авторециклинга. Прежде всего, это появление новых перерабатывающих предприятий, которые работают по современным технологиям, основанным на использовании специального оборудования, например шредеров (от англ. shread – разрывать). В отличие от пресса шредер не брикетирует автомобиль, а измельчает его на мелкие фракции. Полученный с помощью шредерной установки лом черных металлов, называемый шротом, характеризуется высокой насыпной плотностью и отсутствием примесей. Такой лом является ценным видом сырья для металлургических производств.

Рис. 2. Вид шредерной установки роторного типа

Переработка исчерпавших ресурс автомобилей при наличии у перерабатывающих предприятий современных технологий и оборудования могла бы приносить прибыль, сравнимую с промышленным производством. Однако при наличии больших запасов готовых к переработке машин предприятия-утилизаторы простаивают или в лучшем случае загружены на 30…40% своих технических мощностей. Такая парадоксальная ситуация обусловлена отсутствием системной государственной политики в сфере утилизации отслуживших свой срок автомобилей.

Следует отметить некоторые обстоятельства, которые необходимо учитывать при создании производственно-технической инфраструктуры предприятий по переработке старых автомобилей.

Автомобильный лом в брикетах считается достаточно сложным для переработки из-за того, что в автомобиле присутствует большое количество неметаллических компонентов. Поэтому далеко не все предприятия по скупке лома принимают на лом старые автомобили. С другой стороны, в изношенном автомобиле содержится масса полезных материалов (табл. 1), которые могли бы вторично использоваться после их переработки. Однако преимущество вторичного использования изношенных материалов перед уничтожением действует не всегда. Так, материалы передаются на вторичную переработку только в том случае, если ее можно качественно выполнить при помощи принятой технологии, получая при этом несомненный экономический и экологический эффект. В противном случае отходы должны уничтожаться даже самыми примитивными методами, так как это оказывает меньшее негативное воздействие на окружающую среду.

Таблица 1

Содержание различных материалов в автомобиле

| Материал | Содержание материала, % | ||

| Типовой американский автомобиль | Типовой японский автомобиль | Типовой европейский автомобиль | |

| Сталь и сплавы | 67,0 | 72,2 | 65,0 |

| Пластик | 8,0 | 10,1 | 12,0 |

| Стекло | 2,8 | 2,8 | 2,5 |

| Резина | 6,0 | 3,4 | 6,0 |

| Технические жидкости и масла | 6,0 | 3,4 | 2,5 |

| Другие материалы (краска, изоляция, ткань, электрические провода) | 4,0 | 2,2 | 4,0 |

| Общая снаряженная масса автомобиля, кг | 1438 | 1270 | 1210 |

Нельзя не отметить, что даже в самых современных полных цепочках утилизации старых автомобилей экономически выгодны далеко не все их звенья. Особенно это касается вопросов организации сбора, транспортирования и экологически безопасного демонтажа. Для создания стройной (без «узких мест») системы утилизации требуется на законодательном уровне создать механизмы финансирования всех затратных операций.

Опыт экономически развитых стран показывает, что решить проблему рециклинга изношенных объектов можно только на основе комплексного подхода, регулируя одновременно все механизмы и этапы движения изношенных объектов от источника (физических и юридических лиц) к пунктам демонтажа, хранения, переработки или захоронения. Но при этом нельзя пренебрегать общественным мнением. Только через активную работу с населением в деле экологического просвещения можно привлечь его в качестве участника программы утилизации.

Более 15 лет тому назад в промышленно развитых странах была принята программа авторециклинга, касающаяся вопросов сбора и вторичной переработки изношенных автомобильных деталей и отслуживших свой срок автомобилей. В рамках этой программы обращение с изношенными автомобилями четко регламентируется нормативно-правовыми актами принятого закона об авторециклинге, контролируется и экономически регулируется государственными органами – предприятия несут полную ответственность за переработку выпущенной ими продукции.

В ряде европейских стран приоритеты переработки изношенных объектов определены законодательно – основная масса денежных потоков направлена на организацию предприятий переработки при одновременном запрещении организации новых открытых свалок. В результате были созданы условия, при которых захоронение и сжигание отходов с учетом соблюдения всех экологических норм оказывается в три раза дороже, чем переработка этих отходов во вторичное сырье. Как следствие, сразу же увеличилось потребление продуктов вторичной переработки.

Необходимые средства на переработку автомобилей выделяются государствами (за счет сбора налогов с владельцев автомобилей, автопроизводителей и фирм-импортеров) и аккумулируются в специальных экологических фондах на местном и федеральном уровне, а далее направляются на ликвидацию «узких мест» системы утилизации.

Программа авторециклинга включает комплексные мероприятия по технико-экономической оценке изношенной машины при ее приемке, сливу всех эксплуатационных жидкостей, частичному демонтажу навесных устройств, переработке изношенных объектов, повторному применению снятых деталей, переплавке автомобильного лома, захоронению неперерабатываемых отходов (в основном пластиков, ткани). Благодаря программе авторециклинга только в США, Канаде, Японии и Западной Европе ежегодно утилизируются около 35 млн автомобилей. При этом мировая индустрия рециклинга обеспечивает работой свыше полутора миллионов человек. Общая стоимость продукции, произведенной из переработанных изношенных автомобилей, превышает 250 миллиардов долларов.

2. Технологии утилизации автомобилей и их компонентов

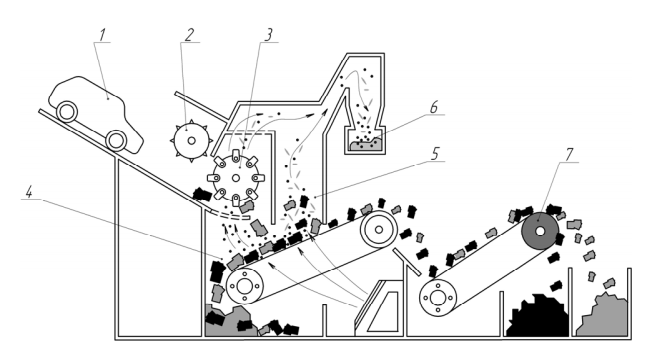

В зависимости от технических возможностей перерабатывающие предприятия используют различные технологии переработки автомобилей, предполагающие различную глубину демонтажа автомобилей. Современные линии по переработке (рис. 3) позволяют измельчать автомобиль даже без предварительного демонтажа и уже потом отделять материалы друг от друга. Они основаны на использовании крупных шредерных установок, в которых специальная молотковая дробилка сначала разбивает автомобиль на куски (с размерами, подходящими для их дальнейшей загрузки в измельчитель роторного типа), при этом сбивает с автомобиля краску, ржавчину, окалину и другие загрязнения. Затем размельченный материал проходит через три сепаратора – весовой, пневматический и электромагнитный. В результате происходит его разделение на черные, цветные металлы и легкие фракции, к которым относятся полимеры, обивка, стекло. Такие фракции, называемые шредерными остатками, составляют 20…25% массы автомобиля и подлежат, как правило, захоронению на полигонах или сжиганию. Повысить использование ресурсного потенциала шредерных остатков можно при помощи новых высокоэффективных и экономически рентабельных технологий, основанных на термическом разложении отходов. Эти технологии позволяют перерабатывать практически все автомобильные шредерные остатки в специальные синтетические газы и метанол.

Рис. 3. Схема линии по переработке автомобилей: 1 – автомобиль; 2 – разрыватель; 3 – шредер; 4 – весовой сепаратор; 5 – пневматический сепаратор; 6 – пылесборник; 7 – магнитный сепаратор

Переработка автомобилей, рама которых изготовлена из алюминиевого сплава, конструктивно связанного с другими металлами, представляет определенную трудность из-за сложности разделения материалов. Для утилизации таких автомобилей в Англии разработана специальная технология импульсного распыления, позволяющая получать гранулы алюминиевого сплава размером 0,325…0,55 мм для последующей их обработки методами порошковой металлургии.

Промышленные шредерные установки для переработки автомобилей могут с легкостью приспособиться к любым материалам и рабочим условиям, а также позволяют достаточно быстро и безопасно измельчать материалы. Они снабжены загрузочной воронкой, группой режущих ножей на двух медленно крутящихся валах, связанных с электроприводом. Процессом измельчения в этих установках управляет программируемый логический контроллер, который в случае, например, перегрузки включает реверс-систему рабочих валов или систему аварийного отключения.

Более прогрессивные технологии переработки, позволяющие получить высокую чистоту и насыпную плотность металлургического вторсырья и тем самым обеспечить снижение времени плавки и повышение качества выплавляемого металла, основаны на более глубоком демонтаже автомобилей. Для реализации таких технологий немецкой фирмой «Metso Lindemann GmbH» разработаны шредерные установки, которые позволяют с высоким качеством и производительностью измельчать автомобильные кузова и очищать металлический лом от посторонних примесей.

Современный технологический процесс переработки транспортных средств выглядит примерно следующим образом.

- Сначала с автомобиля сливают все эксплуатационные технические жидкости (остатки бензина, моторное и трансмиссионное масла, тормозную жидкость и т. п.). Жидкости помещают в отдельные емкости и отправляют на последующую переработку.

- Потом проводится демонтаж автомобиля: снимают колеса, аккумулятор, двигатель, стекла, некоторые пластиковые и другие детали. Из общего потока демонтированных частей отбираются кондиционные узлы и изделия для продажи и детали для восстановления. Остальные автомобильные компоненты, подлежащие вторичной переработке, направляются в специальный мобильный пресс, который позволяет провести их брикетирование и упаковку для того, чтобы уменьшить объем при транспортировке. Далее брикеты высокой плотности отправляют на измельчение, очистку и сортировку по группам материалов на перерабатывающее предприятие.

- Кузов автомобиля измельчается на фракции различной степени дисперсности. После этого происходит разделение металлов. Получившийся лом цветных и черных металлов отправляют на металлургическое производство. Использование для плавки металла чистого лома в виде шрота существенно снижает стоимость получаемой металлопродукции.

Описанный цикл переработки старых автомобилей применяется в европейских странах уже достаточно давно. В России он лишь набирает обороты.

Особый интерес в цикле переработки автомобилей представляет утилизация изношенных автомобильных компонентов, таких как шины, аккумуляторы, пластмассы, отработанные эксплуатационные жидкости и др.

Проблема переработки изношенных автомобильных шин и вышедших из эксплуатации резинотехнических изделий имеет большое экологическое и экономическое значение для развитых стран мира. Это обусловлено невосполнимостью природного нефтяного сырья. Данное обстоятельство определило необходимость использования вторичных ресурсов с максимальной эффективностью. Однако если обратиться к российской действительности, то только в Московском городском округе каждый год выходит из эксплуатации до 60 тыс. тонн автомобильных шин, которые вместо вторичной переработки подвергаются примитивной утилизации путем сжигания. При их сгорании в атмосферу выделяется масса токсичных веществ: бензопирен, сажа, диоксин, фуран, полиароматические углеводороды, полихлорированные бифенилы, мышьяк, хром, кадмий и т. д., которые способствуют ухудшению экологической обстановки. Таким образом, данный способ утилизации шин является крайне вредным для окружающей среды. Вместе с тем существуют современные технологии утилизации шин, которые позволяют получать дополнительные финансовые средства от реализации продуктов переработки.

Опыт промышленно развитых стран показывает, что шины, выработавшие свой ресурс, могут быть подвержены «полному» рециклингу, т. е. шины могут быть восстановлены, конвертированы или переработаны.

По данным шинной промышленности, восстановлению подлежат в среднем около 15% автомобильных шин, вышедших из строя вследствие износа протектора и не имеющих существенных повреждений. Их восстановительный ремонт осуществляют методом «наваривания» нового протектора с одновременным формированием рисунка («горячая» вулканизация) и методом «холодной» вулканизации, проводимой при температуре около 100 С с использованием порошков, которые ускоряют процесс приклеивания ленты с заранее нанесенным рисунком.

Рис. 4. Восстановление автомобильных шин по технологии «Marangoni» путем приклеивания готовых протекторов кольцеобразной формы

Необходимо отметить, что при восстановлении предпочтение отдают шинам грузового автотранспорта вследствие высокой стоимости их новых колес. При этом восстановление одной изношенной шины обходится в среднем в 2…3 раза дешевле изготовления новой шины.

Конверсия изношенных шин заключается в разрезании их на части и фрагменты, которые в дальнейшем используют в качестве строительных материалов для защиты почв от эрозии, укрепления берегов искусственных водоемов и др. Известно, что шины практически не загрязняют воду и имеют большую долговечность в грунте и спокойной воде, поэтому такое их вторичное использование приносит большой экономический и экологический эффект.

Другую часть изношенных шин перерабатывают двумя основными способами – физическим и химическим.

Физический способ является одним из высокопроизводительных и наиболее распространенных способов измельчения автомобильных шин. Для измельчения используют технологии, при которых резина не претерпевает каких-либо физико-химических изменений и сохраняет свою структуру.

Наиболее простой является технология механического измельчения (ресалтинг) шин в шредерных установках с сепарационной техникой. В результате механической переработки получают резиновую крошку (65%), у которой наиболее полно сохраняется первоначальная структура и свойства каучука, металлические (25%) и текстильные отходы (10%).

После утилизации шин существует широкая возможность дальнейшего использования резиновой крошки, но это требует дополнительной обработки. Она может быть использована в качестве регенерата для резиновых производств, добавки при изготовлении асфальтобетона, сорбента для сбора нефти с поверхности воды, при производстве антикоррозийной мастики, гидроизоляционных материалов, герметиков для бесшовной кровли и многого другого.

Гораздо быстрее и легче процесс измельчения шин проходит при низких температурах (-90°С), когда резина находится в псевдохрупком состоянии. Измельчение резины при низких температурах снижает энергозатраты на дробление, улучшает отделение металла и текстиля от резины. В этой технологии охлаждение резины в большинстве случаев осуществляют жидким азотом, который является дорогостоящим продуктом. Именно это и является сдерживающим фактором для широкого применения на практике технологии низкотемпературного измельчения. Более экономически выгодным является процесс охлаждения при помощи воздушных турбохолодильных машин. В диапазоне температур от -90 до -120°С применение турбохолодильных машин позволяет снизить себестоимость получения холода в 3…4 раза по сравнению с использованием жидкого азота.

Существуют и другие технологии переработки автомобильных шин, которые основаны на новейших научно-технических достижениях.

Достаточно широкое распространение получила бародеструкционная технология переработки шин, в которой используется высокое давление, позволяющее перевести резину в вязкотекучее состояние. В этом состоянии происходит измельчение резины путем выдавливания псевдожидкой массы через отверстия специальной камеры. При этом достаточно легко осуществляется отделение резины от металлического корда и бортовых колец.

В последнее время появилась новая технология утилизации шин, разработанная российскими учеными, в которой их измельчение производят озоновым потоком. Благодаря этой технологии утилизация изношенных автомобильных шин становится практически экологически безопасной, так как озон подавляет все токсичные выбросы.

Безусловно, большой интерес представляет, вероятно, самая экологически чистая технология микробиологической переработки бывших в употреблении автомобильных шин. В соответствии с этой технологией они подвергаются биологическому разложению с помощью микробов в специальных емкостях. В результате получают гранулят для удобрения сельскохозяйственных полей.

На основе химического способа переработки изношенных шин разработаны технологии, направленные на получение в основном вторичного энергоресурса. Продукты переработки различной молекулярной массы получают сжиганием, крекингом или пиролизом, т. е. процессами, связанными с высокотемпературным разрушением структуры резины.

Высокотемпературная переработка шин проводится двумя методами – прямым, при котором их сжигают в избытке кислорода, и косвенным, при котором используется газ, полученный, например, при пиролизе.

В первом случае шины целые или в измельченном виде (фракции размером 50…100 мм) используют в качестве высококалорийного альтернативного топлива в целлюлозно-бумажном, цементном и других производствах. Также резиновая крошка как топливный материал может применяться в виде добавки при сжигании угля, горючих сланцев с целью повышения их теплотворной способности.

Во втором случае тепло, получаемое при сжигании горючего газа, произведенного при пиролизе автомобильных шин, можно использовать для получения горячей воды или водяного пара и т. п.

Японские специалисты, выполнившие сравнительный экономический анализ различных технологий утилизации изношенных шин, пришли к выводу, что пиролиз является наиболее эффективной технологией переработки шин. Пиролиз шин, осуществляемый при 425…650°С при пониженном давлении и отсутствии кислорода, позволяет провести разложение органических материалов и их возгонку, при этом оставить металлическую составляющую в неокисленном виде.

Пиролиз позволяет из тонны перерабатываемых автомобильных шин получить 450…600 литров пиролизного масла, 250…320 кг пиролизной сажи, 55 кг металла и 10,2 м3 пиролизного газа. Полученные низкомолекулярные углеводороды в большинстве случаев используют в качестве топлива. Кроме того, из газообразной фракции пиролиза выделяют ароматические масла, пригодные для приготовления резиновых смесей при производстве резинотехнических изделий. Тяжелая фракция пиролиза применяется как добавка к битуму, который используется при строительстве дорог. Пиролизная сажа применяется при производстве пластификаторов и смягчителей регенерации резины.

Автомобильные аккумуляторы, которые используются в современных автомобилях, в основном выпускаются в виде кислотно-свинцовых батарей, как правило, в пластмассовых корпусах. Используемый в них электролит представляет собой водный раствор серной кислоты с добавлением некоторых стабилизирующих добавок. Утилизация таких аккумуляторов осуществляется по следующей технологии: слив электролита, срезание крышки корпуса аккумуляторной батареи, разделение аккумулятора на свинцовую и полимерную части, последняя в основном уничтожается путем высокотемпературного сжигания. Использованный электролит в отдельных случаях (при наличии специального оборудования) подвергают повторной переработке, во всех остальных – его нейтрализуют и сливают в сточные воды. Свинцовые пластины переплавляют и отправляют на производство новых аккумуляторов. Применение таким образом полученного при переработке чернового свинца положительно влияет на снижение цены следующего поколения аккумуляторов.

Особое внимание в последнее время уделяют переработке пластмасс, которые все больше используются при производстве автомобилей. Их переработка во вторичные материалы и использование с максимальной эффективностью возможны только после рассортировки по видам полимеров и конкретным маркам пластмасс. Путем измельчения и переплавки старых пластмассовых деталей получают строительный и промышленный пластик, из которого изготавливают, как правило, неответственные детали автомобилей (бамперы, обивка багажника, коврики и т. п.), а также хозяйственные товары (бутылки, дорожные ограждения, хозяйственная утварь, покрытия для садовых дорожек и др.).

Отработанное автомобильное масло, сданное на переработку, утилизируют путем термического крекинга. В результате получают печное топливо для ТЭЦ (60…70%), бензин-растворитель (10…12%) и тяжелую углеводородную фракцию (10…15%), которую используют в производстве асфальта.

Такова зарубежная практика. Реальная ситуация с переработкой отслуживших свой срок автомобилей в России оставляет желать лучшего и требует выработки и проведения системной государственной политики, которая должна привести к созданию системы экономически и экологически эффективной утилизации.