Содержание страницы

Сборка сборочных единиц с подшипниками скольжения – одна из самых ответственных операций сборки, от выполнения которой зависит точность и долговечность работы машины.

Подшипники скольжения могут быть цельными и разъемными. В первом случае подшипник представляет собой втулку, изготовленную из антифрикционного материала, запрессовываемую в корпус. Во втором случае подшипник состоит из двух частей – вкладышей с диаметральным разъемом.

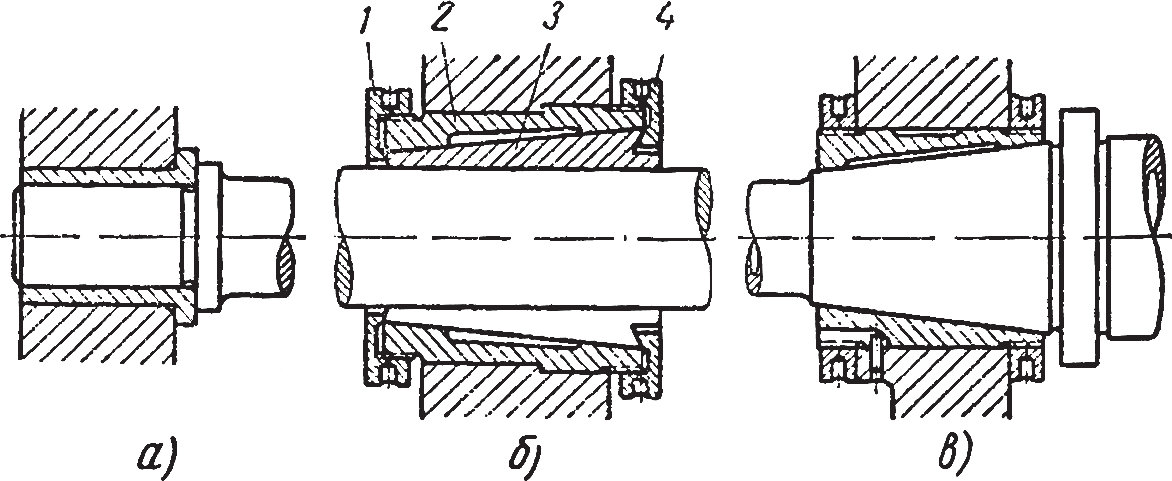

Основные типы подшипников скольжения показаны на рис. 1.

Рис. 1. Конструктивные решения подшипников скольжения: а – цилиндрический с неразъемной втулкой; б – с разрезными коническими втулками; в – с втулкой с конической внутренней поверхностью

В цилиндрических подшипниках с цельной втулкой (рис. 1, а) регулировка величины масляного зазора не производится в тех случаях, когда одна из поверхностей подшипника (наружная или внутренняя) имеет коническую форму, такая регулировка при сборке возможна. Подшипниковая втулка 3 (рис. 1, б) имеет прорези, которые позволяют ей деформироваться. Так как втулка 3 передает усилие на корпус через промежуточную буксу 2, то сопряжение этих деталей по конусной поверхности должно быть плотным и с равномерной площадью контакта. Для достижения этого отверстие в буксе 2 часто пришабривают с проверкой на краску по конусу втулки 3. Регулировка масляного зазора осуществляется вращением гаек 1 и 4, благодаря чему втулка 3 затягивается или выдвигается из конуса буксы. О величине зазора судят по моменту, требуемому для вращения вала, или по показанию индикатора при одностороннем отжатии вала.

Конусная подшипниковая втулка (рис. 1, в) не имеет надрезов и благодаря этому обладает большой жесткостью. Регулировка масляного зазора здесь также производится смещением втулки вдоль оси посредством круглых гаек.

Внутренняя поверхность втулки при сборке пришабривается по конусной шейке вала.

Подшипники скольжения могут быть также разъемными в диаметральной плоскости (вкладыши).

1. Сборка неразъемных подшипников скольжения

Процесс установки цилиндрической неразъемной втулки в корпус включает ее запрессовку, закрепление от провертывания и подгонку отверстия до нужного размера.

1.1. Запрессовка втулок

Запрессовку в зависимости от размеров втулки и натяга в сопряжении производят при обычной температуре, с нагревом или же с охлаждением самой втулки.

Широкое распространение имеют подшипники скольжения из пластических масс, в частности из полиамидов (поликапролактама, нейлона, капролона и др.). Цельные пластмассовые втулки запрессовывают обычными методами. Зазоры в сопряжениях с валом здесь несколько больше, чем при металлических втулках. Например, для втулки из поликапролактама с порошкообразным наполнителем при диаметре отверстия 40 мм зазор не должен быть менее 0,12 мм, так как размеры втулки при работе изменяются и при меньшем зазоре происходит заклинивание вала.

Порядок сборки сборочных единиц с подшипниками скольжения зависит, прежде всего, от конструкции последних.

Плотность посадки втулки проверяют предварительно: производят контроль посадки сопряженных деталей (например, H9/x8; H9/u8; H9/s8) и контроль силы запрессовки в процессе сборки.

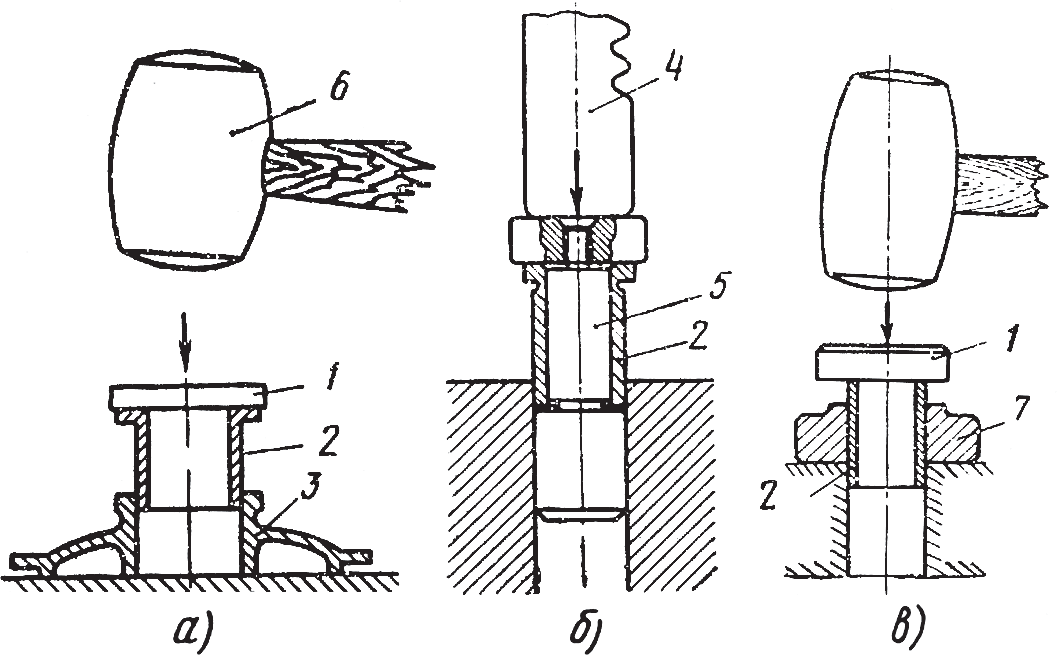

Простейший способ запрессовки втулки в корпус – при помощи обычной универсальной выколотки и молотка. Этот способ, широко распространенный при ремонте, в индивидуальном и мелкосерийном производстве, дает удовлетворительные результаты лишь при малых натягах в сопряжении, относительно большой толщине стенок втулки и при тщательном выполнении операции (рис. 2). При запрессовке втулок с помощью обычной универсальной выколотки и молотка направление втулки создается только отверстием в корпусе. При неточной первоначальной установке возможны задир наружной поверхности, перекосы, сдавливание втулки, поэтому при относительно больших натягах сопряжений (0,05-0,1 мм) и при посадке тонкостенных втулок необходимо точное центрирование их относительно отверстий в корпусе и точное направление во время запрессовки.

Pиc. 2. Запрессовка втулок в корпус подшипника: а – с помощью накладки; б – с помощью ручного пресса; в – с направляющим кольцом; 1 – накладка; 2 – втулка; 3 – корпус; 4 – шток пресса; 5 – оправка; 6 – молоток; 7 – направляющее кольцо

Направление движения втулки при запрессовке зависит от наличия заходной фаски под углом 30° снаружи на торце втулки, правильной первоначальной установки втулки относительно отверстия в корпусе и от направления и величины силового воздействия (предпочтительно вдоль оси втулки). Это предотвращает перекос и деформацию втулки и задиры поверхности отверстия в корпусе.

Операция запрессовки значительно упрощается применением несложных приспособлений, которые обеспечивают втулке необходимое направление. Это может быть оправка, выполненная по внутреннему диаметру втулки с буртом, накладка в виде пластины из медных или алюминиевых сплавов, которая накладывается на торец втулки противоположный запрессовываемому, и более сложные приспособления.

Необходимо учитывать, что диаметр отверстия втулки после ее запрессовки уменьшается и это находится в зависимости от натяга, создаваемого посадкой. Если это не учтено при изготовлении втулки до запрессовки, то отверстие ее приходится дополнительно обрабатывать. Для получения заданного размера внутреннюю поверхность втулки после запрессовки пришабривают по валу, калибруют, развертывают, растачивают и другими способами.

После запрессовки втулку необходимо обработать так, чтобы обеспечивалась строгая соосность поверхностей скольжения.

После окончательной обработки втулки острые кромки зачищают шабером и тщательно промывают узел.

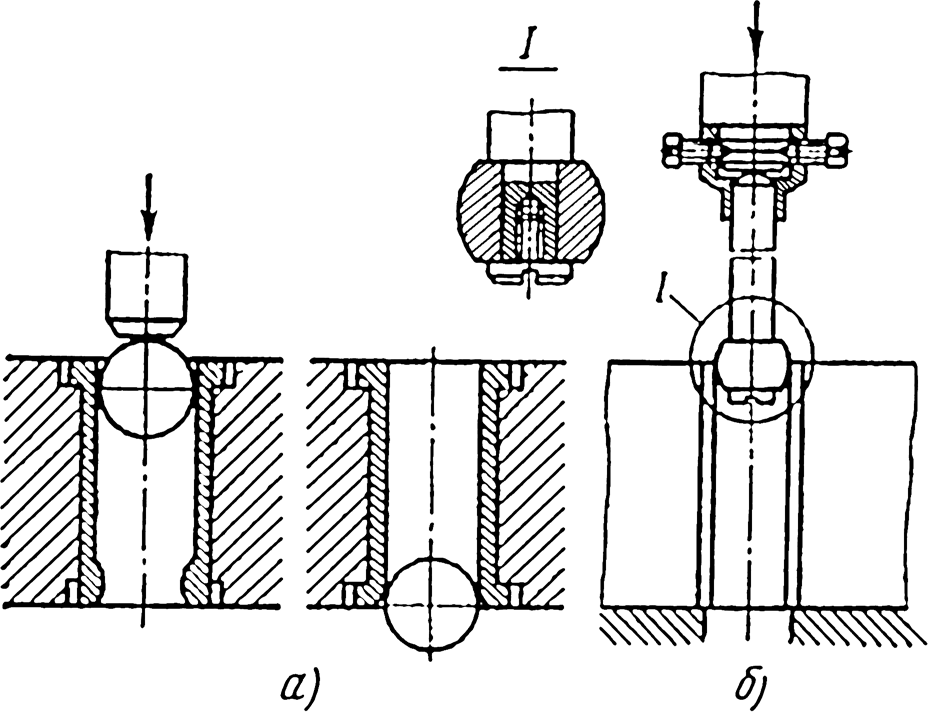

В качестве примера приведем метод окончательной обработки отверстия втулки после ее запрессовки калиброванием шариком или пуансоном-прошивкой (рис. 3).

Рис. 3. Калибровка подшипников-втулок после запрессовки: а – с отбортовкой; б – с созданием натяга

Шарик применяют при отношении длины отверстия к его диаметру менее 8, а прошивку – при более длинных отверстиях. В результате калибрования получают высокую точность и шероховатость поверхности Ra=0,63-0,16 мкм.

Припуск на калибрование для отверстий диаметром 30-50 мм составляет примерно 0,12-0,15 мм для стальных втулок, 0,10-0,12 для чугунных и 0,09-0,12 для бронзовых. Калибрование может быть применено и для фиксирования втулки от осевого смещения двусторонними буртиками.

При проталкивании шарика в отверстие втулки за счет технологического припуска конец ее отбортовывается.

Калибрование выполняют на пневматическом прессе. В качестве смазывающей жидкости используют керосин для чугунных втулок, минеральное масло или смесь его с графитом – для бронзовых.

После такой обработки обычно не требуется крепления втулок от провертывания.

1.2. Закрепление втулок

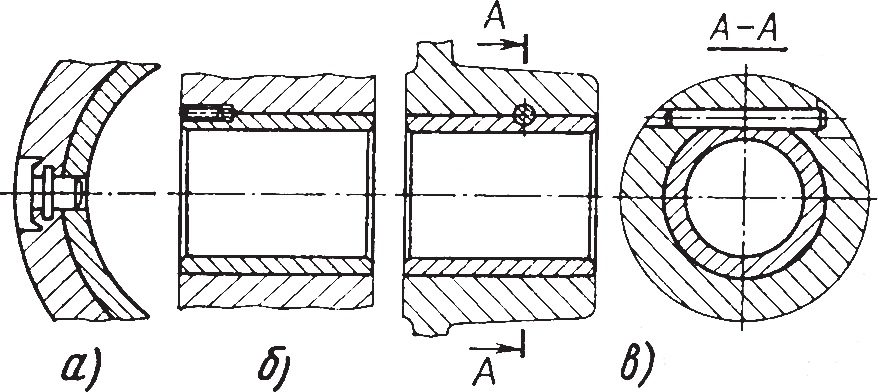

Если втулки монтируются с посадками H7/k6; H7/n6, то диаметры их отверстий и форма почти не изменяются, и дополнительная обработка в сборе, как правило, поэтому не предусматривается. Но такие втулки после запрессовки крепят от провертывания; некоторые способы крепления втулок подшипников скольжения представлены на рис. 4.

Рис. 4. Способы крепления подшипников-втулок

Втулку можно крепить гладким стопором, удерживаемым в корпусе за счет обжатия металла (рис. 4, а). В этом случае отверстие в корпусе может быть просверлено заранее, а отверстие во втулке сверлят после ее запрессовки. Стопор должен входить в отверстие с натягом.

При закреплении втулки винтом (рис. 4, б), вначале сверлят одновременно в корпусе и втулке отверстие, в котором нарезают резьбу. Крепление осуществляют резьбовым штифтом. После ввертывания винта головка его должна быть утоплена относительно торца на 0,2-0,3 мм. Резьба под винт во избежание его самоотвинчивания должна быть тугой.

При креплении втулки коническим штифтом (рис. 4, в) обработка отверстия под штифт производится по отверстию в корпусе. Штифт запрессовывают легкими ударами молотка, чтобы не деформировать втулку.

1.3. Проверка подшипников

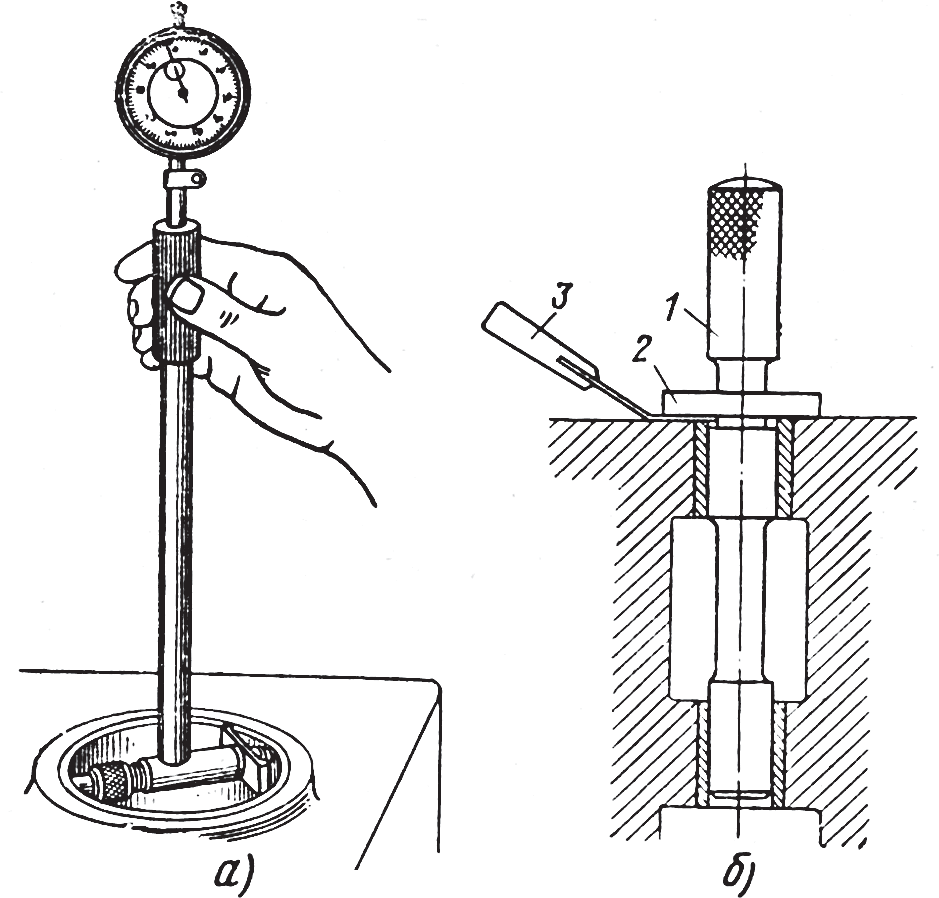

После запрессовки и обработки подшипников необходимо произвести проверку овальности и конусообразности отверстий в двух взаимно перпендикулярных направлениях в двух-трех поясах с помощью индикаторного нутромера (рис. 5, а), а также соосность с помощью калибра 1 (рис. 5, б).

Рис. 5. Проверка отверстий подшипника: а – проверка овальности индикаторным нутромером; б – проверка соосности отверстия калибром; 1 – калибр; 2 – буртик; 3 – щуп

Если отверстия несоосны, между торцовой поверхностью узла и одним краем буртика 2 калибра будет зазор, величина которого определяется щупом 3 или же закрашиванием нижней части буртика калибра.

2. Сборка разъемных подшипников скольжения

Процесс сборки корпусов с разъемными подшипниками скольжения в значительной мере определяется их конструкцией.

Разъемные подшипники могут быть толстостенные и тонкостенные. Однако, пользуясь таким условным делением, следует иметь в виду, что главным критерием отнесения подшипника к тому или иному типу является не абсолютное значение толщины его стенки, а отношение k толщины стенки (без заливки) к наружному диаметру. Для толстостенных подшипников k=0,065-0,095, а для тонкостенных k=0,025-0,045.

Комплект разъемных подшипников состоит из двух деталей-вкладышей. Во многих конструкциях нарушение этой комплектации не допускается.

Вкладыши толстостенных подшипников изготовляют из малоуглеродистой стали, чугуна или бронзы и заливают баббитом или другим антифрикционным сплавом.

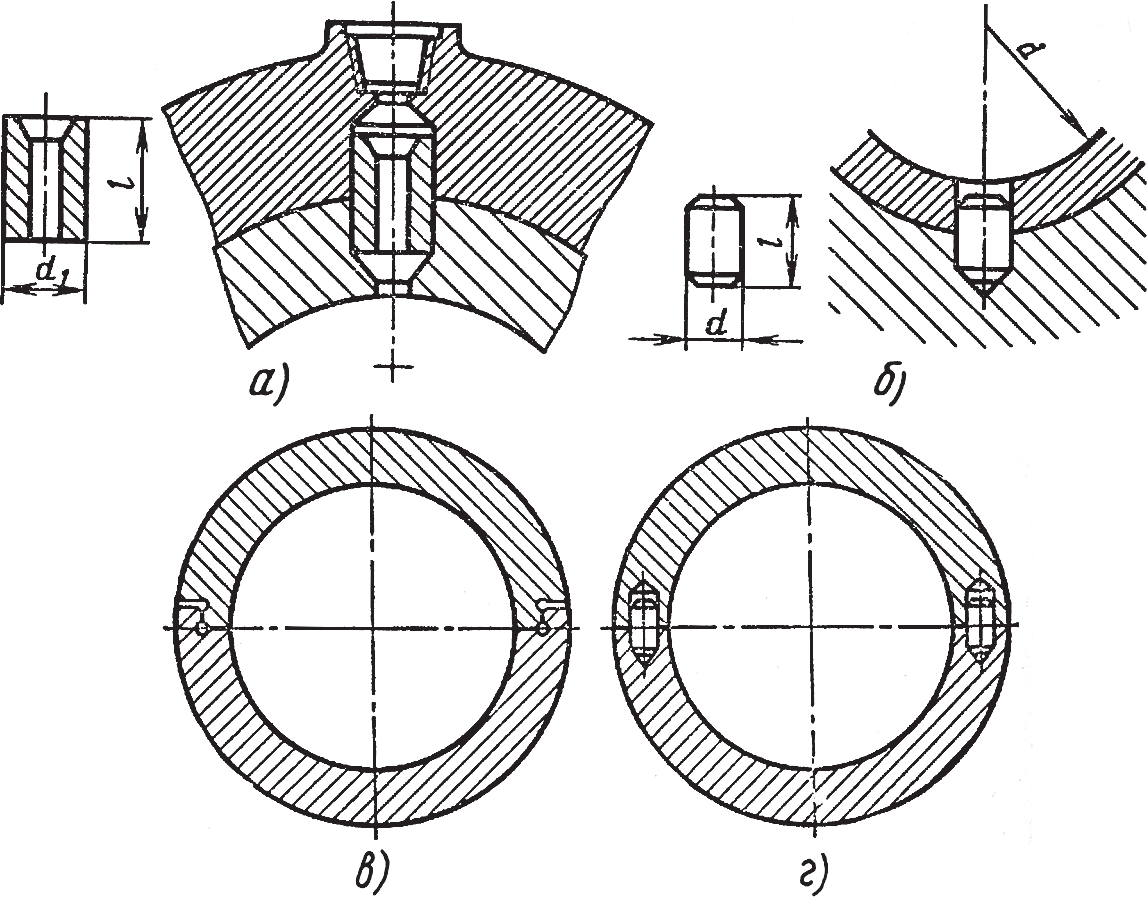

Вкладыши устанавливают в корпус и в крышку с небольшим натягом или со скользящей посадкой. При монтаже вкладышей бронзовую или алюминиевую накладку устанавливают на обе плоскости вкладыша и по ней наносят легкие удары. Вкладыш нормально работает только тогда, когда не менее 85% его наружной поверхности равномерно прилегает к посадочной поверхности в корпусе или в крышке подшипника. Для предотвращения перемещения вкладышей применяют закрепительную втулку для подвода смазки в подшипник или штифт (рис. 6; а, б) диаметром d1 ≈ 0,2d и длиной l=0,3d. Посадку штифтов и втулок в корпусе осуществляют с натягом 0,04-0,07 мм. Вкладыш должен устанавливаться на штифт или втулку с зазором а=0,1-0,3 мм. Кроме того, во вкладыше отверстие под штифт или втулку в плоскости возможного вращения подшипника должно иметь несколько вытянутую форму, чтобы при перекосе плоскостей разъема вкладыш мог производить самоустановку.

Рис. 6. Установочные штифты для разъемных подшипников

Разъемные вкладыши обычно изготовляют из двух частей со стыком в плоскости разъема подшипника. Толщина стенки стального вкладыша примерно 0,03d+(1-3) мм, чугунного – примерно 0,03d+(2-5) мм. При значительной нагрузке на подшипник деформация вкладыша может привести к защемлению вала. Поэтому стык половин вкладышей выполняют ступенчатым или устанавливают штифты (рис. 6; в, г).

Перед установкой вкладышей в корпус и крышку все сопрягаемые поверхности должны быть просмотрены, а при наличии на них заусенцев зачищены шабером. Необходимо также проверить совпадение масляных каналов в корпусе и в крышке с отверстиями во вкладышах. Несовпадение этих отверстий на величину, превышающую 0,2 их диаметра, не допускается. Масляные каналы в корпусе перед установкой вкладышей должны быть тщательно промыты керосином при помощи шприца.

Крышки подшипников, как правило, фиксируют штифтами или калиброванными по посадке пазами. Штифты запрессовывают в корпусе с натягом 0,03-0,07 мм. Посадка крышки в пазах может быть с небольшим зазором или натягом.

При сборке разъемных подшипников необходимо учитывать, что крышка подшипника при затяжке крепежа тоже деформируется и под действием силы затяжки зазоры между вкладышем и крышкой уменьшаются. Эти деформации крышки могут нарушить нормальное положение вкладыша и вызвать искажение формы отверстия подшипника. Ограничить влияние этих погрешностей можно тщательным подбором деталей в пределах допустимых натягов, соблюдением последовательности и требуемой степени затяжки деталей крепления крышки, а также проверкой результатов сборки.

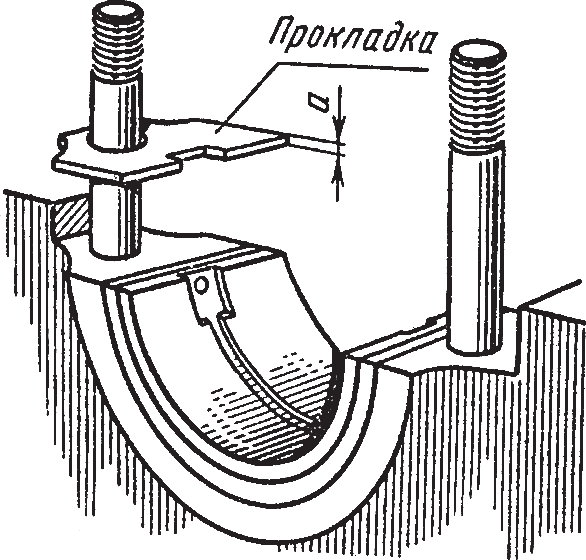

Предварительно укладывают между корпусом и крышкой набор регулирующих латунных или медных прокладок (рис. 7) толщиной до 0,05 мм. Общую толщину прокладок указывают в чертеже и обычно она равна 4-5 мм. После сборки без люфта прокладки постепенно удаляют по мере приработки подшипника.

Рис. 7. Установка прокладок

Смазку необходимо подводить к ненагруженной части поверхности подшипника, в месте наибольшего зазора. При работе в зазоре ненагруженной части подшипника возникает разрежение (0,25-0,3 aт), и смазка засасывается в подшипник.

На нагруженных частях поверхности подшипника не должно быть никаких смазочных канавок, так как при значительных нагрузках в месте контакта подшипника с валом, может происходить разрыв масляной пленки.

Масляные канавки и карманы, прорезанные на вкладышах подшипников, распределяют смазку вдоль оси подшипника; смазку по рабочей поверхности подшипника распределяет шейка вала при вращении.

Смазочные канавки не следует доводить до торцов втулки или вкладыша подшипника. В противном случае масло вытекает из области давления, что уменьшает несущую способность подшипника. Обычно у торцов втулки смазочные канавки соединяются кольцевыми проточками, которые препятствуют вытеканию масла. Для лучшего захвата масла валом у смазочных канавок скашивают кромки.

В отдельных случаях канавки доводят до торца втулки или вкладыша с целью увеличения циркуляции масла через нерабочую зону, т. е. для улучшения теплоотвода.

В подшипниках, которые смазывают консистентной смазкой и которые работают при низких скоростях и высоких нагрузках, а также при качательном движении вала, смазочные канавки можно располагать в нагруженной части.

Масляные канавки соединяют с маслораспределительной канавкой.

Поверхность опорных шеек под подшипники скольжения должна быть не ниже 50 HRC.

2.1. Сборка разъемных подшипников скольжения для многоопорного вала

Сборка разъемных подшипников скольжения состоит из следующих операций:

- сопряжения вкладышей подшипников с корпусом;

- проверки соосности рабочих поверхностей подшипников;

- подгонки прилегания рабочих поверхностей вкладышей и вала;

- регулирования необходимого монтажного зазора в подшипнике;

- укладки вала в подшипнике.

Вкладыш подшипника подгоняют к корпусу по наружному диаметру, используя краску. Отпечатки краски должны занимать 70-80% поверхности подшипника. Сферические поверхности самоустанавливающихся вкладышей пригоняют к гнездам совместной притиркой. Одновременно с подгонкой вкладышей выверяют соосность их с корпусом. Отклонение от соосности не должно превышать 0,15 мм.

Соосность подшипников выверяют эталонным валом, контрольной линейкой и щупом (длина до 2 м), струной и штихмассом (длина до 4 м), а также оптическим способом (длина более 4 м) с помощью коллиматора и телескопа.

Если гнезда подшипников выполнены непосредственно в корпусе, то их соосность обеспечивается совместным растачиванием. В этом случае соосность отверстий вкладышей сравнительно небольших размеров контролируют с помощью эталонного вала. Диаметр эталонного вала рассчитывают с учетом допустимых отклонений от соосности. При соответствии техническим условиям вал должен легко проходить во все втулки (гнезда вкладышей) подшипников и свободно вращаться.

Для достижения соосности нескольких крупных подшипников в отдельно стоящих корпусах со втулками диаметром более 200 мм при большом расстоянии между крайними подшипниками целесообразно пользоваться линейкой или струной.

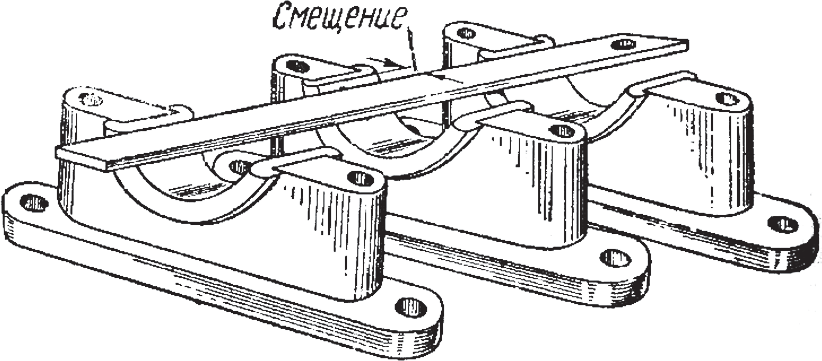

По контрольной линейке, приложенной к вкладышам, выявляют зазоры (рис. 8). Путем передвижения корпусов подшипников достигается соприкосновение линейки со всеми вкладышами по щупу.

Рис. 8. Схема установки подшипников по линейке

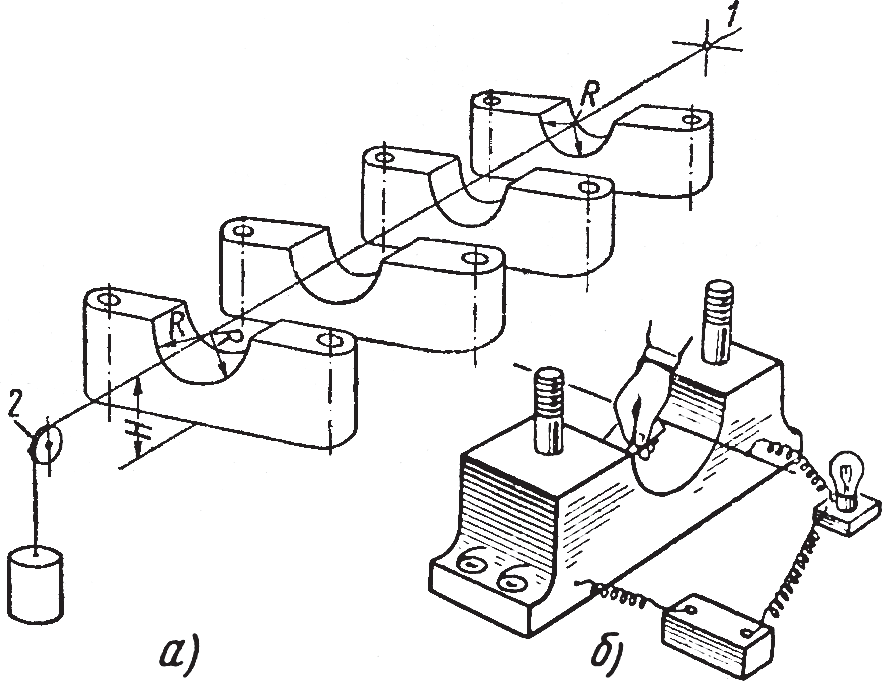

Схема установки подшипников по струне приведена на рис. 9, а. При проверке соосности струной (стальной проволокой диаметром 0,25-0,5 мм) один конец ее закрепляют на стойке 1, а второй – перекидывают через ролик 2 и подвешивают груз для натяжения струны. Ролик и стойка перемещаются в двух направлениях. Сначала струну устанавливают параллельно базовой поверхности корпуса на расстоянии Н, а затем, перемещая стойку и ролик в горизонтальной плоскости, добиваются равенства радиусов R в крайних подшипниках. После этого по натянутой струне устанавливают все промежуточные опоры.

Рис. 9. Схема установки подшипников по струне

Для повышения точности при замерах струну натягивают на изолированных стойках и включают ее в электрическую цепь (рис. 9, б) аккумуляторной батареи с лампочкой. Когда штихмасс соединяется со струной и корпусом подшипника, лампочка загорается.

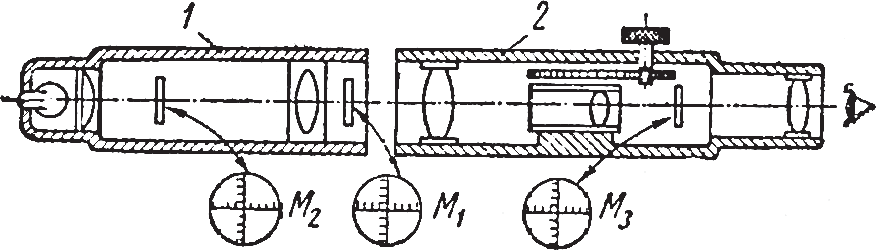

При больших расстояниях между опорами применяется проверка соосности оптическим методом. В этом случае в одном из подшипников устанавливается коллиматор (рис. 10), а в другом – телескоп. Коллиматор имеет две шкалы М1 и М2, посредством которых определяются смещение и перекос, шкала же телескопа М3 позволяет найти числовую величину погрешности.

Рис. 10. Схема установки подшипников с помощью коллиматора (1) и телескопа (2)

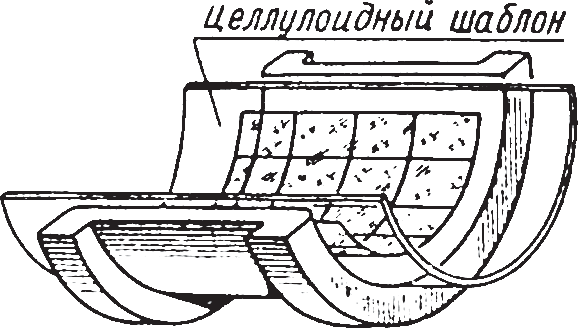

После выверки соосности осей подшипников приступают к сборке и пригонке вкладышей к шейкам и шипам вала, которые предварительно протирают и покрывают тонким слоем краски. Вал устанавливают в закрепленные подшипники и проворачивают на три-четыре оборота. Окрашенные места вкладышей сшабривают. Сначала пришабривают поверхности нижних вкладышей, добиваясь равномерного расположения пятен контакта (т. е. 9-12 пятен на квадрат 25х25 мм). Количество пятен на квадрат 25х25 мм определяют наложением на внутреннюю поверхность подшипника целлулоидного шаблона, на котором нанесены линии, образующие квадрат (рис. 11).

Рис. 11. Проверка качества шабрения рабочей поверхности подшипника

Затем пришабривают внутренние поверхности верхних вкладышей. Для этого подшипники приходится собирать, устанавливая прокладки и затягивая гайки динамометрическим ключом. Повернув вал рукой на три-четыре оборота, подшипники разбирают, и окрашенные места верхних вкладышей сшабривают. Операцию повторяют несколько раз до тех пор, пока не будет достигнуто удовлетворительное распределение точек контакта.

Величину масляного зазора контролируют латунными пластинками необходимой толщины или свинцовыми проволочками. Пластинку или проволочки смазывают маслом и закладывают между вкладышем и шейкой вала. После затягивания подшипника динамометрическим ключом вал проворачивают от руки. При легком вращении диаметральный зазор должен быть меньше толщины пластинки. Если ощущается сопротивление проворачиванию, то зазор соответствует толщине пластины.

Прилегание вкладышей к шейкам валов проверяется по краске.

На нижние половинки вкладышей, закрепленные в корпусе, укладывается вал с нанесенным на шейки и шипы тонким слоем краски и проворачивают рукой на два-три оборота, после чего проверяют прилегание. Слой краски должен быть очень тонким, иначе отпечатки на вкладыше будут неправильные. Пятна краски размером около 3 мм в диаметре должны равномерно покрывать 75-85% поверхности вкладыша, при этом на каждом квадратном сантиметре поверхности должно быть не менее трех пятен.

Необходимое качество прилегания достигается пришабриванием, которое удобнее выполнять при закреплении вкладыша на верстаке в специальном приспособлении.

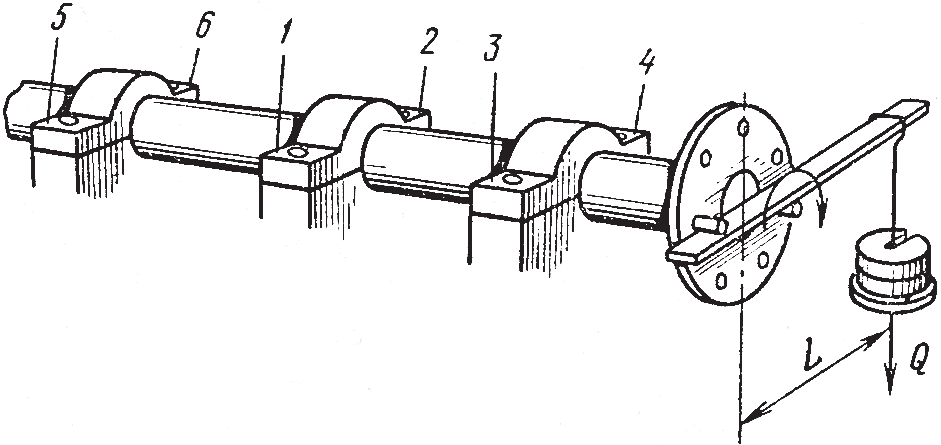

Для окончательной пригонки устанавливают крышки подшипников. Гайки проверяемого подшипника затягивают динамометрическим ключом по схеме, приведенной на рис. 12, и вал проворачивают от руки на два-три оборота; затем гайки ослабляют, а затягивают гайки следующего подшипника, и вал снова проворачивают и т. д.

Рис. 12. Схема затягивания гаек динамометрическим ключом и проверки крутящим моментом

После этого все подшипники раскрывают и производят окончательное пришабривание верхних и нижних вкладышей. Операцию повторяют несколько раз до тех пор, пока не будет достигнуто требуемое качество прилегания шеек вала к вкладышам подшипников. Затем окончательно затягивают гайки динамометрическим ключом по цифровой схеме, приведенной на рис. 12, и проверяют соответствие значению крутящего момента, указанному в технической документации.

Масляный зазор контролируют в подшипниках калиброванными латунными пластинками, толщина которых соответствует предельным значениям зазора.

Регулировка зазора часто производят прокладками. В комплекты входят прокладки толщиной 0,05; 0,1; 0,15; 0,2; 0,5; 0,8 мм, а также 1; 1,5; 2 мм и более. Количество прокладок с обеих сторон подшипника и их общая толщина должны быть одинаковы. Толщина комплекта прокладок в различных подшипниках бывает от 0,5 до 7 мм, а их количество – от 5 до 20.

Толстые прокладки должны прилегать к корпусу подшипника, а тонкие – к крышке. После пригонки на вкладыши и крышки подшипников наносятся метки.

Тонкостенные вкладыши изготовляются из малоуглеродистой стали и заливаются слоем баббита, свинцовистой бронзы или другого антифрикционного сплава. Толщина стенки залитого вкладыша обычно составляет 1,5-3 мм. От проворачивания и осевого смещения тонкостенные вкладыши удерживаются усом, отштампованным на теле вкладыша.

Тонкостенные вкладыши, зажатые в гнезда, почти полностью копируют форму гнезда, поэтому к подшипниковым узлам с тонкостенными вкладышами предъявляются высокие требования: овальность посадочных гнезд допускается не более 0,015-0,02 мм, конусность – не выше 0,01-0,015 мм на 100 мм диаметра.

Тонкостенные вкладыши изготовляются на основе взаимозаменяемости и подгонке при сборке не подвергаются. Подбирают вкладыши по размеру, указанному в маркировке, и на прилегание к гнездам по краске. Операция подбора вкладышей считается законченной, когда отпечатки на стыках корпуса и вкладышей, а также в гнездах будут одинаковыми. Качание, зависание на фиксирующих усах, равно как и слабая посадка вкладышей, не допускаются. Плотное прилегание вкладыша к корпусу обеспечивает хорошую отдачу тепла от вкладыша, в связи с чем создаются благоприятные условия для работы антифрикционного слоя.

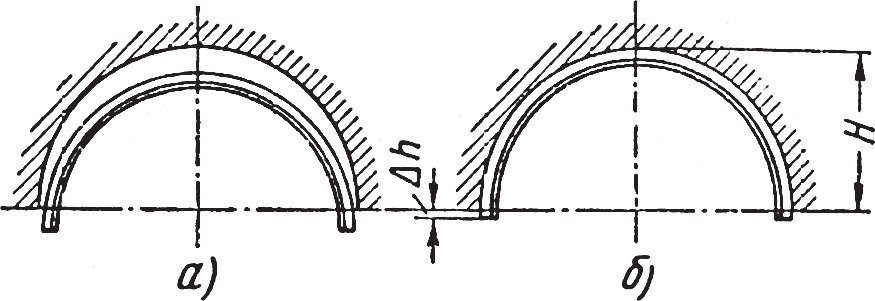

Установка тонкостенных вкладышей в гнездах показана на рис. 13.

Рис. 13. Установка тонкостенного вкладыша в гнездо: а – вкладыш в свободном состоянии; б – вкладыш запрессован в гнездо

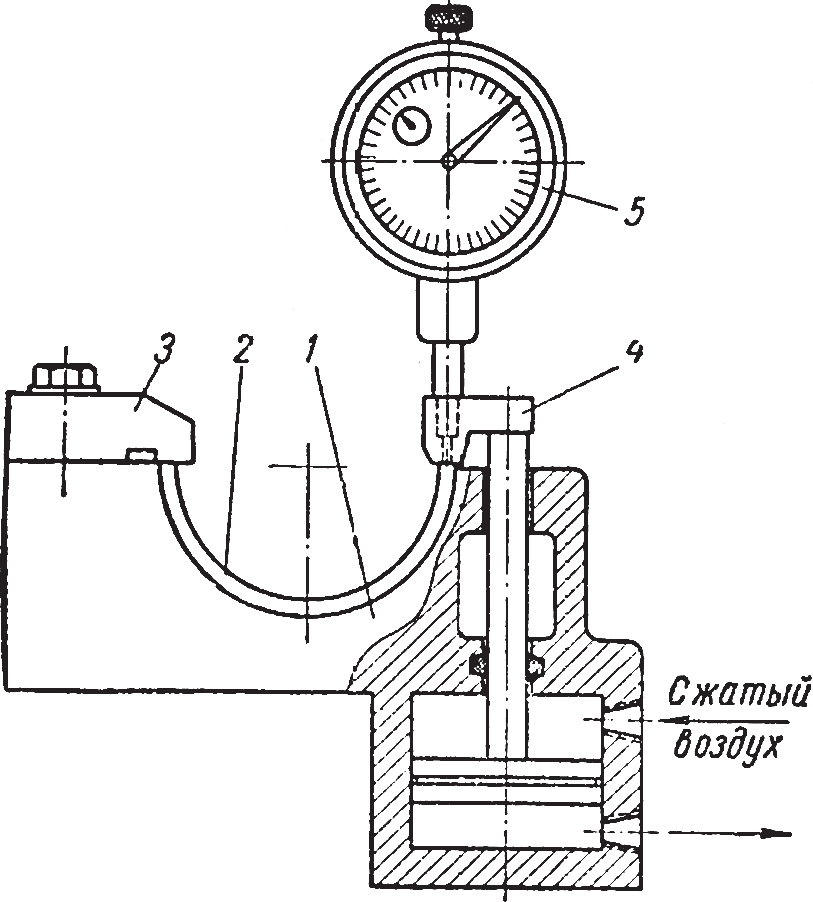

Края посаженного вкладыша должны выступать над плоскостью стыка корпуса на величину Δh=0,05 ÷ 0,1 мм, за счет чего при затяжке болтов создается прессовая посадка вкладыша в гнезде. Высота вкладышей проверяется в специальном приспособлении (рис. 14) при условиях, близких к эксплуатационным.

Рис. 14. Схема контроля тонкостенного вкладыша по высоте: 1 – гнездо; 2 – вкладыш; 3 – жесткий упор; 4 – прижим; 5 – индикатор

Достигается это тем, что вкладыш ставится в эталонное гнездо, упирается одной стороной в жесткий выступ, а на другой стороне создается давление 750-1000 кГ, соответствующее усилию при затяжке подшипника. В таком положении индикатором замеряется высота вкладыша.

При сборке узлов с подшипниками скольжения перед окончательной укладкой вала все масляные каналы корпуса прочищаются ершом, смоченным в керосине, и продуваются воздухом.