Содержание страницы

1. Историческая справка. Общие сведения о порошковых материалах

Порошковой металлургией называют область науки и техники, охватывающую производство металлических порошков, а также изделий из них или их смесей с неметаллическими порошками. Ее важными отличительными чертами являются получение вещества в порошкообразном состоянии, придание ему необходимой формы и размеров (формование) и проведение операции нагрева (спекания) заготовок из порошков при температуре ниже точки плавления соответствующего металла или, в случае смеси разнородных порошков, ниже температуры плавления наименее тугоплавкого компонента основы. Таким образом, последовательное осуществление в едином цикле операций получения порошка и превращения его в изделие составляет суть порошковой металлургии.

Среди имеющихся разнообразных способов обработки металлов порошковая металлургия занимает свое особое место, так как позволяет не только производить изделия различных форм и назначений, но и создавать принципиально новые материалы, получить которые иным путем крайне трудно или вообще невозможно.

Порошковая металлургия успешно конкурирует с литьем, обработкой давлением, резанием и другими методами получения изделий (заготовок), дополняя или заменяя их. Являясь одной из молодых отраслей современной техники, порошковая металлургия одновременно есть и древнейший способ производства металлов и изделий из них.

Порошки золота, бронзы, меди, оксидов железа еще в доисторические времена применялись для раскрашивания при изготовлении изделий из глины, в наскальной живописи, для ритуального раскрашивания тела. Многие из орудий египтян, найденные при раскопках, изготовлены из порошков железа, и относятся к 3 000 г. до н. э. В гробнице египетского фараона Тутанхамона, жившего в XIV в. до н. э., были обнаружены пластины, сделанные из порошка золота. Американские индейцы владели способом спекания порошка серебра.

Рисунок 1. Железная колонна в Дели (Индия)

Железо приобрело широкую известность именно благодаря применению человеком основных принципов порошковой металлургии. Плавильные печи, способные достичь температуры, необходимой для плавления железа (1 539 °С), появились только во второй половине XIV в. До этого времени применяли сыродутный процесс — способ получения железа из руды непосредственным восстановлением углем. Железная руда дробилась, обжигалась на открытом огне, а затем в небольших глиняных печах. Туда же, в печи, закладывался древесный уголь и мехами подавался воздух. Температура в таком устройстве достигала 1 100–1 350 °С. Поэтому на дне печи оставался не жидкий металл, а комок пористого, тестообразного и сильно загрязненного шлаком и углем железа, называемого крицей. Под ударами молота холодная крица легко превращалась в порошок. Чтобы получить из нее какое-либо изделие, крицу приходилось неоднократно нагревать до вязкого состояния и ковать молотами. При этом частицы металла как бы сваривались друг с другом, одновременно из крицы удалялись вредные неметаллические компоненты.

Подлинным памятником мастерству древних металлургов является знаменитая Делийская колонна в Индии. Этот монолит массой 6,5 т был изготовлен в 300 г. н. э. из губчатого железа, прессованного и обработанного в твердом состоянии. Она весит около 6,5 т, имеет высоту 7,3 м при диаметре у основания 0,42 м (рисунок 1).

Начало научному подходу к порошковой металлургии положил русский инженер и ученый Петр Григорьевич Соболевский (1781–1841), разработавший способ получения ковкой платины и изготовления из нее изделий. С 1826 г. он заведовал строительством объединенной лаборатории Горного кадетского корпуса и департамента горных и соляных дел России, а затем управлял ею. Незадолго до этого на Урале началась добыча самородной платины, и на русском монетном дворе было решено чеканить из нее монеты. Однако получить из природного сырья чистый ковкий металл оказалось не так-то просто. Платина, как известно, плавится при температуре 1 769 °С. Однако, плавильных печей, в которых бы достигалась такая температура, в ту пору еще не существовало.

П.Г. Соболевский совместно с металлургом и горным инженером В.В. Любарским взялся получить ковкую платину, не прибегая к плавке. Русские ученые разработали технологию, сходную с известным процессом переработки кричного железа, и обошлись без высоких температур. Путем химической очистки содержащих платину природных соединений они получили губчатую платину. Затем ее в холодном состоянии набивали в кольцеобразную форму и подвергали сжатию с помощью винтового пресса. Образовывался достаточно прочный брикет, который нагревали добела и вновь обжимали на том же прессе. В итоге получался плотный ковкий металл. В мае 1826 г. таким способом были изготовлены первые промышленные изделия из платины — проволока, тигли, монеты, медали.

Соболевским П. Г. впервые были описаны такие основные для порошковой металлургии операции, как получение порошкообразного металла, его прессование и спекание.

Методы порошковой металлургии вновь стали широко применяться лишь в начале нашего века. Это было связано с появлением такого революционизирующего жизнь изобретения, как электрическая лампа накаливания. А.Н. Лодыгин в 1872 г. изобрел угольную лампу накаливания — источник света, у которого излучение испускал тонкий стерженек из ретортного угля, накаливаемый электрическим током. Однако через 30–40 мин этот проводник перегорал. Срок службы лампы значительно возрос, когда А.Н. Лодыгин применил последовательное включение нескольких угольных стерженьков и удалил воздух из колбы. Но он на этом не остановился и усовершенствовал изобретение — применил в качестве тела накаливания металлическую вольфрамовую нить.

Однако изготовить вольфрамовую нить оказалось очень непросто. Получить ее методом литья было невозможно, поскольку температуры в 3 410 °С, при которой вольфрам плавится, тогда еще не достигала ни одна плавильная печь. Нити, спрессованные из вольфрамового порошка, также не обладали нужными свойствами. Тогда изготовили вольфрамовые прутки примерно тем же способом, что и платиновые монеты. Потом их ковали и в горячем состоянии протягивали через фильеру (инструмент с одним волочильным отверстием). Так была получена тонкая вольфрамовая нить для ламп накаливания.

Сначала фильеры делали из дорогостоящих алмазов, затем — из карбида вольфрама. Последний, обладая достаточной твердостью, оказался хрупким. К тому же при его нагревании выделялся графит, который, попадая в вольфрамовую проволоку, снижал ее долговечность. Тогда фильеру изготовили спеканием из порошкообразного карбида вольфрама с добавлением в шихту от 3 до 13 % порошка кобальта. Из такой смеси можно было сформовать заготовку, близкую по форме к волочильной фильере. В этом состоянии заготовка еще поддавалась механической обработке, что позволяло придавать ей нужные размеры. Затем деталь направлялась на спекание, после чего она была готова к использованию.

Через полученную таким образом фильеру из раскаленной вольфрамовой заготовки можно тянуть проволоку сечением менее 0,02 мм2. Впоследствии ученые установили, что физическая связь частиц металла оказалась в данном случае прочнее, чем она могла быть при плавке и последующей кристаллизации вольфрама. В этом и состоит преимущество порошковой металлургии, т. к. ее технологии позволяют создавать изделия, по своей структуре превосходящие исходные компактные материалы.

В начале XX в. изделия, получаемые методами порошковой металлургии, начинают использоваться в самых различных сферах производства. Металлорежущий инструмент стали оснащать пластинами из спрессованного и спеченного порошка карбида вольфрама (твердого сплава). Скорость резания при этом увеличилась в 5–6 раз. Пропиткой маслом втулок, спеченных из металлического порошка, получали самосмазывающиеся подшипники. Прессованием смеси порошков графита и меди получали токоприемные щетки для электрогенераторов.

Вскоре порошковая металлургия стала использоваться в производстве конструкционных деталей. Из металлических порошков начали изготавливать шестерни масляных насосов автомобильных двигателей. До этого их делали на металлорежущих станках, при этом 54 % металла уходило в отходы. Эта работа была под силу только специалистам высокой квалификации, поскольку зубья шестерен должны иметь строго определенную конфигурацию. Порошковая металлургия позволила эффективно использовать 95 % металла и значительно упростила процесс изготовления деталей.

Успешно развивалась порошковая металлургия в довоенный период в Советском Союзе. Были созданы новые электроконтактные материалы. Крупный советский ученый М.Ю. Бальшин заложил основы теории прессования металлических порошков. В годы Великой Отечественной войны методами порошковой металлургии из тугоплавких металлов изготавливали бронебойные снаряды. Чистое высокопористое железо применялось вместо дефицитной меди при производстве снарядных поясков. Подшипники из оловянных и свинцовых баббитов заменили на железографитовые.

В послевоенные годы из порошков стали изготавливать фильтры, подшипники, фрикционные накладки, высокотемпературные материалы и др.

Развитие производства порошков сделало выгодным получение из них обычных конструкционных деталей — шестерен, зубчатых колес, седел клапанов, муфт, кулачков, деталей насосов, втулок и т.п.

В результате порошковая металлургия превратилась в крупнотоннажное производство, 60–65 % продукции которого — детали общемашиностроительного назначения. В особо больших количествах их потребляет сельскохозяйственное машиностроение и автомобилестроение. В США в 1976 г. на один автомобиль приходилось более 100 деталей общей массой 11 кг, изготовленных из порошков. Сегодня этот показатель достигает 30 кг.

Порошковой металлургией называется область техники, охватывающая процессы получения порошков металлов и металлоподобных соединений, а также процессы изготовления изделий из них без расплавления.

Основными достоинствами порошковой металлургии как метода изготовления материалов и изделий являются:

- методы порошковой металлургии позволяют изготавливать материалы и изделия из них, которые традиционными способами получить практически не удается. Пористые материалы, жаропрочные, инструментальные композиции, материалы со специальными свойствами могут быть получены только ее методами;

- возможность использования отходов металлургического и машиностроительного производства в виде окалины, стружки, гальванических шламов и т.п. в качестве исходного сырья для производства порошковых изделий;

- возможность существенного снижения отходов за счет производства изделий с размерами, близкими к окончательным, и исключения обработки резанием.

Ресурсо- и энергосберегающий характер порошковой металлургии подтверждают следующие данные (таблица 1).

Таблица 1 – Сравнение различных технологий по ресурсо- и энергозатратам

| Вид технологии | Коэффициент использования металла, % | Энергозатраты, МДж/кг |

| Порошковая металлургия | 95 | 29 |

| Точное литье | 90 | 30–38 |

| Холодная штамповка | 85 | 41 |

| Обработка резанием | 40–50 | 66–82 |

К недостаткам порошковой металлургии относятся:

- ограниченность в выборе форм и размеров изготавливаемых изделий и заготовок;

- сравнительно невысокое рафинирование по примесям, что, например, препятствует использованию методов порошковой металлургии в изготовлении монокристаллов и полупроводников.

Однако эти недостатки могут быть устранены за счет изготовления составных изделий или применения комплекса технологических процессов, включающих наряду с порошковой металлургией другие технологии.

Типовая технологическая схема получения изделий методами порошковой металлургии включает следующие операции:

- производство порошков металлов и др. материалов;

- формование заготовки из порошка со связкой или без нее путем прессования или свободной насыпки;

- спекание заготовки при температуре ниже температуры плавления основного компонента;

- дополнительная обработка спеченного изделия — механическая обработка, пропитка, нанесение покрытий, калибрование и др.

2. Методы получения металлических порошков, их свойства

Все современные методы получения металлических порошков можно условно подразделить на механические и физико-химические.

В таблице 2 приведены основные промышленные и опытнопромышленные методы получения порошков, используемые в технологии порошковой металлургии.

Механические методы — это такие технологические процессы, при которых исходный материал под воздействием внешних сил измельчается без существенного изменения химического состава. Механические методы получения порошков включают процессы дробления и размола, распыления расплавленного металла.

Дроблением и размолом можно превратить в порошок любой из металлов. Дробление и размол отличаются друг от друга по степени измельчения частиц. При дроблении она составляет 3–6 (размер частиц 2–2,5 мм), при размоле — 100 и более (размер частиц от 1 мм до 0,1–0,2 мкм). Обработке подвергают обычную стружку (отходы производства) или проволоку, специально подготовленную для переработки в порошок.

Распыление расплавленного металла — наиболее распространенный способ получения порошков с частицами сферической или близкой к ней формы. Существует несколько вариантов этого процесса: грануляция, связанная со сливанием жидких металлов в воду; центробежное распыление, при котором струя металла вместе с водой, подаваемой в форсунку под давлением, разбивается на быстро вращающемся диске; распыление жидких металлов и сплавов специальными форсунками в струе воздуха, инертных газов или воды.

Таблица 2 – Промышленные и опытно-промышленные методы получения порошков

| Способ получения порошка | Исходное сырье | Материал порошка |

| Механические методы | ||

| Диспергирование твердых металлов: | ||

| дробление | Электролитические осадки, продукты восстановления металлов | Железо, титан, медь, никель |

| размол | Металлическая

стружка, кусочки проволоки, чешуйки |

Железо, сталь, бронза |

| Диспергирование расплавов: | ||

| распыление сжатым воздухом (RZ-метод), аргоном, азотом | Расплав распыляемого металла | Медь, бронза, железо, коррозионно-стойкие стали |

| распыление водой под давлением (W-метод) | То же | Медь, бронза, железо, коррозионно-стойкие стали |

| Физико-химические методы | ||

| Восстановление газом (водород, конвертированный природный газ, эндогаз, генераторный газ, диссоциированный аммиак), углеродом (сажа, графит, древесный уголь, кокс) | Окалина, рудный концентрат, химические соединения, чистые оксиды, их смеси | Железо, вольфрам, молибден, никель, медь, высоколегированные стали и сплавы |

| Металлотермическое восстановление натрием, магнием, кальцием или гидридом кальция | Оксиды, галогениды металлов, смесь железного порошка

с оксидами металлов |

Титан, высоколегированные стали и сплавы |

| Электролиз водных растворов | Растворы сульфатных солей металлов | Медь, никель, железо, вольфрам, молибден, сплавы

Fe–Ni, Fe–Ni–Мо, Ni–Cu |

| Разложение карбонилов | Восстановленная губка соответствующего металла | Никель, железо, сплавы

Fe–Ni–Мо, Fe–Ni–Cо, Fe–Ni–Мn |

Наибольшее распространение в настоящее время (благодаря высокой производительности и относительно малым затратам на организацию производства) получил способ распыления расплавов сжатым газом. Основными технологическими параметрами данного процесса являются давление и температура газового потока, температура расплава. По этому методу разрушение металла происходит за счет кинетической энергии потока сжатого газа (воздуха, азота, аргона и др.), направленного под некоторым углом к струе жидкого металла.

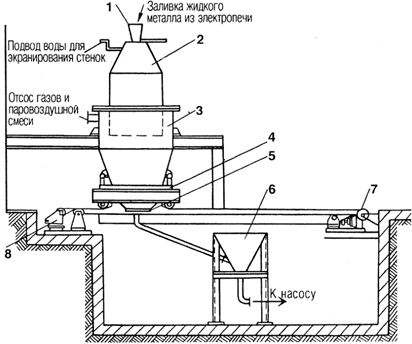

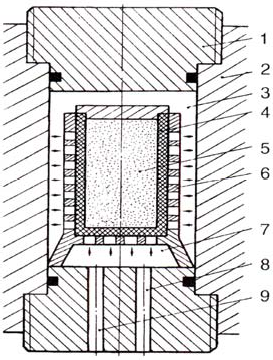

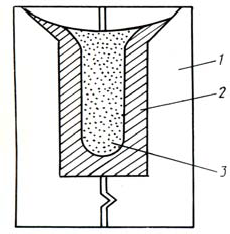

Рисунок 2. Установка для распыления металла сжатым газом: 1 — металлоприемник; 2 — форсунка; 3 — бак; 4 — приводная тележка; 5 — воронка; 6 — приемный бункер; 7 — приводной блок; 8 — натяжной блок

Наиболее эффективен процесс распыления при температуре газового потока, равной температуре расплава. Однако при этом существенно усложняются распылительные установки.

Установка, схематично представленная на рисунке 2, состоит из корпуса, металлоприемника, форсунки и опор. Металлоприемник, расположенный в верхней части установки, представляет собой футерованную воронку, через которую жидкий металл из печи попадает в установку распыления. Под металлоприемником смонтирована форсунка, через которую подается распыляющий газ. Образующийся порошок поступает в нижнюю часть корпуса, наполненную водой, пульпа откачивается из установки насосом через промежуточный приемный бак.

Округлые или сферические частицы порошка получаются по рассматриваемому методу в случае, когда силы поверхностного натяжения успевают придать каплям и брызгам шарообразную форму до их затвердевания. В связи с этим частицы крупных распыленных порошков, как правило, менее сферичны, чем мелких. Образованию частиц сферической формы способствует также некоторый перегрев металла (на 150–200 °С выше точки плавления), обеспечивающий пребывание капли в жидком состоянии до тех пор, пока она не превратится в сферическую.

Механизм и основные закономерности распыления расплава водой идентичны рассмотренным с использованием газа. Наиболее существенное отличие заключается в необходимости создания более высоких давлений для придания нужной скорости потокам воды, т. к. ее вязкость значительно больше вязкости любого из вышеуказанных газов. Поэтому обычно давление распыляющего потока воды составляет 3,5–20 МПа. Вследствие парообразования в зонах контакта воды с расплавленным металлом диспергирование образующихся капель металла идет более интенсивно. При распылении водой большая часть частиц имеет неправильную форму из-за ускоренного охлаждения капель. Однако, уменьшив скорость потока воды и повысив температуру расплава, можно получать порошки с большим содержанием частиц сферической формы. После распыления водой порошок-сырец, содержащий кислород в виде оксидов, углерод и другие примеси, с целью стабилизации его химического состава и повышения технологических свойств подвергают отжигу в восстановительной среде.

Распыление расплавов водой — один из основных методов промышленного производства чистого железного порошка и порошков легированных сталей. Процесс подготовки расплава этих металлов осуществляется в индукционной плавильной печи, где исходное сырье расплавляется и подвергается дальнейшему нагреву до 1670–1720 °С, после чего сливается в обогреваемый металлоприемник. Через калиброванное отверстие в центре дна металлоприемника расплав свободной струей поступает в зону распыления, где диспергируется струями воды, формируемыми форсункой. Полученный порошок скапливается в нижнем конусе камеры, откуда пульпа самотеком попадет в вакуумный тарельчатый фильтр и там обезвоживается (остаточное содержание влаги 7–9 %).

К преимуществам методов распыления следует отнести: простоту управления процессом и возможность его автоматизации; высокую производительность; возможность получения порошков заданного химического состава с требуемыми размерами и формой частиц; воспроизводимость химического состава и структуры порошков, характеризуемых высокой степенью однородности.

Физико-химические методы. В таких технологических процессах получение порошка связано с изменением химического состава исходного сырья. При этом конечный продукт — порошок, как правило, отличается от исходного материала по химическому составу. Физико-химические методы включают: восстановление металлов из оксидов или солей, электролиз водных растворов и расплавленных солей, диссоциацию карбонилов.

Восстановлением из окислов и солей могут быть получены практически все металлы. С технико-экономической точки зрения этот способ целесообразно применять при использовании в качестве исходного материала хорошо обогащенных рудных концентратов, отходов производства (например, прокатной окалины), продуктов химической переработки природного сырья. В промышленной практике наибольшее распространение получили методы восстановления металлов из оксидов как природных, так и искусственно полученных галогенидов и других соединений. Реакция восстановления металла из его соединения в общем виде имеет вид:

![]()

где Ме — металл, порошок которого требуется получить; А — неметаллическая составляющая (кислород, хлор, фтор, солевой остаток и др.) восстанавливаемого химического соединения МеА; Х — восстановитель; Q — тепловой эффект реакции.

Восстановителем может быть только вещество, которое при температуре реакции обладает более высоким химическим сродством к кислороду, хлору, фтору или другим элементам, входящим в состав исходного соединения. От химического сродства восстановителя Х, с одной стороны, и восстанавливаемого металла к элементу А, с другой, будут зависеть интенсивность и полнота реакции восстановления. В качестве газообразного восстановителя используют водород, окись углерода, диссоциированный аммиак, конвертированный природный газ, эндотермический газ, а твердого восстановителя — кокс, древесный уголь, сажу, а также некоторые металлы: магний, алюминий, кальций, натрий. Металлотермическим способом, где в качестве восстановителя выступает металл, получают, например, порошки высоколегированных сталей и сплавов, титана, тантала, циркония и др.

Методом восстановления в промышленных масштабах получают железный порошок. Сырьем для его производства является окалина, а в качестве восстановителя применяется окись углерода, гранулированная сажа, древесный уголь.

Металлотермический метод получения порошков высоколегированных сталей и сплавов, а также порошков титана нашел широкое промышленное применение. В качестве восстановителя при производстве порошков высоколегированных сталей и сплавов (ПХ17Н2, ПХ18Н15, ПХ23Н18, ПХ18Н9Т, ПХ18Н12М2Т, ПХ20Н80 и др.) используют гидрид кальция. Увеличение массовой доли оксидов в шихте, как правило, приводит к получению мелкодисперсных порошков. С ростом содержания оксида кальция размеры частиц порошка уменьшаются, хлористого натрия — увеличиваются.

Электролитический способ получения порошков заключается в разложении водных растворов металлических соединений или расплавов солей при пропускании через них постоянного электрического тока. При этом на катоде происходит осаждение ионов металла:

![]()

Размер частиц осаждаемого порошка определяется прежде всего плотностью тока. Чаще всего, чем выше плотность тока, тем мельче порошки, причем имеет место прямо пропорциональная зависимость размера частиц от плотности тока. Для электролитических порошков типична дендритообразная форма частиц с размерами от десятых долей до нескольких десятков микрометров.

Технологически более просто получать порошки электролизом водных растворов. Катодный осадок, полученный после осаждения, извлекают из электролитической ванны, промывают в холодной воде, снимают с катода и (при необходимости) подвергают размолу. Этим методом изготавливают порошки железа, меди, никеля и других металлов.

Исходными материалами для получения железного порошка служат чугунный лом, лом из низкоуглеродистой стали, литье, обрезки железных листов, стружка с содержанием углерода не более 0,6 % и другие виды железосодержащего сырья, а также техническая серная кислота Н2SO4, железный купорос FеSО4·5Н2О.

Для получения медного порошка используют медный купорос, содержащий более 89,2 % CuSО4·5Н2O, 0,06 % Fе, менее 0,015 % Аs, менее 0,25 % Н2SO4 и Н2SO4 с содержанием моногидрида не менее 92,5 %. Основные параметры промышленного метода получения медного порошка: плотность тока — 1 200–1 500 А/м2; напряжение на ванне 1,5–1,8 В; температура электролита — 60–65 °С, расход электроэнергии — 6 800–7 500 кВт·ч/т.

Порошок никеля получают электролизом раствора сернокислой никелевой соли. Состав электролита (г/л): Ni — 15–25 (NiSO4·7H2O); NH4Сl — 50–80. Процесс осуществляется в следующих условиях: рН —6,5–7,2; температура — 20–30 °С; плотность тока — 1 000– 5 000 А/м2; напряжение на ванне — 7–12 В; анод — графит; катоды — охлаждаемые.

Электролизом расплавленных сред получают порошки тугоплавких металлов (титана, циркония, хрома, тантала и др.), которые невозможно выделить из водных растворов ввиду их высокого сродства к кислороду. Так, перспективным является метод получения порошка титана непосредственно из его соединений (ТiCl4, ТiO2 и др.) в хлоридных и фторидных электролитах с применением нерастворимого угольного анода. В последние время широко используется метод получения титана из его отходов электролизом с растворимым анодом. В этом случае электролитом служит расплав, состоящий из солей МgС12, NaCl и низших хлоридов титана, массовая доля которых в электролите составляет 0,5–5 %. Анод — титановая губка или отходы титана, катод — стержень из коррозионно-стойкой стали.

Электролитическим способом можно также получать порошки сплавов путем одновременного осаждения компонентов сплава на катоде.

Электролитические порошки отличаются большой чистотой, а также хорошей прессуемостью и спекаемостью. Однако вследствие высокой энергоемкости оборудования и низкой производительности процесса они применяются для изготовления ответственных деталей и только в том случае, когда порошок данного металла не может быть получен другим, более дешевым способом.

Карбонильный способ получения металлического порошка включает два этапа. На первом этапе исходное сырье, содержащее металл, взаимодействует с окисью углерода, образуя карбонил. На втором этапе карбонил подвергается термической диссоциации с выделением чистого металла и окиси углерода. В промышленном масштабе метод применяют для производства порошков никеля, железа, молибдена, вольфрама и др. В качестве исходного сырья при производстве карбонильных порошков используют металлический скрап или губку соответствующих металлов. Карбонильные порошки металлов содержат примеси углерода, азота, кислорода (1–3 %). Для того чтобы очистить эти порошки, их нагревают в сухом водороде или вакууме до 400–600 °С. Этим способом изготовляют очень чистые тонкодисперсные порошки с частицами сферической формы. В производстве порошков никеля и железа образование и разложение карбонильных соединений происходит согласно реакциям:

![]()

Для образования карбонилов используют СО при температуре 200–250 °С и повышенном давлении (7–20 МПа), пропуская его через относительно дешевые носители металла (руды, измельченные отходы металла, губчатое железо, никелевые грануляты и файнштейны). Загрязняющие сырье примеси (сера, кремний, фосфор, медь и др.) не образуют карбонилов и не вступают в реакцию. Газообразные продукты реакции конденсируются под давлением. Реакцию разложения карбонилов и получения порошков осуществляют при температурах соответственно 200 °С для никеля и 250 °С для железа при давлениях как низких (0,1–0,4 МПа), так и высоких (до 25 МПа). Наряду с железным и никелевым порошками этим методом получают и порошки сплавов, например Fe–Ni–Мо, Fе–Ni–Со, Fе–Ni–Мn и др.

Свойства порошков. Характеристики порошковых материалов определяются свойствами порошков, которые в свою очередь во многом зависят от способов их получения. Поэтому основные характеристики порошков, используемых в промышленности, устанавливаются соответствующими стандартами и техническими условиями. Основные свойства металлических порошков условно подразделяют на две группы: физико-химические и технологические.

Физико-химические свойства порошков. К этой группе свойств относятся: размер частиц, гранулометрический состав порошка, форма частиц, удельная поверхность, пикнометрическая плотность, микротвердость и химический состав.

Размер частиц порошков, получаемых различными методами, колеблется от долей мкм до 1 мм. Металлические порошки в зависимости от размера частиц классифицируются на ультратонкие (менее 0,5 мкм), весьма тонкие (от 0,5 до 10 мкм), тонкие (от 10 до 40 мкм), средней тонкости (от 40 до 150 мкм) и грубые (от 150 до 1 000 мкм).

Гранулометрический состав — это количественное соотношение частиц разных размеров или распределение по размерам между их верхним и нижним значениями, выраженное в процентах.

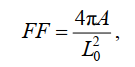

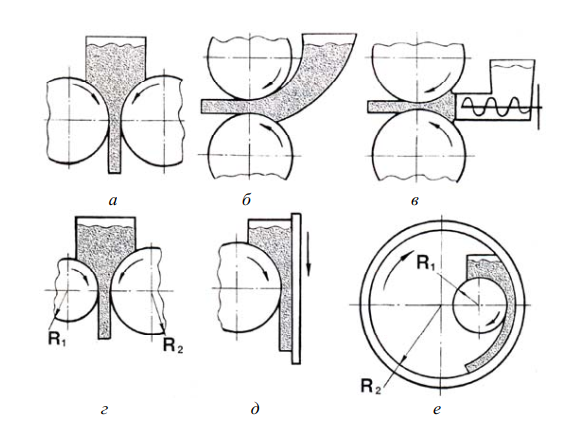

Форма частиц зависит от метода получения порошка и может быть сферической, округлой, губчатой, дендритной, угловатой, пластинчатой, чешуйчатой (рисунок 3). Форма частиц существенно влияет на технологические свойства порошков и их удельную поверхность.

Для количественного описания формы частиц используют безразмерные характеристики — факторы формы, которые сохраняют постоянную величину для частиц заданной формы, независимо от их размера. Реальные формы металлических порошков рассчитываются по формуле

где А — площадь проекции частиц; L0 — периметр проекции частиц.

Рисунок 3. Форма частиц металлических порошков: а — сферическая; б — округлая; в — губчатая; г — дендритная; д — угловатая

Удельная поверхность порошка — это площадь поверхности его частиц, находящихся в единице объема (Sv) или в расчете на единицу массы (Sm). В зависимости от размеров, формы частиц и микрогеометрии их поверхности удельная поверхность (Sm) порошков колеблется от 0,01 м2/г до десятков м2/г. Как правило, с уменьшением размера частиц и увеличением степени развитости их поверхности величина удельной поверхности возрастает. Величина удельной поверхности является одним из главных показателей, характеризующих дисперсность и активность металлических порошков. Это связано с тем, что все физико-химические процессы, сопутствующие формированию порошковых тел, происходят на поверхности частиц.

Пикнометрическая плотность. Особенности различных методов получения металлических порошков приводят к тому, что их фактическая плотность отличается от плотности, вычисленной по данным рентгенографического анализа кристаллической решетки материала порошка. Это объясняется наличием пор и вакантных мест в узлах кристаллической решетки металла частиц, а также присутствием оксидов, примесей. Поэтому на практике реальную плотность частиц порошка характеризуют так называемой пикнометрической плотностью.

При определении пикнометрической плотности пробу порошка помещают в тщательно высушенный и взвешенный пикнометр, представляющий собой мерный сосуд с известным объемом (1, 2, 3, 5, 10, 25, 50 или 100 см3). Пикнометр заполняют порошком на две трети объема и взвешивают, после чего оставшийся свободный объем заполняют пикнометрической жидкостью (этиловый спирт, керосин, вода), которая хорошо смачивает порошок и одновременно химически инертна к нему, обладает стабильной плотностью и минимальными значениями упругости паров, вязкости, поверхностного натяжения и размера молекул. Пикнометр с жидкостью и порошком снова взвешивают и пикнометрическую плотность пик определяют по формуле

![]()

где m1 — масса пикнометра; m2 — масса пикнометра с порошком; m3 — масса пикнометра с порошком и жидкостью; V — объем пикнометра; ρж — плотность жидкости.

Микротвердость металлического порошка характеризует пластические свойства и определяется измерением диагонали отпечатка при вдавливании алмазной пирамидки (угол при вершине 136°) под действием небольших нагрузок (5–2 000 мН) в шлифованную поверхность частицы. Исследуемый порошок смешивают с бакелитом или оргцементом. Смесь прессуют в небольшие брикеты, которые затем нагревают до 100–140 °С для полимеризации наполнителя. Затем брикеты с одного из торцов шлифуют и полируют. Основными приборами для определения микротвердости являются ПТМ-3 и ПТМ-5. Значение микротвердости Н рассчитывают по формуле

![]()

где F — нагрузка на индентор; l — длина диагонали отпечатка.

Микротвердость в значительной степени зависит от содержания в основном металле различных примесей и легирующих элементов, а также искаженности кристаллической решетки. Разброс результатов измерения микротвердости порошковых частиц может быть довольно велик, что объясняется наличием внутренних пор в частицах.

Химический состав порошка определяется процентным содержанием основного металла или компонентов сплава, примесей, различных механических загрязнений и газов. Примеси в порошках находятся в виде твердых растворов или химических соединений, а механические загрязнения представляют собой оксиды и продукты истирания размольных устройств. Внутри и на поверхности частиц порошка имеются газовые загрязнения, в состав которых входят кислород, азот, водород и окись углерода. Присутствие газов снижает пластичность порошков, затрудняет их формование и может вызвать коробление изделий при спекании. В связи с этим важно раздельное определение газов в объеме и на поверхности частиц порошка. Для определения содержания водорода, азота, кислорода и углерода в металлических порошках используют большое число аналитических методов. Для определения элементного химического состава металлических порошков обычно используют общепринятые для металлов методы анализа. Фазовый состав металлических порошков определяют методами дифракционного анализа: рентгеновским, электроннографическим и нейтронографическим.

Технологические свойства порошков. К этой группе относятся насыпная плотность, плотность утряски, текучесть и прессуемость.

Насыпная плотность — это масса единицы объема порошка при свободной засыпке. Чем больше размеры частиц, чем ближе к сферической их форма, тем выше насыпная плотность данного порошка. Насыпную плотность определяют по ГОСТ 19440–74.

Для определения насыпной плотности используют прибор, называемый волюмометром, который представляет собой кожух прямоугольной формы с наклонными перегородками, по которым порошок после засыпки через верхнюю воронку стекает вниз, в форму с точно фиксированным объемом — обычно 25 см3. После ссыпания порошка в чашечку избыток его снимают стеклянной пластинкой или шпателем, пробу взвешивают на лабораторных весах. Величину насыпной плотности н определяют по формуле:

![]()

где m1 — масса формы; m2 — масса формы с порошком; V — объем формы.

Плотность утряски — масса порошка в единице объема после его уплотнения встряхиванием или вибрацией (ГОСТ 25279–82). Эта величина характеризует способность порошка к структурному уплотнению без деформации частиц при вибровстряхивании, когда частицы наиболее компактно перераспределяются в занимаемом объеме. Плотность утряски определяют следующим образом: засыпав определенную навеску порошка в цилиндр точно измеренного внутреннего диаметра и высоты, рассчитывают исходный объем пробы по высоте слоя порошка в цилиндре. Затем встряхивают цилиндр либо вручную постукиванием, либо на специальном вибраторе до тех пор, пока объем порошка не примет постоянного значения, т. е. уровень его в цилиндре не перестанет снижаться. Отношение массы порошка к величине конечного объема и представляет собой плотность утряски порошка.

Текучесть — время высыпания определенной массы порошка (50 г) из воронки через калиброванное отверстие диаметром 2,5 мм. Чем больше влажность и удельная поверхность порошка, чем больше отклонение частиц от сферической формы, тем хуже текучесть порошка. Текучесть порошка определяют по ГОСТ 20899–75. Текучесть — основная характеристика, определяющая скорость заполнения прессформы порошком. Она оценивается в секундах.

Прессуемость — способность металлических порошков образовывать брикеты заданной формы под действием внешнего давления и удерживать эту форму после снятия нагрузки. Прессуемость порошка определяется двумя технологическими характеристиками: уплотняемостью и формуемостью.

Уплотняемость представляет собой зависимость плотности брикета от величины давления прессования. Наиболее распространенным способом оценки уплотняемости является построение зависимости плотности брикетов одинакового сечения, спрессованных из данного порошка, от давления. Полученная графическая зависимость и является характеристикой уплотняемости порошка.

Формуемость характеризуется способностью порошка сохранять форму при определенном значении плотности и определяется количественно по величине того минимального давления прессования, при котором получается брикет. Прессуемость в основном зависит от пластичности частиц порошка, размера и состояния их поверхности. Прессуемость металлических порошков определяют по ГОСТ 25280–82.

Металлические порошки, используемые для получения порошковых материалов, и их основные характеристики представлены в таблице 3.

3. Формование заготовок

Процессы подготовки порошков к формованию занимают важное место в общей схеме технологического процесса порошковой металлургии. К традиционным операциям по подготовке порошков относятся рассев, отжиг, смешивание и покрытие частиц связующими.

Рассев порошков производят либо при их производстве, либо непосредственно перед приготовлением шихтовой смеси. Эта операция позволяет выделить необходимые фракции, которые обеспечивают в дальнейшем получение требуемых свойств порошковых материалов.

Таблица 3 – Металлические порошки, используемые для получения порошковых материалов, и их основные характеристики

| Наименование порошка | Метод получения | Форма частиц | Химический состав |

| Медный электролитический

ПМА, ПМ, ПМС-1, ПМС-2ПМС-К, ПМС-8, ПМС-Н |

Электролиз | Дендритная | 99 % Cu |

| Оловянисто-фосфористой бронзы

ПБрОФ-10-1 (ПБрОФ-10-0,3) |

Распыление воздухом в воду | Сферическая | 10 % Sn;

1 % P; (0,3 % Р) |

| Чистый железный распыленный

ПЖ0, ПЖ1, ПЖ2 |

Распыление водой в воду с

последующим отжигом в водороде |

Губчатая | 98,5–99 % Fe |

| Железный технический

ПЖ-3, ПЖ-4, ПМ-5, ПЖ-6 |

Восстановление в

конвертируемом газе |

Губчатая | 96–98 % Fе |

| Никелевый ПНК | Карбонильный | Округлая | 99,7–99,9 %

Ni |

| Никелевый ПНЭ | Электролиз | Дендритная | 99,3–99,5 %

Ni |

| Титан губчатый ТГ (отсев) | Магниетермическое

восстановление |

Губчатая | 97 % Ti |

| Титановый электролитический

ПТЭК, ПТЭС, ПТЭМ |

Электролиз | Дендритная | 98,5 % Ti |

| Вольфрамовый ПВН, ПВВ, ПВТ | Восстановление | Губчатая | 95–97 % W |

Среди существующих методов разделения частиц по размерам наиболее распространенными являются механическая классификация (на грохотах или ситах) и воздушная.

Классификацию порошков с размерами частиц более 40 мкм обычно производят с помощью проволочных сит. Для рассева используют различные вибрационные установки с комплектом сит, имеющих требуемый размер ячеек.

Воздушная классификация порошка производится в струе воздуха. Воздушные классификаторы являются закрытыми аппаратами, что исключает возможность пылевыделения. Существует несколько типов аппаратов — центробежные, инерционные и др. При воздушной классификации деление происходит на основе зависимости скорости падения частиц в газовых или жидких средах от их размеров. Этим методом можно классифицировать частицы размером от 20 до 100 мкм.

Отжиг применяют с целью стабилизации структуры металла порошка, снятия наклепа, восстановления оксидов на поверхности частиц. Отжиг осуществляют в защитной среде (восстановительной, инертной или вакууме) при температуре, составляющей 0,4–0,6 от абсолютной температуры плавления металла порошка. В качестве восстановителя чаще всего применяют чистый водород или диссоциированный аммиак. Как правило, отжигу подвергают порошки, полученные механическим измельчением, электролизом, разложением карбонилов или распылением. Порошки отжигают в печах, используемых и для спекания.

Смешивание компонентов для получения шихты заданного химического состава осуществляется двумя методами — механическим и химическим. Механическое смешивание осуществляется в шаровых мельницах или в различного вида смесителях. В качестве добавок для повышения пористости изделий вводят, как правило, наполнитель (массовая доля — 5–40 % в зависимости от плотности основного металла и необходимой пористости изделий). В качестве наполнителей применяются углекислый аммоний, мочевина, бикарбонат аммония, парафин, карбонат или нитрат аммония, некоторые сорта пластмасс и др.

Покрытие частиц связующим применяется для повышения прессуемости порошков со сферическими частицами. Для этого в порошки добавляют пластификаторы. Они должны не только обладать высокой смачивающей способностью, но и выгорать при нагреве без остатка, легко растворяться в органических растворителях (спирт, бензин). Раствор пластификатора заливают в перемешиваемый порошок (эта операция называется замешиванием), а затем смесь сушат для удаления растворителя. Высушенную смесь подвергают просеиванию и протирке через сита. Хорошими пластификаторами являются 4–5 %-й раствор каучука в бензине, парафин, воск, спиртовые растворы бакелита.

Формование — это придание заготовкам из порошка формы, размеров, плотности и механической прочности, необходимых для последующего изготовления изделий из порошковых материалов. Методы формования подразделяются на две группы: с приложением и без приложения давления.

Формование с приложением давления. К этой группе относятся прессование в закрытых пресс-формах, изостатическое прессование, прокатка и мундштучное прессование.

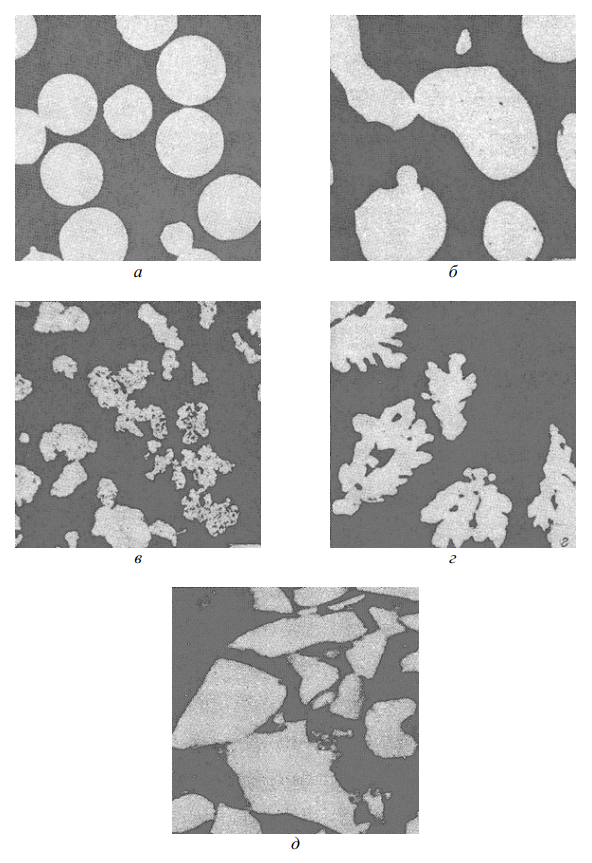

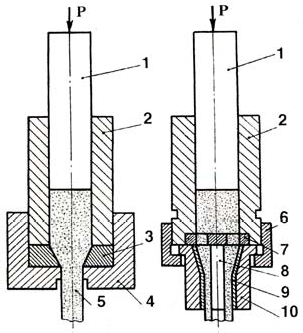

Наиболее распространенным является прессование в закрытых пресс-формах, применяемое при изготовлении изделий простой формы (диск, конус, втулка и т. д.). Различают одностороннее и двухстороннее прессование. Одностороннее прессование применяют для формования изделий с отношением высоты к диаметру не более 1 (рисунок 4, а). При большем отношении применяют двухстороннее прессование (рисунок 4, б–г).

Важным фактором при заполнении пресс-формы порошком является обеспечение равномерного распределения порошка в пресс-форме и горизонтальности его поверхности. Для получения прессовок с высокой производительностью используется прессование по ограничителю высоты. Прессование по заданному давлению обеспечивает одинаковую плотность прессовок во всем их объеме.

Процесс формования рассматриваемым методом включает такие основные операции, как дозирование засыпки порошка в матрицу пресс-формы, прессование, удаление брикета из пресс-формы. От правильного выбора массы порошка зависит точность заданных размеров и форм изделий.

На практике дозировку порошка осуществляют по массе или по объему, причем выбор способа определяется, в основном, типом прессового оборудования.

Рисунок 4. Схемы одностороннего (а), двухстороннего прессования с неподвижной (б) и подвижной (в) матрицами, двустороннего прессования втулок (г): 1 — пуансон; 2 — матрица; 3 — порошок; 4 — стержень

Прессы, используемые в порошковой металлургии, по типу привода, направлению нагружения и степени автоматизации классифицируются следующим образом: гидравлические и механические; вертикальные (верхнего и нижнего давления) или горизонтальные (как правило, только гидравлические); автоматизированные и неавтоматизированные. В свою очередь механические прессы бывают кривошипные, кривошипно-коленные, кулачковые и карусельные. Выбор типа пресса определяется количеством, требуемым качеством, формой, размерами прессуемого изделия, необходимой пористостью заготовки, а также производительностью пресса и его пригодностью для выполнения данных работ.

К недостаткам метода прессования в закрытых пресс-формах следует отнести ограниченность числа типоразмеров получаемых изделий, а также неравномерное распределение пористости в прессовках из-за сил трения, возникающих между частицами порошка и между порошком и стенками пресс-формы. Преимуществами метода являются высокая точность размеров изделий и высокая производительность процесса.

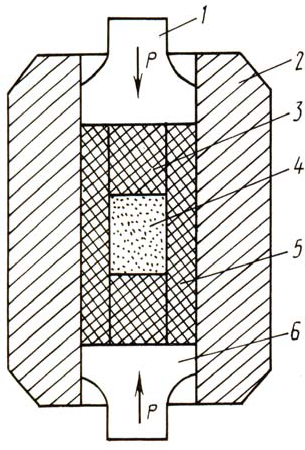

Изостатическое прессование — это метод прессования порошка в эластичной оболочке при всестороннем сжатии. Разновидностью данного процесса является гидростатическое и газостатическое прессование, а также прессование в толстостенных эластичных оболочках, помещенных в стальную пресс-форму.

Рисунок 5. Схема установки для гидростатического прессования: 1 — верхний затвор; 2 — камера высокого давления; 3 — жидкость под высоким давлением; 4 — эластичная оболочка: 5 — порошок; 6 — перфорированный короб; 7 — нижний затвор; бь8 — ввод жидкости высокого давления; 9 — отверстие для слива жидкости

Метод гидростатического прессования основан на передаче давления жидкости в сосуде высокого давления металлическому порошку, заключенному в тонкую эластичную оболочку (рисунок 5). В качестве рабочей жидкости используют водные эмульсии различных масел, глицерин, чистые минеральные масла, а также воду с добавками ингибитора ржавчины. В качестве материала для оболочек применяют резину, полиуретан и металлическую фольгу. Давление прессования, как правило, не превышает 15–20 МПа.

К недостаткам прессования в гидростатах относятся: трудность получения изделий с точными геометрическими размерами; относительно высокая стоимость изготовления изделий; невысокая производительность процесса. Достоинством метода является возможность получения изделий больших размеров и сложной формы с равномерным распределением плотности.

Рисунок 6. Схема двустороннего прессования в эластичной оболочке: 1 — верхний пуансон; 2 — матрица; 3 — пробка; 4 — порошок; 5 — эластичная оболочка; 6 — нижний пуансон

При прессовании в толстостенных эластичных оболочках (рисунок 6) роль среды, передающей давление, играет эластичная матрица, вставляемая в стальную пресс-форму. Материал оболочки (его коэффициент Пуассона равен 0,5) должен обеспечивать равномерное, всестороннее давление на прессуемый порошок. В качестве материала оболочки используют каучук, смолу, воск, парафин, полиуретан и др.

К недостаткам метода следует отнести ограниченность применения в промышленных условиях, трудность получения изделий, точных по форме и размерам, а к преимуществам — возможность изготовления изделий сложной формы.

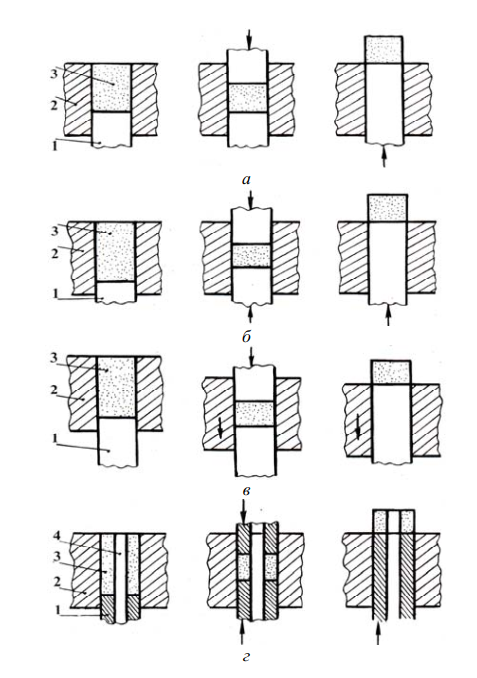

Прокатка порошков — это непрерывное формование заготовок из порошков между валками. Процесс реализуется на

прокатных станах и осуществляется различными способами (рисунок 7), отличающимися расположением плоскости осей прокатных валков (вертикальная, горизонтальная и наклонная прокатка) и подачей порошка (гравитационная, принудительная). Сущность метода заключается в подаче порошка из бункера в зазор между двумя вращающимися навстречу друг другу валками. Порошок силами трения между ним и поверхностями вращающихся валков увлекается в зазор и прессуется в полосу, достаточно прочную для переноса в печь для спекания.

Рисунок 7. Схемы прокатки порошка: а — вертикальная; б — горизонтальная; в — горизонтальная с принудительной подачей порошка; г — вертикальная с валками различного диаметра; д — вертикальная с подвижной плитой; е — с вращающимися наружным и внутренним валками

Толщина прокатываемой ленты h при диаметре прокатных валков 2R равна

![]()

где h — толщина ленты; R — радиус валков; α — угол захвата порошка, град; μ — коэффициент вытяжки, определяемый как отношение скорости выхода ленты (vл) к скорости подачи порошка (vп); z — степень уплотнения, или отношение плотности ленты к плотности свободно насыпанного порошка.

Основным достоинством прокатки является возможность изготовления лент и полос шириной до 450 мм и толщиной до 5 мм с относительной плотностью 0,3 и более. К недостаткам относятся возможность изготовления проката лишь простейших форм, невысокая его прочность.

Мундштучное прессование — формование заготовок из смеси порошка с пластификатором путем продавливания ее через отверстие в мундштуке или фильере (рисунок 8). В качестве пластификатора применяют спиртовые растворы бакелита, крахмальный клейстер, парафин и др. Его массовая доля обычно составляет 6–10 %.

Мундштучным прессованием получают трубы и стержни большой длины (до 1 м) с равномерным распределением пористости по длине изделий. Технология получения пористых груб диаметром 37 и 50 мм, толщиной стенки 7,5 мм и длиной 1000 мм из порошка титана следующая. В качестве пластификатора применяется пищевой крахмал (одна часть на шесть частей раствора 0,5 % (по массе) NаОН). Расход крахмала при этом составляет 5 % от массы сухого порошка титана.

Рисунок 8. Схема мундштучного прессования стержней (а) и труб (б): 1 — пуансон; 2 — стакан; 3 — конус; 4 — матрица; 5 — спрессованная заготовка; 6 — гайка; 7 — звездочки; 5 — игла; 9 — мундштук; 10 — обойма

Смешивание порошка и пластификатора проводят на обычных бегунах, после чего однородную массу протирают через проволочное сито с размерами ячеек 2×2 мм. Полученную массу с влажностью 25 % перед прессованием подсушивают до влажности 19–20 %. При большей влажности трубы получаются непрочными и легко деформируются при сушке. При влажности до 15 % трубы выпрессовываются, но рвутся; при влажности массы ниже 15 % они не могут выпрессовываться. Оптимальное давление прессования — 110–150 МПа. При меньшем давлении трубы получаются рыхлыми, а при большем — растрескиваются или рвутся под действием собственного веса. Пористость изготавливаемых изделий составляет 0,6–0,7.

Рассматриваемым методом можно изготавливать изделия и без применения пластификаторов, но с добавками к порошку порообразующих веществ. Введение в порошок соответствующих пластификаторов осложняет процесс последующего спекания изделия и приводит к загрязнению его нежелательными примесями.

Формование без приложения давления. К этой группе относятся свободная засыпка порошка в форму и шликерное литье.

Свободная засыпка порошка в форму — простейший способ формования изделий без приложения давления. Для лучшего заполнения форм порошком и устранения «арочного эффекта» форму при засыпке подвергают вибрации (вручную или на вибровстряхивателе). На конечную пористость порошка в форме существенное влияние оказывают ускорение и частота вибраций.

Основное требование к материалу формы — отсутствие взаимодействия с материалом порошка при спекании. Для порошков цветных металлов применяют стальные или графитовые формы, а для черных металлов — керамические. Предотвращению припекания частиц порошка к стенкам формы способствует их покрытие подходящей суспензией, например, глиноземом с водой, и последующая сушка. Теоретически габариты заготовок, сформованных свободной засыпкой порошка в формы, не ограничиваются — они определяются размерами формы и рабочего пространства печей для спекания.

Рисунок 9. Схема шликерного литья: 1 — разъемная гипсовая форма; 2 — сформованная заготовка; 3 — остаток шликера

Шликерное литье — формование заготовок путем заливки шликера, представляющего собой однородную концентрированную суспензию порошка в жидкости, в пористую форму с последующей сушкой. Как правило, шликером наполняют гипсовую форму, являющуюся негативом требуемой конфигурации изделия (рисунок 9). После заполнения большая часть жидкости впитывается гипсовой формой, частицы твердой фазы подсыхают и прочно сцепляются между собой. Затем форму открывают, подсохшую отливку извлекают и подвергают окончательной сушке и спеканию.

Для изготовления шликера используют дисперсные порошки (1–2 мкм, но не более 10 мкм), так как при применении более грубых порошков не удается получить устойчивую и однородную суспензию. В качестве связующей жидкости для порошков неокисляющихся металлов применяют воду, для окисляющихся — спирты. Для предупреждения образования коагулянтов в растворе применяют специальные добавки типа соляной или уксусной кислот, щелочи, альгинаты аммония или натрия и др. Как правило, массовая доля твердой фазы в шликере составляет 40–70 %. Процесс шликерного литья можно интенсифицировать, вакуумируя форму, создавая избыточное давление на шликер или просто нагревая его. Шликерным литьем изготавливают изделия сложной формы и больших размеров, которые трудно получить традиционными методами порошковой металлургии.

4. Спекание заготовок

Спекание сформованных заготовок является одной из важнейших технологических операций, применяемых при изготовлении изделий методами порошковой металлургии, назначение которой состоит в придании спекаемым телам определенной структуры и соответствующих физико-механических, гидравлических и химических свойств. Сущность процесса спекания состоит в том, что в сформованном порошковом теле имеется свободная энергия повышенного уровня в виде энергии на поверхности раздела между фазами порошка и среды, энергии на границах зерен, избыточной энергии кристаллической решетки и др. Уменьшение свободной энергии возможно в результате переноса вещества в зоны межчастичных контактов и соединения контактирующих частиц порошка друг с другом. Для протекания этого процесса необходима определенная энергия активации, обеспечиваемая соответствующим нагревом порошковой заготовки.

Под спеканием понимается термически активируемый, самопроизвольный или инициируемый внешним воздействием переход системы контактирующих твердых тел или пористой среды в термодинамически более равновесное состояние за счет уменьшения площади свободной поверхности.

Процесс спекания условно подразделяется на три стадии. На начальной стадии происходит припекание частиц порошка друг к другу, сопровождающееся увеличением межчастичного контактного перешейка между ними. На этой стадии сохраняется структурная индивидуальность отдельных частиц порошка. На второй стадии спекания порошковое тело может быть представлено в виде совокупности двух взаимно проникающих фаз — фазы вещества и фазы пустоты. На этой стадии формирование замкнутых пор еще не закончено, а контакты между частицами исчезают, границы между элементами структуры уже не связаны с начальным расположением границ между частицами. На конечной стадии спекания пористое тело содержит в основном изолированные поры и его уплотнение является следствием уменьшения числа и объема пор.

Возможны две основные разновидности процесса спекания: твердофазное, происходящее без расплавления входящих в состав сплава компонентов, и жидкофазное, при котором легкоплавкие компоненты смеси порошков расплавляются.

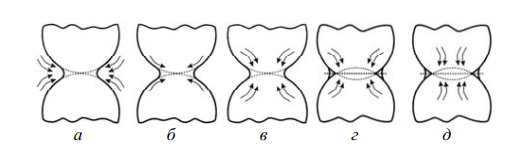

Твердофазное спекание. Характерной для спекания порошковых материалов является начальная стадия, в течение которой происходит образование связей между частицами порошка и рост числа контактов между ними. Со временем возникающие на начальной стадии спекания зоны контакта между частицами увеличиваются в размере. Их рост происходит благодаря следующим основным механизмам переноса вещества: перенос вещества через газовую фазу, поверхностная диффузия, объемная диффузия, вязкое течение (рисунок 10).

Рисунок 10. Схемы механизмов переноса вещества в процессе твердофазного спекания

Перенос вещества через газовую фазу происходит в силу различия равновесных давлений пара вблизи вогнутых и выпуклых участков профиля контактирующих частиц. Скорость этого процесса определяется коэффициентом диффузии в газовой фазе, сближения центров частиц не происходит (рисунок 10, а).

При поверхностной диффузии осуществляется перенос атомов по поверхности контактирующих частиц от выпуклых участков профиля к вогнутым участкам. Рост контактной шейки также не сопровождается сближением центров частиц (рисунок 10, б).

При объемной диффузии стоком избыточных вакансий, возникающих вблизи вогнутой поверхности шейки, является выпуклая поверхность частиц. В этом случае в соответствии с направлением диффузионных потоков при росте контактной шейки сближения центров частиц не наблюдается (рисунок 10, в). Если же стоком избыточных вакансий при объемной диффузии является граница между частицами или дислокации, расположенные в объеме частиц, сближение центров контактирующих частиц имеет место (рисунок 10, г).

Вязкое течение вещества характеризуется направленным перемещением атомов из объема частиц к контактной шейке, в результате чего размеры зоны контакта растут, центры частиц сближаются (рисунок 10, д).

Исследования процесса спекания на геометрически правильных моделях (шар–шар) позволили получить количественные характеристики процесса переноса вещества, обусловливающего изменение геометрии системы, и установить основные закономерности, которые в общем виде описываются уравнением:

![]()

где х — радиус контактной шейки; а — радиус частицы; τ — время;

п, т и А(Т) — величины, зависящие от механизма спекания.

Жидкофазное спекание — это спекание многокомпонентных систем с образованием жидкой фазы. При этом кинетика усадки заготовок существенно зависит от взаимной растворимости фаз, содержания жидкой фазы, начальной пористости заготовок, размера частиц, степени смачивания твердой фазы жидкостью и других факторов. В настоящее время общепринятой является следующая точка зрения: основная часть усадки в процессе жидкофазного спекания при достаточной степени смачивания частиц жидкостью обусловлена, во-первых, капиллярным стягиванием и перегруппировкой частиц тугоплавкой фазы, во-вторых, переносом тугоплавкого вещества через жидкую фазу. Этот процесс является основным для систем с невзаимодействующими компонентами (W–Cu, Mo–Cu). При жидкофазном спекании систем с взаимодействующими компонентами (Cu–Sn, Cu–P, Fe–Cu, Fe–P) уплотнение достигается при меньшем содержании жидкой фазы благодаря дополнительной усадке (за счет перекристаллизации через жидкую фазу) и диспергированию крупных тугоплавких частиц.

При спекании жидкая фаза заполняет зазоры между частицами, вызывая их относительное перемещение под давлением Р, обусловленным кривизной поверхности r:

![]()

где σ — поверхностное натяжение расплава.

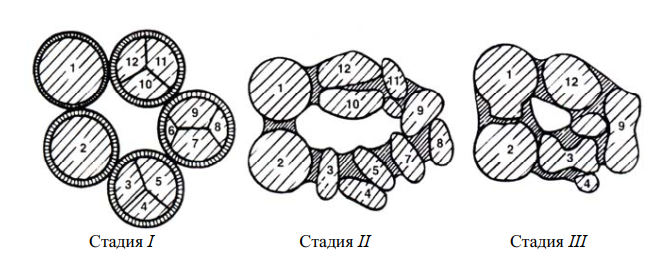

На рисунке 11 представлена схема усадки при жидкофазном спекании систем с невзаимодействующими компонентами. Стадия I — исходное состояние моно- и поликристаллических вольфрамовых частиц, покрытых никелем. На стадии II происходит процесс дезинтеграции поликристаллических частиц и интенсивной механической перегруппировки их при расплавлении никеля. Начало перегруппировки коалесценцией крупных сфер и рост более крупных зерен за счет мелких характерно для стадии III.

Рисунок 11. Схема суммарной усадки компонентов системы W–Ni при жидкофазном спекании (1–12 — зерна вольфрама)

Активированное спекание. Активированным называется спекание при дополнительном воздействии физических и химических факторов, вызывающих ускорение процесса спекания и интенсификацию изменений свойств материала. Конечной целью активированного спекания является сокращение времени достижения заданной пористости и прочности материала, снижение температуры спекания. Так, в ряде случаев температура спекания снижается на 200–700 °С, что в итоге позволяет уменьшить энергетические затраты на этот процесс.

При активировании необходимо учитывать явления, влияющие на протекание процесса спекания, т. е. образование и рост зон контактов между частицами порошка. Интенсифицировать процессы массопереноса на поверхности частиц и пор можно, влияя на протекание поверхностной диффузии и процесса переноса вещества через газовую фазу, повышая соответственно эффективный коэффициент поверхностной диффузии и давление паров. Коэффициент поверхностной диффузии больше, чем объемный, и не так сильно зависит от температуры. Поэтому можно ожидать большего влияния поверхностной диффузии, пока поверхность пор еще велика, а температура невысока, т. е. на начальной стадии.

В качестве физических факторов, активирующих процесс спекания, используют измельчение исходных порошков, предварительное прессование заготовки, изменение скорости ее нагревания или циклическое изменение температуры, помещение заготовки в ультразвуковое или электромагнитное поле, приложение внешнего давления. К химическим факторам относятся окислительно-восстановительные реакции, процессы диссоциации химических соединений, химическая транспортировка спекаемого вещества и др.

Процесс циклического спекания состоит из нескольких этапов нагрева, соответствующих различным температурам и фазовым превращениям в материале при изотермической его выдержке на каждом из них. При этом суммарная продолжительность всех этапов оказывается меньше продолжительности обычного спекания.

Процесс диссоциации химических соединений осуществляют путем использования легко разлагающихся галогенидов или фторидов, которые непосредственно используют в качестве порообразователя, вводя их в шихту перед прессованием, а также в качестве добавок к засыпкам, окружающим спекаемые заготовки. Образующиеся при диссоциации хлор или фтор способствуют очистке поверхности частиц и интенсифицируют процесс спекания.

Практика спекания. Для технологии изготовления изделий наиболее существенное значение имеет анализ процесса спекания, выявляющий возможности управления этим процессом. Основными технологическими параметрами процесса являются температурный режим, продолжительность и способ нагрева заготовки, среда спекания, параметры предварительной обработки порошка давлением и др.

Температура спекания, как правило, составляет 0,6–0,9 от абсолютной температуры плавления наиболее легкоплавкого компонента, входящего в шихту. Время спекания изменяется в довольно широких пределах (от нескольких минут до нескольких часов) и зависит от состава и пористости материала, размеров спекаемых изделий, конструкции печи и т. д.

На процесс спекания оказывает влияние и давление прессования исходных заготовок. С увеличением плотности прессовок усадка их уменьшается, т. е. относительное увеличение плотности при спекании больше для брикетов, спрессованных при меньшем давлении.

Спекание заготовок из порошка проводят в среде защитновосстановительного газа или в вакууме. Применение защитных и восстановительных сред (таблица 4) необходимо для предохранения спекаемых материалов от окисления в процессе термической обработки, а также восстановления оксидных пленок, имеющихся на поверхности частиц.

Таблица 4 – Защитные среды, применяемые для спекания порошковых материалов

| Защитная среда при спекании | Спекаемый материал |

| Водород | Железо; сталь, легированная медью, коррозионно-стойкая сталь;

углеродистые стали; медь; бронза; молибден; вольфрам |

| Диссоциированный

аммиак |

Железо; легированная сталь; бронза;

вольфрам |

| Эндотермический газ | Железо; сплавы Fе–Cu; сплавы Fе–Ni; углеродистая сталь;

медь; бронза; никель; серебро |

| Экзотермический газ | Железо; сплавы Fе–Cu; малоуглеродистая сталь;

медь и ее сплавы; сплавы никеля и серебра |

| Аргон | Медь; бронза; алюминий |

| Вакуум | Сплавы Cr–Ni; титан; коррозионно-стойкая сталь;

алюминий |

Материал не окисляется в газе, в котором парциальное давление кислорода меньше, чем упругость диссоциации оксидов спекаемого материала в интервале температур спекания. В качестве среды при спекании применяют водород, генераторный газ, диссоциированный аммиак, конвертированный природный газ, инертные газы (аргон, гелий), азот, эндо- и экзотермические газы. Все газы, применяемые на практике, нуждаются в очистке от посторонних примесей, которые могут отрицательно влиять на процесс спекания и тем самым на свойства порошковых материалов. К таким примесям относятся (в первую очередь) кислород, пары воды, оксиды углерода и др.

В практике спекания наряду с защитными и восстановительными средами широкое применение находят защитные засыпки, которые способствуют более равномерному прогреву заготовок и предотвращают их припекание друг к другу. В качестве засыпок применяют, как правило, кварцевый песок, оксид алюминия или магния. Добавка в них титановых сплавов способствует предохранению изделий не только от действия паров воды и кислорода, но и азота, и окиси углерода. Температура плавления засыпки всегда выше температуры спекания, поэтому засыпка не взаимодействует со спекаемым материалом.

Для спекания применяются печи периодического и непрерывного действия, которые, в свою очередь, подразделяются на вакуумные, колпаковые, конвейерные, толкательные и др.

Спекание порошков железа, полученных восстановлением, производят при 1 100–1 150 °С. Процесс спекания активируют добавкой 10 % Cu или СuСl2·2Н2О. Время спекания — 1,5–2 ч. Железные порошки со сферической формой частиц спекают при температуре не ниже 1 150–1 200 °С. Так, распыленные порошки железа с добавками 5–7 % FеСl3·6Н2O спекают при 1 250–1 300 °С с предварительным нагревом до 800–900 °С.

Восстановленный порошок железа смешивают с парафином (массовая доля последнего — 3 %), прессуют и спекают в контейнере с засыпкой из оксида алюминия. Нагрев до 400–450 °С производят со скоростью 100 °С в час, делают выдержку для выгорания парафина, а затем температуру медленно поднимают до 1 200 °С и выдерживают в течение 2–3 ч. Охлаждение с печью осуществляют до температуры 800–900 °С, после чего контейнер достают mиз печи и, не распаковывая, охлаждают на воздухе до температуры ниже 80–100 °С.

При спекании порошковых материалов на основе порошков меди и бронзы в качестве исходного материала в основном применяют порошки со сферической формой частиц. В зависимости от требуемых размеров пор порошки прессуют при небольшом давлении и спекают или утрясают в формах и спекают в состоянии свободной насыпки. При спекании в состоянии свободной насыпки применяют формы из графита, керамики и коррозионно-стойкой стали (Х18Н9Т, Х18Н10Т, 3X13). В качестве смазочного материала, предохраняющего изделие от припекания к форме, применяют окись алюминия с добавлением 5 % Na2SO4 .

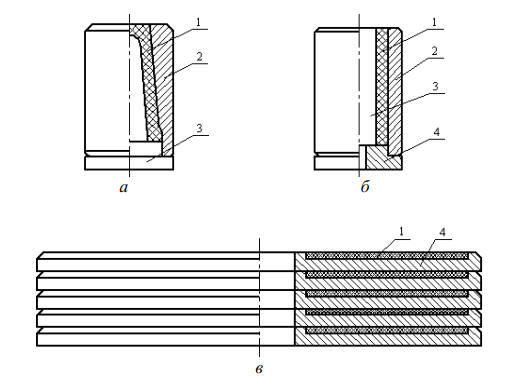

На рисунке 12 представлены примеры типичных форм для спекания порошков бронзы и меди в состоянии свободной насыпки.

Порошки бронзы спекают при температурах 750–950 °С (в зависимости от содержания олова и фосфора) в течение 30–60 мин. Спекание порошков бронзы производят в среде диссоциированного аммиака, окиси углерода, аргона, реже в вакууме или водороде.

Рисунок 12. Формы для спекания порошков меди и бронзы в состоянии свободной насыпки стакана (а), цилиндра (б), кольца (в): 1 — порошок; 2 — обечайка; 3 — стержень; 4 — основание

Спекание порошков никеля со сферической формой частиц производят в состоянии свободной насыпки при температуре 1 350 °С в формах из малоуглеродистой стали. Для предохранения деталей от припекания к форме последние обмазывают мелом. Для снижения температуры спекания до 1 000 °С в порошок добавляют 0,3 % фосфора в виде раствора соли (NН4)2НРO4. При последующем отжиге соль разлагается с образованием свободного фосфора, который при 880 °С образует с никелем легкоплавкое соединение, что обусловливает появление жидкой фазы при спекании и увеличение прочности изделий.

Спекание порошков коррозионно-стойких и хромоникелевых сплавов производят, как правило, при температуре 1 100–1 350 °С в течение 2–3 ч в среде водорода или в вакууме.

Спекание порошков титана производят при температуре: электролитических — 900–1 250 °С, а металлотермических — 1 350– 1 400 °С. Продолжительность спекания составляет не более 2–4 ч. Спекание производят в вакууме или среде аргона.

Спекание порошков вольфрама и молибдена производят в среде аргона, водорода или в вакууме при температуре соответственно 1 800–2 200 °С и 1 400–1 700 °С. Спекание чистых порошков вольфрама и молибдена в технологии получения порошковых материалов используется редко. Для снижения температуры и активирования процесса спекания в шихту вводят малые добавки меди, никеля или палладия. Так, добавки последних (0,3–0,5 %) позволяют снизить температуру спекания порошковых материалов из вольфрама до 1 200 °С, а из молибдена — до 1 100 °С.

Несмотря на большой технологический эффект, активированное спекание порошковых материалов из порошков вольфрама и молибдена находит ограниченное применение на практике, главным образом из-за повышенной хрупкости и пониженной жаропрочности получаемых материалов.

Спекание порошков алюминия, учитывая высокую способность порошков алюминия к окислению, проводят в вакууме или в защитной остроосушенной среде. Порошки алюминия в исходном состоянии покрыты тугоплавкой, невосстанавливаемой оксидной пленкой, препятствующей формированию металлического контакта между частицами при спекании. Поэтому, как правило, перед спеканием или непосредственно в процессе спекания оксидную пленку в области межчастичных контактов разрушают, пластически деформируя порошок, либо растворяют химическим путем. Температура при твердофазном спекании высокочистых и технически чистых порошков составляет 600–630 °С, время спекания — 1–2 ч.

Процесс спекания порошков алюминия можно активировать путем добавления примесей, образующих с алюминием эвтектическую пару, например, Si, Cu и др.