Фундаментные болты для крепления технологического оборудования различают по условиям эксплуатации и назначению, конструкции, способам установки и закреплению в фундаменте. Конструктивные (малонагруженные) болты служат для фиксации машин на фундаментах, повышения жесткости корпусных деталей и для предотвращения их смещения под действием случайных нагрузок. Расчетные (силовые) болты воспринимают нагрузки, которые возникают при работе оборудования.

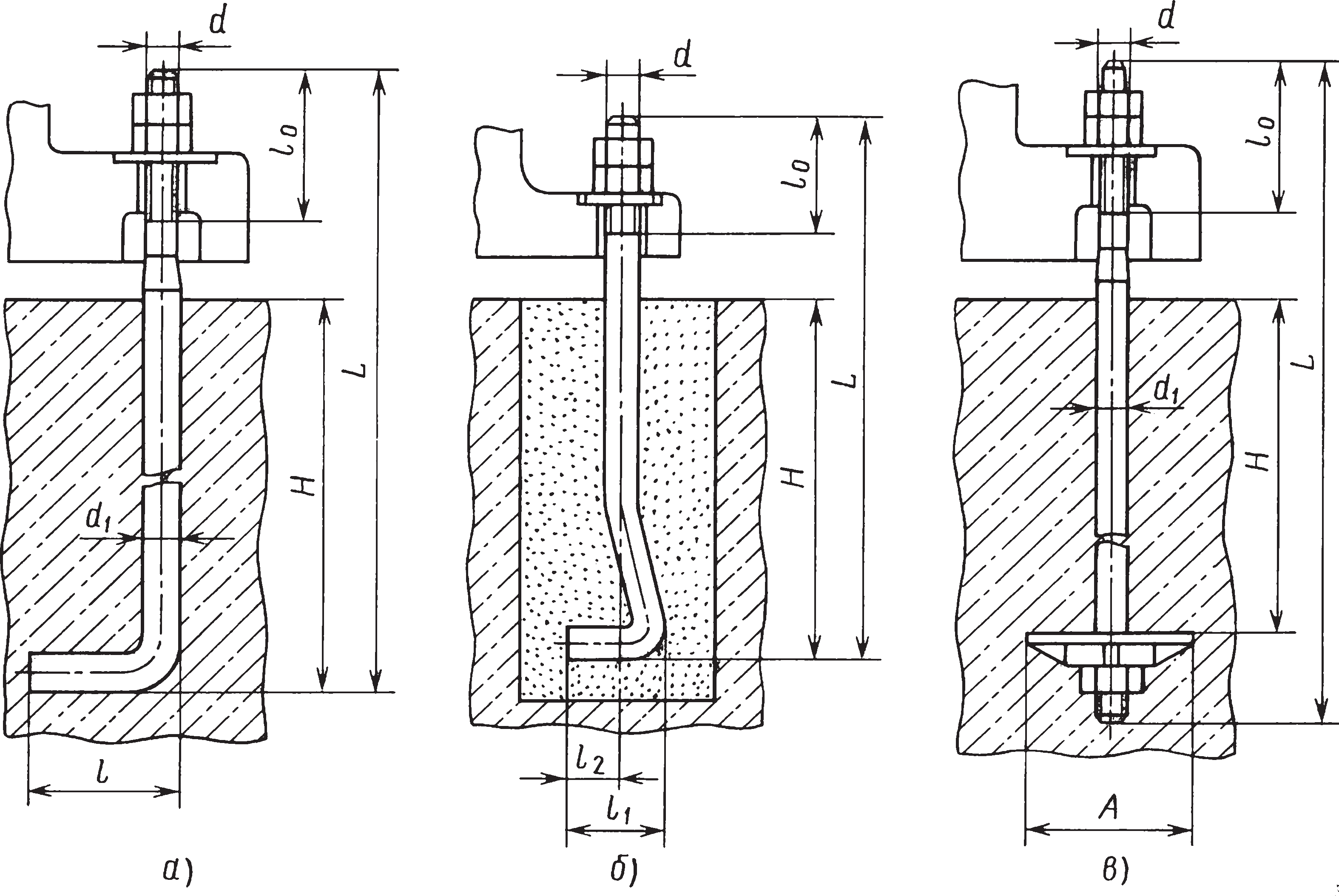

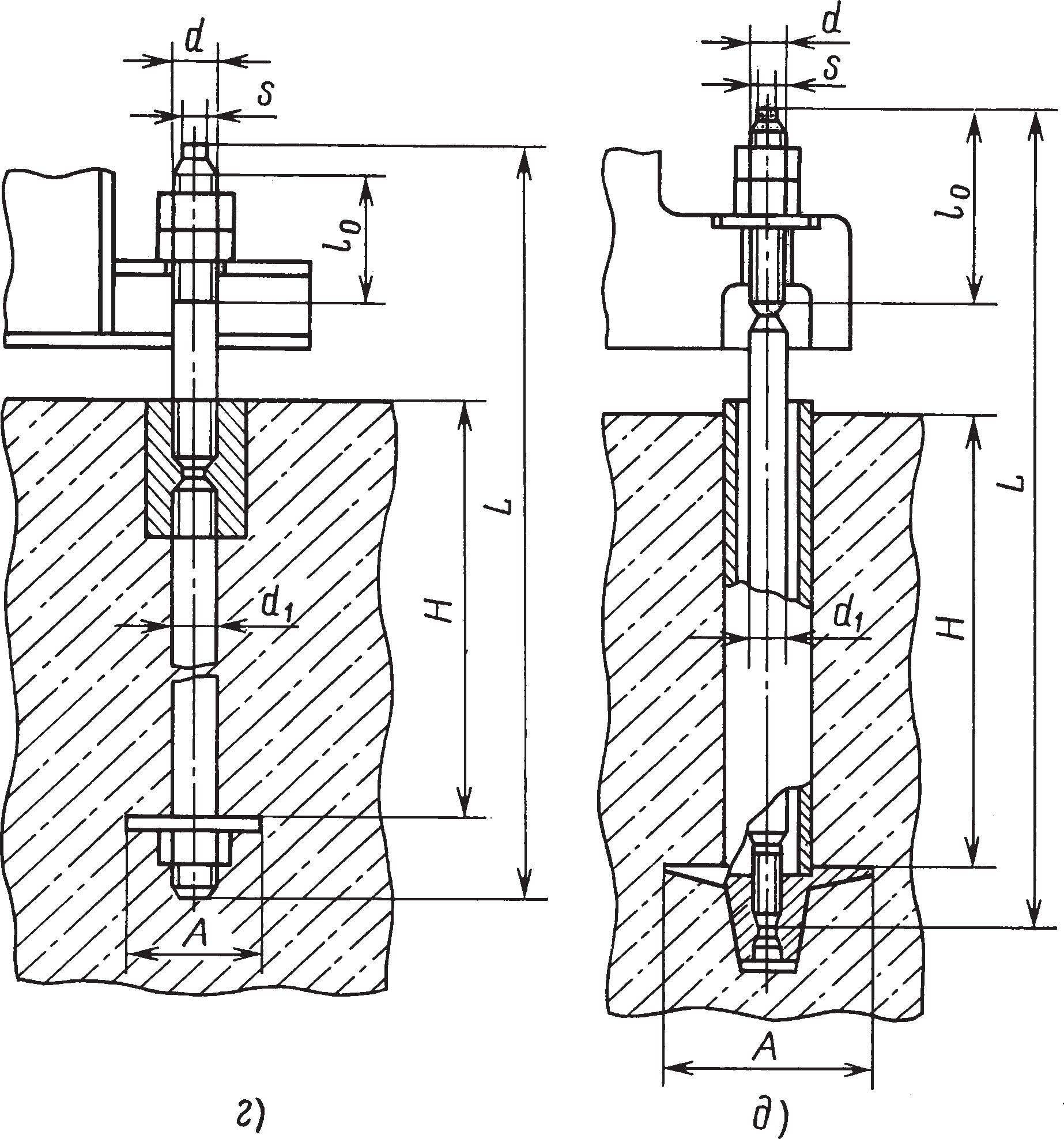

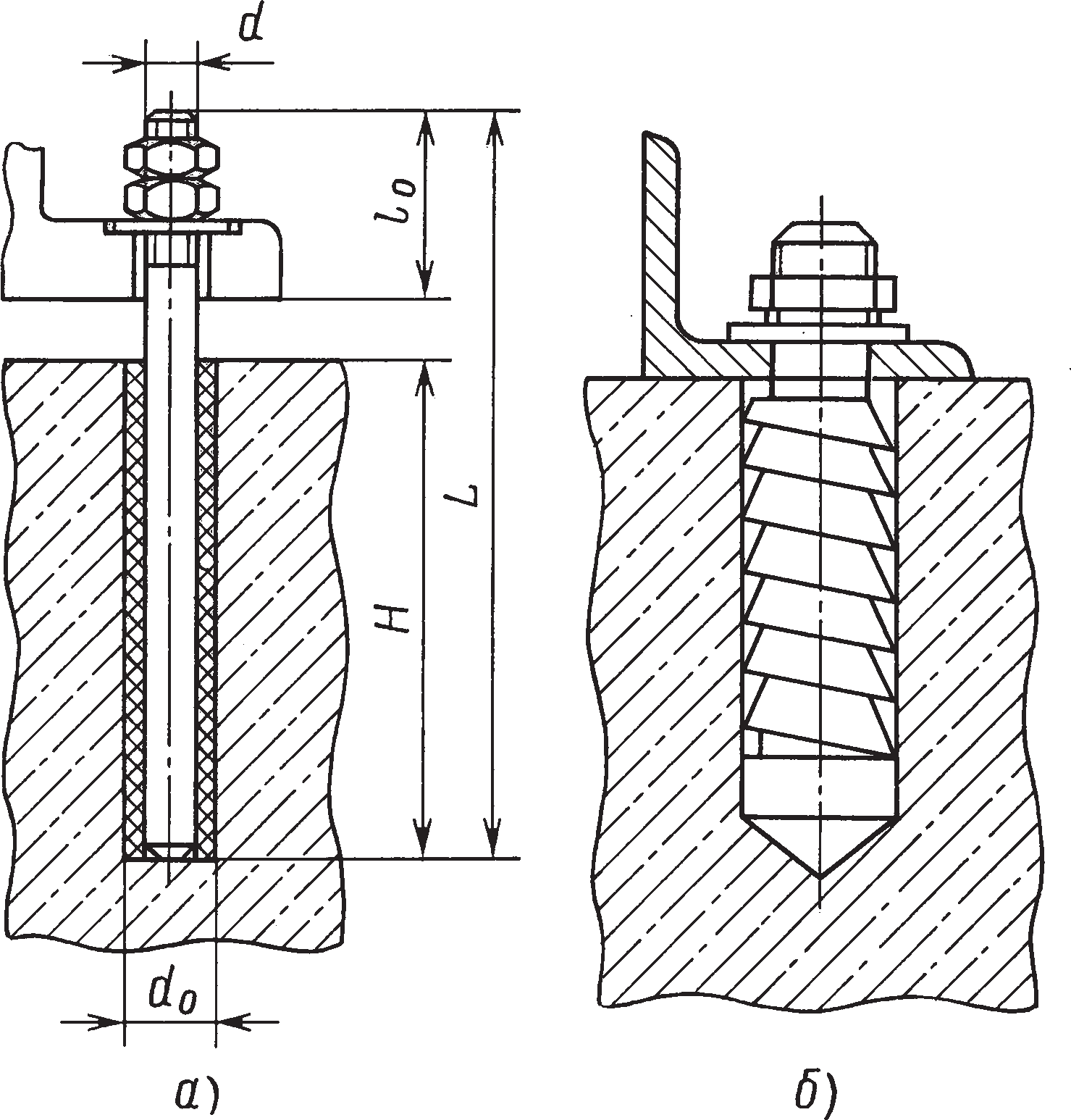

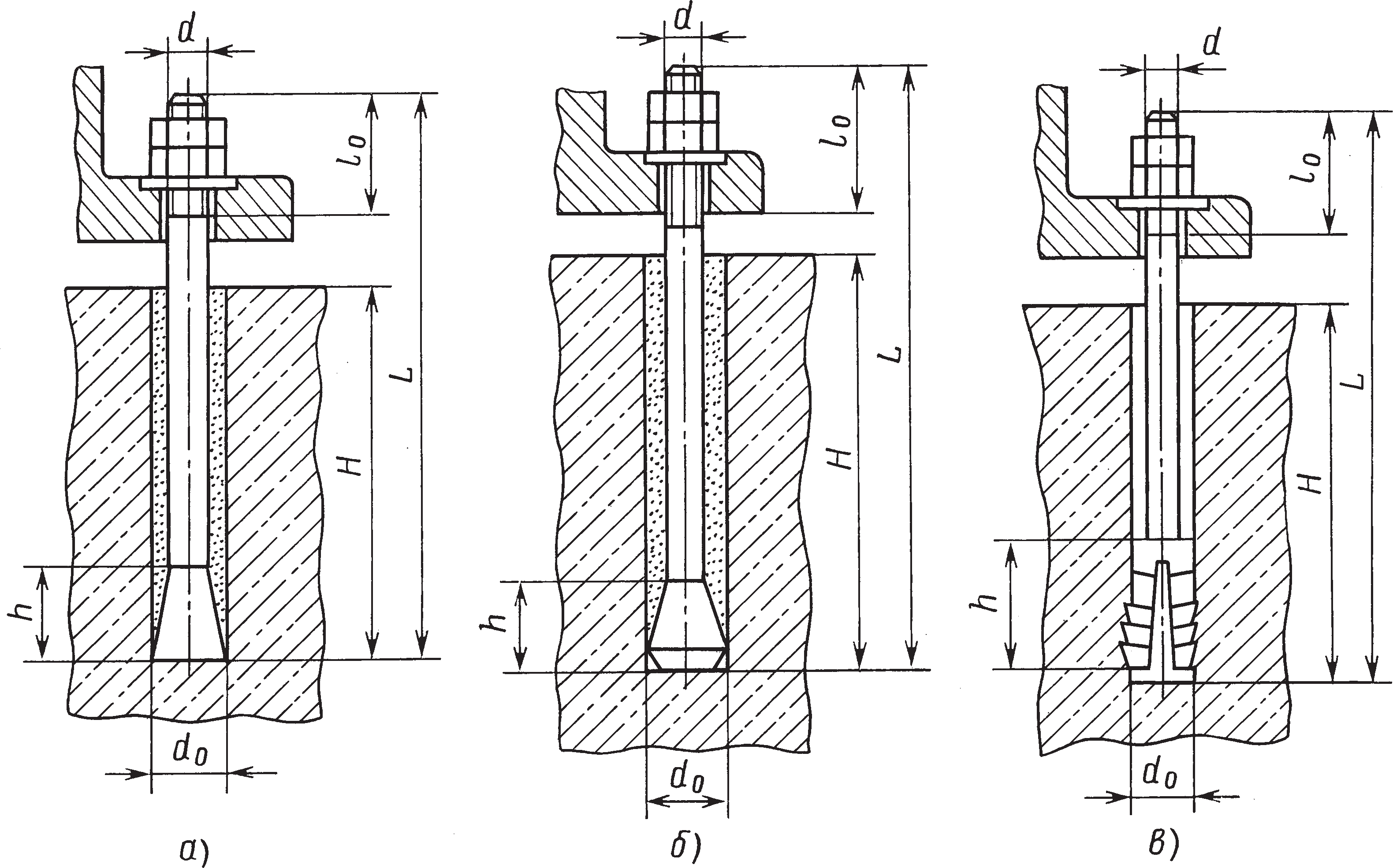

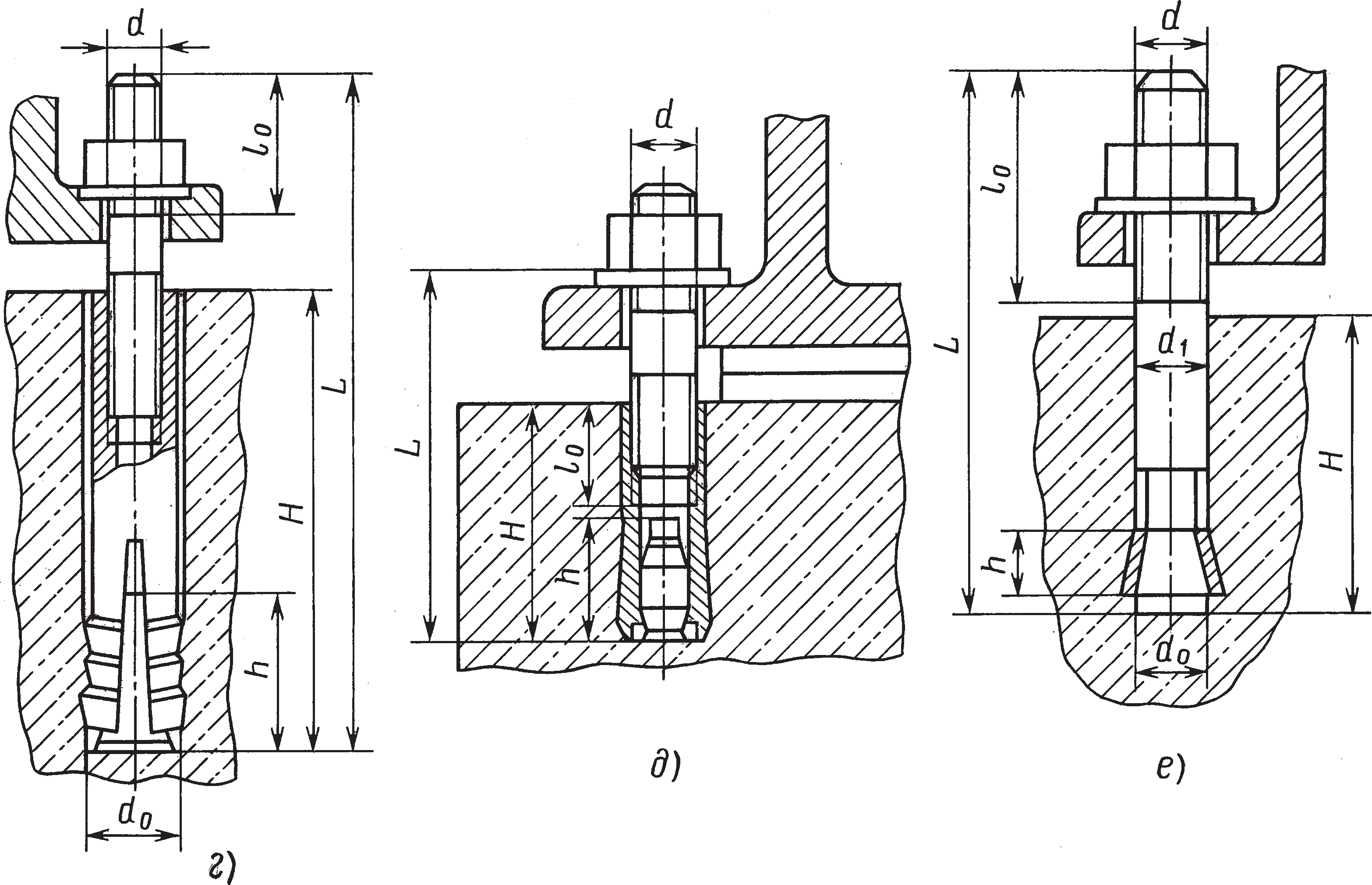

Применяют следующие типы конструкций фундаментных болтов (ГОСТ 24379.0–80; 24379.1–80; 28778–90): изогнутые, с анкерной плитой, составные, съемные (рис. 2), прямые, распорные (рис. 3) и с коническим концом распорные (рис. 4).

К основным установочным и конструктивным параметрам болтов относятся: глубина заложения H, длина L болта, диаметр d резьбы, длина l0 резьбы, диаметр стержня d1, длина l изогнутой части, диаметр или сторона А анкерной плиты, размер S под ключ, диаметр d0 отверстия в фундаменте, высота h конуса.

В зависимости от конструкции болты устанавливают на кондукторах до бетонирования фундаментов (см. рис. 2, а, в–д); в колодцах, оставляемых при бетонировании (см. рис. 2, б), и в скважинах (отверстиях), пробуриваемых в готовых фундаментах, перекрытиях или полу цеха (см. рис. 3 и 4).

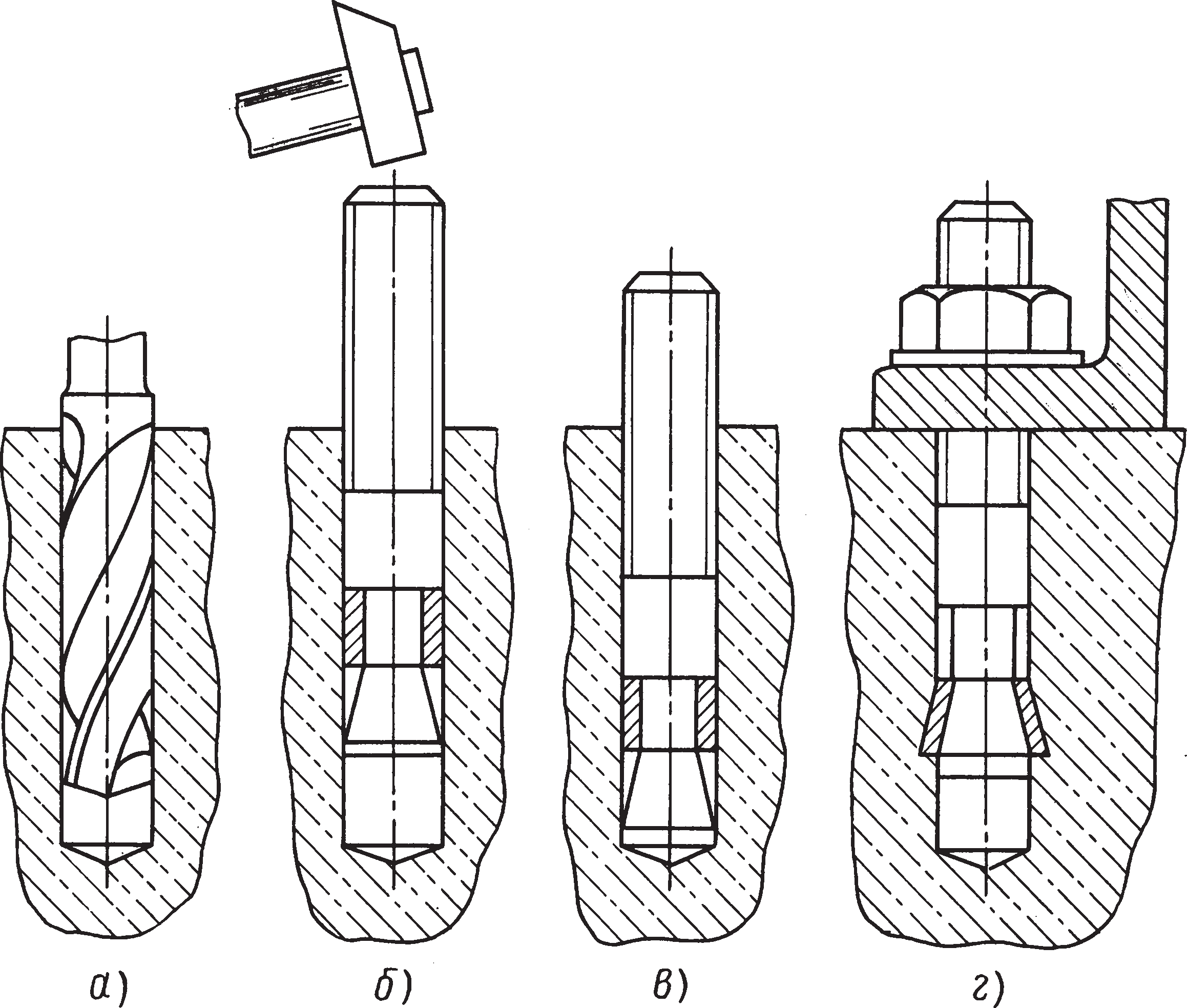

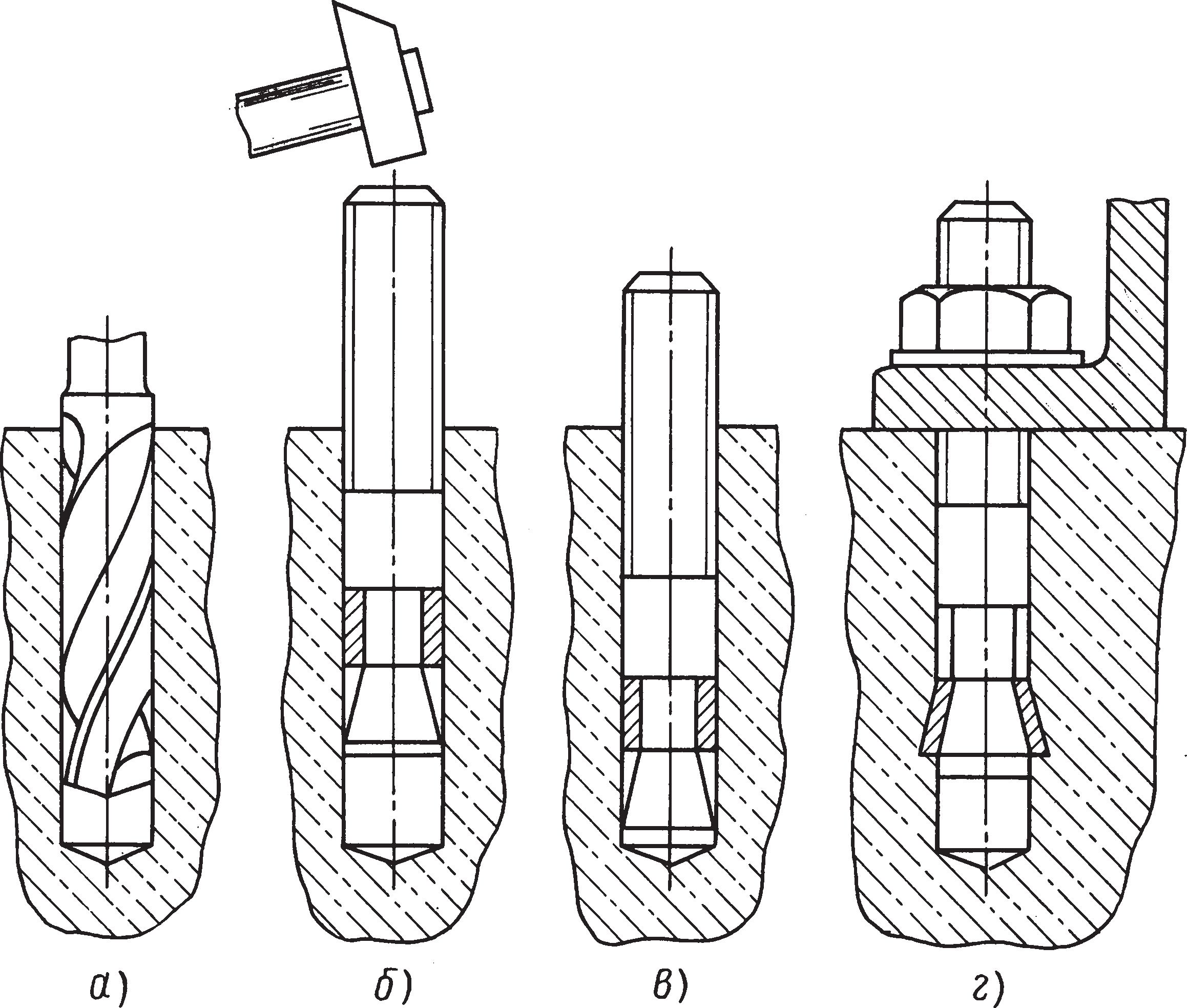

Наиболее перспективно применение болтов, устанавливаемых в пробуриваемых скважинах (отверстиях). Этим способом устанавливают прямые болты, закрепляемые в фундаменте с применением клея различного типа и цементной зачеканки, а также болты распорного типа. Прямые болты не имеют специальных анкерующих устройств, поэтому менее надежны в эксплуатации по сравнению с другими и требуют тщательного соблюдения технологии установки. Болты распорного типа (см. рис. 3, б и 4, в, г) обладают более высокой надежностью и простотой установки, хотя и сложнее по конструкции. Применение болтов распорного типа с малой глубиной заложения в случаях, когда размеры фундаментов определяются длиной болтов, позволяет устанавливать оборудование без фундаментов с креплением непосредственно на перекрытиях или полу цеха.

Установку болтов осуществляют в соответствии со специально разработанным планом их расположения, в котором болты «привязаны» к разбивочным осям оборудования.

Рис. 2. Фундаментные болты: а и б — изогнутые; в — с анкерной плитой; г — составные; д — съемные; l1 — ширина загнутой части болта; l2 — расстояние от оси болта до конца загнутой части

Рис. 3. Фундаментные прямые (а) и распорные (б) болты

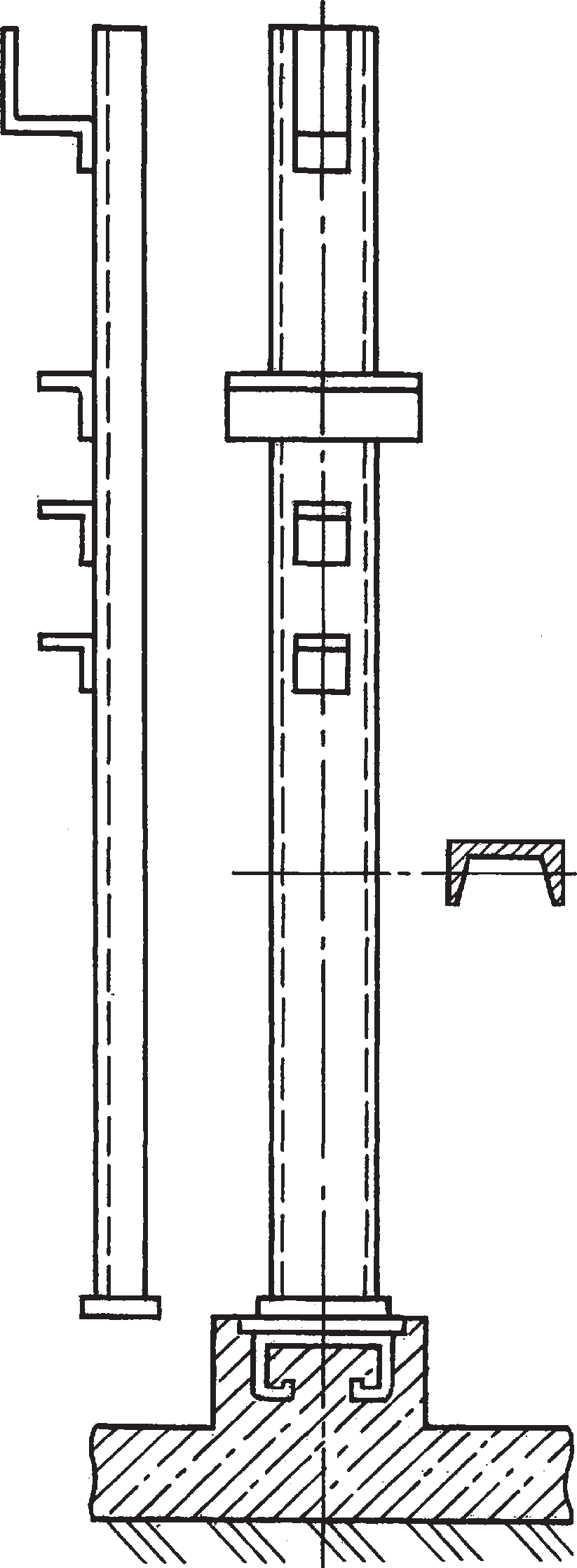

Установка на кондукторах. Глухие болты: изогнутые, с анкерными плитами и составные (см. рис. 2, а, б и г), а также анкерную арматуру съемных болтов (см. рис. 2, д) — устанавливают в монолитные фундаменты до их бетонирования с помощью специальных монтажных приспособлений, обеспечивающих надежную фиксацию болтов и арматуры в проектном положении на период укладки и твердения бетона фундамента. Поддерживающие устройства служат для фиксации кондукторов в требуемом положении, а кондукторы — для размещения болтов в соответствии с осями отверстий в корпусных деталях машин, закрепляемых на данном фундаменте.

Поддерживающие устройства (каркас) собирают из типовых стоек и прогонов (продольных и поперечных балок), которые имеют одинаковую конструкцию для всех фундаментов цеха. Стойки различаются только высотой, а прогоны — длиной. Высоту стоек назначают на 200…300 мм меньше разницы высотных отметок бетонной подготовки фундамента и его поверхности. Длину продольных и поперечных балок каркаса

определяют исходя из размеров опорного контура монтируемого оборудования. Стойки крепят к закладным пластинам, залитым в специальные опоры, которые изготовляют одновременно с бетонной подготовкой фундамента (рис. 5). На стойках предусматривают узлы крепления балок каркаса, опалубки и настила.

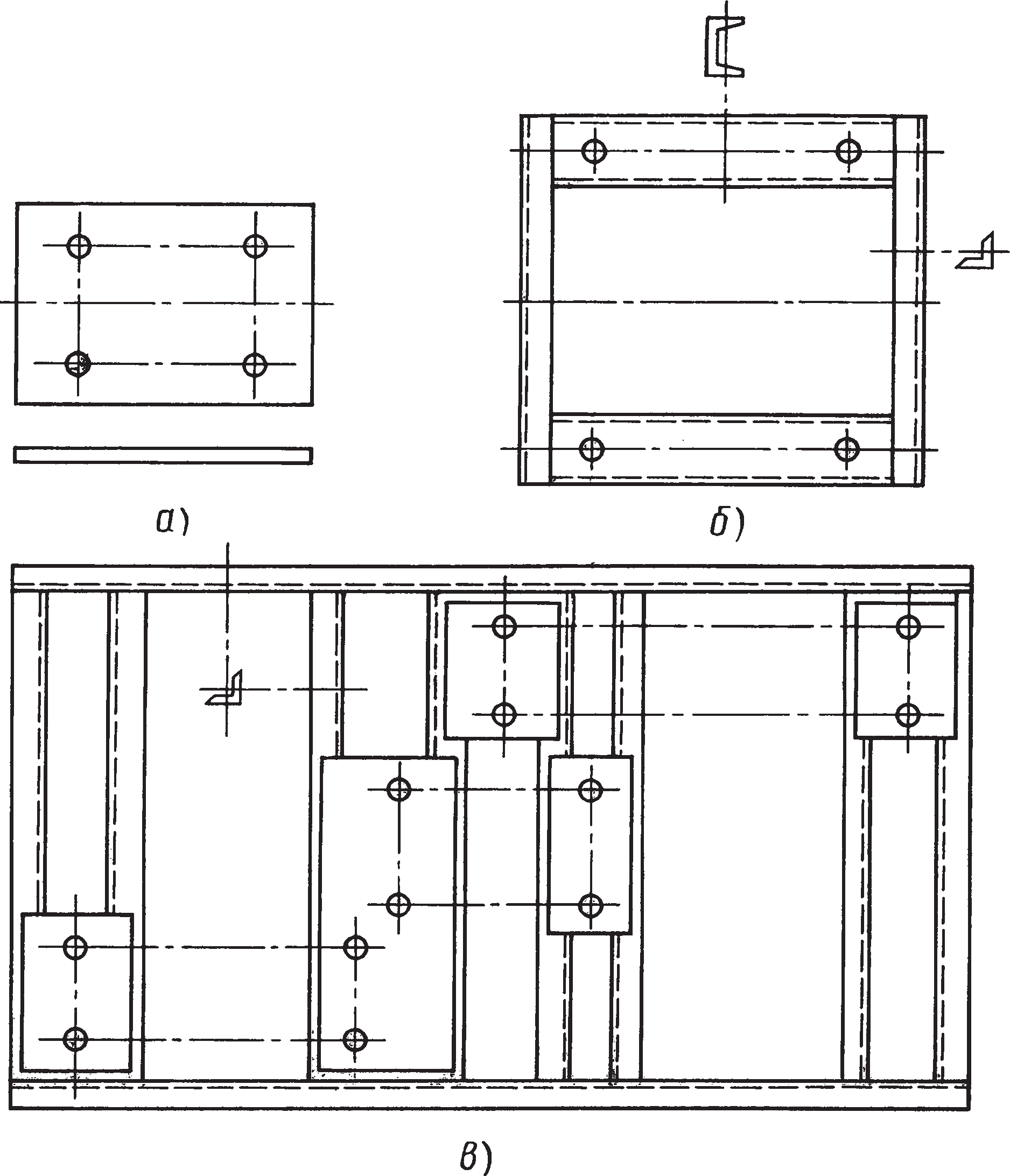

К стойкам на проектной высоте приваривают балки каркаса. Для повышения жесткости каркас скрепляют диагональными связями. На верхних балках каркаса располагают кондукторы (рис. 6). Конструкция кондуктора определяется числом и расположением устанавливаемых фундаментных болтов. Отверстия в кондукторах изготовляют с такими же допусками расположения, как и в корпусных деталях. Диаметр отверстий в кондукторе должен быть больше диаметра болтов с резьбой до М48 на 1 мм, а для болтов с резьбой М56 и более — на 2 мм. Аналогично изготовляют кондукторы для фиксации анкерной арматуры, коробок и пробок для образования колодцев под болты или шанцев.

Положение кондуктора в плане на балках каркаса выверяют геодезическими методами и фиксируют сваркой. После этого в кондукторе устанавливают и закрепляют болты, пробки и анкерную арматуру.

Рис. 4. Фундаментальные болты распорного типа: а — конические с цементной зачеканкой; б — конические, устанавливаемые вибропогружением; в — конические с разжимными цангами (самоанкерующиеся); г — составные с распорными конусом; д — дюбель-втулки; е — анкерные распорные дюбели

Рис. 5. Стойка каркаса поддерживающего устройства

Рис. 6. Кондукторы для фундаментных болтов: а — листовой; б — из сортовой стали; в — комбинированный

При расположении глухих болтов с отгибами у края фундамента отогнутый конец болта необходимо ориентировать в сторону массива, а при расположении в углах — по их биссектрисе.

Нижние концы болтов, расположенные в местах пустот фундаментов (проемов, тоннелей и др.), допускается выполнять с отгибом.

Для глухих болтов в фундаментах предусматривают специальные шанцы, предназначенные для исправления положения болтов в плане после бетонирования фундамента путем их изгиба.

Детали, установленные в кондукторе, с целью предотвращения их отклонений от вертикального положения, при бетонировании соединяют поперечными связями из мелкосортного проката. На изготовление поддерживающих устройств и кондукторов расходуется значительное количество сортового проката — в среднем до 30 кгна один болт. Для уменьшения расхода металла применяют метод установки фундаментных болтов на поддерживающих устройствах с укороченными стойками и съемные кондукторы. При установке болтов в простые фундаменты поддерживающие устройства не изготовляют, а кондукторы прикрепляют к опалубке или арматуре.

При монтаже оборудования, опорные части которого стандартизованы, например химических аппаратов колонного типа, рекомендуется применять групповую установку болтов с помощью унифицированных кондукторов. Диаметр отверстий d0 под болты назначают на 2 мм больше диаметра болтов.

Плазово-блочный метод применяют при большом числе фундаментных болтов (свыше 500), устанавливаемых в цехе, с целью индустриализации их изготовления и монтажа блоками. Применение такого метода позволяет перенести изготовление блоков фундаментных болтов со строительной площадки в заготовительные мастерские или на заводы монтажных заготовок. Блоки собирают на специальных стендах, оборудованных плазом, т.е. дощатым щитом с наклеенным на него чертежом плана расположения болтов, выполненным в натуральную величину.

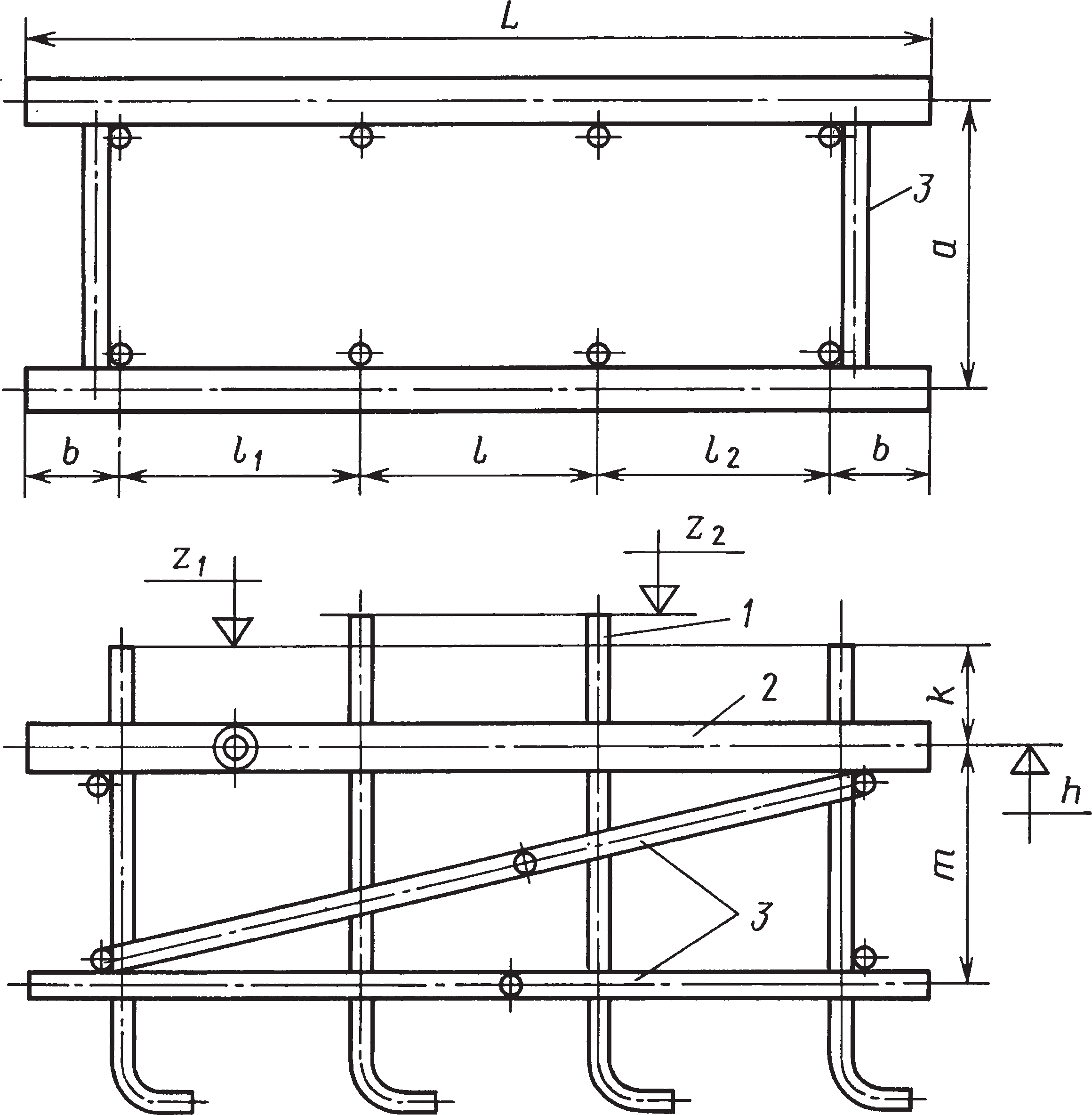

Блоки (рис. 7) состоят из группы болтов 1, приваренных к базовой опорной балке 2 и связанных между собой продольными и поперечными связями 3 в жесткий каркас. Продольные и поперечные стороны блока образуют ферму. Размеры а, l, l1, l2 называют исходя из расположения болтов, а размер b — из условия закрепления блока на опорных конструкциях, k — расстояние от оси основания каркаса до верхнего конца болта. При длине блока L до 1 м высоту фермы т принимают равной 300 мм и диагональную связь не ставят; при длине блока до 2 м высоту m принимают равной 400 мм и ставят одну диагональную связь, а при длине блока до 3 м высоту т принимают равной 450…500 мм и ставят две диагональные связи. При длине болтов L = 2 м высоту m назначают равной 1 м. Перепад высотных отметок торцов фундаментных бортов Δz = z2 – z1 в одном блоке не должен превышать 500 мм.

Рис. 7. Блок фундаментных болтов

На чертежах блоков указывают высотные отметки торцов фундаментных болтов, которые назначают в соответствии с планом расположения болтов. Верхняя балка продольной стороны блока является базовой. На чертежах указывают высотную отметку h ее нижней стороны, а остальные размеры дают от этой отметки. Базовые балки выступают за габаритные размеры блока на 150…800 мм. Все элементы обвязки болтов в блоки выполняют из круглого стального проката диаметром 8…10 мм, а базовые балки из труб.

Опорные конструкции блоков изготовляют в виде П-образных стоек, связанных вверху опорными балками, а внизу стержнями.

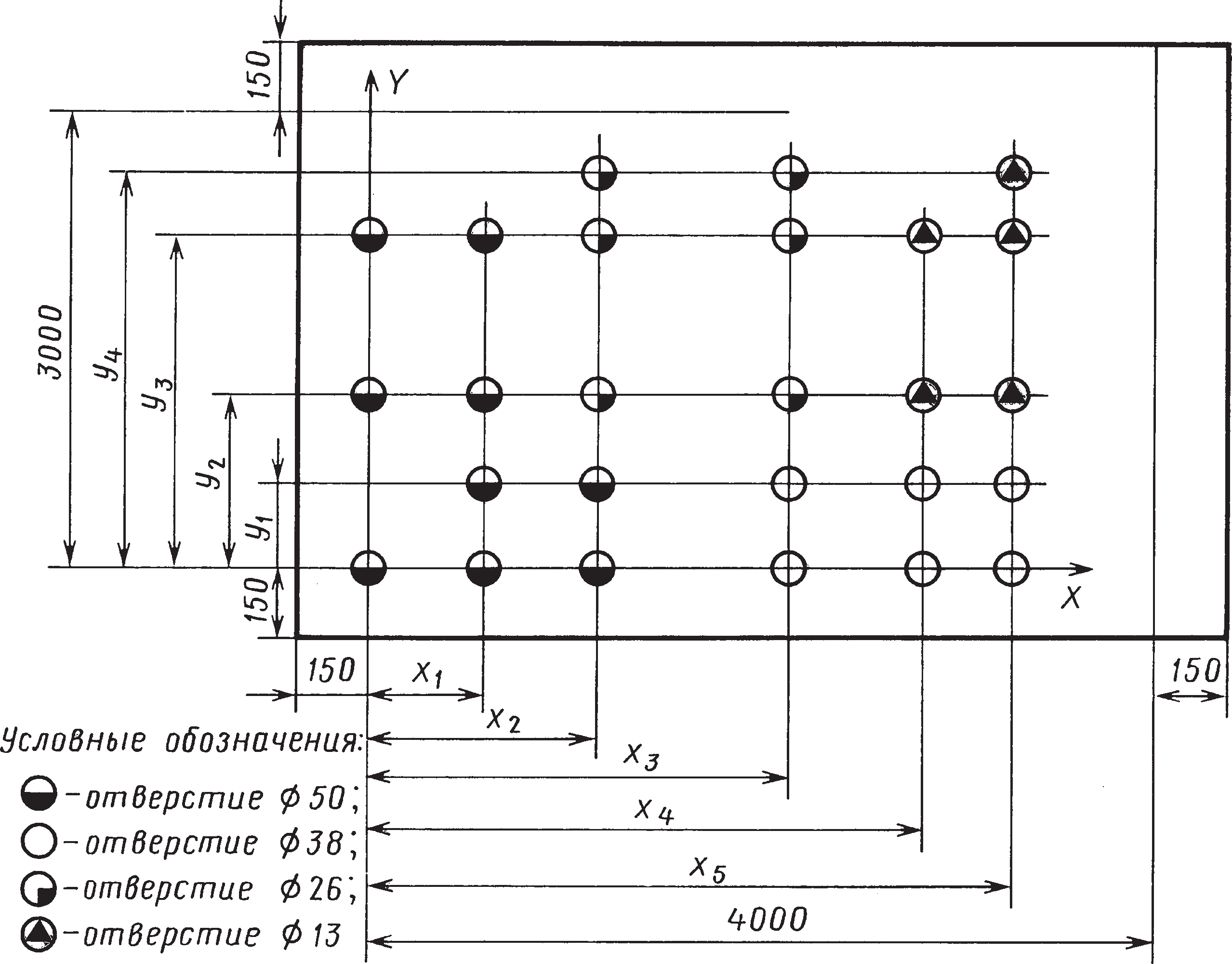

При разработке плазового чертежа (рис. 8) на полотнище миллиметровой бумаги, размер которого соответствует самому большому блоку болтов, наносят оси X и Y, а также намечают все места расположения болтов (центры отверстий под них) с допуском ±1 мм относительно рабочих осей. Затем на этом же чертеже отмечают места размещения болтов в следующем блоке и т.д. в пределах одной монтажной схемы.

Стенд для сборки блоков состоит из металлической рамы, установленной на стойках высотой 2…2,5 мм, на которую уложен плаз с просверленными отверстиями под болты. Болты каждого блока подают под стенд, заводят в отверстия и крепят сверху гайками. У болтов с одинаковыми высотными отметками гайки навинчивают в уровень с их торцом. При разности высотных отметок под гайки устанавливают соответствующие им дистанционные трубки. Болты балками и связями соединяют в блок сваркой. После этого отвинчивают гайки и опускают блок под щит.

Опорные конструкции блоков доставляют на место монтажа и устанавливают на бетонную подготовку фундамента. Соответствие положения опорных конструкций монтажной схеме тщательно проверяют. Блоки устанавливают на опорные конструкции базовыми опорными балками. Положение блока контролируется по двум диагонально расположенным и наиболее удаленным болтам, после чего блок приваривают к опорным балкам.

Рис. 8. Плазовый чертеж

Установку в скважины, пробуренные в готовых фундаментах, применяют для болтов: прямых; конических с цементной зачеканкой и с вибропогружением; с разрезными и разжимными цангами, а также составных с распорным конусом и дюбелей-втулок. Применение таких болтов, обладающих небольшой глубиной заложения Н = (4…8)d, позволяет не только устанавливать и закреплять оборудование на железобетонных перекрытиях промышленных зданий или непосредственно на полу цеха, но и дает возможность избежать изготовления металлоемких дорогостоящих кондукторов и поддерживающих устройств. При этом повышается точность установки болтов, что упрощает выверку оборудования.

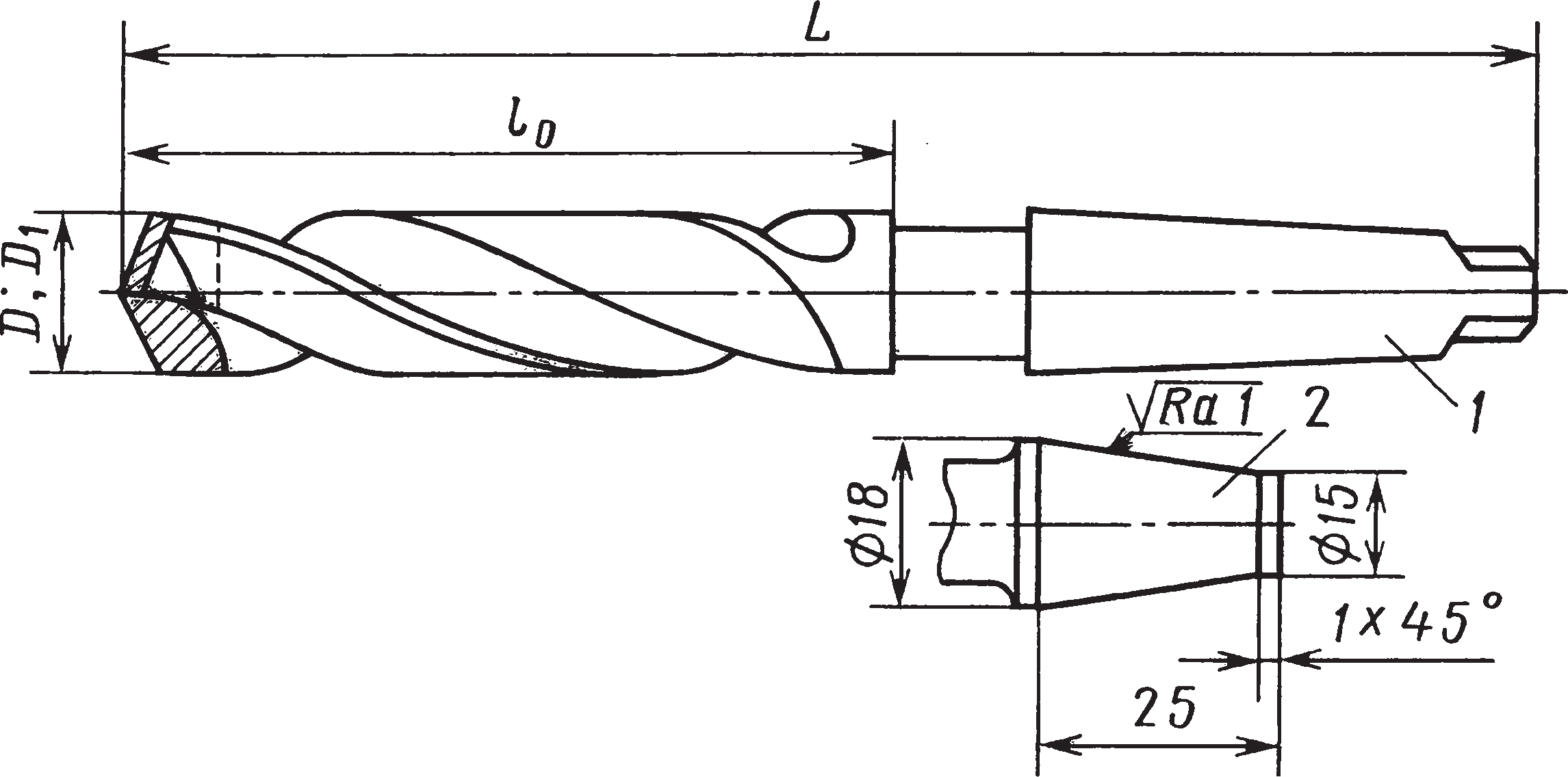

Скважины под болты изготовляют на станках для сверления, оснащенных алмазными кольцевыми сверлами. При небольших диаметрах (до 60 мм) более эффективно применять перфораторы и машины ударно-вращательного бурения со специальным рабочим инструментом: буровыми коронками, шнековыми бурами и спиральными сверлами с твердосплавными вставками (табл. 16–22).

Таблица 16. Технические характеристики механизированного инструмента для сверления бетона и железобетона

| Параметр | Ручные машины | Передвижные станки | |||

| ИП 1023 | ИП 1018 | ИЭ 1801А | ИЭ 1805 | ИЭ 1806 | |

| Диаметр сверления, мм | До 25 | 50…125 | 80…160 | 25…160 | |

| Глубина сверления, мм | 0,3 | 0,5 | 0,38 | 0,55 | |

| Средняя скорость сверления, мм/мин | 50 | 40 | 60 | 40 | |

| Частота вращения шпинделя, мин-1 | 12 000 | 8900 | 850 | 600 | 500 |

| Потребляемая мощность, Вт | 880 | 600 | 2200 | 3000 | 2200 |

| Напряжение, В | – | 220/380 | |||

| Частота тока, Гц | 50 | ||||

| Рабочее давление воздуха, МПа | 0,5 | — | |||

| Удельный расход:

воздуха, м3/мин |

1,2 | 1,0 | |||

| охлаждающей воды, л/мин | 1…2 | 1…3 | 5…6 | 5…7 | |

| Габаритные размеры, мм:

длина |

550 | 694 | 700 | 1250 | 785 |

| ширина | 133 | 95 | 500 | 600 | 580 |

| высота | 135 | 205 | 1400 | 1420 | 1160 |

| Масса, к | 5,4 | 6,0 | 100 | 200 | 100 |

Таблица 17. Технические характеристики электроперфораторов для бурения скважин под болты

| Параметр | ИЭ 4712 | ИЭ 4709 | ИЭ 4713 | ИЭ 4714 | ИЭ 4710 | ИЭ 4707 |

| Диаметр скважин, мм | 6…16 | 6…25 | 6…12 | 8…16 | 12…30 | 22…52 |

| Энергия удара, Дж | 2 | 2,5 | 1,0 | 2 | 4 | 25 |

| Частота удара, Гц | 30 | 50 | 40 | 30 | 25 | 18 |

| Средняя скорость бурения, мм/мин | 90 | 110 | 90 | 90 | 70 | 110 |

| Потребляемая мощность, Вт | 350 | 650 | 350 | 420 | 450 | 1350 |

| Напряжение, В | 220 | |||||

| Частота тока, Гц | 50 | |||||

| Габаритные размеры, мм:

длина |

500 | 350 | 420 | 500 | 655 | 725 |

| ширина | 200 | 95 | 155 | 75 | 137 | 425 |

| высота | 75 | 195 | 75 | 150 | 197 | 265 |

| Масса, к | 4,5 | 6,8 | 3,5 | 4,5 | 7,5 | 27,0 |

| Наибольшая глубина бурения, мм | 0,2 | 0,8 | 0,1 | 0,25 | 0,3 | 2,0 |

Таблица 18. Технические характеристики перфораторов для бурения скважин под болты

| Параметр | ПП-47 | ПП-36 | ПП-50В1 | ПП-54 | ПП-63 |

| Диаметр скважин в бетоне, мм | 20 | 32…46 | 32…56 | 32…46 | 36…80 |

| Глубина бурения, м | – | 2 | 3 | 4 | 5 |

| Параметр | ПП-47 | ПП-36 | ПП-50В1 | ПП-54 | ПП-63 |

| Энергия удара, Дж | 2,5 | 36 | 54 | 63 | |

| Частота ударов, Гц | 38 | 38,3 | 38 | 38,3 | 30 |

| Рабочее давление воздуха, МПа | 0,5 | ||||

| Удельный расход воздуха, м3/мин | 0,45 | 2,6 | 2,2 | 4,0 | 3,8 |

| Масса, к | – | 24 | 29,5 | 32 | 35 |

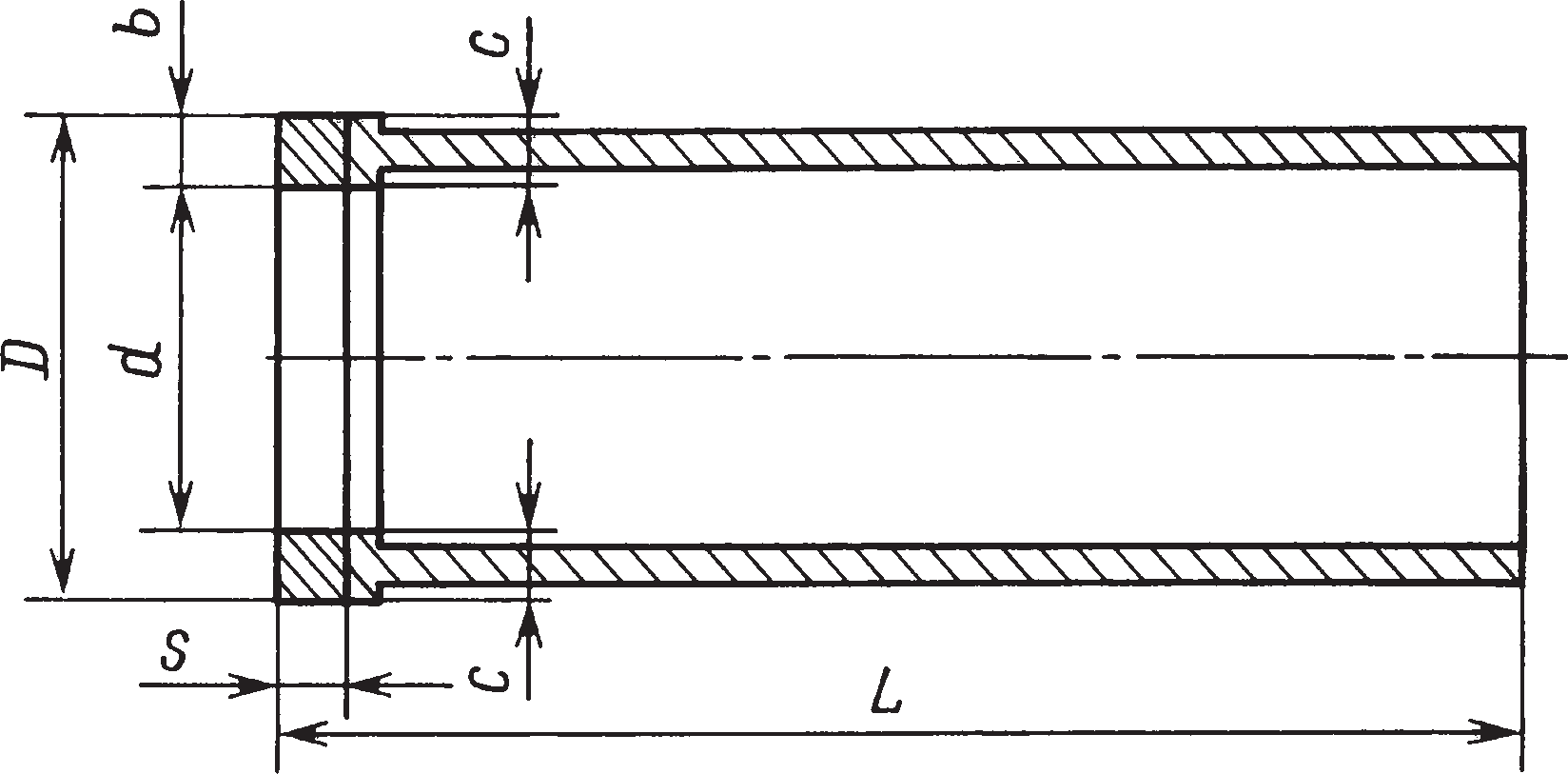

Таблица 19. Алмазные кольцевые сверла

[s равно 4 или 8 мм; L = (350 ± 5) мм] |

||||||||||

| Размеры, мм | ||||||||||

| Диаметр коронки D | b | d | c | Диаметр коронки D | b | d | c | |||

| номинальный | предельные отклонения | номинальный | предельные отклонения | |||||||

| 20 | +0,210 | 3,0 | 14 | 0,4 | 70 | +0,300 | 3,5 | 63 | 0,4 | |

| 25 | 19 | 80 | 73 | |||||||

| 32 | +0,250 | 26 | 90 | +0,350 | 83 | |||||

| 40 | 34 | 100 | 93 | |||||||

| 45 | 39 | 110 | 4,0 | 102 | 0,5 | |||||

| 50 | 44 | 125 | 0,400 | 117 | ||||||

| 55 | +0,300 | 49 | 140 | 132 | ||||||

| 60 | 54 | 160 | 152 | |||||||

Таблица 20. Буровые штанги

|

|||||

| Тип штанги | Длина L, мм | Масса, к | Тип штанги | Длина L, мм | Масса, кг |

| БШ 22-700 | 700 | 2,1 | БШ 25-1300 | 1300 | 5,1 |

| БШ 22-1600 | 1600 | 4,8 | БШ 25-1600 | 1600 | 6,3 |

| БШ 22-2500 | 2500 | 7,4 | БШ 25-2500 | 2500 | 9,9 |

| БШ 22-3400 | 3400 | 10,1 | БШ 25-3100 | 3100 | 12,3 |

| БШ 22-4300 | 4300 | 12,8 | БШ 25-3400 | 3400 | 13,4 |

| БШ 25-700 | 700 | 2,8 | БШ 25-3700 | 3700 | 14,7 |

| БШ 25-1000 | 1000 | 3,9 | БШ 25-4300 | 4300 | 17,7 |

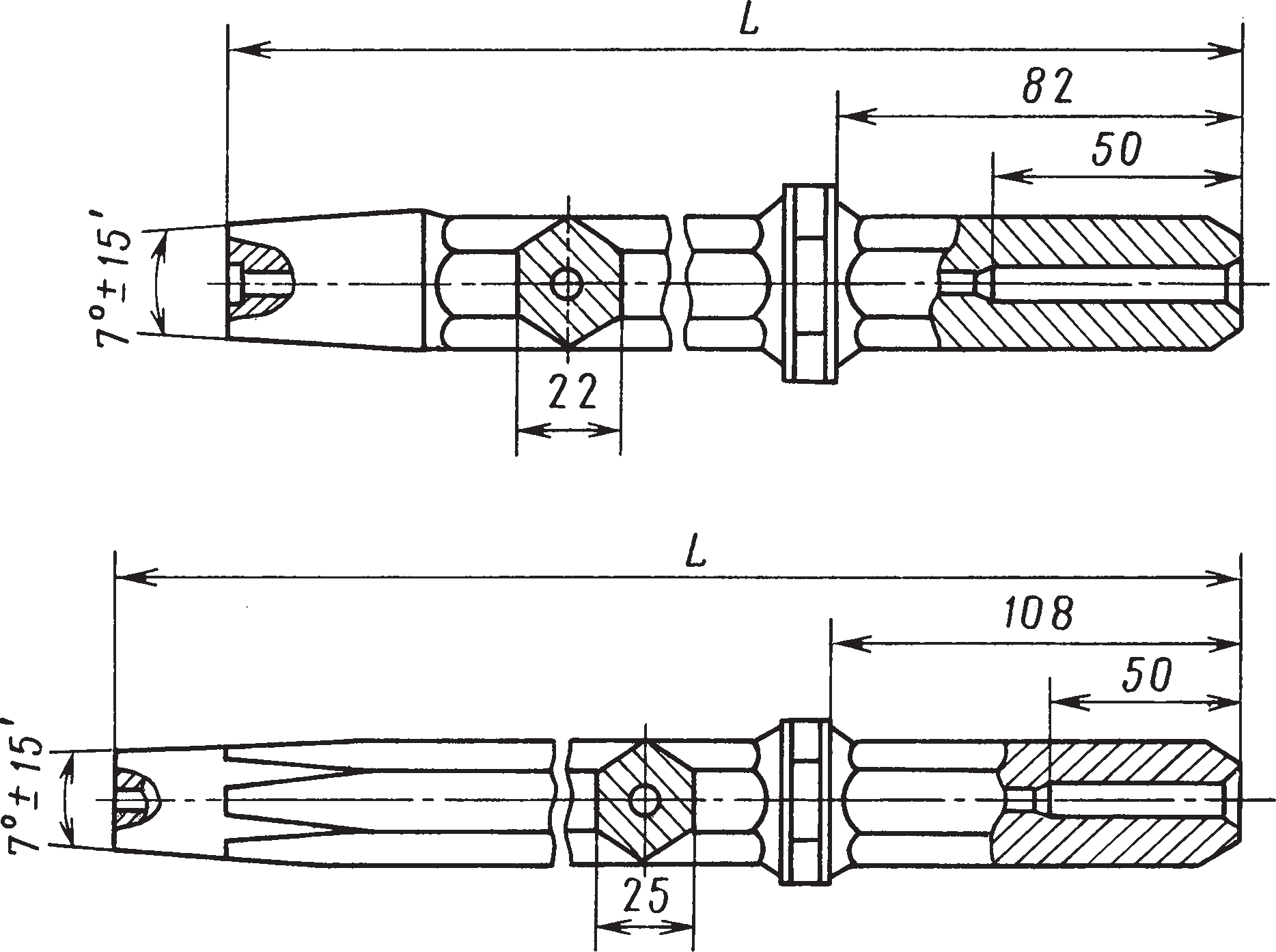

Таблица 21. Спиральные сверла

1 — конус Морзе; 2 — конус, расточенный для электро перфоратора; D — диаметр сверла по ГОСТ 22736–77; D1 — диаметр сверла для строительных работ |

||||||||||

| Размеры, мм | ||||||||||

| D | D1 | L | l0 | Конус Морзе | D | D1 | L | l0 | Конус Морзе | |

| 15 | 175 | 75 | 2 | 23 | 230 | 110 | 3 | |||

| 16 | 180 | 80 | 24 | 235 | 115 | |||||

| 17 | 185 | 85 | 25 | |||||||

| 18 | 190 | 90 | 26 | – | ||||||

| 19 | 195 | 95 | 27 | 240 | 120 | |||||

| 20 | 220 | 100 | 3 | 28 | 270 | 120 | 4 | |||

| 21 | 225 | 105 | 30 | 275 | 125 | |||||

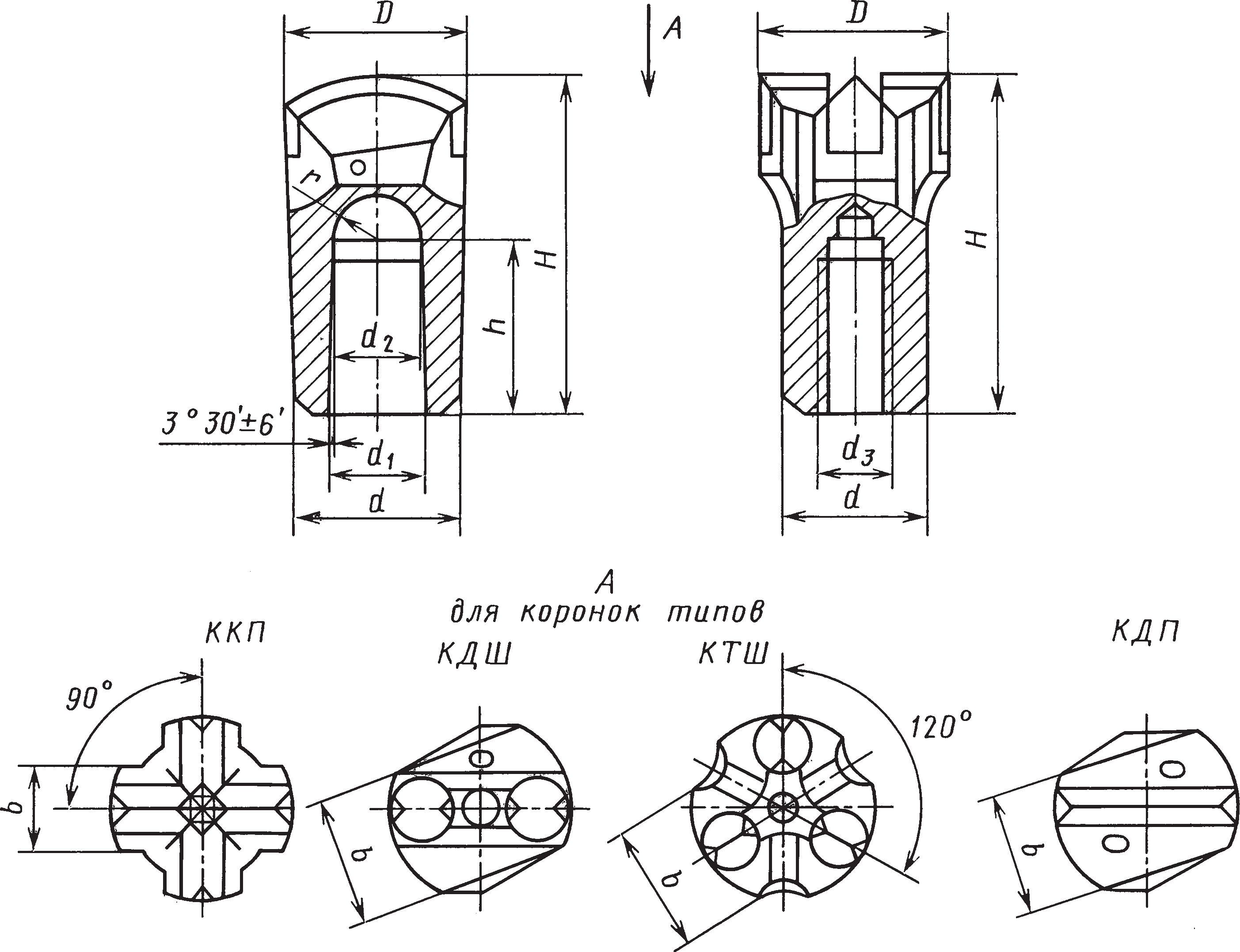

Таблица 22. Буровые коронки

|

||||||||

| Размеры, мм | ||||||||

| Типоразмеры коронок | D | d | d1 | d2 | d3 | H | h | b |

| 32-19 | 32 | 28 | 19 | 15,8 | — | 60 | 30 | 26 |

| 36-22 | 36 | 32 | 22 | 18,8 | 70 | 30 | ||

| 40-22 | 40 | 35 | 75 | 33 | ||||

| 40-25 | 25 | 20,7 | 40 | |||||

| 43-25 | 43 | 37 | 35 | |||||

| 43-27 | — | 27 | — | |||||

| 43-28 | 39 | 28 | 23,1 | – | 80 | 45 | ||

| 46-25 | 46 | 37 | 25 | 20,7 | 75 | 40 | ||

| 46-27 | — | 27 | — | |||||

| 52-25 | 52 | 39 | 25 | 20,7 | – | 40 | 40 | |

| 52-31 | 42 | — | 31 | 105 | — | |||

| 56-32 | 56 | |||||||

| 60-38 | 60 | 52 | 38 | 110 | 45 | |||

| 65-31 | 65 | 45 | 31 | |||||

| 65-38 | 52 | 38 | 75 | |||||

| 70-31 | 70 | 31 | 115 | |||||

| 75-31 | 75 | 58 | ||||||

| 85-31 | 85 | |||||||

| 85-38 | 38 | |||||||

Буровые коронки и буры могут перетачиваться до диаметра на 4…6 мм меньше номинального. Диаметры скважин под болты различных конструкций приведены в табл. 23. При жестких допусках на диаметр отверстия преимущественно применяют сверление алмазными сверлами.

Таблица 23. Диаметры (мм) скважин для установки фундаментных болтов

| Диаметр

резьбы болта, мм |

Болты | |||||||||||||

| прямые

на клее |

конические | составные с

распорным конусом |

дюбели | |||||||||||

| с вибропогружением | с разрезной

цангой |

с распорной

цангой |

втулки | анкерные

распорные |

||||||||||

| диа-метр | откло-нения | диа-метр | откло-нения | диа-метр | откло-нения | диа-метр | откло-нения | диа-метр | откло-нения | диа-метр | откло-нения | диа-метр | откло-нения | |

| М6 | — | 8 | +0,25 | 6 | +0,25 | |||||||||

| М8 | — | 10 | +0,3 | 8 | +0,3 | |||||||||

| М10 | 16 | +3 | — | 14 | +0,5 | 12 | 10 | |||||||

| М12 | 18 | 25 (20) | –2…+10 | 20 | ±0,2 | 16 | +1 | 16 | +1 | 15 | 12 | |||

| М16 | 22 | +4 | 36 (27) | –3…+10 | 25 | 22 | 22 | 20 | +0,35 | 16 | +0,35 | |||

| М20 | 26 | 46 (33) | 35 | 28 | 28 | 25 | — | — | ||||||

| М24 | 34 | 52 (40) | –5…+15 | 40 | ±0,3 | 32 | +1,5 | 32 | — | — | ||||

| М30 | 40 | +6 | 60 (43) | 50 | ±0,5 | 40 | — | — | ||||||

| М36 | 46 | 80 (60) | –10…+20 | 60 | 50 | +3 | ||||||||

| М42 | 52 | 90 (63) | 70 | 60 | ||||||||||

| М48 | 58 | 100

(79) |

80 | ±1 | 68 | |||||||||

Примечание. Фактические отклонения при бурении перфораторами с применением рабочего инструмента номинального диаметра не превышают указанных допускаемых величин.

Места установки болтов различают:

- методами геодезической разбивки; при этом рекомендуется оси оборудования и оси отверстий намечать керном по масляной краске;

- по шаблону (снятому с анкерплана) или опорной части оборудования с использованием его в качестве кондуктора;

- путем предварительной установки оборудования с кернением мест расположения болтов через отверстия в станине.

Разметка отверстий должна проводиться в соответствии с размерами на чертежах.

При ударно-вращательном бурении электроперфораторами с применением спиральных сверл их хвостовики должны быть переточены под патрон механизированного инструмента (см. табл. 22). При этом рекомендуется применять сверла с пластинами из твердого сплава типа ВК6 и ВК15.

Для образования скважин диаметром более 60 мм пневмоперфораторами бурение может проводиться в два этапа. Сначала просверливается скважина диаметром 20…40 мм, а затем скважина требуемого диаметра. Ударно-вращательное бурение скважин в железобетоне с верхним армированием при необходимости может осуществляться с перерезкой арматуры с помощью кислородно-ацетиленовых резаков.

Установку болтов на клею, на цементных и цементно-песчаных смесях проводит строительная организация.

Конические болты с вибропогружением устанавливают в скважины, заполненные цементной или цементнопесчаной смесью, внедряя их механизированным инструментом ударно-вращательного действия, оснащенным специальным переходником для захвата резьбы болта, или вручную легким постукиванием молотком.

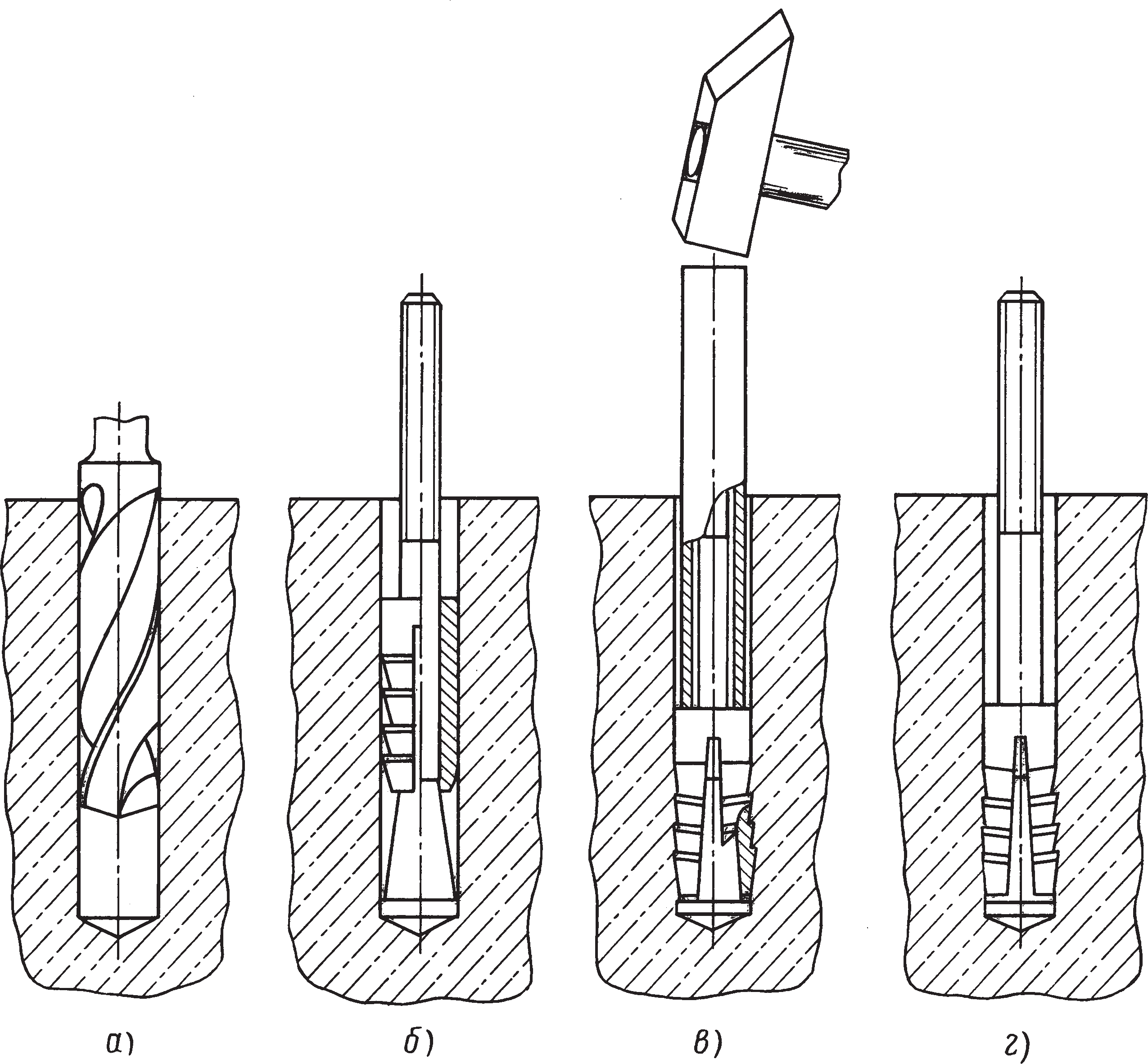

Конические болты с распорными втулками или разрезными цангами закрепляют в скважинах с помощью монтажных оправок, легким ударом слегка осаживая втулки или цанги на конусе (рис. 9). Так как эти болты являются самоанкерующимися и их расклинивание происходит в процессе затяжки, то при установке требуется обеспечить лишь первоначальное зацепление цанг.

Иногда болты этого типа устанавливают посредством дистанционных монтажных трубок 1, расклинивая втулки или цанги завинчиванием гаек (рис. 10). Применение дистанционных трубок обеспечивает извлекаемость болтов. После расклинивания цанг болтов, установленных до монтажа оборудования (рис. 10, а), трубки снимают. Если станину оборудования подливают раствором, то трубки оставляют (рис. 10, б).

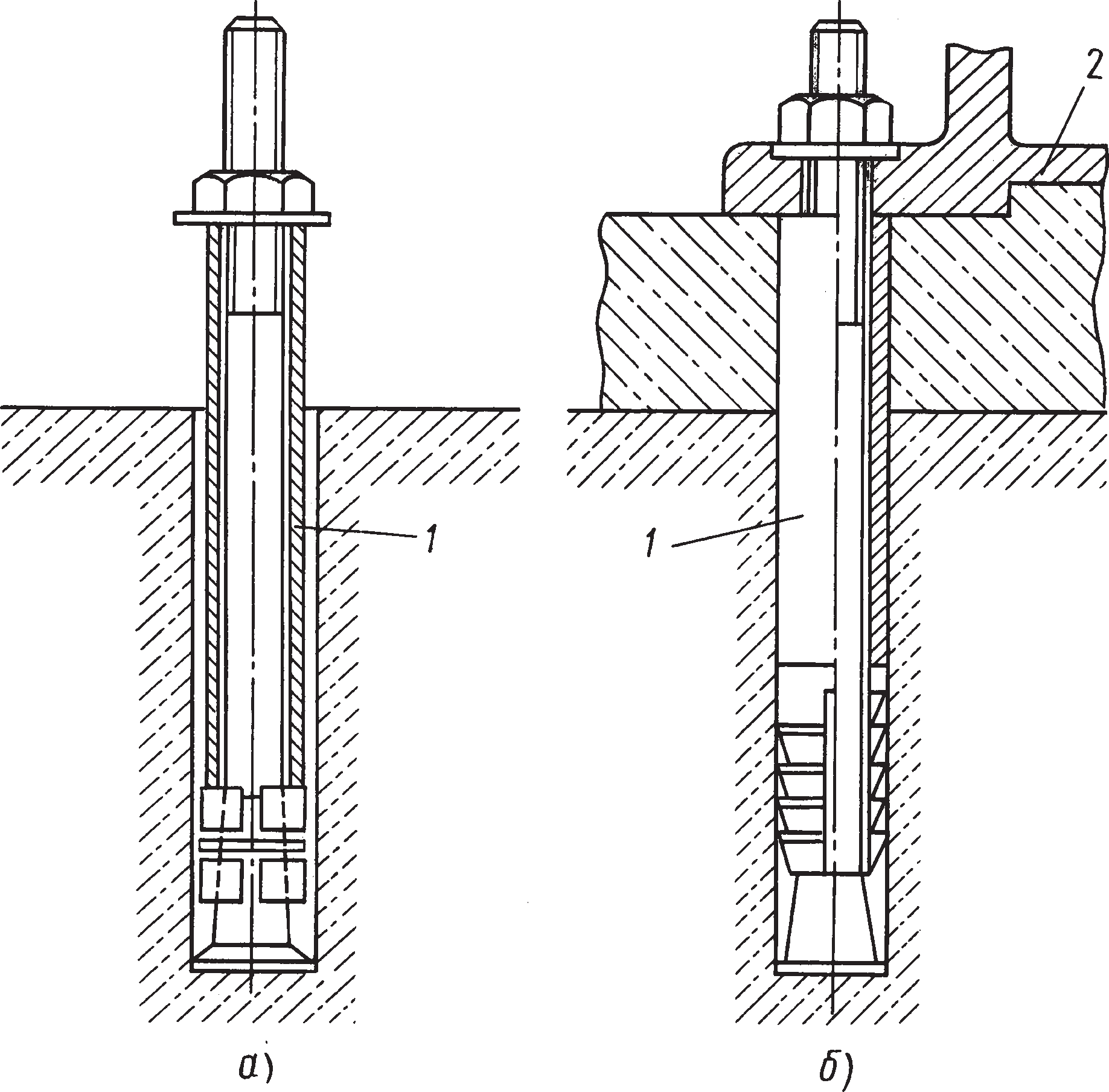

Болты с распорным конусом закрепляют в скважинах путем осаживания разрезной втулки на распорный конус механизированным инструментом ударного действия (рис. 11). При этом и верх втулки не должен выступать над поверхностью бетона.

Дюбель-втулку устанавливают в скважину в два этапа. Вначале опускают в нее распорную втулку, при необходимости осаживая ее с применением специальной оправки до тех пор, пока верх втулки не будет заподлицо с поверхностью фундамента. После этого во втулку монтируют конический элемент и расклинивают дюбель в скважине той же оправкой (рис. 12).

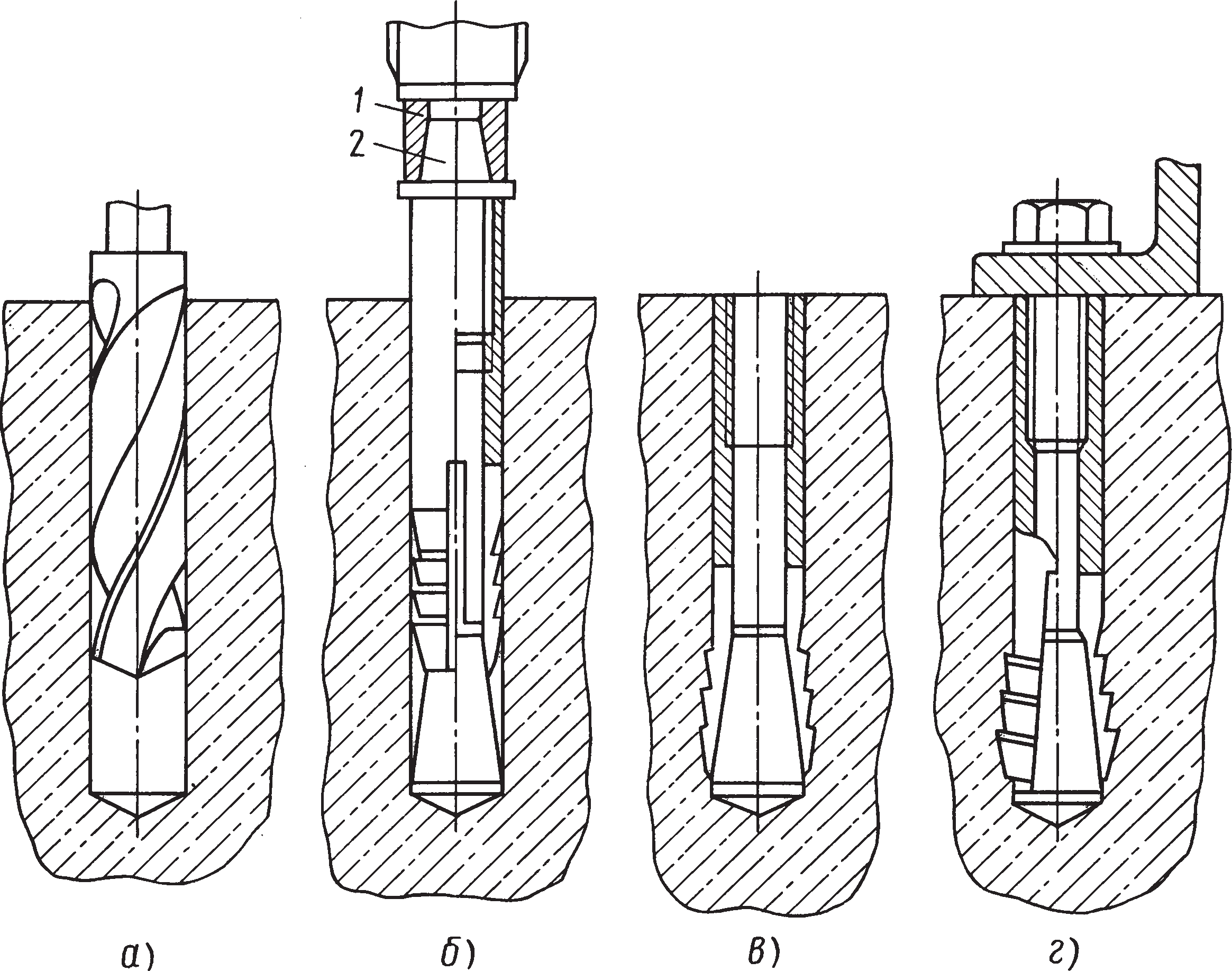

Установку анкерных распорных дюбелей осуществляют, как показано на рис. 13.

Глухие изогнутые болты (см. рис. 2, б) устанавливают в колодцы после предварительной выверки оборудования.

Рис. 9. Схемы установки конических болтов с расклиниванием цанг: а — бурение скважин; б — установка болта; в — расклинивание болта монтажной оправкой; г — установленный болт

Рис. 10. Схема установки конических болтов с помощью монтажных трубок: 1 — монтажная трубка; 2 — станина оборудования

Рис. 11. Схемы установки болтов с распорным конусом: а — бурение скважины; б — начало расклинивания; в — окончание расклинивания; г — закрепление оборудования; 1 — патрон механизированного инструмента; 2 — переходной конус

Рис. 12. Схемы установки дюбель-втулок: а — бурение скважины; б — забивка втулки; в — расклинивание втулки конусом с применением оправки; г — установка болта

Рис. 13. Схемы установки анкерных распорных дюбелей: а — бурение скважины; б — забивка дюбеля; в — установленный дюбель; г — расклинивание дюбеля при затяжке гайки